- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9711.2-1999 石油天然气工业 输送钢管 交货技术条件 第2部分:B级钢管

标准号:

GB/T 9711.2-1999

标准名称:

石油天然气工业 输送钢管 交货技术条件 第2部分:B级钢管

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1999-01-01 -

实施日期:

2000-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.32 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了非合金钢及合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。本标准包括的质量和试验要求在总体上高于GB/T 9711.1的规定。本标准一般适用于可燃流动体输送用钢管,不适用于铸管。 GB/T 9711.2-1999 石油天然气工业 输送钢管 交货技术条件 第2部分:B级钢管 GB/T9711.2-1999

部分标准内容:

GB/T 9711.2-1999

本标准是根据国际标准ISO3183-2:1996《石油天然气工业输送钢管交货技术条件第2部

分:B级钢管》制定的,在技术内容和编写规则上与该国际标准等效。根据ISO3183-2编写本标准时,本着技术内容可替代性的原则,将大部分引用标准转化为我国适用的标准;对于不能转化的引用标准,本标准增加了一个附录,将ISO10474:1992《钢和钢产品检验文件》全部译文作为附录E,ISO3183-2中的附录E改为本标准的附录F;本标准还删去了与标准主题内容和适用范关系不大,也不影响本标准使用的引用标谁。为了查阅方便,对数学公式按顺序加了编号。删去了与主题内容和适用范围无关的语句。本标准与国际标准有差异的地方,基本上按GB/T1.1—1993的规定通过采用说明做了注释。GB/T9711在《石油天然气工业输送钢管交货技术条件》总标题下,包括以下三部分:第1部分《A级钢管》;第2部分《B级钢管》;第3部分《C级钢管》。本标准的附录B、附录C、附录D和附录E是标准的附录。本标准的附录A和附录G是提示的附录。本标准由中国石油天然气集团公司提出。本标准由石油管材专业标推化委员会归口。本标准起草单位:宝鸡石油钢管厂。本标准主要起草人:吴万忠、孙梯民、丁晓军、王慧。821

GB/T 9711.2—1999

ISO前言

ISO(国际标准化组织)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。制定国际标准的工作通常由ISO的技术委员会完成。各成员团体若对某技术委员会确立的标准项目感兴趣,均有权参加该委员会的工作。与ISO保持联系的各国际组织(官方的或非官方的)也可参加有关工作。在电工技术标准化方面ISO与国际电工委员会(IEC)保持密切合作关系。由技术委员会正式通过的国际标准草案须提交各成员团体表决,国际标准需取得至少75%参加表决的成员团体的同意才能作为国际标准正式发布。ISO3183-2是由ISO/TC67国际标准化组织石油天然气工业材料、设备和海洋结构技术委员会,SC1输送钢管分委员会制定的。

本版本(第2版)代替第1版(ISO3183:1980)。在《石油和天然气工业输送钢管交货技术条件》总标题下,ISO3183包括下列几部分:第1部分:A级钢管,

一第2部分:B级钢管,

第3部分:C级钢管。

附录 B、附录 C 和附录 D 是标准的附录。附录A和附录E是提示的附录。

GB/T 9711.2—1999

ISO引言

在起草本国际标准时,起草委员会一致同意尽量避免对适用于某一特殊用途的输送钢管规定质量要求。但是,委员会认为,还有一些主要的质量要求是通用的,将这些质量要求之间的差异区分如下:首先,委员会认为有必要制定与ANSI/API 5L[1]规定要求相当的基本的质量要求。这部分被称为A级要求,在ISO3183第1部分中考虑。第二,对输送管线许多购方还提出了不同于基本质量要求或除基本质量要求之外的其他要求,如有关韧性和无损检验方面的内容。这种从总体上增加的要求称为B级要求,在ISO 3183第2部分中考虑。第三,还有某些特殊用途,对钢管的质量和试验有着非常严格的要求。这些要求将反映在C级要求中,在ISO3183第3部分中考虑。根据EPRG推荐作法[2],本标准第2部分中的夏比冲击功要求是根据已知数据推导而来的,以避免输送无水分或含水分较少的天然气时长期运行过程中钢管出现脆性断裂。确定这些冲击功要求是否满足预期用途是设计者的责任。同时,湿气或两相流体可能要求这些附加性能鉴于已对B级钢管的制造和钢管焊缝的试验做了规定,在设计计算时,B级钢管的焊缝系数可采用1.0

要求等级的选挥取决于许多因案:输送的流体的特性、服役条件、设计守则和法规要求都应考。因而本标准对不同要求等级的选用没有详细规定,对预定用途选择适当的要求等级,主要是购方的责任。注1:本标准包括的产品种类、尺寸和技术限制范比较宽。在某些地区使用,对使用者而言,由于没有一个唯一的国际管遵设计标准,导致了不同国家的规定不尽相同,技术上很难协调一致,因而,必要时可修改本国际标准的某些要求以满足不同国家设计标准的规定。但是,本国际标准保留了基本的引用文件。且改内容应在询价和订货时做出规定。(见5,8.2:3.3.1,注14。)本国际标准根据ISO/TC67/SC1推荐,主要内容逐字采用了欧洲标准EN10208-2[3]。本标准和EN10208-2[3]之间的区别主要局限于以下内容:引用标准(见2),

-本国际标准未采用EN10208-2标准中的钢号一静水压试验压力的计算(通过协议可采用规定壁厚,而EN10208-2[3]只允许采用规定最小壁厚),

一本国际标准未包括EURONORM168[4的附加要求。表1中钢级的名称完全采用了EN10208-2的规定,以免相同的钢级由于名称不同而引起误解。因而,在钢级的命名上,这些钢级的名称与ISO/TR4949的规定不一致。823

1范围

中华人民共和国国家标准

石油天然气工业

输送钢管交货技术条件

第2部分:B级钢管

Petroleum and natural gas industriesSteel pipe for pipelines-

Technical delivery conditions-Part 2: Pipes of requirements class BGB/T 9711. 2—1999

eqv ISO 3183-2:1996

本标准规定了非合金钢及合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。本标准包括的质量和试验要求在总体上高于GB/T9711.1的规定。本标准一般适用于可燃流体输送用钢管,不适用于铸管。

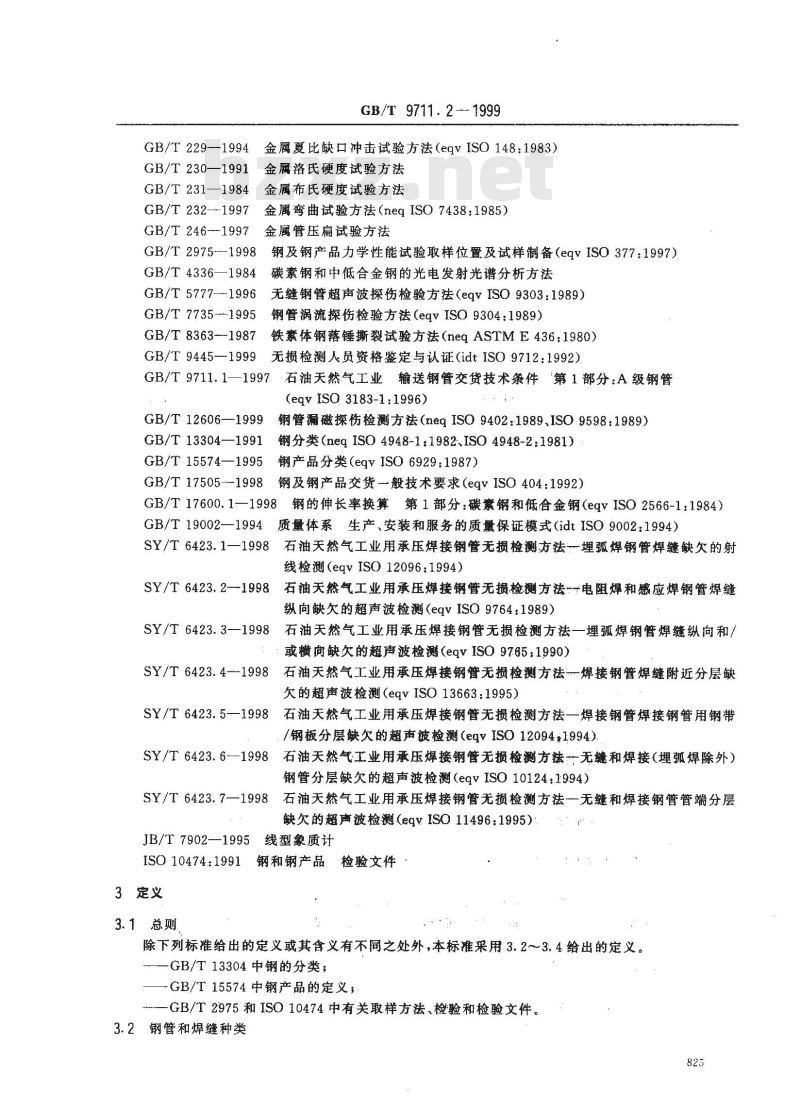

2引用标准1

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标推最新版本的可能性。GB/T222-—1984·钢的化学分析用试样取样方法及成品化学成分允许偏差GB/T223.5--1997钢铁及合金化学分析方法.还原型硅酸盐光度法测定酸溶硅含量GB/T 223.9-—1989

铬天青S光度法测定铝量

钢铁及合金化学分析方法

GB/T 223.12--1999

GB/T 223.14—1989

GB/T 223.16--1991

GB/T 223.19-1989

GB/T 223.27--1994

GB/T 223. 37--1989

GB/T 223.39---1994

GB/T 223. 54--1987

GB/T 223. 58---1987

GB/T 223.59—1987

GB/T 223. 68—1997

GB/T 223.69--1997

GB/T 228—-1987

采用说明:

钢铁及合金化学分析方法

碳酸钠分离-二苯碳酰二肼光度法测定铬量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钼试剂萃取光度法测定钒量

变色酸光度法测定钛量

新亚铜灵-三氟甲烷萃取光度法测定铜量硫氰酸盐-乙酸丁酯萃取分光光度法测定钼量蒸馏分离-髋酚蓝光度法测定氮量氯磺酚S光度法测定锯量

火焰原子吸收分光光度法测定镍量亚砷酸钠-亚硝酸钠滴定法测定锰量锑磷铝蓝光度法测定磷量

管式炉内燃烧后碘酸钾滴定法测定硫含量管式炉内燃烧后气体容量法测定碳含量金属拉伸试验方法(neqISO6892:1984)1]引用标准转化为我国适用的标准。国家质量技术监督局1999-11-01批准824

2000-06-01实施

GB/T 229--1994

GB/T 230—1991

GB/T231—1984

GB/T 232—-1997

GB/T 246-1997

GB/T 2975--1998

GB/T 9711. 2-1999

金属夏比缺口冲击试验方法(eqvISO148:1983)金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法(neqISO7438:1985)金属管压扁试验方法

钢及钢产品力学性能试验取样位置及试样制备(eqvISO377:1997)GB/T 4336—1984

碳素钢和中低合金钢的光电发射光谱分析方法GB/T 5777--1996

无缝钢管超声波探伤检验方法(eqvISO9303:1989)GB/T 7735--1995

钢管涡流探伤检验方法(eqvISO9304:1989)GB/T 8363--1987

GB/T 9445—1999

铁素体钢落锤撕裂试验方法(neqASTME436:1980)无损检测人员资格鉴定与认证(idtISO9712:1992)GB/T 9711.1—1997

GB/T12606—1999

GB/T 13304—1991

GB/T 15574—1995

GB/T 17505--1998

石油天然气工业输送钢管交货技术条件第1部分:A级钢管(eqv ISO 3183-1 :1996)

钢管漏磁探伤检测方法(neqISO9402:1989ISO9598:1989)钢分类(neqISO4948-1:1982、ISO4948-2:1981)钢产品分类(eqvISO6929:1987)钢及钢产品交货一般技术要求(eqvISO404:1992)GB/T17600.1-1998钢的伸长率换算第1部分:碳素钢和低合金钢(eqvISO2566-1:1984)质量体系生产、安装和服务的质量保证模式(idtISO9002:1994)GB/T 19002--1994

SY/T 6423.1—1998

3石油天然气工业用承压焊接钢管无损检测方法一埋弧焊钢管焊缝缺欠的射线检测(eqvISO12096:1994)

SY/T 6423. 2—1998

SY/T 6423.3—1998

SY/T 6423. 4--1998

石油天然气工业用承压焊接钢管无损检測方法一电阻焊和感应焊钢管焊缝纵向缺欠的超声波检测(eqvISO9764:1989)石油天然气工业用承压焊接钢管无损检测方法一埋弧焊钢管焊缝纵向和/或横向缺欠的超声波检测(egvISO9765:1990)石油天然气工业用承压焊接钢管无损检测方法一焊接钢管焊缝附近分层缺欠的超声波检测(egvISO13663:1995)SY/T6423.5一1998石油天然气工业用承压焊接钢管无损检测方法--焊接钢管焊接钢管用钢带/钢板分层缺欠的超声波检测(eqvISO12094:1994)SY/T 6423. 6—1998

3石油天然气工业用承压焊接钢管无损检测方法无缝和焊接(埋弧焊除外)钢管分层缺欠的超声波检测(egvISO10124:1994)SY/T 6423.7—1998

石油天然气工业用承压焊接钢管无损检测方法一无缝和焊接钢管管端分层缺欠的超声波检测(eqvISO11496:1995)JB/T 7902—1995

线型象质计

ISO 10474:1991

3定义

3.1总则

钢和钢产品检验文件

除下列标准给出的定义或其含义有不同之处外,本标准采用3.2~3.4给出的定义。-GB/T13304中钢的分类;

-GB/T15574中钢产品的定义,

一GB/T2975和ISO10474中有关取样方法、检验和检验文件。3.2钢管和焊缝种类

3.2.1无缝(S)钢管

GB/T 9711. 2—1999

以热成型工艺制造的管状产品,随后还可定径(见6.5)或冷加工(见3.3.4)至所要求的尺寸。3.2.2高频焊接(HFW)钢管

通过将钢带成型,并将相对接边缘以不带填充金属焊接在一起的方式制造的管状产品。纵向焊缝由感应或接触方式施加的高频电流焊接而成。注2:在本标准中,高频是指至少为100kHz的频率。3.2.3埋弧焊(SAW)钢管

通过将钢带或钢板成型,并将相对接边缘以带填充金属方式焊接在一起制造的管状产品。钢管有一条由自动埋弧焊工艺(见6.3)施焊形成的纵向埋弧焊缝(SAWL)或螺旋埋弧焊缝(SAWH)。且钢管的内外焊缝应各不少于一道。允许以熔化极气体保护电孤焊工艺施焊而形成间断的或连续的单道点固焊缝。

3.2.4熔化极气体保护电弧焊和埋弧焊复合焊(COW)钢管通过将钢带或钢板成型,并将相对接边缘以带填充金属焊接在一起的方式制造的管状产品。钢管有一条由熔化极气体保护电弧焊和埋孤焊工艺形成的纵向复合焊(COWL)焊缝或螺旋复合焊(COWH)焊缝。熔化极气体保护电弧焊应连续且首先进行,随后进行自动埋弧焊且钢管内外焊缝应各不少于一道。

3.2.5钢带对头焊缝

将钢带(钢板)对焊在一起而形成的焊缝。3.2.6对接焊缝

将两段钢管对焊在一起而形成的环形焊缝。3.2.7管体

对焊接钢管,是指除焊缝和热影响区以外的整个钢管对无缝钢管,指整个钢管。3.3处理状态

3.3.1形变正火

种形变过程。在此过程中,最终形变在一定温度范圖内完成,使得材料状态与经正火处理后的性能相当。即使再经正火处理;力学性能的规定值保持不变。这种交货状态缩写为\N”。

3.3.2形变热处理

一种形变过程。在此过程中,最终形变在一定温度范围内完成,使得材料具有单独采用热处理无法达到或重复的某些性能。若随后加热至580℃以上会降低强度值。这种交货状态缩写为“M”。

3交货状态M可能包括增加冷却速率,不进行或进行包括自回火过程的回火处理,但不包括最终的直接率火和率火加回火。

4在交货状态M中,若材料含碳量和碳当量值较低可改普材料焊接性能。3.3.3淬火加回火

是一种热处理工艺,包括淬火硬化,然后进行回火处理。淬火硬化意思是先奥氏体化,然后进行冷却,使得奥氏体或多或少完全转变为乌氏体并可能转变为贝氏体。回火是指一次或多次加热至规定的温度(3.3.4冷成型和冷精整

在本标准中,冷成型是在不加热情况下将痛平板材变形为钢管的一种工艺。冷精整是永久变形大于1.5%的一种冷加工操作(通常为冷拔),它与6.5规定的定径操作是不一样的。826

3.4缺欠和缺陷

GB/T 9711.2—1999

3.4.1缺欠是采用本标准所述的各种检验方法检查出的管壁或钢管表面上的不规则处,而其尺寸和/或分布密度处于本标准规定的验收标准范围内的缺欠,对产品的预期使用没有影响。3.4.2缺陷是尺寸和/或分布密度超过本标推规定的验收标准的缺欠。缺陷对钢管的预期用途有不利影响或限制着钢管的预期用途。3.5协议

除非另有说明,“通过协议”意味着“在询价和订货时由购方和制造厂协商”。4钢类及钢级的命名

4.1钢类

本标准规定的钢为优质非合金钢或特殊质量合金钢。按照GB/T13304的分类情况见表1。表1钢类及钢级的命名

热处理状态

正火或形变正火

萍火加回火

形变热处理

4.2钢级的命名

本标准规定的钢级的命名见表1。钢类

(按GB/T13304)

优质非合金钢

特殊质量合金钢

特殊质量合金钢

优质非合金钢

特殊质量合金钢

L245NB

L290NB

L360NB

L415NB

L360QB

L415QB

L450QB

L485QB

L555QB

L245MB

L290MB

L360MB

L415MB

L450MB

L555MB

注 5:根据规定总伸长应力最小值,本标准规定的钢级与 ANSI/API 5L[1]规定的钢级对比情况见附录 A(提示的附录)。

5购方订货须知

5.1必须注明的内容

购方至少应在询价单和订货合同中注明下列内容:1)订购的数量(即钢管的总重量或总长度);2)产品名称(钢管);

3)钢管种类(见表2,第1栏);4)本标准的标准号;

5)钢级(见表1);

GB/T 9711. 2—1999

6)以mm表示的钢管的外径和壁厚(见7.6.1.2);7)非定尺长度组别,如要求定尺长度,应注明以mm为单位的长度(见7.6.3.3和表11);8)应采用哪一种冲击试验要求,表6还是表7;9)检验文件种类(见8.1)。

5.2其他内容

本标准向购方和制造厂提供了就附加内容(见7.3注9),或除相应的正常交货条件以外按下列a)~c)规定的其他交货条件进行协商的可能性。所要求的附加内容或要求的选择项应在询价阶段清楚表示,且应在订货合同和订货合同的确认中注明。a)强制性协议一一如采用,则必须协议的选择项1)壁厚大于25mm的钢管的化学成分(见表3中脚注2);2)壁厚大于25mm的钢管的力学性能(见表5中脚注1);3)对外径大于1430mm和/或壁厚大于25mm的钢管的冲击试验和落锤撕裂试验(DWTT)要求(见表6和表7中脚注2);

4)壁厚大于25mm的无缝钢管的直径公差(见表9中脚注2);5)外径大于1430mm的钢管的直径公差(见表9中第23栏);6)签发检验报告3.2(见附录E)的机构(见8.1,注11)。b)由制造厂自行决定,另有协议除外1)尺寸及几何要求的验证方法(见8.2.3.10.4);2)无缝钢管和高频焊接(HFW)钢管无损检测(NDT)的时机(见附录D中D2.2);3)纵向缺欠的射线检测[见附录D中D5.4a)]。c)可选择的协议可以协商的选择项1)质量体系的批准或制造工艺的验证(见6.1和附录B);2)炼钢工艺(见6.2.1);

3)带有两条焊缝的直缝埋弧焊(SAWL)钢管的制造(见6.3);4)螺旋埋弧焊(SAWH)钢管钢带对头焊缝的验收(见6.6.1);5)含钼量(见表3,脚注7);

6)降低CEV(见表3,脚注4);7)落锤撕裂试验(DWTT)(见表6和表7,脚注 4);8)焊接性能数据或焊接接头试验(见7.4.2);9)适用于内径的直径公差(见表9,脚注3);10)适用于外径的直径公差(见表9,脚注4);11)特殊倒角形式(见7.6.4.2);12)钢带对头焊缝的错边(见表13,脚注1);13)热影响区的冲击试验(见8.2.1.2);14)试样取向(见表18,脚注2);15)圆棒试样的使用(见8.2.2.2.2);16)压平及热处理试样的使用(见8.2.2.2.2);17)除0C以外的冲击试验和落锤撕裂试验(DWTT)的试验溢度(见8.2.3.3.1和8.2.3.4);18)代替焊偏的宏观检验的其他可选用试验方法(见8.2.3.7.1);19)对焊缝进行热处理的高频焊接(HFW)钢管生产过程中的硬度试验(8.2.3.7.2);828

GB/T 9711. 2—1999

20)分别大于25MPal或50MPa1以及最高可达规定总伸长应力最小值100%的静水压试验压力(见8.2.3.8.1);

21)按照GB/T9711.1的静水压试验压力(见8.2.3.8.3);22)测量钢管直径的其他测量工真的使用(见8.2.3.10.1);23)(冷态)字模压印(见9.1.3);24)特殊标志(见9.2);

25)涂层及内衬(见第10章);26无缝钢管无损检测(NDT)分别采用验收等级C5或L2(见附录D中D3.1和D3.2);37)潮磁检测[用于无缝钢管和高频焊接(HFW)钢管7和涡流检测L用于高频焊接(HFW)钢管】(见附录D中D3.2和D4.1.2);

28)高频焊接(HFW)钢管的无损检测(NDT)验收等级C5(见附录D中D4.1.1);29)高频焊接(HFW)钢管的无损检测(NDT)验收等级L2L见附录D中D4.1.2a)J;30)分层缺欠质量要求的验证(见附录D中D2.4;D4.2和D4.3;D5.2和D5.3);31)采用固定深度缺口校准设备[见附录D中D5.1.1d)];32)采用钻孔型象质计代替ISO金属丝象质计[见附录D中D5.5.1a)];33)荧光或计算机图像处理检测[见附录D中D5.5.1b)]。.5.3订购示例

这些内容最好以下面示例的方式给出:10000m钢管直缝埋弧焊GB/T9711.2-L415MB-610×12.5-r2冲击性能按表7,进行落锤撕裂试验(DWTT),检验文件ISO10474,3.1C。6制造

6.1总则

6.1.1钢管制造厂和以坏料形式供货的钢厂应运行符合GB/T19002的质量体系或运行与之等效的质量体系。

经协议,质量体系可由下列任一方认可:购方;

购方代表;

一独立的第三方;

或认证机构。

注6:在特殊情况下,经协议,制造方法既可采用现有数据验证,也可按照附录B(标准的附录)的要求验证。6.1.2本标准涉及的所有无损检测(NDT)操作应由按GB/T9445进行资格鉴定及认证合格的人员进行。

6.2炼钢

6.2.1本标准所包括的钢应采用吹氧碱性转炉工艺或电炉工艺治炼。经协议,也可采用其他相当的炼钢工艺。6.2.2钢应为细晶粒全镇静钢。

6.3钢管制造

可接受的钢管种类见3.2,并与可接受的制造方法一起列于表2。钢管种类和在钢级中表示的热处理类型应由购方规定。

采用说明:

1ISO3183-2的压力单位为bar。

GB/T 9711. 2— 1999

螺旋埋弧焊(SAWH)钢管应采用宽度不小于钢管外径0.8倍且不大于钢管外径3倍的钢带制造。经协议,直缝埋弧焊(SAWL)钢管可带有两条焊缝。6.4热处理状态

钢管应以表2规定的成型和热处理状态之一种交货。表2钢管种类及制造方法此内容来自标准下载网

(原材料、钢管成型和热处理状态)钢管种类

无缝(S)

高频焊接

埋弧焊(SAW)

直缝(SAWL)

螺旋缝(SAWH)

复合焊(COW)

直缝(COWL)

螺旋缝(COWH)

1见3.3.4

6.5定径

原材料

钢锭或方坏

正火轧制钢带

形变热处理轧制钢带

热轧或正火轧制钢带

正火或正火轧

制钢板或钢带

形变热处理轧

制钢板或钢带

轧制态钢板或

正火或正火轧

制钢板或钢带

钢管成型方式1)

热轧及冷精整

冷成型

冷成型及控制温度下的热张力

减径,使其产生一种正火效果

冷成型

经成型后,使其产

生一种正火效果

热处理状态

正火或形变正火

辫火加回火

淬火加回火

焊接区正火

焊接区热处理

正火(整根钢管)

热处理符号

可采用扩径或减径的方法将钢管定径至最终尺寸。但产生的永久变形不得过大。当随后不再进行热处理或只对焊接区进行热处理时,采用这种冷加工的方法达到的定径比S.不得超过0.015。定径比按照式(1)计算:

[Da- D,1

式中:S,定径比;

定径后的外径,mm;

定径前的外径,mm;

一规定外径,mm。

6.6钢带对头焊缝

6.6.1经协议,螺旋缝焊接钢管上可保留钢带对头焊缝。验收时,钢带对头焊缝应至少距管端200mm。6.6.2直缝焊接钢管上不允许有钢带对头焊缝。6.7对接管

对接管不允许交货。

7要求

7.1总则

GB/T9711.2-1999

在严格执行8.2.2和8.2.3规定的有关取样、试样制备和试验方法的技术要求条件下,本标准规定的要求适用。

注7:含有这些要求以及试验技术条件的表和章节见表17。7.2化学成分

7.2.1熔炼分析

钢的熔炼分析结果应符合表3的要求。7.2.2产品分析

产品分析结果与表3规定的熔炼分析化学成分的偏差应符合表4的规定。表3熔炼分析化学成分1(壁厚≤25mm2)钢级

L245NB

L290NB

L360NB

L415NB

L360QB

L415QB

L450QB

L485QB

L555QB

L245MB

L290MB

L360MB

L415MB

L450MB

L485MB

L555MB

最大含量,%

无缝钢管和焊接钢管用钢

无缝钢管用钢

焊接钢管用钢

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

1)除用于脱氧及精炼添加的元素外(见脚注5),未经购方的许可,不得有意添加本表未涉及的元素。2)40mm以下的较大壁厚,化学成分应协议确定。CEV

3)最大含碳量每降低0.01%,允许含锰量比规定的最大值增加0.05%,但最大增加量不得超过0.2%。+Mn+Cr+Mo+V+Cu+Ni,CEV仅对产品分析作出规定;对 CEV大于 0.43的钢级,可协议最4) CEV=C+

大值为0.43的碳当量。

5)0.015≤Alo0.0600.012;

.Cu0.25Ni0.30+Cr0.30,Mo0.10

6)V、Nb、Ti之和不应超过0.15%。7)经协议,对这些钢级,含钼量最大不超过0.35%。8)Al、N、A1/N和Cu(见脚注5);Ni≤0.60,Cr≤0.50;Mo≤0.35831

V+Nb+Ti

7.3力学和工艺性能

GB/T 9711. 2—1999

产品分析与表3规定的化学成分范围的允许偏差允许偏差,%

适用时(见表17,第2栏),钢管应符合表5、表6或表7的要求。根据采用的安全系数,购方应在询价及订货时注明采用哪一种冲击要求。注

8在对以火加回火或形变热处理状态交货的钢管进行热加工成型和/或随后进行现场热处理时,会出现力学性能的不良变化(见3.3.2)。必要时,详细情况购方应和制造厂联系。9表6和表7中的冲击要求是采用安全系数连同其他参数确定的。在常用的安全系数范围内,选择1.4和1.6作为典型的安全系数。

7.4焊接性能

7.4.1鉴于钢管的制造工艺以及管线的敷设工艺,应对钢的化学成分,特别是碳当量CEV(见表3)的范围值做出规定,保证按本标准交货的钢具有良好的焊接性能。另外,还应当注意,钢在焊接过程中及焊后的性能不仅仅取决于钢本身,而且还取决于所使用的焊接材料、焊前准备以及焊接工艺因素。7.4.2如有协议,制造厂应提供有关钢种的焊接性能数据或通过协议进行焊接试验。在进行焊接试验时,焊接试验的细节以及验收标准还要进一步协议确定。7.5表面状态、缺欠和缺陷

7.5.1制造厂应采取足够的预防措施尽量减少钢管损伤及缺欠。7.5.2成品钢管的表面应便于检测出那些通过外观检验就可发现的表面缺欠。7.5.3外观检验发现的表面缺欠应进一步检查,并按下列方法分类及处理:a)深度等于或小于规定壁厚12.5%,且不影响规定最小壁厚的缺欠,应判为可接受的缺欠,并按照附录C中C1的规定处理。

b)深度大于规定壁厚12.5%,且不影响到规定最小壁厚的缺欠,应判为缺陷,既可按照附录C中C2的规定采用磨削法修磨掉,也可按照附录C中C3的规定处理。c)影响到规定最小壁厚的缺欠应判为缺陷,并按照附录C中C3的规定处理。7.5.4通过外观检验发现的埋弧焊(SAW)和复合焊(COW)钢管上的咬边应按附录D中D5.5.2d)~D5.5.2f)的规定验收。

7.5.5按8.2.3.12的要求,采用无损检测方法检测出的缺欠的验收见附录D(标准的附录)的规定。832

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据国际标准ISO3183-2:1996《石油天然气工业输送钢管交货技术条件第2部

分:B级钢管》制定的,在技术内容和编写规则上与该国际标准等效。根据ISO3183-2编写本标准时,本着技术内容可替代性的原则,将大部分引用标准转化为我国适用的标准;对于不能转化的引用标准,本标准增加了一个附录,将ISO10474:1992《钢和钢产品检验文件》全部译文作为附录E,ISO3183-2中的附录E改为本标准的附录F;本标准还删去了与标准主题内容和适用范关系不大,也不影响本标准使用的引用标谁。为了查阅方便,对数学公式按顺序加了编号。删去了与主题内容和适用范围无关的语句。本标准与国际标准有差异的地方,基本上按GB/T1.1—1993的规定通过采用说明做了注释。GB/T9711在《石油天然气工业输送钢管交货技术条件》总标题下,包括以下三部分:第1部分《A级钢管》;第2部分《B级钢管》;第3部分《C级钢管》。本标准的附录B、附录C、附录D和附录E是标准的附录。本标准的附录A和附录G是提示的附录。本标准由中国石油天然气集团公司提出。本标准由石油管材专业标推化委员会归口。本标准起草单位:宝鸡石油钢管厂。本标准主要起草人:吴万忠、孙梯民、丁晓军、王慧。821

GB/T 9711.2—1999

ISO前言

ISO(国际标准化组织)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。制定国际标准的工作通常由ISO的技术委员会完成。各成员团体若对某技术委员会确立的标准项目感兴趣,均有权参加该委员会的工作。与ISO保持联系的各国际组织(官方的或非官方的)也可参加有关工作。在电工技术标准化方面ISO与国际电工委员会(IEC)保持密切合作关系。由技术委员会正式通过的国际标准草案须提交各成员团体表决,国际标准需取得至少75%参加表决的成员团体的同意才能作为国际标准正式发布。ISO3183-2是由ISO/TC67国际标准化组织石油天然气工业材料、设备和海洋结构技术委员会,SC1输送钢管分委员会制定的。

本版本(第2版)代替第1版(ISO3183:1980)。在《石油和天然气工业输送钢管交货技术条件》总标题下,ISO3183包括下列几部分:第1部分:A级钢管,

一第2部分:B级钢管,

第3部分:C级钢管。

附录 B、附录 C 和附录 D 是标准的附录。附录A和附录E是提示的附录。

GB/T 9711.2—1999

ISO引言

在起草本国际标准时,起草委员会一致同意尽量避免对适用于某一特殊用途的输送钢管规定质量要求。但是,委员会认为,还有一些主要的质量要求是通用的,将这些质量要求之间的差异区分如下:首先,委员会认为有必要制定与ANSI/API 5L[1]规定要求相当的基本的质量要求。这部分被称为A级要求,在ISO3183第1部分中考虑。第二,对输送管线许多购方还提出了不同于基本质量要求或除基本质量要求之外的其他要求,如有关韧性和无损检验方面的内容。这种从总体上增加的要求称为B级要求,在ISO 3183第2部分中考虑。第三,还有某些特殊用途,对钢管的质量和试验有着非常严格的要求。这些要求将反映在C级要求中,在ISO3183第3部分中考虑。根据EPRG推荐作法[2],本标准第2部分中的夏比冲击功要求是根据已知数据推导而来的,以避免输送无水分或含水分较少的天然气时长期运行过程中钢管出现脆性断裂。确定这些冲击功要求是否满足预期用途是设计者的责任。同时,湿气或两相流体可能要求这些附加性能鉴于已对B级钢管的制造和钢管焊缝的试验做了规定,在设计计算时,B级钢管的焊缝系数可采用1.0

要求等级的选挥取决于许多因案:输送的流体的特性、服役条件、设计守则和法规要求都应考。因而本标准对不同要求等级的选用没有详细规定,对预定用途选择适当的要求等级,主要是购方的责任。注1:本标准包括的产品种类、尺寸和技术限制范比较宽。在某些地区使用,对使用者而言,由于没有一个唯一的国际管遵设计标准,导致了不同国家的规定不尽相同,技术上很难协调一致,因而,必要时可修改本国际标准的某些要求以满足不同国家设计标准的规定。但是,本国际标准保留了基本的引用文件。且改内容应在询价和订货时做出规定。(见5,8.2:3.3.1,注14。)本国际标准根据ISO/TC67/SC1推荐,主要内容逐字采用了欧洲标准EN10208-2[3]。本标准和EN10208-2[3]之间的区别主要局限于以下内容:引用标准(见2),

-本国际标准未采用EN10208-2标准中的钢号一静水压试验压力的计算(通过协议可采用规定壁厚,而EN10208-2[3]只允许采用规定最小壁厚),

一本国际标准未包括EURONORM168[4的附加要求。表1中钢级的名称完全采用了EN10208-2的规定,以免相同的钢级由于名称不同而引起误解。因而,在钢级的命名上,这些钢级的名称与ISO/TR4949的规定不一致。823

1范围

中华人民共和国国家标准

石油天然气工业

输送钢管交货技术条件

第2部分:B级钢管

Petroleum and natural gas industriesSteel pipe for pipelines-

Technical delivery conditions-Part 2: Pipes of requirements class BGB/T 9711. 2—1999

eqv ISO 3183-2:1996

本标准规定了非合金钢及合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。本标准包括的质量和试验要求在总体上高于GB/T9711.1的规定。本标准一般适用于可燃流体输送用钢管,不适用于铸管。

2引用标准1

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标推最新版本的可能性。GB/T222-—1984·钢的化学分析用试样取样方法及成品化学成分允许偏差GB/T223.5--1997钢铁及合金化学分析方法.还原型硅酸盐光度法测定酸溶硅含量GB/T 223.9-—1989

铬天青S光度法测定铝量

钢铁及合金化学分析方法

GB/T 223.12--1999

GB/T 223.14—1989

GB/T 223.16--1991

GB/T 223.19-1989

GB/T 223.27--1994

GB/T 223. 37--1989

GB/T 223.39---1994

GB/T 223. 54--1987

GB/T 223. 58---1987

GB/T 223.59—1987

GB/T 223. 68—1997

GB/T 223.69--1997

GB/T 228—-1987

采用说明:

钢铁及合金化学分析方法

碳酸钠分离-二苯碳酰二肼光度法测定铬量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钼试剂萃取光度法测定钒量

变色酸光度法测定钛量

新亚铜灵-三氟甲烷萃取光度法测定铜量硫氰酸盐-乙酸丁酯萃取分光光度法测定钼量蒸馏分离-髋酚蓝光度法测定氮量氯磺酚S光度法测定锯量

火焰原子吸收分光光度法测定镍量亚砷酸钠-亚硝酸钠滴定法测定锰量锑磷铝蓝光度法测定磷量

管式炉内燃烧后碘酸钾滴定法测定硫含量管式炉内燃烧后气体容量法测定碳含量金属拉伸试验方法(neqISO6892:1984)1]引用标准转化为我国适用的标准。国家质量技术监督局1999-11-01批准824

2000-06-01实施

GB/T 229--1994

GB/T 230—1991

GB/T231—1984

GB/T 232—-1997

GB/T 246-1997

GB/T 2975--1998

GB/T 9711. 2-1999

金属夏比缺口冲击试验方法(eqvISO148:1983)金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法(neqISO7438:1985)金属管压扁试验方法

钢及钢产品力学性能试验取样位置及试样制备(eqvISO377:1997)GB/T 4336—1984

碳素钢和中低合金钢的光电发射光谱分析方法GB/T 5777--1996

无缝钢管超声波探伤检验方法(eqvISO9303:1989)GB/T 7735--1995

钢管涡流探伤检验方法(eqvISO9304:1989)GB/T 8363--1987

GB/T 9445—1999

铁素体钢落锤撕裂试验方法(neqASTME436:1980)无损检测人员资格鉴定与认证(idtISO9712:1992)GB/T 9711.1—1997

GB/T12606—1999

GB/T 13304—1991

GB/T 15574—1995

GB/T 17505--1998

石油天然气工业输送钢管交货技术条件第1部分:A级钢管(eqv ISO 3183-1 :1996)

钢管漏磁探伤检测方法(neqISO9402:1989ISO9598:1989)钢分类(neqISO4948-1:1982、ISO4948-2:1981)钢产品分类(eqvISO6929:1987)钢及钢产品交货一般技术要求(eqvISO404:1992)GB/T17600.1-1998钢的伸长率换算第1部分:碳素钢和低合金钢(eqvISO2566-1:1984)质量体系生产、安装和服务的质量保证模式(idtISO9002:1994)GB/T 19002--1994

SY/T 6423.1—1998

3石油天然气工业用承压焊接钢管无损检测方法一埋弧焊钢管焊缝缺欠的射线检测(eqvISO12096:1994)

SY/T 6423. 2—1998

SY/T 6423.3—1998

SY/T 6423. 4--1998

石油天然气工业用承压焊接钢管无损检測方法一电阻焊和感应焊钢管焊缝纵向缺欠的超声波检测(eqvISO9764:1989)石油天然气工业用承压焊接钢管无损检测方法一埋弧焊钢管焊缝纵向和/或横向缺欠的超声波检测(egvISO9765:1990)石油天然气工业用承压焊接钢管无损检测方法一焊接钢管焊缝附近分层缺欠的超声波检测(egvISO13663:1995)SY/T6423.5一1998石油天然气工业用承压焊接钢管无损检测方法--焊接钢管焊接钢管用钢带/钢板分层缺欠的超声波检测(eqvISO12094:1994)SY/T 6423. 6—1998

3石油天然气工业用承压焊接钢管无损检测方法无缝和焊接(埋弧焊除外)钢管分层缺欠的超声波检测(egvISO10124:1994)SY/T 6423.7—1998

石油天然气工业用承压焊接钢管无损检测方法一无缝和焊接钢管管端分层缺欠的超声波检测(eqvISO11496:1995)JB/T 7902—1995

线型象质计

ISO 10474:1991

3定义

3.1总则

钢和钢产品检验文件

除下列标准给出的定义或其含义有不同之处外,本标准采用3.2~3.4给出的定义。-GB/T13304中钢的分类;

-GB/T15574中钢产品的定义,

一GB/T2975和ISO10474中有关取样方法、检验和检验文件。3.2钢管和焊缝种类

3.2.1无缝(S)钢管

GB/T 9711. 2—1999

以热成型工艺制造的管状产品,随后还可定径(见6.5)或冷加工(见3.3.4)至所要求的尺寸。3.2.2高频焊接(HFW)钢管

通过将钢带成型,并将相对接边缘以不带填充金属焊接在一起的方式制造的管状产品。纵向焊缝由感应或接触方式施加的高频电流焊接而成。注2:在本标准中,高频是指至少为100kHz的频率。3.2.3埋弧焊(SAW)钢管

通过将钢带或钢板成型,并将相对接边缘以带填充金属方式焊接在一起制造的管状产品。钢管有一条由自动埋弧焊工艺(见6.3)施焊形成的纵向埋弧焊缝(SAWL)或螺旋埋弧焊缝(SAWH)。且钢管的内外焊缝应各不少于一道。允许以熔化极气体保护电孤焊工艺施焊而形成间断的或连续的单道点固焊缝。

3.2.4熔化极气体保护电弧焊和埋弧焊复合焊(COW)钢管通过将钢带或钢板成型,并将相对接边缘以带填充金属焊接在一起的方式制造的管状产品。钢管有一条由熔化极气体保护电弧焊和埋孤焊工艺形成的纵向复合焊(COWL)焊缝或螺旋复合焊(COWH)焊缝。熔化极气体保护电弧焊应连续且首先进行,随后进行自动埋弧焊且钢管内外焊缝应各不少于一道。

3.2.5钢带对头焊缝

将钢带(钢板)对焊在一起而形成的焊缝。3.2.6对接焊缝

将两段钢管对焊在一起而形成的环形焊缝。3.2.7管体

对焊接钢管,是指除焊缝和热影响区以外的整个钢管对无缝钢管,指整个钢管。3.3处理状态

3.3.1形变正火

种形变过程。在此过程中,最终形变在一定温度范圖内完成,使得材料状态与经正火处理后的性能相当。即使再经正火处理;力学性能的规定值保持不变。这种交货状态缩写为\N”。

3.3.2形变热处理

一种形变过程。在此过程中,最终形变在一定温度范围内完成,使得材料具有单独采用热处理无法达到或重复的某些性能。若随后加热至580℃以上会降低强度值。这种交货状态缩写为“M”。

3交货状态M可能包括增加冷却速率,不进行或进行包括自回火过程的回火处理,但不包括最终的直接率火和率火加回火。

4在交货状态M中,若材料含碳量和碳当量值较低可改普材料焊接性能。3.3.3淬火加回火

是一种热处理工艺,包括淬火硬化,然后进行回火处理。淬火硬化意思是先奥氏体化,然后进行冷却,使得奥氏体或多或少完全转变为乌氏体并可能转变为贝氏体。回火是指一次或多次加热至规定的温度(

在本标准中,冷成型是在不加热情况下将痛平板材变形为钢管的一种工艺。冷精整是永久变形大于1.5%的一种冷加工操作(通常为冷拔),它与6.5规定的定径操作是不一样的。826

3.4缺欠和缺陷

GB/T 9711.2—1999

3.4.1缺欠是采用本标准所述的各种检验方法检查出的管壁或钢管表面上的不规则处,而其尺寸和/或分布密度处于本标准规定的验收标准范围内的缺欠,对产品的预期使用没有影响。3.4.2缺陷是尺寸和/或分布密度超过本标推规定的验收标准的缺欠。缺陷对钢管的预期用途有不利影响或限制着钢管的预期用途。3.5协议

除非另有说明,“通过协议”意味着“在询价和订货时由购方和制造厂协商”。4钢类及钢级的命名

4.1钢类

本标准规定的钢为优质非合金钢或特殊质量合金钢。按照GB/T13304的分类情况见表1。表1钢类及钢级的命名

热处理状态

正火或形变正火

萍火加回火

形变热处理

4.2钢级的命名

本标准规定的钢级的命名见表1。钢类

(按GB/T13304)

优质非合金钢

特殊质量合金钢

特殊质量合金钢

优质非合金钢

特殊质量合金钢

L245NB

L290NB

L360NB

L415NB

L360QB

L415QB

L450QB

L485QB

L555QB

L245MB

L290MB

L360MB

L415MB

L450MB

L555MB

注 5:根据规定总伸长应力最小值,本标准规定的钢级与 ANSI/API 5L[1]规定的钢级对比情况见附录 A(提示的附录)。

5购方订货须知

5.1必须注明的内容

购方至少应在询价单和订货合同中注明下列内容:1)订购的数量(即钢管的总重量或总长度);2)产品名称(钢管);

3)钢管种类(见表2,第1栏);4)本标准的标准号;

5)钢级(见表1);

GB/T 9711. 2—1999

6)以mm表示的钢管的外径和壁厚(见7.6.1.2);7)非定尺长度组别,如要求定尺长度,应注明以mm为单位的长度(见7.6.3.3和表11);8)应采用哪一种冲击试验要求,表6还是表7;9)检验文件种类(见8.1)。

5.2其他内容

本标准向购方和制造厂提供了就附加内容(见7.3注9),或除相应的正常交货条件以外按下列a)~c)规定的其他交货条件进行协商的可能性。所要求的附加内容或要求的选择项应在询价阶段清楚表示,且应在订货合同和订货合同的确认中注明。a)强制性协议一一如采用,则必须协议的选择项1)壁厚大于25mm的钢管的化学成分(见表3中脚注2);2)壁厚大于25mm的钢管的力学性能(见表5中脚注1);3)对外径大于1430mm和/或壁厚大于25mm的钢管的冲击试验和落锤撕裂试验(DWTT)要求(见表6和表7中脚注2);

4)壁厚大于25mm的无缝钢管的直径公差(见表9中脚注2);5)外径大于1430mm的钢管的直径公差(见表9中第23栏);6)签发检验报告3.2(见附录E)的机构(见8.1,注11)。b)由制造厂自行决定,另有协议除外1)尺寸及几何要求的验证方法(见8.2.3.10.4);2)无缝钢管和高频焊接(HFW)钢管无损检测(NDT)的时机(见附录D中D2.2);3)纵向缺欠的射线检测[见附录D中D5.4a)]。c)可选择的协议可以协商的选择项1)质量体系的批准或制造工艺的验证(见6.1和附录B);2)炼钢工艺(见6.2.1);

3)带有两条焊缝的直缝埋弧焊(SAWL)钢管的制造(见6.3);4)螺旋埋弧焊(SAWH)钢管钢带对头焊缝的验收(见6.6.1);5)含钼量(见表3,脚注7);

6)降低CEV(见表3,脚注4);7)落锤撕裂试验(DWTT)(见表6和表7,脚注 4);8)焊接性能数据或焊接接头试验(见7.4.2);9)适用于内径的直径公差(见表9,脚注3);10)适用于外径的直径公差(见表9,脚注4);11)特殊倒角形式(见7.6.4.2);12)钢带对头焊缝的错边(见表13,脚注1);13)热影响区的冲击试验(见8.2.1.2);14)试样取向(见表18,脚注2);15)圆棒试样的使用(见8.2.2.2.2);16)压平及热处理试样的使用(见8.2.2.2.2);17)除0C以外的冲击试验和落锤撕裂试验(DWTT)的试验溢度(见8.2.3.3.1和8.2.3.4);18)代替焊偏的宏观检验的其他可选用试验方法(见8.2.3.7.1);19)对焊缝进行热处理的高频焊接(HFW)钢管生产过程中的硬度试验(8.2.3.7.2);828

GB/T 9711. 2—1999

20)分别大于25MPal或50MPa1以及最高可达规定总伸长应力最小值100%的静水压试验压力(见8.2.3.8.1);

21)按照GB/T9711.1的静水压试验压力(见8.2.3.8.3);22)测量钢管直径的其他测量工真的使用(见8.2.3.10.1);23)(冷态)字模压印(见9.1.3);24)特殊标志(见9.2);

25)涂层及内衬(见第10章);26无缝钢管无损检测(NDT)分别采用验收等级C5或L2(见附录D中D3.1和D3.2);37)潮磁检测[用于无缝钢管和高频焊接(HFW)钢管7和涡流检测L用于高频焊接(HFW)钢管】(见附录D中D3.2和D4.1.2);

28)高频焊接(HFW)钢管的无损检测(NDT)验收等级C5(见附录D中D4.1.1);29)高频焊接(HFW)钢管的无损检测(NDT)验收等级L2L见附录D中D4.1.2a)J;30)分层缺欠质量要求的验证(见附录D中D2.4;D4.2和D4.3;D5.2和D5.3);31)采用固定深度缺口校准设备[见附录D中D5.1.1d)];32)采用钻孔型象质计代替ISO金属丝象质计[见附录D中D5.5.1a)];33)荧光或计算机图像处理检测[见附录D中D5.5.1b)]。.5.3订购示例

这些内容最好以下面示例的方式给出:10000m钢管直缝埋弧焊GB/T9711.2-L415MB-610×12.5-r2冲击性能按表7,进行落锤撕裂试验(DWTT),检验文件ISO10474,3.1C。6制造

6.1总则

6.1.1钢管制造厂和以坏料形式供货的钢厂应运行符合GB/T19002的质量体系或运行与之等效的质量体系。

经协议,质量体系可由下列任一方认可:购方;

购方代表;

一独立的第三方;

或认证机构。

注6:在特殊情况下,经协议,制造方法既可采用现有数据验证,也可按照附录B(标准的附录)的要求验证。6.1.2本标准涉及的所有无损检测(NDT)操作应由按GB/T9445进行资格鉴定及认证合格的人员进行。

6.2炼钢

6.2.1本标准所包括的钢应采用吹氧碱性转炉工艺或电炉工艺治炼。经协议,也可采用其他相当的炼钢工艺。6.2.2钢应为细晶粒全镇静钢。

6.3钢管制造

可接受的钢管种类见3.2,并与可接受的制造方法一起列于表2。钢管种类和在钢级中表示的热处理类型应由购方规定。

采用说明:

1ISO3183-2的压力单位为bar。

GB/T 9711. 2— 1999

螺旋埋弧焊(SAWH)钢管应采用宽度不小于钢管外径0.8倍且不大于钢管外径3倍的钢带制造。经协议,直缝埋弧焊(SAWL)钢管可带有两条焊缝。6.4热处理状态

钢管应以表2规定的成型和热处理状态之一种交货。表2钢管种类及制造方法此内容来自标准下载网

(原材料、钢管成型和热处理状态)钢管种类

无缝(S)

高频焊接

埋弧焊(SAW)

直缝(SAWL)

螺旋缝(SAWH)

复合焊(COW)

直缝(COWL)

螺旋缝(COWH)

1见3.3.4

6.5定径

原材料

钢锭或方坏

正火轧制钢带

形变热处理轧制钢带

热轧或正火轧制钢带

正火或正火轧

制钢板或钢带

形变热处理轧

制钢板或钢带

轧制态钢板或

正火或正火轧

制钢板或钢带

钢管成型方式1)

热轧及冷精整

冷成型

冷成型及控制温度下的热张力

减径,使其产生一种正火效果

冷成型

经成型后,使其产

生一种正火效果

热处理状态

正火或形变正火

辫火加回火

淬火加回火

焊接区正火

焊接区热处理

正火(整根钢管)

热处理符号

可采用扩径或减径的方法将钢管定径至最终尺寸。但产生的永久变形不得过大。当随后不再进行热处理或只对焊接区进行热处理时,采用这种冷加工的方法达到的定径比S.不得超过0.015。定径比按照式(1)计算:

[Da- D,1

式中:S,定径比;

定径后的外径,mm;

定径前的外径,mm;

一规定外径,mm。

6.6钢带对头焊缝

6.6.1经协议,螺旋缝焊接钢管上可保留钢带对头焊缝。验收时,钢带对头焊缝应至少距管端200mm。6.6.2直缝焊接钢管上不允许有钢带对头焊缝。6.7对接管

对接管不允许交货。

7要求

7.1总则

GB/T9711.2-1999

在严格执行8.2.2和8.2.3规定的有关取样、试样制备和试验方法的技术要求条件下,本标准规定的要求适用。

注7:含有这些要求以及试验技术条件的表和章节见表17。7.2化学成分

7.2.1熔炼分析

钢的熔炼分析结果应符合表3的要求。7.2.2产品分析

产品分析结果与表3规定的熔炼分析化学成分的偏差应符合表4的规定。表3熔炼分析化学成分1(壁厚≤25mm2)钢级

L245NB

L290NB

L360NB

L415NB

L360QB

L415QB

L450QB

L485QB

L555QB

L245MB

L290MB

L360MB

L415MB

L450MB

L485MB

L555MB

最大含量,%

无缝钢管和焊接钢管用钢

无缝钢管用钢

焊接钢管用钢

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

5),6),7)

1)除用于脱氧及精炼添加的元素外(见脚注5),未经购方的许可,不得有意添加本表未涉及的元素。2)40mm以下的较大壁厚,化学成分应协议确定。CEV

3)最大含碳量每降低0.01%,允许含锰量比规定的最大值增加0.05%,但最大增加量不得超过0.2%。+Mn+Cr+Mo+V+Cu+Ni,CEV仅对产品分析作出规定;对 CEV大于 0.43的钢级,可协议最4) CEV=C+

大值为0.43的碳当量。

5)0.015≤Alo0.0600.012;

.Cu0.25Ni0.30+Cr0.30,Mo0.10

6)V、Nb、Ti之和不应超过0.15%。7)经协议,对这些钢级,含钼量最大不超过0.35%。8)Al、N、A1/N和Cu(见脚注5);Ni≤0.60,Cr≤0.50;Mo≤0.35831

V+Nb+Ti

7.3力学和工艺性能

GB/T 9711. 2—1999

产品分析与表3规定的化学成分范围的允许偏差允许偏差,%

适用时(见表17,第2栏),钢管应符合表5、表6或表7的要求。根据采用的安全系数,购方应在询价及订货时注明采用哪一种冲击要求。注

8在对以火加回火或形变热处理状态交货的钢管进行热加工成型和/或随后进行现场热处理时,会出现力学性能的不良变化(见3.3.2)。必要时,详细情况购方应和制造厂联系。9表6和表7中的冲击要求是采用安全系数连同其他参数确定的。在常用的安全系数范围内,选择1.4和1.6作为典型的安全系数。

7.4焊接性能

7.4.1鉴于钢管的制造工艺以及管线的敷设工艺,应对钢的化学成分,特别是碳当量CEV(见表3)的范围值做出规定,保证按本标准交货的钢具有良好的焊接性能。另外,还应当注意,钢在焊接过程中及焊后的性能不仅仅取决于钢本身,而且还取决于所使用的焊接材料、焊前准备以及焊接工艺因素。7.4.2如有协议,制造厂应提供有关钢种的焊接性能数据或通过协议进行焊接试验。在进行焊接试验时,焊接试验的细节以及验收标准还要进一步协议确定。7.5表面状态、缺欠和缺陷

7.5.1制造厂应采取足够的预防措施尽量减少钢管损伤及缺欠。7.5.2成品钢管的表面应便于检测出那些通过外观检验就可发现的表面缺欠。7.5.3外观检验发现的表面缺欠应进一步检查,并按下列方法分类及处理:a)深度等于或小于规定壁厚12.5%,且不影响规定最小壁厚的缺欠,应判为可接受的缺欠,并按照附录C中C1的规定处理。

b)深度大于规定壁厚12.5%,且不影响到规定最小壁厚的缺欠,应判为缺陷,既可按照附录C中C2的规定采用磨削法修磨掉,也可按照附录C中C3的规定处理。c)影响到规定最小壁厚的缺欠应判为缺陷,并按照附录C中C3的规定处理。7.5.4通过外观检验发现的埋弧焊(SAW)和复合焊(COW)钢管上的咬边应按附录D中D5.5.2d)~D5.5.2f)的规定验收。

7.5.5按8.2.3.12的要求,采用无损检测方法检测出的缺欠的验收见附录D(标准的附录)的规定。832

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T30917—2014 /ISo 29941:2010 天然胶乳橡胶避孕套中可迁移亚硝胺的测定

- GB/T12777-1999 金属波纹管膨胀节通用技术条件

- GB15193.5-2003 骨髓细胞微核试验

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB/T39964-2021 造纸行业能源管理体系实施指南

- GB/T43929-2024 空间用纤维光学器件测试指南

- GB/T43225-2023 空间物体登记要求

- GB15985-1995 丝虫病诊断标准及处理原则

- GB19159-2003 车用液化石油气

- GB/T7407-1997 中国及世界主要海运贸易港口代码

- GB1913.2-1990 漂白浸渍绝缘纸

- GB14287.4-2014 电气火灾监控系统 第4部分:故障电弧探测器

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- GB/T9771.6-2020 通信用单模光纤 第6部分:宽波长段 光传输用非零色散单模光纤特性

- GB29140-2024 纯碱单位产品能源消耗限额

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2