- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SH/T 0203-1992 润滑脂极压性能测定法(梯姆肯试验机法)

标准号:

SH/T 0203-1992

标准名称:

润滑脂极压性能测定法(梯姆肯试验机法)

标准类别:

石油化工行业标准(SH)

标准状态:

现行-

实施日期:

1992-05-20 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

84.20 KB

替代情况:

ZB E36020-89采标情况:

ASTM D2509-77(81) NEQ

部分标准内容:

标准下载站

anystandards.com

中华人民共和国石油化工行业标准润滑脂极压性能测定法

【梯姆肯试验机法

1主题内容与适用范围

SH/T 020G—92

(204年确认)

代荞 Z F36 020—89

本标推规定了使用梯姆肯润滑油试验机或者环块试验机测定润骨脂极正性能的方法。极压性能用 OK 值表示,

本标难适用丁区分润滑脂低、或高极压性能。2引用标准

GR1922溶剂油

SH 0114航空洗涤汽油

3定义

3.1承载能力:在给定系统规定状态下,能承受压方而不发生擦伤的最高负荷能力,3.2卡咬;试件摩擦面金属间局部熔合。当卡咬发生时,通常试环表面出现条纹、摩擦磨损增加或有异样的噪音和振动,

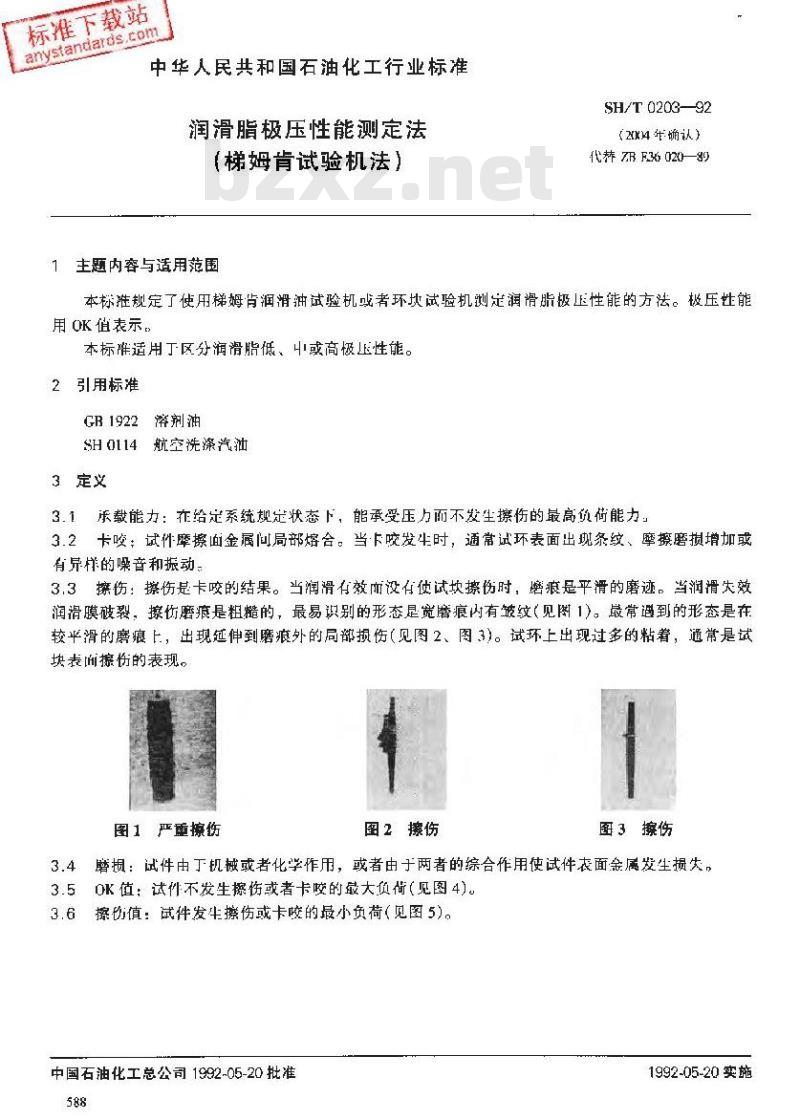

3.3擦伤:擦伤是卡咬的结果。当润滑有效而没有使试坎擦伤时,磨痕是平滑的磨迹。当润滑失效润滑膜破裂,擦伤磨痕是粗糙的,最易识别的形态是宽磨痕内有皱纹(见圈1)。最常避到的形态是在较平滑的磨痕上,出现延伸到磨痕外的局部损伤(见图2、图3)。试环上出现过多的粘着,道常是试块表而擦伤的表现。

图1严重擦伤

图2擦伤

图3擦伤

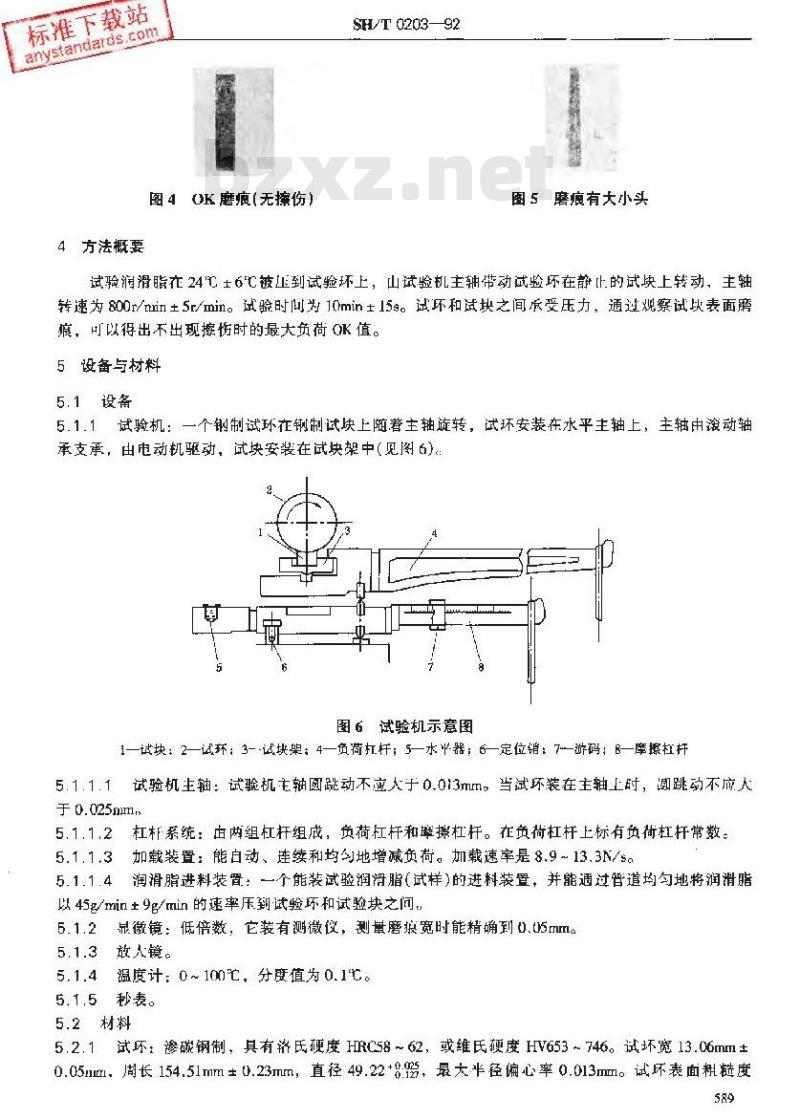

3.4磨损:试件由丁机械或者化学作用,或者由于两者的综合作用使试件表面金属发生损失,3.50K值:试件不发生擦恢或者卡咬的最大负倚(见图4)。擦伤值:试件发牛擦伤或卡咬的最小负荷(见图5)。3.6

中国石油化工总公司1992-05-20批准588

1992-05-20实施

标准下载站

anystandards.comt

图4K磨痕(无擦伤

4方法概要

SH/T 0203-92

图5磨痕有大小头

试验润滑脂在24C士6汇被压到试验坏上,山试验机主轴带动试验坏在静[的试块上转动、主轴转速为800r/mrin±5r/min。试验时叫为10min士159。试环和试块之间派受压力,通过观察试以表面磨痕,叫以得出不出现擦怖时的最大负荷K值。5设备与材料

5.1设备

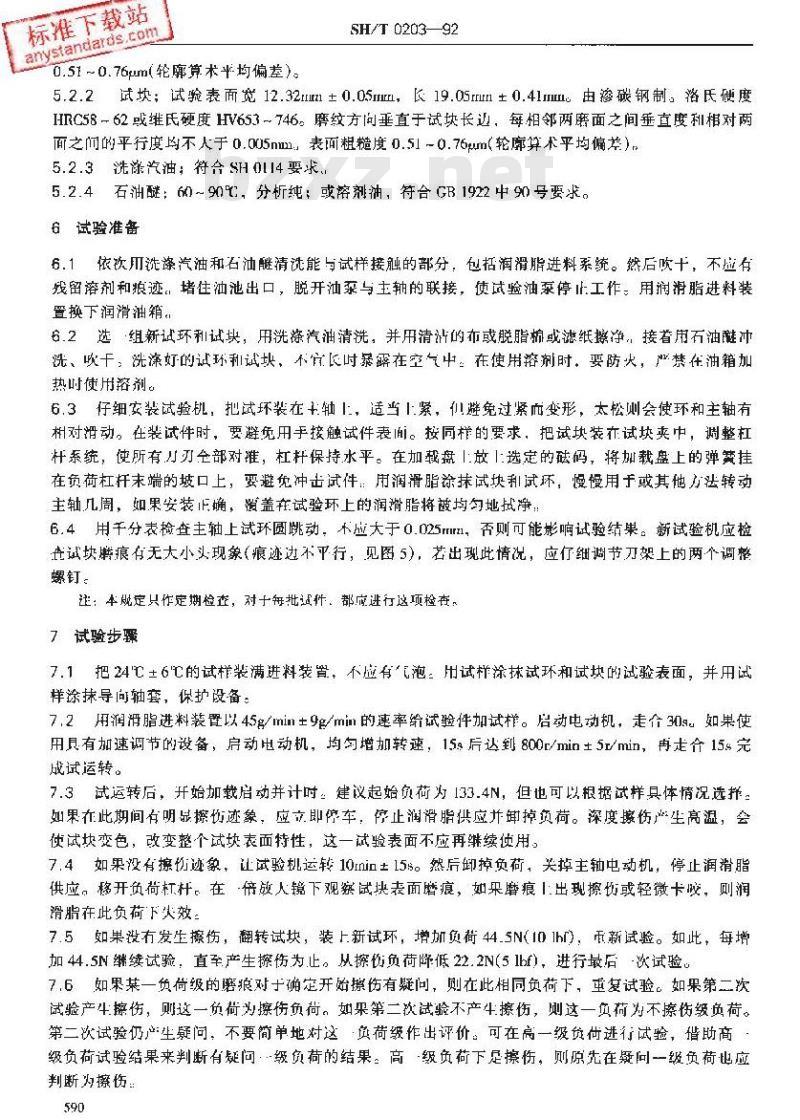

5.1.1试验机:一个钢制试环在钢制试块上随着主轴旋转,试环安装在水平主轴上,主轴由滚动轴承支承,由电动机驱动,试块安装在试块架中(见图6)。图6试验机示意图

1—试块:2—试环;3--试块架:4一负荷打杆;5—水器:6—定位销:7-游码:B—摩擦杠杆5.1.1.1试验机生轴:试验机主轴跳动不应人于0.013mm。当试坏装在主轴上时,厕跳动不应人于 0.025mmr

5.1.1.2杠系统:由两组杠杆组成,负荷杠杆和摩擦杠杆。在负荷杠杆上标有负衔杠杆常数:5.113

加载装置:能白动、连续和均匀地增减负荷。加载速率是8.913.3N/s。润滑脂进料装胃:一个能装试验润滑脂(试样)的进料装置,并能通过管道均勾地将润滑脂5.1.1.4

以45g/min±9/min的速率压到试验和试验块之间。5.1.2

显微镜:低倍数,它装有测微议,测量磨狼宽时能精确到.U5mm。放人镜。

温度计:心~100℃,分度值为0.1℃。5.1.5秒表。

5.2材料

试坏:渗碳钢制,具有洛氏硬度 HRC58~62,或维氏硬度 HV653~746。试环宽 13.06mm±0.05ml,周长154.51mm±0.23mm,直径49.22+8,最大半径偏心率0.013mm。试环表面粗度589

标准下载站

anystandards.com

0.51~0.76gm轮廓算术平均偏差)。SH/T 0203-92

5.2.2试块;试验表面宽12.32mm±0.05mm,长19.05rrirm±0.41mm由渗碳钢制。洛氏便度HRC58-62或维氏硬度HV653~746。磨纹方间问垂直于试块长边,每相邻两磨面之间垂直度利相对两面之间的平行度均不人于0.005mml表面粗糙度0.5l~0.76um(轮算术平均偏差),5.2.3洗涤汽油;符合SH0114要求.5.2.4石油醛:60)~90,分析纯:或溶剂油,符合GB1922中90号要求。6试验准备

6.1依饮用洗涤汽油和石油醚清洗能与试样接触的部分,包括润滑脂进料系统。然后吹十,不应有戏留溶剂和狼迹。堵往油池出口,脱开油泵与主轴的联接,使试验油泵停正工作,用润滑脂进料装置换下润滑油箱

6.2选组新试环利试块,用洗涤汽油清洗,并用清活的布或脱脂棉或滤纸擦净,接着用石油醚冲洗,吹干:洗涤好的试环和试块,不有长时暴露在空气中。在使用剂时,要防火,严禁在油箱加热时使用溶剂。免费标准下载网bzxz

6.3仔细安装试验机,把试环装在十轴上,适当1紧,仆避免过紧而变形,太松则会使环和主轴有相对滑动。在装试件时,要避免用手接触试件表而。按同样的要求,把试块装在试块夹中,调整杠杆系统,使所有刃全部对谁,杠杆保持水平。在加载盘「放「选定的磁码,将加载盘上的弹囊挂在负荷杠杆末端的坡口上,要避免冲击试件:用润滑脂涂抹试块和试环,慢慢用于或其他方法转动主轴几周,如果安装正确,盖在试验环上的润滑脂将被均匀地拭净6.4用干分表检查主轴上试环圆跳动,不应大于0.025rmr1,否则可能响试验结果。新试验机应检在试块痕无大小头现象(痕迹边不平行,见图5,若出现此情况,应细调节刀架上的两个调檐螺钉。

注:本规定只作定期检查,对十每批遇件。都府进行这项检查。7试验步骤

7.1把24℃±6它的试样装满进料装置,不应有泡:用试样涂抹试环和试块的试验表面,并用试样涂抹导问轴套,保护设备:

7,2用润滑脂进料装置以45g/mim±9g/mim的速率给试验件加试样。启动电动机,走合30gu如果使用具有加速调节的设备,房动电动机,均勾增加转速,15s后达到800r/min±5/min,再走合15s完成试运转。

7.3试运转后,开始加载启动并计时。建议起始负荷为133.4N,但也可以根据试样具体情况选择。如果在此期间有明品擦伤迹象,应立即停车,停止润滑脂供应并卸掉负荷。深度擦伤产生高温,会使试块变色,改变整个试块表面特性,这一试验表面不应再继续使用。7.4如果没有擦伤迹象,让试验机运转10mi土15s。然后卸掉负荷,关掉主轴电动机,停止润滑脂供应。移开负荷杠杆,在倍放人镜下观察试块表面蘑痕,如果磨痕「出现擦或轻微卡咬,则润滑脂在此负荷下失效:

7.5如果没有发生擦伤,翻转试块,装上新试环,增加负荷44.5N(101hl),重新试验。如此,每增加44.5N继续试验,直至产生擦伤为止。从擦伤负荷降低22.2N(5Ibf),进行最后次试验。7,6如果某一负荷级的磨蘑痕对于确定开始擦伤有疑问,则在此相同负荷下,重复试验。如果第二次试验产牛擦伤,则这一负荷为擦伤负荷。如果第二次试验不产牛擦伤,则这一负荷为不擦伤级负荷。第二次试验仍产生疑问,不要简单地对这负荷级作出评价。可在高一级贫何进行试验,借助商级负荷试验结果来判断有疑问··级负荷的结果。高级负荷下是擦伤,则原先在疑问一级负荷也应判断为擦伤:

标准下载站

anystandards.com

8精密度

SH/T 0203:92

下述规适判断张值结果的可靠性(置信求乎)8.1重复性:同--操作者在同一台试验设备上,在连续时闻内,测定同个试样,重复测定结的差值不大于两个负荷级。

8.,2再现性:两个实验空间对同个试样测定结果之差值不人于四个负荷级,注:133.4V30h门负荷以上,拍邻负荷级差为22.2N(5)。133.4N负尚以下,相邻负荷级差为13.3(3bF)9计算和报告

9.1报告UK值和擦伤值,报告OK值,以N(Ihf)为单位。133.4N(30Ibf)以上,应是22.2N(5Ibf)的倍数。133,4N(30 bf)以下:应是13.3N(3 Ihf)的倍数。9.2测量(K值负荷F的磨痕宽度,用显微镜测量,测准到0.05mu1如果磨痕不规则,应采用割补法测定磨痕的平均宽度

9.3接触压力 C,MPa(N/mm),按F式计算:C= L(X+ C)

式中:L:一10,负荷杠托力臂长度比;-

-OK负荷,N;

负荷杠杆常数,N;

Y—磨痕宽度,mm;

磨痕长,12.7mmlc

附加说明:

本标准由石油化工科学研究院技术归口:本标准由兰州炼油化工总厂负责起草:本标准十要起草人胡在勤、李建保。本标准参照采用美国试验与材料协会标准ASTMD2509-7781)《润滑脂极压性能测定法(梯姆肯法)》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

anystandards.com

中华人民共和国石油化工行业标准润滑脂极压性能测定法

【梯姆肯试验机法

1主题内容与适用范围

SH/T 020G—92

(204年确认)

代荞 Z F36 020—89

本标推规定了使用梯姆肯润滑油试验机或者环块试验机测定润骨脂极正性能的方法。极压性能用 OK 值表示,

本标难适用丁区分润滑脂低、或高极压性能。2引用标准

GR1922溶剂油

SH 0114航空洗涤汽油

3定义

3.1承载能力:在给定系统规定状态下,能承受压方而不发生擦伤的最高负荷能力,3.2卡咬;试件摩擦面金属间局部熔合。当卡咬发生时,通常试环表面出现条纹、摩擦磨损增加或有异样的噪音和振动,

3.3擦伤:擦伤是卡咬的结果。当润滑有效而没有使试坎擦伤时,磨痕是平滑的磨迹。当润滑失效润滑膜破裂,擦伤磨痕是粗糙的,最易识别的形态是宽磨痕内有皱纹(见圈1)。最常避到的形态是在较平滑的磨痕上,出现延伸到磨痕外的局部损伤(见图2、图3)。试环上出现过多的粘着,道常是试块表而擦伤的表现。

图1严重擦伤

图2擦伤

图3擦伤

3.4磨损:试件由丁机械或者化学作用,或者由于两者的综合作用使试件表面金属发生损失,3.50K值:试件不发生擦恢或者卡咬的最大负倚(见图4)。擦伤值:试件发牛擦伤或卡咬的最小负荷(见图5)。3.6

中国石油化工总公司1992-05-20批准588

1992-05-20实施

标准下载站

anystandards.comt

图4K磨痕(无擦伤

4方法概要

SH/T 0203-92

图5磨痕有大小头

试验润滑脂在24C士6汇被压到试验坏上,山试验机主轴带动试验坏在静[的试块上转动、主轴转速为800r/mrin±5r/min。试验时叫为10min士159。试环和试块之间派受压力,通过观察试以表面磨痕,叫以得出不出现擦怖时的最大负荷K值。5设备与材料

5.1设备

5.1.1试验机:一个钢制试环在钢制试块上随着主轴旋转,试环安装在水平主轴上,主轴由滚动轴承支承,由电动机驱动,试块安装在试块架中(见图6)。图6试验机示意图

1—试块:2—试环;3--试块架:4一负荷打杆;5—水器:6—定位销:7-游码:B—摩擦杠杆5.1.1.1试验机生轴:试验机主轴跳动不应人于0.013mm。当试坏装在主轴上时,厕跳动不应人于 0.025mmr

5.1.1.2杠系统:由两组杠杆组成,负荷杠杆和摩擦杠杆。在负荷杠杆上标有负衔杠杆常数:5.113

加载装置:能白动、连续和均匀地增减负荷。加载速率是8.913.3N/s。润滑脂进料装胃:一个能装试验润滑脂(试样)的进料装置,并能通过管道均勾地将润滑脂5.1.1.4

以45g/min±9/min的速率压到试验和试验块之间。5.1.2

显微镜:低倍数,它装有测微议,测量磨狼宽时能精确到.U5mm。放人镜。

温度计:心~100℃,分度值为0.1℃。5.1.5秒表。

5.2材料

试坏:渗碳钢制,具有洛氏硬度 HRC58~62,或维氏硬度 HV653~746。试环宽 13.06mm±0.05ml,周长154.51mm±0.23mm,直径49.22+8,最大半径偏心率0.013mm。试环表面粗度589

标准下载站

anystandards.com

0.51~0.76gm轮廓算术平均偏差)。SH/T 0203-92

5.2.2试块;试验表面宽12.32mm±0.05mm,长19.05rrirm±0.41mm由渗碳钢制。洛氏便度HRC58-62或维氏硬度HV653~746。磨纹方间问垂直于试块长边,每相邻两磨面之间垂直度利相对两面之间的平行度均不人于0.005mml表面粗糙度0.5l~0.76um(轮算术平均偏差),5.2.3洗涤汽油;符合SH0114要求.5.2.4石油醛:60)~90,分析纯:或溶剂油,符合GB1922中90号要求。6试验准备

6.1依饮用洗涤汽油和石油醚清洗能与试样接触的部分,包括润滑脂进料系统。然后吹十,不应有戏留溶剂和狼迹。堵往油池出口,脱开油泵与主轴的联接,使试验油泵停正工作,用润滑脂进料装置换下润滑油箱

6.2选组新试环利试块,用洗涤汽油清洗,并用清活的布或脱脂棉或滤纸擦净,接着用石油醚冲洗,吹干:洗涤好的试环和试块,不有长时暴露在空气中。在使用剂时,要防火,严禁在油箱加热时使用溶剂。免费标准下载网bzxz

6.3仔细安装试验机,把试环装在十轴上,适当1紧,仆避免过紧而变形,太松则会使环和主轴有相对滑动。在装试件时,要避免用手接触试件表而。按同样的要求,把试块装在试块夹中,调整杠杆系统,使所有刃全部对谁,杠杆保持水平。在加载盘「放「选定的磁码,将加载盘上的弹囊挂在负荷杠杆末端的坡口上,要避免冲击试件:用润滑脂涂抹试块和试环,慢慢用于或其他方法转动主轴几周,如果安装正确,盖在试验环上的润滑脂将被均匀地拭净6.4用干分表检查主轴上试环圆跳动,不应大于0.025rmr1,否则可能响试验结果。新试验机应检在试块痕无大小头现象(痕迹边不平行,见图5,若出现此情况,应细调节刀架上的两个调檐螺钉。

注:本规定只作定期检查,对十每批遇件。都府进行这项检查。7试验步骤

7.1把24℃±6它的试样装满进料装置,不应有泡:用试样涂抹试环和试块的试验表面,并用试样涂抹导问轴套,保护设备:

7,2用润滑脂进料装置以45g/mim±9g/mim的速率给试验件加试样。启动电动机,走合30gu如果使用具有加速调节的设备,房动电动机,均勾增加转速,15s后达到800r/min±5/min,再走合15s完成试运转。

7.3试运转后,开始加载启动并计时。建议起始负荷为133.4N,但也可以根据试样具体情况选择。如果在此期间有明品擦伤迹象,应立即停车,停止润滑脂供应并卸掉负荷。深度擦伤产生高温,会使试块变色,改变整个试块表面特性,这一试验表面不应再继续使用。7.4如果没有擦伤迹象,让试验机运转10mi土15s。然后卸掉负荷,关掉主轴电动机,停止润滑脂供应。移开负荷杠杆,在倍放人镜下观察试块表面蘑痕,如果磨痕「出现擦或轻微卡咬,则润滑脂在此负荷下失效:

7.5如果没有发生擦伤,翻转试块,装上新试环,增加负荷44.5N(101hl),重新试验。如此,每增加44.5N继续试验,直至产生擦伤为止。从擦伤负荷降低22.2N(5Ibf),进行最后次试验。7,6如果某一负荷级的磨蘑痕对于确定开始擦伤有疑问,则在此相同负荷下,重复试验。如果第二次试验产牛擦伤,则这一负荷为擦伤负荷。如果第二次试验不产牛擦伤,则这一负荷为不擦伤级负荷。第二次试验仍产生疑问,不要简单地对这负荷级作出评价。可在高一级贫何进行试验,借助商级负荷试验结果来判断有疑问··级负荷的结果。高级负荷下是擦伤,则原先在疑问一级负荷也应判断为擦伤:

标准下载站

anystandards.com

8精密度

SH/T 0203:92

下述规适判断张值结果的可靠性(置信求乎)8.1重复性:同--操作者在同一台试验设备上,在连续时闻内,测定同个试样,重复测定结的差值不大于两个负荷级。

8.,2再现性:两个实验空间对同个试样测定结果之差值不人于四个负荷级,注:133.4V30h门负荷以上,拍邻负荷级差为22.2N(5)。133.4N负尚以下,相邻负荷级差为13.3(3bF)9计算和报告

9.1报告UK值和擦伤值,报告OK值,以N(Ihf)为单位。133.4N(30Ibf)以上,应是22.2N(5Ibf)的倍数。133,4N(30 bf)以下:应是13.3N(3 Ihf)的倍数。9.2测量(K值负荷F的磨痕宽度,用显微镜测量,测准到0.05mu1如果磨痕不规则,应采用割补法测定磨痕的平均宽度

9.3接触压力 C,MPa(N/mm),按F式计算:C= L(X+ C)

式中:L:一10,负荷杠托力臂长度比;-

-OK负荷,N;

负荷杠杆常数,N;

Y—磨痕宽度,mm;

磨痕长,12.7mmlc

附加说明:

本标准由石油化工科学研究院技术归口:本标准由兰州炼油化工总厂负责起草:本标准十要起草人胡在勤、李建保。本标准参照采用美国试验与材料协会标准ASTMD2509-7781)《润滑脂极压性能测定法(梯姆肯法)》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SHS07007-2004 特殊仪表

- SH/T3151-2013 石油化工转子泵工程技术规范

- SH/T3530-2001 石油化工立式圆筒形钢制储罐施工工艺标准

- SHSG039-1989 施工图设计交底会议规定

- SH/T3055-2007 石油化工管架设计规范

- SH/T3082-2003 石油化工仪表供电设计规范

- SH/T0605-2008 润滑油及添加剂中钼含量的测定 原子吸收光谱法

- SHS03063-2004 透平膨胀机维护检修规程

- SHS05028-2004 往复式合成气压缩机组维护检修规程

- SH/T0764-2005 柴油机喷嘴结焦试验方法(XUD-9法)

- SH/T0331-1992 润滑脂腐蚀试验法

- SH/T0221-1992 液化石油气密度或相对密度测定法(压力密度计法)

- SH/T0749-2004 润滑油及添加剂中添加素含量测定法(电感耦合等离子体发射光谱法)

- SH0375-1992 2号航空润滑脂

- SH/T0634-1996 水冷二冲程汽油机油滤清器堵塞倾向测定法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2