- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YB/T 4083-2000 钢管自动涡流探伤系统综合性能测试方法

标准号:

YB/T 4083-2000

标准名称:

钢管自动涡流探伤系统综合性能测试方法

标准类别:

冶金行业标准(YB)

标准状态:

现行-

发布日期:

2000-07-26 -

实施日期:

2000-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

109.75 KB

标准ICS号:

冶金>>金属材料试验>>77.040.20金属材料无损检测中标分类号:

冶金>>金属理化性能试验方法>>H26金属无损检验方法

替代情况:

YB/T 4083-1992

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了钢管自动涡流探伤系统(一般由涡流探伤仪、检测线圈、磁饱和装置以及机械传动装置等部分组成)综合性能的测试条件、对比试样、测试项目、测试方法及应达到的最低性能指标。本标准适用于钢管穿过式自动涡流探伤系统综合性能的测试,对于采用其他形式检测线圈的钢管自动涡流探伤系统以及钢棒或自动漏磁探伤系统的综合性能测试可参照使用。 YB/T 4083-2000 钢管自动涡流探伤系统综合性能测试方法 YB/T4083-2000

部分标准内容:

YB/T4083—2000

本标准通过测试钢管自动涡流探伤系统的综合性能,包括系统的周向灵敏度差、信噪比、漏误报率、管端不可探区和系统的稳定性,以保证涡流探伤的检测结果更具科学性和准确性,从而保证严格执行GB/T7735--1995《钢管涡流探伤检验方法》。本标准此次修订对下列主要技术内容进行了修改:增加对涡流探伤信号幅度误差的测量要求;-明确对比试样上的人工缺陷尺寸测量方法,以及稳定性指标获取方式;增加对系统可探规格范下限的测试要求;简化漏、误报率测试方法。

本标推主要测试涡流探伤系统的综合性能,并不针对其中某一部分。本标准自实施之日起,代替YB/T4083一1992《钢管自动涡流探伤系统综合性能测试方法》。本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院。本标准主要起草人:范弘、张克、秦义忠、马国华、张文杰、张广纯、贾慧明。本标准1992年3月首次发布。

中华人民共和国黑色金属行业标准钢管自动涡流探伤系统

综合性能测试方法

Measurement method of comprehensive properties for automaticeddy current flaw detection system for steel tubes1范围

YB/T4083—2000

代替YB/T4083-—1992

本标准规定了钢管自动涡流探伤系统(一般由涡流探伤仪、检测线圈、磁饱和装置以及机械传动装置等部分组成)综合性能的测试条件、对比试样、测试项目、测试方法及应达到的最低性能指标。本标准适用于钢管穿过式自动涡流探伤系统综合性能的测试,对于采用其他形式检测线圈的钢管自动涡流探伤系统以及钢棒或自动漏磁探伤系统的综合性能测试可参照使用。2引用标准www.bzxz.net

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T7735-1995钢管涡流探伤检验方法YB/T143—1998涡流探伤信号幅度误差测量方法YB/T145一1998钢管探伤对比试样人工缺陷尺寸测量方法3测试条件

3.1涡流探伤仪探伤信号幅度的线性和稳定性必须经过有关部门检定合格。3.2涡流探伤信号的幅度误差应达到YB/T143所规定的要求。3.3测试应在正常探伤使用的速度下进行,测试时应如实记录所使用的激励频率、滤波增益、相位、磁化电流和磁化电压、探伤速度和探头规格等参数。4对比试样

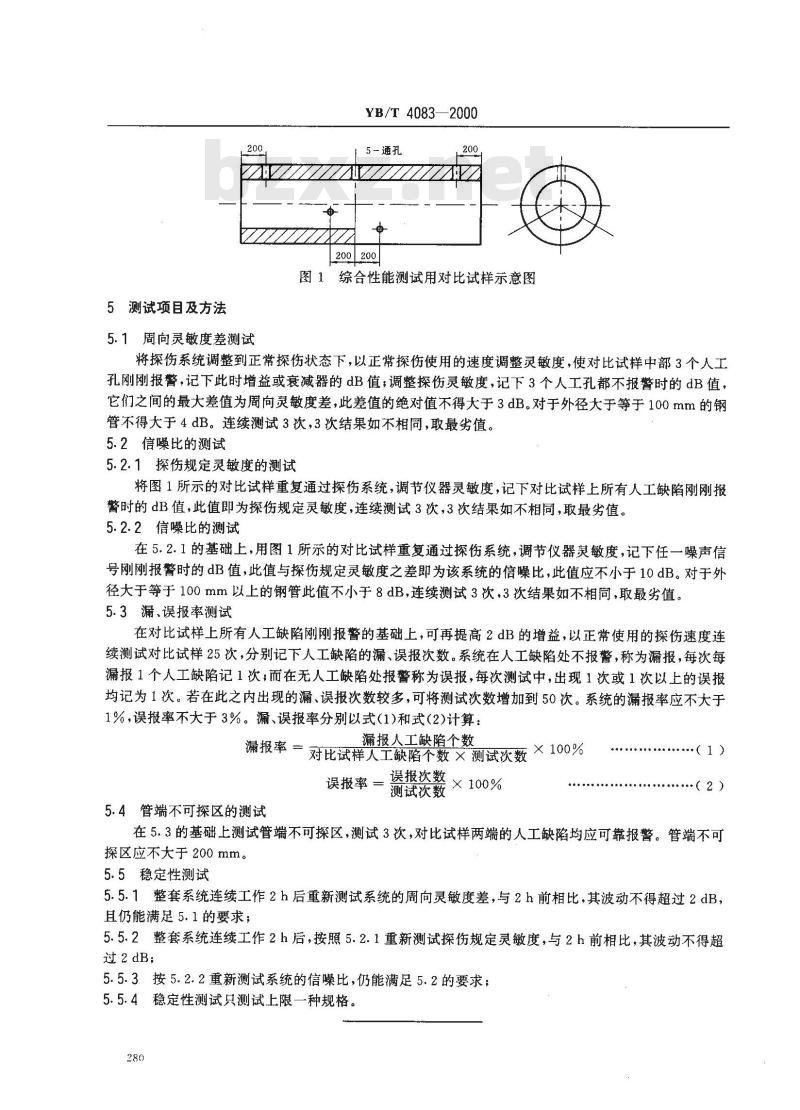

4.1测试用对比试样应根据产品规格制作,其长度应不小于2.5m,试样的弯曲度不大于1.5mm/m,人工缺陷分为孔型和纵向槽两种,采用孔型缺陷的对比试样如图1所示,采用纵向槽的只要在孔的位置相应地刻制即可,孔及纵向槽的制作方法与等级应按GB/T7735进行。管端不可探区不应包括孔及纵向槽本身的长度。

4.2对比试样制作完毕,须经计量合格后方能使用,对比试样计量报告必须记载试样的编号、钢种、规格、表面状况、管端不可探区尺寸以及所有人工缺陷的具体尺寸,纵向槽的深度可用光学、机械或YB/T145规定的复型等方法进行测量,孔径大小可用读数显微镜及其他方法进行测量。4.3测试所用对比试样应按系统所能检测钢管外径尺寸的上限和下限分别制作。国家冶金工业局2000-07-26批准2000-12-01实施

5测试项目及方法

YB/T 4083—2000

5一通孔

7777777X

200200

图1综合性能测试用对比试样示意图5.1周向灵敏度差测试

将探伤系统调整到正常探伤状态下,以正常探伤使用的速度调整灵敏度,使对比试样中部3个人工孔刚刚报警,记下此时增益或衰减器的dB值;调整探伤灵敏度,记下3个人工孔都不报警时的dB值,它们之间的最大差值为周向灵敏度差,此差值的绝对值不得大于3dB。对于外径大于等于100mm的钢管不得大于4dB。连续测试3次,3次结果如不相同,取最劣值。5.2信噪比的测试

5.2.1探伤规定灵敏度的测试

将图1所示的对比试样重复通过探伤系统,调节仪器灵敏度,记下对比试样上所有人工缺陷刚刚报警时的dB值,此值即为探伤规定灵敏度,连续测试3次,3次结果如不相同,取最劣值。5.2.2信噪比的测试

在5.2.1的基础上,用图1所示的对比试样重复通过探伤系统,调节仪器灵敏度,记下任一噪声信号刚刚报警时的dB值,此值与探伤规定灵敏度之差即为该系统的信噪比,此值应不小于10dB。对于外径大于等于100mm以上的钢管此值不小于8dB,连续测试3次,3次结果如不相同,取最劣值。5.3漏、误报率测试

在对比试样上所有人工缺陷刚刚报警的基础上,可再提高2dB的增益,以正常使用的探伤速度连续测试对比试样25次,分别记下人工缺陷的漏、误报次数。系统在人工缺陷处不报警,称为漏报,每次每漏报1个人工缺陷记1次;而在无人工缺陷处报警称为误报,每次测试中,出现1次或1次以上的误报均记为1次。若在此之内出现的漏、误报次数较多,可将测试次数增加到50次。系统的漏报率应不大于1%,误报率不大于3%。漏、误报率分别以式(1)和式(2)计算:漏报人工缺陷个数

漏报率 =对比试样美轻缺陷数个数测试次数×100%误报次数×100%

误报率三等

测试次数

5.4管端不可探区的测试

(1)

在5.3的基础上测试管端不可探区,测试3次,对比试样两端的人工缺陷均应可靠报警。管端不可探区应不大于200mm。

5.5稳定性测试

5.5.1整套系统连续工作2h后重新测试系统的周向灵敏度差,与2h前相比,其波动不得超过2dB,且仍能满足5.1的要求;

5.5.2整套系统连续工作2h后,按照5.2.1重新测试探伤规定灵敏度,与2h前相比,其波动不得超过2dB;

5.5.3按5.2.2重新测试系统的信噪比,仍能满足5.2的要求;5.5.4稳定性测试只测试上限一种规格。280

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准通过测试钢管自动涡流探伤系统的综合性能,包括系统的周向灵敏度差、信噪比、漏误报率、管端不可探区和系统的稳定性,以保证涡流探伤的检测结果更具科学性和准确性,从而保证严格执行GB/T7735--1995《钢管涡流探伤检验方法》。本标准此次修订对下列主要技术内容进行了修改:增加对涡流探伤信号幅度误差的测量要求;-明确对比试样上的人工缺陷尺寸测量方法,以及稳定性指标获取方式;增加对系统可探规格范下限的测试要求;简化漏、误报率测试方法。

本标推主要测试涡流探伤系统的综合性能,并不针对其中某一部分。本标准自实施之日起,代替YB/T4083一1992《钢管自动涡流探伤系统综合性能测试方法》。本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院。本标准主要起草人:范弘、张克、秦义忠、马国华、张文杰、张广纯、贾慧明。本标准1992年3月首次发布。

中华人民共和国黑色金属行业标准钢管自动涡流探伤系统

综合性能测试方法

Measurement method of comprehensive properties for automaticeddy current flaw detection system for steel tubes1范围

YB/T4083—2000

代替YB/T4083-—1992

本标准规定了钢管自动涡流探伤系统(一般由涡流探伤仪、检测线圈、磁饱和装置以及机械传动装置等部分组成)综合性能的测试条件、对比试样、测试项目、测试方法及应达到的最低性能指标。本标准适用于钢管穿过式自动涡流探伤系统综合性能的测试,对于采用其他形式检测线圈的钢管自动涡流探伤系统以及钢棒或自动漏磁探伤系统的综合性能测试可参照使用。2引用标准www.bzxz.net

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T7735-1995钢管涡流探伤检验方法YB/T143—1998涡流探伤信号幅度误差测量方法YB/T145一1998钢管探伤对比试样人工缺陷尺寸测量方法3测试条件

3.1涡流探伤仪探伤信号幅度的线性和稳定性必须经过有关部门检定合格。3.2涡流探伤信号的幅度误差应达到YB/T143所规定的要求。3.3测试应在正常探伤使用的速度下进行,测试时应如实记录所使用的激励频率、滤波增益、相位、磁化电流和磁化电压、探伤速度和探头规格等参数。4对比试样

4.1测试用对比试样应根据产品规格制作,其长度应不小于2.5m,试样的弯曲度不大于1.5mm/m,人工缺陷分为孔型和纵向槽两种,采用孔型缺陷的对比试样如图1所示,采用纵向槽的只要在孔的位置相应地刻制即可,孔及纵向槽的制作方法与等级应按GB/T7735进行。管端不可探区不应包括孔及纵向槽本身的长度。

4.2对比试样制作完毕,须经计量合格后方能使用,对比试样计量报告必须记载试样的编号、钢种、规格、表面状况、管端不可探区尺寸以及所有人工缺陷的具体尺寸,纵向槽的深度可用光学、机械或YB/T145规定的复型等方法进行测量,孔径大小可用读数显微镜及其他方法进行测量。4.3测试所用对比试样应按系统所能检测钢管外径尺寸的上限和下限分别制作。国家冶金工业局2000-07-26批准2000-12-01实施

5测试项目及方法

YB/T 4083—2000

5一通孔

7777777X

200200

图1综合性能测试用对比试样示意图5.1周向灵敏度差测试

将探伤系统调整到正常探伤状态下,以正常探伤使用的速度调整灵敏度,使对比试样中部3个人工孔刚刚报警,记下此时增益或衰减器的dB值;调整探伤灵敏度,记下3个人工孔都不报警时的dB值,它们之间的最大差值为周向灵敏度差,此差值的绝对值不得大于3dB。对于外径大于等于100mm的钢管不得大于4dB。连续测试3次,3次结果如不相同,取最劣值。5.2信噪比的测试

5.2.1探伤规定灵敏度的测试

将图1所示的对比试样重复通过探伤系统,调节仪器灵敏度,记下对比试样上所有人工缺陷刚刚报警时的dB值,此值即为探伤规定灵敏度,连续测试3次,3次结果如不相同,取最劣值。5.2.2信噪比的测试

在5.2.1的基础上,用图1所示的对比试样重复通过探伤系统,调节仪器灵敏度,记下任一噪声信号刚刚报警时的dB值,此值与探伤规定灵敏度之差即为该系统的信噪比,此值应不小于10dB。对于外径大于等于100mm以上的钢管此值不小于8dB,连续测试3次,3次结果如不相同,取最劣值。5.3漏、误报率测试

在对比试样上所有人工缺陷刚刚报警的基础上,可再提高2dB的增益,以正常使用的探伤速度连续测试对比试样25次,分别记下人工缺陷的漏、误报次数。系统在人工缺陷处不报警,称为漏报,每次每漏报1个人工缺陷记1次;而在无人工缺陷处报警称为误报,每次测试中,出现1次或1次以上的误报均记为1次。若在此之内出现的漏、误报次数较多,可将测试次数增加到50次。系统的漏报率应不大于1%,误报率不大于3%。漏、误报率分别以式(1)和式(2)计算:漏报人工缺陷个数

漏报率 =对比试样美轻缺陷数个数测试次数×100%误报次数×100%

误报率三等

测试次数

5.4管端不可探区的测试

(1)

在5.3的基础上测试管端不可探区,测试3次,对比试样两端的人工缺陷均应可靠报警。管端不可探区应不大于200mm。

5.5稳定性测试

5.5.1整套系统连续工作2h后重新测试系统的周向灵敏度差,与2h前相比,其波动不得超过2dB,且仍能满足5.1的要求;

5.5.2整套系统连续工作2h后,按照5.2.1重新测试探伤规定灵敏度,与2h前相比,其波动不得超过2dB;

5.5.3按5.2.2重新测试系统的信噪比,仍能满足5.2的要求;5.5.4稳定性测试只测试上限一种规格。280

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 冶金行业标准(YB)

- YB/T5044-1993 氧化钼块化学分析方法 苯基荧光酮光度法测定锡

- YB/T178.2-2000 硅铝合金、硅钡铝合金化学分析方法硫酸钡重量法测定钡含量

- YB4036-1991 高炉炭块铁水熔蚀指数试验方法

- YBB0003-2002 钠钙玻璃输液瓶(试行)(附起草说明)

- YB/T132-2007 电熔镁铬砂

- YB/T4352-2013 耐热混凝土

- YB/T079-1995 三环减速器

- YB4074-1991 镁碳砖

- YB/T5058-2005 弹簧钢、工具钢冷轧钢带

- YB/T5012-1997 高炉及热风炉用砖形状及尺寸

- YB/T5053-1997 石墨阳极

- YB/T076-1995 钢筋混凝土用焊接钢筋网

- YB/T133-1998 热风炉用硅砖

- YBJ207-1985 冶金机械设备安装工程施工及验收规范 液压、气动和润滑系统

- YB/T801-2008 工程回填用钢渣

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2