- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 5987-1986 热双金属温曲率试验方法

标准号:

GB/T 5987-1986

标准名称:

热双金属温曲率试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1986-04-08 -

实施日期:

1987-03-01 -

作废日期:

2009-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

212.80 KB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H21金属物理性能试验方法

替代情况:

被GB/T 8364-2008代替采标情况:

≈ASTM B106-78

部分标准内容:

中华人民共和国国家标准

热双金属温曲率试验方法

Test method for flexivity

of thermostat metals

UDC 669.2/.8

620.181.42

GB 5987—86

本标准适用于测定厚度大于或等0.3mm的直条形热双金属和厚度小于0.3mm的螺旋形热双金属的温曲率,螺旋形热双金属的温曲率试验方法见附录A。本试验方法是将热双金属试样放置在相距一定的测量长度的两个锥形支座上,测量试样测量点的位移与温度变化的关系,通过计算得到温曲率。1定义和符号

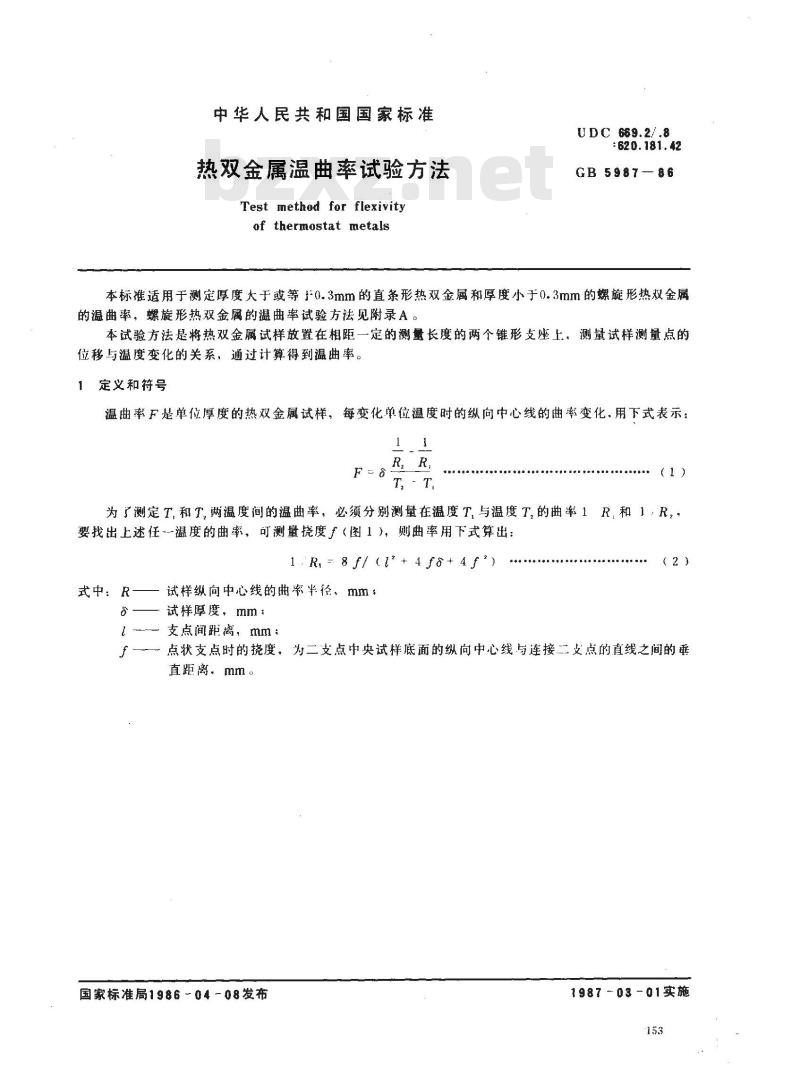

温曲率F是单位厚度的热双金属试样,每变化单位温度时的纵向中心线的曲率变化,用下式表示:1

为了测定T和T两温度间的温曲率,必须分别测量在温度T与温度T,的曲率1R,和1R,要找出上述任-一温度的曲率,可测量挠度于(图1),则曲率用下式算出:1R,=8f/(1+4f8+4f*)

式中:R

一试样纵向中心线的曲率半径,mm,一试样厚度,mm:

-—支点间距离,mm;

(2)

于一—点状支点时的挠度。为二支点中央试样底面的纵向中心线与连接二文点的直线之间的垂直距离.mm。

国家标准局1986-04-08发布

1987-03-01实施

GB598786

1一试样:3一支点,2一中心线;R-试样纵向中心线的曲率半径,mm:

一试样厚度,mm:L一支

点间距离,mm;了一点状支点时的挠度,为二支点中央试样底面的纵向中心线与连接二支点的直线之间的垂直距离mm

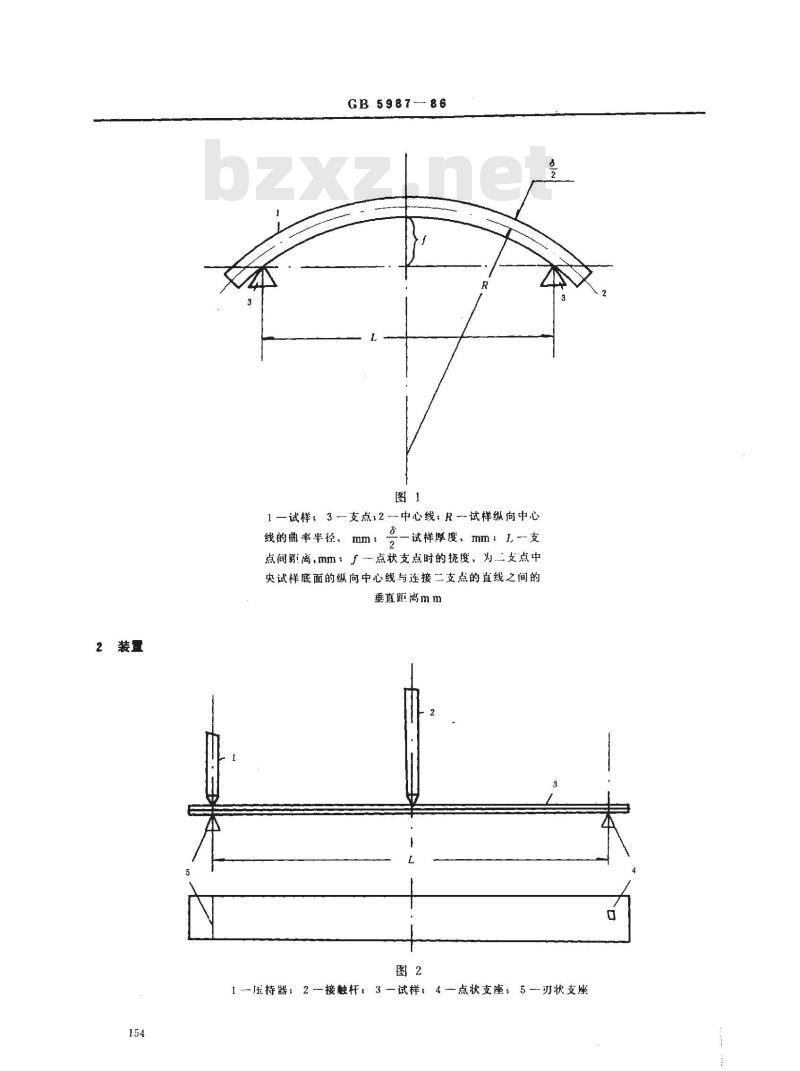

1-压持器:2一接触杆:3一试样:4一点状支座:5刃状支座口

2.1支座(见图2)

GB5987-86

包括一个刀刃支座和个半径小于或等于0.2mm的点状支座。测量长度(指试样与一个支座接触的点到与另·一个支座接触的点之间的距离)必须精确到±0.1mm。当温度在20~130℃时测量距离L的变化应小于0.05mm,因此有关支座的连接部件必须采用热膨胀系数小的4J36材料制成,接触杆位于两支座中心,其误差应小于±0.05mm2.2正持器

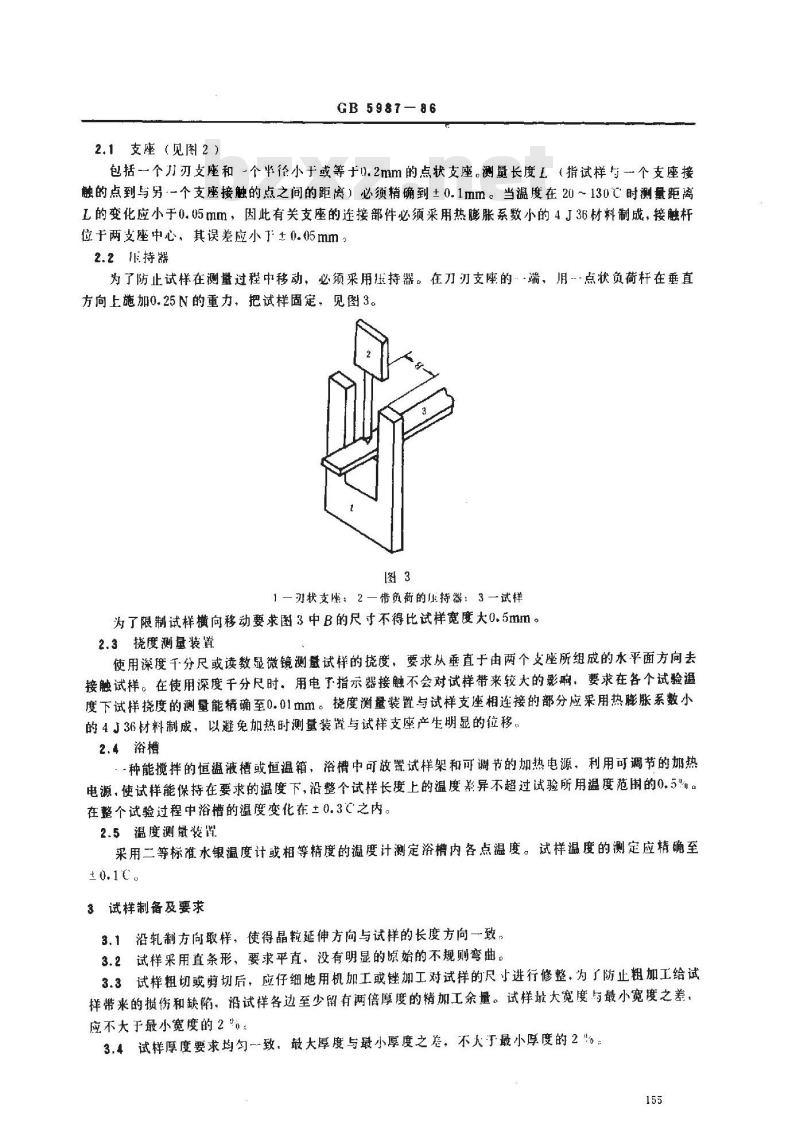

为了防止试样在测量过程中移动,必须采用压持器。在刀刃支座的·-端,月-“点状负荷杆在垂直方向上施加0.25N的重力,把试样固定,见图3。图3

1一刃状支座:2一带负荷的压持器:3一试样为了限制试样横向移动要求图3中B的尺寸不得比试样宽度大0.5mm。2.3挠度测量装置

使用深度千分尺或读数显微镜测量试样的挠度,要求从垂直于由两个支座所组成的水平面方向去接触试样。在使用深度千分尺时。用电了指示器接触不会对试样带来较大的影响,要求在各个试验温度下试样度的测量能精确至0.01mm。挠度测量装置与试样支座相连接的部分应采用热膨胀系数小的4J36材料制成,以避免加热时测量装置与试样支座产生明显的位移。2.4浴槽

种能搅拌的恒温液槽或恒温箱,浴槽中可放置试样架和可调节的加热电源,利用可调节的加热电源,使试样能保持在要求的温度下,沿整个试样长度上的温度差异不超过试验所用温度范围的0.5%。在整个试验过程中浴槽的温度变化在±0.3℃之内。2.5温度测量装置

采用二等标准水银温度计或相等精度的温度计测定浴槽内各点温度。试样温度的测定应精确至±0.1C.

3试样制备及要求

3.1沿轧制方向取样,使得晶粒延伸方向与试样的长度方向一致。3.2试样采用直条形、要求平直,没有明显的原始的不规则弯曲。3.3试样粗切或剪切后,应仔细地用机加工或锉加工对试样的尺寸进行修整,为了防止粗加工给试样带来的损伤和缺陷,沿试样各边至少留有两倍厚度的精加工余量。试样最大宽度与最小宽度之差,应不大于最小宽度的2%。

3.4试样厚度要求均勾一-致,最大厚度与最小厚度之差,不大于最小厚度的2\155

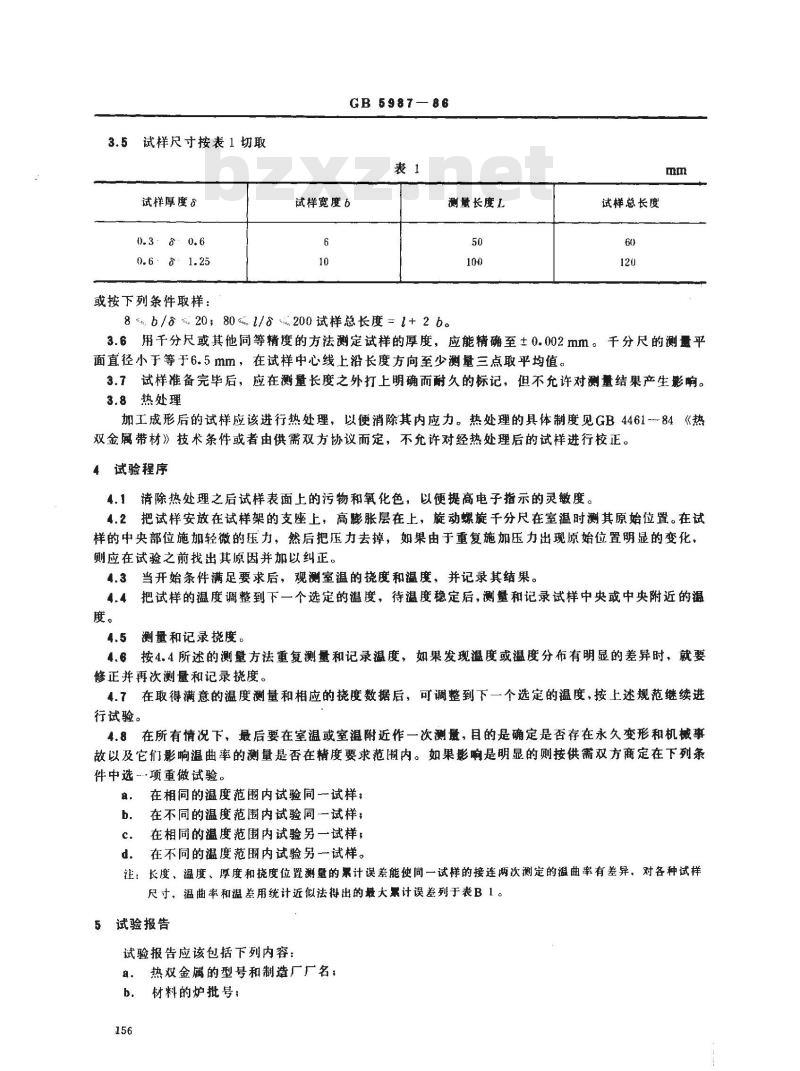

3.5试样尺寸按表1切取

试样厚度?

0.6·1.25

或按下列条件取样:

GB 5987-86

试样宽度b

测量长度L

8b/820;808200试样总长度=1+2b。试样总长度

3.6用千分尺或其他同等精度的方法测定试样的厚度,应能精确至土0.002mm。千分尺的测量平面直径小于等于6.5mm,在试样中心线上沿长度方向至少测量三点取平均值。3.7试样准备完毕后,应在测量长度之外打上明确而耐久的标记,但不允许对测量结果产生影响。3.8热处理

加工成形后的试样应该进行热处理,以便消除其内应力。热处理的具体制度见GB446184《热双金属带材》技术条件或者由供需双方协议而定,不允许对经热处理后的试样进行校正。4试验程序

4.1清除热处理之后试样表面上的污物和氧化色,以便提高电子指示的灵敏度。4.2把试样安放在试样架的支座上,高膨胀层在上,旋动螺旋千分尺在室温时测其原始位置。在试样的中央部位施加轻微的压力,然后把压力去掉,如果由于重复施加压力出现原始位置明显的变化,则应在试验之前找出其原因并加以纠正。4.3当开始条件满足要求后,观测室温的挠度和温度,并记录其结果。4.4把试样的温度调整到下一个选定的温度,待温度稳定后,测量和记录试样中央或中央附近的温度。

4.5测量和记录挑度。

4.6按4.4所述的测量方法重复测量和记录温度,如果发现温度或温度分布有明显的差异时,就要修正并再次测量和记录挑度。

4.7在取得满意的温度测量和相应的挠度数据后,可调整到下一个选定的温度,按上述规范继续进行试验。

4.8在所有情况下,最后要在室温或室温附近作一次测量,目的是确定是否存在永久变形和机械事故以及它们影响温曲率的测量是否在精度要求范围内。如果影响是明显的则按供需双方商定在下列条件中选-项重做试验。

在相同的温度范围内试验同一试样:a.

在不同的温度范围内试验同一试样,c.

在相同的温度范围内试验另一试样;在不同的温度范围内试验另一试样。注:长度、温度、厚度和挠度位置测量的累计误差能使同一试样的接连两次测定的温曲率有差异,对各种试样尺寸、温曲率和温差用统计近似法得出的最大累计误差列于表B1。5试验报告

试验报告应该包括下列内容:

热双金属的型号和制造厂厂名,a.

材料的炉批号;

热处理制度:

试样尺寸;

试验温度范围;

温曲率;

GB5987—86

试验员签名

(盖章),校验者签名(盖章)试验日期;

试验报告编号。

GB 5987-86

附录A

(补充件)

厚度小于0.3mm采用平螺旋热双金属的温曲率试验方法。A.1适用范围

本方法适用于测量厚度小于0.3mm热双金属的温曲率。A.2方法摘要

把热双金属片材绕成平螺旋试样,放在温度均勾的浴槽或恒温箱中加热,测量各温度下的偏转角度,然后通过公式计算得到该温度区间的温曲率。A.3温曲率(按公式(A1)计算)F= 0. 0154 (Φ,-)

1(T-T)

式中:F一

一温曲率,1/℃;

为起始温度,℃;

为终了温度,℃

温度T,时平螺旋自由端的角度,度;d,

温度T时平螺旋自由端偏转角度,度;试样厚度,mm;

1—螺旋试样的测试长度,mm。

A.4仪器设备

浴槽同2.4c

温度测量装置同2.5。

A.4.3角度测量装置

采用最小分度为0.5度的角度测量仪器来测量热双金属片螺旋试样自由端的偏转角度。A.4.4试样支架

用来牢固地夹住平螺旋试样,保证在整个试验过程中平螺旋试样的自由端能自由地偏转,而且更换样品方便,便于测量工作的进行,试样安装轴直径为6mm。A.4.5指针

由直径0.8mm金属所制成,-端采用适当的方法与螺旋试样外端固定一端向上可伸出液面之上,便于测量螺旋试样受热时的偏转角。A.5试样及制备

试样是平螺旋形,没有明显的缺陷,将低膨胀层卷绕在外边、内径为7mm,内接头长度A.5.1

5mm,外径小于24mm,没有接头。A.5.2试样厚度要求同3.4。

A.5.3试样厚度测量同3.6

A.5.4试样的测量长度指随温度变化时能自由弯曲的螺旋部分,而不包括用于安装固定的部分,测量长度应精确至±0.5mm。

GB 5987—86

A.5.5试样厚度、宽度与测量长度的关系见表A1。表A1试样的厚度、宽度和长度

试样厚度

0. 10 ≤ a ≤ 0. 13

0. 13 ≤ 0. 15

0. 15 8 0.20

0. 20 4 6 < 0. 23

0.23≤ 60.30

A.5.6由切或剪得到要求的宽度,切口无毛刺。试样宽度 b

A.5.7用点焊或其他办法把指针安装在螺形试样上。A.5.8标记

试样测量长度

试样应打上明确耐久的标记,但不允许打在测量长度之内,以免对试验结果产生影响。A.5.9热处理同3.8。

A.6试验程序

按A.5要求制备试样,并固定在试样架上。A.6.2

当满足试验条件之后、把试样浸入浴槽之中,并记录下温度和角度的数值。将试样温度调整到下一个选定的温度,待温度稳定后,测量并记录试样所处的温度和偏转A.6.3

角度。

A.6.4按A.6.2和A.6.3测量所得的数据代入式(A 1)求得温曲率值。注:测量长度、温度、厚度和角度位置测量的累计误差能使同一条试样的接连两次测定的温曲率有所差异。 对各种试样尺寸,涩曲率和温差用统计近似法得出的最大累计误差列于附录B表B 2 。A.7报告

报告包括姐下内容:

热双金属的型号及生产厂厂名:材料的炉批号;

热处理制度:

试样尺寸:

试验温度范围:

温曲率值;

试验员签名《盖章),校验者签名(盖章);试验日期:

试验报告编号。

B.1平条形温曲率计算实例

试验资料

试样尺寸:

总长度

测量长度

试验数据:

0.513mm;

108mm;

76mm。

T = 36.8C,

-0.818mm,

B.1.2计算

GB 5987-86

附录B

温曲率计算实例

(补充件)

T, = 94.9℃ :

f=1.387mm。

合并等式(1)和(2)得出下式:F=

8×(0.513)

94.9- 36.8

L+4f8+4f2

L+4fa+4F

(76.0)* + 4 (1.387) (0.513)+ 4 (1.387 )2-0.818

(76.0) + 4 (-0.818) (0.513) + 4(-0.818):F = 0. 00002693/ C

B.2平螺旋法温曲率计算实例

B.2.1试验资料

试样尺寸:

厚度:

宽度:

总长度:

0. 277mm ;

测量长度:304.8mm。

试验数据:

温度:T =10.7℃,

角度:Φ=12.50度,

B.2.2计算:

T = 93.2℃;

Φ,=171.25度。

F = 0.0154

(171.25-12.5)(0.277)

(93.2-10.7)×304.8

0.00002692/C

温曲率F

43×10-

43×10-*

43×10-

43×10-

43×10~*

43×10-

43 ×10-

43×10-

43×10-4

43×10-

43 ×10-

23×10~

23×10

23 ×10-

23×10-

23 ×10-6

23×10 -

23×10-6

23 ×10-*

23×10-

23×10**

23×10-

13×10-

13×10-*

13×10-

13×10

13×10-

13×10-

13 ×10 -6

13×10-

13 ×10-°

13×10

13×10-6

4 ×10-

4 ×10-

4 ×10-

4 ×10-

4 ×10-*

4×10~*

4×10-

4 ×10-*

4 ×10-

4×10-

4 ×10*6

GB5987—86

直条形试验温曲率测量的最大累计误差温曲率的最大误差,±%

A T = 50 ℃

AT = 100 ℃

AT= 150 ℃

温曲率

43 × 10 -s

43×10-c

43×10-*

43×10-*

43×10-

43×10

23×10-

23×10-

23×10~

23×10-6

23×10-

23×10-6

13×10 -6

13×10-*

13×10~

13×10

13×10

13×10

4 ×10-6下载标准就来标准下载网

4 ×10-

4 ×106

附加说明:

GB598786

温曲率测量的最大累计误差(平螺旋法)长度

AT=50℃

温曲率的最大误差,±%

AT=100℃

本标准由中华人民共和国机械工业部、中华人民共和国治金工业部提出。本标准由上海电器科学研究所、陕西钢铁研究所负责起草。本标主要起草人沈泮龙、周清云。162

AT=150℃

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

热双金属温曲率试验方法

Test method for flexivity

of thermostat metals

UDC 669.2/.8

620.181.42

GB 5987—86

本标准适用于测定厚度大于或等0.3mm的直条形热双金属和厚度小于0.3mm的螺旋形热双金属的温曲率,螺旋形热双金属的温曲率试验方法见附录A。本试验方法是将热双金属试样放置在相距一定的测量长度的两个锥形支座上,测量试样测量点的位移与温度变化的关系,通过计算得到温曲率。1定义和符号

温曲率F是单位厚度的热双金属试样,每变化单位温度时的纵向中心线的曲率变化,用下式表示:1

为了测定T和T两温度间的温曲率,必须分别测量在温度T与温度T,的曲率1R,和1R,要找出上述任-一温度的曲率,可测量挠度于(图1),则曲率用下式算出:1R,=8f/(1+4f8+4f*)

式中:R

一试样纵向中心线的曲率半径,mm,一试样厚度,mm:

-—支点间距离,mm;

(2)

于一—点状支点时的挠度。为二支点中央试样底面的纵向中心线与连接二文点的直线之间的垂直距离.mm。

国家标准局1986-04-08发布

1987-03-01实施

GB598786

1一试样:3一支点,2一中心线;R-试样纵向中心线的曲率半径,mm:

一试样厚度,mm:L一支

点间距离,mm;了一点状支点时的挠度,为二支点中央试样底面的纵向中心线与连接二支点的直线之间的垂直距离mm

1-压持器:2一接触杆:3一试样:4一点状支座:5刃状支座口

2.1支座(见图2)

GB5987-86

包括一个刀刃支座和个半径小于或等于0.2mm的点状支座。测量长度(指试样与一个支座接触的点到与另·一个支座接触的点之间的距离)必须精确到±0.1mm。当温度在20~130℃时测量距离L的变化应小于0.05mm,因此有关支座的连接部件必须采用热膨胀系数小的4J36材料制成,接触杆位于两支座中心,其误差应小于±0.05mm2.2正持器

为了防止试样在测量过程中移动,必须采用压持器。在刀刃支座的·-端,月-“点状负荷杆在垂直方向上施加0.25N的重力,把试样固定,见图3。图3

1一刃状支座:2一带负荷的压持器:3一试样为了限制试样横向移动要求图3中B的尺寸不得比试样宽度大0.5mm。2.3挠度测量装置

使用深度千分尺或读数显微镜测量试样的挠度,要求从垂直于由两个支座所组成的水平面方向去接触试样。在使用深度千分尺时。用电了指示器接触不会对试样带来较大的影响,要求在各个试验温度下试样度的测量能精确至0.01mm。挠度测量装置与试样支座相连接的部分应采用热膨胀系数小的4J36材料制成,以避免加热时测量装置与试样支座产生明显的位移。2.4浴槽

种能搅拌的恒温液槽或恒温箱,浴槽中可放置试样架和可调节的加热电源,利用可调节的加热电源,使试样能保持在要求的温度下,沿整个试样长度上的温度差异不超过试验所用温度范围的0.5%。在整个试验过程中浴槽的温度变化在±0.3℃之内。2.5温度测量装置

采用二等标准水银温度计或相等精度的温度计测定浴槽内各点温度。试样温度的测定应精确至±0.1C.

3试样制备及要求

3.1沿轧制方向取样,使得晶粒延伸方向与试样的长度方向一致。3.2试样采用直条形、要求平直,没有明显的原始的不规则弯曲。3.3试样粗切或剪切后,应仔细地用机加工或锉加工对试样的尺寸进行修整,为了防止粗加工给试样带来的损伤和缺陷,沿试样各边至少留有两倍厚度的精加工余量。试样最大宽度与最小宽度之差,应不大于最小宽度的2%。

3.4试样厚度要求均勾一-致,最大厚度与最小厚度之差,不大于最小厚度的2\155

3.5试样尺寸按表1切取

试样厚度?

0.6·1.25

或按下列条件取样:

GB 5987-86

试样宽度b

测量长度L

8b/820;808200试样总长度=1+2b。试样总长度

3.6用千分尺或其他同等精度的方法测定试样的厚度,应能精确至土0.002mm。千分尺的测量平面直径小于等于6.5mm,在试样中心线上沿长度方向至少测量三点取平均值。3.7试样准备完毕后,应在测量长度之外打上明确而耐久的标记,但不允许对测量结果产生影响。3.8热处理

加工成形后的试样应该进行热处理,以便消除其内应力。热处理的具体制度见GB446184《热双金属带材》技术条件或者由供需双方协议而定,不允许对经热处理后的试样进行校正。4试验程序

4.1清除热处理之后试样表面上的污物和氧化色,以便提高电子指示的灵敏度。4.2把试样安放在试样架的支座上,高膨胀层在上,旋动螺旋千分尺在室温时测其原始位置。在试样的中央部位施加轻微的压力,然后把压力去掉,如果由于重复施加压力出现原始位置明显的变化,则应在试验之前找出其原因并加以纠正。4.3当开始条件满足要求后,观测室温的挠度和温度,并记录其结果。4.4把试样的温度调整到下一个选定的温度,待温度稳定后,测量和记录试样中央或中央附近的温度。

4.5测量和记录挑度。

4.6按4.4所述的测量方法重复测量和记录温度,如果发现温度或温度分布有明显的差异时,就要修正并再次测量和记录挑度。

4.7在取得满意的温度测量和相应的挠度数据后,可调整到下一个选定的温度,按上述规范继续进行试验。

4.8在所有情况下,最后要在室温或室温附近作一次测量,目的是确定是否存在永久变形和机械事故以及它们影响温曲率的测量是否在精度要求范围内。如果影响是明显的则按供需双方商定在下列条件中选-项重做试验。

在相同的温度范围内试验同一试样:a.

在不同的温度范围内试验同一试样,c.

在相同的温度范围内试验另一试样;在不同的温度范围内试验另一试样。注:长度、温度、厚度和挠度位置测量的累计误差能使同一试样的接连两次测定的温曲率有差异,对各种试样尺寸、温曲率和温差用统计近似法得出的最大累计误差列于表B1。5试验报告

试验报告应该包括下列内容:

热双金属的型号和制造厂厂名,a.

材料的炉批号;

热处理制度:

试样尺寸;

试验温度范围;

温曲率;

GB5987—86

试验员签名

(盖章),校验者签名(盖章)试验日期;

试验报告编号。

GB 5987-86

附录A

(补充件)

厚度小于0.3mm采用平螺旋热双金属的温曲率试验方法。A.1适用范围

本方法适用于测量厚度小于0.3mm热双金属的温曲率。A.2方法摘要

把热双金属片材绕成平螺旋试样,放在温度均勾的浴槽或恒温箱中加热,测量各温度下的偏转角度,然后通过公式计算得到该温度区间的温曲率。A.3温曲率(按公式(A1)计算)F= 0. 0154 (Φ,-)

1(T-T)

式中:F一

一温曲率,1/℃;

为起始温度,℃;

为终了温度,℃

温度T,时平螺旋自由端的角度,度;d,

温度T时平螺旋自由端偏转角度,度;试样厚度,mm;

1—螺旋试样的测试长度,mm。

A.4仪器设备

浴槽同2.4c

温度测量装置同2.5。

A.4.3角度测量装置

采用最小分度为0.5度的角度测量仪器来测量热双金属片螺旋试样自由端的偏转角度。A.4.4试样支架

用来牢固地夹住平螺旋试样,保证在整个试验过程中平螺旋试样的自由端能自由地偏转,而且更换样品方便,便于测量工作的进行,试样安装轴直径为6mm。A.4.5指针

由直径0.8mm金属所制成,-端采用适当的方法与螺旋试样外端固定一端向上可伸出液面之上,便于测量螺旋试样受热时的偏转角。A.5试样及制备

试样是平螺旋形,没有明显的缺陷,将低膨胀层卷绕在外边、内径为7mm,内接头长度A.5.1

5mm,外径小于24mm,没有接头。A.5.2试样厚度要求同3.4。

A.5.3试样厚度测量同3.6

A.5.4试样的测量长度指随温度变化时能自由弯曲的螺旋部分,而不包括用于安装固定的部分,测量长度应精确至±0.5mm。

GB 5987—86

A.5.5试样厚度、宽度与测量长度的关系见表A1。表A1试样的厚度、宽度和长度

试样厚度

0. 10 ≤ a ≤ 0. 13

0. 13 ≤ 0. 15

0. 15 8 0.20

0. 20 4 6 < 0. 23

0.23≤ 60.30

A.5.6由切或剪得到要求的宽度,切口无毛刺。试样宽度 b

A.5.7用点焊或其他办法把指针安装在螺形试样上。A.5.8标记

试样测量长度

试样应打上明确耐久的标记,但不允许打在测量长度之内,以免对试验结果产生影响。A.5.9热处理同3.8。

A.6试验程序

按A.5要求制备试样,并固定在试样架上。A.6.2

当满足试验条件之后、把试样浸入浴槽之中,并记录下温度和角度的数值。将试样温度调整到下一个选定的温度,待温度稳定后,测量并记录试样所处的温度和偏转A.6.3

角度。

A.6.4按A.6.2和A.6.3测量所得的数据代入式(A 1)求得温曲率值。注:测量长度、温度、厚度和角度位置测量的累计误差能使同一条试样的接连两次测定的温曲率有所差异。 对各种试样尺寸,涩曲率和温差用统计近似法得出的最大累计误差列于附录B表B 2 。A.7报告

报告包括姐下内容:

热双金属的型号及生产厂厂名:材料的炉批号;

热处理制度:

试样尺寸:

试验温度范围:

温曲率值;

试验员签名《盖章),校验者签名(盖章);试验日期:

试验报告编号。

B.1平条形温曲率计算实例

试验资料

试样尺寸:

总长度

测量长度

试验数据:

0.513mm;

108mm;

76mm。

T = 36.8C,

-0.818mm,

B.1.2计算

GB 5987-86

附录B

温曲率计算实例

(补充件)

T, = 94.9℃ :

f=1.387mm。

合并等式(1)和(2)得出下式:F=

8×(0.513)

94.9- 36.8

L+4f8+4f2

L+4fa+4F

(76.0)* + 4 (1.387) (0.513)+ 4 (1.387 )2-0.818

(76.0) + 4 (-0.818) (0.513) + 4(-0.818):F = 0. 00002693/ C

B.2平螺旋法温曲率计算实例

B.2.1试验资料

试样尺寸:

厚度:

宽度:

总长度:

0. 277mm ;

测量长度:304.8mm。

试验数据:

温度:T =10.7℃,

角度:Φ=12.50度,

B.2.2计算:

T = 93.2℃;

Φ,=171.25度。

F = 0.0154

(171.25-12.5)(0.277)

(93.2-10.7)×304.8

0.00002692/C

温曲率F

43×10-

43×10-*

43×10-

43×10-

43×10~*

43×10-

43 ×10-

43×10-

43×10-4

43×10-

43 ×10-

23×10~

23×10

23 ×10-

23×10-

23 ×10-6

23×10 -

23×10-6

23 ×10-*

23×10-

23×10**

23×10-

13×10-

13×10-*

13×10-

13×10

13×10-

13×10-

13 ×10 -6

13×10-

13 ×10-°

13×10

13×10-6

4 ×10-

4 ×10-

4 ×10-

4 ×10-

4 ×10-*

4×10~*

4×10-

4 ×10-*

4 ×10-

4×10-

4 ×10*6

GB5987—86

直条形试验温曲率测量的最大累计误差温曲率的最大误差,±%

A T = 50 ℃

AT = 100 ℃

AT= 150 ℃

温曲率

43 × 10 -s

43×10-c

43×10-*

43×10-*

43×10-

43×10

23×10-

23×10-

23×10~

23×10-6

23×10-

23×10-6

13×10 -6

13×10-*

13×10~

13×10

13×10

13×10

4 ×10-6下载标准就来标准下载网

4 ×10-

4 ×106

附加说明:

GB598786

温曲率测量的最大累计误差(平螺旋法)长度

AT=50℃

温曲率的最大误差,±%

AT=100℃

本标准由中华人民共和国机械工业部、中华人民共和国治金工业部提出。本标准由上海电器科学研究所、陕西钢铁研究所负责起草。本标主要起草人沈泮龙、周清云。162

AT=150℃

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2