- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 6993-1986 系统和设备研制生产中的可靠性程序

标准号:

GB 6993-1986

标准名称:

系统和设备研制生产中的可靠性程序

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1986-01-01 -

实施日期:

1987-10-01 -

作废日期:

2005-10-14 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

305.84 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准为电工电子系统和设备的研制与生产中的可靠性程序规定了总要求、阶段划分以及各阶段的主要任务与工作步骤。本标准为电工电子系统和设备的研制与生产单位制订具体产品可靠性程序或实施细则提供依据。 GB 6993-1986 系统和设备研制生产中的可靠性程序 GB6993-1986

部分标准内容:

1引言

中华人民共和国国家标准

系统和设备研制生产中的

可靠性程序wwW.bzxz.Net

Reliability procedure for

system and equipment development aad productionUDC 621.3-192

.001.5

GB 6993-86

系统和设备的固有可靠性水平直接取决下研制、生产单位对可靠性工作的重视程度和在研制、生产中所采取的可靠性措施。为了确保达到预定的可靠性指标,取得最佳的综合经济效益,必须根据系统和设备的复杂程度、技术成熟程度和本单位的具体情况,有目标,有组织,有计划地依照一定的程序开展可靠性工作。

1.1目的

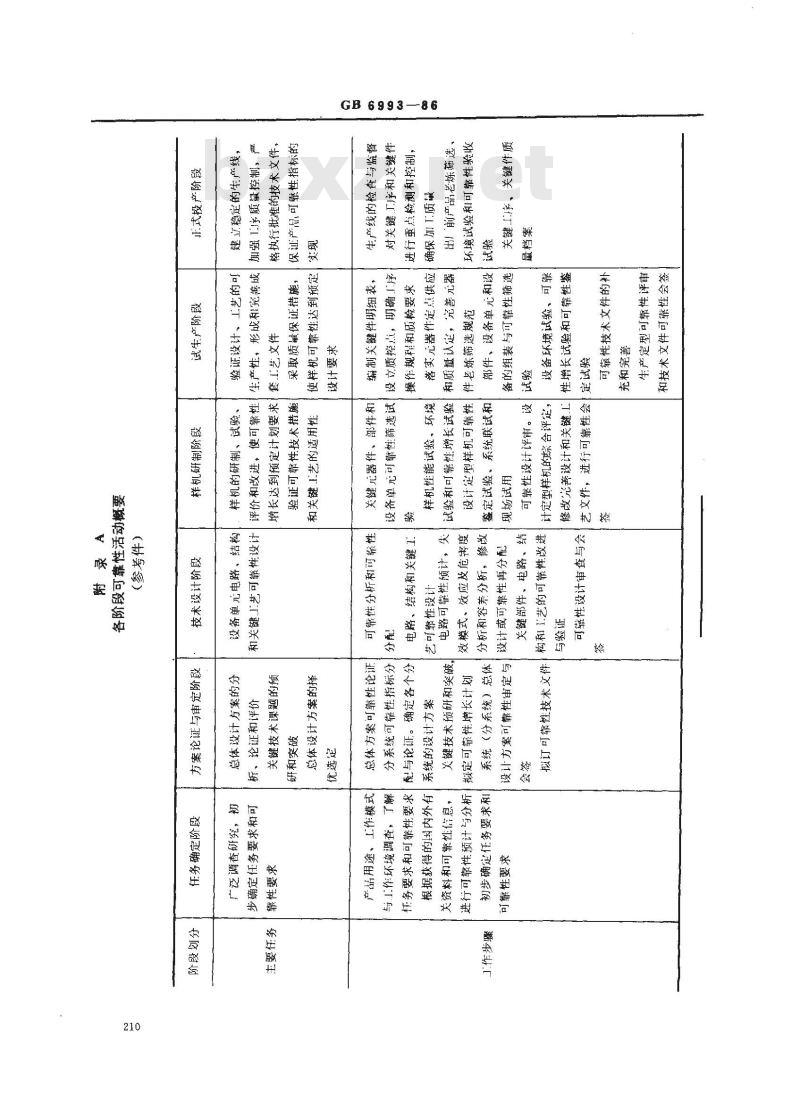

本标准为电工电子系统和设备的研制与生产中的可靠性程序规定了总要求,阶段划分以及各阶段的主要任务与工作步骤。

1.2用途

本标准为电工电子系统和设备(以下简称产品)的研制与生产单位制订具体产品可靠性程序或实施细则提供依据。

2名词术语及定义

2.1可靠性计划(reliabilityprogram)可靠性计划是指为达到预定可靠性指标而制订的可靠性工作计划。它包括任务内容、进度要求、保障条件以及为实施可靠性计划的组织和技术措施等。可靠性计划是研制、生产计划的重要组成部分。2.2可靠性程序(reliability procedure)可靠性程序是指对研制、生产过程中可靠性工作内容及其先后联系的顺序所做的一种规定。它包括研制、生产过程中可靠性工作的阶段划分以及各阶段的主要任务与工作步骤。可靠性程序是可靠性计划的重要组成部分。

其余名词术语及定义按GB3187-82《可靠性基本名词术语及定义》和GB2422-81《电上电子产品基本环境试验规程名词术语》。3总要求

为了确保本程序的实施,以下技术工作是必不可少的。3.1制订并实施可靠性计划

产品研制一开始便应制订并实施-一个有效的可靠性计划,确保最经济地达到全面的计划目标。具体要求见GB6992--86《可靠性与维修性管理》。3.2规定、论证和考核可靠性指标新产品研制时应规定产品最低可接受的可靠性要求。对系统(分系统)和设备的定量可靠性要求、可靠性指标的含义及其验证、测定方法(包括试验条件、失效判据和统计试验方案等)应在产品合同和标准的有关条款中加以明确规定。方案论证时要同时进行可靠性论证。产品鉴定和验收时应考核可国家标准局1986-1117发布

1987-10-01实施

靠性指标,考核不合格不能定型和出厂“。3.3制订并贯彻可靠性标准

GB6993--86

为了评价可靠性计划的执行情况,必须制订并贯彻系列可靠性标准。可靠性标准一般应包括可靠性工程管理办法、可靠性设计准则、可靠性设计程序、可靠性设计评审要求、可靠性设计文件会签审批程序、可靠性试验规范、工序质量控制规范、元器件筛选规范、元器件优选手册、失效率数据手册以及与可靠性有关的专项测试方法等。3.4进行可靠性设计

为了确保产品的固有可靠性,必须进行可靠性分析和预计,并运用可靠性技术进行可靠性设计。分析和预计时,应详细了解和充分考虑产品的功能要求、使用环境、工作模式和维修条件等情况,找出影响产品完成规定功能的薄弱环节,从总体方案的确定、元器件的正确选用到电路、结构、工艺的可靠性与维修性设计等方面,针对性地采取可靠性技术措施。3.5进行可靠性设计评审

在产品研制的各主要阶段应对可靠性设计质量及其实施情况进行评议和审查,以评价与确认设计方案,鉴别设计缺陷,提出提高产品可靠性的设计措施,为设计部门改进设计和修改设计文件提供信息,保证设计质量达到预定的可靠性要求。可靠性设计评审由厂、所级可靠性管理机构组织有关人员,按事先确定的可靠性设计评审要求进行。提交评审的主要技术文件需经可靠性主管工程师审查与会签。3.6对原材料、元器件实施系统的管理产品的研制与生产单位应制订原材料、元器件认定办法,编制原材料、元器件优选手册,对原材料、元器件的优选定点、采购、检验、试验分析、老炼筛选、数据统计和信息反馈等实施系统的管理。3.7进行可靠性试验

可靠性试验是监测、分析、评价和改进产品可靠性的重要手段。在进行性能试验、坏境试验的同时应进行可靠性试验。按试验目的区分,可靠性试验包括可靠性筛选试验、可靠性增长试验、可靠性鉴定试验和可靠性验收试验。新产品研制的可靠性试验计划应把重点放在可靠性增长试验上,力求在样机研制阶段暴露和排除设计、上艺、原材料和元器件等方面的系统性缺陷,避免正式投产后因修改设计而大量追加费用和拖延进度。研制阶段的可靠性增长试验计划取决于产品的复杂程度和成熟性。3.8加强工序质量控制

生产线工序质量控制是实现设计可靠性的重要保证。当由样机研制阶段转人试生产阶段时,应重点抓好工序质量控制,确定生产过程中的关键工序和关键质量控制点,制订相应工序和质量控制点的操作技术要求和质量检验标准。工序质量控制要求应编入工艺文件严格执行。3.9建立质量信息反馈网

产品的研制与生产单位应建和健企质量信息反馈网,及时做好质量信息的收集,分析、处理和反馈工作。质量信息反馈网应沟通上、下「序之间,研制、生产与使用之间以及元器件厂、所与整机、所之间的信息渠道,充分利用质量数据,提高产品的可靠性。4具体要求

4.1任务确定阶段

对国内外有关资料和现场使用、市场信息及用户要求等进行广泛的调查研究,初步确定任务要求和可靠性要求。

4.1.1充分了解研制任务要求。对研制产品的用途、工作模式和工作环境等进行深人调查,充分了解产品的功能、性能、可靠性以及环境条件等要求。4.1.2广泛进行市场调查与分析。掌握国内外类似产品的发展动态、达到的可靠性水平和实现的技术途径,综合分析现场使用、市场信息和用户要求,进行粗略的可靠性预计,初步论证可靠性要求的必要性和实现的可能性。

4.1.3确定可靠性指标。在确定研制任务,下达研制任务书时,从满足使用要求出发,根据需要207

可能,初步确定可靠性指标。

4.2方案论证与审定阶段

GB6993-86

对提出的儿种总体设计方案从性能、可靠性、维修性、安全性和经济性等方面进行全面分析和论证,作多方比较和评价。同时对论证提出的关键技术课题进行预先研究和突破,为择优选定总体设计方案、编制设计任务书和进行技术设计提供依据。4.2.1总体方案可靠性论证。论证系统总体性能指标的同时,进行可靠性指标论证、系统可靠性设计和总体方案可靠性论证。方案论证时,应根据提供的系统功能框图、可靠性框图,系统的复杂性和元器件的可靠性水平对系统进行可靠性分析和预计,反复论证总体设计方案的合理性与可行性,择优选定满足可靠性要求的总体设计方案。4.2.2分系统可靠性指标分配与论证。根据分系统的重要性和复杂性等因素将系统可靠性指标合理地分配到各个分系统,拟定分系统功能框图和可靠性框图。经进一步论证后,确定各个分系统的设计方案。

4.2.3关键技术预研。对方案论证中提出的关键技术(包括新技术、新工艺、新材料等)进行预先研究、试验和失效分析。在鉴定性能指标的同时,评价其可靠性。对存在的薄弱环节,提出具体的进措施,拟定可靠性增长计划。4.2.4可靠性方案审定。在方案论证和关键技术预研的基础上,对系统(分系统)总体设计方案进行可靠性审定和会签。可靠性方案审定一般应包括:系统(分系统)方案可靠性论证报告、关键技术预研报告、可靠性试验方案、关键原材料和元器件清单和设计任务书等。4.2.5拟定可靠性技术文件。在进行具体的技术设计之前,应根据系统(分系统)可靠性方案要求,制订相应的设计准则、设计评审要求。技术措施和试验方案等可靠性技术文件。4.3技术设计阶段

进行设备单元的电路、结构和关键工艺可靠性设计,具体贯彻落实可靠性设计准则和可靠性技术措施。

4.3.1可靠性指标分配。根据分系统可靠性框图提供的逻辑关系进行可靠性分析,将分系统可靠性指标合理地分配到设备、设备单元、部件以至元器件。4.3.2电路、结构和关键1艺可靠性设计。具体贯彻落实可靠性设计准则和降额设计、热设计、容差设计、机械防护设计、气候防护设计、电磁兼容设计、过应力防护设计、亢余设计、维修性设计、安全性设计和人机工程设计等可靠性技术措施。4.3.3电路可靠性预计与分析。当电路设计初步确定后,应对电路进行可靠性预计,检查电路是否达到预定可靠性指标要求。与此同时,进行失效模式、效应及危害度分析(FMECA)和容差分析,发现设计的薄弱环节,修改设计或重新进行可靠性分配,使设备的平均无故障工作时间(或可靠度)预计值大于统计试验方案平均无故障工作时间(或可靠度)假设值的上限值。预计和分析结果应作为可靠性设计报告的重要组成部分。4.3.4可靠性进与验证。对可靠性预计与分析中确定的明显影响可靠性的薄弱环节(包括关键性部件、电路和工艺等)采取特殊可靠性措施,并进行必要的环境试验、电源电压拉偏试验和失效分析,验证改进措施的有效性。

4.3.5可霏性设计审查。对提交的设备电原理图、印制板排列图、结构图、可靠性预计与分析报告和关键部件、电路、结构、J艺试验报告等技术文件进行可靠性设计审查与会签。审查时,应特别注意产品薄弱环节的可靠性技术措施是否落实,可靠性预计与分析是否正确,及时发现和纠正设计缺陷可靠性设计审查不合格不得进行样机研制。4.4样机研制(设计定型)阶段

按技术设计阶段拟定的技术文件进行样机的研制、试验、评价和改进。验证可靠性技术措施和关键工艺的适用性,使样机可靠性增长达到预定计划要求。4.4.1可靠性筛选试验。对重要的元器件、部件和设备单元进行必要的可靠性筛选试验。筛选项!1、208

GB6993—86

应力等级和合格标准视产晶的特点和要求而定。4.4.2样机可靠性增长试验。在样机性能试验通过后,进行环境试验和可靠性增长试验。通过失效分析,及时暴露和排除系统性缺陷,使样机可靠性达到预定增长计划要求。4.4.3样机系统联试和现场试用。在样机环境试验和可靠性鉴定试验含格的基础上,组织系统联试和现场试用。

4.4.4可靠性设计评审。根据提交的可靠性设计报告(包括预计与分配报告、失效分析及改进措施报告和具体电路、结构设计报告)、性能测试报告、环境试验报告、可靠性增长试验报告、可靠性鉴定试验报告、系统联试和用户试用报告、关键原材料和元器件质量认定报告以及成套的设计文件和关键工艺文件等,对设计楚型样机进行综合评定,并修改和完善设计与关键工艺文件,进行可靠性会签。4.5试生产(生产定型)阶段

按设计定型的技术文件进行小批量试生产,验证设计、工艺的可生产性,形成和完善成套的工艺文件,采取质量保证措施,使产品可靠性增长达到预定的设计要求。4.5.1试生产前的准备。编制关键件明细表,对重点控制的兀器件、部件、电路、结构和关键.工艺的质量特性、加工序和检验要求作出明确的规定。4.5.2元器件的认定与筛选。对元器件进一步落实定点供应和质量认定,完善元器件老炼筛选规范。对有特殊要求的元器件应规定特殊的老炼筛选规范,保证装机器件的质量。4.5.3部件、设备单元和设备的组装与筛选。按规定的I艺流程和.I序操作要求组装和调试部件、设备单和设备,进行可靠性筛选试验,暴露和排除设计、工艺缺陷。4.5.4设备环境试验和可靠性增长试验。按试验方案要求对设备进行环境试验和可靠性增长试验,必要时,还应组织现场试用,继续暴露设计、工艺缺陷,并有针对性地采取改进措施,使设备可靠性达到预定的设计要求。

4.5.5技术文件的补充和完善。通过对认定、老炼筛选、装配、焊接、调试和试验等质量控制点的检测与分析,进一步验证设计方案和生产工艺,补充和完善设计、工艺文件。4.5.6非产定型可靠性评审。通过小批量试生产和规定的各项试验与分析,对亡艺文件的正确性、完整性和统一性,工序质量控制方案和实施图表,生产线的质量检测手段,试生产中提出的设计、艺改进措施及有效性和产品的可靠性水平进行可靠性评审。对提交的各项报告和技术文件(包括试生产总结报告、金面测试报告、环境试验报告、可靠性增长试验报告、可靠性鉴定试验报告、质量分析报告、改进措施及有效性报告以及正式投产所需的工艺文件)进行可靠性会签。4.6正式投产阶段

建立能够稳定生产合格品的生产线。抓好每个生产环节的质量控制,严格执行批准的技术文件,保证产品可靠性指标的实现。

4.6.1生产线检查与监督。正式投产前,应对生产线进行全面的检查。要求具备:满足设计要求的成套工艺文件;鉴定合格的生产、工艺装备和试验设备;经认定合格的原材料、元器件、在制品和成昂件;符合生产要求的工作环境,经考核合格的操作人员。对述条件应实施有效的监督。4.6.2J序质量控制。严格执行I艺文件要求,对生产过程实施质量控制。对可靠性有明显影响的关键二序和关键件应设置质量控制点,进行重点检测与择制,确保加11质量。4.6.3出厂前产品可靠性试验。产品交付使用前应在规定的环境应力下进行老炼筛选,以剔除由」1艺,无器件等所造成的早期失效。按产帮标准规定进行环境试验和可靠性验收试验,提交试验综合评定报告。对于大型、复杂、“次性产品的试验考核办法,可由使用方与生产方共同商定。4.6.4建立质量档案。对已确定的关键1序和关键件应建立质量档案,组装与调试应附有.1序质量记求卡片,以保证追踪查询时具有完整的记录。产品包装合格后,应随机附有记录调整、试验、运行情况的历长,凡通电运行均应详细记录工作项目和通电作时间、出现故障的现象、部位、原因和排除故障所用的方法“时间。社“产品成附有使用维护说明书,提供各项试验记录和试验报待。209

GB6993--86

附加说明:

本标准由中华人民共和国电子工业部提出。本标准由全国电工电子可靠性与维修性标准化技术委员会组织制订。本标准由电子工业部五所负责起草。本标准主要起草人何春鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

系统和设备研制生产中的

可靠性程序wwW.bzxz.Net

Reliability procedure for

system and equipment development aad productionUDC 621.3-192

.001.5

GB 6993-86

系统和设备的固有可靠性水平直接取决下研制、生产单位对可靠性工作的重视程度和在研制、生产中所采取的可靠性措施。为了确保达到预定的可靠性指标,取得最佳的综合经济效益,必须根据系统和设备的复杂程度、技术成熟程度和本单位的具体情况,有目标,有组织,有计划地依照一定的程序开展可靠性工作。

1.1目的

本标准为电工电子系统和设备的研制与生产中的可靠性程序规定了总要求,阶段划分以及各阶段的主要任务与工作步骤。

1.2用途

本标准为电工电子系统和设备(以下简称产品)的研制与生产单位制订具体产品可靠性程序或实施细则提供依据。

2名词术语及定义

2.1可靠性计划(reliabilityprogram)可靠性计划是指为达到预定可靠性指标而制订的可靠性工作计划。它包括任务内容、进度要求、保障条件以及为实施可靠性计划的组织和技术措施等。可靠性计划是研制、生产计划的重要组成部分。2.2可靠性程序(reliability procedure)可靠性程序是指对研制、生产过程中可靠性工作内容及其先后联系的顺序所做的一种规定。它包括研制、生产过程中可靠性工作的阶段划分以及各阶段的主要任务与工作步骤。可靠性程序是可靠性计划的重要组成部分。

其余名词术语及定义按GB3187-82《可靠性基本名词术语及定义》和GB2422-81《电上电子产品基本环境试验规程名词术语》。3总要求

为了确保本程序的实施,以下技术工作是必不可少的。3.1制订并实施可靠性计划

产品研制一开始便应制订并实施-一个有效的可靠性计划,确保最经济地达到全面的计划目标。具体要求见GB6992--86《可靠性与维修性管理》。3.2规定、论证和考核可靠性指标新产品研制时应规定产品最低可接受的可靠性要求。对系统(分系统)和设备的定量可靠性要求、可靠性指标的含义及其验证、测定方法(包括试验条件、失效判据和统计试验方案等)应在产品合同和标准的有关条款中加以明确规定。方案论证时要同时进行可靠性论证。产品鉴定和验收时应考核可国家标准局1986-1117发布

1987-10-01实施

靠性指标,考核不合格不能定型和出厂“。3.3制订并贯彻可靠性标准

GB6993--86

为了评价可靠性计划的执行情况,必须制订并贯彻系列可靠性标准。可靠性标准一般应包括可靠性工程管理办法、可靠性设计准则、可靠性设计程序、可靠性设计评审要求、可靠性设计文件会签审批程序、可靠性试验规范、工序质量控制规范、元器件筛选规范、元器件优选手册、失效率数据手册以及与可靠性有关的专项测试方法等。3.4进行可靠性设计

为了确保产品的固有可靠性,必须进行可靠性分析和预计,并运用可靠性技术进行可靠性设计。分析和预计时,应详细了解和充分考虑产品的功能要求、使用环境、工作模式和维修条件等情况,找出影响产品完成规定功能的薄弱环节,从总体方案的确定、元器件的正确选用到电路、结构、工艺的可靠性与维修性设计等方面,针对性地采取可靠性技术措施。3.5进行可靠性设计评审

在产品研制的各主要阶段应对可靠性设计质量及其实施情况进行评议和审查,以评价与确认设计方案,鉴别设计缺陷,提出提高产品可靠性的设计措施,为设计部门改进设计和修改设计文件提供信息,保证设计质量达到预定的可靠性要求。可靠性设计评审由厂、所级可靠性管理机构组织有关人员,按事先确定的可靠性设计评审要求进行。提交评审的主要技术文件需经可靠性主管工程师审查与会签。3.6对原材料、元器件实施系统的管理产品的研制与生产单位应制订原材料、元器件认定办法,编制原材料、元器件优选手册,对原材料、元器件的优选定点、采购、检验、试验分析、老炼筛选、数据统计和信息反馈等实施系统的管理。3.7进行可靠性试验

可靠性试验是监测、分析、评价和改进产品可靠性的重要手段。在进行性能试验、坏境试验的同时应进行可靠性试验。按试验目的区分,可靠性试验包括可靠性筛选试验、可靠性增长试验、可靠性鉴定试验和可靠性验收试验。新产品研制的可靠性试验计划应把重点放在可靠性增长试验上,力求在样机研制阶段暴露和排除设计、上艺、原材料和元器件等方面的系统性缺陷,避免正式投产后因修改设计而大量追加费用和拖延进度。研制阶段的可靠性增长试验计划取决于产品的复杂程度和成熟性。3.8加强工序质量控制

生产线工序质量控制是实现设计可靠性的重要保证。当由样机研制阶段转人试生产阶段时,应重点抓好工序质量控制,确定生产过程中的关键工序和关键质量控制点,制订相应工序和质量控制点的操作技术要求和质量检验标准。工序质量控制要求应编入工艺文件严格执行。3.9建立质量信息反馈网

产品的研制与生产单位应建和健企质量信息反馈网,及时做好质量信息的收集,分析、处理和反馈工作。质量信息反馈网应沟通上、下「序之间,研制、生产与使用之间以及元器件厂、所与整机、所之间的信息渠道,充分利用质量数据,提高产品的可靠性。4具体要求

4.1任务确定阶段

对国内外有关资料和现场使用、市场信息及用户要求等进行广泛的调查研究,初步确定任务要求和可靠性要求。

4.1.1充分了解研制任务要求。对研制产品的用途、工作模式和工作环境等进行深人调查,充分了解产品的功能、性能、可靠性以及环境条件等要求。4.1.2广泛进行市场调查与分析。掌握国内外类似产品的发展动态、达到的可靠性水平和实现的技术途径,综合分析现场使用、市场信息和用户要求,进行粗略的可靠性预计,初步论证可靠性要求的必要性和实现的可能性。

4.1.3确定可靠性指标。在确定研制任务,下达研制任务书时,从满足使用要求出发,根据需要207

可能,初步确定可靠性指标。

4.2方案论证与审定阶段

GB6993-86

对提出的儿种总体设计方案从性能、可靠性、维修性、安全性和经济性等方面进行全面分析和论证,作多方比较和评价。同时对论证提出的关键技术课题进行预先研究和突破,为择优选定总体设计方案、编制设计任务书和进行技术设计提供依据。4.2.1总体方案可靠性论证。论证系统总体性能指标的同时,进行可靠性指标论证、系统可靠性设计和总体方案可靠性论证。方案论证时,应根据提供的系统功能框图、可靠性框图,系统的复杂性和元器件的可靠性水平对系统进行可靠性分析和预计,反复论证总体设计方案的合理性与可行性,择优选定满足可靠性要求的总体设计方案。4.2.2分系统可靠性指标分配与论证。根据分系统的重要性和复杂性等因素将系统可靠性指标合理地分配到各个分系统,拟定分系统功能框图和可靠性框图。经进一步论证后,确定各个分系统的设计方案。

4.2.3关键技术预研。对方案论证中提出的关键技术(包括新技术、新工艺、新材料等)进行预先研究、试验和失效分析。在鉴定性能指标的同时,评价其可靠性。对存在的薄弱环节,提出具体的进措施,拟定可靠性增长计划。4.2.4可靠性方案审定。在方案论证和关键技术预研的基础上,对系统(分系统)总体设计方案进行可靠性审定和会签。可靠性方案审定一般应包括:系统(分系统)方案可靠性论证报告、关键技术预研报告、可靠性试验方案、关键原材料和元器件清单和设计任务书等。4.2.5拟定可靠性技术文件。在进行具体的技术设计之前,应根据系统(分系统)可靠性方案要求,制订相应的设计准则、设计评审要求。技术措施和试验方案等可靠性技术文件。4.3技术设计阶段

进行设备单元的电路、结构和关键工艺可靠性设计,具体贯彻落实可靠性设计准则和可靠性技术措施。

4.3.1可靠性指标分配。根据分系统可靠性框图提供的逻辑关系进行可靠性分析,将分系统可靠性指标合理地分配到设备、设备单元、部件以至元器件。4.3.2电路、结构和关键1艺可靠性设计。具体贯彻落实可靠性设计准则和降额设计、热设计、容差设计、机械防护设计、气候防护设计、电磁兼容设计、过应力防护设计、亢余设计、维修性设计、安全性设计和人机工程设计等可靠性技术措施。4.3.3电路可靠性预计与分析。当电路设计初步确定后,应对电路进行可靠性预计,检查电路是否达到预定可靠性指标要求。与此同时,进行失效模式、效应及危害度分析(FMECA)和容差分析,发现设计的薄弱环节,修改设计或重新进行可靠性分配,使设备的平均无故障工作时间(或可靠度)预计值大于统计试验方案平均无故障工作时间(或可靠度)假设值的上限值。预计和分析结果应作为可靠性设计报告的重要组成部分。4.3.4可靠性进与验证。对可靠性预计与分析中确定的明显影响可靠性的薄弱环节(包括关键性部件、电路和工艺等)采取特殊可靠性措施,并进行必要的环境试验、电源电压拉偏试验和失效分析,验证改进措施的有效性。

4.3.5可霏性设计审查。对提交的设备电原理图、印制板排列图、结构图、可靠性预计与分析报告和关键部件、电路、结构、J艺试验报告等技术文件进行可靠性设计审查与会签。审查时,应特别注意产品薄弱环节的可靠性技术措施是否落实,可靠性预计与分析是否正确,及时发现和纠正设计缺陷可靠性设计审查不合格不得进行样机研制。4.4样机研制(设计定型)阶段

按技术设计阶段拟定的技术文件进行样机的研制、试验、评价和改进。验证可靠性技术措施和关键工艺的适用性,使样机可靠性增长达到预定计划要求。4.4.1可靠性筛选试验。对重要的元器件、部件和设备单元进行必要的可靠性筛选试验。筛选项!1、208

GB6993—86

应力等级和合格标准视产晶的特点和要求而定。4.4.2样机可靠性增长试验。在样机性能试验通过后,进行环境试验和可靠性增长试验。通过失效分析,及时暴露和排除系统性缺陷,使样机可靠性达到预定增长计划要求。4.4.3样机系统联试和现场试用。在样机环境试验和可靠性鉴定试验含格的基础上,组织系统联试和现场试用。

4.4.4可靠性设计评审。根据提交的可靠性设计报告(包括预计与分配报告、失效分析及改进措施报告和具体电路、结构设计报告)、性能测试报告、环境试验报告、可靠性增长试验报告、可靠性鉴定试验报告、系统联试和用户试用报告、关键原材料和元器件质量认定报告以及成套的设计文件和关键工艺文件等,对设计楚型样机进行综合评定,并修改和完善设计与关键工艺文件,进行可靠性会签。4.5试生产(生产定型)阶段

按设计定型的技术文件进行小批量试生产,验证设计、工艺的可生产性,形成和完善成套的工艺文件,采取质量保证措施,使产品可靠性增长达到预定的设计要求。4.5.1试生产前的准备。编制关键件明细表,对重点控制的兀器件、部件、电路、结构和关键.工艺的质量特性、加工序和检验要求作出明确的规定。4.5.2元器件的认定与筛选。对元器件进一步落实定点供应和质量认定,完善元器件老炼筛选规范。对有特殊要求的元器件应规定特殊的老炼筛选规范,保证装机器件的质量。4.5.3部件、设备单元和设备的组装与筛选。按规定的I艺流程和.I序操作要求组装和调试部件、设备单和设备,进行可靠性筛选试验,暴露和排除设计、工艺缺陷。4.5.4设备环境试验和可靠性增长试验。按试验方案要求对设备进行环境试验和可靠性增长试验,必要时,还应组织现场试用,继续暴露设计、工艺缺陷,并有针对性地采取改进措施,使设备可靠性达到预定的设计要求。

4.5.5技术文件的补充和完善。通过对认定、老炼筛选、装配、焊接、调试和试验等质量控制点的检测与分析,进一步验证设计方案和生产工艺,补充和完善设计、工艺文件。4.5.6非产定型可靠性评审。通过小批量试生产和规定的各项试验与分析,对亡艺文件的正确性、完整性和统一性,工序质量控制方案和实施图表,生产线的质量检测手段,试生产中提出的设计、艺改进措施及有效性和产品的可靠性水平进行可靠性评审。对提交的各项报告和技术文件(包括试生产总结报告、金面测试报告、环境试验报告、可靠性增长试验报告、可靠性鉴定试验报告、质量分析报告、改进措施及有效性报告以及正式投产所需的工艺文件)进行可靠性会签。4.6正式投产阶段

建立能够稳定生产合格品的生产线。抓好每个生产环节的质量控制,严格执行批准的技术文件,保证产品可靠性指标的实现。

4.6.1生产线检查与监督。正式投产前,应对生产线进行全面的检查。要求具备:满足设计要求的成套工艺文件;鉴定合格的生产、工艺装备和试验设备;经认定合格的原材料、元器件、在制品和成昂件;符合生产要求的工作环境,经考核合格的操作人员。对述条件应实施有效的监督。4.6.2J序质量控制。严格执行I艺文件要求,对生产过程实施质量控制。对可靠性有明显影响的关键二序和关键件应设置质量控制点,进行重点检测与择制,确保加11质量。4.6.3出厂前产品可靠性试验。产品交付使用前应在规定的环境应力下进行老炼筛选,以剔除由」1艺,无器件等所造成的早期失效。按产帮标准规定进行环境试验和可靠性验收试验,提交试验综合评定报告。对于大型、复杂、“次性产品的试验考核办法,可由使用方与生产方共同商定。4.6.4建立质量档案。对已确定的关键1序和关键件应建立质量档案,组装与调试应附有.1序质量记求卡片,以保证追踪查询时具有完整的记录。产品包装合格后,应随机附有记录调整、试验、运行情况的历长,凡通电运行均应详细记录工作项目和通电作时间、出现故障的现象、部位、原因和排除故障所用的方法“时间。社“产品成附有使用维护说明书,提供各项试验记录和试验报待。209

GB6993--86

附加说明:

本标准由中华人民共和国电子工业部提出。本标准由全国电工电子可靠性与维修性标准化技术委员会组织制订。本标准由电子工业部五所负责起草。本标准主要起草人何春鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB17945-2024 消防应急照明和疏散指示系统

- GB/T24974—2010 收费用手动栏杆

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T13985-1992 照相机操作力和强度

- GB/T6397-1986 金属拉伸试验试样

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2