- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 544-1994 玻璃纤维拉丝炉热平衡测定与计算方法

标准号:

JC/T 544-1994

标准名称:

玻璃纤维拉丝炉热平衡测定与计算方法

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

1994-03-26 -

实施日期:

1994-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

355.50 KB

标准ICS号:

91.110中标分类号:

建材>>建材机械与设备>>Q93玻璃、玻璃纤维用设备

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了玻璃纤维拉丝炉热平衡的准定准则、测定步骤及计算方法。本标准适用于玻璃纤维拉丝炉热平衡的热平衡测定与计算。 JC/T 544-1994 玻璃纤维拉丝炉热平衡测定与计算方法 JC/T544-1994

部分标准内容:

中华人民共和国建材行业标准

JC/T544-94

玻璃纤维拉丝炉热平衡测定与

计算方法

1994-03-26发布

国家建筑材料工业局发布

1994-12-01实施

中华人民共和国建材行业标准

玻璃纤维拉丝炉热平衡测定与

计算方法

主题内容与适用范围

本标准规定了玻璃纤维拉丝炉热平衡的测定准则、测定步骤及计算方法。本标准适用于玻璃纤维拉丝炉的热平衡测定与计算。2仪器

2.1光学高温计:允许偏差为测量值的土1.4%。2.2表面温度计:0~500℃,分度值1℃。2.3直流电位差计(附补偿导线):测范围一1~103mV,精度不低于0.5级。2.4单铂热电偶(附双孔刚玉套管):允许偏差为测量值的士0.4%。2.5铂合金套管及支架:套管直径10mm,套管长度1m。2.6秒表:量程不小于2h,分度值0.01s。2.7温度计:0~100℃,分度值0.1℃。2.8单相瓦特表:实测值在量程范围的1/5~4/5,精度0.5级。JC/T544-94

2.9电动式或电磁式电压电流表实测值在量程范围的1/5~4/5,精度0.5级2.10互感器:实测值在量程范围的1/5~4/5,精度0.5级。2.11磅秤:0~~50kg感量25g。

2.12塑料桶:容量10L左右。

3测定准则

3.1每台拉丝炉测定时间为2h。

3.2测定必须在同工况下进行。

3.3测定必须在拉丝炉作业正常,连续生产的条件下进行,3.4测定应同步进行。

3.5纤维成型温度基准:

中碱,μ=101.90Pas,th-1260℃无碱,=10l.65Pa.S,tbx-1280℃3.6本标准中热平衡计算采用正平衡计算方法。4符号、代号

本标准采用的符号、代号见附录A(补充件)。国家建筑材料工业局1994-03-26批准1994-12-01实施

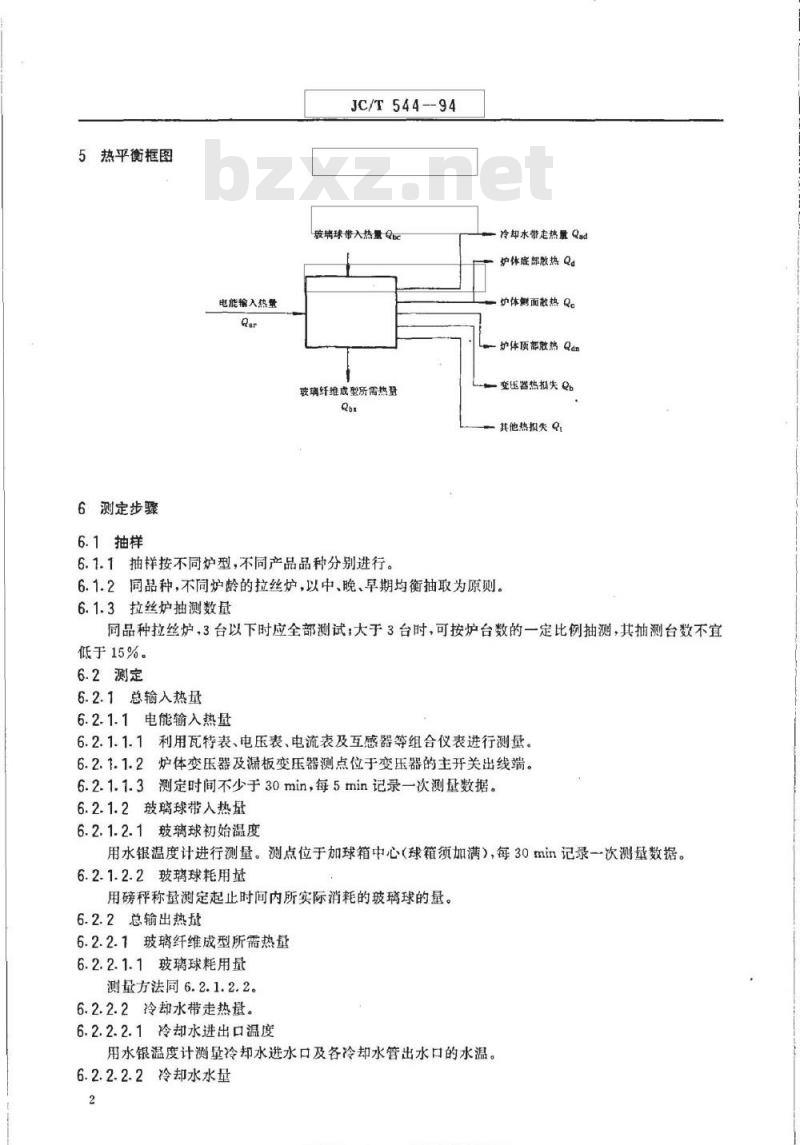

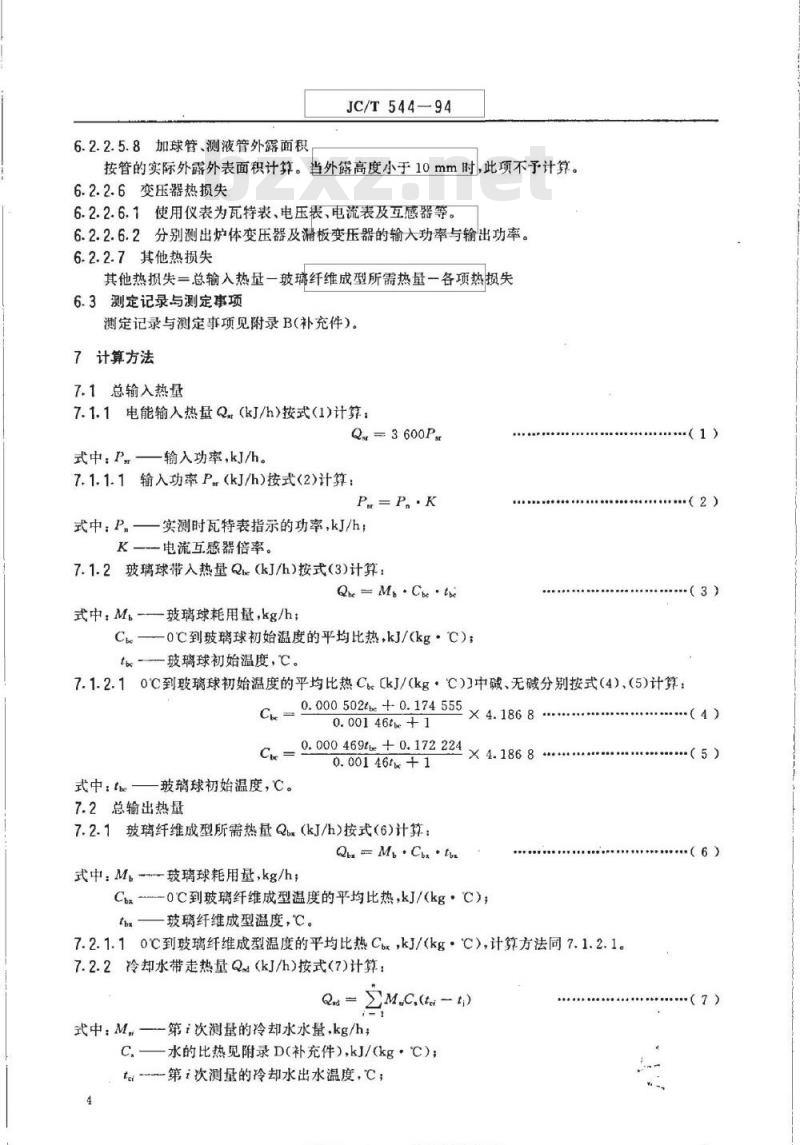

5热平衡框图

6测定步骤

6.1抽样

电能输入热量

JC/T544--94

玻璃球带入热量Qmc

玻璃纤维成型所需热墅

6.1.1抽样按不同炉型,不同产品品种分别进行。冷却水带走热量Qad

炉体底部散热Qa

一炉体侧面散热Q。

炉体项部散热Qdn

变压器热据失2

其他热损失Q

6.1.2同品种,不同炉龄的拉丝炉,以中、晚、早期均衡抽取为原则。6.1.3拉丝炉抽测数量

同品种拉丝炉,3台以下时应全部测试大于3台时,可按炉台数的一定比例抽测,其抽测台数不宜低于15%。

6.2测定

6.2.1总输入热量

6.2.1.1电能输入热量

6.2.1.1.1利用瓦特表、电压表、电流表及互感器等组合仪表进行测量。6.2.1.1.2炉体变压器及漏板变压器测点位于变压器的主开关出线端。6.2.1.1.3测定时间不少于30min,每5min记录一次测量数据。6.2.1.2玻璃球带入热量

6.2.1.2.1玻璃球初始温度

用水银温度计进行测量。测点位于加球箱中心(球箱须加满),每30min记录一次测量数据。6.2.1.2.2玻璃球耗用量

用磅秤称量测定起止时间内所实际消耗的玻璃球的量。6.2.2总输出热量

6.2.2.1玻璃纤维成型所需热量

6.2.2.1.1玻璃球耗用量

测量方法同6.2.1.2.2。

6.2.2.2冷却水带走热量。

6.2.2.2.1冷却水进出口温度

用水银温度计测量冷却水进水口及各冷却水管出水口的水温。6.2.2.2.2冷却水水量

标连费技图

通备装标准行业

JC/T544--94

用秒表、磅秤及塑料桶等测量各冷却水管的出水流量6.2.2.3炉体底部散热

6.2.2.3.1漏板温度

用光学高温计测量漏板左、中、右三区域的温度,每区域测王次数据,取其算术平均值作为板亮度温度。

6.2.2.3.2炉体底表面温度

用表面温度计测量炉底表面温度,测点分布见附录C(补充件)6.2.2.3.3地面温度

用表面温度计测量。测点位于漏板正下方地面上,测量时尽量保持地面干燥,测量次数不得少于3次,取其算术平均值。

6.2.2.3.4环境温度

用水银温度计测量。沿拉丝炉前侧面中心垂直向外方向,每隔0.5m取一测点,共取六点,求其算术平均值作为环境温度。

6.2.2.3.5漏板面积

按设计图纸计算。

漏板面积一漏板底面面积一漏孔面积十漏板侧壁外露面积十漏嘴外表面积6.2.2.3.6炉体底表面面积

按设计尺寸计算。

炉底表面面积一炉底总面积一漏板底面积6.2.2.4炉体侧面散热

6.2.2.4.1侧表面温度

使用表面温度计测量。测点分布见附录C(补充件),碳棒孔等预留孔应用保温砖封住。6.2.2.4.2环境温度

测量方法同6.2.2.3.4。

6.2.2.4.3侧表面面积

按设计尺寸计算。规定站在拉丝操作区观看拉丝炉,面向操作区为前侧面,面向机组平台为后侧面,左手面为左侧面,右手面为右侧面。6.2.2.5炉体顶部散热

6.2.2.5.1炉顶表面温度

使用表面温度计测量。测点分布见附录D(补充件)。6.2.2.5.2加球管、测液管外表面温度使用表面温度计测量。测点位于外露长度的中点处,每管测点不少于2点,取其算术平均值。6.2.2.5.3加球管、测液管下口气体温度使用电子电位差计及单铂热电偶测量。测点位于各管下口处。取其算术平均值。6.2.2.5.4加球管、测液管上口气体温度使用仪表同6.2.2.5.3。测点位于各管上口处,取其算术平均值。6.2.2.5.5环境温度

测量方法同6.2.2.3.4。

6.2.2.5.6炉顶表面积

按设计尺寸计算。

炉顶表面积一炉顶总面积一各预留孔截面积6.2.2.5.7加球孔、测液孔截面积按设计尺寸计算。

6.2.2.5.8加球管、测液管外露面积JC/T544-94

按管的实际外露外表面积计算。当外露高度小于10mm时,此项不予计算。6.2.2.6变压器热损失

6.2.2.6.1使用仪表为瓦特表、电压表电流表及互感器等。6.2.2.6.2分别测出炉体变压器及漏板变压器的输大功率与输出功率。6.2.2.7其他热损失

其他热损失=总输入热量一玻璃纤维成型所需热量一各项热损失6.3测定记录与测定事项

测定记录与测定事项见附录B(补充件)。7计算方法

7.1总输入热量

7.1.1电能输入热量Q(kJ/h)按式(1)计算:Q=3600Psr

式中:P—

输入功率,kJ/h。

7.1.1.1输入功率P(kJ/h)按式(2)计算:P.r=P.·K

式中:P,—实测时瓦特表指示的功率,kJ/hK—电流互感器倍率。

7.1.2玻璃球带入热量Qk(kJ/h)按式(3)计算:QheM·Ce·te

式中:M.—玻璃球耗用量,kg/h;Ck——0C到玻璃球初始温度的平均比热,kJ/(kg·℃);t玻璃球初始温度,℃。

(1))

(2)

-(3)

7.1.2.10℃到玻璃球初始温度的平均比热Cb.(kJ/(kg·C))中碱、无碱分别按式(4)、(5)计算0.0 502t+0.174 555×4.186 8

式中:te

0.00146t+1

0. 000 469t±0.172 224 × 4.186 8 0.00146t+1

玻璃球初始温度,℃。

7.2总输出热量

7.2.1玻璃纤维成型所需热量Qbx(kJ/h)按式(6)计算:QuMChx·Tb

式中:M,-玻璃球耗用量,kg/h;Cx-0C到玻璃纤维成型温度的平均比热,kJ/(kg·C);thx

玻璃纤维成型温度,℃。

7.2.1.10℃到玻璃纤维成型温度的平均比热Cbx,kJ/(kg·℃),计算方法同7.1.2.1。7.2.2冷却水带走热量Q(kJ/h)按式(7)计算:Q

第i次测量的冷却水水量,kg/h,式中:M.一

水的比热见附录D(补充件),kJ/(kg·℃);c.

te第i次测量的冷却水出水温度,℃,4

标浓控

(4)

(5)

(6)

冷却水进水温度,℃

7.2.3炉体底部散热Qa,kJ/h

JC/T544—94

7.2.3.1漏板对流散热Qud(kJ/h)按式(8)计算:QL-1.8(tL-to)2)

25X4.1868A

式中:t-

漏板温度,℃,

环境温度,℃,

Al—漏板面积,m2;

t漏板亮度温度,℃;

—高温铂的黑度,见附录D(补充件)。-0.65ln

7.2.3.2漏板辐射散热Qu(kJ/h)按式(10)计算:QLr=Qoet

式中:α。

fdm+2734

绝对黑体的辐射系数见附录D(补充件),kJ/(m,hK*);高温铂的黑度;

漏板温度,℃;

漏板下方地面温度,℃,

漏板面积,m;

辐射角系数,见附录D(补充件)。7.2.3.3炉底表面散热Q%(kJ/h)按式(11)计算:Qn aaAg(tah- to)

(ta+273)4

to+273

1.8(tdb-t.)0.25+4

式中:ad一炉体底面散热系数,kJ/(m2.h.℃);Aa-一炉体底面面积,m,

炉底表面温度,℃;

t。—环境温度,℃。

7.2.3.4炉体底部散热Q(kJ/h)按式(13)计算:tab - to

Qa=-QL+Qt+Qa

式中:Qua

漏板对流散热,kJ/h;

漏板辐射散热,kJ/h;

炉底表面散热,kj/h。

7.2.4炉体侧面散热Q。,kJ/h

7.2.4.1左侧面散热Q(kJ/h)按式(14)计算:Qx = Qx A(te- ro)

(+273)

2.2(t—to)0.25+

式中:α

左侧面散热系数,kJ/(m·h·℃),左侧面面积,m

(to+273)

各类玩准行业格料急带下载

·(9)

(10)

(12)

(13)

·(14)

·(15)

t。—环境温度,℃;

一左侧表面温度,℃。

7.2.4.2右侧面散热QekJ/h

计算方法同7.2.4.1。

7.2.4.3前侧面散热Q,kJ/h

计算方法同7.2.4.1。

7.2.4.4后侧面散热Qhe,kJ/h

计算方法同7.2.4.1。

JC/T544--94

7.2.4.5炉体侧面散热Q.(kJ/h)按式(16)计算:Q=Q+Q+Q+Q

式中:Q—

左侧面散热,kJ/h;

Qe右侧面散热,kJ/h;

Qg——前侧面散热,kJ/h

一后侧面散热,kJ/h。

7.2.5炉体顶部散热Qdm,kJ/h

7.2.5.1顶表面散热Qnb(kJ/h)按式(17)计算:Qanb = adnAan (tab - to)

(ldnb+2734

2.8(tab—t)o.25+4

式中:aan

顶面散热系数,kJ/(m·h·℃)顶面面积,m2

顶表面温度,℃;

环境温度,℃。

(t。+273)

7.2.5.2加球孔、测液孔辐射散热Qur((kJ/h)按式(19)计算:【(+273)(t+273)

Qxr aal

式中:α.

绝对黑体的辐射系数,kJ/(m2.h·K\);加球孔,测液孔下口处气体温度,℃C;加球孔、测液孔面积,m,

门孔系数,数值查附录D(补充件)中门孔系数计算图。A

7.2.5.3加球孔、测液孔逸出气体热损失Q,(kJ/h)按式(20)计算:Qky=3600+A

式中:w

2gH(rh-Tk)

XCta273+tx

流股压缩系数,见附录D(补充件);加球孔、测液孔面积,m;

重力加速度见附录D(补充件),m/s3;加球孔、测液孔高度,m

一加球孔、测液孔上口温度下空气重度,kg/m;一加球孔、测液孔下口温度下空气重度,kg/m;rkx

一oC时空气的比热见附录D(补充件),kJ/(kg,℃);Co

加球孔、测液孔下口处气体温度,℃。(16)

(17)

(18)

·(19)

7.2.5.4加球管、测液管外露外表面对周围环境的对流与辐射散热Q(kJ/h)按式(21).(22)计算:6

am各类标准行业资料免带下载

式中:aw

JC/T544-94

QwawA(tuto)

(taw+273)4

2.2(tgw—to)0.25+agc

管外表面散热系数,kJ/(m2·h·C)加球管、测液管外露外表面积,m;-加球管、测液管外露外表面温度,℃,环境温度,℃;

-绝对黑体的辐射系数,kJ/m2.h·K*);刚玉管的黑度,见附录D(补充件)7.2.5.5炉体顶部散热Q4(kJ/h)按式(23)计算:to+27314

Qan=Qdnb+Qu+Qky+Qa

式中:Qdnb-

一顶表面散热,kJ/h:

Qkr加球孔、测液孔辐射散热,kJ/h,Qky—加球孔、测液孔逸出气体热损失,kJ/h;X4.1868

Q一一加球管、测液管外露外表面对周围环境的对流与辐射散热,kJ/h。7.2.6变压器热损失Q.,kJ/h

7.2.6.1炉体变压器损耗P。(kJ/h)按式(24)计算:P,-Pe- Pe2

一炉体变压器一次侧功率,kJj/h;式中:P.-

一炉体变压器二次侧功率,kJ/h。7.2.6.2漏板变压器损耗PL(kJ/h)按式(25)计算:PL= PL PL2

式中:Pu

漏板变压器一次侧功率,kJ/h;漏板变压器二次侧功率,kj/h。7.2.6.3变压器热损失Q(kJ/h)按式(26)计算:Q=3600(P+PL)

式中:P.—炉体变压器损耗,kJ/h;PL

-漏板变压器损耗,kJ/h。

7.2.7其他热损失Q(kJ/h)按式(27)计算:Q=(Q+Q)-(Qx+Q+Qa+Q+Qdn+Q)

式中Q.—电能输入热量,kJ/h

Qie—玻璃球带入热量,kJ/h;

(21)

....*.(22)

(23)

(25)

(26)

·(27)

JC/T544—94

Qt—玻璃纤维成型所需热量,kJ/h;Qa—冷却水带走热量,kJ/h;

Qa-炉体底部散热,kJ/h;

Q。炉体侧面散热,kJ/h;

一炉体顶部散热,kJ/h;

一变压器热损失,kJ/h。

7.3热效率7(%)按式(28)计算:QbzxZ.net

Q=Q—Qb

式中:Q一有效热量,数值上等于熔化玻璃球所需热量,kJ/h,Qar

一总输入热量,kJ/h;

一玻璃纤维成型所需热量,kJ/h;Q——玻璃球带人热量,kJ/h。

8数据处理

按GB8170《数值修约规则》执行。9热平衡计算结果

热平衡计算结果汇总见表1。

热收入项目

电能输入热量Q.r

玻璃球带入热量Q

有效热量QykJ

热效率n,%

百分数

热支出项目

玻璃纤维成型所需热量Qhs

冷却水带走热量Qa

炉体底部散热量Q

炉体侧面散热量Q。

护体顶部散热量Qa

变压器热损失Q

其他热损失Q:

百分数

A1符号、代号与说明如下:

拉丝炉底面面积,m

拉丝炉顶面面积,m;

加球孔、测液孔面积,m;

JC/T544--94

附录A

符号、代号与说明

(补充件)

加球管、测液管外露外表面积,m;Ahe拉丝炉后侧面面积,m;

漏板面积,m\,

拉丝炉前侧面面积,m

拉丝炉右侧面面积,m,

拉丝炉左侧面面积,m;

o℃时空气的比热,kJ/(kg·℃);o℃到玻璃球初始温度的平均比热,kJ/(kg·℃);0℃到玻璃纤维成型温度的平均比热,kJ/(kg·C);水的比热,kJ/(kg·℃);

重力加速度,m/s;

加球孔、测液孔高度,m

电流互感器倍率;

玻璃球耗用量,kg/h;

第次测量的冷却水水量,kg/h;炉体变压器损耗,kJ/h;

炉体变压器一次侧功率,kJ/h;炉体变压器二次侧功率,kJ/h;漏板变压器损耗,kJ/h;

漏板变压器一次侧功率,kJ/h;漏板变压器二次侧功率,kJ/h;实测时瓦特表指示的功率,kJ/h:输入功率,kJ/h;

变压器热损失,kJ/h;

玻璃球带入热量,kJ/h,

玻璃纤维成型所需热量,kJ/h;拉丝炉侧面散热,kJ/h;

拉丝炉底部散热,kJ/h;

拉丝炉底表面散热,kJ/h

拉丝炉顶部散热,kJ/h

拉丝炉顶表面散热,kJ/h;

加球管、测液管外露外表面对周围环境的对流与辐射散热,kJ/h拉丝炉后侧面散热,kJ/h;

加球孔、测液孔辐射散热,kJ/h;JC/T544-—94

加球孔、测液孔逸出气体热损失,kJ/h,漏板对流散热,kJ/h;

蒲板辐射散热,kJ/h,

拉丝炉前侧面散热,kJ/h;

冷却水带走热量,kJ/h;

电能输入热量,kJ/h;

其他热损失,kJ/h;

拉丝炉右侧面散热,kJ/h;

有效热量,kJ/h;

拉丝炉左侧面散热,kJ/h;

加球孔、测液孔上口温度下空气重度,kg/m;加球孔、测液孔下口温度下空气重度,kg/m;环境温度,℃,

玻璃球初始温度,℃;

玻璃纤维成型温度,C;

第i次测量的冷却水出水温度,C;拉丝炉底表面温度,C;

漏板下方地面温度,C;

拉丝炉顶表面温度,℃;

加球管、测液管外露外表面温度,C;拉丝炉后侧表面温度,:

冷却水进水温度,℃;

加球孔、测液孔下口处气体温度,C,滑板温度,℃,

漏板亮度温度,C;

拉丝炉前侧表面温度,℃;

拉丝炉右侧表面温度,℃;

拉丝炉左侧表面温度,C;

绝对黑体的辐射系数,kJ/(m·h·K\);拉丝炉底面散热系数,kJ/(m2·h·C);拉丝炉顶面散热系数kJ/m.h·C);管外表面散热系数,kJ/(m2.h·C);拉丝炉后侧面散热系数,kJ/(m2·h·℃);拉丝炉前侧面散热系数,kJ/(m·h·C);拉丝炉右侧面散热系数,kJ/(m2.h·℃);拉丝炉左侧面散热系数,kJ/(m·h·C);高温铂的黑度;

刚玉管的黑度;

热效率,%;

玻璃液粘度,Pa·s;

辐射角系数;

标技图

各装标准行业

Φ门孔系数;

流股压缩系数。

拉丝炉基本参数记录见表B1。

拉丝炉表面温度测定记录见表B2.B2

拉丝炉温度测定记录见表B3。

拉丝炉冷却水测定记录见表B4。B4

电能测定记录见表B5。

炉位号

测定人员

原丝牌号

漏板孔数

炉型结构

加热方式

漏板到地面距离

漏板底面积

漏嘴长度

凝嘴内、外径

液面高度

加球管、测液管长度

加球管、测液管内、外径

炉顶面积

炉底面积

炉体左、右侧面积

炉体前、后侧面积

玻璃球耗用盘

拉丝产量

JC/T544—94

附录B

测定记录、测定事项

(补充件)

测定日期

起止时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JC/T544-94

玻璃纤维拉丝炉热平衡测定与

计算方法

1994-03-26发布

国家建筑材料工业局发布

1994-12-01实施

中华人民共和国建材行业标准

玻璃纤维拉丝炉热平衡测定与

计算方法

主题内容与适用范围

本标准规定了玻璃纤维拉丝炉热平衡的测定准则、测定步骤及计算方法。本标准适用于玻璃纤维拉丝炉的热平衡测定与计算。2仪器

2.1光学高温计:允许偏差为测量值的土1.4%。2.2表面温度计:0~500℃,分度值1℃。2.3直流电位差计(附补偿导线):测范围一1~103mV,精度不低于0.5级。2.4单铂热电偶(附双孔刚玉套管):允许偏差为测量值的士0.4%。2.5铂合金套管及支架:套管直径10mm,套管长度1m。2.6秒表:量程不小于2h,分度值0.01s。2.7温度计:0~100℃,分度值0.1℃。2.8单相瓦特表:实测值在量程范围的1/5~4/5,精度0.5级。JC/T544-94

2.9电动式或电磁式电压电流表实测值在量程范围的1/5~4/5,精度0.5级2.10互感器:实测值在量程范围的1/5~4/5,精度0.5级。2.11磅秤:0~~50kg感量25g。

2.12塑料桶:容量10L左右。

3测定准则

3.1每台拉丝炉测定时间为2h。

3.2测定必须在同工况下进行。

3.3测定必须在拉丝炉作业正常,连续生产的条件下进行,3.4测定应同步进行。

3.5纤维成型温度基准:

中碱,μ=101.90Pas,th-1260℃无碱,=10l.65Pa.S,tbx-1280℃3.6本标准中热平衡计算采用正平衡计算方法。4符号、代号

本标准采用的符号、代号见附录A(补充件)。国家建筑材料工业局1994-03-26批准1994-12-01实施

5热平衡框图

6测定步骤

6.1抽样

电能输入热量

JC/T544--94

玻璃球带入热量Qmc

玻璃纤维成型所需热墅

6.1.1抽样按不同炉型,不同产品品种分别进行。冷却水带走热量Qad

炉体底部散热Qa

一炉体侧面散热Q。

炉体项部散热Qdn

变压器热据失2

其他热损失Q

6.1.2同品种,不同炉龄的拉丝炉,以中、晚、早期均衡抽取为原则。6.1.3拉丝炉抽测数量

同品种拉丝炉,3台以下时应全部测试大于3台时,可按炉台数的一定比例抽测,其抽测台数不宜低于15%。

6.2测定

6.2.1总输入热量

6.2.1.1电能输入热量

6.2.1.1.1利用瓦特表、电压表、电流表及互感器等组合仪表进行测量。6.2.1.1.2炉体变压器及漏板变压器测点位于变压器的主开关出线端。6.2.1.1.3测定时间不少于30min,每5min记录一次测量数据。6.2.1.2玻璃球带入热量

6.2.1.2.1玻璃球初始温度

用水银温度计进行测量。测点位于加球箱中心(球箱须加满),每30min记录一次测量数据。6.2.1.2.2玻璃球耗用量

用磅秤称量测定起止时间内所实际消耗的玻璃球的量。6.2.2总输出热量

6.2.2.1玻璃纤维成型所需热量

6.2.2.1.1玻璃球耗用量

测量方法同6.2.1.2.2。

6.2.2.2冷却水带走热量。

6.2.2.2.1冷却水进出口温度

用水银温度计测量冷却水进水口及各冷却水管出水口的水温。6.2.2.2.2冷却水水量

标连费技图

通备装标准行业

JC/T544--94

用秒表、磅秤及塑料桶等测量各冷却水管的出水流量6.2.2.3炉体底部散热

6.2.2.3.1漏板温度

用光学高温计测量漏板左、中、右三区域的温度,每区域测王次数据,取其算术平均值作为板亮度温度。

6.2.2.3.2炉体底表面温度

用表面温度计测量炉底表面温度,测点分布见附录C(补充件)6.2.2.3.3地面温度

用表面温度计测量。测点位于漏板正下方地面上,测量时尽量保持地面干燥,测量次数不得少于3次,取其算术平均值。

6.2.2.3.4环境温度

用水银温度计测量。沿拉丝炉前侧面中心垂直向外方向,每隔0.5m取一测点,共取六点,求其算术平均值作为环境温度。

6.2.2.3.5漏板面积

按设计图纸计算。

漏板面积一漏板底面面积一漏孔面积十漏板侧壁外露面积十漏嘴外表面积6.2.2.3.6炉体底表面面积

按设计尺寸计算。

炉底表面面积一炉底总面积一漏板底面积6.2.2.4炉体侧面散热

6.2.2.4.1侧表面温度

使用表面温度计测量。测点分布见附录C(补充件),碳棒孔等预留孔应用保温砖封住。6.2.2.4.2环境温度

测量方法同6.2.2.3.4。

6.2.2.4.3侧表面面积

按设计尺寸计算。规定站在拉丝操作区观看拉丝炉,面向操作区为前侧面,面向机组平台为后侧面,左手面为左侧面,右手面为右侧面。6.2.2.5炉体顶部散热

6.2.2.5.1炉顶表面温度

使用表面温度计测量。测点分布见附录D(补充件)。6.2.2.5.2加球管、测液管外表面温度使用表面温度计测量。测点位于外露长度的中点处,每管测点不少于2点,取其算术平均值。6.2.2.5.3加球管、测液管下口气体温度使用电子电位差计及单铂热电偶测量。测点位于各管下口处。取其算术平均值。6.2.2.5.4加球管、测液管上口气体温度使用仪表同6.2.2.5.3。测点位于各管上口处,取其算术平均值。6.2.2.5.5环境温度

测量方法同6.2.2.3.4。

6.2.2.5.6炉顶表面积

按设计尺寸计算。

炉顶表面积一炉顶总面积一各预留孔截面积6.2.2.5.7加球孔、测液孔截面积按设计尺寸计算。

6.2.2.5.8加球管、测液管外露面积JC/T544-94

按管的实际外露外表面积计算。当外露高度小于10mm时,此项不予计算。6.2.2.6变压器热损失

6.2.2.6.1使用仪表为瓦特表、电压表电流表及互感器等。6.2.2.6.2分别测出炉体变压器及漏板变压器的输大功率与输出功率。6.2.2.7其他热损失

其他热损失=总输入热量一玻璃纤维成型所需热量一各项热损失6.3测定记录与测定事项

测定记录与测定事项见附录B(补充件)。7计算方法

7.1总输入热量

7.1.1电能输入热量Q(kJ/h)按式(1)计算:Q=3600Psr

式中:P—

输入功率,kJ/h。

7.1.1.1输入功率P(kJ/h)按式(2)计算:P.r=P.·K

式中:P,—实测时瓦特表指示的功率,kJ/hK—电流互感器倍率。

7.1.2玻璃球带入热量Qk(kJ/h)按式(3)计算:QheM·Ce·te

式中:M.—玻璃球耗用量,kg/h;Ck——0C到玻璃球初始温度的平均比热,kJ/(kg·℃);t玻璃球初始温度,℃。

(1))

(2)

-(3)

7.1.2.10℃到玻璃球初始温度的平均比热Cb.(kJ/(kg·C))中碱、无碱分别按式(4)、(5)计算0.0 502t+0.174 555×4.186 8

式中:te

0.00146t+1

0. 000 469t±0.172 224 × 4.186 8 0.00146t+1

玻璃球初始温度,℃。

7.2总输出热量

7.2.1玻璃纤维成型所需热量Qbx(kJ/h)按式(6)计算:QuMChx·Tb

式中:M,-玻璃球耗用量,kg/h;Cx-0C到玻璃纤维成型温度的平均比热,kJ/(kg·C);thx

玻璃纤维成型温度,℃。

7.2.1.10℃到玻璃纤维成型温度的平均比热Cbx,kJ/(kg·℃),计算方法同7.1.2.1。7.2.2冷却水带走热量Q(kJ/h)按式(7)计算:Q

第i次测量的冷却水水量,kg/h,式中:M.一

水的比热见附录D(补充件),kJ/(kg·℃);c.

te第i次测量的冷却水出水温度,℃,4

标浓控

(4)

(5)

(6)

冷却水进水温度,℃

7.2.3炉体底部散热Qa,kJ/h

JC/T544—94

7.2.3.1漏板对流散热Qud(kJ/h)按式(8)计算:QL-1.8(tL-to)2)

25X4.1868A

式中:t-

漏板温度,℃,

环境温度,℃,

Al—漏板面积,m2;

t漏板亮度温度,℃;

—高温铂的黑度,见附录D(补充件)。-0.65ln

7.2.3.2漏板辐射散热Qu(kJ/h)按式(10)计算:QLr=Qoet

式中:α。

fdm+2734

绝对黑体的辐射系数见附录D(补充件),kJ/(m,hK*);高温铂的黑度;

漏板温度,℃;

漏板下方地面温度,℃,

漏板面积,m;

辐射角系数,见附录D(补充件)。7.2.3.3炉底表面散热Q%(kJ/h)按式(11)计算:Qn aaAg(tah- to)

(ta+273)4

to+273

1.8(tdb-t.)0.25+4

式中:ad一炉体底面散热系数,kJ/(m2.h.℃);Aa-一炉体底面面积,m,

炉底表面温度,℃;

t。—环境温度,℃。

7.2.3.4炉体底部散热Q(kJ/h)按式(13)计算:tab - to

Qa=-QL+Qt+Qa

式中:Qua

漏板对流散热,kJ/h;

漏板辐射散热,kJ/h;

炉底表面散热,kj/h。

7.2.4炉体侧面散热Q。,kJ/h

7.2.4.1左侧面散热Q(kJ/h)按式(14)计算:Qx = Qx A(te- ro)

(+273)

2.2(t—to)0.25+

式中:α

左侧面散热系数,kJ/(m·h·℃),左侧面面积,m

(to+273)

各类玩准行业格料急带下载

·(9)

(10)

(12)

(13)

·(14)

·(15)

t。—环境温度,℃;

一左侧表面温度,℃。

7.2.4.2右侧面散热QekJ/h

计算方法同7.2.4.1。

7.2.4.3前侧面散热Q,kJ/h

计算方法同7.2.4.1。

7.2.4.4后侧面散热Qhe,kJ/h

计算方法同7.2.4.1。

JC/T544--94

7.2.4.5炉体侧面散热Q.(kJ/h)按式(16)计算:Q=Q+Q+Q+Q

式中:Q—

左侧面散热,kJ/h;

Qe右侧面散热,kJ/h;

Qg——前侧面散热,kJ/h

一后侧面散热,kJ/h。

7.2.5炉体顶部散热Qdm,kJ/h

7.2.5.1顶表面散热Qnb(kJ/h)按式(17)计算:Qanb = adnAan (tab - to)

(ldnb+2734

2.8(tab—t)o.25+4

式中:aan

顶面散热系数,kJ/(m·h·℃)顶面面积,m2

顶表面温度,℃;

环境温度,℃。

(t。+273)

7.2.5.2加球孔、测液孔辐射散热Qur((kJ/h)按式(19)计算:【(+273)(t+273)

Qxr aal

式中:α.

绝对黑体的辐射系数,kJ/(m2.h·K\);加球孔,测液孔下口处气体温度,℃C;加球孔、测液孔面积,m,

门孔系数,数值查附录D(补充件)中门孔系数计算图。A

7.2.5.3加球孔、测液孔逸出气体热损失Q,(kJ/h)按式(20)计算:Qky=3600+A

式中:w

2gH(rh-Tk)

XCta273+tx

流股压缩系数,见附录D(补充件);加球孔、测液孔面积,m;

重力加速度见附录D(补充件),m/s3;加球孔、测液孔高度,m

一加球孔、测液孔上口温度下空气重度,kg/m;一加球孔、测液孔下口温度下空气重度,kg/m;rkx

一oC时空气的比热见附录D(补充件),kJ/(kg,℃);Co

加球孔、测液孔下口处气体温度,℃。(16)

(17)

(18)

·(19)

7.2.5.4加球管、测液管外露外表面对周围环境的对流与辐射散热Q(kJ/h)按式(21).(22)计算:6

am各类标准行业资料免带下载

式中:aw

JC/T544-94

QwawA(tuto)

(taw+273)4

2.2(tgw—to)0.25+agc

管外表面散热系数,kJ/(m2·h·C)加球管、测液管外露外表面积,m;-加球管、测液管外露外表面温度,℃,环境温度,℃;

-绝对黑体的辐射系数,kJ/m2.h·K*);刚玉管的黑度,见附录D(补充件)7.2.5.5炉体顶部散热Q4(kJ/h)按式(23)计算:to+27314

Qan=Qdnb+Qu+Qky+Qa

式中:Qdnb-

一顶表面散热,kJ/h:

Qkr加球孔、测液孔辐射散热,kJ/h,Qky—加球孔、测液孔逸出气体热损失,kJ/h;X4.1868

Q一一加球管、测液管外露外表面对周围环境的对流与辐射散热,kJ/h。7.2.6变压器热损失Q.,kJ/h

7.2.6.1炉体变压器损耗P。(kJ/h)按式(24)计算:P,-Pe- Pe2

一炉体变压器一次侧功率,kJj/h;式中:P.-

一炉体变压器二次侧功率,kJ/h。7.2.6.2漏板变压器损耗PL(kJ/h)按式(25)计算:PL= PL PL2

式中:Pu

漏板变压器一次侧功率,kJ/h;漏板变压器二次侧功率,kj/h。7.2.6.3变压器热损失Q(kJ/h)按式(26)计算:Q=3600(P+PL)

式中:P.—炉体变压器损耗,kJ/h;PL

-漏板变压器损耗,kJ/h。

7.2.7其他热损失Q(kJ/h)按式(27)计算:Q=(Q+Q)-(Qx+Q+Qa+Q+Qdn+Q)

式中Q.—电能输入热量,kJ/h

Qie—玻璃球带入热量,kJ/h;

(21)

....*.(22)

(23)

(25)

(26)

·(27)

JC/T544—94

Qt—玻璃纤维成型所需热量,kJ/h;Qa—冷却水带走热量,kJ/h;

Qa-炉体底部散热,kJ/h;

Q。炉体侧面散热,kJ/h;

一炉体顶部散热,kJ/h;

一变压器热损失,kJ/h。

7.3热效率7(%)按式(28)计算:QbzxZ.net

Q=Q—Qb

式中:Q一有效热量,数值上等于熔化玻璃球所需热量,kJ/h,Qar

一总输入热量,kJ/h;

一玻璃纤维成型所需热量,kJ/h;Q——玻璃球带人热量,kJ/h。

8数据处理

按GB8170《数值修约规则》执行。9热平衡计算结果

热平衡计算结果汇总见表1。

热收入项目

电能输入热量Q.r

玻璃球带入热量Q

有效热量QykJ

热效率n,%

百分数

热支出项目

玻璃纤维成型所需热量Qhs

冷却水带走热量Qa

炉体底部散热量Q

炉体侧面散热量Q。

护体顶部散热量Qa

变压器热损失Q

其他热损失Q:

百分数

A1符号、代号与说明如下:

拉丝炉底面面积,m

拉丝炉顶面面积,m;

加球孔、测液孔面积,m;

JC/T544--94

附录A

符号、代号与说明

(补充件)

加球管、测液管外露外表面积,m;Ahe拉丝炉后侧面面积,m;

漏板面积,m\,

拉丝炉前侧面面积,m

拉丝炉右侧面面积,m,

拉丝炉左侧面面积,m;

o℃时空气的比热,kJ/(kg·℃);o℃到玻璃球初始温度的平均比热,kJ/(kg·℃);0℃到玻璃纤维成型温度的平均比热,kJ/(kg·C);水的比热,kJ/(kg·℃);

重力加速度,m/s;

加球孔、测液孔高度,m

电流互感器倍率;

玻璃球耗用量,kg/h;

第次测量的冷却水水量,kg/h;炉体变压器损耗,kJ/h;

炉体变压器一次侧功率,kJ/h;炉体变压器二次侧功率,kJ/h;漏板变压器损耗,kJ/h;

漏板变压器一次侧功率,kJ/h;漏板变压器二次侧功率,kJ/h;实测时瓦特表指示的功率,kJ/h:输入功率,kJ/h;

变压器热损失,kJ/h;

玻璃球带入热量,kJ/h,

玻璃纤维成型所需热量,kJ/h;拉丝炉侧面散热,kJ/h;

拉丝炉底部散热,kJ/h;

拉丝炉底表面散热,kJ/h

拉丝炉顶部散热,kJ/h

拉丝炉顶表面散热,kJ/h;

加球管、测液管外露外表面对周围环境的对流与辐射散热,kJ/h拉丝炉后侧面散热,kJ/h;

加球孔、测液孔辐射散热,kJ/h;JC/T544-—94

加球孔、测液孔逸出气体热损失,kJ/h,漏板对流散热,kJ/h;

蒲板辐射散热,kJ/h,

拉丝炉前侧面散热,kJ/h;

冷却水带走热量,kJ/h;

电能输入热量,kJ/h;

其他热损失,kJ/h;

拉丝炉右侧面散热,kJ/h;

有效热量,kJ/h;

拉丝炉左侧面散热,kJ/h;

加球孔、测液孔上口温度下空气重度,kg/m;加球孔、测液孔下口温度下空气重度,kg/m;环境温度,℃,

玻璃球初始温度,℃;

玻璃纤维成型温度,C;

第i次测量的冷却水出水温度,C;拉丝炉底表面温度,C;

漏板下方地面温度,C;

拉丝炉顶表面温度,℃;

加球管、测液管外露外表面温度,C;拉丝炉后侧表面温度,:

冷却水进水温度,℃;

加球孔、测液孔下口处气体温度,C,滑板温度,℃,

漏板亮度温度,C;

拉丝炉前侧表面温度,℃;

拉丝炉右侧表面温度,℃;

拉丝炉左侧表面温度,C;

绝对黑体的辐射系数,kJ/(m·h·K\);拉丝炉底面散热系数,kJ/(m2·h·C);拉丝炉顶面散热系数kJ/m.h·C);管外表面散热系数,kJ/(m2.h·C);拉丝炉后侧面散热系数,kJ/(m2·h·℃);拉丝炉前侧面散热系数,kJ/(m·h·C);拉丝炉右侧面散热系数,kJ/(m2.h·℃);拉丝炉左侧面散热系数,kJ/(m·h·C);高温铂的黑度;

刚玉管的黑度;

热效率,%;

玻璃液粘度,Pa·s;

辐射角系数;

标技图

各装标准行业

Φ门孔系数;

流股压缩系数。

拉丝炉基本参数记录见表B1。

拉丝炉表面温度测定记录见表B2.B2

拉丝炉温度测定记录见表B3。

拉丝炉冷却水测定记录见表B4。B4

电能测定记录见表B5。

炉位号

测定人员

原丝牌号

漏板孔数

炉型结构

加热方式

漏板到地面距离

漏板底面积

漏嘴长度

凝嘴内、外径

液面高度

加球管、测液管长度

加球管、测液管内、外径

炉顶面积

炉底面积

炉体左、右侧面积

炉体前、后侧面积

玻璃球耗用盘

拉丝产量

JC/T544—94

附录B

测定记录、测定事项

(补充件)

测定日期

起止时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 建筑材料行业标准(JC)

- JC/T1026-2007 玻璃纤维增强热固性树脂承载型格栅

- JC/T313-2009 膨胀水泥膨胀率试验方法

- JC/T682-2005 水泥胶砂试体成型振实台

- JC474-2008 砂浆、混凝土防水剂

- JC/T672-1997 汽车后窗电热玻璃

- JC/T726-2005 水泥胶砂试模

- JC/T729-2005 水泥净浆搅拌机

- JC/T976-2005 道桥接缝用密封胶

- JC435-1996 快硬铁铝酸盐水泥

- JC523-1993 纸面石膏板能耗等级定额

- JC/T857-2000 平板玻璃用长石

- JC/T882-2001 幕墙玻璃接缝用密封胶

- JC466-1992(1996) 砌墙砖检验规则

- JC/T1022-2007 中空玻璃用复合密封胶条

- JC/T574-2006 海泡石

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2