- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- YS/T 1106-2016铝用炭块试样加工装置技术条件

标准号:

YS/T 1106-2016

标准名称:

铝用炭块试样加工装置技术条件

标准类别:

其他行业标准

英文名称:

The technical conditions of carbon block processing device used in the production of aluminium标准状态:

现行-

发布日期:

2016-04-05 -

实施日期:

2016-09-01 出版语种:

简体中文下载格式:

.pdf .zip下载大小:

2.54 MB

部分标准内容:

ICS 71.100.10

中华人民共和国有色金属行业标准YS/T1106-2016

铝用炭块试样加工装置技术条件The technical conditions of carbon block processing device used intheproduction of aluminium

2016-04-05发布

中华人民共和国工业和信息化部发布

2016-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国有色金属标准化技术委员会(SAC/TC243)提出并归口。本标准主要起草单位:北京英斯派克科技有限公司。YS/T1106-2016

本标准参加起草单位:中国铝业股份有限公司郑州研究院有限公司、山东晨阳新型碳材料股份有限公司、索通发展股份有限公司。本标准主要起草人:冯绍杰、陈洪、于易如、高守磊、方炳。1范围

铝用炭块试样加工装置技术条件本标准规定了铝用炭块试样加工装置的设计、制造、验收的基本要求。YS/T1106-2016

本标准适用于铝用炭块试样加工装置(以下简称装置)。石墨炭块加工装置也可参照本标准。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。机械电气安全机械电气装置第1部分:通用技术条件GB5226.1

运输包装收发货标志

GB/T6388

GB/T6576

机床润滑系统

气动系统通用技术条件

GB/T7932

6标牌

GB/T13306

GB/T13384

机电产品包装通用技术条件

GB15760

金属切削机床安全防护通用技术条件数控车床和车削中心检验条件第1部分:卧式机床几何精度检验GB/T16462.1

GB/T23570

GB/T23573

GB/T25373

GB/T25376

JB/T4136.2

金属切削机床焊接件通用技术条件金属切前机床粉尘浓度的测量方法金属切削机床装配通用技术条件金属切削机床机械加工件通用技术条件仪表卧式车床精度检验

JB/T6609

机床零件用钢及热处理

JB/T7134.1金属切削机床灰铸铁件疏松级别评定3技术要求

3.1装置组成

主要部分

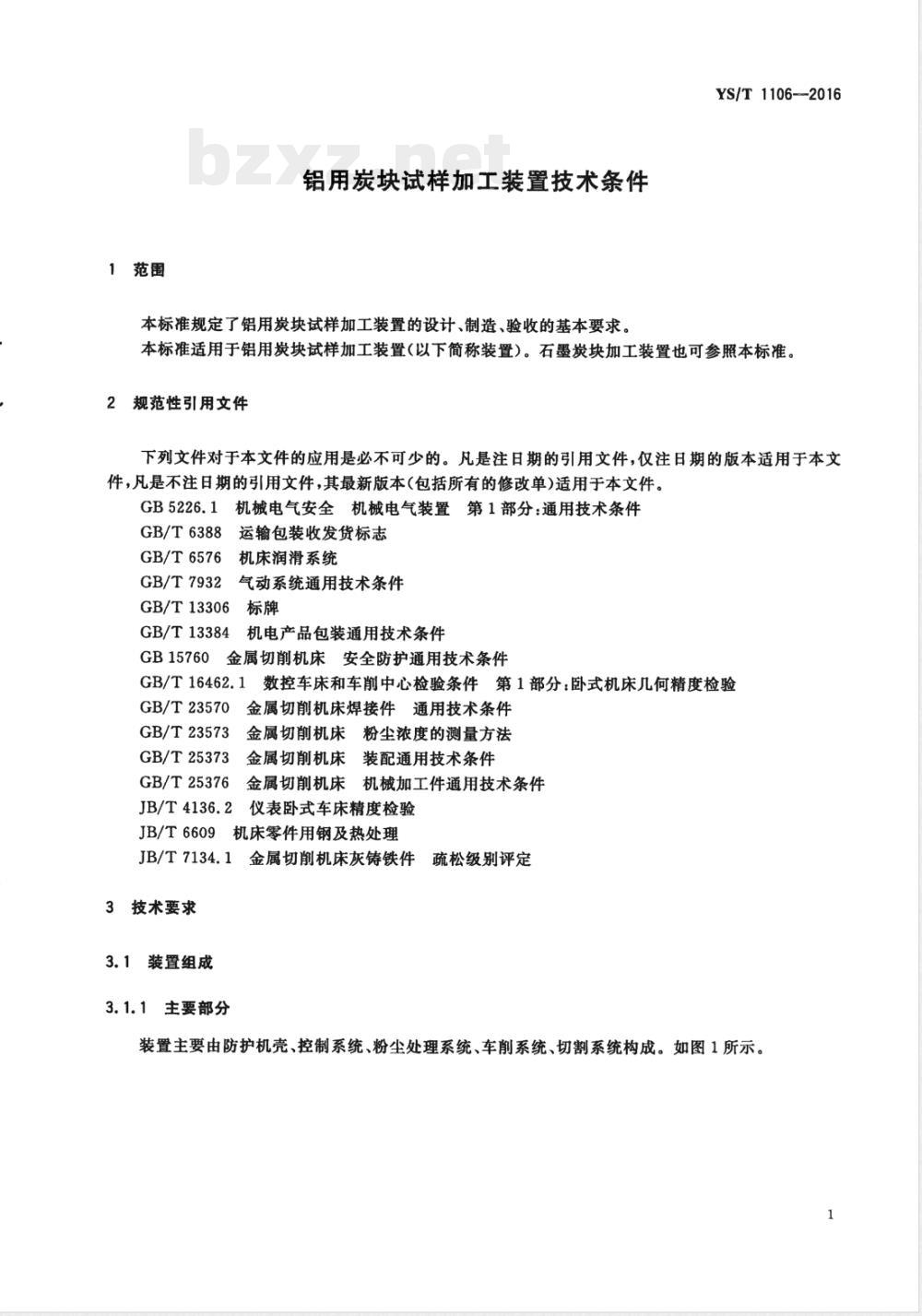

装置主要由防护机壳、控制系统、粉尘处理系统、车削系统、切割系统构成。如图1所示。YS/T 1106---2016

说明:

-防护机壳,

控制系统:

3——粉尘处理系统:

4—车削系统

5—切割系统。

3.1.2防护机壳

图1加工装置组成示意图

防护机壳主要由机壳钣金及直线导轨组成。机壳在拉合状态下应能有效密封、防止粉尘外泄、避免意外人身伤害;机门应能灵活开合且方便取放样品;机壳应接地良好,接地电阻不大于10Q;操作界面安装位置应方便操作及观察。

3.1.3控制系统

3.1.3.1控制系统应安装在封闭的箱体内制成控制柜,控制柜通过导线与外部连接。技术要求如下:a)控制方式:可采用PLC可编程序控制或其他方式控制;b)操作控制方式:采用触摸模屏,c)

宜选用耐氧化、耐腐蚀电缆,所有电缆应标有明显线号;主回路和控制回路对地绝缘电阻不应小于0.5MQ;d)

e)加工装置的电气系统应符合GB5266.1的规定;加工装置的气动系统应符合GB/T7932的规定;f)

加工装置在人工放样后应自动完成车削和切割,具有根据需要加工试样的全自动功能,且在放样及取样时,装置主要机构应处于待机状态;设备应装有照明装置,照明装置能有效照射工作区域且防水防尘。h)

3.1.3.2控制面板

控制面板采用触摸屏,尺寸不小于12in,操作简单、方便;安装位置方便操作人员操作及观察,能实2

时显示运行状态。

3.1.3.3安全保护

YS/T1106—2016

装置应有漏电、过载保护功能和动作异常保护功能,在明显及方便触碰位置安装急停开关。电气部件与粉尘隔绝,防止意外电气故障。并且要求车削及切割运动异常时,装置能自动停止加工并报警。3.1.4粉尘处理系统

粉尘处理方式选用水喷淋或抽尘方式,装置内部产生的粉尘不能直接排放,应进行预处理,处理后方便使用人员收集清理。装置工作时,满足职业健康要求。3.1.5车削系统

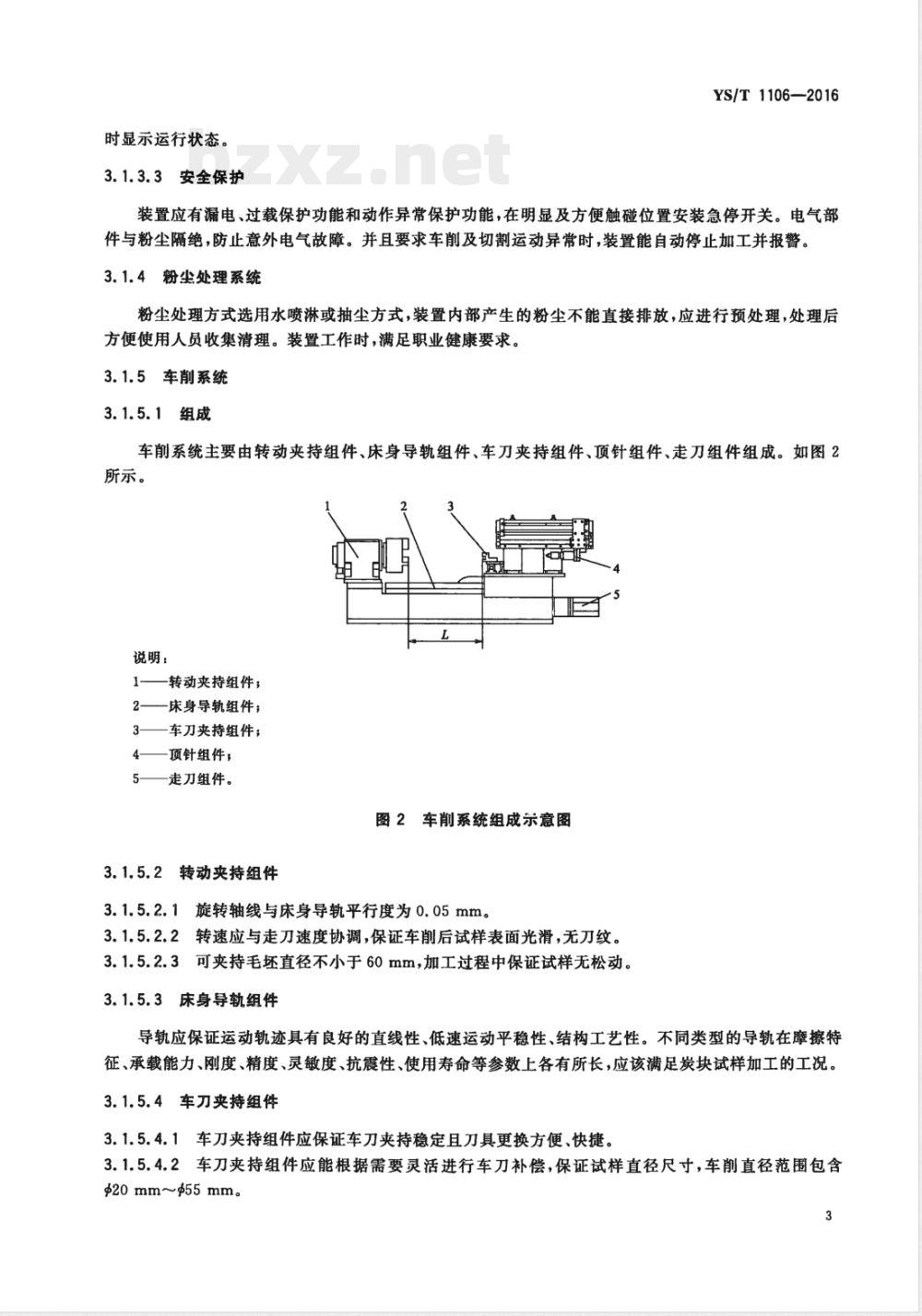

3.1.5.1组成

车削系统主要由转动夹持组件、床身导轨组件、车刀夹持组件、项针组件、走刀组件组成。如图2所示。

说明:

1——转动夹持组件;

2——床身导轨组件;

3——车刀夹持组件;

4——顶针组件:

5——走刀组件。

图2车削系统组成示意图

3.1.5.2转动夹持组件

3.1.5.2.1旋转轴线与床身导轨平行度为0.05mm。3.1.5.2.2转速应与走刀速度协调,保证车后试样表面光滑,无刀纹。3.1.5.2.3可夹持毛坏直径不小于60mm,加工过程中保证试样无松动。3.1.5.3床身导轨组件

导轨应保证运动轨迹具有良好的直线性、低速运动平稳性、结构工艺性。不同类型的导轨在摩擦特征、承载能力、刚度、精度、灵敏度、抗震性、使用寿命等参数上各有所长,应该满足炭块试样加工的工况。3.1.5.4车刀夹持组件

3.1.5.4.1车刀夹持组件应保证车刀夹持稳定且刀具更换方便、快捷。3.1.5.4.2车刀夹持组件应能根据需要灵活进行车刀补偿,保证试样直径尺寸,车削直径范围包含$20 mm~$55 mmc

YS/T 1106-2016

3.1.5.5顶针组件

3.1.5.5.1顶针旋转轴线与卡盘旋转轴线同心度为0.05mm,且转动灵活,车削过程中顶尖应与试样接触良好,无脱离。

3.1.5.5.2顶尖应经过热处理或选用耐磨性较高的材质制造,保证使用寿命。3.1.5.6走刀组件

在车削及切割过程中,走刀组件运动应平稳、匀速,试样表面无刀纹及凸凹;有效行程L应包含10mm~330mm;走刀速度不小于4mm/s;应有机械及电气两种限位方式,且能准确复位。3.1.6切割系统

3.1.6.1组成

切割系统主要由转动夹持组件、床身导轨组件、切割旋转组件、夹具组件、切割步进组件、收料组件、走刀组件组成。转动夹持组件同3.1.5.2、床身导轨组件同3.1.5.3、走力组件同3.1.5.6。如图3所示。

说明:

1—转动夹持组件:

2—床身导轨组件,

3——切制旋转组件:

4——夹具组件;

5——切割步进组件

6——收料组件;

7——走刀组件。

图3切割系统组成示意图

3.1.6.2切割旋转组件

主要由切割电机、锯片、旋转轴等组成。切割过程中应旋转平稳、无松动。旋转轴轴线与床身导轨平行度为0.1mm。

3.1.6.3夹具组件

夹具采用自动夹持方式,活动灵活,夹紧力应能保证切割过程中试样无移动,切割试样无崩边现象;夹紧轴线与卡盘旋转轴线同心度为0.1mm;可夹紧试样直径尺寸包含20mm~50mm。3.1.6.4切割步进组件

主要由步进电机、丝杠、导轨、连接板等组成。应能保证切割旋转组件前后平稳、匀速运动,速度不小于1.5mm/s。导轨与切割旋转轴轴线垂直度为0.1mm。应有机械及电气两种限位方式,且能准确复位。

3.1.6.5收料组件

YS/T1106—2016

保证加工完成的试样平稳、平滑落入收料容器,试样无碰伤,方便取样、清理;收料容器至少能同时容纳单次加工的所有试样。

3.2布局和造型

3.2.1加工装置设计美观大方,外结构与色彩和谐。外露的附件、配套件应与整机协调。3.2.2加工装置各部件及装置应布局合理、高度适中,便于操作者观察加工区域。3.2.3加工装置的按钮及触摸屏等应布置合理、操作方便。3.2.4加工装置应便于拆卸、调整及维修。整体和拆分运输的加工装置应符合运输和装载的要求。安全卫生

加工装置的安全应符合GB15760和有关机床安全标准的规定。3.3.1

加工装置重要的及易磨损的导轨应采取耐磨措施,并符合有关标准的规定。3.3.2

加工装置的锯片、主轴、丝杠等主要零件也应采取措施,以提高其寿命。3.3.3

3.3.4加工装置的导轨、丝杠等容易被尘屑磨损的部位应设防护装置。3.4铭牌和标牌

加工装置上应有铭牌、安全等标牌,标牌应符合GB/T13306的有关规定。铭牌和标牌上的内容应正确无误并符合有关规定。

3.5随机技术文件

随机技术文件至少应包括使用说明书、维护保养说明书、合格证明书、装箱单。3.6制造质量

3.6.1加工装置上各种零件的牌号和力学性能应符合相应标准的规定。零件的加工应符合标准、图样、工艺文件的规定。

3.6.2铸件质量应符合JB/T7134.1有关规定。3.6.3热处理件质量应符合JB/T6609和技术文件的有关规定。3.6.4焊接件质量应符合GB/T23570有关规定。3.6.5冷作件各平面应平整,不应翘边,各棱边应平直3.6.6机械加工件应符合GB/T25376有关规定。3.6.7加工装置装配质量应符合GB/T25373有关规定。3.7外观质量

3.7.1加工装置外观表面不应有图样未规定的凸起、凹陷、粗糙不平和其他损伤。3.7.2

防护罩应平整、匀称美观,不应翘起凹陷。3.7.3加工装置零部件的外露结合面的边缘应整齐、匀称,不应有明显的错位。3.7.4外露的焊缝应修整平直、均匀。3.7.5装人沉孔的螺钉不应突出于零件表面,其头部及沉孔之间不应有明显的偏心。固定销一般要稍突出于零件表面。螺栓尾端应稍突出于螺母端面。外露轴端应稍突出于包容件的端面。3.7.6加工装置外露零件表面不应有磕碰、锈蚀。螺钉、铆钉、销子端部不得有扭伤、锤伤等缺陷。电气、气动等管道的外露部分应布置紧、排列整齐,不应产生扭曲、折叠现象。3.7.7

YS/T1106-2016

3.7.8未加工的零件表面应涂油漆。可拆卸的装配结合面的接缝处,在涂漆以后应切开,切开时不应扯破漆面。

3.7.9各标牌应清晰耐久。铭牌应固定在明显位置,并应正确、平整牢固、不歪斜。4检验

将加工装置安装调整好。一般应自然调平,使装置处于水平位置。应整机进行,不应拆卸装置。辅助装置处于正确工作状态。

4.1外观质量检验

观察外观质量应符合3.7的要求。4.2参数、尺寸、标志、符号检验加工装置参数、连接尺寸和结构安全尺寸应符合3.1的规定。安全标志、符号正确,并与相应机构的功能相符。

4.2.1卡盘旋转轴线与床身导轨平行度检验按GB/T16462.1的有关规定执行。4.2.2顶针旋转轴线与卡盘旋转轴线同心度检验按GB/T16462.1的有关规定执行。4.2.3走刀有效行程检验

在机械及电子限位正常工作状态下,手动将走刀前进至最前端,测量L值,将走刀后退至最末端,测量L值。保证L值符合3.1.5.6要求。4.2.4切割旋转轴线与导轨平行度检验将千分表固定在床身导轨上,千分表触头预压切割旋转轴,运动走刀组件使千分表触头在旋转轴上移动。

4.2.5切割步进导轨与切割旋转轴轴线垂直度检验以导轨为基准,利用垂直度测量仪测量。4.3结构检验

加工装置结构应符合3.1的规定。4.4空运转试验

4.4.1试验目的和一般要求

4.4.1.1试验目的

空运转试验是在无负荷状态下运转装置,检验各机构的运动状态、安全性、温度变化、操纵机构动作是否灵活、平稳可靠。

4.4.1.2试验时,主运动机构应以最高速度运转不小于1h,使主要轴承达到稳定温度。6

4.4.1.3进给机构应按其各项功能依次作变换进给量的空运转试验。4.4.2温升试验

YS/T1106—2016

在主轴轴承达到稳定温度时,检验主轴轴承的温度和温升。温度≤70℃,温升≤40℃。4.4.3机构功能动作试验

以适当的速度进行主运动和进给运动机构的启动、停止;检验动作是否灵敏、可靠。反复动作4.4.3.1

≥10次。

4.4.3.2检验自动机构的调整和动作是否灵活、可靠。4.4.3.3反复变换主运动和进给速度,检验机构是否平稳、可靠。4.4.3.4检验调整机构、夹紧机构和其他附属装置是否灵活、可靠。4.4.3.5检验装卸工件、刀其和附件等装置是否灵活、可靠。安全防护

按GB15760反复数次检验安全防护装置的功能、动作和稳定性。5整机连续空运转实验

整个运动过程中不应发生故障,连续运行时间≥10h。试验时自动循环应包括所有功能和全部工作范围,各次自动循环之间的休止时闻≤2min。4.5负荷试验

4.5.1一般说明

负荷试验是检验加工装置在实际工作状态下的工作性能及安全性,即加工能力、承载能力及运转状态。

4.5.2工作试验

选择加工不同类型的炭块试样,试验次数≥8次。工作试验时加工装置的所有机构、电气、气路等应正常。

4.5.3精度检验

装置的加工精度检验按JB/T4136.2的规定执行。加工精度优于表1的规定。表1加工精度

直径误差

切割长度误差

试样端面平行度下载标准就来标准下载网

试样垂直度

试样锥度

试样椭圆度

加工精度要求

1:650

YS/T 1106--2016

4.5.4其他

按订货技术协议或其他有关规定进行检验。5检验规则

5.1检查与验收

5.1.1装置应由供方进行检验,保证装置质量符合本标准的规定,并出具质量说明书。5.1.2需方可对收到的装置按本标准的规定进行检验。检验结果与本标准的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出。

2出厂检验项目

每台装置出厂前应进行出厂检验,出厂检验项目全部合格后应挂合格证。出厂检验项目如下:外观质量检验;

b)参数、尺寸、标志、符号检验;空运转试验;

负荷试验:

精度检验;

f)工作试验。

6检验结果的判定

出厂检验项目中空运转试验、负荷试验、精度检验、工作试验项目中有一项不合格,则该装置为不合格品。但允许检修并经再次检验合格后验收。其余检验项目可以与需方协商解决。7标志、包装、运输、存

7.1标志

在装置外罩明显位置应安装装置的标牌,其要求应符合GB/T13306的规定。标牌上应有如下内容:

装置名称;

b)装置型号;

c)功率;

d)电压;

e)频率;

f)装置重量;

g)本标准编号,YS/T1106—2016;h)

制造厂名称;

出厂日期;

装置编号。

2包装、运输、贮存

装置在包装前应进行防锈处理。装置的包装应符合GB/T6388、GB/T13384的规定。在装置包装箱内应放置下列文件:合格证;

使用、维护说明书;

装箱单;

其他有关技术文件,

装置运输过程中,轻装轻卸,防止重压撞击,应避免雨雪直接淋袭装置贮存时,应用塑料布盖好,箱装件和裸装包扎件应保证不受损坏和腐蚀。8保证期

YS/T1106—2016

在用户妥善保管和合理安装、正确使用的条件下,质量保证期为自使用之日起12个月。双方另有约定的除外。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国有色金属行业标准YS/T1106-2016

铝用炭块试样加工装置技术条件The technical conditions of carbon block processing device used intheproduction of aluminium

2016-04-05发布

中华人民共和国工业和信息化部发布

2016-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国有色金属标准化技术委员会(SAC/TC243)提出并归口。本标准主要起草单位:北京英斯派克科技有限公司。YS/T1106-2016

本标准参加起草单位:中国铝业股份有限公司郑州研究院有限公司、山东晨阳新型碳材料股份有限公司、索通发展股份有限公司。本标准主要起草人:冯绍杰、陈洪、于易如、高守磊、方炳。1范围

铝用炭块试样加工装置技术条件本标准规定了铝用炭块试样加工装置的设计、制造、验收的基本要求。YS/T1106-2016

本标准适用于铝用炭块试样加工装置(以下简称装置)。石墨炭块加工装置也可参照本标准。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。机械电气安全机械电气装置第1部分:通用技术条件GB5226.1

运输包装收发货标志

GB/T6388

GB/T6576

机床润滑系统

气动系统通用技术条件

GB/T7932

6标牌

GB/T13306

GB/T13384

机电产品包装通用技术条件

GB15760

金属切削机床安全防护通用技术条件数控车床和车削中心检验条件第1部分:卧式机床几何精度检验GB/T16462.1

GB/T23570

GB/T23573

GB/T25373

GB/T25376

JB/T4136.2

金属切削机床焊接件通用技术条件金属切前机床粉尘浓度的测量方法金属切削机床装配通用技术条件金属切削机床机械加工件通用技术条件仪表卧式车床精度检验

JB/T6609

机床零件用钢及热处理

JB/T7134.1金属切削机床灰铸铁件疏松级别评定3技术要求

3.1装置组成

主要部分

装置主要由防护机壳、控制系统、粉尘处理系统、车削系统、切割系统构成。如图1所示。YS/T 1106---2016

说明:

-防护机壳,

控制系统:

3——粉尘处理系统:

4—车削系统

5—切割系统。

3.1.2防护机壳

图1加工装置组成示意图

防护机壳主要由机壳钣金及直线导轨组成。机壳在拉合状态下应能有效密封、防止粉尘外泄、避免意外人身伤害;机门应能灵活开合且方便取放样品;机壳应接地良好,接地电阻不大于10Q;操作界面安装位置应方便操作及观察。

3.1.3控制系统

3.1.3.1控制系统应安装在封闭的箱体内制成控制柜,控制柜通过导线与外部连接。技术要求如下:a)控制方式:可采用PLC可编程序控制或其他方式控制;b)操作控制方式:采用触摸模屏,c)

宜选用耐氧化、耐腐蚀电缆,所有电缆应标有明显线号;主回路和控制回路对地绝缘电阻不应小于0.5MQ;d)

e)加工装置的电气系统应符合GB5266.1的规定;加工装置的气动系统应符合GB/T7932的规定;f)

加工装置在人工放样后应自动完成车削和切割,具有根据需要加工试样的全自动功能,且在放样及取样时,装置主要机构应处于待机状态;设备应装有照明装置,照明装置能有效照射工作区域且防水防尘。h)

3.1.3.2控制面板

控制面板采用触摸屏,尺寸不小于12in,操作简单、方便;安装位置方便操作人员操作及观察,能实2

时显示运行状态。

3.1.3.3安全保护

YS/T1106—2016

装置应有漏电、过载保护功能和动作异常保护功能,在明显及方便触碰位置安装急停开关。电气部件与粉尘隔绝,防止意外电气故障。并且要求车削及切割运动异常时,装置能自动停止加工并报警。3.1.4粉尘处理系统

粉尘处理方式选用水喷淋或抽尘方式,装置内部产生的粉尘不能直接排放,应进行预处理,处理后方便使用人员收集清理。装置工作时,满足职业健康要求。3.1.5车削系统

3.1.5.1组成

车削系统主要由转动夹持组件、床身导轨组件、车刀夹持组件、项针组件、走刀组件组成。如图2所示。

说明:

1——转动夹持组件;

2——床身导轨组件;

3——车刀夹持组件;

4——顶针组件:

5——走刀组件。

图2车削系统组成示意图

3.1.5.2转动夹持组件

3.1.5.2.1旋转轴线与床身导轨平行度为0.05mm。3.1.5.2.2转速应与走刀速度协调,保证车后试样表面光滑,无刀纹。3.1.5.2.3可夹持毛坏直径不小于60mm,加工过程中保证试样无松动。3.1.5.3床身导轨组件

导轨应保证运动轨迹具有良好的直线性、低速运动平稳性、结构工艺性。不同类型的导轨在摩擦特征、承载能力、刚度、精度、灵敏度、抗震性、使用寿命等参数上各有所长,应该满足炭块试样加工的工况。3.1.5.4车刀夹持组件

3.1.5.4.1车刀夹持组件应保证车刀夹持稳定且刀具更换方便、快捷。3.1.5.4.2车刀夹持组件应能根据需要灵活进行车刀补偿,保证试样直径尺寸,车削直径范围包含$20 mm~$55 mmc

YS/T 1106-2016

3.1.5.5顶针组件

3.1.5.5.1顶针旋转轴线与卡盘旋转轴线同心度为0.05mm,且转动灵活,车削过程中顶尖应与试样接触良好,无脱离。

3.1.5.5.2顶尖应经过热处理或选用耐磨性较高的材质制造,保证使用寿命。3.1.5.6走刀组件

在车削及切割过程中,走刀组件运动应平稳、匀速,试样表面无刀纹及凸凹;有效行程L应包含10mm~330mm;走刀速度不小于4mm/s;应有机械及电气两种限位方式,且能准确复位。3.1.6切割系统

3.1.6.1组成

切割系统主要由转动夹持组件、床身导轨组件、切割旋转组件、夹具组件、切割步进组件、收料组件、走刀组件组成。转动夹持组件同3.1.5.2、床身导轨组件同3.1.5.3、走力组件同3.1.5.6。如图3所示。

说明:

1—转动夹持组件:

2—床身导轨组件,

3——切制旋转组件:

4——夹具组件;

5——切割步进组件

6——收料组件;

7——走刀组件。

图3切割系统组成示意图

3.1.6.2切割旋转组件

主要由切割电机、锯片、旋转轴等组成。切割过程中应旋转平稳、无松动。旋转轴轴线与床身导轨平行度为0.1mm。

3.1.6.3夹具组件

夹具采用自动夹持方式,活动灵活,夹紧力应能保证切割过程中试样无移动,切割试样无崩边现象;夹紧轴线与卡盘旋转轴线同心度为0.1mm;可夹紧试样直径尺寸包含20mm~50mm。3.1.6.4切割步进组件

主要由步进电机、丝杠、导轨、连接板等组成。应能保证切割旋转组件前后平稳、匀速运动,速度不小于1.5mm/s。导轨与切割旋转轴轴线垂直度为0.1mm。应有机械及电气两种限位方式,且能准确复位。

3.1.6.5收料组件

YS/T1106—2016

保证加工完成的试样平稳、平滑落入收料容器,试样无碰伤,方便取样、清理;收料容器至少能同时容纳单次加工的所有试样。

3.2布局和造型

3.2.1加工装置设计美观大方,外结构与色彩和谐。外露的附件、配套件应与整机协调。3.2.2加工装置各部件及装置应布局合理、高度适中,便于操作者观察加工区域。3.2.3加工装置的按钮及触摸屏等应布置合理、操作方便。3.2.4加工装置应便于拆卸、调整及维修。整体和拆分运输的加工装置应符合运输和装载的要求。安全卫生

加工装置的安全应符合GB15760和有关机床安全标准的规定。3.3.1

加工装置重要的及易磨损的导轨应采取耐磨措施,并符合有关标准的规定。3.3.2

加工装置的锯片、主轴、丝杠等主要零件也应采取措施,以提高其寿命。3.3.3

3.3.4加工装置的导轨、丝杠等容易被尘屑磨损的部位应设防护装置。3.4铭牌和标牌

加工装置上应有铭牌、安全等标牌,标牌应符合GB/T13306的有关规定。铭牌和标牌上的内容应正确无误并符合有关规定。

3.5随机技术文件

随机技术文件至少应包括使用说明书、维护保养说明书、合格证明书、装箱单。3.6制造质量

3.6.1加工装置上各种零件的牌号和力学性能应符合相应标准的规定。零件的加工应符合标准、图样、工艺文件的规定。

3.6.2铸件质量应符合JB/T7134.1有关规定。3.6.3热处理件质量应符合JB/T6609和技术文件的有关规定。3.6.4焊接件质量应符合GB/T23570有关规定。3.6.5冷作件各平面应平整,不应翘边,各棱边应平直3.6.6机械加工件应符合GB/T25376有关规定。3.6.7加工装置装配质量应符合GB/T25373有关规定。3.7外观质量

3.7.1加工装置外观表面不应有图样未规定的凸起、凹陷、粗糙不平和其他损伤。3.7.2

防护罩应平整、匀称美观,不应翘起凹陷。3.7.3加工装置零部件的外露结合面的边缘应整齐、匀称,不应有明显的错位。3.7.4外露的焊缝应修整平直、均匀。3.7.5装人沉孔的螺钉不应突出于零件表面,其头部及沉孔之间不应有明显的偏心。固定销一般要稍突出于零件表面。螺栓尾端应稍突出于螺母端面。外露轴端应稍突出于包容件的端面。3.7.6加工装置外露零件表面不应有磕碰、锈蚀。螺钉、铆钉、销子端部不得有扭伤、锤伤等缺陷。电气、气动等管道的外露部分应布置紧、排列整齐,不应产生扭曲、折叠现象。3.7.7

YS/T1106-2016

3.7.8未加工的零件表面应涂油漆。可拆卸的装配结合面的接缝处,在涂漆以后应切开,切开时不应扯破漆面。

3.7.9各标牌应清晰耐久。铭牌应固定在明显位置,并应正确、平整牢固、不歪斜。4检验

将加工装置安装调整好。一般应自然调平,使装置处于水平位置。应整机进行,不应拆卸装置。辅助装置处于正确工作状态。

4.1外观质量检验

观察外观质量应符合3.7的要求。4.2参数、尺寸、标志、符号检验加工装置参数、连接尺寸和结构安全尺寸应符合3.1的规定。安全标志、符号正确,并与相应机构的功能相符。

4.2.1卡盘旋转轴线与床身导轨平行度检验按GB/T16462.1的有关规定执行。4.2.2顶针旋转轴线与卡盘旋转轴线同心度检验按GB/T16462.1的有关规定执行。4.2.3走刀有效行程检验

在机械及电子限位正常工作状态下,手动将走刀前进至最前端,测量L值,将走刀后退至最末端,测量L值。保证L值符合3.1.5.6要求。4.2.4切割旋转轴线与导轨平行度检验将千分表固定在床身导轨上,千分表触头预压切割旋转轴,运动走刀组件使千分表触头在旋转轴上移动。

4.2.5切割步进导轨与切割旋转轴轴线垂直度检验以导轨为基准,利用垂直度测量仪测量。4.3结构检验

加工装置结构应符合3.1的规定。4.4空运转试验

4.4.1试验目的和一般要求

4.4.1.1试验目的

空运转试验是在无负荷状态下运转装置,检验各机构的运动状态、安全性、温度变化、操纵机构动作是否灵活、平稳可靠。

4.4.1.2试验时,主运动机构应以最高速度运转不小于1h,使主要轴承达到稳定温度。6

4.4.1.3进给机构应按其各项功能依次作变换进给量的空运转试验。4.4.2温升试验

YS/T1106—2016

在主轴轴承达到稳定温度时,检验主轴轴承的温度和温升。温度≤70℃,温升≤40℃。4.4.3机构功能动作试验

以适当的速度进行主运动和进给运动机构的启动、停止;检验动作是否灵敏、可靠。反复动作4.4.3.1

≥10次。

4.4.3.2检验自动机构的调整和动作是否灵活、可靠。4.4.3.3反复变换主运动和进给速度,检验机构是否平稳、可靠。4.4.3.4检验调整机构、夹紧机构和其他附属装置是否灵活、可靠。4.4.3.5检验装卸工件、刀其和附件等装置是否灵活、可靠。安全防护

按GB15760反复数次检验安全防护装置的功能、动作和稳定性。5整机连续空运转实验

整个运动过程中不应发生故障,连续运行时间≥10h。试验时自动循环应包括所有功能和全部工作范围,各次自动循环之间的休止时闻≤2min。4.5负荷试验

4.5.1一般说明

负荷试验是检验加工装置在实际工作状态下的工作性能及安全性,即加工能力、承载能力及运转状态。

4.5.2工作试验

选择加工不同类型的炭块试样,试验次数≥8次。工作试验时加工装置的所有机构、电气、气路等应正常。

4.5.3精度检验

装置的加工精度检验按JB/T4136.2的规定执行。加工精度优于表1的规定。表1加工精度

直径误差

切割长度误差

试样端面平行度下载标准就来标准下载网

试样垂直度

试样锥度

试样椭圆度

加工精度要求

1:650

YS/T 1106--2016

4.5.4其他

按订货技术协议或其他有关规定进行检验。5检验规则

5.1检查与验收

5.1.1装置应由供方进行检验,保证装置质量符合本标准的规定,并出具质量说明书。5.1.2需方可对收到的装置按本标准的规定进行检验。检验结果与本标准的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出。

2出厂检验项目

每台装置出厂前应进行出厂检验,出厂检验项目全部合格后应挂合格证。出厂检验项目如下:外观质量检验;

b)参数、尺寸、标志、符号检验;空运转试验;

负荷试验:

精度检验;

f)工作试验。

6检验结果的判定

出厂检验项目中空运转试验、负荷试验、精度检验、工作试验项目中有一项不合格,则该装置为不合格品。但允许检修并经再次检验合格后验收。其余检验项目可以与需方协商解决。7标志、包装、运输、存

7.1标志

在装置外罩明显位置应安装装置的标牌,其要求应符合GB/T13306的规定。标牌上应有如下内容:

装置名称;

b)装置型号;

c)功率;

d)电压;

e)频率;

f)装置重量;

g)本标准编号,YS/T1106—2016;h)

制造厂名称;

出厂日期;

装置编号。

2包装、运输、贮存

装置在包装前应进行防锈处理。装置的包装应符合GB/T6388、GB/T13384的规定。在装置包装箱内应放置下列文件:合格证;

使用、维护说明书;

装箱单;

其他有关技术文件,

装置运输过程中,轻装轻卸,防止重压撞击,应避免雨雪直接淋袭装置贮存时,应用塑料布盖好,箱装件和裸装包扎件应保证不受损坏和腐蚀。8保证期

YS/T1106—2016

在用户妥善保管和合理安装、正确使用的条件下,质量保证期为自使用之日起12个月。双方另有约定的除外。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- QB/T4785-2015 往复锯条

- QB/T4698-2014 家用和类似用途软水机

- FZ/T61008-2015 摇粒绒毯

- YB/T5315-2016 硅钙合金 磷含量的测定 磷钼蓝分光光度法

- NB/T31048.1-2014 风力发电机用绕组线 第1部分 一般规定

- QB/T1042-2014 数字式世界钟

- FZ/T62036-2017 乳胶枕、垫

- FZ/T66310-1995 特种工业用厚型带

- FZ/T61002-2019 化纤仿毛毛毯

- FZ/T92036-2017 弹簧加压摇架

- FZ/T73043-2012 针织衬衫

- T/CMAJY047-2021 加油机在线监督管理规范

- FZ/T92019-2021 棉纺环锭细纱机牵伸下罗拉

- JB/T8645-2011 潜水螺杆泵

- QB/T4877-2015 聚四氟乙烯管材

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2