- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 5232-2018 贵金属摆件制造工艺规范

标准号:

QB/T 5232-2018

标准名称:

贵金属摆件制造工艺规范

标准类别:

轻工行业标准(QB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

1.46 MB

点击下载

标准简介:

QB/T 5232-2018.Manufacturing process specification for precious metal ornaments.

4.2.3.4蜡件应光滑干净,无漏修现象。

4.2.4上导电油

在铸件蜡面上喷或涂导电油,根据浓度的变化调整导电油(一般为银油),导电油应均匀,颜色一致。

4.2.5电铸

4.2.5.1 电铸车间应通风良好,作业前做好安全防护措施。

4.2.5.2根据铸件的表面积计算调节电流。

4.2.5.3 用pH测试仪测试电铸缸的pH,正常操作范围pH约为6~7。

4.2.5.4电铸时间应为18 h~28 h.

4.2.5.5 电铸完成后应用水清洗铸件,电解液应定期过滤、更换。

4.2.5.6铸件表面应覆盖均匀、颜色一致,图案清晰,无砂眼。

4.2.6压光

4.2.6.1 作业前工作人员应清洁双手,作业工具应光滑。

4.2.6.2压光面应光亮均匀,无压痕、刮花、红点、黑点、变形、凹陷等瑕疵现象。

4.2.7除蜡

4.2.7.1除蜡作业前应在铸件底部开孔。

4.2.7.2配制除蜡溶液,除蜡剂与水的配比宜为1∶10,调节除蜡缸温度至90℃~100℃,铸件浸泡时间15 min~20 min。

4.2.8除导电油膜

4.2.8.1应用纯净水将铸件里外彻底冲洗干净后再进行除导电油膜(一般为银油膜)操作。

4.2.8.2除导电油膜的溶液中硝酸与水的配比约为1∶4,除导电油膜的缸温度宜为80 ℃~90 ℃,包好的铸件浸泡宜为30 min。

4.2.9退火

4.2.9.1退火工具可用液化气火枪,火枪头应定期清理,退火前需先清洗铸件。

4.2.9.2 铸件内部应无碳化物残留。

4.3浇铸摆件制造工艺要求

4.3.1 起版、倒蜡模、修蜡

应符合4.2.1、4.2.2、4.2.3的要求。

4.3.2制石膏模

4.3.2.1应定期检查抽真空机、搅拌机运行情况。

4.3.2.2 制石膏模,石膏和水的配比应控制在100 : (37~一40)之间。

4.3.2.3 真空处理工序宜进行二次抽真空作业,作业过程中应控制石膏不凝固。

4.3.2.4抽真空作业完成后,应将装有石膏的钢管放置在平整的桌面上等待凝固。

4.3.2.5 石膏模成型应符合设计要求,不应存在气泡。

4.3.3 浇铸

4.3.3.1作业前应检查抽真空机、铸造机运行情况,做好安全防护措施。

4.3.3.2 作业时,浇铸温度应控制在高于金属熔点30 C~80 °℃.

4.3.3.3铸件应成型良好,无砂眼、断裂等铸造缺陷。

4.3.4 焊接

焊接作业后焊接处应牢固,无虚焊、漏焊。

4.3.5执模(修边)

4.3.5.1执模后焊缝周边应平坦,焊接处无明显突起痕迹。

部分标准内容:

分类号:Y88

备案号:63702-2018

中华人民共和国轻工行业标

QB/T5232—2018免费标准下载网bzxz

贵金属摆件制造工艺规范

Manufacturing process specification for precious metal ornaments2018-05-08发布

中华人民共和国工业和信息化部2018-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国首饰标准化技术委员会(SAC/TC256)归口。QB/T5232-2018

本标准起草单位:深圳市标准技术研究院、贵金属及珠宝玉石饰品企业标准联盟、深圳市百泰投资控股集团有限公司、深圳市科创标准服务中心、深圳市科谨咨询有限公司、深圳市佑福珠宝首饰有限公司。

本标准主要起草人:黄曼雪、温利峰、李章平、高婷、罗雪莹、叶伟洪、戴珏如、王益群、许亚宁、赵彬

本标准为首次发布。

1范围

贵金属摆件制造工艺规范

QB/T5232—2018

本标准规定了贵金属摆件的术语和定义、制造工艺要求、其他工艺要求、检验方法。本标准适用于我国境内生产和销售的贵金属摆件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB11887一2012首饰贵金属纯度的规定及命名方法QB/T4442摆件术语

3术语和定义

QB/T4442界定的术语和定义适用于本文件。4制造工艺要求

4.1制造工艺流程

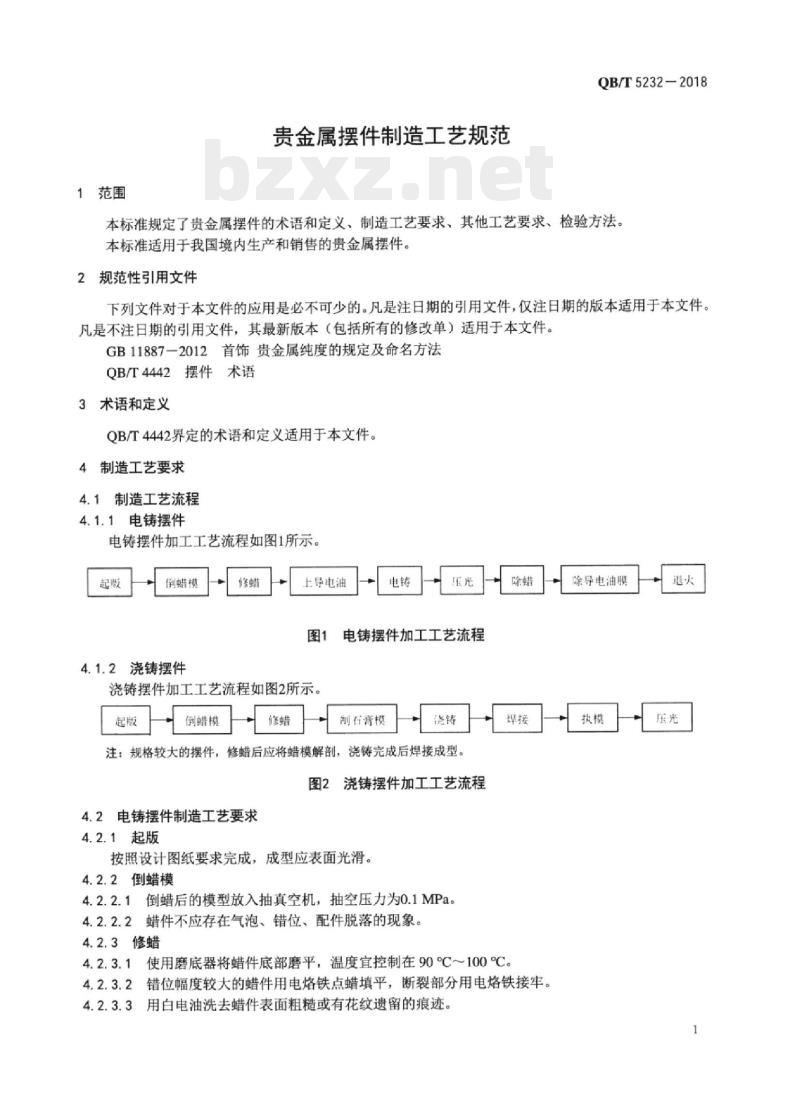

4.1.1电铸摆件

电铸摆件加工工艺流程如图1所示。起版

倒蜡模

4.1.2浇铸摆件

上导电油

图1电铸摆件加工工艺流程

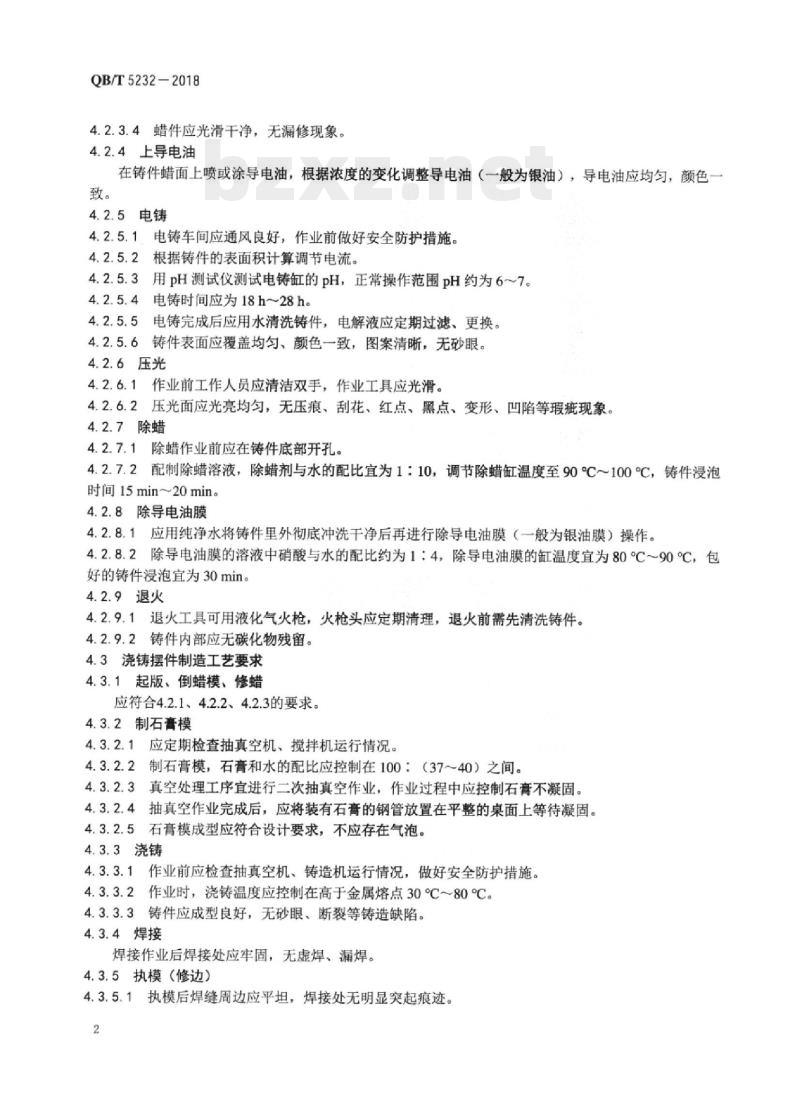

浇铸摆件加工工艺流程如图2所示起版

倒蜡模

制石膏模

注:规格较大的摆件,修蜡后应将蜡模解剖,浇铸完成后焊接成型。图2浇铸摆件加工工艺流程

4.2电铸摆件制造工艺要求

4.2.1起版

按照设计图纸要求完成,成型应表面光滑。4.2.2倒蜡模

4.2.2.1倒蜡后的模型放入抽真空机,抽空压力为0.1MPa。4.2.2.2蜡件不应存在气泡、错位、配件脱落的现象。4.2.3修蜡

4.2.3.1使用磨底器将蜡件底部磨平,温度宜控制在90℃~100℃。错位幅度较大的蜡件用电烙铁点蜡填平,断裂部分用电烙铁接牢。4.2.3.2

4.2.3.3用白电油洗去蜡件表面粗糙或有花纹遗留的痕迹。除导电油膜

QB/T5232—2018

4.2.3.4蜡件应光滑干净,无漏修现象。4.2.4上导电油

在铸件蜡面上喷或涂导电油,根据浓度的变化调整导电油(一般为银油),导电油应均匀,颜色致。

4.2.5电铸

4.2.5.1、电铸车间应通风良好,作业前做好安全防护措施4.2.5.2根据铸件的表面积计算调节电流。4.2.5.3用pH测试仪测试电铸缸的pH,正常操作范围pH约为67。4.2.5.4电铸时间应为18h~28h

4.2.5.5电铸完成后应用水清洗铸件,电解液应定期过滤、更换。4.2.5.6铸件表面应覆盖均匀、颜色一致,图案清晰,无砂眼。4.2.6压光

4.2.6.1作业前工作人员应清洁双手,作业工具应光滑。4.2.6.2压光面应光亮均匀,无压痕、刮花、红点、黑点、变形、凹陷等瑕疵现象。4.2.7除蜡

4.2.7.1除蜡作业前应在铸件底部开孔。4.2.7.2配制除蜡溶液,除蜡剂与水的配比宜为1:10,调节除蜡缸温度至90℃~100℃,铸件浸泡时间15min~20min。

4.2.8除导电油膜

4.2.8.1应用纯净水将铸件里外彻底冲洗干净后再进行除导电油膜(一般为银油膜)操作。4.2.8.2除导电油膜的溶液中硝酸与水的配比约为1:4,除导电油膜的缸温度宜为80℃~90℃C,包好的铸件浸泡宜为30min。

4.2.9退火

4.2.9.1退火工具可用液化气火枪,火枪头应定期清理,退火前需先清洗铸件。4.2.9.2铸件内部应无碳化物残留。4.3浇铸摆件制造工艺要求

4.3.1起版、倒蜡模、修蜡

应符合4.2.1、4.2.2、4.2.3的要求。4.3.2制石膏模

4.3.2.1应定期检查抽真空机、搅拌机运行情况。4.3.2.2制石膏模,石膏和水的配比应控制在100:(3740)之间。4.3.2.3真空处理工序宜进行二次抽真空作业,作业过程中应控制石膏不凝固。4.3.2.4抽真空作业完成后,应将装有石膏的钢管放置在平整的桌面上等待凝固。4.3.2.5石膏模成型应符合设计要求,不应存在气泡。4.3.3浇铸

4.3.3.1作业前应检查抽真空机、铸造机运行情况,做好安全防护措施。4.3.3.2作业时,浇铸温度应控制在高于金属熔点30℃~80℃。4.3.3.3铸件应成型良好,无砂眼、断裂等铸造缺陷。4.3.4焊接

焊接作业后焊接处应牢固,无虚焊、漏焊。4.3.5执模(修边)

4.3.5.1执模后焊缝周边应平坦,焊接处无明显突起痕迹。2

4.3.5.2执模后铸件不应存在的毛刺、水口、线条不清等缺陷。4.3.6压光

应符合4.2.6的要求。

5其他工艺要求

5.1纯度

贵金属摆件纯度应符合GB11887-2012的规定。5.2结构

5.2.1摆件主体图、纹突出,结构应符合设计要求。5.2.2摆件底部平整,重心位置合适,平行台面摆放时不应摇晃。5.3外观

5.3.1表面

5.3.1.1摆件平面处应平整,弧面应顺畅,线条清晰。5.3.1.2摆件外表应无明显砂眼、擦花、碰伤、划痕、水渍等瑕症。5.3.1.3摆件外表应手触光滑,边棱、尖角处无毛刺。5.3.1.4空心摆件无变形,内部应无蜡、银等残留物质。5.3.2颜色

5.3.2.1除特殊设计要求外,贵金属摆件应色调均匀,色泽不应发红、发黑。5.3.2.2同一款式、规格及材料的贵金属摆件颜色应一致。6检验方法

纯度测定

贵金属纯度的测定方法依据GB11887一2012第6章的规定。6.2工艺检验

专业技术人员在白炽灯下肉眼检测,摆件内部的检测使用10倍放大镜检测。6.3合格判定

纯度和工艺检测均符合第4章和第5章规定的为合格品,方可出厂。QB/T5232-2018

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QB轻工标准

- QB/T4092-2010 糖霜

- QB/T2424-1998 双面胶粘带

- QB1872-1993 服装用皮革

- QB/T2609-2003 工业缝纫机漏油的测试方法 第1部分:平缝纫机漏油的测试方法

- QB/T1683-1993 铝硅镁质匣钵

- QB/T5302-2018 生活用干纸巾流延聚乙烯(CPE) 包装膜

- QB/T1947.3-1994 笙

- QB/T2243—1988 1,8一桉叶素(单离)

- QB/T2578—2002 陶瓷原料化学成分光度分析方法

- QB/T3812.9-1999 皮革耐折牢度的测定

- QB2656-2004 老白干香型白酒

- QB/T2157-1995 制革用揩光浆、颜料膏测试方法

- QB/T5351-2018 热塑性聚氨酯弹性体(TPU)人造革.通用技术条件

- QB/T2049.5-1994 电光源玻壳K型玻壳尺寸系列

- QB/T5101-2017 塑料管材耐磨损性试验方法

- 行业新闻

网站备案号:湘ICP备2023016450号-1