- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 5183—2017 制鞋机械移动平台式鞋底成型机

标准号:

QB/T 5183—2017

标准名称:

制鞋机械移动平台式鞋底成型机

标准类别:

轻工行业标准(QB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.44 MB

点击下载

标准简介:

QB/T 5183—2017.Footwear machines—Mobile platform sole moulding machine.

5.10机械安全

5.10.1急停装置按GB 14048.5-2008中附录K的要求试验。

5.10.2安全门试验:在平台移动时,触碰合模区域前面的安全门(开关),目测检查4.9.2。

5.10.3目测检查4.9.3和4.9.5。

5.10.4合模区域安全防护装置检验:在合模动作进行时,用筷子(或其他障碍物)伸入合模区域,目测检查4.9.4。

5.11 电气安全

5.11.1目测检查接地装置以及保护接地符号(或PE)。

5.11.2保护联结电路的连续性按GB 5226.1一2008中的18.2.2试验1的要求进行试验。

5.11.3绝缘电阻按GB 5226.1—2008中的18.3的要求进行试验。

5.11.4耐压试验按GB 5226.1—2008中的18.4的要求进行。

5.12外观质量

目测检查。

6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验。

6.2出厂检验

6.2.1出厂检验项目为本标准的4.2.1、4.2.3~4.2.5、4.3.3~4.3.5、4.4.1、4.5.3~4.5.5、4.6、4.7,4.8.2~4.8.5、4.9.1~~4.9.3、4.10、4.11、4.12。

6.2.2每台产品均应由厂质量检验部门按本标准检验合格并签发产品合格证书方可出厂。

6.3型式检验

6.3.1型式检验项目为本标准技术要求的全部内容。

6.3.2有下列情况之一时,应进行型式检验;

a)新产品或老产品转厂生产的试制、定型鉴定时;

b)正常生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c)在正常生产的条件下,每24个月应周期性进行检验一次;

d)产品连续停产12个月以上,又恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;f)产品质量监督机构提出进行型式检验的要求时。

6.3.3型式检验的样机应从出厂检验合格产品中随机抽取10%,至少为1台。

6.4判定与复验

6.4.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复验合格,则判为合格,否则判为不合格。

6.4.2型式检验中有某项不合格时,应加倍抽样,对不合格项目进行复验,如仍不合格,则判型式检验不合格。

7标志、包装、运输和贮存

7.1标志

7.1.1每台机器应在明显位置固定永久性铭牌,铭牌内容应包括以下内容:

a)产品名称、型号和商标;

b)制造商名称;

部分标准内容:

分类号:Y99

备案号:60656-2017

中华人民共和国轻工行业标准

QB/T5183-2017

制鞋机械

移动平台式鞋底成型机

Footwear machinesMobile platform sole moulding machine2017-11-07发布

中华人民共和国工业和信息化部2018-04-01实施

本标准按照GB/T1.1一2009给出的规则起草。QB/T5183-2017

本标准由中国轻工业联合会提出。本标准由全国轻工机械标准化技术委员会皮革机械分技术委员会(SAC/TC101/SC1)归口。本标准起草单位:东莞东瑞机械科技有限公司、深圳市涂氏精怡科技有限公司、中国皮革和制鞋工业研究院(晋江)有限公司、琪尔特有限公司、中国皮革和制鞋工业研究院、衢州台威精工机械有限公司。

本标准主要起草人:杨少学、黄祜炬、涂进红、曾建伟、李将元、桑军、童孝忠。本标准为首次发布。

1范围

制鞋机械移动平台式鞋底成型机QB/T5183-2017

本标准规定了移动平台式鞋底成型机的组成、型号、基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于制鞋工业中采用移动平台换模方式,将热塑性鞋底材料模压成型的鞋底成型机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3766液压系统通用技术条件第1部分:通用技术条件

GB5226.1一2008机械电气安全机械电气设备GB/T9969工业产品使用说明书总则GB/T13384机电产品包装通用技术条件低压开关设备和控制设备第5-1部分:控制电路电器和开关元件机电式控GB14048.5-20081

制电路电器

GB16754

机械安全急停设计原则

金属切削机床噪声声压级测量方法GB/T16769

JB/T8538-2011塑料机械用螺杆、机筒制鞋机械产品型号编制方法

QB/T1525免费标准bzxz.net

QB/T1588.1

QB/T1588.2

QB/T1588.3

QB/T1588.4

成焊接件通用技术条件

轻工机械

轻工机械

轻工机械

切削加工件通用技术条件

装配通用技术条件

轻工机械涂漆通用技术条件

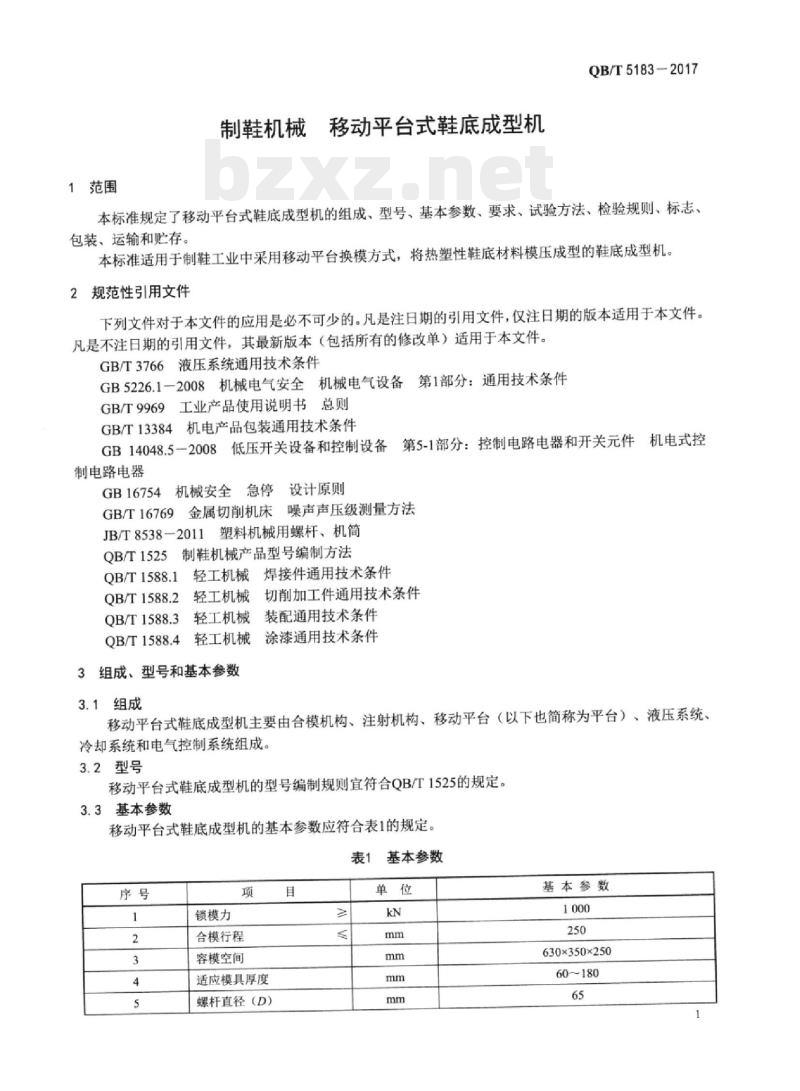

3组成、型号和基本参数

移动平台式鞋底成型机主要由合模机构、注射机构、移动平台(以下也简称为平台)、液压系统、冷却系统和电气控制系统组成。3.2型号

移动平台式鞋底成型机的型号编制规则宜符合QB/T1525的规定。3.3基本参数

移动平台式鞋底成型机的基本参数应符合表1的规定。基本参数

锁模力

合模行程

容模空间

适应模具厚度

螺杆直径(D)

基本参数

630×350×250

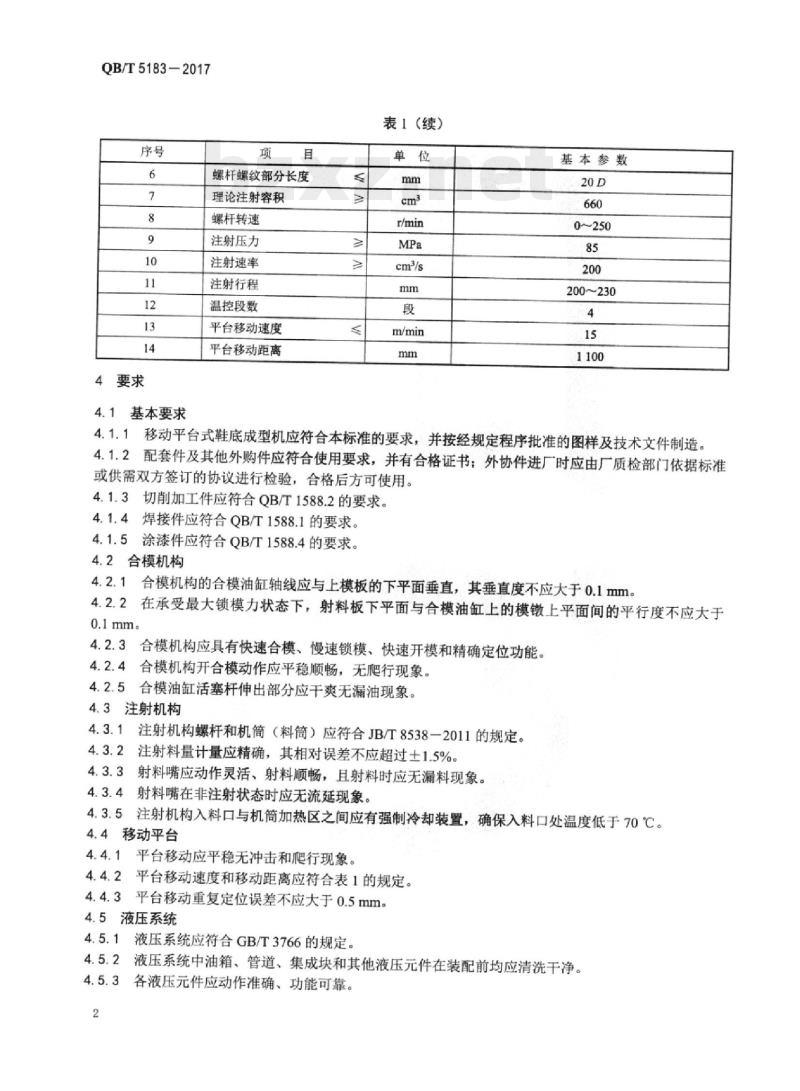

QB/T5183-2017

4要求

基本要求

螺杆螺纹部分长度

理论注射容积

螺杆转速

注射压力

注射速率

注射行程

温控段数

平台移动速度

平台移动距离

表1(续)

基本参数

200230

4.1.1移动平台式鞋底成型机应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。4.1.2配套件及其他外购件应符合使用要求,并有合格证书;外协件进厂时应由厂质检部门依据标准或供需双方签订的协议进行检验,合格后方可使用。4.1.3切削加工件应符合QB/T1588.2的要求。4.1.4焊接件应符合QB/T1588.1的要求。4.1.5涂漆件应符合QB/T1588.4的要求。4.2合模机构

4.2.1合模机构的合模油缸轴线应与上模板的下平面垂直,其垂直度不应大于0.1mm。4.2.2在承受最大锁模力状态下,射料板下平面与合模油缸上的模上平面间的平行度不应大于0.1mm。

4.2.3合模机构应具有快速合模、慢速锁模、快速开模和精确定位功能。4.2.4合模机构开合模动作应平稳顺畅,无爬行现象4.2.5合模油缸活塞杆伸出部分应干爽无漏油现象。4.3注射机构

注射机构螺杆和机筒(料筒)应符合JB/T8538一2011的规定。4.3.2

注射料量计量应精确,其相对误差不应超过土1.5%。射料嘴应动作灵活、射料顺畅,且射料时应无漏料现象。4.3.3

射料嘴在非注射状态时应无流延现象。4.3.4

4.3.5注射机构入料口与机筒加热区之间应有强制冷却装置,确保入料口处温度低于70℃。4.4移动平台

平台移动应平稳无冲击和爬行现象。4.4.1

4.4.2平台移动速度和移动距离应符合表1的规定。平台移动重复定位误差不应大于0.5mm。4.4.3

4.5液压系统

4.5.1液压系统应符合GB/T3766的规定。4.5.2液压系统中油箱、管道、集成块和其他液压元件在装配前均应清洗干净。4.5.3各液压元件应动作准确、功能可靠。2

4.5.4液压系统不应有过度振动和啸叫等异常噪声。4.5.5管路中硬管弯曲应顺滑无明显邹褶:焊接接口应修磨平齐。QB/T5183—2017

4.5.6液压系统正常工作8h后,液压元件和管路的所有接口均不应有漏油、渗油现象。4.5.7液压系统正常工作2h后,油温应不超过60℃。4.6冷却系统

4.6.1冷却风扇架应结实、整齐、美观,工作时不应有明显晃动。4.6.2冷却水管路应密封良好无渗漏现象。4.7电气控制系统

4.7.1线路中所有接线端子应有明显标志。4.7.2电气控制系统应具备加热温度自动控制功能,每台机器应有4段电热温控装置,并应有相应电流表显示加热电流。

4.7.3电气控制系统应具备完善的动作循环控制程序,应能便捷、可靠地输入各种指令,以控制各类液压元件、计时器、计数器各行元件按设定要求动作。4.7.4电气控制系统至少应具备以下功能:a)精确的数字化计量;

b)料量设定:

c)锁模增压和分段注射压力设定:d)预料、分段注射、合模(延时)、锁模增压、保压各工序时间设定。4.7.5电气控制系统显示部分应稳定可靠、显示清晰。4.7.6电气控制系统应具备故障自诊断功能,应能对整机工作状态实行全程监控,在机器运行出现故障时应能报警并显示故障所在部位。4.8装配质量

4.8.1整机装配应符合QB/T1588.3的相关规定。4.8.2液压系统管路应排列有序、整齐美观,便于生产作业和维修。4.8.3电气元件及线路应排列整齐有序、固定可靠,所有接头应连接牢固。4.8.4机器中所有紧固部分应牢固可靠无松动。4.8.5注射机构射料嘴轴线应与合模机构合模油缸轴线对齐。4.8.6平台的移动轨迹与合模机构上模板下平面的平行度不应大于0.5mm。4.9整机性能

4.9.1机器各运动部件运行应平稳无阻滞和明显冲击现象,动作应准确、可靠、灵活。4.9.2机器应具有自动塑化、注射、成型和连续生产鞋底的功能。4.9.3机器应具备点动、单循环、自动循环三种操作控制方式。4.9.4机器锁模力、注射速率、注射压力应符合表1的规定。4.9.5机器正常作业时噪声声压级不应大于85dB(A)。4.10机械安全

4.10.1急停装置应符合GB5226.1一2008中10.7和GB16754的规定。4.10.2机器在模具进入合模区域前的位置应设有安全门。当安全门被触碰时,平台应立即停止移动。

4.10.3移动平台应设置防护罩或护栏,移动平台的移动不应超出防护范围,避免移动平台伤及人员。

4.10.4合模区域应有充分安全的防护装置,当人体(或人体一部分)或异物进入合模区域时,应能立即停止合模动作。

QB/T5183-2017

4.10.5注射机构机筒加热区应设有防护罩,避免直接触碰加热区。4.11电气安全

4.11.1控制装置和动力源应有接地点。不能明显表明的接地点,应在其附近标注明显的接地符号或字母PE。

4.11.2保护联结电路的连续性应符合GB5226.1一2008中的8.2.3的规定。4.11.3动力电路和保护联结电路之间的绝缘电阻应大于1M2。4.11.4电气设备的所有电路导线和保护联结电路之间应经受时间不少于1s、电压为1000V、频率为50Hz的耐压试验,工作在低于PELV电压的电路除外。4.12外观质量

4.12.1机器应布局合理、操作方便、便于维修。4.12.2机器表面不应有明显的凹痕、裂缝和变形。4.12.3涂漆件表面涂层应均匀、牢固,无气泡、流痕和露底等缺陷。4.12.4电镀、发蓝和电泳的零件表面不应有斑痕、锈蚀、起壳和脱层等现象。5试验方法

5.1基本要求

5.1.1目测检查产品相关技术文件以及配套件、外协件和其他外购件的检验合格文件。5.1.2切削加工件按QB/T1588.2的要求检查:焊接件按QB/T1588.1的要求检查;涂漆件按QB/T1588.4的要求检查。

5.2合模机构

5.2.1合模油缸轴线与上模板下平面垂直度误差检验按以下方法进行:测量用具:千分表、磁性表座、直角尺。使活塞杆处于最低位置,磁性表座吸于模镦面上,直角尺一直角面紧靠在上模板面距射嘴中心250mm的A、B、C、D四个测量点位置(见图1),另一直角面朝向锁模油缸,千分表测头触及此直角面,调整千分表指针对零;使活塞杆缓慢上升至最大高度,观察读取千分表读数。每个测量点测量3次,取3次测得最大读数与最小读数之差的算术平均值为该测量点的误差数值,四个测量点测得的误差数值的最大值即为合模油缸轴线与上模板下平面垂直度最大误差。单位为毫米

X射嘴位置

图1合模油缸轴线与上模板面垂直度误差测量点示意图4

QB/T5183-2017

5.2.2最大锁模力状态下,射料板下平面与合模油缸上模镦上平面间的平行度误差检验按以下方法进行:

测量用具:内径千分表、等高块[直径30mm,高度(100.000土0.002)mm]。取四个等高块均布置于模镦面模具定位坑边缘(或模面中心处Φ150mm圆周)4个等分点上(见图2),执行合模动作并使锁模力达到最大,使用内径千分尺分别测量模镦面A、B、C、D四个点(见图2)到射料板下平面的垂直距离,并计算最大的距离值与最小的距离值之差。测量3次,取3次所测得的最大的距离值与最小的距离值之差的算术平均值为射料板下平面与合模油缸上模镦上平面间的平行度误差。

模斗面

模具定位坑

图2模镦面与射料板面平行度误差测量点示意图5.2.3操作运行机器,目测检查4.3.3~4.3.5应符合要求。5.3注射机构

5.3.1螺杆和机筒按JB/T8538-2011的要求进行检验。5.3.2注射料量相对误差检验按以下方法进行:测试转速取螺杆最大转速的60%,测试注射量为理论注射量的60%,连续测试10次。用感量不大于0.1g的天平称量,计算10次实际注射料量的算术平均值作为平均注射料量。注射料量相对误差按式(1)计算。

式中:

5—注射料量相对误差,%:

M——实际注射料量,单位为克(g);一平均注射料量,单位为克(g)。5.3.3目测检查4.4.3~4.4.5。

5.4移动平台

5.4.1使平台往复移动,目测检查4.4.1。5.4.2调节平台的移动速度至最大,启动平台,用电子秒表记录平台移动20cm处开始再移动1m所用的时间,用式(2)计算平台移动速度。v=1/t.

式中:

平台移动速度,单位为米每分钟(m/min):平台移动1m所用的时间,单位为分钟(min)。5.4.3平台移动距离用直尺测量。(2)

QB/T5183—2017

5.4.4平台移动重复定位误差:使平台移动至合模位置,在平台及合模机构上各固定一测试块,并使两个测试块的测试面对齐(即共面)并与平台移动方向垂直。使平台移出后再以最大速度移动至合模位置,用深度尺测量两个测试块的测试面的距离,沿正反方向各测试5次,所测得最大值为平台移动重复定位误差。

5.5液压系统

5.5.1按照GB/T3766的规定检查液压系统。5.5.2目测检查4.5.2~4.5.5应符合要求。5.5.3待液压系统正常工作8h后,目测检查液压元件和管路的所有接口。5.5.4待液压系统正常工作2h后,用温度计在油箱内液面下10mm处测量油温。5.6冷却系统

目测检查。

5.7电气控制系统

5.7.1调整操作并试运行机器,目测检查4.7.1~4.7.5。5.7.2切断合模电磁阀电源(或设置其他适宜的故障点),开机操作,目测检查4.7.6。5.8装配质量

5.8.1按照QB/T1588.3的规定检查机器。5.8.2目测检查4.7.2~4.7.5。

5.8.3在平台上固定百分表,并使百分表测头沿垂直方向接触上模板下平面,是百分表对零位。使平台来回移动(百分表测头始终保持与上模板下平面接触),记录百分表读数。最大读数与最小读数之差即为平台的移动方向与合模机构上模板下平面的平行度5.9整机性能和基本参数

5.9.1基本性能

5.9.1.1调整并试运行机器,目测检查4.9.1~4.9.3。5.9.1.2合模行程、容模空间、适应模具厚度、螺杆直径、螺杆螺纹部分长度用直尺测量,3螺杆转速用转速表测量。

5.9.1.4用直尺测量最大注射行程,用式(3)计算理论注射容积。V=3.14xD2xS/4..*

式中:

理论注射容积,单位为立方厘米(cm2):一螺杆直径,单位为厘米(cm):D

S一最大注射行程,单位为厘米(cm)。5.9.2锁模力

5.9.2.1检测条件:被测件和试块处于室温,且液压系统工作压力为额定值。(3)

5.9.2.2检验方法:使用推拉力计(或采用精度高于0.2%测力传感器及配套器具)测量。推拉力计置于模与射料板之间(必要时加垫钢板),以最高压力执行锁模动作,读取测量值。5.9.3注射速率

在注射压力约为最大理论注射压力的80%时对空注射10s,待所射出材料冷却后测量其体积(cm3),连续试5次,取5次所测得体积值的算术平均值的1/10为机器的注射速率。5.9.4注射压力

注射压力在射嘴处用压力传感器测量。5.9.5整机工作噪声

按GB/T16769规定的方法进行试验。6

5.10机械安全

QB/T5183-2017

5.10.1急停装置按GB14048.5-2008中附录K的要求试验。5.10.2安全门试验:在平台移动时,触碰合模区域前面的安全门(开关),目测检查4.9.2。5.10.3目测检查4.9.3和4.9.5。5.10.4合模区域安全防护装置检验:在合模动作进行时,用筷子(或其他障碍物)伸入合模区域,目测检查4.9.4。

5.11电气安全

目测检查接地装置以及保护接地符号(或PE)。5.11.2保护联结电路的连续性按GB5226.1一2008中的18.2.2试验1的要求进行试验。绝缘电阻按GB5226.1一2008中的18.3的要求进行试验。5.11.3

5.11.4耐压试验按GB5226.1-2008中的18.4的要求进行。5.12外观质量

目测检查。

6检验规则

检验分类

产品检验分为出厂检验和型式检验。6.2出厂检验

6.2.1出厂检验项目为本标准的4.2.1、4.2.3~4.2.5、4.3.3~4.3.5、4.4.1、4.5.3~4.5.5、4.6、4.7、4.8.2~4.8.5、4.9.1~4.9.3~4.10、4.11、4.12。6.2.2每台产品均应由厂质量检验部门按本标准检验合格并签发产品合格证书方可出厂。6.3型式检验

6.3.1型式检验项目为本标准技术要求的全部内容。6.3.2有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制、定型鉴定时;b)正常生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c)在正常生产的条件下,每24个月应周期性进行检验一次:d)产品连续停产12个月以上,又恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)产品质量监督机构提出进行型式检验的要求时。6.3.3型式检验的样机应从出厂检验合格产品中随机抽取10%,至少为1台。6.4判定与复验

6.4.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复验合格,则判为合格,否则判为不合格。

6.4.2型式检验中有某项不合格时,应加倍抽样,对不合格项目进行复验,如仍不合格,则判型式检验不合格。

7标志、包装、运输和贮存

7.1标志

7.1.1每台机器应在明显位置固定永久性铭牌,铭牌内容应包括以下内容:a)产品名称、型号和商标:

b)制造商名称;

QB/T5183-2017

c)产品主要技术参数:

d)制造日期或出厂编号:

e)产品执行标准代号:

f)产品认证标志(如果有)

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

产品包装应符合GB/T13384的有关规定,在产品包装箱内应有以下技术文件:a)装箱单:

b)产品检验合格证:

c)产品使用说明书,其编写应符合GB/T9969的规定:d)随机备附件清单;

e)安装图。

7.3运输

包装完成的产品应用可靠的交通工具运输,在运输和装卸过程中应防止剧烈的冲击和震动,防止雨淋、倒置等现象。

7.4贮存

产品应贮存在干燥、通风、防雨的场所,并应平稳放置。在规定的贮存期内,产品不应发生锈蚀现象。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- QB轻工标准

- QB/T2212.16-1996 建筑工具(泥瓦类)椭圆形砌铲

- QB/T2613.2-2003 防爆工具 防爆用錾子

- QB/T2096.2-1995 桌虎钳燕尾桌虎钳

- QB/T1865-1993 胶印轮转油墨(黑)

- QB/T1788-2006 洋茉莉醛

- QB/T1224-2007 衣料用液体洗涤剂

- QB/T2588-2003 卸箱机

- QB1800-1993 树兰花油

- QB/T1535-1992 机械闹种

- QB/T2381-1998 亮金水亮钯金水

- QB/T1466-2000 皮鞋油

- QB/T3812.6-1999 皮革 撕裂力的测定

- QB/T1911-2007 钟表用铅黄铜板和带

- QB/T1788-2014 洋茉莉醛(胡椒醛)

- QB/T4355-2012 自镇流双端荧光灯 性能要求

- 行业新闻

网站备案号:湘ICP备2025141790号-2