- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 851-2011 汽车用补强胶片

标准号:

QC/T 851-2011

标准名称:

汽车用补强胶片

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

1.38 MB

点击下载

标准简介:

QC/T 851-2011.Reinforcement adhesive sheet for automobile.

1范围

QC/T 851规定了汽车用补强胶片的术语和定义分类和标记技术要求、试验方法、检验规则和标志、包装、运输、储存。

QC/T 851适用于汽车发动机罩、车门、车顶、侧围板、后备箱(门)罩等外板内侧面粘贴用成型补强胶片。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T533硫 化橡胶或热塑性橡胶密度的测定

GB/T 1771色漆 和清漆耐中性 盐雾性能的测定

GB/T 2790胶粘剂 180剥离强度试验方法(挠性材料对刚性材料)

GB/T 2793胶粘剂不挥发物 含量的测定

GB/T 5213

冷轧低碳钢板及钢带

3术语和定义

3.1补强胶片[亦称薄钢板补强材] panel reinforcement material

由背衬(纤维增强布或毡、铝箔等)和片状胶粘剂(以环氧树脂为主体材料)复合而成,具有规定形状和尺寸要求,经加热固化后牢固地粘贴在汽车车身或部件的外板内侧上,对外板起增强作用,英文缩写为PRM。

3.2分层delamination

补强胶片各层之间因互粘性不足导致两个相邻层片的分离。

3.3位移displace

补强胶片初始粘贴位置与经试验后所在位置的移动量。

部分标准内容:

中华人民共和国汽车行业标准

QC/T851—2011

汽车用补强胶片

Reinforcement adhesive sheet for automobile2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布前言·

规范性引用文件

术语和定义

4 分类和标记,

技术要求

试验方法·

检验规则

、标志、包装、运输、储存

QC/T 851 -2011

QC/T851—2011

本标准为首次发布。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出。本标准由全国汽车标准化技术委员会(SAC/TC114)归口。本标准负责起草单位:北京龙苑伟业新材料有限公司。本标准参加起草单位:汉高股份有限公司、天津静达保光汽车零部件有限公司、三友(天津)高分子技术有限公司。

本标准主要起草人:雷文民、聂志华、王东川、李林森、高之香。1范围

汽车用补强胶片

QC/T 851—2011

本标准规定了汽车用补强胶片的术语和定义、分类和标记、技术要求、试验方法、检验规则和标志、包装、运输、储存。

本标准适用于汽车发动机罩、车门、车顶、侧围板、后备箱(门)罩等外板内侧面粘贴用成型补强胶片。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T533硫化橡胶或热塑性橡胶密度的测定GB/T1771色漆和清漆耐中性盐雾性能的测定GB/T2790胶粘剂180°剥离强度试验方法(挠性材料对刚性材料)GB/T2793胶粘剂不挥发物含量的测定GB/T5213冷轧低碳钢板及钢带

3术语和定义

补强胶片[亦称薄钢板补强材]panel reinforcement material由背衬(纤维增强布或毡、铝箔等)和片状胶粘剂(以环氧树脂为主体材料)复合而成,具有规定形状和尺寸要求,经加热固化后牢固地粘贴在汽车车身或部件的外板内侧上,对外板起增强作用,英文缩写为 PRM。

分层delamination

补强胶片各层之间因互粘性不足导致两个相邻层片的分离。3.3

位移displace

补强胶片初始粘贴位置与经试验后所在位置的移动量。4分类和标记

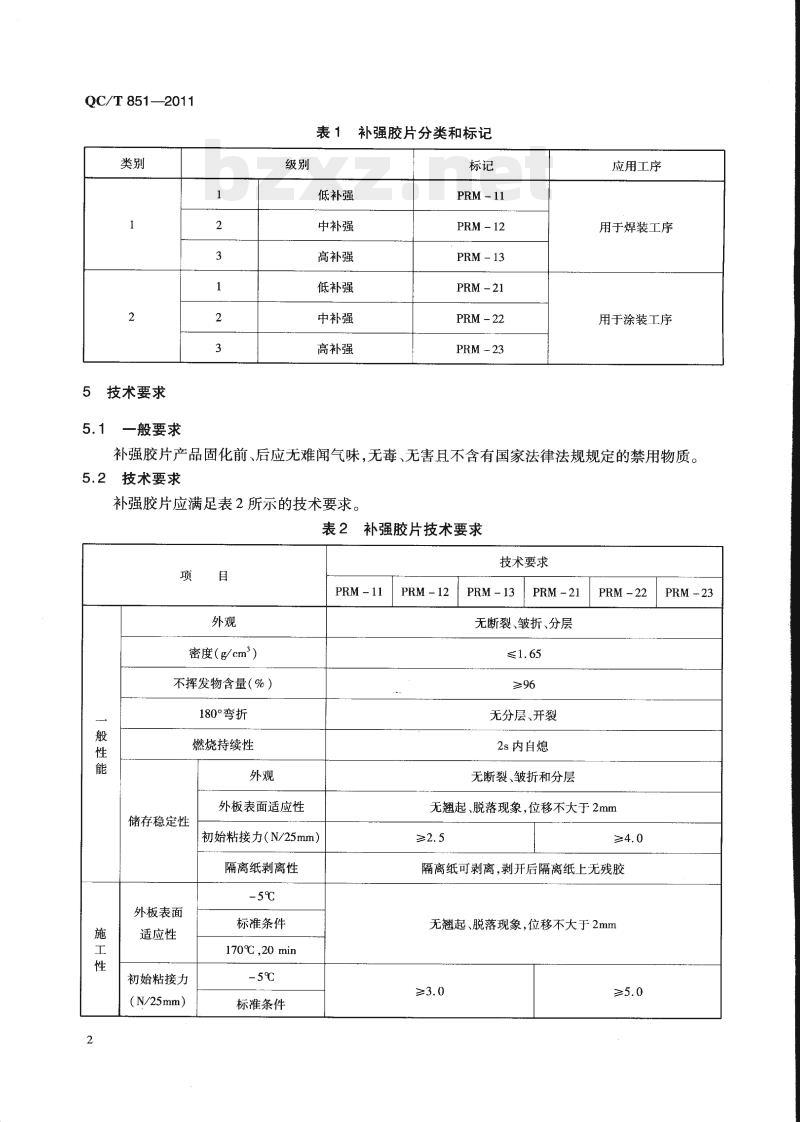

按照被粘物的表面状态、应用工序,补强胶片分为二个类别,根据补强胶片的补强效果,每个类别分为三个级别,如表1所示。

-iiiKAoNniKAca=

QC/T851—2011

技术要求

一般要求

表1补强胶片分类和标记

低补强

中补强

高补强

低补强

中补强

高补强

PRM -11

PRM -12

PRM -13

PRM -21

PRM -22

PRM-23

应用工序

用于焊装工序

用于涂装工序

补强胶片产品固化前、后应无难闻气味,无毒、无害且不含有国家法律法规规定的禁用物质。5.2技术要求

补强胶片应满足表2所示的技术要求。表2补强胶片技术要求

密度(g/cm2)

不挥发物含量(%)

180°弯折

储存稳定性

外板表面

适应性

初始粘接力

(N/25mm)

燃烧持续性此内容来自标准下载网

外板表面适应性

初始粘接力(N/25mm)

隔离纸剥离性

标准条件

170℃ ,20 min

标准条件

PRM-11

技术要求

PRM-12PRM-13PRM-21

无断裂、皱折、分层

无分层、开裂

2s内自熄

无断裂、皱折和分层

PRM -22

无翘起、脱落现象,位移不大于2mm≥2.5

隔离纸可剥离,剥开后隔离纸上无残胶无翘起、脱落现象,位移不大于2mm≥3.0

PRM 23

隔离纸

剥离性

标准条件

前处理液匹配性

油漆匹配性

补强倍数

抗冲击性

电泳漆

中涂、面漆

挠度2.5mm

挠度5mm

最大负荷时

欠烘烤

过烘烤

标准条件

(-40 ±2)℃,3h

耐热性

湿热老化性

低温性

盐雾试验

热老化性

6试验方法

6.1试验条件

6.1.1标准状态:

表2(续)

PRM - 11

PRM-12

技术要求

PRM-21

QC/T 851--2011

PRM -- 22

隔离纸可剥离,剥开后隔离纸上无残胶供需双方协定

漆膜外观平整、光滑,无缩孔现象供需双方协定

供需双方协定

补强倍数不小于标准烘烤最大负荷时的80%补强胶片无脱落

PRM-23

补强倍数测试,补强倍数不小于标准烘烤最大负荷时的40%补强倍数测试,补强倍数不小于标准烘烤最大负荷时的80%标准温度为(23±2)℃、相对湿度为(50±10)%。6.1.2试片材料及表面处理:

试片材料类型及其表面处理应按表3规定。表3试片材料类型及表面处理

试片类型

油面钢板

电泳底漆涂面钢板

厚度0.8mm符合GB/T5213的冷

轧低碳钢板及钢带,牌号DC04

表面处理

将试片浸人防锈油或压延油中,取出后,在标准条件状态下垂直放置24h(油品按供需双方议定)电泳底漆涂面按供需双方议定

iiKAoNniKAca=

QC/T 851—2011

6.1.3烘烤条件:

按表4规定进行烘烤放置。

烘烤过程及条件

烘烤前放置

标准烘烤

过烘烤

欠烘烤

烘烤后放置

6.1.4仪器设备:

表4烘烤条件

类型1

室温,1h

连续(170±2)℃,20 min

连续(210 ±2)℃,20 min

连续(160±2)℃,20min后再连续(140±2)℃,20min室温,24h

恒温干燥箱:精度±2℃;;

低温冷冻箱:精度±2℃;

恒温恒湿箱:温度精度±2℃,湿度精度±3%;d)

类型2

室温,1h

连续(140±2)℃,20 min

连续(160±2)℃,30 min

连续(120 ±2)℃,20 min

室温,24h

拉伸(压缩)试验机:具有自动记录负荷和位移量,负荷精度±1%,位移精度±0.5%,配有测试时可加热到80℃、制冷到-40℃并能保温的装置;喷灯:内径11mm的煤气(本生)喷灯;f)

冲击试验机:见图8;

辊筒:重量(2±0.2)kg。

6.2 外观

目视检查。

6.3密度

按GB/T533中B法规定测定补强胶片固化前密度。6.4不挥发物含量

按GB/T2793规定进行。

6.5180°弯折

将固化前补强胶片在直径为2mm圆棒上对折180°,目视检查胶片弯折处有无分层、开裂现象。测试3组试样,全部合格方判为合格。6.6燃烧持续性

6.6.1试板制备:

制取符合6.1.2材质尺寸为100mm×300mm×0.8mm的试片,将补强胶片沿纵方向铺贴在试片的中心部位,然后用辑辊筒往复辊1次试样,使其紧密贴合后用于试验,如图1所示。6.6.2试验步骤:

补强胶片

图1燃烧持续性试验片形状和尺寸示意图QC/T 851-2011

单位为毫米

将试片的试样面朝下,如图2所示,与水平面呈45°,将煤气(本生)喷灯火焰对准试样的中心部位,使火焰顶端刚好接触试样表面,在此状态下保持10s,然后远离火焰并将试片置于垂直状态,观察试片2s内能否自熄。测试3组试样,全部合格方判为合格。单位为毫米

补强胶片

图2燃烧持续性试验片示意图

6.7储存稳定性

将最短长度不少于350mm,总面积不少于0.12m2的补强片放人6.1.4规定的恒温干燥箱中,温度控制在40℃±2℃,保持上述条件168h。取出补强片冷却至室温,检查胶片是否有裂纹和分层现象。将冷却至室温的补强片分别按6.8、6.9、6.10要求进行测试和判定。6.8外板表面适应性

6.8.1试片制备:

根据补强胶片类型,准备规格为200mm×80mm×0.8mm的符合6.1.2要求的油面钢板或电泳漆面钢板和150mm×50mm补强胶片,对于弯曲试片,钢板应纵向弯曲,角度为120°。5

iii KAoNni KAca

QC/T 851—2011

将准备好的补强胶片和钢板分别置于6.1.1规定的标准条件、一5℃下放置60min,随即分别在该环境温度下按图3所示制备平直试板各2片,按图4c)所示制备弯曲试板各1片。单位为毫米

钢板一

补强胶片一

图3外板表面适应性试片制备示意图钢板

补强胶片

a)横向垂直

6.8.2试验步骤:

补强胶片

b)水平向下

图4外板表面适应性试板放置状态钢板

「补强胶片

c)弯曲角度120°、垂直

将制备好的试片,分别在6.1.1标准条件、5℃条件下按图4a)、b)、c)所示静止放置2h,测量并记录测试结果。

若标准条件、-5℃条件下测试合格,则将各1片合格试片在170℃,20min烘烤条件下按图4a)、b)、c)所示在恒温干燥箱中放置烘烤固化,测量并记录测试结果;若标准条件、-5℃条件下测试无合格试片,则按6.8.1规定制备标准条件下试片,然后进行170℃,20min烘烤条件下外板表面适应性测试。

6.9初始粘接力

6.9.1试板制备:

制取符合6.1.2材质的200mm×25mm×0.8mm油面冷轧钢板或电泳漆面钢板为试片,将350mm×25mm补强胶片铺贴在刚性试片上,试片与补强胶片粘接面积150mm×25mm,用辊筒来回赶压2次,然后室温放置30min,供测试使用。制取符合6.1.2材质的200mm×25mm×0.8mm油面冷轧钢板或电泳漆面钢板为试片,将350mm×25mm补强胶片连同试片放人6.1.4规定的低温冷冻箱,-5℃下放置60min以上,随即在该环境温度下将补强胶片铺贴在刚性试片上,试片与补强胶片粘接面积150mm×25mm,用辊筒来回赶压2次,然后立即测试。

6.9.2试验步骤:

按GB/T2790规定进行测试,如图5所示。拉伸速度为100mm/min。每种环境条件测试3组试板,计算平均值,取二位有效数字。6

6.10隔离纸剥离性

6.10.1试板制备:

补强胶片

图5初始粘接力测试示意图

QC/T 851--2011

单位为毫米

制取规格为150mm×25mm带有隔离纸的补强胶片试样,用辊筒来回赶压2遍。于-5℃、标准条件、35℃条件下分别放置24h。6.10.2试验步骤:

将制备好的试样自放置环境中取出后立即进行测试,将隔离纸以90°匀速拉起,如图6所示。每项条件测试3组试样,全部合格方判为合格。90°

图6隔离纸剥离试验示意图

6.11前处理液匹配性

由供需双方协商,使用无问题即可认定为合格。6.12油漆匹配性

6.12.1电泳漆匹配性:

隔离纸

·粘接层

背衬材料

采用尺寸为110mm×70mm×0.8mm的磷化试板,按需方电泳工艺参数,在需方使用的电泳漆中进行电泳,晾置15min后,按6.1.3中规定的标准烘烤条件进行固化,观察电泳漆漆膜外观是否平整、光滑,有无缩孔现象,若状态合格,则作为标准试板;若漆膜粗糙或出现缩孔,则该电泳漆不能用于评价汽车用补强胶片与电泳漆的配套性。在磷化试板上粘贴50mm×25mm补强胶片,于室温下放置4h以上,将该试板放置于1L电泳漆槽中,试板平行底面且距底面约25mm处,在60r/min~120r/min搅拌速度下,连续搅拌16h,再放人空白磷化板按需方电泳工艺参数进行电泳,晾置15min后按6.1.3中规定的标准烘烤条件进行固7

iii KAoNni KAca

QC/T 851--2011

化,与标准试板进行比较。测试3组试样,全部合格方判为合格。6.12.2中涂、面漆匹配性:

由供需双方协商,使用无问题即可认定为合格。6.13补强倍数

6.13.1试板制备:

a)制取符合6.1.2材质的150mm×25mm×0.8mm油面冷轧钢板或电泳漆面钢板为试片,将150mm×25mm补强胶片铺贴在钢板上,用辊筒来回辊压5次,压实。b)根据补强胶片类别属性,将试板按6.1.3规定的标准烘烤条件加热固化,在6.1.1规定的标准状态下放置24h。

6.13.2试验步骤:

固化后试板放置方向及底部支撑、压力头的位置如图7所示,压力头半径R,为(5±0.1)mm,底部支撑半径R2为(2±0.1)mm;在符合6.1.1规定的试验环境中,对未铺贴补强胶片的空白试片以压头速度为5mm/min的速度施加压力,测定并记录其位移2.5mm、5mm时及最大负荷值,精确至1N;单位为毫米

压力头

补强胶片

图7试样与试验支架

在符合6.1.1规定的试验环境中,对按6.13.1步骤制备好的试板以5mm/min的速度施加压力,测定并记录其位移2.5mm、5mm时及最大负荷值,精确至1N;按式(1)计算补强倍数A,测试5组试板,计算平均值。A=

式中:

A——补强倍数;

B—一空白试片在2.5mm、5mm挠度时负荷或最大弯曲负荷,N;C-粘贴补强胶片后试板2.5mm、5mm挠度时负荷或最大弯曲负荷,N。6.14欠烘烤条件下的补强倍数

(1)

按6.13.1a)步骤制作试板,并按6.1.3规定在欠烘烤条件下固化后,按6.13.2步骤测量并记录最大负荷时补强倍数。测试5组试板,计算平均值。8

6.15过烘烤条件下的补强倍数

QC/T 851 --2011

按6.13.1a)步骤制作试板,并按6.1.3规定在过烘烤条件下固化后,按6.13.2步骤测量并记录最大负荷时补强倍数。测试5组试板,计算平均值。6.16抗冲击性

6.16.1试板制备:

制取符合6.1.2材质的300mm×100mm×0.8mm油面冷轧钢板或电泳漆面钢板为试片,将100mm×50mm补强胶片铺贴在钢板中间,用辊筒来回辊压5次,压实。根据补强胶片类别属性,按6.1.3规定的标准烘烤条件加热固化后取出,分别在6.1.1规定的标准状态下放置24h、(-40±2)℃条件下放置3h。6.16.2试验步骤:

将准备好的试板装在冲击试验机上(见图8),粘有补强胶片朝向落下方向,以80°进行冲击1次,检查补强胶片有无脱落。每种温度条件测试3组试板,全部合格方判为合格。单位为毫米

等边角钢(3X25×25)

角度指示针(厚32)

质量(2.7+0.1)kg

等边角钢(3X25×25)

质量(3.3+0.1)kg

试验片(100×300×0.8)

试片托架间隔5

等边角钢(6X50X50)

图8冲击试验机示意图

6.17耐热性

按6.13.1a)步骤制作试板,并按6.1.3规定的标准烘烤条件固化后,室温放置24h。然后将试板安装在带电加热箱拉力试验机上,电加热箱保持(80±2)℃恒温。将试板在此温度下放置5min以上,使试板温度达到平衡。在此状态下按6.13.2步骤测定最大负荷时补强倍数。测试5组试板,计算平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QC汽车标准

- QC/T413-2002 汽车电气设备基本技术条件

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T29049-1992 汽车动力转向油泵质量分等

- QC/T64-2013 摩托车和轻便摩托车化油器

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- QC/T905-2013 汽车防护杠

- 行业新闻

网站备案号:湘ICP备2025141790号-2