- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 946-2013 汽车安全带织带性能要求和试验方法

标准号:

QC/T 946-2013

标准名称:

汽车安全带织带性能要求和试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.29 MB

点击下载

标准简介:

QC/T 946-2013.Strength requirement and test of automobile safe belt strap.

1范團

QC/T 946规定了汽车安全带织带的术语和定义要求与试验方法。

QC/T 946适用于CB 14166中定义的汽车安全带所使用的织带。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

CB251评定沾色用灰色样卡

GB 8410汽车 内饰材料的燃烧特性

CB14166机动车成年乘员用安全带和约束系统

IS0 105-B02织物色牢度试验氙灯 光照色牢度试验

JIS C4303不锈钢棒

3术语和定义

下列术语和定义适用于本文件。

3.1织带strap

用于约束乘员身体并将所受到的力传到安全带固定点的柔性部件。

3.2肩带diagonal belt

用于从臀部斜跨前胸至另一侧肩部的织带。

3.3腰带lap belt

用于横跨佩戴者骨盆部位前方的织带。

3.4连续带continuous belt

肩带和腰带是由一根整体构成的织带。

4要求

4.1一般要求

4.1.1汽车安 全带织带应符合本标准的要求,并按规定程序批准产品图样。

4.1.2织带厚度应按照客户的规格,但- -般要求,应大于1. 15mm。

4.1.3织带按 5.2的规定试验时,织带的宽度不应小于46mm。

4.2性能要求

4.2.1抗拉强度。

织带按5.1.2的规定试验时,两件试样的抗拉强度值不应低于表1的要求。两件样品拉断载荷值的差别不得超过所测得的抗拉载荷较大值的10%。

部分标准内容:

中华人民共和国汽车行业标准

QC/T946—2013

汽车安全带织带性能要求和试验方法Strength requirement and test of automobile safe belt strap2013-10-17发布

2014-03-01实施

中华人民共和国工业和信息化部w.cn6365.om

中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项、黄金行业标准5项、冶金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项、石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,冶金行业标准由冶金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T253—2013免费标准bzxz.net

QC/T682—2013

QC/T229—2013

QC/T952—2013

QC/T953—2013

QC/T954—2013

QC/T258—2013

QC/T199—2013

QC/T326—2013

QC/T955—2013

QC/T956—2013

QC/T957—2013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T439—2013

QC/T935-2013

QC/T939—2013

QC/T457—2013

QC/T936—2013

QC/T937—2013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车

验方法

平面安装固定螺母

汽车车轮

汽车车轮

螺母座强度试验

平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式自装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253—1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457-2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

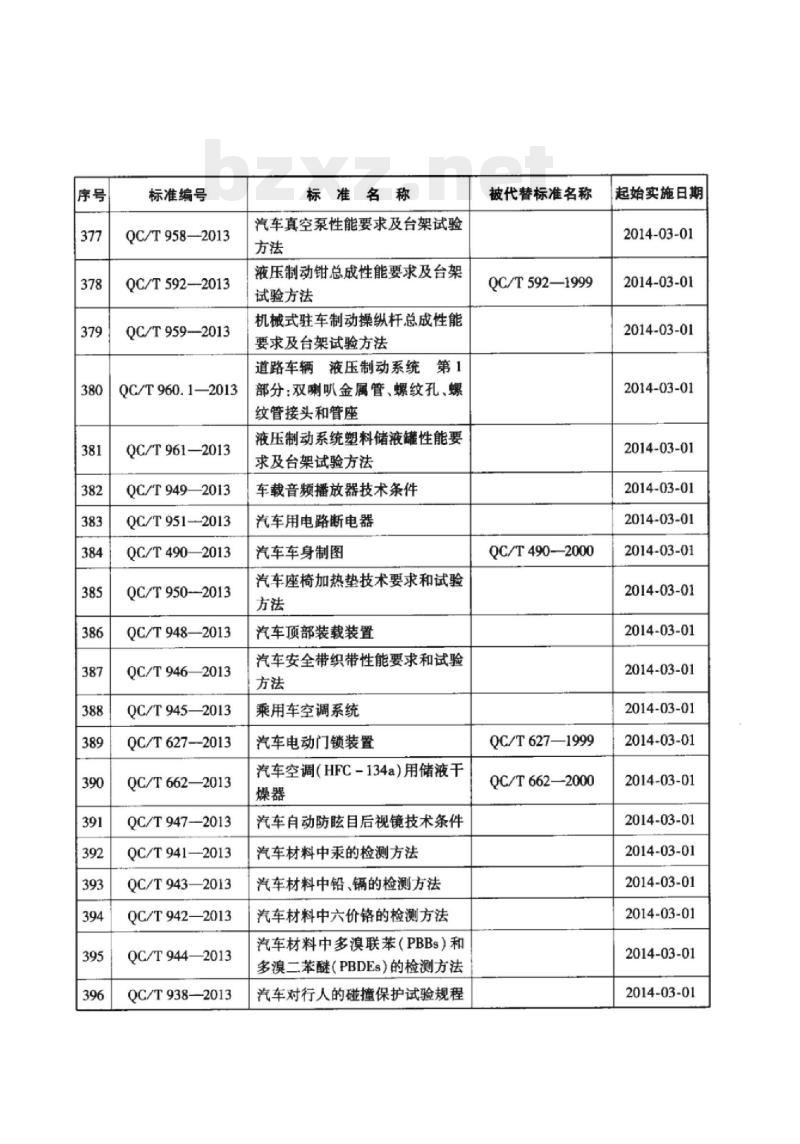

标准编号

QC/T958—2013

QC/T592—2013

QC/T959-2013

QC/T960.1—2013

QC/T961—2013

QC/T9492013

QC/T951—2013

QC/T4902013

QC/T950-2013

QC/T948—2013

QC/T9462013

QC/T9452013

QC/T627-2013

QC/T662—2013

QC/T947-—2013

QC/T941—2013

QC/T943—2013

QC/T942—2013

QC/T944—2013

QC/T938—2013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车自动防眩目后视镜技术条件汽车材料中汞的检测方法

汽车材料中铅、镉的检测方法

汽车材料中六价铬的检测方法

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

OC/T592—1999

QC/T490-2000

QC/T627—1999

QC/T662—2000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

1范围

2规范性引用文件

3术语和定义

4要求

5试验方法

6检验规则…

7标志、包装、储存和运输

附录A(规范性附录)

色牢度试验

QC/T946--2013

QC/T946—2013

本标准依照GB/T1.1—2009《标准化工作导则第1部分:标准的结构和编写》给出的规则编写。

本标准制定过程中,综合分析了国内外同类产品先进的国家标准和企业标准,并考虑我国目前行业情况以及国内主要汽车安全带和织带生产企业的建议。本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:中国第一汽车股份有限公司技术中心、河北博格凤凰织带有限公司、中国质量认证中心武汉分中心、太仓维欧爱申达特种纺织品有限公司、无锡飞马工业织品有限公司。本标准主要起草人:李强、温日学、李再华、王忠校、丁晓东、杨爱斌、钱仁才、朱贵英、王进忠。1范围

汽车安全带织带性能要求和试验方法本标准规定了汽车安全带织带的术语和定义、要求与试验方法。本标准适用于GB14166中定义的汽车安全带所使用的织带。2规范性引用文件

QC/T946—2013

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB251评定沾色用灰色样卡

CB8410汽车内饰材料的燃烧特性CB14166机动车成年乘员用安全带和约束系统ISO105-B02织物色牢度试验氙灯光照色牢度试验3不锈钢棒

JISG4303

3术语和定义

下列术语和定义适用于本文件。3.1

织带strap

用于约束乘员身体并将所受到的力传到安全带固定点的柔性部件。3.2

肩带diagonalbelt

用于从臀部斜跨前胸至另一侧肩部的织带。3.3

腰带lapbelt

用于横跨佩戴者骨盆部位前方的织带。3.4

连续带continuousbelt

肩带和腰带是由一根整体构成的织带。4要求

4.1一般要求

4.1.1汽车安全带织带应符合本标准的要求,并按规定程序批准产品图样。4.1.2织带厚度应按照客户的规格,但一般要求,应大于1.15mm。1

QCXT946-2013

4.1.3织带按5.2的规定试验时,织带的宽度不应小于46mm。4.2性能要求

4.2.1抗拉强度。

织带按5.1.2的规定试验时,两件试样的抗拉强度值不应低于表1的要求。两件样品拉断载荷值的差别不得超过所测得的抗拉载荷较大值的10%。表1抗拉强度要求

4.2.2伸长率。

抗拉强度.N

抗拉强度.N

织带按5.4的规定试验时,其伸长率值不应大于表2的要求。表2伸长率要求

4.2.3耐光性。

伸长率,%

伸长率,%

连续带

连续带

抗拉强度,N

伸长率,%

织带按5.5.3的规定进行光照射试验后,其抗拉强度值不应低于试验前实际抗拉强度值的75%,且不得低于17700N肩带不得低于14700N)。4.2.4耐低温性。

织带按5.6.2的规定进行低温试验后,其抗拉强度值不得低于试验前实际抗拉强度值的75%,且不得低于17700N(肩带不得低于14700N)。4.2.5耐高温性。

织带按5.7.2的规定进行高温试验后,其抗拉强度值不应低于试验前实际抗拉强度值的75%,且不得低于17700N(肩带不得低于14700N)。4.2.6耐湿性。

织带按5.8.2的规定进行浸水试验后,其抗拉强度值不应低于试验前实际抗拉强度的80%,且不得低于17700N(肩带不得低于14700N)。4.2.7耐磨性。

当织带按5.9.2条的规定进行试验后,织带磨损后的抗拉强度值不应低于试验前实际抗拉强度值的75%,且不得低于17700N(肩带不得低于14700N)。两件样品的断裂强度值之间的差别不可超过所测强度最高值的20%。

4.2.8耐色牢度。

4.2.8.1织带按附录A中A.1条的规定进行耐干摩擦牢度试验后,其耐干摩擦沾色牢度应至少达到3级。

4.2.8.2织带按附录A中A.2条的规定进行耐湿摩擦牢度试验后,其耐湿摩擦沾色牢度应至少达到3级。

织带按附录A中A.3条的规定进行耐汗渍牢度试验后,其耐汗渍沾色牢度应至少达到4级。

4.2.9燃烧特性。

燃烧特性的要求和试验方法按CB8410中的相关规定。5试验方法

5.1抗拉强度试验

5.1.1试验条件。

QC/T946—2013

织带应在温度为20℃±5℃相对湿度为65%±5%的环境中至少保存24h,抗拉载荷应在织带从处理环境中取出后5min内测量。5.1.2试验过程及步骤。

每次应采用两条长度足够且按照5.1.1的规定处理过的新织带进行试验。每条织带应夹在拉力试验机夹具之间,加载速度大约为100mm/min,试验开始时,夹具间试b)

样的自由长度应为200mm~240mm。c)

当载荷达到9800N时,应在不停机情况下测量织带宽度。当载荷达到11100N时,测量织带伸长率。d)

继续增加载荷值,直至织带拉断,记录拉断载荷值。e

5.2宽度试验

当按5.1.2的规定进行织带抗拉强度试验时,在试验机不停止拉伸的状态下,测定拉伸载荷为9800N时试样中间部位的宽度值。5.3厚度试验

当按5.1.2的规定进行织带抗拉强度试验时,在拉伸载荷达到196N状态下,使用数显式千分尺测量织带的厚度。

5.4伸长率试验

当按5.1.2的规定进行织带抗拉强度试验时,在拉伸载荷达到196N状态下,在试样中间部位向两端各100mm处标明初始点(可用试验机的标示机构),测定拉伸载荷为11100N时两初始点间的距离。织带伸长率按式(1)计算:

伸长率(%)=:

式中:

L——11100N拉伸载荷时两个初始点之间的距离,mm。5.5耐光照试验

5.5.1试验设备及仪器。

a)推荐的设备。

b)电子拉力试验机。

5.5.2试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.5.3试验过程及步骤。

QC/T946—2013

a)每次应采用按照5.5.2的规定处理过的织带进行试验。b)将两件试样在无水喷淋状态下进行300h的光照射。氙灯气候老化箱温度,应由检测机构按IS0105-B02中6.1要求确定。为使试样表面光照均匀,每隔20h应调换试样的位置,300h后取出试样。

光照处理后,织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h,并c

应在从处理环境中取出后5min内测量。d)每条织带应夹在拉力试验机夹具之间,加载速度大约为100mm/min,加载至织带拉断,记录拉断载荷值。

5.6耐低温试验

5.6.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.6.2试验过程及步骤。

每次应采用按照5.6.1的规定处理过的织带进行试验。织带应在温度为-30℃±5℃的低温箱内的平面上至少存放1.5h。b)

然后,将织带对折,并在对折处压上预先冷却到-30℃±5℃的2kg重块,在同一低温箱内放置30min。除去重块,抗拉载荷应在织带从低温箱中取出后5min内测量。d)每条织带应夹在拉力试验机夹具之间,加载速度大约为100mm/min,加载至织带拉断,记录拉断载荷值。

5.7耐高温试验

5.7.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.7.2试验过程及步骤。

每次应采用按照5.7.1的规定处理过的织带进行试验。a)4

织带应在温度为80℃±5℃、相对湿度为65%±5%的高温箱中保存3h。b)

抗拉载荷应在织带从高温箱中取出后5min内测量。每条织带应夹在拉力试验机夹具之间,加载速度大约为100mm/min,加载至织带拉断,记录拉断载荷值。5.8耐湿性

5.8.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.8.2试验过程及步骤。

每次应采用按照5.8.1的规定处理过的织带进行试验。a)

织带应完全浸泡在温度20℃±5℃且已加人少量湿润剂的蒸馏水中保存3h(试验用水由1dmb)

水添加1增湿剂配制而成)。可采用任何适用于织带纤维的湿润剂(推荐使用二甘醇)。c)抗拉载荷应在织带从蒸馏水中取出后10min内测量。每条织带应夹在拉力试验机夹具之间,加载速度大约为100mm/min,加载至织带拉断,记录拉断载荷值。5.9耐磨试验

5.9.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.9.2试验过程及步骤。

a)每次应采用按照5.9.1的规定处理过的织带进行试验。QC/T946—2013

b)试验装置的结构特征尺寸应符合图1和图2的要求。图2中六角棒的表面硬度为HRB97~101,材料为不锈钢,棱边圆角半径为0.5mm±0.1mm,两面间距为6.35mm±0.03mm;表面为冷拉状态。配重的质量为2.3kg±0.05kg。注:材料应符合JISG4303《不锈钢棒》中的SUS416和SAE51416的要求。两件试样按图1所示安装,织带的一端加配重,另一端绕过六角棒与摆轮连接。摆轮以30±1次/min的频率往复摆动,使织带在六角棒的两上棱边上往复摩擦2500次,摩擦行程为330mm±30mm。已使用过的六角棒棱边不得再次使用。将经摩擦试验后的织带,以磨损部位作为夹紧间距,并按5.1.2的规定进行抗拉强度试验。d

六角棒尽可能使用一次,若ab,cd,ef处使用过,试验应更换一个新六角棒。e

在六角棒上织带的试验位置:ab-cd-ef。a,b,c,d,e,f位置是棒的棱点。六角棒

2.3kg±0.05kg

85°±2°

角度:85°±20

q400mm

曲柄臂

耐磨试验装置示意图

2.3kg±0.05kg

图2耐磨试验装置的结构特征尺寸QC/T946—2013

5.10色牢度试验

5.10.1耐干摩擦牢度。

5.10.1.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.10.1.2试验过程及步骤(见附录A)。5.10.2耐湿摩擦牢度。

5.10.2.1试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.10.2.2试验过程及步骤(见附录A)。5.10.3耐汗渍牢度。

5.10.3.1试验设备及仪器。

摩擦用的白棉布、玻璃板、高低温箱。5.10.3.2试验条件。

织带应在温度为20℃±5℃、相对湿度为65%±5%的环境中至少保存24h。5.10.3.3试验过程及步骤(见附录A)。6检验规则

汽车安全带织带经制造商检验合格后方能出厂,并附有产品质量合格文件。6.1

检验分为出厂检验和型式检验。在下列情况之一,制造商应对产品进行型式检验。a)

新产品投产前;

因结构、材料、工艺有较大改变时:正常生产时,每年进行一次;

产品停产1年以上,恢复生产时,生产场所发生变更或生产条件发生较大变化时;d)

国家质量监督机构提出周期检查要求时。6.4型式检验的样品应从出厂检验合格的同一批产品中随机抽取。6.5型式检验过程中,若有不合格的项目,可允许加倍抽样对不合格的项目进行复检,复检后仍有不合格项出现,则判该次型式检验不合格。6.6检验分组按表3进行。

表3型式检验

检验项目

抗拉强度

伸长率

试验方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QC汽车标准

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29106-2014 汽车电线束技术条件

- QC/T30-2004 机动车用电喇叭技术条件

- QC/T788-2018 汽车踏板装置性能要求及台架试验方法

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T727-2007 汽车、摩托车用仪表

- QC/T261-1998 客车安全门技术要求

- QC/T468-1999 汽车散热器技术条件

- QC/T900-1997 汽车整车产品质量检验评定方法

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T777-2007 汽车电磁风扇离合器技术条件

- QC/T904-2013 摩托车和轻便摩托车轮毂

- QC/T513-1999 汽车前轴台架疲劳寿命试验方法

- 行业新闻

网站备案号:湘ICP备2025141790号-2