- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 3542-2018 高速铁路CZ道岔制造技术条件

标准号:

TB/T 3542-2018

标准名称:

高速铁路CZ道岔制造技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

6.64 MB

点击下载

标准简介:

TB/T 3542-2018.Technical specificaticn or msnufacturing of high speed railway CE turiouts.

1范围

TB/T 3542规定了高速铁路CZ道岔的制造技术要求,组装技术要求,检验方法,检验规则以及标志、包装、储存和运输。

TB/T 3542适用于高速铁路CZ道岔(以下简称道岔)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及其合金化学分析方法

GB/T 224钢的 脱馈层深度测定法( GB/T 224- -2008 , ISO 3887 :2003,MOD)

GB/T228.1金属材料垃伸试验第1部分:室温试验方法.

CB/T229金属材料夏比摆冲击试验方法.

GB/T 231.1金属材料 布氏硬定试验第1部分:试验方法(GB/T 231.1-2009, ISO 6506-1 :2005,MOD)

GB/T 1184-1996形状和位置公差 未注公 差值( eqy ISo 2768-2:1989)

GB/T 1231钢结构用高强度大六角头 螺栓、大六角头德时、垫圈技术条件

CB/T 1348球墨铸铁件(CB/T 1348- -2009 , ISO 1083。204,NOD)

GB/T 1804-2000 一 般公差未注公 差的线性和角度尺寸情公差(ec. ISO 2768-1 :1989)

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检蒙的逐批检验抽样计划

GB/T5677铸钢件射线照相检测

GB/T 5680-2010 奥氏体锰钢铸件

部分标准内容:

中华人民共和国铁道行业标准免费标准bzxz.net

TB/T3542-2018

高速铁路记道岔制造技术条件

Technical specificaticon for mrnufacturing of服务平台

high speed railway C turmouts2018-12-25发布

国家铁路局

2019-07-01实施

规范性引用文件

制造技术要求

红装技术要求

检验力法

检验规则

TB/T 3542-2018

7标志、包装、储存和运输

行业标准信息服务平台

TB/T3542-2018

本标准按照CP/T1.1—2009给出的规则起草,请注意本文件的某些内容可能涉及专利,本文件的发布机构不承担识别这些专利的责任,本标滩由中国铁路经济规划研究院有限公司提出并归!。本标滩起草单位:中国铁道科学研究院集团有限公司铁道建筑研究所,中铁宝桥集团有限公司,本标滩士安起草人:上树国、费维周、上猛、李文博、葛品、袁宝军,严卿会、张莉、上阿利、雷沾程产,

行业标准信息服务平台

1范围

高速铁路CZ道制造技术条件,

TB/T 3542-2018

本标准规定了高速铁略忆道贫的制造技术要求,凯装投术要求,检验方法,检验规则以及标志、包装、储存和透输。

本标准适用于高速铁路CZ道岔(以下简称道岔)。2规范性引用文件

下列文件对丁本件的用是必不可少的,凡是注尺期的引用文,仅汗凡期的版本适用丁本文件:凡是不证日期的用文件,其最新版本(包括所有的修政单适用于本文件:GB223钢铁及县合金化学分析方法CR/T224钢脱弹层深度测定法(CB/T224—2008.IS03887:2003,MOD)GB/T228.1金属材料拉仲试验第1部分:室温试验方法GB/T229金属材料比摆+净士试验方法GB/T231.1金属材料布比微试验第1部分:试验方法(GB/T231.1—2009,IS06506-1:205,M0D)

CB/T1184—1996形状和位置公差未注公美信(eq1SO2768-2:1989)GB/T 1231

CB/T 1348

钢结构用高强度大六角头螺栓、大六角头螺母、垫圈技术条件球墨倚铁件(CB/T1348—2009,IS010832004,)GB/T 1804—2000

GH/T 2828.1

CB/T 5677

般公案未注公亲的线性利角度尺寸差(erIS02768-1:1989)计数抽样检验程序第1部分:按接收质量限(AQ))素的逐批检验抽样计划铸钢件射线照相检测

CB/T 5680

奥氏休锰钢铸件

GB/T6414—1999铸件尺寸公差及机械加工余量(5ISO8062:1994)GB/T 6461

GH/T7244

CB/T9440

金属基体工金属剂其他无机爱盖层经腐蚀试验后的试样利试件的评级重型弹广垫圈

可锻铸铁件(CB/T9440-—2010,IS05922:2005.M0D)CB/T9441—2009球墨铸铁金相检验GB/T9443—2007

铸钢件渗透检测

GB/T10125人造气氛腐蚀试验盐雾诚验GR/T 11352

GB/T 12362

—般.1程用铸造碳钢件(GB/T11352—2009,1S0 3755:1991、IS04990:2003,钢质模锻件公差及机械加工杂量GB/T 13298

金薄显微组织检验方法

GB18851.1无损检测渗透检测,第1部分:总则TB447高锰钢支技术条件

TD/T1354钢轨实物弯西疲劳试验方法TB/T1632.1钢靴焊接第1部分;通用技术条件TB/T1632.2钢轨焊接第2部分:闪光焊接1

TB/T 3542-2018

TB/T 1779

道岔钢轨件释火技术系件

TB/T 2626

TB/T 2975

TB/T 3109

铁逆泥凝十桃轨小月橡胶毕板技木条件铁路钢轨胶接绝缘接头技术条件铁路道岔爪非对称断面钢轨

33kg/m护轨用槽型钢

TB/T 3110

高速铁路用钢轨

TB/T 3276

TB/T3307.1高速铁路道岔制造技术条件第1部分:制造与组装TB/T3307.9高速铁路道岔制造技术条件第9部分:调高垫板无损检测焊缝磁粉检测

JB/T 6061—2007

JB/T6062—2007

3制造技术要求

3.1一般要求

无损检测焊缝渗透检测

3.1.1道岔应按规定程序批准的设计图和本标准的规定制造,3.1.2新投产的道公和试制,并进行!内整组织装(包活道企钢轨件、联结零件扣件系统、岔枕、转换设各),经有关部门检验介格后方可批量生产。3.1.3道贫应遂红进行统装,

3.1.4、制造道岔的源材料及部件应存合相关标准的规定。3. 1. 5 本标准未列且设计图巾中木注用的下 件尺寸偏差应符合 GB/T 1804一2000 中 级规定,形位公差应符合C1/T1184—1996中1级规定送件风偏差应符合CB/T6414—1999中CT9规定,3.1.6新有金属零部件均成进行防锈处埋,且不成降低其训臧、物理性能。3.2钢轨件

3.2.1钢轨件所用材料应符合下列规定:)道窃使用的60412钢轨.60TY1钢轨等应符合TB/T3101规兰,60kg/m钢轨应符合1/T3276的规定,h)

:)33k/m护轨用型钢应符合1B/T3110的规定:d)尖轨,心轨应采用整根钢轨加工制造。3.2.2在轨温为20时,各奖钢轨件的长度极限偏案成符合表1的规定。当轨温变化时,应对钢轨长度送行修止:

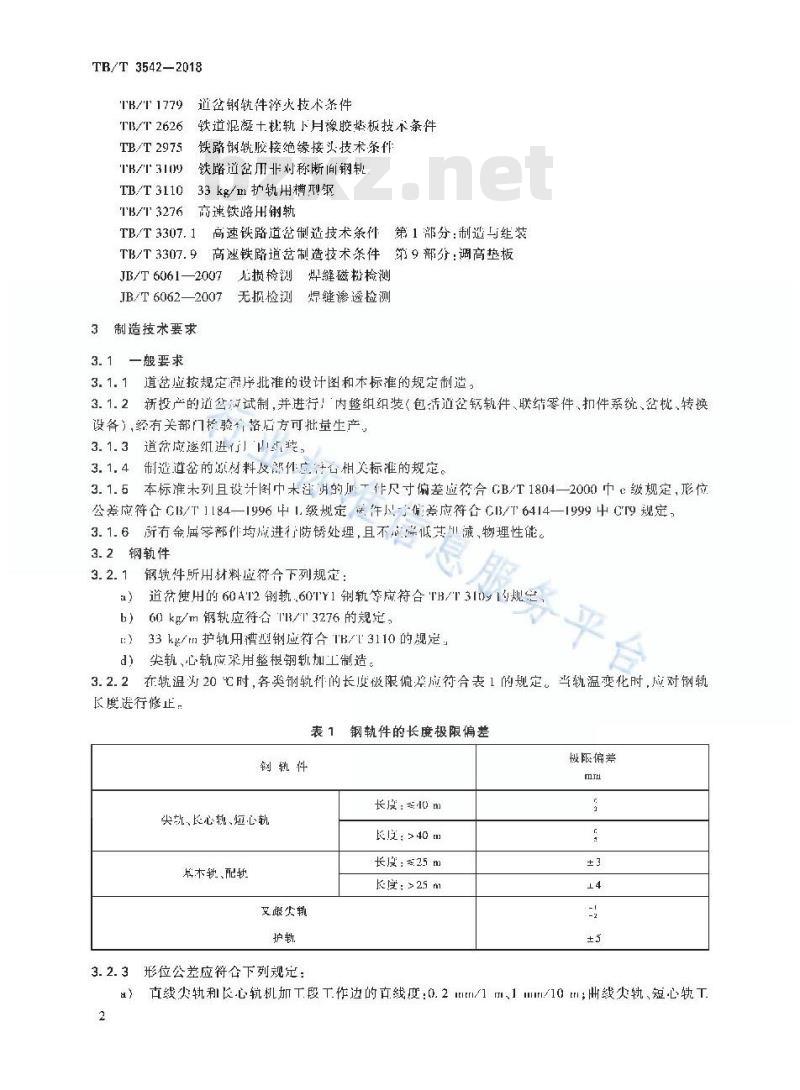

表 1钢轨件的长度极限偏差

钢钒件

尖轨,长心轨、麵心轨

牌木轨、配轨

受跟父轨

3.2.3形位公差应符合下列规定:长度:sm

长度:>40 m

长度:25m

K度:>25 m

极限偏差

)直线尖轨利长心轨机加段下作边的线度:0.2 n/1m1 mm/10 r曲线尖轨、短心T2

作边应员顺无硬弯!

TB/T 3542-2018

基本轨,整铸奥氏体锰钙叠轨(以下简称瓷轨)的有密贴边育线度:0.2 mm1/1 Ⅱ;曲密贴边应h)

圆顺无硬变;

尖轨心轨叉喂尖纯机加工段的轨项面直线度:0.2mm/1m,有降低俏的范围除外;基本轨,翼轨,配轨的轨顶面,尖轨,心轨,叉跟尖轨不加工段轨顶面直线度应符合相关规定:钢轨端面杜对长度方向的垂直度:1mm;尖轨、心轨的轨底平直度:0. 7 mm/1. 5 m;安装转赖机、外锁、密贴检含器部位的钢轨件尺小偏差虚符合设计图的要求螺轻孔加T应符合T13/T3307,1的有关规定:切削加1应符合下列规定

尖轨、心轴、叉题尖就,基本轨和的加工面应平滑,表面粗髓度为MRRRa12.5um;b)

钢载件机1部位成控图规定倒铸戒倒厕,元规定时成挖不小上1mm×45倒或R1mm例圆;

基本轨与尖轨、轨与长心轨,短心轨与义跟尖轨密贴面内倾偏差为1:80,不应外倾,内倾偏差见图1;

单位克米

内领省劳=1

a)基本轨与尖轨

内检差1:

b)翼轨与长心轨

内倾俯量180

顺惊量1:80

短心轨与叉跟尖轨

图1钢轨件高度、轨头宽度、内倾偏差示意d)机加工段尖轨、心轨、叉跟尖轨的高度极限偏差为+1.0mm,图1尺寸,杠加工段轨距线位置的轨头宽度极限偏差为±0.5mm,别图1尺寸b:轨底班工宽度极限偏差为-2。mm,见图1尺寸B:1)炎轨利心轨坡被限偏养为±1:320,见图2;320-1320

TFF:320

a)尖轨

b)心轨

图2尖轨和心轨轨顶坡偏差示意

)密贴状态下,各牵引点安装锁闭位,尖轨远离基本轨一侧轨要与基本轨.1作边、心轨远离翼轨一侧钳腰与冤缺工作边的尺寸偏差为±2. 0mm,见图3、图4儿寸A;3

TB/T3542-2018

图3尖轨轨腰与基本轨工作边尺寸偏差示意行业标、

4心轨轨腰与翼轨工作达尺寸情示意单位为毫米

单位为些来

1)基本轨、尖轨、长心轨、短心轨、支跟尖轨、配软、翼轨的踏而、「作边压痕深应小于0.3mm;i)轨头踏i轮廊和设计轮廊相差不应大于0.2mm3.2.6钢轨件浮火应符合T13/T1779的有关规定,3.3尖轨、心轨跟端锻压及加工

3.3.1跟端锻压册热不应超过两次,股碳层深度不应大」0.5mm。3.3.2锻压并经机加下所欠轨、心轨跟端的尺寸极限偏差应符合衣2的规定,成型段其余部位的尺寸板限偏差应符合TB/T3276的规定。表2尖轨、心轨跟端尺寸极限偏差极限偏差

跟轨头(上作边)水平线变

跟靴质而直线度

成型段平面度

成型段长度

±1:320

测量工具

1m平尺和案尺

1m平尺和塞尺

专用测试平台

专用测试平台

毫米刻度尺

TB/T 3542—2018

3. 3.3成型段利过变段非机加T表面不成有裂纹折紊、结疤、压痕纵向划痕深度不成人于0.5 tMm通过机加T达到尺寸安求时,加I.T.Ii交角应圆顺,表H粗随度为MHRRa12.5m。3.3.4过渡段部位的轨头高度、轨腰序度,轨底相对丁垂直轴偏移呈均应与勾过,各相交面应圆顺平滑。

3.3.560AT2钢轨锻压后,跟跳1.5m范围内应进行率火处理,淬火后变形段和热影响区的纵向轨头硬度:U75V 轨 320 HBW10/3000 - 390 HBW10/3000,L71Mn 和 U71MnC 轨为 300 HBW10/3000 -380HBW10/3000

3.3.6成型段过波段和热影响区的金相组续应符合TH1775的规定.3.3.7尖轨、心轨跟端经2×10°次循环加裁后不应晰裂。3.4翼轨

3.4.1制造翼轨用奥氏体高锰钢化学成分应符合表3规定。锰含量不应小丁嵌含量的10倍。表3奥氏体高锰钢化学成分

化学成分(质量分微)

高锰钢翼轨应进行水树处,小切处理温度1000℃~1100C:在行何情况下,重新水切处理不应超过·次。水韧处再后高错钢翼轨的物表齿硬度个应小于170HBW,试样的力学性能应符合表4的规定。水韧处理后的铸件连体试件经3次落证冲击试验后,裂效深度不应超过7mml表4奥氏体高锰钢力手性能

抗拉强度R.

断伸长率1

冲吸妆能

硬度HRW

3.4.3高锰钢翼轨经水韧处理后,其显微红织和非金属火杂物应符合T1B/T447的相大规定,品粒度应符合G13/T5680附录4.1.3的规定。3.4.4铸件不虚有缩粘、冷隔,剥落,裂纹、砂眼缺肉、蔬松连接面销箱痕迹、飞边毛刺和夹层等缺陷,高锰钢翼轨工后,焊接端标准钢轨断面成型段(大于或等于50mm)、滑动基板的上表面和行车踏面进行着色检验,满足GB/9443—2007中SR1的规定:3.4.5件钻孔应符合TB/T3307.1的相应规定,铸孔应无粘砂Ⅱ打磨平顺。3.4.6

高锰钢翼轨与车轮接触的表间粗糙度为 MRR Ra12.5m,高锰钢翼轨与车轮不接触的表面i料糙度为 MRR Ra 25 μm,机加工表面与非加工白之间的连接应打磨平顺。3.4.7高锰钢翼轨应进行射线照相检测.放射源应符合GB/T 5677的规定,检测位置与检测结果应符合表5要求,

表5高锰钢翼轨射线检测部位及要求号

趾:跟端 50 tTim 范围

趾端端郑 50 mm 以 上至实际尖端后 1 7U0 mm 的行车表而以下 20 mm 范围耻端端部50mm以上至实际尖端后1700 mm的行车表面以下人于20mm的轨头部分

42、112、C2

TB/T3542-2018

表5高钢翼轨射线检测部位及要求(续)耻端截否变化区的筑腰、筑底都分别端概而变化区至实除尖端后「700 mm 的其他风注1:A一气孔,U一夹染物(夹砂和变渣).C—缩孔箱松;注2:1,2,3,5 为CB/T 5677 中规逆的缺陷等级。要求

A5,R5、C5

高锰钢翼轨距焊接端头不小于50mm范用内应按钢轨型式尺寸进行全面加工,其极限偏差见3.4.8

表6,端头加T,Ii与高锰钢囊轨的加T,而应均勾过渡。表6高锰钢翼轨焊接端头极限偏差要求项

轨头高度

轨头度

特腰厚

腰启典

轨底症

极服偏萃

单位为毫米

#信息服务平台

断询对称度

端而垂直度(对轨底而)

3.5高锰钢翼轨与钢轨的焊接

3.5.1焊接介质应符合下列规定;焊接介质表ii粗糙度为MRR12.5um,焊接介质表面不应有折聋、裂纹、氧化皮压人等缺附。b)

焊接介质化学成分应符合表7的规定,t:)

表7焊接介质化学成分

化学戒分(质量分教)

0. 06 - 0. 11

16. 0 - 18. 0

3. 0 - 4. 2

焊接介质的力学性能应符合表8的规定,Mo

0. 6 -1. 1

表 8 力学性能

抗拉强度R.

断后仲长率A

冲击暇妆能量 KL

硬度115

(11BW10/3000)

焊接接头不应有焊滴、裂效、过烧、示焊透、气孔、铸态金属及夹渣等缺陷。3.5.2

高锰钢翼轴顶面不应低于匍轨顶面,可钢轨项面~.3mm3.5.3

高锰铜翼轨不应凹进钢软

侧向T作边,可凸出钢轨侧向T作边0~0.5mm:6

TB/T 3542—2018

3.5.4焊接接头纵向应平顺,焊接接头就顶面及下作边凸线度为0.2m/m,焊接区的底应无向或向错位,焊接区内轨底边的尖缘应打磨,轨肢厚度应大于9而m:3.5.5焊接区轨顶面与车轮按区域粗糙度为MRRRa12.5μm,H他区域为MRR Ra.25 μm3.5.6焊缝表面渗透检泌,检验区域为焊缝两侧行10 mm范医内,不应存在以下缺陷:a)任一线性缺陷;

l)任一单独表面缺陷或指示组合人十3mm;迹象的总表面白积大于或等于10 mm/dm。焊缝内部×射线检测,不成存在以下缺陷:3.5.7

任何线性指示:

任何大丁3mm的单独指示;

(类型:球状气范,仲长或端动等)排成行大13mm的作何组治示组合;c)

l)指示的总表面面积人于10 mm/dm3.5.8焊接接头抗拉强度不应小十520MPa,伸长率不应小于12%,钢轨侧接头常温冲击吸收能虽KU,人下或等于6.5J。

3.5.9焊接接头介货2础度不应大于21011BW10/3000、高侧硬度不应大于2291113W10/3000、钢轨侧硬度不应小于以材硬售前90%,软点不应低丁硬度平均俏的80%。3.5.10焊接接头作980kV垂直希用下不应断裂、3.5.11焊接接头经2×105次循床亦载后不虚断裂3.5.12高锰钢粪轨端熔合线处应无碳化特,影鸣区组织应为奥氏体,可存在少量粒状碳化物,不应有网状、链状碳化物,母材纠织为奥氏体。钢软端格台策处、热影吨区纠织小应无马氏体:3.6联结零部件

3.6.1垫板应符合下列规定:

垫板长度和宽度极限偏差为:mm,序度极限偏差为+5mm:a)

螺钉孔径允许偏差为=1\mm,孔距允许偏关为±0.5mm,孔周应托1.0mm15°~1.5mm×45°h)

或R1mm~R2mm倒较;螺钉孔的偏心距离允许偏差为±0.5mm;设置轨底坡的垫板,其轨底坡斜面的斜度极限信差为±1:320;c

d)垫板的滑动上表面粗糙度为MRRRa6.3μm,平面度为0.2mm,与底面的平行度为0.5mm垫板底面平面度为1mms

垫板各棱角应按1.0mm×452~1.5mm×45或Rlmm~R2mm倒棱e

3.6.2爆接挚板、台板正坏下料耐,其长度方向应和原材料轧制方向一墩;焊缝表应连续、平整、均句、不应有密集或连续气孔夹、未熔合以及明的咬边和姬坑,焊缝高度不应小于焊缝标注高度;有安装笑系的焊缝不应高要装作用面,3.6.3铸造垫板不应有影响部件使用性能的铸造缺陷,机械性能应衔合CB/T1348的规定,球化级别不应低」cB/T9441—2009巾3级的规定,其求轨面平面度为0.5 mm,不应有问起。3.6.4高强度螺栓螺母,垫圈应符合 CB/T 1231 的有关规定,重型弹黄垫阁应衍合 GB/T 7244的规定3.6.5橡胶挚板、绝缘挚板型式尺寸,物理机械性能等应符合设计的期定。3.6.6调高垫片应符合1H/3317.9的规定3.6.7球黑铸铁件应符合CIB/T1348的规定:可锻铸铁件应符合C3/T9440的规定;铸钢件应符台CR/T11352的规定:

3. 6. 滑床台板上表面应进行防锈处理,经 96 h 中性盐雾验后不应低于8级3.7胶接绝缘接头

疫接绝缘接头应符合TB/T 2975的见定。7

TB/T3542—2018

4组装技术要求

4. 1基本轨、尖轨组装

4.1.1苯和输、尖轨、铁垫板及其结零件应红装战凯件。4.1.2基木轨尖轨组装时,相邻铁垫板的间距被限偏茎为15mm,最远两块铁垫板的间距被限偏差为±10mmc

4.1.3尖轨轨头划期范围内与基木轨的间隙,尖轨尖端至第牵叫点范固内应小于0.5mm,其余部位应小于1.0mm

4.1.4密点状态下,尖轨轨底与滑床台的问隙应小于0.5mm4.1.5尖软州定端及跟端支距极限伪差为±2mmc4.1.6项铁与尖轨轨腰的问隙应小丁0.5mm4.1.7防跳铁与尖肢轨底上表面的间隙为2mm~4mm。4.1.8欠轨轨头宽度15mm断面至降低值起点断面范用内,各控制断面柏对十基本轨的降低值极限偏差为±0.5mm

4.1.9转辙器各齐引点中心位置两基本软1.作边距离极限偏差为±1.0mm4.2辙叉组装

贾轨、长短心载、叉距机垫板及其联结件应组装为辙叉组件。4.2. 1

4.2.2相邻铁垫板问极限偏差3mm,最远两块铁垫板问距极限偏差为±5mm。咽喉宽度尺寸偏差为mm:证,跟无口距偏差为±1.0mm,4.2.3

心轨实际尖端至上股费轨趾端距离品竞为,nm。4.2.4

4.2.5撤又济工作边的长度极限偏差为±4mm,4.2.6长短心轨支极限偏差为±1mm4.2.7可动心轨辙艾股T作边直线度为0.2mm/1m1.CmJ山。心轨尖端前后各1m范围内不应抗线。可动心轨锁支曲股工作边应圆顺,不应出现硬弯。4.2.8长短心轨红件在轨头切尚范国内应分别与两叠轨密贴,心轨尖端篇率点范回问隙麻小于0.5 mm,H他密贴部位间隙应小于1. mm:长、短心轨之间隙应小丁01.5 mr,4.2.9道贫并通侧股时,叉跟尖轨与短心轨的问隙应小于1.0mm。4.2.10可动心貌轨底与滑床台板表面接触,牵引点前后各1块滑床台板与轨底的间隙应小0.5mm,其余剂床台板与轨底的间隙应小十1.0mml4.2.11顶铁与心轨,义跟软轨腰间隙应小于0.5mm。4.2.12二动接头铁两例与掌轨底的问魔为2mm~6m4.3扣件组装

4.3.1厂内组装哦预铺时,如个别位置处需要调整轨距,有作放鑫可适当旋转偏心套,无诈可成对更换轨距调整片

4.3.2SKL12弹条在安装到位时,中间的接触点距离轨肢的间隙应为0.1mm~1.5mm。4.3.3螺栓扭矩应满足设计要求,4.4辊轮安装

4.4.1在密贴状态下,双辊轮中的内侧轮及单辊轮与尖轨轨底的问既应为1mrl~2 mm;在斥离状态下,滑床台「表而与尖轨轨底的问原应为mm-4mm。4.4.2在转换过程中,辊轮应与尖轨轨底接触4.4.3紧固螺钉的扭炬为100√·m±10Nm4.5岔枕组装

4.5.1装卸、运输时不应损伤岔枕:8

TB/T 3542-2018

4.5.2厂内预铺擦密枕时接编顺序袋次摆放,密枕成方正,转箍器利辙艾弃引点处仓枕间距搬限偏差为±3mm.其余位置极限偏差为±5mm,最远贫枕问距极限偏关为±10mm。4.6转换设备安装

尖轨和基本轨、心轨和翼轨在牵引点位的配合寸应符合设计规定。转辙机基插托板应与直股钢轨垂直。4.6.2

4.6.3翼缺上安装案贴检查器的凸台平面度应为0.7mm转焕、锁闭、密贴检查设备安装后,在转换过程锁闭机构应动作平稳,状态良好。4. 6. 4

尘软、心轨转换小,定位与反位均成密贴良好:4. 6. 6

尖轨各牵引点处川口极限偏恶为=3mm,可动心轨撤义第:牵点处开口被限偏关为±1mm,道岔转撤器部位最小轮缘槽宽不应小于65mme一机多点第一牵引点中心线处,多机彩点密贴段各牵引点中心线处尖轨与基本轨,心轨与叠轨间有4mm设以上水平间隙时不应锁闭或接通道岔表示。4.6.9欠软与基本轨、心轨与冀轨间有5mm及以上水平间隙时、密贴检查器应无衣示。4.6.10各牵小点转换阻力测试值应符合设计规定:4.7

整组道岔组装

整红逆贫织装后应欲合表9的规定。表9道岔厂内组装检测项目及要求谁信:

道密轨距

道岔能设水平

道欲铺设高低

道密方向

正尖轨第一牵引点前与基本轨的间隙m

亢尖轨其余部分与基本密贴

百尖轨工作过直线度

正尖轨轨腰与顶铁的问隙

亢变轨乳底与滑床台的,间欧

山父轨第一牵叫点前与基本轨的间隙mim

曲尖轨其杂部分与基本凯的间隙mm

曲尖轨执腰与倾铁的闻隙

聚求盛极限佣差

+1,逐枕测量

2,遥枇测量

2,用价青张

≥2mm.用10m弦年

1.0mm/10m

特性分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3059-2009 车机联控作业

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

网站备案号:湘ICP备2025141790号-2