- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 1460-2011 滚动轴承 高碳铬不锈钢轴承零件 热处理技术条件

标准号:

JB/T 1460-2011

标准名称:

滚动轴承 高碳铬不锈钢轴承零件 热处理技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

ICS21.100.20

备案号:33608—2011

中华人民共和国机械行业标准

JB/T1460—2011

代替JB/T1460—2002

滚动轴承

高碳铬不锈钢轴承零件

热处理技术条件

Rolling bearingsBearing parts made from high-carbon chromium stainless steel-Specifications for heat-treatment2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3技术要求..

3.1轴承零件退火后的技术要求..3.2轴承零件淬回火后的技术要求,3.3其他.

4检验方法与规则

附录A(规范性附录)钢球硬度修正值目

附录B(规范性附录)滚子圆柱(圆锥)面硬度修正值附录C(规范性附录)酸洗检验规程C.1冷酸洗检验规程

C.2热酸洗检验规程,

C.3耐腐蚀检验规程.

C.4钢种混料检验规程.

C.5滚动体表面缺陷检验规程

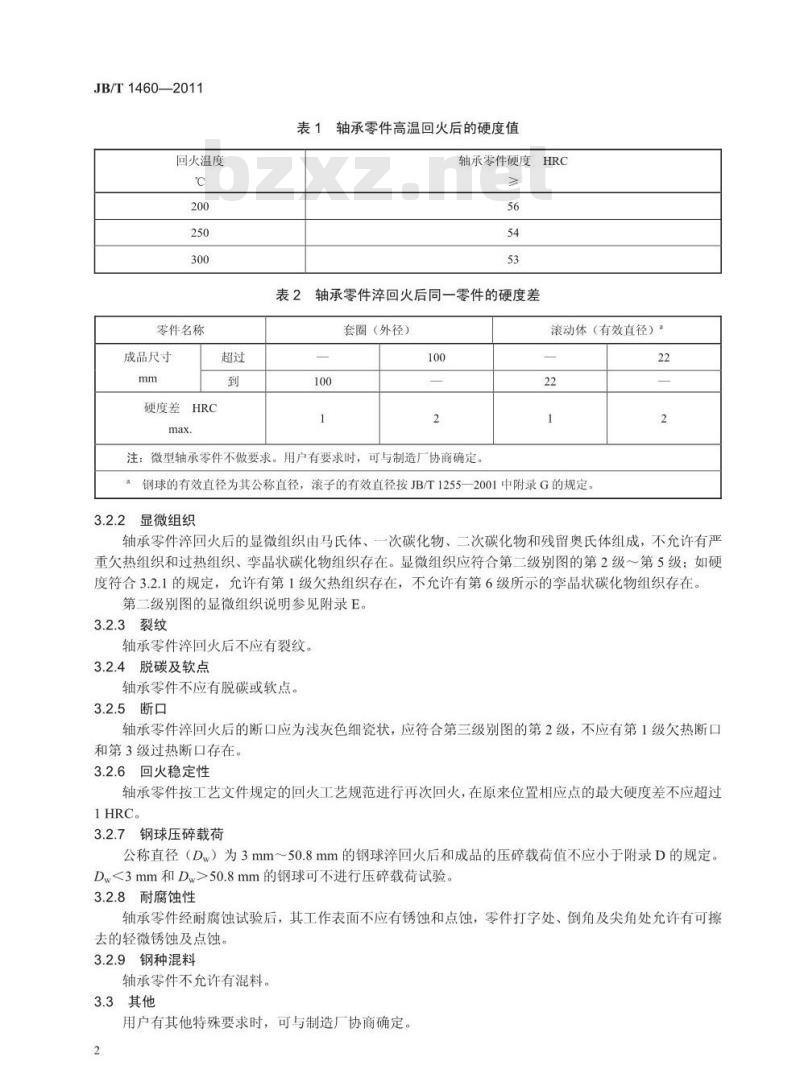

附录D(规范性附录)钢球压碎载荷值附录E(资料性附录)淬回火显微组织级别图说明表1轴承零件高温回火后的硬度值表2轴承零件淬回火后同一零件的硬度差表3检验方法

TTKAN KACa

JB/T1460—2011

JB/T1460—2011

本标准代替JB/T1460—2002《高碳铬不锈钢滚动轴承零件热处理技术条件》。本标准与JB/T1460—2002相比,主要变化如下:修改了标准名称(2002年版和本版的封面和首页);-增加了G65Cr14Mo钢种(本版的第1章);修改了轴承零件退火后的硬度值(本版的3.1.1,2002年版的表1):修改了部分淬回火显微组织评级图片(本版和2002年版的第二级别图);增加了对轴承零件回火稳定性的要求(本版的3.2.6);将显微组织级别图的说明列入附录(本版的附录E,2002年版3.2.2.3中的a)~f))本标准的附录A、附录B、附录C和附录D为规范性附录,附录E为资料性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所有限公司、浙江美亚特精密机械有限公司、江苏迪邦三星轴承有限公司、邳州市助力轴承有限公司。本标准主要起草人:叶健熠、雷建中、周友华、高元安、谈永杰、高立军、耿中典、梁华、王智勇。本标准所代替标准历次版本发布情况为:JB14601974、JB14601984、JB14601992、JB/T14602002Ⅱ

YYKANTKAca

1范围

滚动轴承高碳铬不锈钢轴承零件热处理技术条件

JB/T1460—2011

本标准规定了采用符合GB/T3086—2008规定的G95Cr18(原牌号为9Cr18)、G102Cr18Mo(原牌号为9Cr18Mo)、G65Cr14Mo不锈钢制滚动轴承套圈和滚动体(以下简称轴承零件)的退火、率回火后的技术要求、检验方法和规则等。本标准适用于上述材料制造的轴承零件热处理质量检验2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(ISO6508-1:2005,MOD)GB/T231.1—2009

金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)GB/T1172—1999

黑色金属硬度及强度换算值

GB/T3086—2008

高碳铬不锈轴承钢

GB/T4340.1一2009金属材料维氏硬度试验第1部分:试验方法(ISO6507-1:1997,MOD)GB/T24606—2009

滚动轴承无损检测磁粉检测

JB/T1255-2001

JB/T7361-—2007

高碳铬轴承钢滚动轴承零件热处理技术条件滚动轴承零件硬度试验方法

滚动轴承零件脱碳层深度测定法JB/T7362-2007

3技术要求

3.1轴承零件退火后的技术要求

3.1.1硬度

轴承零件退火后的硬度应为197HBW~255HBW(压痕直径为4.3mm~3.8mm)或94HRB~100HRB。

3.1.2显微组织

轴承零件退火后的显微组织应为均匀分布的细粒状珠光体,允许存在分散的一次碳化物。不允许有李晶状碳化物组织存在,李晶状碳化物显微组织见第一级别图。3.1.3脱碳层

轴承零件退火后的脱碳层深度不应超过率火前单边最小加工留量的2/3。3.2轴承零件淬回火后的技术要求3.2.1硬度

3.2.1.1轴承零件淬回火后的硬度不应低于58HRC。3.2.1.2需经高温回火的轴承零件,其回火后的硬度值应符合表1的规定。3.2.1.3轴承零件率回火后同一零件的硬度差应符合表2的规定。1

HTKAONTKACa

JB/T1460—2011

回火温度

零件名称

成品尺寸

硬度差HRC

表1轴承零件高温回火后的硬度值轴承零件硬度HRC

表2轴承零件淬回火后同一零件的硬度差套圈(外径)

注:微型轴承零件不做要求。用户有要求时,可与制造厂协商确定。滚动体(有效直径)“

a:钢球的有效直径为其公称直径,滚子的有效直径按JB/T1255一2001中附录G的规定。3.2.2显微组织

轴承零件淬回火后的显微组织由马氏体、一次碳化物、二次碳化物和残留奥氏体组成,不允许有严重欠热组织和过热组织、李晶状碳化物组织存在。显微组织应符合第二级别图的第2级~第5级:如硬度符合3.2.1的规定,允许有第1级欠热组织存在,不允许有第6级所示的李晶状碳化物组织存在。第二级别图的显微组织说明参见附录E。3.2.3裂纹

轴承零件淬回火后不应有裂纹。3.2.4脱碳及软点

轴承零件不应有脱碳或软点。

3.2.5断口

轴承零件淬回火后的断口应为浅灰色细瓷状,应符合第三级别图的第2级,不应有第1级欠热断口和第3级过热断口存在

3.2.6回火稳定性

轴承零件按工艺文件规定的回火工艺规范进行再次回火,在原来位置相应点的最大硬度差不应超过1HRC。

3.2.7钢球压碎载荷

公称直径(Dw)为3mm~50.8mm的钢球淬回火后和成品的压碎载荷值不应小于附录D的规定。D<3mm和D.>50.8mm的钢球可不进行压碎载荷试验。3.2.8耐腐蚀性

轴承零件经耐腐蚀试验后,其工作表面不应有锈蚀和点蚀,零件打字处、倒角及尖角处允许有可擦去的轻微锈蚀及点蚀。

3.2.9钢种混料

轴承零件不允许有混料。

3.3其他

用户有其他特殊要求时,可与制造厂协商确定。2

HTTKANKACa

4检验方法与规则

JB/T1460—2011

根据每批次轴承零件的型号、规格及数量等,抽取一定比例的轴承零件进行检验,检验方法按表3的规定。若制造厂能保证轴承零件断口、耐腐蚀性合格,则可不检验。表3检验方法

检验项目

显微组织

脱碳及软点

钢球压碎载荷

耐腐蚀性

钢种混料

检验方法

硬度试验可根据被测零件的硬度值及尺寸分别选用布氏、洛氏、维氏或里氏硬度计,试验方法分别按GB/T231.1—2009、GB/T230.1—2009、GB/T4340.1—2009及JB/T7361—2007的规定公称直径Dw≥4.762mm(3/16in)的钢球,其硬度在球面上测定,有效直径≥5mm的滚子,其硬度在圆柱或圆锥面上测定;公称直径Dw<4.762mm(3/16in)的钢球和有效直径<5mm的滚子在磨制平面上测定维氏硬度,维氏硬度和洛氏硬度换算按GB/T1172—1999的规定:球面滚子硬度在端面测定

公称直径(Dw)为4.762mm(3/16in)~15.875mm(5/8in)的钢球和测点处直径为5mm~15mm的滚子,其硬度值为测值与附录A或附录B规定的硬度修正值之和;其他的以实测值为准显微组织用金相显微镜在500倍下,采用比较法按第一级别图和第二级别图检验,亦允许在450倍~600倍下检验,但应考放大倍数的影响淬回火显微组织主要按二次碳化物溶解程度进行检验,一次碳化物不作为泽回火显微组织的检验依据

浸蚀剂为盐酸5mL+苦味酸1g+酒精100mL轴承零件率回火及磨削裂纹可采用附录C规定的酸洗方法检验,也可按GB/T24606-2009的规定进行磁粉检测。有异议时,以热酸洗方法为准轴承零件表面脱碳和软点按附录C规定的冷酸洗方法检验。脱碳层的测定按JB/T7362—2007的规定,轴承零件退火后的脱碳层应在最深处测定,热冲钢球脱碳层应在垂直于环带的截面上测定轴承零件回火后对热处理质量有异议时,应进行断口检查。断口按第三级别图采用比较法目视检查

钢球压碎载荷试验规程按JB/T1255—2001中附录A的规定轴承零件的耐腐蚀性检验规程按附录C中C.3的规定轴承零件的钢种混料检验规程按附录C中C.4的规定第一级别图

退火李晶状碳化物组织

放大倍数500×

TTKANKACa

JB/T1460—2011

第1级

第3级

第5级

第二级别图淬回火显微组织

放大倍数500×

TKANrKAca

第2级

第4级

第6级

第三级别图断口组织

放大倍数:2×

第1级

第2级

HTTKANKACa

JB/T1460—2011

JB/T1460—2011

钢球硬度的修正值按表A.1的规定。钢球公称直径

4014114

附录A

(规范性附录)

钢球硬度修正值

钢球球面硬度测值HRC

484950515253

HTKAONKACa

附录B

(规范性附录)

滚子圆柱(圆锥)面硬度修正值滚子圆柱(圆锥)面硬度的修正值按表B.1的规定,表B.1

滚子测点

处直径

滚子圆柱面或圆锥面硬度测值HRC849505152535455

修正值

HTTKAONTKACa

JB/T1460—2011

JB/T1460—2011

C.1冷酸洗检验规程

附录C

(规范性附录)

酸洗检验规程

本规程适用于高碳铬不锈钢(G95Cr18、G102Cr18Mo、G65Cr14Mo)轴承零件热处理后的表面脱碳、软点及磨加工中产生的磨削烧伤、磨削裂纹等缺陷的检验。C.1.1酸洗工艺

C.1.1.1脱脂槽

成分:无水碳酸钠(Na2CO)

磷酸三钠(Na;PO4·12H,O)

氢氧化钠(NaOH)

水玻璃(Na,SiO,)

水(H,O)

温度:75℃~85℃。

时间:2min以上(脱脂干净为止)。控制指标:总碱量(Na2CO,)

C.1.1.2清洗槽

成分:水(H2O)。

温度:75℃~85℃。

时间:1min。

C.1.1.3流动冷水槽

时间:1min。

C.1.1.4酸洗槽

成分:硝酸(HNO3)

磷酸(H,PO4)

三氯化铁(FeCl,·6H,O)

水(H2O)

温度:室温。

...3kg.

..0.3kg:

..100kg。

4%~8%。

28kg:

.8.5kg:

...70kg。

时间:1min~2min(轴承零件表面应酸洗至呈现灰色,无明显金属光泽)。C.1.1.5流动冷水槽

时间:1min~2min。

C.1.1.6第一明化槽www.bzxz.net

成分:氢氧化钠(NaOH)

磷酸三钠(Na;PO4:12HO)

高锰酸钾(KMnO4)

水(H2O)

温度:室温。

时间:1 min~2min。

C.1.1.7流动冷水槽

3kg~5kg

.6kg~9kg;

.3kg~5kg:

..81kg~88kg.

时间:1min~2min。

C.1.1.8第二明化槽

成分:盐酸(HCI)

二氯化锡(SnCl,)

金属锡粒(Sn)

水(HO)

温度:室温。

时间:30s~90s。

C.1.1.9流动冷水槽

时间:1min~2min。

C.1.1.10中和槽

成分:无水碳酸钠(Na2CO3)

水(HO)

温度:室温。

时间:1min。

控制指标:碳酸钠(NazCO,)

C.1.1.11流动冷水槽

时间:1min。

C.1.1.12防锈槽

成分:无水碳酸钠(NazCO)

亚硝酸钠(NaNO,)

水(H2O)

温度:室温。

时间:1min。

控制指标:碳酸钠(NazCO,)

亚硝酸钠(NaNO,)

C.1.2酸洗检查

.12kg~15kg:

..0.2kg~0.5kg

..0.1kg;

..85kg~88kg。

..5kg:

100kg。

..0.5kg

...10kg

..100kg。

..0.3%~0.5%:

*..8%~10%。

酸洗过的零件表面,经中和防锈后应在湿润的状态下,在散灯光下目视检查:a)正常表面:呈均匀暗灰色;

b)软点:呈云彩状暗黑色斑点,周界不完整:c)脱碳:呈灰白色或暗黑色花斑;d)烧伤:一般烧伤呈灰黑色或黑色,二次淬火烧伤呈灰白色或白色;e)裂纹:淬火、磨削裂纹一般较细,需仔细观察。注1:酸洗时轴承零件在各槽溶液中均应上下窜动。注2:在流动冷水槽中冲洗时,轴承零件应保证将上槽溶液冲洗干净。注3:此酸洗工艺酸蚀量为2um4μm,磨削工序留量需考虑酸洗量。注4:脱脂、中和、防锈各槽溶液成分也可由制造厂自行确定。注5:可根据酸洗零件的数量和酸洗效果,定期更换酸洗、明化溶液或补充其有效成分。C.2热酸洗检验规程

JB/T1460—2011

本规程适用于高碳铬不锈钢(G95Cr18、G102Cr18Mo)淬回火后轴承零件的裂纹检验C.2.1热酸洗前的准备

轴承零件在酸洗前需经高于350℃的回火,表面经喷砂或除油清洗。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:33608—2011

中华人民共和国机械行业标准

JB/T1460—2011

代替JB/T1460—2002

滚动轴承

高碳铬不锈钢轴承零件

热处理技术条件

Rolling bearingsBearing parts made from high-carbon chromium stainless steel-Specifications for heat-treatment2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3技术要求..

3.1轴承零件退火后的技术要求..3.2轴承零件淬回火后的技术要求,3.3其他.

4检验方法与规则

附录A(规范性附录)钢球硬度修正值目

附录B(规范性附录)滚子圆柱(圆锥)面硬度修正值附录C(规范性附录)酸洗检验规程C.1冷酸洗检验规程

C.2热酸洗检验规程,

C.3耐腐蚀检验规程.

C.4钢种混料检验规程.

C.5滚动体表面缺陷检验规程

附录D(规范性附录)钢球压碎载荷值附录E(资料性附录)淬回火显微组织级别图说明表1轴承零件高温回火后的硬度值表2轴承零件淬回火后同一零件的硬度差表3检验方法

TTKAN KACa

JB/T1460—2011

JB/T1460—2011

本标准代替JB/T1460—2002《高碳铬不锈钢滚动轴承零件热处理技术条件》。本标准与JB/T1460—2002相比,主要变化如下:修改了标准名称(2002年版和本版的封面和首页);-增加了G65Cr14Mo钢种(本版的第1章);修改了轴承零件退火后的硬度值(本版的3.1.1,2002年版的表1):修改了部分淬回火显微组织评级图片(本版和2002年版的第二级别图);增加了对轴承零件回火稳定性的要求(本版的3.2.6);将显微组织级别图的说明列入附录(本版的附录E,2002年版3.2.2.3中的a)~f))本标准的附录A、附录B、附录C和附录D为规范性附录,附录E为资料性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所有限公司、浙江美亚特精密机械有限公司、江苏迪邦三星轴承有限公司、邳州市助力轴承有限公司。本标准主要起草人:叶健熠、雷建中、周友华、高元安、谈永杰、高立军、耿中典、梁华、王智勇。本标准所代替标准历次版本发布情况为:JB14601974、JB14601984、JB14601992、JB/T14602002Ⅱ

YYKANTKAca

1范围

滚动轴承高碳铬不锈钢轴承零件热处理技术条件

JB/T1460—2011

本标准规定了采用符合GB/T3086—2008规定的G95Cr18(原牌号为9Cr18)、G102Cr18Mo(原牌号为9Cr18Mo)、G65Cr14Mo不锈钢制滚动轴承套圈和滚动体(以下简称轴承零件)的退火、率回火后的技术要求、检验方法和规则等。本标准适用于上述材料制造的轴承零件热处理质量检验2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(ISO6508-1:2005,MOD)GB/T231.1—2009

金属材料布氏硬度试验第1部分:试验方法(ISO6506-1:2005,MOD)GB/T1172—1999

黑色金属硬度及强度换算值

GB/T3086—2008

高碳铬不锈轴承钢

GB/T4340.1一2009金属材料维氏硬度试验第1部分:试验方法(ISO6507-1:1997,MOD)GB/T24606—2009

滚动轴承无损检测磁粉检测

JB/T1255-2001

JB/T7361-—2007

高碳铬轴承钢滚动轴承零件热处理技术条件滚动轴承零件硬度试验方法

滚动轴承零件脱碳层深度测定法JB/T7362-2007

3技术要求

3.1轴承零件退火后的技术要求

3.1.1硬度

轴承零件退火后的硬度应为197HBW~255HBW(压痕直径为4.3mm~3.8mm)或94HRB~100HRB。

3.1.2显微组织

轴承零件退火后的显微组织应为均匀分布的细粒状珠光体,允许存在分散的一次碳化物。不允许有李晶状碳化物组织存在,李晶状碳化物显微组织见第一级别图。3.1.3脱碳层

轴承零件退火后的脱碳层深度不应超过率火前单边最小加工留量的2/3。3.2轴承零件淬回火后的技术要求3.2.1硬度

3.2.1.1轴承零件淬回火后的硬度不应低于58HRC。3.2.1.2需经高温回火的轴承零件,其回火后的硬度值应符合表1的规定。3.2.1.3轴承零件率回火后同一零件的硬度差应符合表2的规定。1

HTKAONTKACa

JB/T1460—2011

回火温度

零件名称

成品尺寸

硬度差HRC

表1轴承零件高温回火后的硬度值轴承零件硬度HRC

表2轴承零件淬回火后同一零件的硬度差套圈(外径)

注:微型轴承零件不做要求。用户有要求时,可与制造厂协商确定。滚动体(有效直径)“

a:钢球的有效直径为其公称直径,滚子的有效直径按JB/T1255一2001中附录G的规定。3.2.2显微组织

轴承零件淬回火后的显微组织由马氏体、一次碳化物、二次碳化物和残留奥氏体组成,不允许有严重欠热组织和过热组织、李晶状碳化物组织存在。显微组织应符合第二级别图的第2级~第5级:如硬度符合3.2.1的规定,允许有第1级欠热组织存在,不允许有第6级所示的李晶状碳化物组织存在。第二级别图的显微组织说明参见附录E。3.2.3裂纹

轴承零件淬回火后不应有裂纹。3.2.4脱碳及软点

轴承零件不应有脱碳或软点。

3.2.5断口

轴承零件淬回火后的断口应为浅灰色细瓷状,应符合第三级别图的第2级,不应有第1级欠热断口和第3级过热断口存在

3.2.6回火稳定性

轴承零件按工艺文件规定的回火工艺规范进行再次回火,在原来位置相应点的最大硬度差不应超过1HRC。

3.2.7钢球压碎载荷

公称直径(Dw)为3mm~50.8mm的钢球淬回火后和成品的压碎载荷值不应小于附录D的规定。D<3mm和D.>50.8mm的钢球可不进行压碎载荷试验。3.2.8耐腐蚀性

轴承零件经耐腐蚀试验后,其工作表面不应有锈蚀和点蚀,零件打字处、倒角及尖角处允许有可擦去的轻微锈蚀及点蚀。

3.2.9钢种混料

轴承零件不允许有混料。

3.3其他

用户有其他特殊要求时,可与制造厂协商确定。2

HTTKANKACa

4检验方法与规则

JB/T1460—2011

根据每批次轴承零件的型号、规格及数量等,抽取一定比例的轴承零件进行检验,检验方法按表3的规定。若制造厂能保证轴承零件断口、耐腐蚀性合格,则可不检验。表3检验方法

检验项目

显微组织

脱碳及软点

钢球压碎载荷

耐腐蚀性

钢种混料

检验方法

硬度试验可根据被测零件的硬度值及尺寸分别选用布氏、洛氏、维氏或里氏硬度计,试验方法分别按GB/T231.1—2009、GB/T230.1—2009、GB/T4340.1—2009及JB/T7361—2007的规定公称直径Dw≥4.762mm(3/16in)的钢球,其硬度在球面上测定,有效直径≥5mm的滚子,其硬度在圆柱或圆锥面上测定;公称直径Dw<4.762mm(3/16in)的钢球和有效直径<5mm的滚子在磨制平面上测定维氏硬度,维氏硬度和洛氏硬度换算按GB/T1172—1999的规定:球面滚子硬度在端面测定

公称直径(Dw)为4.762mm(3/16in)~15.875mm(5/8in)的钢球和测点处直径为5mm~15mm的滚子,其硬度值为测值与附录A或附录B规定的硬度修正值之和;其他的以实测值为准显微组织用金相显微镜在500倍下,采用比较法按第一级别图和第二级别图检验,亦允许在450倍~600倍下检验,但应考放大倍数的影响淬回火显微组织主要按二次碳化物溶解程度进行检验,一次碳化物不作为泽回火显微组织的检验依据

浸蚀剂为盐酸5mL+苦味酸1g+酒精100mL轴承零件率回火及磨削裂纹可采用附录C规定的酸洗方法检验,也可按GB/T24606-2009的规定进行磁粉检测。有异议时,以热酸洗方法为准轴承零件表面脱碳和软点按附录C规定的冷酸洗方法检验。脱碳层的测定按JB/T7362—2007的规定,轴承零件退火后的脱碳层应在最深处测定,热冲钢球脱碳层应在垂直于环带的截面上测定轴承零件回火后对热处理质量有异议时,应进行断口检查。断口按第三级别图采用比较法目视检查

钢球压碎载荷试验规程按JB/T1255—2001中附录A的规定轴承零件的耐腐蚀性检验规程按附录C中C.3的规定轴承零件的钢种混料检验规程按附录C中C.4的规定第一级别图

退火李晶状碳化物组织

放大倍数500×

TTKANKACa

JB/T1460—2011

第1级

第3级

第5级

第二级别图淬回火显微组织

放大倍数500×

TKANrKAca

第2级

第4级

第6级

第三级别图断口组织

放大倍数:2×

第1级

第2级

HTTKANKACa

JB/T1460—2011

JB/T1460—2011

钢球硬度的修正值按表A.1的规定。钢球公称直径

4014114

附录A

(规范性附录)

钢球硬度修正值

钢球球面硬度测值HRC

484950515253

HTKAONKACa

附录B

(规范性附录)

滚子圆柱(圆锥)面硬度修正值滚子圆柱(圆锥)面硬度的修正值按表B.1的规定,表B.1

滚子测点

处直径

滚子圆柱面或圆锥面硬度测值HRC849505152535455

修正值

HTTKAONTKACa

JB/T1460—2011

JB/T1460—2011

C.1冷酸洗检验规程

附录C

(规范性附录)

酸洗检验规程

本规程适用于高碳铬不锈钢(G95Cr18、G102Cr18Mo、G65Cr14Mo)轴承零件热处理后的表面脱碳、软点及磨加工中产生的磨削烧伤、磨削裂纹等缺陷的检验。C.1.1酸洗工艺

C.1.1.1脱脂槽

成分:无水碳酸钠(Na2CO)

磷酸三钠(Na;PO4·12H,O)

氢氧化钠(NaOH)

水玻璃(Na,SiO,)

水(H,O)

温度:75℃~85℃。

时间:2min以上(脱脂干净为止)。控制指标:总碱量(Na2CO,)

C.1.1.2清洗槽

成分:水(H2O)。

温度:75℃~85℃。

时间:1min。

C.1.1.3流动冷水槽

时间:1min。

C.1.1.4酸洗槽

成分:硝酸(HNO3)

磷酸(H,PO4)

三氯化铁(FeCl,·6H,O)

水(H2O)

温度:室温。

...3kg.

..0.3kg:

..100kg。

4%~8%。

28kg:

.8.5kg:

...70kg。

时间:1min~2min(轴承零件表面应酸洗至呈现灰色,无明显金属光泽)。C.1.1.5流动冷水槽

时间:1min~2min。

C.1.1.6第一明化槽www.bzxz.net

成分:氢氧化钠(NaOH)

磷酸三钠(Na;PO4:12HO)

高锰酸钾(KMnO4)

水(H2O)

温度:室温。

时间:1 min~2min。

C.1.1.7流动冷水槽

3kg~5kg

.6kg~9kg;

.3kg~5kg:

..81kg~88kg.

时间:1min~2min。

C.1.1.8第二明化槽

成分:盐酸(HCI)

二氯化锡(SnCl,)

金属锡粒(Sn)

水(HO)

温度:室温。

时间:30s~90s。

C.1.1.9流动冷水槽

时间:1min~2min。

C.1.1.10中和槽

成分:无水碳酸钠(Na2CO3)

水(HO)

温度:室温。

时间:1min。

控制指标:碳酸钠(NazCO,)

C.1.1.11流动冷水槽

时间:1min。

C.1.1.12防锈槽

成分:无水碳酸钠(NazCO)

亚硝酸钠(NaNO,)

水(H2O)

温度:室温。

时间:1min。

控制指标:碳酸钠(NazCO,)

亚硝酸钠(NaNO,)

C.1.2酸洗检查

.12kg~15kg:

..0.2kg~0.5kg

..0.1kg;

..85kg~88kg。

..5kg:

100kg。

..0.5kg

...10kg

..100kg。

..0.3%~0.5%:

*..8%~10%。

酸洗过的零件表面,经中和防锈后应在湿润的状态下,在散灯光下目视检查:a)正常表面:呈均匀暗灰色;

b)软点:呈云彩状暗黑色斑点,周界不完整:c)脱碳:呈灰白色或暗黑色花斑;d)烧伤:一般烧伤呈灰黑色或黑色,二次淬火烧伤呈灰白色或白色;e)裂纹:淬火、磨削裂纹一般较细,需仔细观察。注1:酸洗时轴承零件在各槽溶液中均应上下窜动。注2:在流动冷水槽中冲洗时,轴承零件应保证将上槽溶液冲洗干净。注3:此酸洗工艺酸蚀量为2um4μm,磨削工序留量需考虑酸洗量。注4:脱脂、中和、防锈各槽溶液成分也可由制造厂自行确定。注5:可根据酸洗零件的数量和酸洗效果,定期更换酸洗、明化溶液或补充其有效成分。C.2热酸洗检验规程

JB/T1460—2011

本规程适用于高碳铬不锈钢(G95Cr18、G102Cr18Mo)淬回火后轴承零件的裂纹检验C.2.1热酸洗前的准备

轴承零件在酸洗前需经高于350℃的回火,表面经喷砂或除油清洗。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- JB/T8521.1-2007 编织吊索 安全性 第1部分:一般用途合成纤维扁平吊装带

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7928-2014 工业阀门 供货要求

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T8368.1-1996 电锤钻

- JB/T9272-1999 氨压力表

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3235-1999 人造金刚石烧结体磨耗比测定方法

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T6619.1-1999 轻型机械密封 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2