- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 15704-1995 轿车车轮冲击试验方法

标准号:

GB/T 15704-1995

标准名称:

轿车车轮冲击试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1995-09-12 -

实施日期:

1996-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

72.17 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准对于轿车上使用的车轮,规定了评价轴向(横向)路边石冲击的最低性能要求及台架试验方法。本标准适用于由全部或部分轻合金制造的车轮。 GB/T 15704-1995 轿车车轮冲击试验方法 GB/T15704-1995

部分标准内容:

中华人民共和国国家标准

轿车车轮冲击试验方法

Passenger cars--Wheels--Impact test procedureGB/T 15704—1995wwW.bzxz.Net

本标准等效采用国际标准ISO7141:1981(E)《道路车辆—-车轮一冲击试验规程》。1主题内容与适用范围

本标准对于轿车上使用的车轮,规定了评价轴向(横向)路边石冲击的最低性能要求及台架试验方法。

本标准适用于由全部或部分轻合金制造的车轮。钢制车轮也可参照使用。2 引用标准

GB/T2933充气轮胎用车轮和轮辋术语、规格代号和标志3定义

见GB/T2933。

4试验样品

试验用的车轮应是未经试验或使用的新成品车轮。5试验条件

在车轮上施加冲击力的位置,除本标准7.5规定的径向位置外,在车轮周向应是最容易发生破裂变形、空气泄漏等故障的部位。试验环境温度为10~38℃。

6试验设备

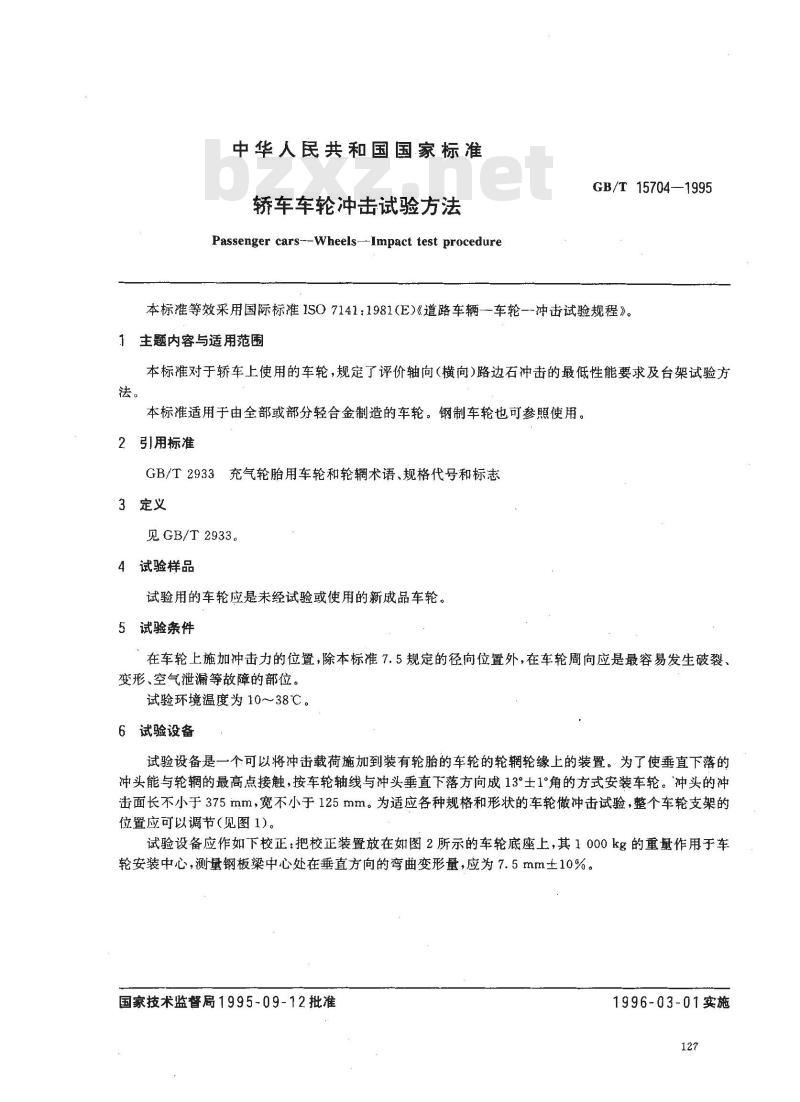

试验设备是一个可以将冲击载荷施加到装有轮胎的车轮的轮辋轮缘上的装置。为了使垂直下落的冲头能与轮辋的最高点接触,按车轮轴线与冲头垂直下落方向成13°士1°角的方式安装车轮。冲头的冲击面长不小于375mm,宽不小于125mm。为适应各种规格和形状的车轮做冲击试验,整个车轮支架的位置应可以调节(见图1)。

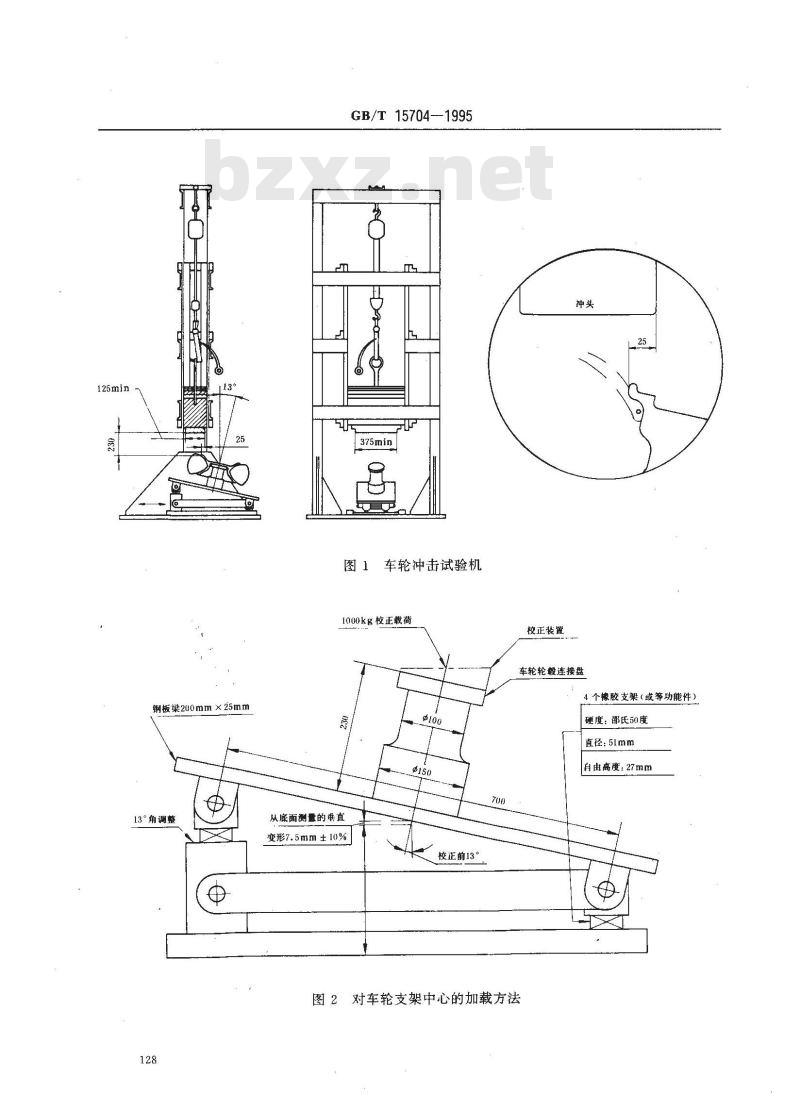

试验设备应作如下校正:把校正装置放在如图2所示的车轮底座上,其1000kg的重量作用于车轮安装中心,测量钢板梁中心处在垂直方向的弯曲变形量,应为7.5mm10%。国家技术监督局1995-09-12批准1996-03-01实施

125min

钢板梁200mm×25mm

13°角调整

GB/T 15704--1995

图1车轮冲击试验机

1000kg校正载荷

从底面测量的垂直

变形7.5mm±10%

校正前13°

校正装置

车轮轮毂连接盘

4个橡胶支架(或等功能件)

硬度:邵氏50度

直径:51mm

自由高度:27mm

图2对车轮支架中心的加载方法

7试验方法

7.1试验用轮胎

GB/T 15704-1995

试验用的轮胎应选用在车辆或车轮制造厂与该车轮相匹配的,最小公称断面宽度的无内胎轮胎。轮胎的充气压力必须按车辆制造厂的规定,如无此规定,可按200kPa充气。7.2冲头质量的确定

D- 0.6W+180

式中:D——冲头质量±2%,kg;W

最大车轮静载荷,按车轮和(或)车辆制造厂规定,kg。7.3车轮安装

把试验车轮轮胎总成安装在与车辆轮毂一致的连接盘上。车轮安装时,要按车辆或车轮制造厂推荐的方法或用手工拧紧至规定值。7.4调整冲头下落高度

冲头的下落高度应在轮辋轮缘的最高点上方230士2mm。7.5调整冲头对车轮的冲击位置

冲头置于轮胎上方,其带有圆角的冲击面刃缘应与轮辋轮缘重25土1mm。7.6试验

按7.1~7.5条完成后,即可利用试验设备的快速释放机构,让冲头落下,冲击车轮轮胎总成。8试验结果评价

8.1出现下列情况之一即判定为损坏(车轮的变形或与冲头相接触的轮辋断面的断裂除外):8.1.1.轮辐的任一断面处有目测可见的穿透裂纹。8.1.2轮辐从轮辋上分离。

8.1.3轮胎气压在1.0min内漏尽

附加说明:

本标准由中国汽车工业总公司提出,由全国汽车标准化技术委员会归口。本标准由南京汽车研究所负责起草,中信戴卡轮毂制造有限公司参加起草。本标主要起草人杜志良。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

轿车车轮冲击试验方法

Passenger cars--Wheels--Impact test procedureGB/T 15704—1995wwW.bzxz.Net

本标准等效采用国际标准ISO7141:1981(E)《道路车辆—-车轮一冲击试验规程》。1主题内容与适用范围

本标准对于轿车上使用的车轮,规定了评价轴向(横向)路边石冲击的最低性能要求及台架试验方法。

本标准适用于由全部或部分轻合金制造的车轮。钢制车轮也可参照使用。2 引用标准

GB/T2933充气轮胎用车轮和轮辋术语、规格代号和标志3定义

见GB/T2933。

4试验样品

试验用的车轮应是未经试验或使用的新成品车轮。5试验条件

在车轮上施加冲击力的位置,除本标准7.5规定的径向位置外,在车轮周向应是最容易发生破裂变形、空气泄漏等故障的部位。试验环境温度为10~38℃。

6试验设备

试验设备是一个可以将冲击载荷施加到装有轮胎的车轮的轮辋轮缘上的装置。为了使垂直下落的冲头能与轮辋的最高点接触,按车轮轴线与冲头垂直下落方向成13°士1°角的方式安装车轮。冲头的冲击面长不小于375mm,宽不小于125mm。为适应各种规格和形状的车轮做冲击试验,整个车轮支架的位置应可以调节(见图1)。

试验设备应作如下校正:把校正装置放在如图2所示的车轮底座上,其1000kg的重量作用于车轮安装中心,测量钢板梁中心处在垂直方向的弯曲变形量,应为7.5mm10%。国家技术监督局1995-09-12批准1996-03-01实施

125min

钢板梁200mm×25mm

13°角调整

GB/T 15704--1995

图1车轮冲击试验机

1000kg校正载荷

从底面测量的垂直

变形7.5mm±10%

校正前13°

校正装置

车轮轮毂连接盘

4个橡胶支架(或等功能件)

硬度:邵氏50度

直径:51mm

自由高度:27mm

图2对车轮支架中心的加载方法

7试验方法

7.1试验用轮胎

GB/T 15704-1995

试验用的轮胎应选用在车辆或车轮制造厂与该车轮相匹配的,最小公称断面宽度的无内胎轮胎。轮胎的充气压力必须按车辆制造厂的规定,如无此规定,可按200kPa充气。7.2冲头质量的确定

D- 0.6W+180

式中:D——冲头质量±2%,kg;W

最大车轮静载荷,按车轮和(或)车辆制造厂规定,kg。7.3车轮安装

把试验车轮轮胎总成安装在与车辆轮毂一致的连接盘上。车轮安装时,要按车辆或车轮制造厂推荐的方法或用手工拧紧至规定值。7.4调整冲头下落高度

冲头的下落高度应在轮辋轮缘的最高点上方230士2mm。7.5调整冲头对车轮的冲击位置

冲头置于轮胎上方,其带有圆角的冲击面刃缘应与轮辋轮缘重25土1mm。7.6试验

按7.1~7.5条完成后,即可利用试验设备的快速释放机构,让冲头落下,冲击车轮轮胎总成。8试验结果评价

8.1出现下列情况之一即判定为损坏(车轮的变形或与冲头相接触的轮辋断面的断裂除外):8.1.1.轮辐的任一断面处有目测可见的穿透裂纹。8.1.2轮辐从轮辋上分离。

8.1.3轮胎气压在1.0min内漏尽

附加说明:

本标准由中国汽车工业总公司提出,由全国汽车标准化技术委员会归口。本标准由南京汽车研究所负责起草,中信戴卡轮毂制造有限公司参加起草。本标主要起草人杜志良。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2