【国家标准(GB)】 涂覆涂料前钢材表面处理 表面清洁度的评定试验 第2部分:清理过的表面上氯化物的实验室测定

- GB/T18570.2-2009

- 现行

- 点击下载此标准

标准号:

GB/T 18570.2-2009

标准名称:

涂覆涂料前钢材表面处理 表面清洁度的评定试验 第2部分:清理过的表面上氯化物的实验室测定

标准类别:

国家标准(GB)

英文名称:

Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 2: Laboratory determination of chloride on cleaned surfaces标准状态:

现行-

发布日期:

2009-03-09 -

实施日期:

2009-11-01 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

2.12 MB

替代情况:

替代GB/T 18570.2-2001采标情况:

IDT ISO 8502-2:2005

点击下载

标准简介:

GB/T18570的本部分规定了测定钢材表面水溶性氯化物的实验室方法。本部分适用于清洗前、清洗中或者清洗后钢材表面氯化物的测定,也适用于以前涂覆过涂料的表面。通常用于来自现场的钢材表面经实验室清洗处理后的样品。 注1:虽然氯离子的测定程序是正确的,但方法的精确度会受到取样过程的不确定因素的影响。另外,存在于锈蚀坑的氯化铁很难提取到试样中。本部分不适用于用铬酸盐、亚硝酸盐或胺盐处理的钢材表面。[这些盐一般是在湿喷砂清理时添加作为缓蚀剂。这是因为冲洗水中铬酸盐浓度等于或大于10mg/L、硝酸盐浓度等于或大于20mg/L 时会干扰氯化物的测定;胺缓蚀剂会在钢材表面上形成一层氢氧化物层(非水溶性)阻碍冲洗水与其下应被除去的盐分接触,影响盐分的移取。]1) GB/T6682—2008为修改采用ISO3696:1987。三价铁离子浓度不小于10mg/L 时会干扰测定,但三价铁离子会沉集在铁锈沉淀物中,经过过滤从试验溶液中去除。 注2:涂层系统性能受到表面残余可溶性氯化物浓度的影响。可接受的污染程度和涂层保养情况有关。要获得更多水溶性盐污染物影响的信息,请参考ISO/TR15235。 GB/T 18570.2-2009 涂覆涂料前钢材表面处理 表面清洁度的评定试验 第2部分:清理过的表面上氯化物的实验室测定 GB/T18570.2-2009

GB/T18570的本部分规定了测定钢材表面水溶性氯化物的实验室方法。

本部分适用于清洗前、清洗中或者清洗后钢材表面氯化物的测定,也适用于以前涂覆过涂料的表

面。通常用于来自现场的钢材表面经实验室清洗处理后的样品。

注1:虽然氯离子的测定程序是正确的,但方法的精确度会受到取样过程的不确定因素的影响。另外,存在于锈蚀

坑的氯化铁很难提取到试样中。

本部分不适用于用铬酸盐、亚硝酸盐或胺盐处理的钢材表面。[这些盐一般是在湿喷砂清理时添加

作为缓蚀剂。这是因为冲洗水中铬酸盐浓度等于或大于10mg/L、硝酸盐浓度等于或大于20mg/L 时

会干扰氯化物的测定;胺缓蚀剂会在钢材表面上形成一层氢氧化物层(非水溶性)阻碍冲洗水与其下应

被除去的盐分接触,影响盐分的移取。]

1) GB/T6682—2008为修改采用ISO3696:1987。

三价铁离子浓度不小于10mg/L 时会干扰测定,但三价铁离子会沉集在铁锈沉淀物中,经过过滤

从试验溶液中去除。

注2:涂层系统性能受到表面残余可溶性氯化物浓度的影响。可接受的污染程度和涂层保养情况有关。要获得更

多水溶性盐污染物影响的信息,请参考ISO/TR15235。

部分标准内容:

中华人民共和国国家标准

GB/T 18570.2—2009/ISO 8502-2:2005代替GB/T18570.2-2001

涂覆涂料前钢材表面处理

表面清洁度的评定试验

第2部分:清理过的表面上氯化物的实验室测定

Preparation of steel substrates before application of paints andrelated products-Tests for the assessment of surface cleanliness-Part 2:Laboratory determination of chloride on cleaned surfaces(ISO8502-2:2005,IDT)

2009-03-09发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-11-01实施

GB/T18570.2-2009/IS08502-2:2005GB/T18570《涂覆涂料前钢材表面处理表面清洁度的评定试验》分为下列几部分:一第1部分:可溶性铁的腐蚀产物的现场试验(技术报告);第2部分:清理过的表面上氯化物的实验室测定;第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法);一第4部分:涂覆涂料前凝露可能性的评定导则;第5部分:涂覆涂料前钢材表面的氯化物测定(离子探测管法);第6部分:可溶性杂质的取样Bresle法;-第7部分:油和脂类的现场测定法;一第8部分:湿气的现场折射测定法;第9部分:水溶性盐的现场电导率测定法;-第10部分:水溶性氯化物的现场滴定测定法;-第11部分:水溶性硫酸盐的现场浊度测定法;第12部分:水溶性铁离子的现场滴定测定法。本部分为GB/T18570的第2部分。本部分等同采用ISO8502-2:2005《涂覆涂料前钢材表面处理表面清洁度的评定试验第2部分:清理过的表面上氯化物的实验室测定》及2006勘误版(英文版)。本部分等同翻译ISO8502-2:2005及2006年勘误版。技术勘误的内容已在本部分正文中做了修改,并在它们所涉及的条款的页边空白处用垂直双线标识。

为便于使用,本部分做了下列编辑性修改:“本国际标准”一词改为“本部分”;一用小数点“。”代替作为小数点的逗号“,”;用顿号“、”代替作为分述的逗号“,”;一删除国际标准的目录、前言和引言。本部分代替GB/T18570.2一2001《涂覆涂料前钢材表面处理表面清洁度的评定试验清理过的表面上氯化物的实验室测定》。本部分与GB/T18570.2一2001相比,主要有下列变化:增加了范围内容;

一在第4章中,将标题“试剂”改为“试剂和材料”,将试验用水要求单独列项,将第5章中的“粉笔、吸水棉垫”调整到第4章,化学分子式前加注中文名称,增加了硝酸汞溶液浓度的计算公式;

修改了滴定器的规定;

-将擦洗时间增加为10min。

本部分由中国船舶工业集团公司提出。本部分由全国涂料和颜料标准化技术委员会涂漆前金属表面处理及涂漆工艺分技术委员会(SAC/TC5/SC6)归口。

GB/T18570.2—2009/IS08502-2:2005本部分起草单位:中国船舶工业集团公司第十一研究所、中国船舶工业综合技术经济研究院。本部分主要起草人:傅建华、宋艳媛、刘冰扬。本部分所代替标准的历次版本发布情况为:GB/T18570.22001。

GB/T18570.2—2009/IS08502-2:2005涂覆涂料前钢材表面处理

表面清洁度的评定试验免费标准bzxz.net

第2部分:清理过的表面上氯化物的实验室测定

警告:GB/T18570的本部分所描述的实验步骤应由专业人员或经过专业培训的人员或管理人员执行。如未采取适当防范措施,本方法中所用物质可能会损害操作人员的健康。应注意文中(见4.5)某些特指的危害。本部分只提及它的技术适宜性,没有免除操作人员对健康和安全的法定义务。1范围

GB/T18570的本部分规定了测定钢材表面水溶性氟化物的实验室方法。本部分适用于清洗前、清洗中或者清洗后钢材表面氯化物的测定,也适用于以前涂覆过涂料的表面。通常用于来自现场的钢材表面经实验室清洗处理后的样品。注1:虽然氯离子的测定程序是正确的,但方法的精确度会受到取样过程的不确定因素的影响。另外,存在于锈蚀坑的氯化铁很难提取到试样中。本部分不适用于用铬酸盐、亚硝酸盐或胺盐处理的钢材表面。[这些盐一般是在湿喷砂清理时添加作为缓蚀剂。这是因为冲洗水中铬酸盐浓度等于或大于10mg/L、硝酸盐浓度等于或大于20mg/L时会干扰氯化物的测定;胺缓蚀剂会在钢材表面上形成一层氢氧化物层(非水溶性)阻碍冲洗水与其下应被除去的盐分接触,影响盐分的移取。」三价铁离子浓度不小于10mg/L时会干扰测定,但三价铁离子会沉集在铁锈沉淀物中,经过过滤从试验溶液中去除。

注2:涂层系统性能受到表面残余可溶性氟化物浓度的影响。可接受的污染程度和涂层保养情况有关。要获得更多水溶性盐污染物影响的信息,请参考ISO/TR15235。2规范性引用文件

下列文件中的条款通过GB/T18570的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

ISO3696:19871)分析实验室用水规格和试验方法3原理

取已知体积水冲洗确定面积的钢材表面,以二苯卡巴-溴酚蓝作为混合指示剂,用硝酸汞溶液滴定冲洗液中的氯化物。

滴定时,汞离子同氯离子反应生成不溶于水的游离氯化汞,氯离子反应完全后,过量的汞离子与二苯卡巴反应生成亮紫色,即为滴定终点。1)GB/T6682--2008为修改采用ISO3696:1987。1

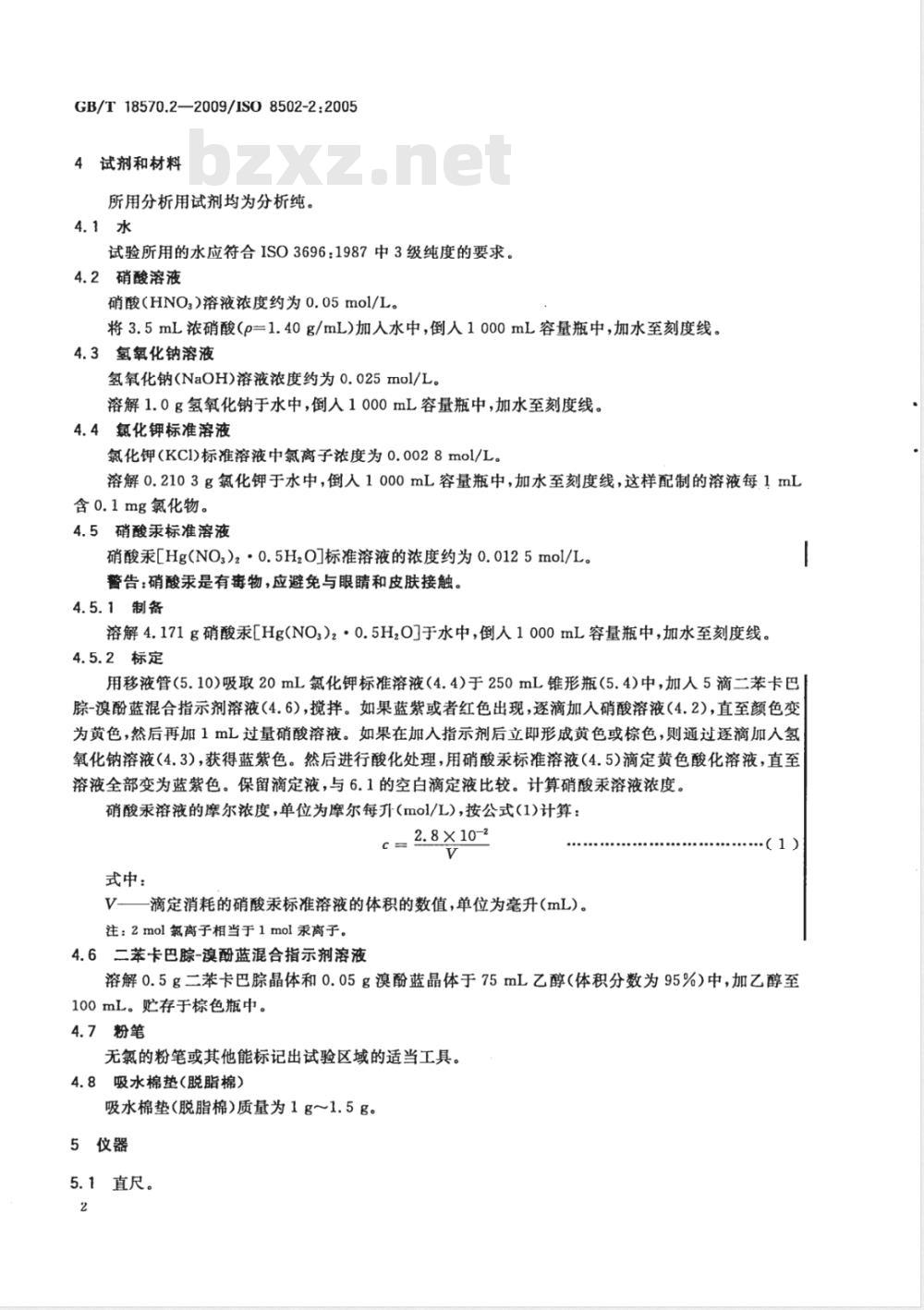

GB/T18570.2—2009/IS08502-2:20054试剂和材料

所用分析用试剂均为分析纯。

试验所用的水应符合ISO3696:1987中3级纯度的要求。4.2硝酸溶液

硝酸(HNO3)溶液浓度约为0.05mol/L。将3.5mL浓硝酸(p=1.40g/mL)加人水中,倒入1000mL容量瓶中,加水至刻度线。4.3氢氧化钠溶液

氢氧化钠(NaOH)溶液浓度约为0.025mol/L。溶解1.0g氢氧化钠于水中,倒入1000mL容量瓶中,加水至刻度线。4.4氯化钾标准溶液

氯化钾(KCI)标准溶液中氯离子浓度为0.0028mol/L。溶解0.2103g氟化钾于水中,倒入1000mL容量瓶中,加水至刻度线,这样配制的溶液每1mL含0.1mg氯化物。

4.5硝酸汞标准溶液

硝酸汞[Hg(NO3)2·0.5HzO]标准溶液的浓度约为0.0125mol/L。警告:硝酸汞是有毒物,应避免与眼睛和皮肤接触。4.5.1制备

溶解4.171g硝酸汞[Hg(NO)2·0.5HzO]于水中,倒人1000mL容量瓶中,加水至刻度线。4.5.2标定

用移液管(5.10)吸取20mL氯化钾标准溶液(4.4)于250mL锥形瓶(5.4)中,加人5滴二苯卡巴踪-溴酚蓝混合指示剂溶液(4.6),揽拌。如果蓝紫或者红色出现,逐滴加人硝酸溶液(4.2),直至颜色变为黄色,然后再加1mL过量硝酸溶液。如果在加入指示剂后立即形成黄色或棕色,则通过逐滴加入氢氧化钠溶液(4.3),获得蓝紫色。然后进行酸化处理,用硝酸汞标准溶液(4.5)滴定黄色酸化溶液,直至溶液全部变为蓝紫色。保留滴定液,与6.1的空白滴定液比较。计算硝酸汞溶液浓度。硝酸汞溶液的摩尔浓度,单位为摩尔每升(mol/L),按公式(1)计算:c = 2. 8 × 10-2

式中:

V—滴定消耗的硝酸汞标准溶液的体积的数值,单位为毫升(mL)。注:2mol氯离子相当于1mol汞离子。4.6二苯卡巴腺-溴酚蓝混合指示剂溶液(1)

溶解0.5g二苯卡巴腺晶体和0.05g溴酚蓝晶体于75mL乙醇(体积分数为95%)中,加乙醇至100mL。贮存于棕色瓶中。

4.7粉笔

无氯的粉笔或其他能标记出试验区域的适当工具。4.8吸水棉垫(脱脂棉)

吸水棉垫(脱脂棉)质量为1g~1.5g。5仪器

5.1直尺。

5.2金属刮刀或刀片。

5.3塑料手套。

5.4烧杯、锥形瓶:容量约为250mL。5.5小玻璃棒。

5.6 漏斗。

滤纸:直径约120mm。

5.8量筒:50mL。

5.9容量瓶:50mL、100mL和1000mL。5.10移液管:1mL和20mL。

5.11滴定器:数字式滴定器。

6步骤

6.1空白滴定

GB/T18570.2—2009/IS08502-2:2005为比较每次冲洗液滴定结果的平行样,进行空白滴定。按4.5.2中的步骤,用20mL水(4.1)取代氯化钾标准溶液(4.4)进行空白滴定,保留滴定后的溶液,以4.5.2中的滴定溶液颜色作为滴定终点的标志。

6.2表面冲洗

试验至少进行两次。在擦洗过程中,每次应使用干净的塑料手套(5.3),以保证冲洗液中没有酸性污染物带入。

用直尺(5.1)和粉笔或其他适当的工具(4.7)量出约25000mm(如250mm×100mm)表面,标出试验区域,记录实际面积(mm2)。取两个烧杯(5.4)A和B,用量筒量(5.8)取45mL水(4.1),倒人烧杯A中。将一块吸水棉垫(4.8)浸于水中,然后用棉垫擦洗整个试验区域,不允许水从棉垫上滴出或溢出试验区域,用吸水棉垫擦干表面,然后将棉垫上的清洗液挤入烧杯B中。对裸露的钢材,用金属刮刀或刀片(5.2)将表面刮到至少有50%的试验区域显示出金属本色。将烧杯A中的水分多次重复擦洗,如果棉垫用坏了,使用新的棉挚,用同样方法继续进行,直到所有水用完。保留用过的吸水棉垫。擦洗过程至少10min。用滤纸(5.7)和漏斗(5.6)过滤冲洗液,用50mL(5.9)的容量瓶收集滤液,用少量水约5mL、烧杯B和小玻璃棒(5.5)清洗用过的吸水棉垫和滤纸,然后挤吸并收集冲洗液到容量瓶中,加水至刻度线。

注:更精确的取样方法见GB/T18570.6。6.3冲洗液滴定

小心摇匀50mL容量瓶,用移液管(5.10)吸取20mL冲洗液(取代4.4中的氯化钾溶液)于干净的烧杯(5.4)中,用4.5.2中给出的方法测定氯化物的含量。7结果表示

单位面积上氯化物的含量PA(CI),单位为毫克每平方米(mg/m),按公式(2)计算:Pa(CI) = (Vi - Vo)c× 1. 773 × 109A

式中:

滴定冲洗液所消耗的硝酸汞溶液的体积的数值,单位为毫升(mL);V。空白滴定冲洗液时所消耗的硝酸汞溶液的体积的数值,单位为毫升(mL);(2)

GB/T18570.2—2009/IS08502-2:2005-硝酸汞溶液的实际浓度的数值,单位为[Hg(NO,)2·0.5HO]摩尔每升《[Hg(NO)2·0.5H.0Jmol/L);

A一—冲洗的表面面积的数值,单位为平方毫米(mm)。每次报告结果精确到10mg/m2。

8试验报告

试验报告应至少包含下列内容:a)

标识试验表面的所有细节,包括形状、位置(例如:水平、垂直和角度);本部分标准号GB/T18570.2--2009);测试结果,包括所有单个测试的结果和它们的平均值,计算表达式见本部分第7章;c)

与本部分规定的试验方法的任何差异;测试过程中观察到的任何异常现象;试验日期。

参考文献

GB/T18570.2—2009/IS08502-2:2005GB/T18570.6涂覆涂料前钢材表面处理里表面清洁度的评定试验

第6部分:可溶性杂

质的取样Bresle法(GB/T18570.6—2005,ISO8502-6:1995,IDT).ISO/TR15235

涂覆涂料前钢材表面处理水溶性盐污染物的影响程度技术报告[2]

GB/T18570.2-2009

中华人民共和

国家标准

涂覆涂料前钢材表面处理

表面清洁度的评定试验

第2部分:清理过的表面上氯化物的实验室测定

GB/T18570.2-2009/ISO8502-2:2005*

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2009年7月第一版

印张0.75字数11千字

2009年7月第一次印刷

书号:155066·1-37530

告由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

20208608

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- 行业新闻

网站备案号:湘ICP备2025141790号-2