- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 16623-2008 压配式实心轮胎技术规范

标准号:

GB/T 16623-2008

标准名称:

压配式实心轮胎技术规范

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-18 -

实施日期:

2009-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

842.36 KB

替代情况:

替代GB/T 16623-1996

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了压配式实心轮胎用术语和定义、规格尺寸、技术要求、试验方法及标志。本标准适用于平衡重式叉车、起升机、牵引车、平板车和固定平台搬运车等工业车辆上使用的新的压配式实心轮胎。 GB/T 16623-2008 压配式实心轮胎技术规范 GB/T16623-2008

部分标准内容:

ICS83.160.99

中华人民共和国国家标准

GB/T16623-—2008

代替GB/T16623-1996

压配式实心轮胎技术规范

Technical specification of pressed-on solid tyres2008-06-18发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2009-02-01实施

本标准代替GB/T16623—1996《压配式实心轮胎》。本标准与前版标准GB/T16623—1996的主要差异如下:一一本标准对标准名称进行了修改;GB/T16623—2008

一一一本标准取消了轮胎的规格尺寸,速度和负荷表,是以引用文件的形式给出(1996版的5.1,本版的4.1);

—增加了耐久性能要求及其试验方法(本版的4.3和5.4及附录C);一删除了检验规则(1996版的第7章)。本标准的附录A、附录B、附录C为规范性附录,附录D为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准起草单位:杭州中策橡胶有限公司、贵州前进橡胶有限公司、上海华向实芯轮胎有限公司。本标准起草人:谭德征、郑斌、邱毅、张水明、陈国华。本标准所代替标准的历次版本发布情况为:-GB/T16623—1996.

1范围

压配式实心轮胎技术规范

GB/T16623—2008

本标准规定了压配式实心轮胎用术语和定义、规格尺寸、技术要求、试验方法及标志。本标准适用于平衡重式叉车、起升机、牵引车,平板车和固定平台搬运车等工业车辆上使用的新的压配式实心轮胎。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶和热塑性橡胶拉伸应力应变性能的测定(GB/T528—1998,eqVISO37:1994)

GB/T531橡胶袖珍硬度计压人硬度试验方法(GB/T531—1999,idtISO7619:1986)GB/T1689硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB/T2941橡胶物理试验方法试样制备和调节通用程序(GB/T2941—2006,ISO23529:2004,IDT)

GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsofsometermsused in tyre industryPartlPneumatictyres,NEQGB/T7760硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法(GB/T77602003,ISO831.1997,MOD)

GB/T8170数值修约规则

GB/T16622压配式实心轮胎系列

HG/T2177轮胎外观质量

3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

无印痕实心轮胎nomarking solid tyres在使用过程中不会在地面留下印痕特别是刹车印痕的实心轮胎。4要求

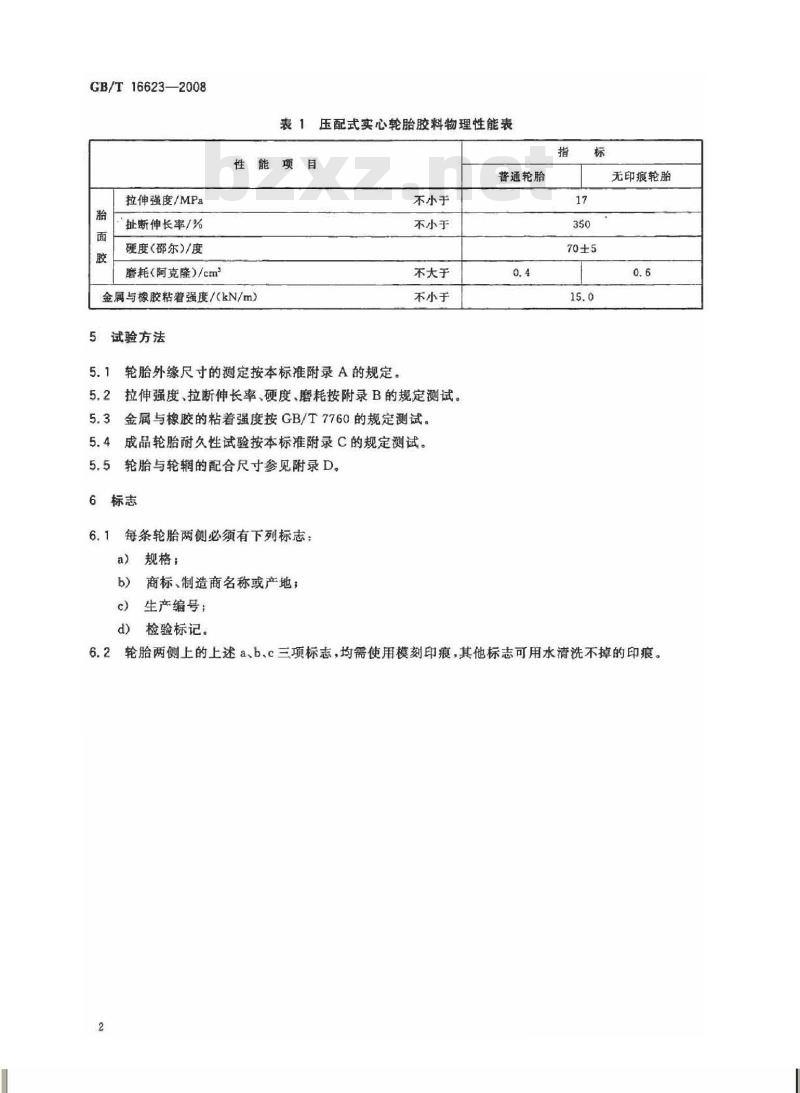

4.1轮胎规格、尺寸,速度及负荷应符合GB/T16622的规定。4.2轮胎的物理性能应符合表1的规定。4.3轮胎按5.4规定的试验方法进行耐久性试验后应无分离或起鼓的现象。4.4轮胎外观质量应符合HG/T2177。1

GB/T16623—2008

拉伸强度/MPa

扯断伸长率/%wwW.bzxz.Net

硬度(邵尔)/度

磨耗(阿克隆)/cm

表1压配式实心轮胎胶料物理性能表性能项目

普通轮胎

不小于

不小于

不大于

金属与橡胶粘着强度/(kN/m)

5试验方法

轮胎外缘尺寸的测定按本标准附录A的规定。不小于

5.2拉伸强度、拉断伸长率、硬度、磨耗按附录B的规定测试。5.3金属与橡胶的粘着强度按GB/T7760的规定测试。5.4成品轮胎耐久性试验按本标推附录C的规定测试。5.5轮胎与轮辋的配合尺寸参见附录D。6标志

6.1每条轮胎两侧必须有下列标志:a)规格;

b)商标、制造商名称或产地;

c)生产编号:

d)检验标记。

无印痕轮胎

6.2轮胎两侧上的上述a、b.c三项标志,均需使用模刻印痕,其他标志可用水清洗不掉的印痕。2

A.1测试项目

外周长、断面宽度。

A.2测试条件

附录A

(规范性附录)

轮胎外缘尺寸的测定方法

GB/T16623--2008

A.2.1测试的轮胎应是硫化后停放72h以上,其中包括在GB/T2941规定的标准试验室环境下至少停放24h(轮胎和轮辋的组合体);A.2.2轮胎的外观质量必须符合HG/T2177的规定。A.2.3测量工具:

钢板尺和金属卷尺(不带弧度):分度不大于1.0mm;游标卡尺:精度高于0.1mm;

卡钳;

千分尺:精度0.05mm。

A.3测量方法

A.3.1轮胎外周长:用金属卷尺沿胎冠中心线或靠近中心线最高处绕轮胎一周,测量外周长。测量值取一位小数,按式(A.1)求得外直径,修约到整数。A.3.2轮胎断面宽度:选取基部钢圈部位,用游标卡尺或卡钳在轮胎圆周四等分处测量四点的断面宽度,取算术平均值,修约到整数。A.4轮胎外直径计算

轮胎外直径计算按式(A.1):

D=L/元

式中:

D——轮胎外直径,mm,

L轮胎外周长,mm

圆周率,取3.14。

计算结果按GB/T8170规定进行修约。(A1

GB/T16623—2008

B.1一般要求

附录B

(规范性附录)

轮胎物理性能测试方法

B.1.1硫化后的轮胎按GB/T2941规定的标准试验室环境下停放72h后才能进行试验。B.1.2从轮胎中所取样品或试样表面不平整或厚度大于相应标准规定时应按GB/T2941进行切削、打磨。样品厚度小于相应标准规定时,可按样品的实际厚度裁成试样进行试验。B.2胎面胶的物理性能测试

B.2.1拉伸性能

B.2.1.1取样时,以胎冠中心线为基准,沿纵方向取样品,在冠部厚度6mm~10mm处切取试样,经切削打磨使样品厚度不大于3mm。B.2.1.2将样品裁切,打磨成符合GB/T528的2型试样,并标明试样的部位。B.2.1.3当胎面花纹特殊不能切取标准尺寸试样时,可按实际情况裁取试样的夹持部分。B.2.1.4按GB/T528进行拉伸性能试验。B.2.2硬度

B.2.2.1在胎面切取长度不小于40mm,宽度不小于15mm,厚度不小于6mm的样品,用3个样品叠成试样。

B.2.2.2按GB/T531测定胎面胶表面硬度可直接在轮胎冠部测定,仲裁时应以样品制成的试样上所得结果为推。

B.2.3耐磨性

阿克隆磨耗试验:以胎冠中心线位基准,沿纵方向切取样品,对胎面胶厚度在10mm及以下的样品,切取2个长约250mm,宽约15mm~20mm的试样,并以胎面层表面为试验面;对胎面胶厚度在10mm以上的样品,切取一个长约250mm,宽约15mm~20mm的试样,再从中间平分厚度相同的上,下两层试样,以中间平分面分别作为上、下层试样的磨面。按GB/T1689规定载切、磨削及粘接试样。按GB/T1689进行试验,表示结果。4

C.1试验设备与精度

附录C

(规范性附录)

压配式实心轮胎耐久性试验方法C.1.1试验转鼓的外直径为1700mm士17mm。GB/T16623—2008

C.1.2试验转鼓的试验面应为光滑的钢质面,表面宽度应大于或等于试验轮胎的断面总宽度。C.1.3试验机转鼓的表面线速度应满足试验的要求,速度的控制精度应为士0.1km/h。C.1.4轮胎的中心轴线应与转鼓中心轴线平行,其精度应不大于0.5°。C.1.5试验机转鼓施加给试验轮胎的负荷应满足试验要求,试验负荷的控制精度应为满量程的±1.5%。

C.2试验条件

C.2.1在整个试验过程中,实验室温度应为25℃士5℃。C.2.2将试验轮胎安装在标准试验轮辋上,在实验室温度下的调节时间应不小于72h,其中包括在GB/T2941规定的标准实验室环境下至少调节8h。C.2.3试验机转鼓的线速度为10km/h。C.2.4试验负荷为GB/T16622中规定的10km/h下的负荷。C.2.5试验轮胎的负荷作用方向应垂直于轮胎与转鼓接触面的切线方向,且应通过安装试验轮胎的车轮中心,角度偏差应控制在3°以内。C.2.6轮胎中心轴线应与转鼓中心线平行,轮胎侧偏角应控制在3°以内。C.3试验方法

C.3.1将准备好的试验轮胎和轮辋组合体固定到耐久试验机上,施加表C.1规定的第1阶段试验负荷。

以匀加速度启动试验机转鼓到C2.4规定的速度。C.3.2

C.3.3按表C.1规定的程序进行试验。运行间隔时间为5min,间隔时间内应卸载。表C.1压配式实心轮胎试验程序

试验阶段

C.4判定规则

试验负荷/%

运行时间/min

试验结束后,轮胎不出现下列任一情况判定“通过试验”,出现下列情况之一判定“未通过试验”:起鼓、钢圈与橡胶分离。

GB/T16623—2008

试验报告

试验报告至少应包括以下内容:a)

试验轮胎的制造厂名称、商标、规格、生产编号;试验用轮辋规格:

试验基准负荷、试验速度、环境温度;试验结束后的轮胎情况:

结论:“通过试验”或“未通过试验”;试验日期。

附录D

(资料性附录)

轮胎与轮辋的配合尺寸

GB/T16623-2008

D.1当给出表D.1中列出的轮辋(车轮)直径,则可以从轮辆(车轮)的外周长中减去表D.1中给出的“C”值,计算出钢圈基部的内周长数值。表D.1

轮辋(车轮)直径/in

4至5以下

5至10以下

10至15以下

15至20以下

20至24以下

24及24以上

D.2钢圈内直径:士o.2mm。

D.3轮辋(车轮)宽度按规格中的名义宽度公差:0.8mm.

D.4轮辋(车轮)直径公差:

C/mm(in)

1.20(0.047)

1.60(0.063)

2.00(0.078)

2.74(0.108)

3.50(0.138)

5.15(0.203)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T16623-—2008

代替GB/T16623-1996

压配式实心轮胎技术规范

Technical specification of pressed-on solid tyres2008-06-18发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2009-02-01实施

本标准代替GB/T16623—1996《压配式实心轮胎》。本标准与前版标准GB/T16623—1996的主要差异如下:一一本标准对标准名称进行了修改;GB/T16623—2008

一一一本标准取消了轮胎的规格尺寸,速度和负荷表,是以引用文件的形式给出(1996版的5.1,本版的4.1);

—增加了耐久性能要求及其试验方法(本版的4.3和5.4及附录C);一删除了检验规则(1996版的第7章)。本标准的附录A、附录B、附录C为规范性附录,附录D为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准起草单位:杭州中策橡胶有限公司、贵州前进橡胶有限公司、上海华向实芯轮胎有限公司。本标准起草人:谭德征、郑斌、邱毅、张水明、陈国华。本标准所代替标准的历次版本发布情况为:-GB/T16623—1996.

1范围

压配式实心轮胎技术规范

GB/T16623—2008

本标准规定了压配式实心轮胎用术语和定义、规格尺寸、技术要求、试验方法及标志。本标准适用于平衡重式叉车、起升机、牵引车,平板车和固定平台搬运车等工业车辆上使用的新的压配式实心轮胎。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶和热塑性橡胶拉伸应力应变性能的测定(GB/T528—1998,eqVISO37:1994)

GB/T531橡胶袖珍硬度计压人硬度试验方法(GB/T531—1999,idtISO7619:1986)GB/T1689硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB/T2941橡胶物理试验方法试样制备和调节通用程序(GB/T2941—2006,ISO23529:2004,IDT)

GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsofsometermsused in tyre industryPartlPneumatictyres,NEQGB/T7760硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法(GB/T77602003,ISO831.1997,MOD)

GB/T8170数值修约规则

GB/T16622压配式实心轮胎系列

HG/T2177轮胎外观质量

3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

无印痕实心轮胎nomarking solid tyres在使用过程中不会在地面留下印痕特别是刹车印痕的实心轮胎。4要求

4.1轮胎规格、尺寸,速度及负荷应符合GB/T16622的规定。4.2轮胎的物理性能应符合表1的规定。4.3轮胎按5.4规定的试验方法进行耐久性试验后应无分离或起鼓的现象。4.4轮胎外观质量应符合HG/T2177。1

GB/T16623—2008

拉伸强度/MPa

扯断伸长率/%wwW.bzxz.Net

硬度(邵尔)/度

磨耗(阿克隆)/cm

表1压配式实心轮胎胶料物理性能表性能项目

普通轮胎

不小于

不小于

不大于

金属与橡胶粘着强度/(kN/m)

5试验方法

轮胎外缘尺寸的测定按本标准附录A的规定。不小于

5.2拉伸强度、拉断伸长率、硬度、磨耗按附录B的规定测试。5.3金属与橡胶的粘着强度按GB/T7760的规定测试。5.4成品轮胎耐久性试验按本标推附录C的规定测试。5.5轮胎与轮辋的配合尺寸参见附录D。6标志

6.1每条轮胎两侧必须有下列标志:a)规格;

b)商标、制造商名称或产地;

c)生产编号:

d)检验标记。

无印痕轮胎

6.2轮胎两侧上的上述a、b.c三项标志,均需使用模刻印痕,其他标志可用水清洗不掉的印痕。2

A.1测试项目

外周长、断面宽度。

A.2测试条件

附录A

(规范性附录)

轮胎外缘尺寸的测定方法

GB/T16623--2008

A.2.1测试的轮胎应是硫化后停放72h以上,其中包括在GB/T2941规定的标准试验室环境下至少停放24h(轮胎和轮辋的组合体);A.2.2轮胎的外观质量必须符合HG/T2177的规定。A.2.3测量工具:

钢板尺和金属卷尺(不带弧度):分度不大于1.0mm;游标卡尺:精度高于0.1mm;

卡钳;

千分尺:精度0.05mm。

A.3测量方法

A.3.1轮胎外周长:用金属卷尺沿胎冠中心线或靠近中心线最高处绕轮胎一周,测量外周长。测量值取一位小数,按式(A.1)求得外直径,修约到整数。A.3.2轮胎断面宽度:选取基部钢圈部位,用游标卡尺或卡钳在轮胎圆周四等分处测量四点的断面宽度,取算术平均值,修约到整数。A.4轮胎外直径计算

轮胎外直径计算按式(A.1):

D=L/元

式中:

D——轮胎外直径,mm,

L轮胎外周长,mm

圆周率,取3.14。

计算结果按GB/T8170规定进行修约。(A1

GB/T16623—2008

B.1一般要求

附录B

(规范性附录)

轮胎物理性能测试方法

B.1.1硫化后的轮胎按GB/T2941规定的标准试验室环境下停放72h后才能进行试验。B.1.2从轮胎中所取样品或试样表面不平整或厚度大于相应标准规定时应按GB/T2941进行切削、打磨。样品厚度小于相应标准规定时,可按样品的实际厚度裁成试样进行试验。B.2胎面胶的物理性能测试

B.2.1拉伸性能

B.2.1.1取样时,以胎冠中心线为基准,沿纵方向取样品,在冠部厚度6mm~10mm处切取试样,经切削打磨使样品厚度不大于3mm。B.2.1.2将样品裁切,打磨成符合GB/T528的2型试样,并标明试样的部位。B.2.1.3当胎面花纹特殊不能切取标准尺寸试样时,可按实际情况裁取试样的夹持部分。B.2.1.4按GB/T528进行拉伸性能试验。B.2.2硬度

B.2.2.1在胎面切取长度不小于40mm,宽度不小于15mm,厚度不小于6mm的样品,用3个样品叠成试样。

B.2.2.2按GB/T531测定胎面胶表面硬度可直接在轮胎冠部测定,仲裁时应以样品制成的试样上所得结果为推。

B.2.3耐磨性

阿克隆磨耗试验:以胎冠中心线位基准,沿纵方向切取样品,对胎面胶厚度在10mm及以下的样品,切取2个长约250mm,宽约15mm~20mm的试样,并以胎面层表面为试验面;对胎面胶厚度在10mm以上的样品,切取一个长约250mm,宽约15mm~20mm的试样,再从中间平分厚度相同的上,下两层试样,以中间平分面分别作为上、下层试样的磨面。按GB/T1689规定载切、磨削及粘接试样。按GB/T1689进行试验,表示结果。4

C.1试验设备与精度

附录C

(规范性附录)

压配式实心轮胎耐久性试验方法C.1.1试验转鼓的外直径为1700mm士17mm。GB/T16623—2008

C.1.2试验转鼓的试验面应为光滑的钢质面,表面宽度应大于或等于试验轮胎的断面总宽度。C.1.3试验机转鼓的表面线速度应满足试验的要求,速度的控制精度应为士0.1km/h。C.1.4轮胎的中心轴线应与转鼓中心轴线平行,其精度应不大于0.5°。C.1.5试验机转鼓施加给试验轮胎的负荷应满足试验要求,试验负荷的控制精度应为满量程的±1.5%。

C.2试验条件

C.2.1在整个试验过程中,实验室温度应为25℃士5℃。C.2.2将试验轮胎安装在标准试验轮辋上,在实验室温度下的调节时间应不小于72h,其中包括在GB/T2941规定的标准实验室环境下至少调节8h。C.2.3试验机转鼓的线速度为10km/h。C.2.4试验负荷为GB/T16622中规定的10km/h下的负荷。C.2.5试验轮胎的负荷作用方向应垂直于轮胎与转鼓接触面的切线方向,且应通过安装试验轮胎的车轮中心,角度偏差应控制在3°以内。C.2.6轮胎中心轴线应与转鼓中心线平行,轮胎侧偏角应控制在3°以内。C.3试验方法

C.3.1将准备好的试验轮胎和轮辋组合体固定到耐久试验机上,施加表C.1规定的第1阶段试验负荷。

以匀加速度启动试验机转鼓到C2.4规定的速度。C.3.2

C.3.3按表C.1规定的程序进行试验。运行间隔时间为5min,间隔时间内应卸载。表C.1压配式实心轮胎试验程序

试验阶段

C.4判定规则

试验负荷/%

运行时间/min

试验结束后,轮胎不出现下列任一情况判定“通过试验”,出现下列情况之一判定“未通过试验”:起鼓、钢圈与橡胶分离。

GB/T16623—2008

试验报告

试验报告至少应包括以下内容:a)

试验轮胎的制造厂名称、商标、规格、生产编号;试验用轮辋规格:

试验基准负荷、试验速度、环境温度;试验结束后的轮胎情况:

结论:“通过试验”或“未通过试验”;试验日期。

附录D

(资料性附录)

轮胎与轮辋的配合尺寸

GB/T16623-2008

D.1当给出表D.1中列出的轮辋(车轮)直径,则可以从轮辆(车轮)的外周长中减去表D.1中给出的“C”值,计算出钢圈基部的内周长数值。表D.1

轮辋(车轮)直径/in

4至5以下

5至10以下

10至15以下

15至20以下

20至24以下

24及24以上

D.2钢圈内直径:士o.2mm。

D.3轮辋(车轮)宽度按规格中的名义宽度公差:0.8mm.

D.4轮辋(车轮)直径公差:

C/mm(in)

1.20(0.047)

1.60(0.063)

2.00(0.078)

2.74(0.108)

3.50(0.138)

5.15(0.203)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T4100-2015 陶瓷砖

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2