- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 8660-2008 溶液聚合型丁二烯橡胶(BR)评价方法

标准号:

GB/T 8660-2008

标准名称:

溶液聚合型丁二烯橡胶(BR)评价方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-19 -

实施日期:

2008-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

463.08 KB

替代情况:

替代GB/T 8660-1998采标情况:

ISO 2476:1996,IDT

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了生胶的物理和化学试验方法;规定了评价溶液聚合型丁二烯橡胶(BR)[包括充油型(OEBR)]硫化特性所用的标准材料、标准试验配方、设备、操作方法以及评价硫化胶拉伸应力-应变性能的方法。 GB/T 8660-2008 溶液聚合型丁二烯橡胶(BR)评价方法 GB/T8660-2008

部分标准内容:

ICS83.060

中华人民共和国国家标准

GB/T8660—2008/IS02476:1996

代替GB/T8660—1998

溶液聚合型丁二烯橡胶(BR)评价方法Rubber,butadiene(BR)--Solution-polymerized types--Evaluation procedures(ISO2476:1996,IDT)

2008-06-19发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-12-01实施

中华人民共

国家标准

溶液聚合型丁二烯橡胶(BR)评价方法GB/T8660—2008/ISO2476:1996

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×12301/16

2008年8月第一版

印张0.75

5字数18千字

2008年8月第一次印刷

书号:155066·1-33135

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准等同采用ISO2476:1996《橡胶本标准做了下列编辑性修改:

删除了ISO前言;

丁二烯橡胶(BR)

GB/T8660--2008/IS02476:1996

溶液聚合型一

一将ISO2476:1996中引用的国际标准改为相应的我国国家标准。本标准代替GB/T8660-1998《溶液聚合型丁二烯橡胶(BR)评价方法》。本标准与GB/T8660—-1998的主要差异:修改了规范性引用文件;

对标准重新进行了编辑。

本标准代替GB/T8660—1998。

本标准的附录A为资料性附录。

本标准由中国石油化工集团公司提出一评价方法》。

本标准由全国橡胶与橡胶制品标准化技术委员会合成橡胶分技术委员会(SAC/TC35/SC6)归口。

本标准主要起草单位:中国石油化工股份有限公司北京燕山分公司合成橡胶事业部、中国石油天然气股份有限公司兰州化工研究中心。本标准主要起草人:章火山、吴毅、于洪沈、翟月勤、段宏玮、叶秀丽、李连生。本标准所代替标准的历次发布情况为:GB/T8660-1988.GB/T8660--1998。I

GB/T8660--2008/ISO2476:1996

溶液聚合型丁二烯橡胶(BR)评价方法警告:使用本标准的人员应熟悉正规实验室操作规程,本标准无意涉及因使用本标准可能出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。1范围

本标准规定了生胶的物理和化学试验方法;规定了评价溶液聚合型丁二烯橡胶(BR)[包括充油型(OEBR)硫化特性所用的标准材料、标准试验配方、设备、操作方法以及评价硫化胶拉伸应力-应变性能的方法。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(eqvISO37:1994)GB/T1232.1一2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定(cqvISO289-1:1994)

GB/T2941—2006

GB/T4498—1997

GB/T6038—2006

GB/T9869--1997

橡胶物理试验方法试样制备和调节通用程序(ISO23529:2004,IDT)橡胶灰分的测定(eqvISO247:1990)橡胶试验胶料配料、混炼和硫化设备及操作程序(ISO2393:1994,MOD)橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)(idtISO3417:1991)GB/T148381993橡胶与橡胶制品试验方法标准精密度的确定(ncqISO/TR9272:1986)GB/T15340-—2008

3天然、合成生胶取样及制样方法(ISO1795:2000,IDT)GB/T16584-—1996

橡胶用无转子硫化仪测定硫化特性(eqvISO65021991)GB/T19187—2003

合成生胶抽样检查程序

ISO248:2005生橡胶挥发分含量的测定3取样和制样

3.1按GB/T19187—2003取样约1.5kg。3.2按GB/T153402008制备试样。4生胶的物理和化学试验

4.1门尼粘度

按GB/T15340—2008制备试样,按GB/T1232.1—2000测定门尼粘度(最好不过辊,如果需要过辊,开炼机辑筒表面温度保持在35℃土5℃)。测试结果以ML(1十4)100℃表示。4.2挥发分

按ISO248:2005测定挥发分含量。4.3灰分

按GB/T4498—1997测定灰分含量。1

GB/T8660--2008/IS02476:1996

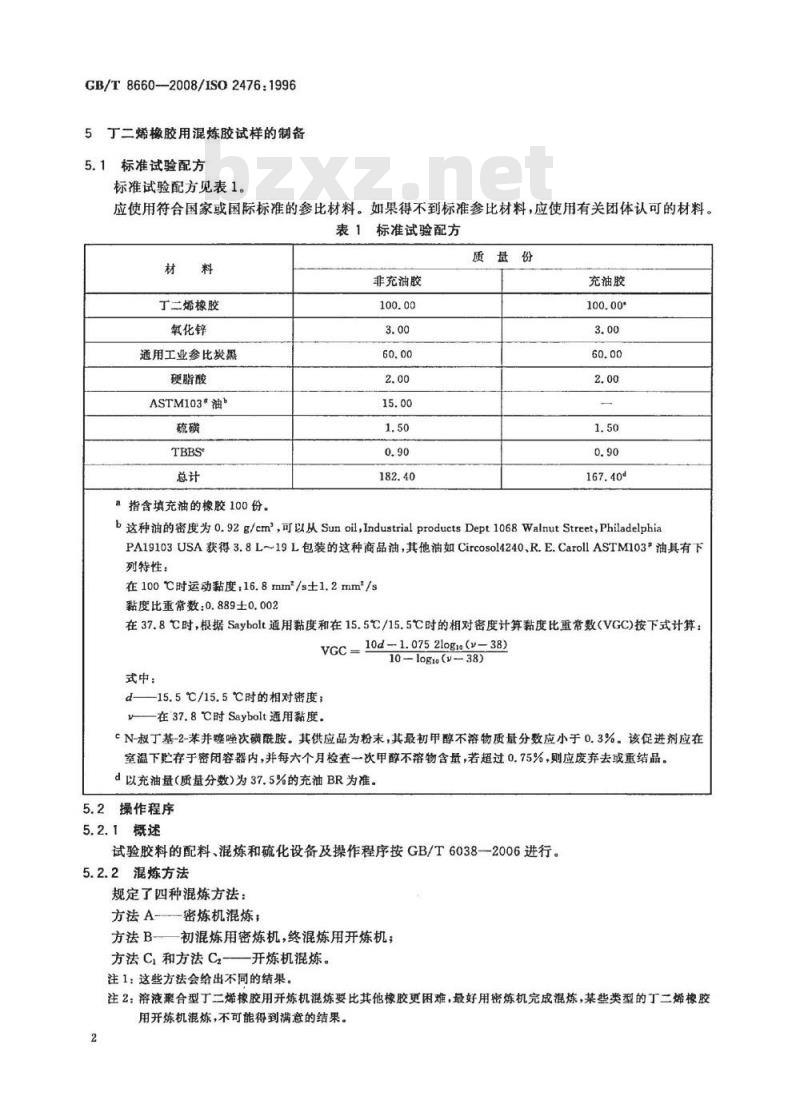

5丁二烯橡胶用混炼胶试样的制备5.1标准试验配方

标准试验配方见表1。

应使用符合国家或国际标准的参比材料。如果得不到标准参比材料,应使用有关团体认可的材料。表1标准试验配方

丁二烯橡胶

氧化锌

通用工业参比炭黑

硬脂酸

ASTM103油

a指含填充油的橡胶100份。

非充油胶

质量份

充油胶

b这种油的密度为0.92g/cm,可以从Sun oil,Industrial productsDept1068WalnutStreet,PhiladelphiaPA19103USA获得3.8L~19L包装的这种商品油,其他油如Circosol4240、R.E.CarollASTM103#油具有下列特性:

在100C时运动黏度:16.8mm/s士1.2mm/s黏度比重常数:0.889±0.002

在37.8℃时,根据Saybolt通用黏度和在15.5℃/15.5℃时的相对密度计算黏度比重常数(VGC)按下式计算:10d-1.0752logio(v-38)

10logio(v-38)

式中:

-15.5℃/15.5℃时的相对密度;d

在37.8C时Saybolt通用黏度。

°N-叔丁基-2-苯并噻唑次磺酰胺。其供应品为粉末,其最初甲醇不溶物质最分数应小于0.3%。该促进剂应在室温下贮存于密闭容器内,并每六个月检查一次甲醇不溶物含量,若超过0.75%,则应废弃去或重结晶。d以充油量(质量分数)为37.5%的充油BR为准,5.2操作程序

5.2.1概述

试验胶料的配料、混炼和硫化设备及操作程序按GB/T6038--2006进行。5.2.2混炼方法

规定了四种混炼方法:

方法A-密炼机混炼

方法B—初混炼用密炼机,终混炼用开炼机;方法C和方法Cz———开炼机混炼。注1:这些方法会给出不同的结果。注2:溶液聚合型丁二烯橡胶用开炼机混炼要比其他橡胶更困难,最好用密炼机完成混炼,某些类型的丁二烯橡胶用开炼机混炼,不可能得到满意的结果。2

5.2.2.1方法A-—密炼机混炼

5.2.2.1.1第一步:初混炼程序

设定密炼机温度(推荐温度50℃C士5℃)、转子转速和上a)

顶栓压力以满足[5.2.2.1.1c)规定的条件。关闭卸料门、升起上顶栓、启动电机。

b)加人一半橡胶、氧化锌、炭黑、油(充油胶不需加油)、硬脂酸和剩余的橡胶,放下上顶栓。混炼胶料。

d)升起上顶栓、清理密炼机颈口及上顶栓的顶部,放下上顶栓。

当胶料的温度达到170℃或总时间达到6min时即可卸e)

下胶料。

GB/T8660--2008/ISO2476:1996

持续时间/min

累积时间/min

即在辊距为5.0mm,辊温为50℃士5℃的实验室开炼机上通过三次。检验胶料质量(见GB/T6038一2006),如果胶料质量与理论值之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。

5.2.2.1.2第二步:终混炼程序

持续时间/min

在转子上通过足够的冷却水,使密炼机温度冷却到a)

40℃土5℃,升起上顶栓,启动电机。继续通人冷却水,关闭蒸汽。将全部硫磺和TBBS与b

半母炼胶卷在一起,加人密炼机中。再加人剩余的母炼胶,放下上项栓。

混炼胶料,当胶料温度达到110℃或总时间达到3minc

时即可卸下胶料。

即在辊距为0.8mm辊温为50℃士5℃的实验室开炼机上通过。d)

使胶料打卷纵向薄通六次。

累积时间/min

胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038一2006),如果胶料质量与理论值之差超过十0.5%或-1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。按GB/T528—1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度用于g)

制备环形试样。

5.2.2.2方法B—初混炼用密炼机,终混炼用开炼机5.2.2.2.1第一步:密炼机初混炼程序按5.2.2.1.1进行。5.2.2.2.2第二步:开炼机终混炼程序割取母炼胶720.0g(对非充油胶)或660.0g(对充油37.5%充油胶)称出四倍于配方量的硫化剂(6.00g硫磺,3.60gTBBS)。

在混炼期间,辊间应保持有适量的堆积胶,如在规定的辊距下达不到这种效果,应对辊距稍作调整。持续时间/min

a)调节开炼机温度为35℃士5℃,调节辊距为1.5mm,加人母炼胶并使之在前辊上包辊。慢慢地将硫磺和TBBS加入胶料中,清理接料盘中所有b)

物料并将其加人胶料中。

从每边作3/4割刀六次。

累积时间/min

GB/T8660—2008/ISO2476:1996d)下片。调节辊距为0.8mm,使胶料打卷纵向薄通六次。1.5

将胶片制成厚约6mm的胶片,检验胶料质量(见GB/T60382006),如果胶料质基与理论值e)

之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。按GB/T528--1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶f

片用于制备环形试样。

5.2.2.3方法C1和C2—开炼机混炼由于溶液聚合型丁二烯橡胶在开炼机上加工困难,如果有合适的密炼机应优先选择方法A和方法B,这样可使胶料有较好的分散性。如果没有密炼机可以用以下两种开炼机混炼方法。方法C1,可以用于充油和非充油溶液聚合型丁二烯橡胶。方法C2,仅限于非充油溶液聚合型丁二烯橡胶,是一种较易的混炼方法,它使胶料有较好的分散性。

对于非充油溶液聚合型丁二烯橡胶,方法C1和C2未必能得到相同的结果,因此在实验室进行相互对比或系列评价时,都应使用相同的方法混炼。5.2.2.3.1方法C1

标准实验室投胶量(以g计)应为配方量的三倍(即3×182.40g=547.20g或3×167.40g=502.20g),在整个混炼过程中调节开炼机辑筒的冷却条件以保持其温度为35℃士5℃。在混炼期间应保持有适量的堆积胶,如规定的辊距达不到这种效果,应对辊距稍作调整。持续时间/min

a)调节开炼机辊距为1.3mm,

注:非充油胶可能需要较长的混炼时间,以达到良好的包辑性。b)沿辑筒均勾地加人氧化锌和硬脂酸,从每边作3/4割刀二次。

沿辊筒等速均匀地加入炭黑,当加人约一半时将辊距调节为1.8mm,接着加入剩余的炭照。从每边做3/4割刀二次,每次间隔30S。要确保散落在接料盘中的炭黑都加入胶料中。

d)慢慢滴加人油(充油胶不加)。加入TBBS和硫磺。扫起接料盘中所有物料并将其加入e)

胶料中。

从每边接连作3/4割刀六次。

g)下片。调节辊距为0.8mm,使胶料打卷纵向薄通六次。1.0

15.0~18.0

累积时间/min

18.0~21.0

26.0~31.0

28.0~33.0

30.0~35.0

32.0~37.0

将胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038-—2006),如果胶料与理论值之差h)

超过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。i)按GB/T528-1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶片用于制备环形试样。

5.2.2.3.2方法C2

标准实验室投胶量(以g计)应为配方量的二倍(即2×182.40g=364.80g),在混炼过程中调节开炼机辑筒的冷却条件以保持其温度为35℃土5℃,沿辊简均勾地慢慢加入各配料,所有配料掺混后才能下片。

在混炼期间应保持有适量的堆积胶,如在规定的辊距下达不到这种效果,应对辊距稍作调整。持续时间/min

调节开炼机辊距为0.45mm士0.1mm,让橡胶通过两a)

次,再从每边接连作3/4割刀二次。4

累积时间/min

b)沿辊筒均匀地加人氧化锌和硬脂酸,从每边接连作3/4割刀三次。

依次加人一半油和一半炭黑,从每边接连作3/4割刀c)

七次。

d)依次加人剩余的油和炭黑,要把散落在接料盘中的炭黑都加人胶料中。从每边作3/4割刀七次。e)

加入硫磺和TBBS,从每边做3/4割刀六次。下片。调节辊距为0.7~0.8mm,使胶料打卷纵向薄通f

六次。

GB/T8660—2008/ISO2476:1996

将胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038),如果胶料质量与理论值之差超g)

过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。h)按GB/T528—1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶片用于制备环形试样。

6混炼胶的环境调节

按方法A、方法B、方法C1和C2制成的所有混炼胶在硫化前调节2h24h,如有可能按GB/T2941—2006规定在标准温度和湿度下进行调节。7硫化特性评价

7.1用圆盘振荡硫化仪

测定以下标准试验参数:

在规定时间的ML、M,tl、t。(50)和t。(90)。按GB/T9869—1997规定,采用下列试验条件:振荡频率:1.7Hz(100r/min)。

振幅:1°。

量程:至少选择M为满量程的75%。注:某些橡胶或许达不到满量程的75%。模腔温度:160℃±0.3℃。

预热时间:无。

7.2用无转子硫化仪

测定以下标准试验参数:

在规定时间的FL、Fmx,t1、t。(50)和t。(90)。按GB/T16584—1996规定,采用下列试验条件:振荡频率1.7Hz(100r/min)。

振幅:0.5

量程:至少选择Fm为满量程的75%。注:某些橡胶或许达不到满量程的75%。模腔温度:160℃±0.3℃。

预热时间:无。

8硫化拉伸应力-应变性能的评价试片在145℃士0.5℃下硫化,硫化时间分别为25min、35min、50min,也可以选在150℃士0.5℃下硫化,硫化时间分别为20min、30min、50min,试验过程所选择的三种硫化时间应包括胶料的5

GB/T8660--2008/IS02476:1996

欠硫、正硫和过硫。

硫化试片应调节16h~96h。如有可能,按GB/T2941—2006规定的标准温度和湿度下调节。按GB/T5281998规定测定硫化橡胶拉伸应力-应变性能。9精密度

9.1概述

按GB/T14838--1993规定进行了以重复性和再现性表示的精密度计算。可查阅精密度的概念和术语。本标准重复性和再现性的使用指南参见附录A。9.2实验室间试验方案

9.2.11987年编制了实验室间试验方案,选择含不同类型的两个配方,并由参与试验的17家实验室在约一周的时间内各自分两天制备混炼胶。配方1包含有一种非充油BR,配方2包含有一种充油胶。胶料的混炼方法仅采用了方法C1(开炼机混炼)。在试验开始以前,制备混炼胶所需全部材料的专用样品均送达各实验室。每种专用样品均从同一批次的均匀材料中抽取。按规定的试验步骤对每个混炼胶的硫化试片进行应力-应变性能试验。9.2.2按GB/T528-1998规定,进行定伸应力(300%定伸应力)、拉伸强度和伸长率的测定,取五次单独试验的中值作为试验结果。17个实验室都采用哑铃试片测试,其中五个实验室同时采用环型试样进行测试。因此,计算的精密度为2型精密度。重复性和再现性的时间周期以天计。9.3精密度结果

9.3.1铃型试片的精密度结果见表2,环型试片精密度结果见表3。在表2和表3中使用的符号定义如下:

r:重复性,用测量单位表示。这是一个数值,在指定的概率下,实验室内两个试验结果的绝对差应低于该值。

(r):相对重复性,用百分比表示。两个试验结果的相对重复性,是在相同的试验条件下(同一实验室,同一操作者和同一仪器),在规定的时间周期内,采用同一试验方法和相同试验材料所得到的。除非另有说明,概率为95%。R:再现性,用测量单位表示。这是一个数值,在指定的概率下,实验室间两个试验结果的绝对差应低于该值。

(R):相对再现性,用百分比表示。两个试验结果的相对再现性,是在不同的试验条件下(不同的实验室,不同的操作者和不同的仪器),在规定的时间周期内,采用同一试验方法和相同试验材料得到的。除非另有说明,概率为95%。表2哑铃型试片的2型精密度

1)300%定伸应力/MPa

配方1

配方2

2)拉伸强度/MPa

配方1

配方2

3)扯断伸长率/%bZxz.net

配方1

配方2

平均值

实验室内

实验室间

1)300%定伸应力/MPa

配方1

配方2

2)拉伸强度/MPa

配方1

配方2

3)扯断伸长率/%

配方1

配方2

平均值

表3环型试片的2型精密度

实验室内

GB/T8660--2008/IS02476:1996实验室间

这些精密度结果仅适用于本标准的开炼机混炼方法(5.2.2.3.1方法C1)。10试验报告

试验报告应包括如下内容:

本标准的编号;

关于样品的详细说明;

使用的标准试验配方;

使用的参比材料;

挥发分测定选用的方法(辊筒法或烘箱法);选用5.2.2中哪种混炼方法;

选用第8章所规定哪种硫化温度和时间;测定过程中观察到的任何异常现象;本标准或引用标准中,未包括的任何自选操作:试验结果和表述方法;

试验日期。

GB/T8660—2008/IS02476:1996附录A

(资料性附录)

精密度结果使用指南

A1使用精密度结果的一般方法是:IX,一X2I表示任意两个测量值差的绝对值。A.2将考查的任何试验参数项的测定平均值,引人相应的精密度表,置它于表列“试验”平均值的最接近外,它所在的行就会给出用于过程判定的r、(r)或R、(R)。A.3用r和(r)判定试验结果的重复性A,3.1绝对差

在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值|X,一X,|超过表列重复性r,平均在20次中不会多于一次。A.3.2相对差(用百分比表示)

在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值的相对差1X1一X,1/LIX,十X21/21×100超过表列重复性r),平均在20次中不会多于一次。A.4用R和(R)判定试验结果的再现性A.4.1绝对差

在两个实验室中,在正常和正确的试验操作步骤下,对同一试样各自测得的两个试验结果平均值差的绝对值X,一X,超过表列的重复性R,平均在20次中不会多于一次。A.4.2相对差(用百分比表示)

在两个实验室中,在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值的相对差/X,一X,1/IX,十Xz1/2]×100超过表列重复性(R),平均在20次中不会多于一次。版权专有侵权必究

书号:155066·1-33135

GB/T8660-2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T8660—2008/IS02476:1996

代替GB/T8660—1998

溶液聚合型丁二烯橡胶(BR)评价方法Rubber,butadiene(BR)--Solution-polymerized types--Evaluation procedures(ISO2476:1996,IDT)

2008-06-19发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-12-01实施

中华人民共

国家标准

溶液聚合型丁二烯橡胶(BR)评价方法GB/T8660—2008/ISO2476:1996

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×12301/16

2008年8月第一版

印张0.75

5字数18千字

2008年8月第一次印刷

书号:155066·1-33135

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准等同采用ISO2476:1996《橡胶本标准做了下列编辑性修改:

删除了ISO前言;

丁二烯橡胶(BR)

GB/T8660--2008/IS02476:1996

溶液聚合型一

一将ISO2476:1996中引用的国际标准改为相应的我国国家标准。本标准代替GB/T8660-1998《溶液聚合型丁二烯橡胶(BR)评价方法》。本标准与GB/T8660—-1998的主要差异:修改了规范性引用文件;

对标准重新进行了编辑。

本标准代替GB/T8660—1998。

本标准的附录A为资料性附录。

本标准由中国石油化工集团公司提出一评价方法》。

本标准由全国橡胶与橡胶制品标准化技术委员会合成橡胶分技术委员会(SAC/TC35/SC6)归口。

本标准主要起草单位:中国石油化工股份有限公司北京燕山分公司合成橡胶事业部、中国石油天然气股份有限公司兰州化工研究中心。本标准主要起草人:章火山、吴毅、于洪沈、翟月勤、段宏玮、叶秀丽、李连生。本标准所代替标准的历次发布情况为:GB/T8660-1988.GB/T8660--1998。I

GB/T8660--2008/ISO2476:1996

溶液聚合型丁二烯橡胶(BR)评价方法警告:使用本标准的人员应熟悉正规实验室操作规程,本标准无意涉及因使用本标准可能出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。1范围

本标准规定了生胶的物理和化学试验方法;规定了评价溶液聚合型丁二烯橡胶(BR)[包括充油型(OEBR)硫化特性所用的标准材料、标准试验配方、设备、操作方法以及评价硫化胶拉伸应力-应变性能的方法。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(eqvISO37:1994)GB/T1232.1一2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定(cqvISO289-1:1994)

GB/T2941—2006

GB/T4498—1997

GB/T6038—2006

GB/T9869--1997

橡胶物理试验方法试样制备和调节通用程序(ISO23529:2004,IDT)橡胶灰分的测定(eqvISO247:1990)橡胶试验胶料配料、混炼和硫化设备及操作程序(ISO2393:1994,MOD)橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)(idtISO3417:1991)GB/T148381993橡胶与橡胶制品试验方法标准精密度的确定(ncqISO/TR9272:1986)GB/T15340-—2008

3天然、合成生胶取样及制样方法(ISO1795:2000,IDT)GB/T16584-—1996

橡胶用无转子硫化仪测定硫化特性(eqvISO65021991)GB/T19187—2003

合成生胶抽样检查程序

ISO248:2005生橡胶挥发分含量的测定3取样和制样

3.1按GB/T19187—2003取样约1.5kg。3.2按GB/T153402008制备试样。4生胶的物理和化学试验

4.1门尼粘度

按GB/T15340—2008制备试样,按GB/T1232.1—2000测定门尼粘度(最好不过辊,如果需要过辊,开炼机辑筒表面温度保持在35℃土5℃)。测试结果以ML(1十4)100℃表示。4.2挥发分

按ISO248:2005测定挥发分含量。4.3灰分

按GB/T4498—1997测定灰分含量。1

GB/T8660--2008/IS02476:1996

5丁二烯橡胶用混炼胶试样的制备5.1标准试验配方

标准试验配方见表1。

应使用符合国家或国际标准的参比材料。如果得不到标准参比材料,应使用有关团体认可的材料。表1标准试验配方

丁二烯橡胶

氧化锌

通用工业参比炭黑

硬脂酸

ASTM103油

a指含填充油的橡胶100份。

非充油胶

质量份

充油胶

b这种油的密度为0.92g/cm,可以从Sun oil,Industrial productsDept1068WalnutStreet,PhiladelphiaPA19103USA获得3.8L~19L包装的这种商品油,其他油如Circosol4240、R.E.CarollASTM103#油具有下列特性:

在100C时运动黏度:16.8mm/s士1.2mm/s黏度比重常数:0.889±0.002

在37.8℃时,根据Saybolt通用黏度和在15.5℃/15.5℃时的相对密度计算黏度比重常数(VGC)按下式计算:10d-1.0752logio(v-38)

10logio(v-38)

式中:

-15.5℃/15.5℃时的相对密度;d

在37.8C时Saybolt通用黏度。

°N-叔丁基-2-苯并噻唑次磺酰胺。其供应品为粉末,其最初甲醇不溶物质最分数应小于0.3%。该促进剂应在室温下贮存于密闭容器内,并每六个月检查一次甲醇不溶物含量,若超过0.75%,则应废弃去或重结晶。d以充油量(质量分数)为37.5%的充油BR为准,5.2操作程序

5.2.1概述

试验胶料的配料、混炼和硫化设备及操作程序按GB/T6038--2006进行。5.2.2混炼方法

规定了四种混炼方法:

方法A-密炼机混炼

方法B—初混炼用密炼机,终混炼用开炼机;方法C和方法Cz———开炼机混炼。注1:这些方法会给出不同的结果。注2:溶液聚合型丁二烯橡胶用开炼机混炼要比其他橡胶更困难,最好用密炼机完成混炼,某些类型的丁二烯橡胶用开炼机混炼,不可能得到满意的结果。2

5.2.2.1方法A-—密炼机混炼

5.2.2.1.1第一步:初混炼程序

设定密炼机温度(推荐温度50℃C士5℃)、转子转速和上a)

顶栓压力以满足[5.2.2.1.1c)规定的条件。关闭卸料门、升起上顶栓、启动电机。

b)加人一半橡胶、氧化锌、炭黑、油(充油胶不需加油)、硬脂酸和剩余的橡胶,放下上顶栓。混炼胶料。

d)升起上顶栓、清理密炼机颈口及上顶栓的顶部,放下上顶栓。

当胶料的温度达到170℃或总时间达到6min时即可卸e)

下胶料。

GB/T8660--2008/ISO2476:1996

持续时间/min

累积时间/min

即在辊距为5.0mm,辊温为50℃士5℃的实验室开炼机上通过三次。检验胶料质量(见GB/T6038一2006),如果胶料质量与理论值之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。

5.2.2.1.2第二步:终混炼程序

持续时间/min

在转子上通过足够的冷却水,使密炼机温度冷却到a)

40℃土5℃,升起上顶栓,启动电机。继续通人冷却水,关闭蒸汽。将全部硫磺和TBBS与b

半母炼胶卷在一起,加人密炼机中。再加人剩余的母炼胶,放下上项栓。

混炼胶料,当胶料温度达到110℃或总时间达到3minc

时即可卸下胶料。

即在辊距为0.8mm辊温为50℃士5℃的实验室开炼机上通过。d)

使胶料打卷纵向薄通六次。

累积时间/min

胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038一2006),如果胶料质量与理论值之差超过十0.5%或-1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。按GB/T528—1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度用于g)

制备环形试样。

5.2.2.2方法B—初混炼用密炼机,终混炼用开炼机5.2.2.2.1第一步:密炼机初混炼程序按5.2.2.1.1进行。5.2.2.2.2第二步:开炼机终混炼程序割取母炼胶720.0g(对非充油胶)或660.0g(对充油37.5%充油胶)称出四倍于配方量的硫化剂(6.00g硫磺,3.60gTBBS)。

在混炼期间,辊间应保持有适量的堆积胶,如在规定的辊距下达不到这种效果,应对辊距稍作调整。持续时间/min

a)调节开炼机温度为35℃士5℃,调节辊距为1.5mm,加人母炼胶并使之在前辊上包辊。慢慢地将硫磺和TBBS加入胶料中,清理接料盘中所有b)

物料并将其加人胶料中。

从每边作3/4割刀六次。

累积时间/min

GB/T8660—2008/ISO2476:1996d)下片。调节辊距为0.8mm,使胶料打卷纵向薄通六次。1.5

将胶片制成厚约6mm的胶片,检验胶料质量(见GB/T60382006),如果胶料质基与理论值e)

之差超过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。按GB/T528--1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶f

片用于制备环形试样。

5.2.2.3方法C1和C2—开炼机混炼由于溶液聚合型丁二烯橡胶在开炼机上加工困难,如果有合适的密炼机应优先选择方法A和方法B,这样可使胶料有较好的分散性。如果没有密炼机可以用以下两种开炼机混炼方法。方法C1,可以用于充油和非充油溶液聚合型丁二烯橡胶。方法C2,仅限于非充油溶液聚合型丁二烯橡胶,是一种较易的混炼方法,它使胶料有较好的分散性。

对于非充油溶液聚合型丁二烯橡胶,方法C1和C2未必能得到相同的结果,因此在实验室进行相互对比或系列评价时,都应使用相同的方法混炼。5.2.2.3.1方法C1

标准实验室投胶量(以g计)应为配方量的三倍(即3×182.40g=547.20g或3×167.40g=502.20g),在整个混炼过程中调节开炼机辑筒的冷却条件以保持其温度为35℃士5℃。在混炼期间应保持有适量的堆积胶,如规定的辊距达不到这种效果,应对辊距稍作调整。持续时间/min

a)调节开炼机辊距为1.3mm,

注:非充油胶可能需要较长的混炼时间,以达到良好的包辑性。b)沿辑筒均勾地加人氧化锌和硬脂酸,从每边作3/4割刀二次。

沿辊筒等速均匀地加入炭黑,当加人约一半时将辊距调节为1.8mm,接着加入剩余的炭照。从每边做3/4割刀二次,每次间隔30S。要确保散落在接料盘中的炭黑都加入胶料中。

d)慢慢滴加人油(充油胶不加)。加入TBBS和硫磺。扫起接料盘中所有物料并将其加入e)

胶料中。

从每边接连作3/4割刀六次。

g)下片。调节辊距为0.8mm,使胶料打卷纵向薄通六次。1.0

15.0~18.0

累积时间/min

18.0~21.0

26.0~31.0

28.0~33.0

30.0~35.0

32.0~37.0

将胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038-—2006),如果胶料与理论值之差h)

超过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。i)按GB/T528-1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶片用于制备环形试样。

5.2.2.3.2方法C2

标准实验室投胶量(以g计)应为配方量的二倍(即2×182.40g=364.80g),在混炼过程中调节开炼机辑筒的冷却条件以保持其温度为35℃土5℃,沿辊简均勾地慢慢加入各配料,所有配料掺混后才能下片。

在混炼期间应保持有适量的堆积胶,如在规定的辊距下达不到这种效果,应对辊距稍作调整。持续时间/min

调节开炼机辊距为0.45mm士0.1mm,让橡胶通过两a)

次,再从每边接连作3/4割刀二次。4

累积时间/min

b)沿辊筒均匀地加人氧化锌和硬脂酸,从每边接连作3/4割刀三次。

依次加人一半油和一半炭黑,从每边接连作3/4割刀c)

七次。

d)依次加人剩余的油和炭黑,要把散落在接料盘中的炭黑都加人胶料中。从每边作3/4割刀七次。e)

加入硫磺和TBBS,从每边做3/4割刀六次。下片。调节辊距为0.7~0.8mm,使胶料打卷纵向薄通f

六次。

GB/T8660—2008/ISO2476:1996

将胶料制成厚约6mm的胶片,检验胶料质量(见GB/T6038),如果胶料质量与理论值之差超g)

过十0.5%或一1.5%,则弃去该胶料,重新混炼。取出足够的胶料供硫化仪试验用。h)按GB/T528—1998规定将胶料制成厚约2.2mm的胶片用于制备试片或制成适当厚度的胶片用于制备环形试样。

6混炼胶的环境调节

按方法A、方法B、方法C1和C2制成的所有混炼胶在硫化前调节2h24h,如有可能按GB/T2941—2006规定在标准温度和湿度下进行调节。7硫化特性评价

7.1用圆盘振荡硫化仪

测定以下标准试验参数:

在规定时间的ML、M,tl、t。(50)和t。(90)。按GB/T9869—1997规定,采用下列试验条件:振荡频率:1.7Hz(100r/min)。

振幅:1°。

量程:至少选择M为满量程的75%。注:某些橡胶或许达不到满量程的75%。模腔温度:160℃±0.3℃。

预热时间:无。

7.2用无转子硫化仪

测定以下标准试验参数:

在规定时间的FL、Fmx,t1、t。(50)和t。(90)。按GB/T16584—1996规定,采用下列试验条件:振荡频率1.7Hz(100r/min)。

振幅:0.5

量程:至少选择Fm为满量程的75%。注:某些橡胶或许达不到满量程的75%。模腔温度:160℃±0.3℃。

预热时间:无。

8硫化拉伸应力-应变性能的评价试片在145℃士0.5℃下硫化,硫化时间分别为25min、35min、50min,也可以选在150℃士0.5℃下硫化,硫化时间分别为20min、30min、50min,试验过程所选择的三种硫化时间应包括胶料的5

GB/T8660--2008/IS02476:1996

欠硫、正硫和过硫。

硫化试片应调节16h~96h。如有可能,按GB/T2941—2006规定的标准温度和湿度下调节。按GB/T5281998规定测定硫化橡胶拉伸应力-应变性能。9精密度

9.1概述

按GB/T14838--1993规定进行了以重复性和再现性表示的精密度计算。可查阅精密度的概念和术语。本标准重复性和再现性的使用指南参见附录A。9.2实验室间试验方案

9.2.11987年编制了实验室间试验方案,选择含不同类型的两个配方,并由参与试验的17家实验室在约一周的时间内各自分两天制备混炼胶。配方1包含有一种非充油BR,配方2包含有一种充油胶。胶料的混炼方法仅采用了方法C1(开炼机混炼)。在试验开始以前,制备混炼胶所需全部材料的专用样品均送达各实验室。每种专用样品均从同一批次的均匀材料中抽取。按规定的试验步骤对每个混炼胶的硫化试片进行应力-应变性能试验。9.2.2按GB/T528-1998规定,进行定伸应力(300%定伸应力)、拉伸强度和伸长率的测定,取五次单独试验的中值作为试验结果。17个实验室都采用哑铃试片测试,其中五个实验室同时采用环型试样进行测试。因此,计算的精密度为2型精密度。重复性和再现性的时间周期以天计。9.3精密度结果

9.3.1铃型试片的精密度结果见表2,环型试片精密度结果见表3。在表2和表3中使用的符号定义如下:

r:重复性,用测量单位表示。这是一个数值,在指定的概率下,实验室内两个试验结果的绝对差应低于该值。

(r):相对重复性,用百分比表示。两个试验结果的相对重复性,是在相同的试验条件下(同一实验室,同一操作者和同一仪器),在规定的时间周期内,采用同一试验方法和相同试验材料所得到的。除非另有说明,概率为95%。R:再现性,用测量单位表示。这是一个数值,在指定的概率下,实验室间两个试验结果的绝对差应低于该值。

(R):相对再现性,用百分比表示。两个试验结果的相对再现性,是在不同的试验条件下(不同的实验室,不同的操作者和不同的仪器),在规定的时间周期内,采用同一试验方法和相同试验材料得到的。除非另有说明,概率为95%。表2哑铃型试片的2型精密度

1)300%定伸应力/MPa

配方1

配方2

2)拉伸强度/MPa

配方1

配方2

3)扯断伸长率/%bZxz.net

配方1

配方2

平均值

实验室内

实验室间

1)300%定伸应力/MPa

配方1

配方2

2)拉伸强度/MPa

配方1

配方2

3)扯断伸长率/%

配方1

配方2

平均值

表3环型试片的2型精密度

实验室内

GB/T8660--2008/IS02476:1996实验室间

这些精密度结果仅适用于本标准的开炼机混炼方法(5.2.2.3.1方法C1)。10试验报告

试验报告应包括如下内容:

本标准的编号;

关于样品的详细说明;

使用的标准试验配方;

使用的参比材料;

挥发分测定选用的方法(辊筒法或烘箱法);选用5.2.2中哪种混炼方法;

选用第8章所规定哪种硫化温度和时间;测定过程中观察到的任何异常现象;本标准或引用标准中,未包括的任何自选操作:试验结果和表述方法;

试验日期。

GB/T8660—2008/IS02476:1996附录A

(资料性附录)

精密度结果使用指南

A1使用精密度结果的一般方法是:IX,一X2I表示任意两个测量值差的绝对值。A.2将考查的任何试验参数项的测定平均值,引人相应的精密度表,置它于表列“试验”平均值的最接近外,它所在的行就会给出用于过程判定的r、(r)或R、(R)。A.3用r和(r)判定试验结果的重复性A,3.1绝对差

在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值|X,一X,|超过表列重复性r,平均在20次中不会多于一次。A.3.2相对差(用百分比表示)

在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值的相对差1X1一X,1/LIX,十X21/21×100超过表列重复性r),平均在20次中不会多于一次。A.4用R和(R)判定试验结果的再现性A.4.1绝对差

在两个实验室中,在正常和正确的试验操作步骤下,对同一试样各自测得的两个试验结果平均值差的绝对值X,一X,超过表列的重复性R,平均在20次中不会多于一次。A.4.2相对差(用百分比表示)

在两个实验室中,在正常和正确的试验操作步骤下,对同一试样测得的两个试验结果平均值差的绝对值的相对差/X,一X,1/IX,十Xz1/2]×100超过表列重复性(R),平均在20次中不会多于一次。版权专有侵权必究

书号:155066·1-33135

GB/T8660-2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T37915-2019 社区商业设施设置与功能要求

- GB/T39325-2020 超导回旋质子加速器辐射屏蔽规范

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB12972.8-1991 矿用橡套软电缆 第8部分:额定电压0. 3/0.5 kv矿用电钻电缆

- GB/T6934-1995 短波单边带接收机电性能测量方法

- GB9990-2009 食品营养强化剂 煅烧钙

- GB/T50674-2013 核电厂工程气象技术规范

- GB18248-2000 气瓶用无缝钢管

- GB/T39570-2020 电子商务交易产品图像展示要求

- GB/T13920-1992 35mm电影主观检验片(彩色测试图)

- GB2895-1982 不饱和聚脂树脂酸值的测定

- GB/T3367.4-2000 铁道机车名词术语 内燃机车车体和转向架零部件名词

- GB/T4138-2004 稀土镁硅铁合金

- GB/T1865-1997 色漆和清漆 人工气候老化和人工辐射暴露(滤过的氙弧辐射)

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2