- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YB 9244-1992 冶金机械设备安装工程质量检验评定标准(炼钢设备)

标准号:

YB 9244-1992

标准名称:

冶金机械设备安装工程质量检验评定标准(炼钢设备)

标准类别:

冶金行业标准(YB)

标准状态:

现行-

实施日期:

1979-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

21.72 MB

部分标准内容:

中华人民共和国行业标准

冶金机械设备安装工程质量检验评定标准炼钢设备

YB924492

主编单位:冶金工业部第、十三、十七冶金建设公司批准单位:中华人民共和国冶金工业部施行日期:1993年1月1日

现行冶金工程施工标准汇编

关于发布行业标准《冶金机械设备安装工程质量检验评定标准》的通知(1992)治建字第534号

由冶金工业部第一、三、五、十三、二十冶金建设公司及宝钢冶金建设公司会同有关单位负责编制的《冶金机械设备安装工程质量检验评定标准》中的选矿、焦化、烧结、炼铁、炼钢、轧机及液压、气动和润滑设备质量验评标准,业经审查,现批准为行业标准,自1993年1月1日起施行。

(1)冶金机械设备安装工程质量检验评定标准

选矿设备

编号:YB9240—92;

(2)冶金机械设备安装工程质量检验评定标准

焦化设备

编号:YB9241—92;

(3)冶金机械设备安装工程质量检验评定标准

烧结设备

编号:YB924292

(4)冶金机械设备安装工程质量检验评定标准

炼铁设备

编号:YB9243—92;

(5)冶金机械设备安装工程质量检验评定标准

炼钢设备

编号:YB9244—92;

(6)冶金机械设备安装工程质量检验评定标准

轧机设备

编号:YB924592;

(7)冶金机械设备安装工程质量检验评定标准

液压、气动和润滑设备

编号:YB9246—92。

本标准由冶金工业部建设司负责管理与解释,由冶金部建筑研究总院组织发行。治金工业部

1992年8月17日

炼钢设备(YB9244--92)

冶金机械设备安装工程质量检验评定标准637

第1.0.6条本标准各分项工程中的检查数量,除注明者第一章 总

第1.0.1条为统冶金工厂炼钢设备安装工程质量检验评定方法,促进企业加强管理,确保工程质量,特制定本标准。

第1.0.2条本标准适用于氧气顶吹转炉设备、电弧炉及特种冶炼设备、炉外精炼设备、连续铸钢和炼钢辅助设备安装工程的质量检验评定。

第1.0.3条本标准是根据冶金部颁发的《冶金机械设备安装工程施工及验收规范炼钢设备》YBI202一83,《冶金机械设备安装工程施工及验收规范通用规定》YBJ201-83及国家颁发的有关规范编制的,本标准应配合上述标准使用。第1.0.4条炼钢厂(车间)中的通用机械设备应按国家现行检验评定标准进行评定,并应列人本标准的相应分项、分部或单位工程中,统一计算优良率。第1.0.5条炼钢厂(车间)中的液压、气动和润滑系统工程的检验评定,应按《冶金机械设备安装工程质量检验评定标准液压、气动和润滑系统》进行。外,均按全数检查。

第二章

质量检验评定的项目划分、

等级标准、程序及组织

第一节

5质量检验评定的项目划分

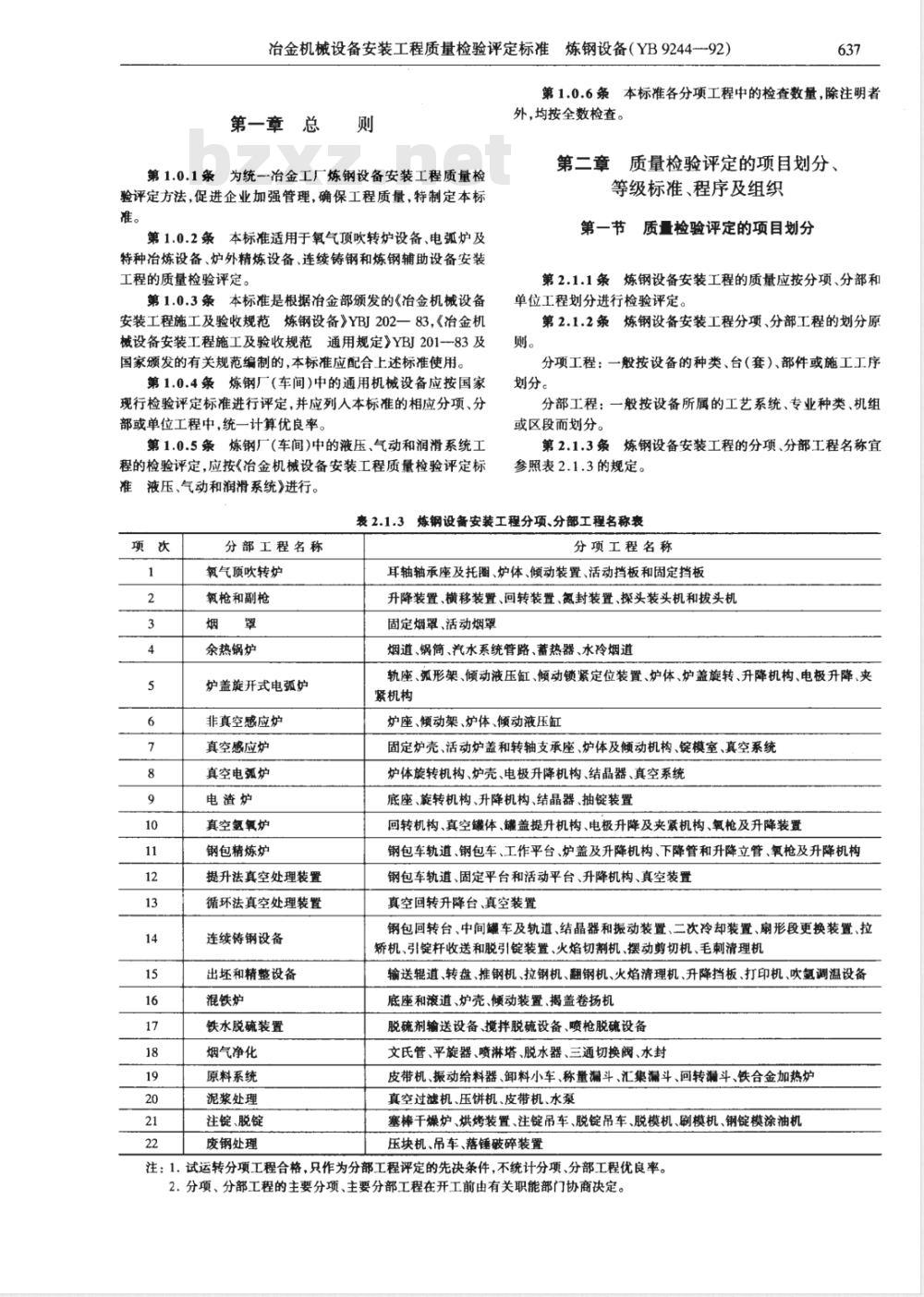

第2.1.1条炼钢设备安装工程的质量应按分项、分部和单位工程划分进行检验评定。

炼钢设备安装工程分项、分部工程的划分原第2.1.2条

分项工程:一般按设备的种类、台(套)、部件或施工工序划分。

分部工程:一般按设备所属的工艺系统、专业种类、机组或区段而划分。

第2.1.3条

炼钢设备安装工程的分项、分部工程名称宜参照表2.1.3的规定。

表2.1.3炼钢设备安装工程分项、分部工程名称表项次

分部工程名称

氧气顶吹转炉

氧枪和副枪

余热锅炉

炉盖旋开式电弧炉

非真空感应炉

真空感应炉

真空电弧炉

电渣炉

真空氢氧炉

钢包精炼炉

提升法真空处理装置

循环法真空处理装置

连续铸钢设备

出坏和精整设备

混铁炉

铁水脱硫装置

烟气净化

原料系统

泥浆处理

注锭、脱锭

废钢处理

分项工程名称

耳轴轴承座及托圈、炉体、倾动装置、活动挡板和固定挡板升降装置、横移装置、回转装置、氮封装置、探头装头机和拔头机固定烟罩、活动烟罩

烟道、锅筒、汽水系统管路、蓄热器、水冷烟道轨座、弧形架、倾动液压缸、倾动锁紧定位装置、炉体、炉盖旋转、升降机构、电极升降、夹紧机构

炉座、倾动架、炉体、倾动液压缸固定炉壳、活动炉盖和转轴支承座、炉体及倾动机构、锭模室、真空系统炉体旋转机构、炉壳、电极升降机构、结晶器、真空系统底座、旋转机构、升降机构、结晶器、抽锭装置回转机构、真空罐体、罐盖提升机构、电极升降及夹紧机构、氧枪及升降装置钢包车轨道、钢包车、工作平台、炉盖及升降机构、下降管和升降立管、氧枪及升降机构钢包车轨道、固定平台和活动平台、升降机构、真空装置真空回转升降台、真空装置

钢包回转台、中间罐车及轨道、结晶器和振动装置、二次冷却装置、扇形段更换装置、拉矫机、引锭杆收送和脱引锭装置、火焰切割机、摆动剪切机、毛刺清理机输送辊道、转盘、推钢机、拉钢机、翻钢机、火焰清理机、升降挡板、打印机、吹氢调温设备底座和滚道、炉壳、倾动装置、揭盖卷扬机脱硫剂输送设备、搅拌脱硫设备、喷枪脱硫设备文氏管、平旋器、喷淋塔、脱水器、三通切换阀、水封皮带机、振动给料器、卸料小车、称量漏斗、汇集漏斗、回转漏斗、铁合金加热炉真空过滤机、压饼机、皮带机、水泵塞棒干燥炉、烘烤装置、注锭吊车、脱锭吊车、脱模机、刷模机、钢锭模涂油机压块机、吊车、落锤破碎装置

注:1.试运转分项工程合格,只作为分部工程评定的先决条件,不统计分项、分部工程优良率。2.分项、分部工程的主要分项、主要分部工程在开工前由有关职能部门协商决定。638

第2.1.4条单位工程的划分原则。现行冶金工程施工标准汇编

合格:脱落油漆已补刷,新刷油漆无漏涂、无脱皮、起泡。“、具备独立的工艺系统和使用功能以及各类专业工程均可划为单位工程。如转炉系统、电弧炉系统、连续铸钢系统等。

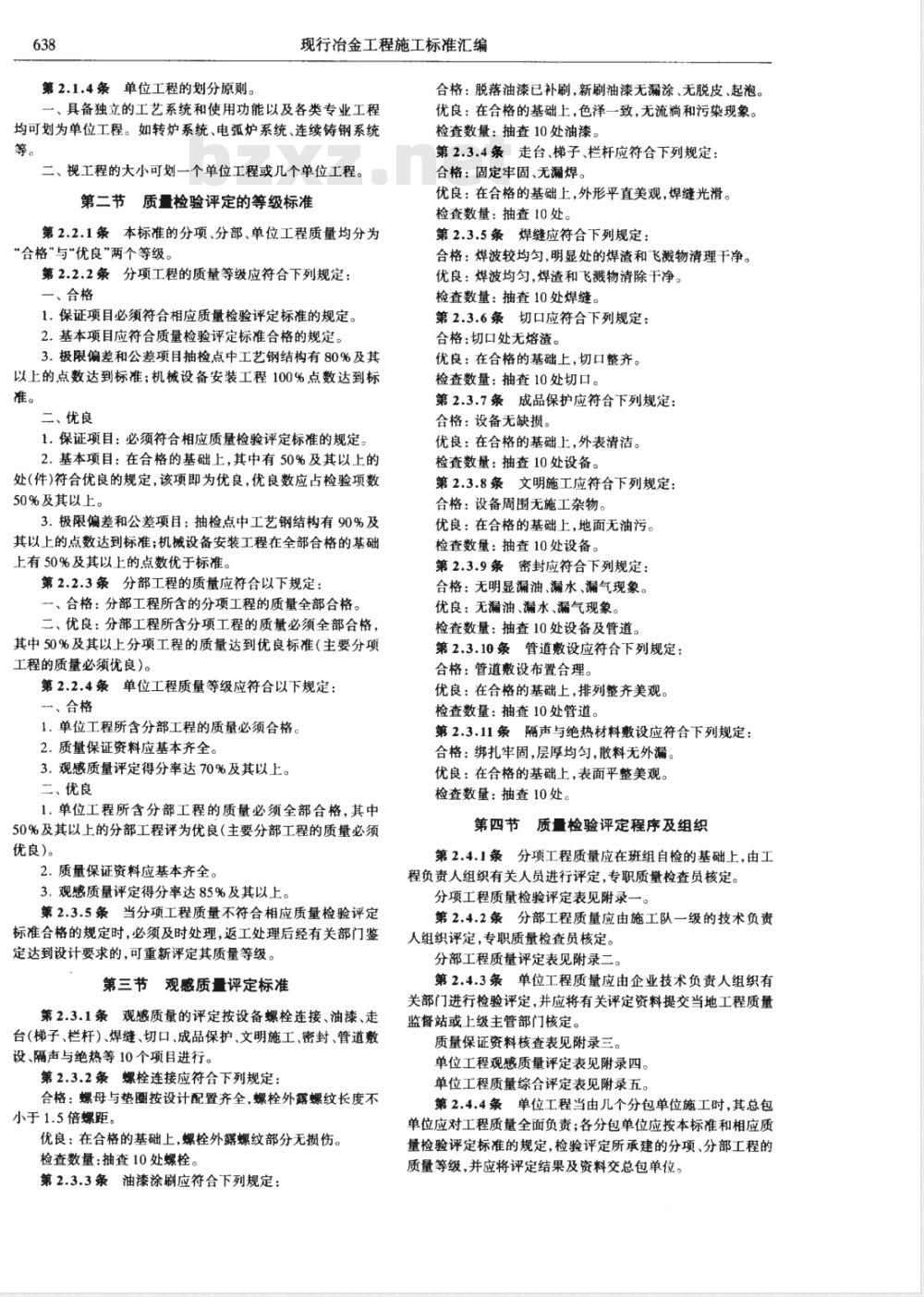

二、视工程的大小可划一个单位工程或几个单位工程。第二节质量检验评定的等级标准第2.2.1条本标准的分项、分部、单位工程质量均分为“合格\与\优良”两个等级。第2.2.2条分项工程的质量等级应符合下列规定:一、合格

1.保证项目必须符合相应质量检验评定标准的规定。2.基本项目应符合质量检验评定标准合格的规定。3.极限偏差和公差项目抽检点中工艺钢结构有80%及其以上的点数达到标准;机械设备安装工程100%点数达到标准。

二、优良

1.保证项目:必须符合相应质量检验评定标准的规定2.基本项目:在合格的基础上,其中有50%及其以上的处(件)符合优良的规定,该项即为优良,优良数应占检验项数50%及其以上。

3.极限偏差和公差项目:抽检点中工艺钢结构有90%及其以上的点数达到标准;机械设备安装工程在全部合格的基础上有50%及其以上的点数优于标准。第2.2.3条分部工程的质量应符合以下规定:一、合格:分部工程所含的分项工程的质量全部合格。二、优良:分部工程所含分项工程的质量必须全部合格,其中50%及其以上分项工程的质量达到优良标准(主要分项工程的质量必须优良)。

第2.2.4条单位工程质量等级应符合以下规定:一、合格

1.单位工程所含分部工程的质量必须合格。2.质量保证资料应基本齐全。

3.观感质量评定得分率达70%及其以上。二、优良

1.单位工程所含分部工程的质量必须全部合格,其中50%及其以上的分部工程评为优良(主要分部工程的质量必须优良)。

2.质量保证资料应基本齐全。

3.观感质量评定得分率达85%及其以上。第2.3.5条当分项工程质量不符合相应质量检验评定标准合格的规定时,必须及时处理,返工处理后经有关部门鉴定达到设计要求的,可重新评定其质量等级。第三节观感质量评定标准

第2.3.1条观感质量的评定按设备螺栓连接、油漆、走台(梯子、栏杆)、焊缝、切口、成品保护、文明施工、密封、管道敷设、隔声与绝热等10个项目进行。第2.3.2条螺栓连接应符合下列规定:合格:螺母与垫圈按设计配置齐全,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺栓外露螺纹部分无损伤。检查数量:抽查10处螺栓。

第2.3.3条油漆涂刷应符合下列规定:优良:在合格的基础上,色泽一致,无流尚和污染现象。检查数量:抽查10处油漆。

第2.3.4条走台、梯子、栏杆应符合下列规定:合格:固定牢固、无漏焊。

优良:在合格的基础上,外形平直美观,焊缝光滑。检查数量:抽查10处。

第2.3.5条焊缝应符合下列规定:合格:焊波较均匀,明显处的焊渣和飞溅物清理干净。优良:焊波均匀,焊渣和飞溅物清除干净。检查数量:抽查10处焊缝。

第2.3.6条切口应符合下列规定:合格:切口处无熔渣。

优良:在合格的基础上,切口整齐。检查数量:抽查10处切口。

第2.3.7条成品保护应符合下列规定:合格:设备无缺损。

优良:在合格的基础上,外表清洁。检查数量:抽查10处设备。

第2.3.8条文明施工应符合下列规定:合格:设备周围无施工杂物。

优良:在合格的基础上,地面无油污。检查数量:抽查10处设备。

第2.3.9条密封应符合下列规定:合格:无明显漏油、漏水、漏气现象。优良:无漏油、漏水、漏气现象。检查数量:抽查10处设备及管道。第2.3.10条管道数设应符合下列规定:合格:管道敷设布置合理。

优良:在合格的基础上,排列整齐美观。检查数量:抽查10处管道。

第2.3.11条隔声与绝热材料敷设应符合下列规定:合格:绑扎牢固,层厚均匀,散料无外漏。优良:在合格的基础上,表面平整美观。检查数量:抽查10处。

第四节质量检验评定程序及组织第2.4.1条分项工程质量应在班组自检的基础上,由工程负责人组织有关人员进行评定,专职质量检查员核定。分项工程质量检验评定表见附录-第2.4.2条分部工程质量应由施工队一级的技术负责人组织评定,专职质量检查员核定。分部工程质量评定表见附录二。第2.4.3条单位工程质量应由企业技术负责人组织有关部门进行检验评定,并应将有关评定资料提交当地工程质量监督站或上级主管部门核定。

质量保证资料核查表见附录三。单位工程观感质量评定表见附录四。单位工程质量综合评定表见附录五。第2.4.4条单位工程当由几个分包单位施工时,其总包单位应对工程质量全面负责;各分包单位应按本标准和相应质量检验评定标准的规定,检验评定所承建的分项、分部工程的质量等级,并应将评定结果及资料交总包单位。冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244-—92639

层间定位焊牢固,每组垫板不超过5块。斜垫板打人深度在第三章

:氧气顶吹转炉

第3.0.1条本章适用于300t以下(含300t)的氧气顶吹转炉及其辅助设备安装工程的质量检验评定。第一节耳轴轴承座及托圈安装

(I)保证项目

第3.1.1条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接资料和对照图纸检查。第3.1.2条设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。第3.1.3条使用座浆法设置垫板必须保证座浆的强度。凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度试验报告,轻击和观察检查。

(Ⅱ)基本项目

第3.1.4条垫板的安设应符合下列规定:合格:垫板规格、位置应正确,放置平稳,接触紧密,垫板2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘一致。检验方法:观察检查,轻击垫板和塞尺检查。第3.1.5条地脚螺栓安设应符合下列规定:合格:地脚螺栓垂直,固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本-致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查,锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

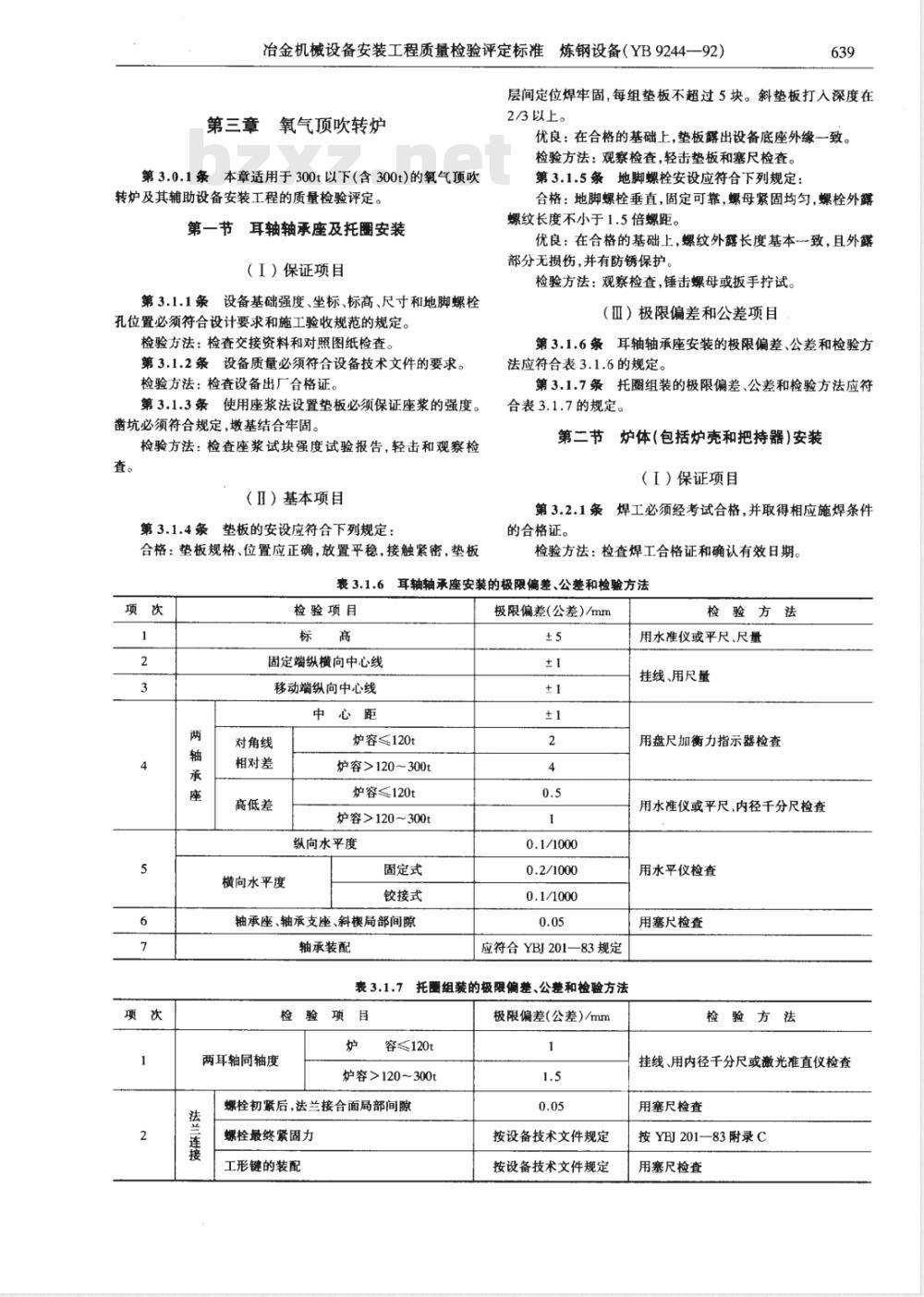

第3.1.6条耳轴轴承座安装的极限偏差、公差和检验方法应符合表3.1.6的规定。

第3.1.7条托圈组装的极限偏差、公差和检验方法应符合表3.1.7的规定。

第二节炉体(包括炉壳和把持器)安装(I)保证项目

第3.2.1条焊工必须经考试合格,并取得相应施焊条件的合格证。

检验方法:检查焊工合格证和确认有效日期。表3.1.6耳轴轴承座安装的极限偏差、公差和检验方法项次

检验项目

固定端纵横向中心线

移动端纵向中心线

中心距

对角线

相对差

高低差

横向水平度

炉容≤120t

炉容>120~~300t

炉容≤120t

炉容>120~300t

纵向水平度

固定式

铰接式

轴承座、轴承支座、斜楔局部间隙轴承装配

极限偏差(公差)/mm

应符合YBJ201—83规定

表3.1.7托围组装的极限偏差、公差和检验方法检验项

两耳轴同轴度

法兰连接

容≤120t

炉容>120~300t

螺栓初紧后,法兰接合面局部间隙螺栓最终紧固力

工形键的装配

极限偏差(公差)/mm

按设备技术文件规定

按设备技术文件规定

检验方法

用水准仪或平尺、尺量

挂线、用尺量

用盘尺加衡力指示器检查

用水准仪或平尺、内径千分尺检查用水平仪检查

用塞尺检查

检验方法

挂线、用内径千分尺或激光准直仪检查用塞尺检查

按YBJ201—83附录C

用塞尺检查

现行冶金工程施工标准汇编

第3.2.2条焊条、焊剂、焊丝及施焊用的保护气体等,必须符合设计要求和焊接的专门规定。检验方法:观察检查和检查出厂合格证、烘熔记录。第3.2.3条焊缝必须符合设计图纸规定的焊缝等级。检验方法:检查焊缝内部质量报告和焊缝质量综合评定报告。

第3.2.4条

焊缝表面严禁有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和溶合性飞溅等缺陷。检验方法:观察检查,必要时可采用渗透探伤检查。(Ⅱ)基本项目

第3.2.5条焊缝外观质量应符合以下规定:合格:焊波较均匀,明显处的焊渣和飞溅物清理干净。优良:焊波均匀,焊渣和飞溅物清理于净。表3.2.7

对接接头焊缝

贴角焊缝

检验项目

表面加强高

表面凹陷

接头坡口错位

焊缝余高

焊缝宽

T型接头要求焊

透的K型焊缝

检查数量:按焊缝数量抽查5%,每条焊缝检查一处,但不少于5处。

检验方法:观察检查。

第3.2.6条焊接前应有工序交接记录,包括焊缝坡口、间隙、错边、清洁等内容。

合格:有工序交接记录。

优良:有工序交接记录,记录清楚完整。检查数量:抽查5%的记录,但不少于5份。检验方法:核实记录的数据、内容。(Ⅲ)极限偏差和公差项目

焊缝尺寸的极限偏差和检验方法应符合表第3.2.7条

3.2.7的规定。

焊缝尺寸的极限偏差和检验方法极限偏差/mm

焊缝等级

深度et<0.5

长度小于等于焊缝全长的10%,且小于100e≤1+0.1b

但不大于3

不允许

e3≤0.ls

但不大于3

e≤1+0.26

但不大于5

深度e2≤0.5

长度小于或等于焊缝全长

的10%,且小于100

但不大于5

检验方法

用焊缝量规检查

用焊缝量规检查

注:b为焊缝宽度;e1为咬边深度;e2为焊缝凹陷深度;e3为接头坡口错位;e为焊缝加强高;k为焊角尺寸;s为母材厚度。检查数量:按各种焊缝数量各抽查5%,但均不少于一条。长度小于500mm的焊缝每条检查1处;长度500~2000mm的焊缝每条检查2~3处,大于2000mm检查3~5处。第3.2.8条炉壳组装的极限偏差、公差和检验方法应符合表3.2.8的规定。

第3.2.9条炉壳安装的极限偏差、公差和检验方法应符合表3.2.9的规定。

第3.2.10条把持器安装的极限偏差、公差和检验方法应符合表3.2.10的规定。

表3.2.8炉壳组装的极限偏差、公差和检验方法项次

炉壳直径

检验项目

炉壳最大直径与最小直径之差

炉壳高度

炉壳垂直度

极限偏差(公差)/mm

应符合设备技术文件规定

3/1000D

3/1000H

1/1000

注:1.表中的符号D为炉壳设计直径;H为炉壳设计高度。2.炉壳垂直度系指炉口平面、炉底平面或炉底法兰平面对炉壳轴线的垂直度。尺

检验方法

钢盘尺检查

直尺、钢盘尺检查

挂线、尺量检查

冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244--92)表3.2.9炉壳安装的极限偏差、公差和检验方法检验项目

炉口纵横向中心线

炉口平面至耳轴轴线距离

炉壳轴线对托圈支承面的

垂直度

≤120t

>120~300t

炉口水冷装置中心线与炉壳的炉口中心应在同一铅垂线上

注:1.托圈处于\零\位时检查。2.炉口平面至耳轴轴线的实测距离应符合下式的规定:Lo=I

式中Lo

炉口平面至耳轴轴线的距离,mm;炉口平面至耳轴轴线的设计距离,mm;炉壳组装后的高度,mm;

炉壳设计高度,mm;

极限偏差2mmg

极限偏差(公差)/mm

1/1000

表3.2.10把持器安装的极限偏差、公差和检验方法检验项

把持器与托圈接触平面

把持器楔面接触

吊挂装置球面的接触

热膨胀补偿间隙

螺栓连接的把持器结合面的局部间隙第三节

倾动装置安装

(I)保证项目

第3.3.1条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接记录和对照图纸检查。第3.3.2条设备质量必须符合设计技术文件要求。检验方法:检查出厂合格证。

第3.3.3条使用座浆法设置垫板必须保证座浆强度,凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度报告,轻击及观察检查。第3.3.4条耳轴大齿轮装配必须准确到位。、圆柱孔的大齿轮与耳轴轴肩应靠紧,只允许有局部间隙。

检验方法:用塞尺检查。

二、圆锥孔的大齿轮与耳轴的配合严禁有间隙,轴向定位挡圈与大齿轮端面、耳轴沟槽端面应贴合紧密,局部间隙不得大于0.05mm。

检验方法:塞尺检查。

三、每对切向键两斜面之间以及键工作面与键槽工作面之间的接触面积应大于70%;切向键与键槽配合的过盈量应极限偏差(公差)/mm

应符合设备技术文件的

符合设备技术文件的规定。

检验方法

挂线、尺量检查

用水准仪或钢盘尺检查

吊线、尺量

分中对线检查

检验方法

着色法检查

尺量检查

塞尺检查

检验方法:着色法检查,千分尺测量并检查热装、冷装技术措施文件。

(Ⅱ)基本项目

第3.3.5条垫板的安设应符合下列规定:合格:垫板规格、位置应正确,放置平稳,接触紧密。垫板层间定位焊牢固,每组垫板不超过5块,斜垫板打人深度在2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘-一致。检验方法:观察检查,轻击垫板和塞尺检查。第3.3.6条地脚螺栓的安设应符合以下规定:合格:地脚螺栓垂直、固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查、锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

第3.3.7条倾动装置安装的极限偏差、公差和检验方法应符合表3.3.7的规定。

减速器

悬挂式二

次减速器

防扭转支座

全悬式扭

力杆机构

现行冶金工程施工标准汇编

表3.3.7倾动装置安装的极限偏差、公差和检验方法检验项目

水平度

联轴器

纵横向中心线

水平度

扭力杆

轴承座

定位尺寸

水平度

止动支座

定位尺寸

扭力杆水平度

活动挡板和固定挡板安装

第四节

(I)保证项目

第3.4.1条设备质量必须符合设计要求。检验方法:检查设备出厂合格证。(Ⅱ)极限偏差和公差项目

第3.4.2条活动挡板和固定挡板安装的极限偏差、公差和检验方法应符合表3.4.2的规定。衰3.4.2活动挡板、固定挡板安装的极限偏整、公差和检验方法

检验项目

纵横向中心线

水平度(铅垂度)

极限偏差

(公差)/mm

1/1000

检验方法

挂线、尺量

吊线、尺量(水平仪)

第五节转炉试运转

(I)保证项目

第3.5.1条必须按设备技术文件和施工验收规范的规定,进行各程序的试运转工作。检验方法:检查试运转记录。

第3.5.2条试运转的时间与次数必须符合下列规定:、倾动装置的一次减速器必须正、反向连续运转各1h。二、砌炉衬前必须按设计最大倾动角度以低、中、高速倾动各5~10次。回“零”位时的停位偏差不应超过±1°。三、砌炉村后的炉体在炉村硬化后必须以低速倾动5次,倾动角度不应超过±90°。

四、运转后,炉体、托圈、把持器焊缝目视严禁有裂纹,联接无松动。

检查方法:观察检查,对位尺量。极限偏差(公差)/mm

按YBJ201-835.7条规定

1/1000

检验方法

水平仪检查

挂线、尺量检查

水准仪或平尺、尺量

水平仪检查

尺量检查

水平仪检查

尺量检查

水平仪检查

第3.5.3条轴承温度必须符合下列规定:一、滑动轴承温升不超过35℃,且最高温度不超过70℃。二、滚动轴承温升不超过40℃,且最高温度不超过80℃。检查方法:检查试运转记录。

第四章

氧枪和副枪

第4.0.1条本章适用于横移式、回转式氧枪和副枪装置以及副枪的装头机、拔头机安装工程质量检验评定。第一节升降装置安装

第4.1.1条升降装置包括升降小车、固定导轨、平衡锤导轨、升降卷扬、氧枪和副枪的安装。(I)保证项目

第4.1.2条设备的质量必须符合技术文件的要求。检验方法:检查设备出厂合格证。第4.1.3条氧枪和副枪的水压试验必须符合设备技术文件的规定。

检验方法:检查水压试验记录。第4.1.4条与氧气接触的零、部件严禁沾有油脂。检验方法:检查脱脂记录,观察检查。(Ⅱ)基本项目

第4.1.5条导轨架安装应符合下列规定:合格:安装牢固,位置正确,焊肉饱满。优良:在合格的基础上,导轨支座设置整齐、美观。焊波较均匀。

检验方法:观察检查、手扳检查。第4.1.6条滑轮安装应符合下列规定:合格:位置正确,转动灵活,润滑适度,安设牢固。优良:在合格的基础上,表面清洁。检验方法:观察检查,手盘检查。冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244—92)

(Ⅲ)极限偏差和公差项目

条升降装置安装极限偏差、公差和检验方法应第4.1.7条

符合表4.1.7的规定。

表4.1.7升降装置安装的极限偏差、公差和检验方法项次

检验项目

氧枪和副枪直线度

固定导轨

平衡导轨

升降小车

纵横向中心线

铅垂度

接头错位

纵横向中心线

铅垂度

接头错位

夹持器轴线

夹持器纵横向中心线①

导轮与导轨间隙

纵横向中心线

水平度

①升降小车在固定导轨下极限位置时检查。第二节

第4.2.1条

横移装置安装

横移装置包括横移小车轨道、导轨、传动装置及升降小车移动导轨的安装。(I)保证项目

第4.2.2条

设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。(Ⅱ)基本项目

第4.2.3条螺栓连接应符合下列规定:合格:连接螺栓的规格、型号应符合设计要求,螺母应紧固,接触应紧密,螺栓外露螺纹长度不小于1.5倍螺距。表4.2.4

轨道与导

轨定位尺寸

中心线

极限偏差(公差)/mm

应符合设备技术文件规定

0.5/1000,全高3mm

1/1000,全高5mm

检验方法

拉线检查

挂线、尺量检查

吊线尺量

用钢板尺靠塞尺量

挂线尺量检查

吊线尺量

用钢板尺靠尺量检查

吊线、尺量

吊线、尺量

塞尺检查

挂线尺量

水准仪或平尺、尺量

水平仪检查

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检查数量:抽查10处。

检验方法:观察检查,小锤轻击螺母。(Ⅲ)极限偏差和公差项目

第4.2.4条横移装置安装的极限偏差、公差和检验方法应符合表4.2.4的规定。

第4.2.5条双轨横移小车轨道安装的极限偏差、公差和检验方法应符合表4.2.5的规定。第4.2.6条双轨横移小车走行机构安装的极限偏差、公差和检验方法应符合表4.2.6的规定。横移装置安装的极限偏差、公差和检验方法极限偏差(公差)/mm

齿条中心线(丝杆轴线至横移水平距离小车轨道纵向中心线)

齿条的齿顶面

垂直距离

铅垂度

水平度

检验方法

挂线、尺量

水准仪检查

吊线、尺量

拉线、尺量

水平仪检查

水平仪检查

升降小车

检验项目

齿条与齿轮

丝杆与螺母

现行冶金工程施工标准汇编

极限偏差(公差)/mm

啮合间隙

接触斑点

接触斑点

端面间

联轴器

轴心径向位移

两轴线倾斜

移动导轨与固定导轨

移动导轨

铅垂度

注:表中定位尺寸代号见YBJ202—83图1.2.3.1。①升降小车在工作位置时检查。按通用规定5.6条规定

按通用规定5.7条规定

表4.2.5双轨横移小车轨道安装的极限偏差、公差和检验方法项次

单独布置的设备轨道

与其他设备有机械衔接关系的设备轨道检验项目

纵向中心线

接头间隙

水平度

同一截面两轨面高低差

接头错位

纵向中心线

接头间隙

水平度

同一截面两轨面高低差

接头错位

≤2500

≤2500

≤2500

≤2500

极限偏差(公差)/mm

单轮缘车轮

双轮缘车轮

0.7/1000全长5mm

单轮缘车轮

双轮缘车轮

续表4.2.4

检验方法

压铅检查

着色法检查

用钢板尺靠塞尺量

吊线、尺量

检验方法

挂线、尺量

尺量不少于5点

水准仪检查

水准仪检查

水准仪检查

钢板尺靠塞尺量

挂线、尺量

尺量不少于5点

水准仪检查

水准仪检查

水准仪检查

挂线、尺量

冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244一92)表4.2.6双轨横移小车走行机构安装的极限偏差、公差和检验方法检验项目

车轮跨度T

车轮跨度T1、T2之差

车轮对角线L1、L2之差

车轮铅垂度Ah

对两根平行基准线每个车轮在水平面上的偏斜

同侧车轮的同位差

①h为测量长度,mm。

②L为测量长度,mm。

注:表中符号见YBJ202—83表5.4.2。第三节回转装置安装

(I)保证项目

≤2500

≤2500

X3—X4

Yi—Y2

Y3—Y4

Xs—X6

Ys--Y6

第4.3.1条设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。第4.3.2条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接记录和对照图纸检查。第4.3.3条使用座浆法设置垫板必须保证座浆强度,凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度试验报告,轻击及观察检查。

(Ⅱ)基本项目

垫板安设应符合下列规定:

第4.3.4条

检验项目免费标准bzxz.net

极限偏差(公差)/mm

L/10002

检验方法

吊线、尺量

拉两条基准线用尺量每个车轮距离差合格:垫板规格、位置应正确,放置平稳,接触紧密,垫板层间定位焊牢固,每组垫板不超过5块。斜垫板打入深度在2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘一致。检验方法:观察检查,轻击垫板和塞尺检查。第4.3.5条地脚螺栓安设应符合下列规定:合格:地脚螺栓垂直、固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查,锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

第4.3.6条

回转装置安装的极限偏差、公差和检验方法应符合表4.3.6的规定。

回转装置安装的极限偏差、公差和检验方法极限偏差(公差)/mm

纵横向中心线

氧枪回转台架立柱

副枪回转台架立柱

铅垂度

纵横向中心线

铅垂度

氧枪回转台架与导轮间隙

副枪回转台架在副枪工作

位置时

升降小车导轨的铅垂度

导轨锁定

0.5/1000,全高3

全高3

应符合设备技术文件规定

检验方法

对线检查

水准仪或平尺、尺量

水平仪检查、吊线、尺量

对线检查

水准仪或平尺、尺量

水平仪检查

塞尺检查

吊线、尺量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冶金机械设备安装工程质量检验评定标准炼钢设备

YB924492

主编单位:冶金工业部第、十三、十七冶金建设公司批准单位:中华人民共和国冶金工业部施行日期:1993年1月1日

现行冶金工程施工标准汇编

关于发布行业标准《冶金机械设备安装工程质量检验评定标准》的通知(1992)治建字第534号

由冶金工业部第一、三、五、十三、二十冶金建设公司及宝钢冶金建设公司会同有关单位负责编制的《冶金机械设备安装工程质量检验评定标准》中的选矿、焦化、烧结、炼铁、炼钢、轧机及液压、气动和润滑设备质量验评标准,业经审查,现批准为行业标准,自1993年1月1日起施行。

(1)冶金机械设备安装工程质量检验评定标准

选矿设备

编号:YB9240—92;

(2)冶金机械设备安装工程质量检验评定标准

焦化设备

编号:YB9241—92;

(3)冶金机械设备安装工程质量检验评定标准

烧结设备

编号:YB924292

(4)冶金机械设备安装工程质量检验评定标准

炼铁设备

编号:YB9243—92;

(5)冶金机械设备安装工程质量检验评定标准

炼钢设备

编号:YB9244—92;

(6)冶金机械设备安装工程质量检验评定标准

轧机设备

编号:YB924592;

(7)冶金机械设备安装工程质量检验评定标准

液压、气动和润滑设备

编号:YB9246—92。

本标准由冶金工业部建设司负责管理与解释,由冶金部建筑研究总院组织发行。治金工业部

1992年8月17日

炼钢设备(YB9244--92)

冶金机械设备安装工程质量检验评定标准637

第1.0.6条本标准各分项工程中的检查数量,除注明者第一章 总

第1.0.1条为统冶金工厂炼钢设备安装工程质量检验评定方法,促进企业加强管理,确保工程质量,特制定本标准。

第1.0.2条本标准适用于氧气顶吹转炉设备、电弧炉及特种冶炼设备、炉外精炼设备、连续铸钢和炼钢辅助设备安装工程的质量检验评定。

第1.0.3条本标准是根据冶金部颁发的《冶金机械设备安装工程施工及验收规范炼钢设备》YBI202一83,《冶金机械设备安装工程施工及验收规范通用规定》YBJ201-83及国家颁发的有关规范编制的,本标准应配合上述标准使用。第1.0.4条炼钢厂(车间)中的通用机械设备应按国家现行检验评定标准进行评定,并应列人本标准的相应分项、分部或单位工程中,统一计算优良率。第1.0.5条炼钢厂(车间)中的液压、气动和润滑系统工程的检验评定,应按《冶金机械设备安装工程质量检验评定标准液压、气动和润滑系统》进行。外,均按全数检查。

第二章

质量检验评定的项目划分、

等级标准、程序及组织

第一节

5质量检验评定的项目划分

第2.1.1条炼钢设备安装工程的质量应按分项、分部和单位工程划分进行检验评定。

炼钢设备安装工程分项、分部工程的划分原第2.1.2条

分项工程:一般按设备的种类、台(套)、部件或施工工序划分。

分部工程:一般按设备所属的工艺系统、专业种类、机组或区段而划分。

第2.1.3条

炼钢设备安装工程的分项、分部工程名称宜参照表2.1.3的规定。

表2.1.3炼钢设备安装工程分项、分部工程名称表项次

分部工程名称

氧气顶吹转炉

氧枪和副枪

余热锅炉

炉盖旋开式电弧炉

非真空感应炉

真空感应炉

真空电弧炉

电渣炉

真空氢氧炉

钢包精炼炉

提升法真空处理装置

循环法真空处理装置

连续铸钢设备

出坏和精整设备

混铁炉

铁水脱硫装置

烟气净化

原料系统

泥浆处理

注锭、脱锭

废钢处理

分项工程名称

耳轴轴承座及托圈、炉体、倾动装置、活动挡板和固定挡板升降装置、横移装置、回转装置、氮封装置、探头装头机和拔头机固定烟罩、活动烟罩

烟道、锅筒、汽水系统管路、蓄热器、水冷烟道轨座、弧形架、倾动液压缸、倾动锁紧定位装置、炉体、炉盖旋转、升降机构、电极升降、夹紧机构

炉座、倾动架、炉体、倾动液压缸固定炉壳、活动炉盖和转轴支承座、炉体及倾动机构、锭模室、真空系统炉体旋转机构、炉壳、电极升降机构、结晶器、真空系统底座、旋转机构、升降机构、结晶器、抽锭装置回转机构、真空罐体、罐盖提升机构、电极升降及夹紧机构、氧枪及升降装置钢包车轨道、钢包车、工作平台、炉盖及升降机构、下降管和升降立管、氧枪及升降机构钢包车轨道、固定平台和活动平台、升降机构、真空装置真空回转升降台、真空装置

钢包回转台、中间罐车及轨道、结晶器和振动装置、二次冷却装置、扇形段更换装置、拉矫机、引锭杆收送和脱引锭装置、火焰切割机、摆动剪切机、毛刺清理机输送辊道、转盘、推钢机、拉钢机、翻钢机、火焰清理机、升降挡板、打印机、吹氢调温设备底座和滚道、炉壳、倾动装置、揭盖卷扬机脱硫剂输送设备、搅拌脱硫设备、喷枪脱硫设备文氏管、平旋器、喷淋塔、脱水器、三通切换阀、水封皮带机、振动给料器、卸料小车、称量漏斗、汇集漏斗、回转漏斗、铁合金加热炉真空过滤机、压饼机、皮带机、水泵塞棒干燥炉、烘烤装置、注锭吊车、脱锭吊车、脱模机、刷模机、钢锭模涂油机压块机、吊车、落锤破碎装置

注:1.试运转分项工程合格,只作为分部工程评定的先决条件,不统计分项、分部工程优良率。2.分项、分部工程的主要分项、主要分部工程在开工前由有关职能部门协商决定。638

第2.1.4条单位工程的划分原则。现行冶金工程施工标准汇编

合格:脱落油漆已补刷,新刷油漆无漏涂、无脱皮、起泡。“、具备独立的工艺系统和使用功能以及各类专业工程均可划为单位工程。如转炉系统、电弧炉系统、连续铸钢系统等。

二、视工程的大小可划一个单位工程或几个单位工程。第二节质量检验评定的等级标准第2.2.1条本标准的分项、分部、单位工程质量均分为“合格\与\优良”两个等级。第2.2.2条分项工程的质量等级应符合下列规定:一、合格

1.保证项目必须符合相应质量检验评定标准的规定。2.基本项目应符合质量检验评定标准合格的规定。3.极限偏差和公差项目抽检点中工艺钢结构有80%及其以上的点数达到标准;机械设备安装工程100%点数达到标准。

二、优良

1.保证项目:必须符合相应质量检验评定标准的规定2.基本项目:在合格的基础上,其中有50%及其以上的处(件)符合优良的规定,该项即为优良,优良数应占检验项数50%及其以上。

3.极限偏差和公差项目:抽检点中工艺钢结构有90%及其以上的点数达到标准;机械设备安装工程在全部合格的基础上有50%及其以上的点数优于标准。第2.2.3条分部工程的质量应符合以下规定:一、合格:分部工程所含的分项工程的质量全部合格。二、优良:分部工程所含分项工程的质量必须全部合格,其中50%及其以上分项工程的质量达到优良标准(主要分项工程的质量必须优良)。

第2.2.4条单位工程质量等级应符合以下规定:一、合格

1.单位工程所含分部工程的质量必须合格。2.质量保证资料应基本齐全。

3.观感质量评定得分率达70%及其以上。二、优良

1.单位工程所含分部工程的质量必须全部合格,其中50%及其以上的分部工程评为优良(主要分部工程的质量必须优良)。

2.质量保证资料应基本齐全。

3.观感质量评定得分率达85%及其以上。第2.3.5条当分项工程质量不符合相应质量检验评定标准合格的规定时,必须及时处理,返工处理后经有关部门鉴定达到设计要求的,可重新评定其质量等级。第三节观感质量评定标准

第2.3.1条观感质量的评定按设备螺栓连接、油漆、走台(梯子、栏杆)、焊缝、切口、成品保护、文明施工、密封、管道敷设、隔声与绝热等10个项目进行。第2.3.2条螺栓连接应符合下列规定:合格:螺母与垫圈按设计配置齐全,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺栓外露螺纹部分无损伤。检查数量:抽查10处螺栓。

第2.3.3条油漆涂刷应符合下列规定:优良:在合格的基础上,色泽一致,无流尚和污染现象。检查数量:抽查10处油漆。

第2.3.4条走台、梯子、栏杆应符合下列规定:合格:固定牢固、无漏焊。

优良:在合格的基础上,外形平直美观,焊缝光滑。检查数量:抽查10处。

第2.3.5条焊缝应符合下列规定:合格:焊波较均匀,明显处的焊渣和飞溅物清理干净。优良:焊波均匀,焊渣和飞溅物清除干净。检查数量:抽查10处焊缝。

第2.3.6条切口应符合下列规定:合格:切口处无熔渣。

优良:在合格的基础上,切口整齐。检查数量:抽查10处切口。

第2.3.7条成品保护应符合下列规定:合格:设备无缺损。

优良:在合格的基础上,外表清洁。检查数量:抽查10处设备。

第2.3.8条文明施工应符合下列规定:合格:设备周围无施工杂物。

优良:在合格的基础上,地面无油污。检查数量:抽查10处设备。

第2.3.9条密封应符合下列规定:合格:无明显漏油、漏水、漏气现象。优良:无漏油、漏水、漏气现象。检查数量:抽查10处设备及管道。第2.3.10条管道数设应符合下列规定:合格:管道敷设布置合理。

优良:在合格的基础上,排列整齐美观。检查数量:抽查10处管道。

第2.3.11条隔声与绝热材料敷设应符合下列规定:合格:绑扎牢固,层厚均匀,散料无外漏。优良:在合格的基础上,表面平整美观。检查数量:抽查10处。

第四节质量检验评定程序及组织第2.4.1条分项工程质量应在班组自检的基础上,由工程负责人组织有关人员进行评定,专职质量检查员核定。分项工程质量检验评定表见附录-第2.4.2条分部工程质量应由施工队一级的技术负责人组织评定,专职质量检查员核定。分部工程质量评定表见附录二。第2.4.3条单位工程质量应由企业技术负责人组织有关部门进行检验评定,并应将有关评定资料提交当地工程质量监督站或上级主管部门核定。

质量保证资料核查表见附录三。单位工程观感质量评定表见附录四。单位工程质量综合评定表见附录五。第2.4.4条单位工程当由几个分包单位施工时,其总包单位应对工程质量全面负责;各分包单位应按本标准和相应质量检验评定标准的规定,检验评定所承建的分项、分部工程的质量等级,并应将评定结果及资料交总包单位。冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244-—92639

层间定位焊牢固,每组垫板不超过5块。斜垫板打人深度在第三章

:氧气顶吹转炉

第3.0.1条本章适用于300t以下(含300t)的氧气顶吹转炉及其辅助设备安装工程的质量检验评定。第一节耳轴轴承座及托圈安装

(I)保证项目

第3.1.1条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接资料和对照图纸检查。第3.1.2条设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。第3.1.3条使用座浆法设置垫板必须保证座浆的强度。凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度试验报告,轻击和观察检查。

(Ⅱ)基本项目

第3.1.4条垫板的安设应符合下列规定:合格:垫板规格、位置应正确,放置平稳,接触紧密,垫板2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘一致。检验方法:观察检查,轻击垫板和塞尺检查。第3.1.5条地脚螺栓安设应符合下列规定:合格:地脚螺栓垂直,固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本-致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查,锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

第3.1.6条耳轴轴承座安装的极限偏差、公差和检验方法应符合表3.1.6的规定。

第3.1.7条托圈组装的极限偏差、公差和检验方法应符合表3.1.7的规定。

第二节炉体(包括炉壳和把持器)安装(I)保证项目

第3.2.1条焊工必须经考试合格,并取得相应施焊条件的合格证。

检验方法:检查焊工合格证和确认有效日期。表3.1.6耳轴轴承座安装的极限偏差、公差和检验方法项次

检验项目

固定端纵横向中心线

移动端纵向中心线

中心距

对角线

相对差

高低差

横向水平度

炉容≤120t

炉容>120~~300t

炉容≤120t

炉容>120~300t

纵向水平度

固定式

铰接式

轴承座、轴承支座、斜楔局部间隙轴承装配

极限偏差(公差)/mm

应符合YBJ201—83规定

表3.1.7托围组装的极限偏差、公差和检验方法检验项

两耳轴同轴度

法兰连接

容≤120t

炉容>120~300t

螺栓初紧后,法兰接合面局部间隙螺栓最终紧固力

工形键的装配

极限偏差(公差)/mm

按设备技术文件规定

按设备技术文件规定

检验方法

用水准仪或平尺、尺量

挂线、用尺量

用盘尺加衡力指示器检查

用水准仪或平尺、内径千分尺检查用水平仪检查

用塞尺检查

检验方法

挂线、用内径千分尺或激光准直仪检查用塞尺检查

按YBJ201—83附录C

用塞尺检查

现行冶金工程施工标准汇编

第3.2.2条焊条、焊剂、焊丝及施焊用的保护气体等,必须符合设计要求和焊接的专门规定。检验方法:观察检查和检查出厂合格证、烘熔记录。第3.2.3条焊缝必须符合设计图纸规定的焊缝等级。检验方法:检查焊缝内部质量报告和焊缝质量综合评定报告。

第3.2.4条

焊缝表面严禁有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和溶合性飞溅等缺陷。检验方法:观察检查,必要时可采用渗透探伤检查。(Ⅱ)基本项目

第3.2.5条焊缝外观质量应符合以下规定:合格:焊波较均匀,明显处的焊渣和飞溅物清理干净。优良:焊波均匀,焊渣和飞溅物清理于净。表3.2.7

对接接头焊缝

贴角焊缝

检验项目

表面加强高

表面凹陷

接头坡口错位

焊缝余高

焊缝宽

T型接头要求焊

透的K型焊缝

检查数量:按焊缝数量抽查5%,每条焊缝检查一处,但不少于5处。

检验方法:观察检查。

第3.2.6条焊接前应有工序交接记录,包括焊缝坡口、间隙、错边、清洁等内容。

合格:有工序交接记录。

优良:有工序交接记录,记录清楚完整。检查数量:抽查5%的记录,但不少于5份。检验方法:核实记录的数据、内容。(Ⅲ)极限偏差和公差项目

焊缝尺寸的极限偏差和检验方法应符合表第3.2.7条

3.2.7的规定。

焊缝尺寸的极限偏差和检验方法极限偏差/mm

焊缝等级

深度et<0.5

长度小于等于焊缝全长的10%,且小于100e≤1+0.1b

但不大于3

不允许

e3≤0.ls

但不大于3

e≤1+0.26

但不大于5

深度e2≤0.5

长度小于或等于焊缝全长

的10%,且小于100

但不大于5

检验方法

用焊缝量规检查

用焊缝量规检查

注:b为焊缝宽度;e1为咬边深度;e2为焊缝凹陷深度;e3为接头坡口错位;e为焊缝加强高;k为焊角尺寸;s为母材厚度。检查数量:按各种焊缝数量各抽查5%,但均不少于一条。长度小于500mm的焊缝每条检查1处;长度500~2000mm的焊缝每条检查2~3处,大于2000mm检查3~5处。第3.2.8条炉壳组装的极限偏差、公差和检验方法应符合表3.2.8的规定。

第3.2.9条炉壳安装的极限偏差、公差和检验方法应符合表3.2.9的规定。

第3.2.10条把持器安装的极限偏差、公差和检验方法应符合表3.2.10的规定。

表3.2.8炉壳组装的极限偏差、公差和检验方法项次

炉壳直径

检验项目

炉壳最大直径与最小直径之差

炉壳高度

炉壳垂直度

极限偏差(公差)/mm

应符合设备技术文件规定

3/1000D

3/1000H

1/1000

注:1.表中的符号D为炉壳设计直径;H为炉壳设计高度。2.炉壳垂直度系指炉口平面、炉底平面或炉底法兰平面对炉壳轴线的垂直度。尺

检验方法

钢盘尺检查

直尺、钢盘尺检查

挂线、尺量检查

冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244--92)表3.2.9炉壳安装的极限偏差、公差和检验方法检验项目

炉口纵横向中心线

炉口平面至耳轴轴线距离

炉壳轴线对托圈支承面的

垂直度

≤120t

>120~300t

炉口水冷装置中心线与炉壳的炉口中心应在同一铅垂线上

注:1.托圈处于\零\位时检查。2.炉口平面至耳轴轴线的实测距离应符合下式的规定:Lo=I

式中Lo

炉口平面至耳轴轴线的距离,mm;炉口平面至耳轴轴线的设计距离,mm;炉壳组装后的高度,mm;

炉壳设计高度,mm;

极限偏差2mmg

极限偏差(公差)/mm

1/1000

表3.2.10把持器安装的极限偏差、公差和检验方法检验项

把持器与托圈接触平面

把持器楔面接触

吊挂装置球面的接触

热膨胀补偿间隙

螺栓连接的把持器结合面的局部间隙第三节

倾动装置安装

(I)保证项目

第3.3.1条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接记录和对照图纸检查。第3.3.2条设备质量必须符合设计技术文件要求。检验方法:检查出厂合格证。

第3.3.3条使用座浆法设置垫板必须保证座浆强度,凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度报告,轻击及观察检查。第3.3.4条耳轴大齿轮装配必须准确到位。、圆柱孔的大齿轮与耳轴轴肩应靠紧,只允许有局部间隙。

检验方法:用塞尺检查。

二、圆锥孔的大齿轮与耳轴的配合严禁有间隙,轴向定位挡圈与大齿轮端面、耳轴沟槽端面应贴合紧密,局部间隙不得大于0.05mm。

检验方法:塞尺检查。

三、每对切向键两斜面之间以及键工作面与键槽工作面之间的接触面积应大于70%;切向键与键槽配合的过盈量应极限偏差(公差)/mm

应符合设备技术文件的

符合设备技术文件的规定。

检验方法

挂线、尺量检查

用水准仪或钢盘尺检查

吊线、尺量

分中对线检查

检验方法

着色法检查

尺量检查

塞尺检查

检验方法:着色法检查,千分尺测量并检查热装、冷装技术措施文件。

(Ⅱ)基本项目

第3.3.5条垫板的安设应符合下列规定:合格:垫板规格、位置应正确,放置平稳,接触紧密。垫板层间定位焊牢固,每组垫板不超过5块,斜垫板打人深度在2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘-一致。检验方法:观察检查,轻击垫板和塞尺检查。第3.3.6条地脚螺栓的安设应符合以下规定:合格:地脚螺栓垂直、固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查、锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

第3.3.7条倾动装置安装的极限偏差、公差和检验方法应符合表3.3.7的规定。

减速器

悬挂式二

次减速器

防扭转支座

全悬式扭

力杆机构

现行冶金工程施工标准汇编

表3.3.7倾动装置安装的极限偏差、公差和检验方法检验项目

水平度

联轴器

纵横向中心线

水平度

扭力杆

轴承座

定位尺寸

水平度

止动支座

定位尺寸

扭力杆水平度

活动挡板和固定挡板安装

第四节

(I)保证项目

第3.4.1条设备质量必须符合设计要求。检验方法:检查设备出厂合格证。(Ⅱ)极限偏差和公差项目

第3.4.2条活动挡板和固定挡板安装的极限偏差、公差和检验方法应符合表3.4.2的规定。衰3.4.2活动挡板、固定挡板安装的极限偏整、公差和检验方法

检验项目

纵横向中心线

水平度(铅垂度)

极限偏差

(公差)/mm

1/1000

检验方法

挂线、尺量

吊线、尺量(水平仪)

第五节转炉试运转

(I)保证项目

第3.5.1条必须按设备技术文件和施工验收规范的规定,进行各程序的试运转工作。检验方法:检查试运转记录。

第3.5.2条试运转的时间与次数必须符合下列规定:、倾动装置的一次减速器必须正、反向连续运转各1h。二、砌炉衬前必须按设计最大倾动角度以低、中、高速倾动各5~10次。回“零”位时的停位偏差不应超过±1°。三、砌炉村后的炉体在炉村硬化后必须以低速倾动5次,倾动角度不应超过±90°。

四、运转后,炉体、托圈、把持器焊缝目视严禁有裂纹,联接无松动。

检查方法:观察检查,对位尺量。极限偏差(公差)/mm

按YBJ201-835.7条规定

1/1000

检验方法

水平仪检查

挂线、尺量检查

水准仪或平尺、尺量

水平仪检查

尺量检查

水平仪检查

尺量检查

水平仪检查

第3.5.3条轴承温度必须符合下列规定:一、滑动轴承温升不超过35℃,且最高温度不超过70℃。二、滚动轴承温升不超过40℃,且最高温度不超过80℃。检查方法:检查试运转记录。

第四章

氧枪和副枪

第4.0.1条本章适用于横移式、回转式氧枪和副枪装置以及副枪的装头机、拔头机安装工程质量检验评定。第一节升降装置安装

第4.1.1条升降装置包括升降小车、固定导轨、平衡锤导轨、升降卷扬、氧枪和副枪的安装。(I)保证项目

第4.1.2条设备的质量必须符合技术文件的要求。检验方法:检查设备出厂合格证。第4.1.3条氧枪和副枪的水压试验必须符合设备技术文件的规定。

检验方法:检查水压试验记录。第4.1.4条与氧气接触的零、部件严禁沾有油脂。检验方法:检查脱脂记录,观察检查。(Ⅱ)基本项目

第4.1.5条导轨架安装应符合下列规定:合格:安装牢固,位置正确,焊肉饱满。优良:在合格的基础上,导轨支座设置整齐、美观。焊波较均匀。

检验方法:观察检查、手扳检查。第4.1.6条滑轮安装应符合下列规定:合格:位置正确,转动灵活,润滑适度,安设牢固。优良:在合格的基础上,表面清洁。检验方法:观察检查,手盘检查。冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244—92)

(Ⅲ)极限偏差和公差项目

条升降装置安装极限偏差、公差和检验方法应第4.1.7条

符合表4.1.7的规定。

表4.1.7升降装置安装的极限偏差、公差和检验方法项次

检验项目

氧枪和副枪直线度

固定导轨

平衡导轨

升降小车

纵横向中心线

铅垂度

接头错位

纵横向中心线

铅垂度

接头错位

夹持器轴线

夹持器纵横向中心线①

导轮与导轨间隙

纵横向中心线

水平度

①升降小车在固定导轨下极限位置时检查。第二节

第4.2.1条

横移装置安装

横移装置包括横移小车轨道、导轨、传动装置及升降小车移动导轨的安装。(I)保证项目

第4.2.2条

设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。(Ⅱ)基本项目

第4.2.3条螺栓连接应符合下列规定:合格:连接螺栓的规格、型号应符合设计要求,螺母应紧固,接触应紧密,螺栓外露螺纹长度不小于1.5倍螺距。表4.2.4

轨道与导

轨定位尺寸

中心线

极限偏差(公差)/mm

应符合设备技术文件规定

0.5/1000,全高3mm

1/1000,全高5mm

检验方法

拉线检查

挂线、尺量检查

吊线尺量

用钢板尺靠塞尺量

挂线尺量检查

吊线尺量

用钢板尺靠尺量检查

吊线、尺量

吊线、尺量

塞尺检查

挂线尺量

水准仪或平尺、尺量

水平仪检查

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检查数量:抽查10处。

检验方法:观察检查,小锤轻击螺母。(Ⅲ)极限偏差和公差项目

第4.2.4条横移装置安装的极限偏差、公差和检验方法应符合表4.2.4的规定。

第4.2.5条双轨横移小车轨道安装的极限偏差、公差和检验方法应符合表4.2.5的规定。第4.2.6条双轨横移小车走行机构安装的极限偏差、公差和检验方法应符合表4.2.6的规定。横移装置安装的极限偏差、公差和检验方法极限偏差(公差)/mm

齿条中心线(丝杆轴线至横移水平距离小车轨道纵向中心线)

齿条的齿顶面

垂直距离

铅垂度

水平度

检验方法

挂线、尺量

水准仪检查

吊线、尺量

拉线、尺量

水平仪检查

水平仪检查

升降小车

检验项目

齿条与齿轮

丝杆与螺母

现行冶金工程施工标准汇编

极限偏差(公差)/mm

啮合间隙

接触斑点

接触斑点

端面间

联轴器

轴心径向位移

两轴线倾斜

移动导轨与固定导轨

移动导轨

铅垂度

注:表中定位尺寸代号见YBJ202—83图1.2.3.1。①升降小车在工作位置时检查。按通用规定5.6条规定

按通用规定5.7条规定

表4.2.5双轨横移小车轨道安装的极限偏差、公差和检验方法项次

单独布置的设备轨道

与其他设备有机械衔接关系的设备轨道检验项目

纵向中心线

接头间隙

水平度

同一截面两轨面高低差

接头错位

纵向中心线

接头间隙

水平度

同一截面两轨面高低差

接头错位

≤2500

≤2500

≤2500

≤2500

极限偏差(公差)/mm

单轮缘车轮

双轮缘车轮

0.7/1000全长5mm

单轮缘车轮

双轮缘车轮

续表4.2.4

检验方法

压铅检查

着色法检查

用钢板尺靠塞尺量

吊线、尺量

检验方法

挂线、尺量

尺量不少于5点

水准仪检查

水准仪检查

水准仪检查

钢板尺靠塞尺量

挂线、尺量

尺量不少于5点

水准仪检查

水准仪检查

水准仪检查

挂线、尺量

冶金机械设备安装工程质量检验评定标准炼钢设备(YB9244一92)表4.2.6双轨横移小车走行机构安装的极限偏差、公差和检验方法检验项目

车轮跨度T

车轮跨度T1、T2之差

车轮对角线L1、L2之差

车轮铅垂度Ah

对两根平行基准线每个车轮在水平面上的偏斜

同侧车轮的同位差

①h为测量长度,mm。

②L为测量长度,mm。

注:表中符号见YBJ202—83表5.4.2。第三节回转装置安装

(I)保证项目

≤2500

≤2500

X3—X4

Yi—Y2

Y3—Y4

Xs—X6

Ys--Y6

第4.3.1条设备质量必须符合设备技术文件的要求。检验方法:检查设备出厂合格证。第4.3.2条设备基础强度、坐标、标高、尺寸和地脚螺栓孔位置必须符合设计要求和施工验收规范的规定。检验方法:检查交接记录和对照图纸检查。第4.3.3条使用座浆法设置垫板必须保证座浆强度,凿坑必须符合规定,墩基结合牢固。检验方法:检查座浆试块强度试验报告,轻击及观察检查。

(Ⅱ)基本项目

垫板安设应符合下列规定:

第4.3.4条

检验项目免费标准bzxz.net

极限偏差(公差)/mm

L/10002

检验方法

吊线、尺量

拉两条基准线用尺量每个车轮距离差合格:垫板规格、位置应正确,放置平稳,接触紧密,垫板层间定位焊牢固,每组垫板不超过5块。斜垫板打入深度在2/3以上。

优良:在合格的基础上,垫板露出设备底座外缘一致。检验方法:观察检查,轻击垫板和塞尺检查。第4.3.5条地脚螺栓安设应符合下列规定:合格:地脚螺栓垂直、固定可靠,螺母紧固均匀,螺栓外露螺纹长度不小于1.5倍螺距。

优良:在合格的基础上,螺纹外露长度基本一致,且外露部分无损伤,并有防锈保护。

检验方法:观察检查,锤击螺母或扳手拧试。(Ⅲ)极限偏差和公差项目

第4.3.6条

回转装置安装的极限偏差、公差和检验方法应符合表4.3.6的规定。

回转装置安装的极限偏差、公差和检验方法极限偏差(公差)/mm

纵横向中心线

氧枪回转台架立柱

副枪回转台架立柱

铅垂度

纵横向中心线

铅垂度

氧枪回转台架与导轮间隙

副枪回转台架在副枪工作

位置时

升降小车导轨的铅垂度

导轨锁定

0.5/1000,全高3

全高3

应符合设备技术文件规定

检验方法

对线检查

水准仪或平尺、尺量

水平仪检查、吊线、尺量

对线检查

水准仪或平尺、尺量

水平仪检查

塞尺检查

吊线、尺量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 冶金行业标准(YB)

- YB/T802-2009 冶金炉料用钢渣

- YB/T191.4-2001 铬矿石化学分析方法 重铬酸钾滴定法测定全铁含量

- YB/T5040-1993 氧化钼块化学分析方法 硫酸钡重量法测定硫

- YB/T4138-2005 焦粉和小颗粒焦炭

- YB/T5058-2005 弹簧钢、工具钢冷轧钢带

- YB/T5056-1993 钢钉检验、包装、标志、质量证明书及贮运的一般规定

- YB/T5168-2000 木材防腐油

- YB/T5353-2012 耐蚀合金热轧板

- YB/T5354-2012 耐蚀合金冷轧板

- YB/T4261-2011 耐火热轧H型钢

- YB/T5145-1993 电石炉用自焙炭砖

- YB/T5337-2006 金属点阵常数的测定方法 X射线衍射仪法

- YB/T5159-2007 高纯石墨制品中硅和铁的光谱测定 粉末法

- YB/T3223-1988 YZJ-19A型铰接式振动压路机技术条件

- YB/T069-2007 焊管用镀铜钢带

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2