- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 9203-2008 固体渗碳剂

标准号:

JB/T 9203-2008

标准名称:

固体渗碳剂

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

235.53 KB

替代情况:

替代JB/T 9203-1999

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了固体渗碳剂的技术要求、分析方法、检验规则及包装、运输、贮存和标志。本标准适用于低碳钢和低落碳合金钢零件渗碳用的固体渗碳剂。 JB/T 9203-2008 固体渗碳剂 JB/T9203-2008

部分标准内容:

ICS25.200

备号:24502—2008

中华人民共和国机械行业标准

JB/T92032008

代替JB/T9203—1999

固体渗碳剂

Solid carburizer

2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

1范围

2规范性引用文件

3技术要求..

4分析方法,

5检验规则.

6包装、运输、贮存利标志..

谢录A(规范性附录)碳酸钩含量测定方法A.1仪器

A.2试剂.

A.3分析步骤

A.4 计算结果

附录B(规范性附录)碳酸钙含量的测定B.1仪器和试剂

B.2分析步骤..

B.3讨算结果

附录C(规范性附录)硫含量的测定方法C.1器和试剂

C.2分析步

C.3计算结果.

附录D(规范性附录)二氧化硅含量的测定方法D.1仪器和剂

D.2分析步骤..

D.3计算结果.

附录E(规范性附录)挥发物含量的测定E.1仪器

E.2分析步骤

E.3结果计算

附录F(规范性附录)粒度组成的测定F1

测定步骤,

F.3结果计算

表1固体渗碳剂中碳酸钡含量

表2固体渗碳剂颗粒尺寸.

表3固体渗碳剂中杂质含量,

JB/T9203--2008

JB/T9203—2008

本标准代替JBT9203—1999《固体渗碳剂》本标准与JB/T9203—1999相比,主要变化如下;一规范并标出了封面的各种信息:一调整并填充了“前言”中的相关要素:一一一规范了“规范性引用文件”的导语,调整了个别规范性引用文件级别、代号:-对计算公式中“式中”要素的顺序(见A.4、B.3、C.3、D.3、F3)进行了调整。本标准的附录A、附录B、附录C、附录D、附录E、附录F为规范性附录。本标准出中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:好富顿(深圳)有限公司、中国第一拖拉机集团有限公司:本标准主要起草人:姚继洪、王达生、张实地。本标准所代替标准的历次版本发布情况:ZB J36008—1988;

-JB/T9203--1999。

1范围

固体渗碳剂

JB/T92032008

标准规定了固体渗碳剂的技术要求、分析方法,检验规则及包装、运输、旷存和标志。本标推适用于低碳钢和低碳合金钢零件渗碳用的固体渗碳剂2规范性引用文件

下列文件中的条款通过本标准的引用而成本标推的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这此文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GR/T603

化学试剂试验方法所用制剂及制品的制备(GBT603-—2002,TSO6353-1:1982.NEQ)

GB/T 622

GR/T 625

GB/T631

GB/T 637

GB/T639

GB/T 642

GB/T643

GB/T652

GBT 670

GB/T 1272

GB/ 1397

YB/T1428

HG/T2759

HG/T3453

3技术要求

盐酸(GB/T622—2006,ISO6353-2:1983,NEQ)化学试剂

化学试剂

硫酸 (GB/T625—2007,1SO 6353-2:1983,NEQ)化学试剂

氢水(GB/T631—2007.ISO6353-2:1983,NEQ)化学试

五合水硫代硫酸钠(硫代硫酸钠)(GB/T637--2(06ISO6353-2:1983,化学试剂

化学试剂

化学试剂

无水碳酸钠(GB/T639--1986,egJSO6353-2:1983)重铬酸钾(GB/T642-1999,ne9 ISO 6353-2:1983)高锰酸钾(GB/T643—2008ISO6353-2:1983,NEQ)化学试剂

氯化锁(GB/T652—2003,ISO6353-2:1983:NEQ)化学试剂硝酸银(GB/T670—2007.ISO6353-2:1983NEQ)化学试剂

花学试剂

碘化钾(GB/T 1272—2007、ISO6353-2:1983.NEO)碳酸钾(GB/T1397--1995,eqvIS)6353-3:1987)炭素材料内在水分的测定

化学试剂可溶性淀粉

化学试剂草酸铵

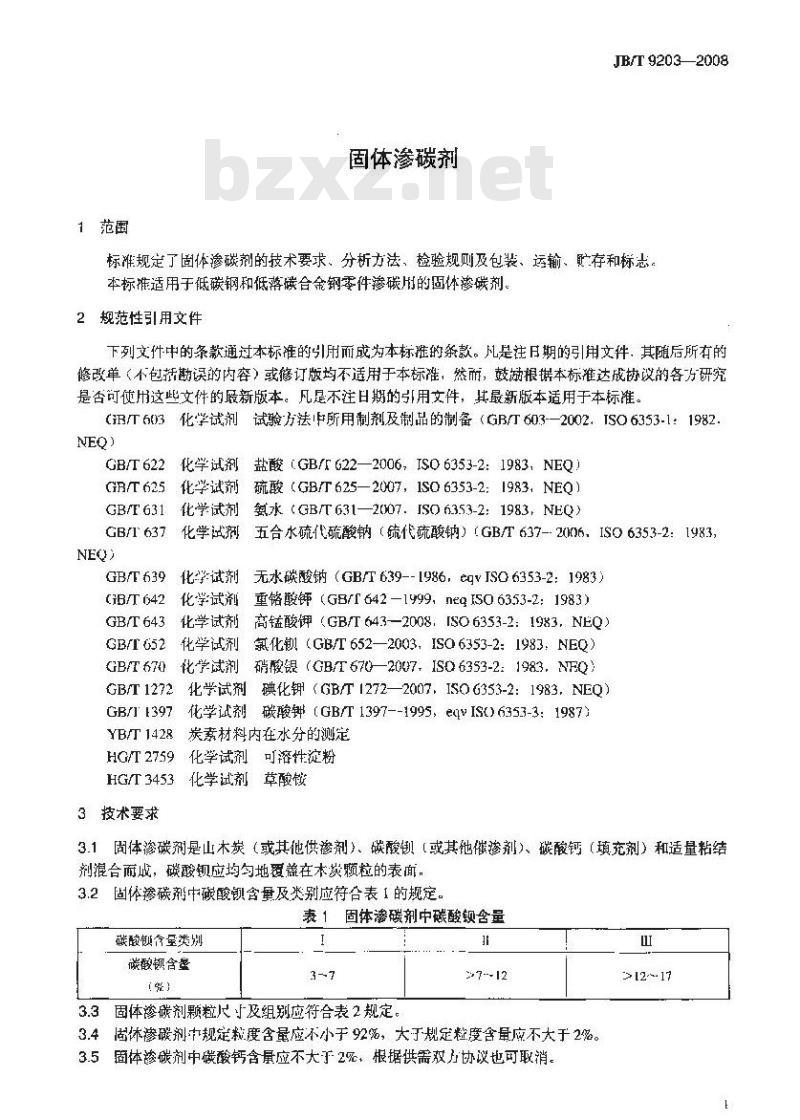

3.1固体渗碳剂是山木炭(或其他供渗剂)碳酸韧(或其他催渗剂)、碳酸钙(填充剂)和适量粘结剂混台而成,碳酸钡应均匀地盖在本炭颗粒的表面,3.2固作渗碳剂中碳酸钡含量及炎别应符合表1的规定,表1固

固体渗碳剂中碳酸钡含量

磷酸钡含圣类别

碳酸钡含整

3.3固体渗碳剂颗粒尺寸及组别应符合表2规定。>7--12

3.4固体渗碳剂中规定粒度含量应不小于92%,大于规定粒度含量应不大于2%。3.5面体渗碳剂中碳酸钙含量应不大于2%,根据供需双力协议也可取消。>[2~17

JB/T92032008

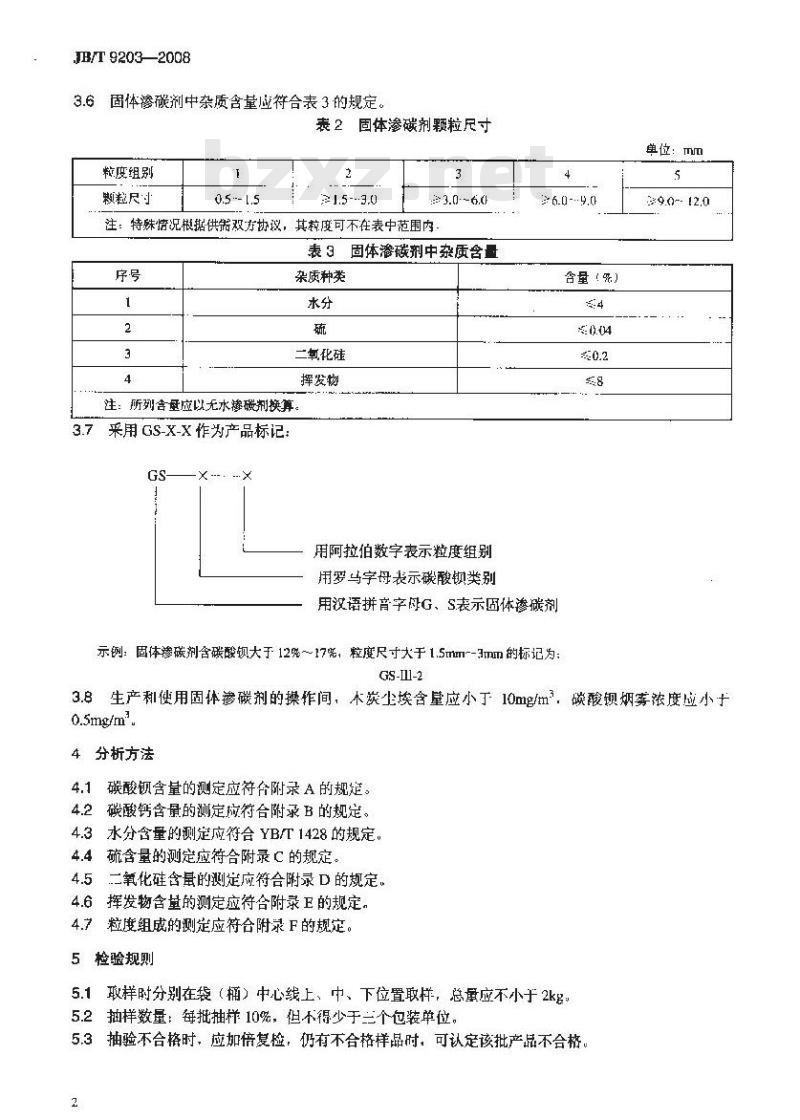

固体渗碳剂中杂质含量应符合表3的规定。3.6

表2固体渗碳剂颗粒尺寸

粒度组别

颗粒尺寸

0.5 - 1.5

31.5--3.0

3.0 -6.(

注:特殊情况概据供需双方协议,其度可不在表中范围内,表 3 固体渗碳剂中杂质含量

杂质种类

二氧化硅

挥发物

注:所列含量应以无水渗碳剂换算。3.7

采用GS-X-X作为产品标记

用阿拉伯数字表示粒度组别

用罗马字母表示碳酸钡类别

6.0 -- 9.0

含量(%)

用汉语拼音字母G、S表示固体渗磁剂示例:固体渗碳剂含碳酸领大于12%~17%,粒度尺寸大于1.5mm--3mm的标记为:GS-Ill-2

单位:mm

9.0--12.0

3.8生产和使用固体渗碳剂的操作间,木炭尘埃含壁应小于10mg/m2,碳酸钡烟雾浓度应小于0.5mg/m

分析方法

碳酸锁含量的测定应符合附录A的规楚。碳酸钙含量的测定放符合附录B的规定。水分含量的测定应符合YB/T1428的规定。4.4

硫含量的测定应符合附录C的规定,4.5

二氧化硅含量的测定应符合附录D的规定,挥发物含量的测定应符合附录正的规定,粒度组成的测定应符合附录F的规定。5检验规则

取样时分别在袋(桶)中心线上、中、下位置取样,总量应不小于2kg5.1

5.2抽样数量:每批抽样10%,但不得少于三个包装单位。5.3抽验不合格时,应加倍复检,仍有不合格样品时,可认定该批产品不合格,2

6包装、运输、贮存和标志

JB/T9203—2008

穆碳剂必须以袋(桶)包装,并应有防潮措施,每袋(桶)渗碳剂重量不火于20kg。6.1

6.2运输过程中应保证渗碳剂不受潮、不损伤。渗碳剂应存放作通风干燥的库房内。6.3

6.4掺碳剂包装袋(桶)表面应注明产品名称、注册商标、规格、重量、牛产单位、出厂口期和防潮符号,包装内应有产品合格证、3

JB/T9203—2008

A.1仪器

器为一般实验室仪器。

A.2试剂

附录A

【规范性附录)

碳酸钡含盘测定方法

a)盐酸(GB/T622),分析纯,1:1稀释:b)氨水(GB/T631),分析纯;

c)1%酚指示液,按GB/T603规定配制;d)重铬酸钾(GB/T642),分析纯,0.1molL:溶液:e)硫代硫酸钠(GB/T637),分析纯,0.1mol/L:溶液:f)可溶性淀粉(HB/T2759),分析纯,0.5%溶液:g)碘化钾(GB/T1272),分析纯。A,3分析步骤

取已研成粉末的渗碳剂约2.5g,称量误差不大于0.0005g,效人穿积250mL的锥形烧瓶中,加人50mL(50土5)℃的水和50mL盐酸,用表玻璃盖上烧瓶,加热煮沸30min-~40min直到停止排出二氧化碳为止。然后把烧瓶中所含物用滤纸过滤,滤纸上的残余物用水冲洗3次~4次,每次用水量为15mlL~20mL,把滤液和冲洗的水搜集到250mI量瓶中,加水使溶液的表面达到标记处并仔细混合。用吸管把100mL的滤液移入250mL的锥形烧瓶中央加入还原酚酸的情说下,用氮水中和,直到呈弱的改瑰红色为止。再用滴定管加人40mL重铬酸钾溶液,并加热煮沸5min~1Umin。使烧瓶中的所含物冷却并过滤到250mL量瓶=,把滤纸冲洗2次~3次,每次用水量15mL~20mL,加水使溶液表通增到标记处并仔细地混合。该溶液必须保存起米以确定碳酸钡的含量取100mL的溶液,用吸移管移人容积为1000ml的锥形烧瓶,加人50ml盐酸和1.5g碘化钾,归塞子把烧瓶盖紧,把烧瓶中的所含物进行混合并停留5min10min,然后加水使烧瓶中溶液的体积增加到400mL~500ml,并在加人淀粉溶液的情况下用硫代硫酸钠溶液进行滴定,直到蓝色溶液转变为淡绿色为止。

A,4计算结果

碳酸钡的百分数含量(X)按式(A.1)讨算:Xi=(402.5V)x0.006579x2.5×100×100m(100-X)

式中:

40---重铬酸钾溶液体积,单位为g:2.5—核算工作溶液稀释的换算系数:V滴定剩余的重铬酸钾所消耗的硫代硫酸钠溶液体积,单位为mL;0.006579—相当于1mL重铬酸钾溶液的碳酸锁质量、单位为g:4

m——称出渗碳剂的质量,单位为g:X一-渗碳剂中的含水量,多,

JB/T9203—2008

取网次行测定结果的算数平均值为分析的结果,两次行测定结果之间的偏差不得大于5%。附录B

(规范性附录)

碳酸钙含量的测定

B.1器和试剂

B.1.1仪器为--股实验仪器。

B.1.2试剂:

a)草酸铵(HG/T3453),分析纯,饱和熔液;b)硝酸银(GB/T670),分析纯,0.1mo1/L:熔液:心)硫酸(GB/T625),分析纯,25%溶液:d)高锰酸钾(GB/T643),分析纯,0.1mol/L:溶液。B.2分析步骤

取100mL按附录A中A.3配制好的溶液,用吸移管移入辫积为250mL的烧杯中,加热至沸腾,加人10mL~20mL的加热到沸点的草酸敏辫液,并放置2h~3h把析出的残余物过滤,并用(50土5)C的水冲洗3次4次,每次水量为15ml~20mL,直到在冲洗的水中得到氧离子的阴性反虚为止(硝酸银溶液试验)把滤纸上的尔物进行稀释,稀释的方法是用加热到(50土5)℃的硫酸溶液洗涤三次,每次冲洗避为10mL~-15mL,并用同样温度的蒸焰水洗涤3次-4次,每欲水量为1(mL。把滤液和冲洗的水收巢到锥形烧瓶中。

把所得落液加热到(70二5)℃,并用高锰酸钾滴定直到出现不会消失的浅红致瑰色为止。B.3计算结果

碳酸钙百分数含量(X2)按式(B.1)计算:... V×0.005004×6.25×10+x1(XlX.

m(1- X)

式中;

一滴定用高谨酸钾溶液的休积,单位为mL;0.005004—相干1mL高锰酸钾溶液的碳酸钙质量,单为g:6.25-

把碳酸钙量换算成按A.3中称取的掺碳剂碳酸钙量的换算系数:饿—第A.3章中测定碳酸钡含量称出渗碳剂的质量,单位为X一掺碳剂中的含水量,呢,

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大十1%:JB/T 9203—2008

C.1仪器和试剂

C.1.1仪器为-般实验室器。

C.1.2试剂:

附录C

(规范性附录)Www.bzxZ.net

硫含量的测定方法

a)无水碳酸钠(GB/T639),分析纯,0.5%水溶液:b)高锰酸钾(GB/T643),分析纯:c)盐酸(GB/T622),分析纯

d)氯化钡(GB/T652),分析纯,2%水溶液。C.2分析步骤

取10g碳酸钠和10g高锰酸钾(称量误差不大于0.02g)放在钵体中研细、拌匀,加进约1g研成细木的渗碳剂(称量误差不大于0.0005g)。把混合物放人甘蜗,放人(有埚架)马弗炉中在(600土10)℃下烧结成块:从马弗炉中取出竭,置于空气巾冷却5min10min。用(50土5)℃的水冲洗埚中的烧结物质共洗两次,按15mL~20mL的批量分批在纸质过滤器上过滤,再用碳酸钠溶液分批洗涤两次,每批20mL,把滤液和冲洗用水收集到容积为250mL的杯中,再用盐酸酸化到加甲基橙溶液时呈酸性反应;加热至沸腾,加150mL加热至沸腾的氯化钡溶液,放置8h~10h。析出的渣用无灰过滤器过滤,用水分批洗漆3次~4次,每批15mL20mL,放人烘干起内,在105℃~110℃下进行烘于,然后把带沉渣的过滤器置于预先修整到固定质量的进埚内,再在马弗炉内(600土10)℃下锻烧到固定质量。同时,在相同条件下,以同等数量的试剂进行空自试验。C,3计算结果

硫含量(Xs)用百分数表示,按式(C.1)计算:X=(m-mz)x0.1373x100x100

m(100-x)

式中:

准确称出的渗碳剂质量,单位为g:m

基本试验中经过锻烧的残渣质量,单位为:0.1373—碳酸领重量换算成硫的质量的换算系数空白试验中经经锻烧的残渣质量,单位为g:一渗碳剂中的水质量份额,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得尺于0.01%。6

D.1仪器和试剂

D.1.1仪器为-般实验室仪器,

D.1.2试剂:

附录D

(规范性附录)

二氧化硅含量的测定方法

a)盐酸(GB/T622),分析纯,1:1稀释:b)碳酸钠(GB/T639),分析纯:c)硝酸银(GB/T 670),分析纯,0.Imol/L:液d)碳酸钾(GB/T 1379),分析纯。D.2 分析步骤

JB/T9203—2008

把约2g渗碳剂研成粉末(称量误差不大于0.02g),放入杯中小心地注入10mL稀盐酸和50mL水,用表坡璃把杯了盖起来,加热30min~40min(至CO2停止释山为止)。把不溶解的残渣滤山,分批用(50士5)℃的水洗涤四次,每批10mL~15mL,然后连同过滤器起放入陶瓷增埚,在烘于柜中105℃~110℃下进行烘干,再放入马弗炉中在(60010)℃下锻烧20min30min

把锻烧的残渣转人启金甘埚t,加人碳酸钾和碳酸钾等量混合物1g(称量误差不人于0.02g),布马弗炉中在(600=10)下锻烧。

把埚连同烧结物一起置于空气中冷却5min~10min,再把烧结物溶了2mL~3mL的(50±5)℃的水中,加上三滴浓盐酸,把溶液转注人蒸发血,2滴3滴浠盐酸,在水槽1蒸发重复进行2次3次,每次加3mL5mL热酸。

用4滴~5滴滞盐酸浸湿血中之物,经过30min将其溶于(50土5)C的水中,再进行过滤,用70℃~80℃C的水分批冲洗过滤器上的残渣,每批10mL~15mL.直至冲洗水的氯离子对硝酸银溶液阴性及应把过滤纸和残渣宵于蜗中:在烘T柜中105℃-110℃下进行烘T,然后在马弗炉中锻烧至稳定重量。瓷竭在使用前和时都要过秤《称量误差不大于0.0005g)D.3计算结果

二氧化硅含量(X4)用百分数表示,按式(D.1)计算:=×100×100

m(100-X)

式中:

m一锻烧后的残渣质量,单位为g:川—-秤出渗碳剂的质量,单位为g:X…渗碳剂中水含量,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大丁0.05究。7

JB/T9203—2008

E.1仪器

仪器为-…般实验室仪器。

E.2分析步骤

附录E

(规范性附录)

挥发物含量的测定

取Ig左右渗碳剂研成粉未,秤量误整不大于0.0(05g,放人埚,加盖盖紧,埚事先锻烧至稳定质量,

把邯埚放在支架上,仙埚的底部距马弗炉底板之间的距离为10mm20mm把措娲放在马弗炉内时,温度下降,经3min温度回升到500℃~550℃。考3min内温度达不到时,要重新进行。7min后,把时璃从炉内取出,先在空气中冷却5min,然庐放人干燥器中,并过秤。E.3结果计算

挥发物百分含量(X)按式(E.1)计算:Xs= (m-m)x100

式中:

一准确秤出渗碳剂的质量,单位为gm1—-锻烧后的残渣质量,单位为g:一渗碳剂中水含量,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大于0.6%,附录F

(规范性附录)

粒度组成的测定

F.1仪器

测定某一规定粒度级别时,应具备孔径和本档上、下限粒度直径相同的筛网。F.2测定步骤

取1000g左右的渗碳剂(称量误差不大于0.02g),放在粗孔径的筛网上,并使用权粗、细筛网上下登放,以100次/min的颠簸速率用手筛簸2minc筛后称粗、细筛网上的渗碳剂质量。F.3结果计算

规定粒度的百分含量(X)按式(F1)计算:8

推确秤出渗碳剂的质量,单位为:细筛网上渗碳剂质量,单位为g。m

mx10k)

大下规定粒度的百分含量(X)按式(F2)计算:=m×100

准确秤出渗碳剂的质量,单位为g:m2粗筛网上渗碳剂质量,单位为g。小于规定粒度的百分含最()按式(F3)计算:Xg-100-Xs-X

JB/T9203—2008

(E2】

取两次平行测定续果的算数平均值为分折的结果,两次平行测定结果之间的偏差不得人于0.5%,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备号:24502—2008

中华人民共和国机械行业标准

JB/T92032008

代替JB/T9203—1999

固体渗碳剂

Solid carburizer

2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

1范围

2规范性引用文件

3技术要求..

4分析方法,

5检验规则.

6包装、运输、贮存利标志..

谢录A(规范性附录)碳酸钩含量测定方法A.1仪器

A.2试剂.

A.3分析步骤

A.4 计算结果

附录B(规范性附录)碳酸钙含量的测定B.1仪器和试剂

B.2分析步骤..

B.3讨算结果

附录C(规范性附录)硫含量的测定方法C.1器和试剂

C.2分析步

C.3计算结果.

附录D(规范性附录)二氧化硅含量的测定方法D.1仪器和剂

D.2分析步骤..

D.3计算结果.

附录E(规范性附录)挥发物含量的测定E.1仪器

E.2分析步骤

E.3结果计算

附录F(规范性附录)粒度组成的测定F1

测定步骤,

F.3结果计算

表1固体渗碳剂中碳酸钡含量

表2固体渗碳剂颗粒尺寸.

表3固体渗碳剂中杂质含量,

JB/T9203--2008

JB/T9203—2008

本标准代替JBT9203—1999《固体渗碳剂》本标准与JB/T9203—1999相比,主要变化如下;一规范并标出了封面的各种信息:一调整并填充了“前言”中的相关要素:一一一规范了“规范性引用文件”的导语,调整了个别规范性引用文件级别、代号:-对计算公式中“式中”要素的顺序(见A.4、B.3、C.3、D.3、F3)进行了调整。本标准的附录A、附录B、附录C、附录D、附录E、附录F为规范性附录。本标准出中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:好富顿(深圳)有限公司、中国第一拖拉机集团有限公司:本标准主要起草人:姚继洪、王达生、张实地。本标准所代替标准的历次版本发布情况:ZB J36008—1988;

-JB/T9203--1999。

1范围

固体渗碳剂

JB/T92032008

标准规定了固体渗碳剂的技术要求、分析方法,检验规则及包装、运输、旷存和标志。本标推适用于低碳钢和低碳合金钢零件渗碳用的固体渗碳剂2规范性引用文件

下列文件中的条款通过本标准的引用而成本标推的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这此文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GR/T603

化学试剂试验方法所用制剂及制品的制备(GBT603-—2002,TSO6353-1:1982.NEQ)

GB/T 622

GR/T 625

GB/T631

GB/T 637

GB/T639

GB/T 642

GB/T643

GB/T652

GBT 670

GB/T 1272

GB/ 1397

YB/T1428

HG/T2759

HG/T3453

3技术要求

盐酸(GB/T622—2006,ISO6353-2:1983,NEQ)化学试剂

化学试剂

硫酸 (GB/T625—2007,1SO 6353-2:1983,NEQ)化学试剂

氢水(GB/T631—2007.ISO6353-2:1983,NEQ)化学试

五合水硫代硫酸钠(硫代硫酸钠)(GB/T637--2(06ISO6353-2:1983,化学试剂

化学试剂

化学试剂

无水碳酸钠(GB/T639--1986,egJSO6353-2:1983)重铬酸钾(GB/T642-1999,ne9 ISO 6353-2:1983)高锰酸钾(GB/T643—2008ISO6353-2:1983,NEQ)化学试剂

氯化锁(GB/T652—2003,ISO6353-2:1983:NEQ)化学试剂硝酸银(GB/T670—2007.ISO6353-2:1983NEQ)化学试剂

花学试剂

碘化钾(GB/T 1272—2007、ISO6353-2:1983.NEO)碳酸钾(GB/T1397--1995,eqvIS)6353-3:1987)炭素材料内在水分的测定

化学试剂可溶性淀粉

化学试剂草酸铵

3.1固体渗碳剂是山木炭(或其他供渗剂)碳酸韧(或其他催渗剂)、碳酸钙(填充剂)和适量粘结剂混台而成,碳酸钡应均匀地盖在本炭颗粒的表面,3.2固作渗碳剂中碳酸钡含量及炎别应符合表1的规定,表1固

固体渗碳剂中碳酸钡含量

磷酸钡含圣类别

碳酸钡含整

3.3固体渗碳剂颗粒尺寸及组别应符合表2规定。>7--12

3.4固体渗碳剂中规定粒度含量应不小于92%,大于规定粒度含量应不大于2%。3.5面体渗碳剂中碳酸钙含量应不大于2%,根据供需双力协议也可取消。>[2~17

JB/T92032008

固体渗碳剂中杂质含量应符合表3的规定。3.6

表2固体渗碳剂颗粒尺寸

粒度组别

颗粒尺寸

0.5 - 1.5

31.5--3.0

3.0 -6.(

注:特殊情况概据供需双方协议,其度可不在表中范围内,表 3 固体渗碳剂中杂质含量

杂质种类

二氧化硅

挥发物

注:所列含量应以无水渗碳剂换算。3.7

采用GS-X-X作为产品标记

用阿拉伯数字表示粒度组别

用罗马字母表示碳酸钡类别

6.0 -- 9.0

含量(%)

用汉语拼音字母G、S表示固体渗磁剂示例:固体渗碳剂含碳酸领大于12%~17%,粒度尺寸大于1.5mm--3mm的标记为:GS-Ill-2

单位:mm

9.0--12.0

3.8生产和使用固体渗碳剂的操作间,木炭尘埃含壁应小于10mg/m2,碳酸钡烟雾浓度应小于0.5mg/m

分析方法

碳酸锁含量的测定应符合附录A的规楚。碳酸钙含量的测定放符合附录B的规定。水分含量的测定应符合YB/T1428的规定。4.4

硫含量的测定应符合附录C的规定,4.5

二氧化硅含量的测定应符合附录D的规定,挥发物含量的测定应符合附录正的规定,粒度组成的测定应符合附录F的规定。5检验规则

取样时分别在袋(桶)中心线上、中、下位置取样,总量应不小于2kg5.1

5.2抽样数量:每批抽样10%,但不得少于三个包装单位。5.3抽验不合格时,应加倍复检,仍有不合格样品时,可认定该批产品不合格,2

6包装、运输、贮存和标志

JB/T9203—2008

穆碳剂必须以袋(桶)包装,并应有防潮措施,每袋(桶)渗碳剂重量不火于20kg。6.1

6.2运输过程中应保证渗碳剂不受潮、不损伤。渗碳剂应存放作通风干燥的库房内。6.3

6.4掺碳剂包装袋(桶)表面应注明产品名称、注册商标、规格、重量、牛产单位、出厂口期和防潮符号,包装内应有产品合格证、3

JB/T9203—2008

A.1仪器

器为一般实验室仪器。

A.2试剂

附录A

【规范性附录)

碳酸钡含盘测定方法

a)盐酸(GB/T622),分析纯,1:1稀释:b)氨水(GB/T631),分析纯;

c)1%酚指示液,按GB/T603规定配制;d)重铬酸钾(GB/T642),分析纯,0.1molL:溶液:e)硫代硫酸钠(GB/T637),分析纯,0.1mol/L:溶液:f)可溶性淀粉(HB/T2759),分析纯,0.5%溶液:g)碘化钾(GB/T1272),分析纯。A,3分析步骤

取已研成粉末的渗碳剂约2.5g,称量误差不大于0.0005g,效人穿积250mL的锥形烧瓶中,加人50mL(50土5)℃的水和50mL盐酸,用表玻璃盖上烧瓶,加热煮沸30min-~40min直到停止排出二氧化碳为止。然后把烧瓶中所含物用滤纸过滤,滤纸上的残余物用水冲洗3次~4次,每次用水量为15mlL~20mL,把滤液和冲洗的水搜集到250mI量瓶中,加水使溶液的表面达到标记处并仔细混合。用吸管把100mL的滤液移入250mL的锥形烧瓶中央加入还原酚酸的情说下,用氮水中和,直到呈弱的改瑰红色为止。再用滴定管加人40mL重铬酸钾溶液,并加热煮沸5min~1Umin。使烧瓶中的所含物冷却并过滤到250mL量瓶=,把滤纸冲洗2次~3次,每次用水量15mL~20mL,加水使溶液表通增到标记处并仔细地混合。该溶液必须保存起米以确定碳酸钡的含量取100mL的溶液,用吸移管移人容积为1000ml的锥形烧瓶,加人50ml盐酸和1.5g碘化钾,归塞子把烧瓶盖紧,把烧瓶中的所含物进行混合并停留5min10min,然后加水使烧瓶中溶液的体积增加到400mL~500ml,并在加人淀粉溶液的情况下用硫代硫酸钠溶液进行滴定,直到蓝色溶液转变为淡绿色为止。

A,4计算结果

碳酸钡的百分数含量(X)按式(A.1)讨算:Xi=(402.5V)x0.006579x2.5×100×100m(100-X)

式中:

40---重铬酸钾溶液体积,单位为g:2.5—核算工作溶液稀释的换算系数:V滴定剩余的重铬酸钾所消耗的硫代硫酸钠溶液体积,单位为mL;0.006579—相当于1mL重铬酸钾溶液的碳酸锁质量、单位为g:4

m——称出渗碳剂的质量,单位为g:X一-渗碳剂中的含水量,多,

JB/T9203—2008

取网次行测定结果的算数平均值为分析的结果,两次行测定结果之间的偏差不得大于5%。附录B

(规范性附录)

碳酸钙含量的测定

B.1器和试剂

B.1.1仪器为--股实验仪器。

B.1.2试剂:

a)草酸铵(HG/T3453),分析纯,饱和熔液;b)硝酸银(GB/T670),分析纯,0.1mo1/L:熔液:心)硫酸(GB/T625),分析纯,25%溶液:d)高锰酸钾(GB/T643),分析纯,0.1mol/L:溶液。B.2分析步骤

取100mL按附录A中A.3配制好的溶液,用吸移管移入辫积为250mL的烧杯中,加热至沸腾,加人10mL~20mL的加热到沸点的草酸敏辫液,并放置2h~3h把析出的残余物过滤,并用(50土5)C的水冲洗3次4次,每次水量为15ml~20mL,直到在冲洗的水中得到氧离子的阴性反虚为止(硝酸银溶液试验)把滤纸上的尔物进行稀释,稀释的方法是用加热到(50土5)℃的硫酸溶液洗涤三次,每次冲洗避为10mL~-15mL,并用同样温度的蒸焰水洗涤3次-4次,每欲水量为1(mL。把滤液和冲洗的水收巢到锥形烧瓶中。

把所得落液加热到(70二5)℃,并用高锰酸钾滴定直到出现不会消失的浅红致瑰色为止。B.3计算结果

碳酸钙百分数含量(X2)按式(B.1)计算:... V×0.005004×6.25×10+x1(XlX.

m(1- X)

式中;

一滴定用高谨酸钾溶液的休积,单位为mL;0.005004—相干1mL高锰酸钾溶液的碳酸钙质量,单为g:6.25-

把碳酸钙量换算成按A.3中称取的掺碳剂碳酸钙量的换算系数:饿—第A.3章中测定碳酸钡含量称出渗碳剂的质量,单位为X一掺碳剂中的含水量,呢,

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大十1%:JB/T 9203—2008

C.1仪器和试剂

C.1.1仪器为-般实验室器。

C.1.2试剂:

附录C

(规范性附录)Www.bzxZ.net

硫含量的测定方法

a)无水碳酸钠(GB/T639),分析纯,0.5%水溶液:b)高锰酸钾(GB/T643),分析纯:c)盐酸(GB/T622),分析纯

d)氯化钡(GB/T652),分析纯,2%水溶液。C.2分析步骤

取10g碳酸钠和10g高锰酸钾(称量误差不大于0.02g)放在钵体中研细、拌匀,加进约1g研成细木的渗碳剂(称量误差不大于0.0005g)。把混合物放人甘蜗,放人(有埚架)马弗炉中在(600土10)℃下烧结成块:从马弗炉中取出竭,置于空气巾冷却5min10min。用(50土5)℃的水冲洗埚中的烧结物质共洗两次,按15mL~20mL的批量分批在纸质过滤器上过滤,再用碳酸钠溶液分批洗涤两次,每批20mL,把滤液和冲洗用水收集到容积为250mL的杯中,再用盐酸酸化到加甲基橙溶液时呈酸性反应;加热至沸腾,加150mL加热至沸腾的氯化钡溶液,放置8h~10h。析出的渣用无灰过滤器过滤,用水分批洗漆3次~4次,每批15mL20mL,放人烘干起内,在105℃~110℃下进行烘于,然后把带沉渣的过滤器置于预先修整到固定质量的进埚内,再在马弗炉内(600土10)℃下锻烧到固定质量。同时,在相同条件下,以同等数量的试剂进行空自试验。C,3计算结果

硫含量(Xs)用百分数表示,按式(C.1)计算:X=(m-mz)x0.1373x100x100

m(100-x)

式中:

准确称出的渗碳剂质量,单位为g:m

基本试验中经过锻烧的残渣质量,单位为:0.1373—碳酸领重量换算成硫的质量的换算系数空白试验中经经锻烧的残渣质量,单位为g:一渗碳剂中的水质量份额,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得尺于0.01%。6

D.1仪器和试剂

D.1.1仪器为-般实验室仪器,

D.1.2试剂:

附录D

(规范性附录)

二氧化硅含量的测定方法

a)盐酸(GB/T622),分析纯,1:1稀释:b)碳酸钠(GB/T639),分析纯:c)硝酸银(GB/T 670),分析纯,0.Imol/L:液d)碳酸钾(GB/T 1379),分析纯。D.2 分析步骤

JB/T9203—2008

把约2g渗碳剂研成粉末(称量误差不大于0.02g),放入杯中小心地注入10mL稀盐酸和50mL水,用表坡璃把杯了盖起来,加热30min~40min(至CO2停止释山为止)。把不溶解的残渣滤山,分批用(50士5)℃的水洗涤四次,每批10mL~15mL,然后连同过滤器起放入陶瓷增埚,在烘于柜中105℃~110℃下进行烘干,再放入马弗炉中在(60010)℃下锻烧20min30min

把锻烧的残渣转人启金甘埚t,加人碳酸钾和碳酸钾等量混合物1g(称量误差不人于0.02g),布马弗炉中在(600=10)下锻烧。

把埚连同烧结物一起置于空气中冷却5min~10min,再把烧结物溶了2mL~3mL的(50±5)℃的水中,加上三滴浓盐酸,把溶液转注人蒸发血,2滴3滴浠盐酸,在水槽1蒸发重复进行2次3次,每次加3mL5mL热酸。

用4滴~5滴滞盐酸浸湿血中之物,经过30min将其溶于(50土5)C的水中,再进行过滤,用70℃~80℃C的水分批冲洗过滤器上的残渣,每批10mL~15mL.直至冲洗水的氯离子对硝酸银溶液阴性及应把过滤纸和残渣宵于蜗中:在烘T柜中105℃-110℃下进行烘T,然后在马弗炉中锻烧至稳定重量。瓷竭在使用前和时都要过秤《称量误差不大于0.0005g)D.3计算结果

二氧化硅含量(X4)用百分数表示,按式(D.1)计算:=×100×100

m(100-X)

式中:

m一锻烧后的残渣质量,单位为g:川—-秤出渗碳剂的质量,单位为g:X…渗碳剂中水含量,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大丁0.05究。7

JB/T9203—2008

E.1仪器

仪器为-…般实验室仪器。

E.2分析步骤

附录E

(规范性附录)

挥发物含量的测定

取Ig左右渗碳剂研成粉未,秤量误整不大于0.0(05g,放人埚,加盖盖紧,埚事先锻烧至稳定质量,

把邯埚放在支架上,仙埚的底部距马弗炉底板之间的距离为10mm20mm把措娲放在马弗炉内时,温度下降,经3min温度回升到500℃~550℃。考3min内温度达不到时,要重新进行。7min后,把时璃从炉内取出,先在空气中冷却5min,然庐放人干燥器中,并过秤。E.3结果计算

挥发物百分含量(X)按式(E.1)计算:Xs= (m-m)x100

式中:

一准确秤出渗碳剂的质量,单位为gm1—-锻烧后的残渣质量,单位为g:一渗碳剂中水含量,%。

取两次平行测定结果的算数平均值为分析的结果,两次平行测定结果之间的偏差不得大于0.6%,附录F

(规范性附录)

粒度组成的测定

F.1仪器

测定某一规定粒度级别时,应具备孔径和本档上、下限粒度直径相同的筛网。F.2测定步骤

取1000g左右的渗碳剂(称量误差不大于0.02g),放在粗孔径的筛网上,并使用权粗、细筛网上下登放,以100次/min的颠簸速率用手筛簸2minc筛后称粗、细筛网上的渗碳剂质量。F.3结果计算

规定粒度的百分含量(X)按式(F1)计算:8

推确秤出渗碳剂的质量,单位为:细筛网上渗碳剂质量,单位为g。m

mx10k)

大下规定粒度的百分含量(X)按式(F2)计算:=m×100

准确秤出渗碳剂的质量,单位为g:m2粗筛网上渗碳剂质量,单位为g。小于规定粒度的百分含最()按式(F3)计算:Xg-100-Xs-X

JB/T9203—2008

(E2】

取两次平行测定续果的算数平均值为分折的结果,两次平行测定结果之间的偏差不得人于0.5%,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T8521.1-2007 编织吊索 安全性 第1部分:一般用途合成纤维扁平吊装带

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7928-2014 工业阀门 供货要求

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8368.1-1996 电锤钻

- JB/T9272-1999 氨压力表

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3235-1999 人造金刚石烧结体磨耗比测定方法

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T7273.8-1994 背面波纹手轮

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2