- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 9197-2008 不锈钢和耐热钢热处理

标准号:

JB/T 9197-2008

标准名称:

不锈钢和耐热钢热处理

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

6.87 MB

替代情况:

替代JB/T 9197-1999

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了不锈钢和耐热钢热处理的方法及所用的设备、工艺、工艺材料、质量检验和安全技术。本标准适用于不锈钢和耐热钢处理。 JB/T 9197-2008 不锈钢和耐热钢热处理 JB/T9197-2008

部分标准内容:

ICS25.200

备案号:24498—2008

中华人民共和国机械行业标准

JB/T9197—2008

代替JB/T9197-1999

不锈钢和耐热钢热处理

Heat treating for stainless steel and heat-resisting steel2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

3术语和定义.

4不锈钢和耐热钢分类

5热处理方法选择

5.1热处理不可强化的不锈钢和耐热钢5.2热处理可强化的不锈钢和耐热钢、5.3焊接组合件

6设备

6.1加热设备

6.2冷却设备

6.3清洗设备

7工艺材料

8工艺过程

8.1清洗,

8.2装炉

预热:

加热:

热处理规范

质量检验.

安全技术

表1常用的不锈钢和耐热钢的钢号表2加热炉的分类及技术要求

表3常用的工艺材料的技术要求

表4保温时间的计算

表5工件形状系数.

表6不完全退火、去应力退火或高温回火及正火的热处理规范表7淬火或固溶处理、回火或时效的热处理规范JB/T9197-—2008

JB/T9197-2008

本标准代替JB/T9197—1999《不锈钢和耐热钢热处理》。本标准与JB/T9197—1999相比,主要变化如下:规范并标出了封面的各种信息。一调整并填充了“前言”中的相关要素。规范了“规范性引用文件”的导语及正确写法,增加了相关的“规范性引用文件”-对“术语”给出了英文名称;

在6.1.1末增加“各种加热设备应符合JB/T10175的规定”。-6.2.4改为“按JB/T10175的要求,淬火油槽的油温应保持在10℃~100℃之间。…….”。-增加“液态淬火冷却设备其他技术条件应符合JB/T10457的规定”(见6.2.6)。规范了表中“注”的写法(见表4)。将原标准的“8热处理规范”改为“9热处理规范”。本标准由中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:中国一航北京航空材料研究院、成都发动机公司。本标准主要起草人:梁志凯、董云国、臧兰英、戴舰、马学刚、赵振福。本标准所代替标准的历次版本发布情况:-ZBJ36017—1990;

-JB/T9197—1999。

1范围

不锈钢和耐热钢热处理

JB/T9197—2008

本标准规定了不锈钢和耐热钢热处理的方法及所用的设备、工艺、工艺材料、质量检验和安全技术。本标准适用于不锈钢和耐热钢热处理。2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T221钢铁产品牌号表示方法

GB/T394.1工业酒精

GB443L-AN全损耗系统用油

GB536液体无水铵(GB536—1988,negOCT6221:1982)GB/T1220不锈钢摔

GB/T1221

耐热钢棒

有关量、单位和符号的—般原则(GB3101—1993,eqvISO31-0:1992)GB31012

氢气第1部分:工业氢

GB/T3634.1

GB/T4237

GB/T4238

GB/T4842

不锈钢热轧钢板和钢带

耐热钢板和钢带

金属热处理工艺术语

GB/T7232

GB/T9452

GB15735

JB/T9202

JB/T10175

JB/T10457

3术语和定义

热处理炉有效加热区测定方法

金属热处理生产过程安全卫生要求热处理用盐

热处理质量控制要求

液态淬火冷却设备技术条件

GB/T7232中确立的以及下列术语和定义适用于本标准。3.1

热处理不可强化的钢nonhardeningsteeibyheattreatment不能用热处理的方法改变组织结构进行强化的钢。3.2

热处理可强化的钢hardeningsteelbyheattreatment可以用热处理方法改变组织结构进行强化的钢。3.3

调整热处理adjustingsolutiontreatment为改变沉淀硬化型不锈钢的马氏体转变点所进行的固溶处理。JB/T9197-2008

4不锈钢和耐热钢分类

4.1不锈钢和耐热钢牌号表示方法和化学成分,应符合GB/T221、GB/T1220、GB/T1221、GB/T3101、GB/T4237和GB/T4238的规定。

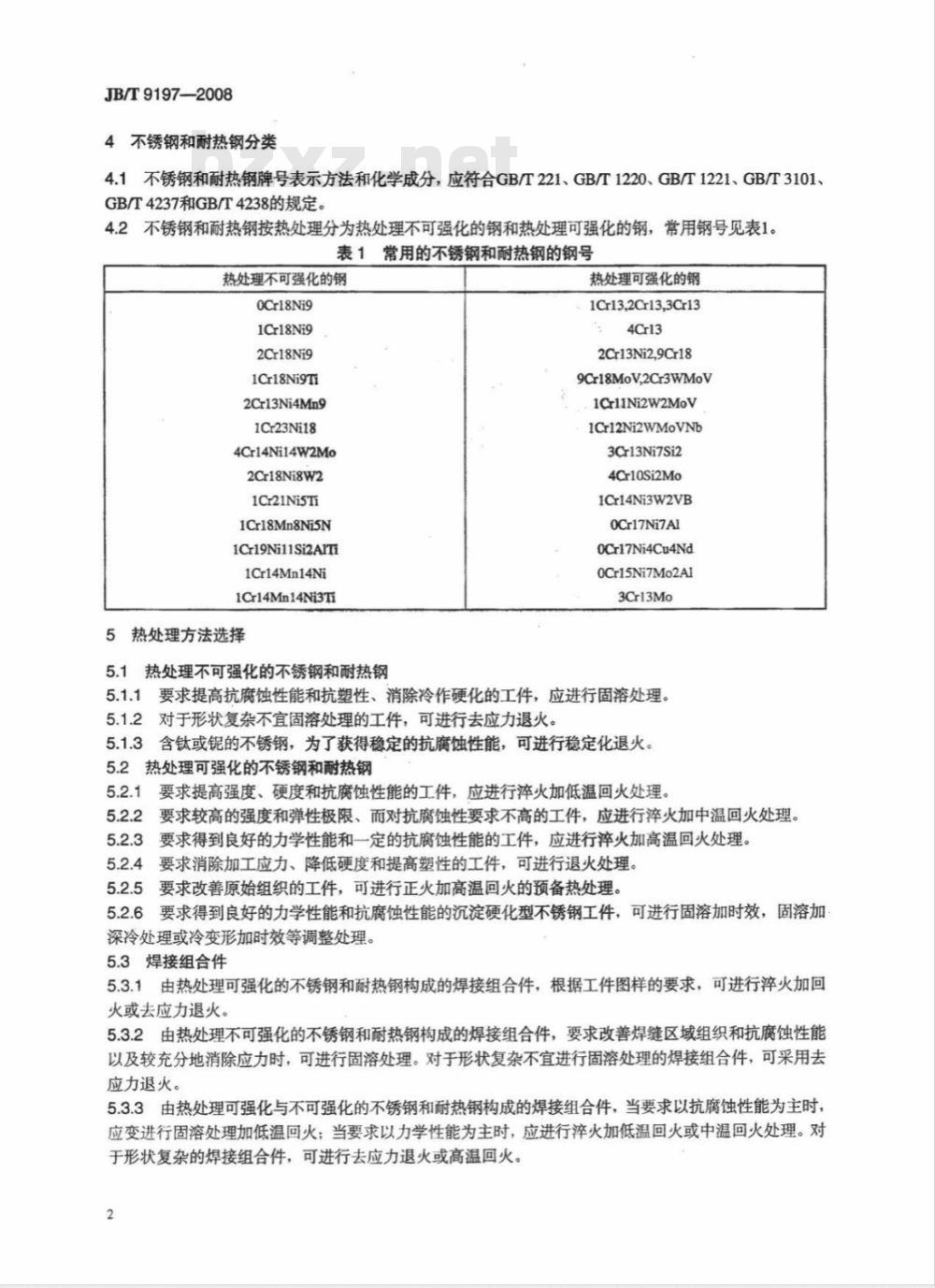

4.2不锈钢和耐热钢按热处理分为热处理不可强化的钢和热处理可强化的钢,常用钢号见表1。表1常用的不锈钢和耐热钢的钢号热处理不可强化的钢

OCr18Ni9

1Cr18Ni9

2Cr18Ni9

1Cr18Ni9Ti

2Cr13Ni4Mn9

1Ct23Ni18

4Cr14Ni14W2Mo

2Cr18Ni8W2

1C21Ni5Ti

1Cr18Mn8Ni5N

1Cr19Ni11Si2AITI

1Cr14Mn14Ni

1Cr14Mn14Ni3Ti

5热处理方法选择

5.1热处理不可强化的不锈钢和耐热钢热处理可强化的钢

1Cr13,2Cr13,3C13

2Cr13Ni2,9Cr18

9Cr18MoV,2Cr3WMoV

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

3Cr13Ni7Si2

4Cr10Si2Mo

1Cr14Ni3W2VB

0Cr17Ni7AI

OCr17Ni4Cu4Nd

0Cr15Ni7Mo2Al

3Cr13Mo

5.1.1要求提高抗腐蚀性能和抗塑性、消除冷作硬化的工件,应进行固溶处理5.1.2对于形状复杂不宜固溶处理的工件,可进行去应力退火。5.1.3含钛或锯的不锈钢,为了获得稳定的抗腐蚀性能,可进行稳定化退火。5.2热处理可强化的不锈钢和耐热钢5.2.1

要求提高强度、硬度和抗腐蚀性能的工件,应进行淬火加低温回火处理。5.2.2

要求较高的强度和弹性极限、而对抗腐蚀性要求不高的工件,应进行淬火加中温回火处理。5.2.3

要求得到良好的力学性能和一定的抗腐蚀性能的工件,应进行淬火加高温回火处理。5.2.4

要求消除加工应力、降低硬度和提高塑性的工件,可进行退火处理。5.2.5

要求改善原始组织的工件,可进行正火加高温回火的预备热处理。5.2.6要求得到良好的力学性能和抗腐蚀性能的沉淀硬化型不锈钢工件,可进行固溶加时效,固溶加深冷处理或冷变形加时效等调整处理。5.3焊接组合件

5.3.1由热处理可强化的不锈钢和耐热钢构成的焊接组合件,根据工件图样的要求,可进行淬火加回火或去应力退火。

5.3.2由热处理不可强化的不锈钢和耐热钢构成的焊接组合件,要求改善焊缝区域组织和抗腐蚀性能以及较充分地消除应力时,可进行固溶处理。对于形状复杂不宜进行固溶处理的焊接组合件,可采用去应力退火。

5.3.3由热处理可强化与不可强化的不锈钢和耐热钢构成的焊接组合件,当要求以抗腐蚀性能为主时,应变进行固溶处理加低温回火;当要求以力学性能为主时,应进行淬火加低温回火或中温回火处理。对于形状复杂的焊接组合件,可进行去应力退火或高温回火。2

6设备

6.1加热设备

JB/T91972008

6.1.1不锈钢和耐热钢工件可以用空气电阻炉、盐浴炉、保护气氛炉、真空炉等加热。对于具有成品尺寸的工件、薄壁工件、螺栓等,一般应在保护气氛炉、真空炉中加热,也可以用涂料保护在空气电阻炉中加热。各种加热设备应符合JB/T10175的规定。6.1.2各类加热设备应具备能自动调节、记录和超温报警的温度控制装置。6.1.3加热炉的分类及技术要求,应符合表2中IⅢI~IV设备的规定。表2加热炉的分类及技术要求

设备类型

有效加热区的温度的极限偏差

控温精度

仪表精度等级

(不低于)

记录纸读数

6.1.4加热炉有效加热区的测定方法、检验周期及检定设备的技术要求,按GB/T9452的规定执行。6.1.5保护气氛加热炉中的保护气氛应能调节和控制。保护气不能直接冲击工件。6.1.6真空热处理炉的压升率,在真空度高于0.13Pa的状态下,应小于1.33Pa/h;炉内真空度和气氛应能根据热处理工艺的要求进行调节。6.2冷却设备

6.2.1淬火槽的容积应保证在连续生产的条件下具有足够的冷却能力,并应备有槽盖。6.2.2火槽应具有冷却循环系统搅拌装置,必要时应具备加热装置,但不推荐用压缩空气搅拌。6.2.3在淬火槽内安装感温元件,其测温仪表的分辨力小于或等于5℃。6.2.4按JB/T10175的要求,淬火油槽的油温应保持在10℃~100℃之间。除非另有规定,淬火水槽的水温应保持在10℃~40℃之间。6.2.5盐浴加热用火槽用水应定期更换。6.2.6液态淬火冷却设备其他技术条件应符合JB/T10457的规定。6.3清洗设备

6.3.1洗涤槽或洗涤机应能满足工件洗涤质量的要求。6.3.2采用氯溶剂或对环境产生污染的其他化学溶剂洗涤时,洗涤槽或洗涤机应具备抽风和排污装置。7工艺材料

常用的工艺材料的技术要求应符合表3的规定。热处理保护涂料不应对工件产生不良影响,在热处理后应能很容易清除掉;交对环境不产生污染。表3常用的工艺材料的技术要求

技术条件

GB/T4842

纯度≥99.995%,氧<15×10~,水30×10-GB5361级

保护加热和冷却

保护加热与氮气混合使用

保护加热

JB/T9197—2008

氯化钠

氯化钾

氯化锁

洗涤剂

冷却油

有机淬火剂

8工艺过程

8.1清洗

表3(续)

技术条件

JB/T9202

GB/T394.1

GB443N15、N32

8.1.1工件及夹具在热处理前均应清除油污、残盐、油漆等外来物。用

淬火、回火冷却

8.1.2在真空炉中首次使用的夹具,应预先在低于工件所要求的真空度下进行除气净化处理。8.2装炉

8.2.1在热处理过程中容易产生畸变的工件,应在专用夹具上进行加热。8.2.2工件应置于有效加热区内。8.3预热

8.3.1对于形状复杂或截面有急剧变化以及有效厚度较大的工件,应进行预热。8.3.2预热的方法有:

a)一次预热为800℃;

b)二次预热为500℃~650℃和850℃;c)计算机限速升温。

8.4加热

根据工件的材料及对表面质量的要求,应正确选用加热设备、加热介质和加热方法8.4.1

8.4.2有凹槽、盲孔的工件,铸件和焊接件以及加工成形的不锈钢工件,一般不宜在盐浴中加热。8.4.3工件加热应有足够的保温时间。可根据工件的有效厚度和条件厚度(实际厚度乘以工件形状系数),参照表4和表5进行计算。表4保温时间的计算

工件厚度

加热设备

空气电炉

(保护气氛炉)

盐浴炉

真空炉

钣金、焊接件

正火、淬火或固溶

(5min~10min)+(0.5min/mm~

1min/mm)×8mm

不完全退火、去应力退火或高温回火棒、锻件

(10min30min)+(2min/mm

3min/mm)×mm

钣金、焊接件、棒、锻件

>300℃,(60min~80min)+

(1min/mm~3min/mm)×8mm

≤750℃,120min~180min

(5min~10min)+(0.5min/mm~

(15min20min)+(0.5min/mm~

(3min~5min)+(0.5min/mm~

1min/mm)X3mm

1min/mm)×&mm

≤750℃(10min15min)+(3min/mm~4min/mm)×Smm≤750℃(10min~15min)+(1min/mm~2min/mm)×8mm1min/mm)×8mm

(60min~80min)+(3min/mm~

4min/mm)×8mm

注1:真空炉中加热时间计算公式系指内热式真空炉:外热式真空炉加热时间可适当延长。注2:式中“8”为工件有效厚度或条件厚度,单位为mm。4

8.5冷却

正方体

表5工件形状系数

8.5.1马氏体不锈钢和耐热钢工件空冷时,应散放在干燥处。系

b≤2a:

2a两端开口短管:

一端封闭管:

长管或两端封闭管:

8.5.2马氏体不锈钢和耐热钢淬火冷至室温后方可进行清洗、深冷处理或回火。JB/T9197—2008

2.00~4.00

8.5.3马氏体不锈钢和耐热钢工件火后应及时回火,时间间隔一般不宜超过4h;含碳量较低、形状简单的工件,不应超过16h。

8.5.4由马氏体不锈钢和耐热钢组成的焊接组合件,焊接和其后的热处理之间的时间间隔不应超过4h。8.6清理

8.6.1热处理后可根据工件要求和表面状况采用碱液、水溶性清洗剂、氯溶剂及喷砂、喷丸等方法进行清理。

8.6.2不锈钢和耐热钢工件,尤其是焊接组合件,热处理后一般不宜采用酸洗的方法进行清理。8.7校正

8.7.1工件应采用静负荷进行校正,一般不宜局部敲击。8.7.2马氏体不锈钢和耐热钢工件校正后,应在低于原回火温度的条件下进行去应力退火。8.7.3形状复杂或尺寸要求严格的工件在回火时,用定形夹具结合回火进行校正。8.7.4奥氏体不锈钢工件校正后,在300℃以下进行去应力退火。9热处理规范

不锈钢和耐热钢的热处理规范见表6和表7。JB/T9197-2008

表6不完全退火、去应力退火或高温回火及正火的热处理规范不完全退火

2Cr13Ni2

1Cr17Ni2

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

1CR14Ni3W2VB

9Cr13MoV

3Cr13Ni7Si2

4Cr10Si2Mo

2Cr3WMoV

3Cr13Mo

加热温度

730~780

830~900

870900

840~860

880~920

等温退火

870~900

注:炉冷至600℃以下空冷。

≤229

≤170

≤187

≤206

≤229

206~285

≤269

≤241

加热温度

900~1010

11401160

930950

去应力退火或高温回火

加热温度

730~780

670~690

730~750

680~720

670~690

730~790

淬火并退火与回火:1040℃~1070℃,水冷,860℃880℃,保温6h,随炉冷却至300℃后空冷,600℃~680℃空冷。保温1h,随炉冷却至750℃,保温3h~退火:1000~1040℃,

4h,空冷

1040~1060

740~760

730~780

回火或时效的热处理规范

表7淬火或固溶处理、

淬火或固溶处理

加热温度

油或空气

10001050

980~1050

油或空气

≤229

≤254

≤285

197~269

229~320

197~254

≤269

≤254

197~269

187~269

≤269

按硬度选择的回火或时效规范

按强度选择的回火或时效规范

抗拉强度

780~980

880~1080

980~1180

1080~1270

690~880

880~1080

980~1180

1080~1270

1180~1370

回火或时

效温度

580~650

560~620

550~580

520~560

640~690

560~640

540~590

520~560

500~540

油或水

布氏硬度HB

254~302

285~341

354~362

341~388

229~269

254~285

285~341

341~388

388~445

回火或时

效温度

580~650

560~620

550~580

520~560

650~690

600~650

570~600

540~570空气

510~540

2Cr13Ni2

1Cr17Ni2

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

1Cr14Ni3W2VB

9Cr18b

9Cr18Movb

3Cr13Ni7Si2°

淬火或固溶处理

加热温度

980~1050

1000~1050

1000~1020

900~930

9500~1040

990~1010

1140~1160

1040~1060

1010~1070

1050~1070

790~810

表7(续)

按强度选择的回火或时效规范

回火或时

抗拉强度

880~1080

980~1180

油或空气

油或空气

油或空气

油或空气

油或空气

油或空气

1080~1270

1180~1370

1270~1470

980~1180

1080~1270

1180~1370

1270~1470

1370~1570

880~1080

980~1180

1080~1270

1180~1370

1370~1570

690~880

780~980

880~1080

980~1180

1080~1270

880~1080

880~1080

效温度

580~620

560~610

550~600

540~590

530~570

590~640

570~620

550~600

540~580

300~357

580~680

540~630

520~580

500~540

580~680

590~650

540~600

500~560

480~547

300~360

680~740

640~680

550~590

680~740

640~680

570~600

600~680

500~600

油或水

油或水

油或水

油或水

JB/T9197—2008

按硬度选择的回火或时效规范

回火或时

布氏硬度HB

254~285

285~341

341~388

388~445

445~514

285~341

341~388

388~445

445~514

269~302

285~362

302~388

362~445

≥44HRC

229~269

254~302

285~341

320~375

241~258

269~320

311~388

241~258

269~320

320~401

285~341

330~388

50HRC~55HRC

>55HRC

50HRC~55HRC

>55HRC

341~401

效温度

620~680

580~610

550~600

520~570

500~530

600~650

570~610油或

530~580|空气

300~370

580~680

540~630

520~580

500~540

580~700

600~680

520~580

480~540

680~740

650~710

550~590

680~740

650~710

570~600

600~680

550~600

250~380

160~250

260~320

160~250

JB/T9197—2008

4Cr10Si2Mo

2Cr3WMoV

OCr18Ni9

1Cr18Ni9

2Cr18Ni9

1Cr18Ni9Tid

2Cr13Ni4Mn9

4Cr14Ni4W2Mo

2Cr18Ni8W2

1Cr21Ni5Ti

1Cr18Mn8Ni5N

1Cr19Ni11Si4AITi

1Cr14Mn14Ni

1Cr14Mn14Ni3Ti

1Cr23Ni8

OCr17Ni4Cu4Nb

0CT17Ni7A

0Cr15Ni7Mo2Alf

淬火或固溶处理

加热温度

1010~1050

10301080

1050~1100

1050~1150

1100~1150

1050~1150

1120~1150

1040~1060

1020~1060

9501050

940~960

1060~1080

980~1020

1000~1150

1050~1100

10501150

1030~1050

1:1050~1070

表7(续)

按强度选择的回火或时效规范

回火或时

抗拉强度

油或空气

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水bZxz.net

空气或水

空气或水

空气或水

L:1050~1070

空气或水

在保证强度和硬度的前提下,回火温度可适当调整。当采用上限淬火温度时,可进行深冷处理,并低温回火。6

效温度

660~700

580~620

550580

500~550

480~500

按硬度选择的回火或时效规范

回火或时

布氏硬度HB

302~341

285~341

197~285

179~285

≤276

234~276

效温度”

700760空气

660~700空气

620~680

810~830

640~660

810~830

30HRC~35HRC

600~620

35HRC~40HRC

550~580

38HRC~43HRC

500~550

41HRC~45HRC

≥39HRC

≥41HRC

≥40HRC

≥41HRC

460500

可采用930℃~990℃率火或850℃~900℃稳定化退火。淬火前应经1040℃~1070℃,水冷,860℃~880℃保温6h,随炉冷却至300℃空冷,600℃~680℃空冷。如工件要冷变形时,应适当提高固溶温度,进行调整处理,然后再进行回火处理。I处理后可进行冷变形。II或IⅢI为连续进行的热处理工艺:空气

I1050℃~1070℃(空气或水)+760℃×90min(空气)+565℃回火×90min(空气);I11050℃~1070℃(空气或水)+950℃×10min(空气)+深冷处理-70℃×8h,恢复至室温后再加热到510℃回火×(30min~60min),空冷。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:24498—2008

中华人民共和国机械行业标准

JB/T9197—2008

代替JB/T9197-1999

不锈钢和耐热钢热处理

Heat treating for stainless steel and heat-resisting steel2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

3术语和定义.

4不锈钢和耐热钢分类

5热处理方法选择

5.1热处理不可强化的不锈钢和耐热钢5.2热处理可强化的不锈钢和耐热钢、5.3焊接组合件

6设备

6.1加热设备

6.2冷却设备

6.3清洗设备

7工艺材料

8工艺过程

8.1清洗,

8.2装炉

预热:

加热:

热处理规范

质量检验.

安全技术

表1常用的不锈钢和耐热钢的钢号表2加热炉的分类及技术要求

表3常用的工艺材料的技术要求

表4保温时间的计算

表5工件形状系数.

表6不完全退火、去应力退火或高温回火及正火的热处理规范表7淬火或固溶处理、回火或时效的热处理规范JB/T9197-—2008

JB/T9197-2008

本标准代替JB/T9197—1999《不锈钢和耐热钢热处理》。本标准与JB/T9197—1999相比,主要变化如下:规范并标出了封面的各种信息。一调整并填充了“前言”中的相关要素。规范了“规范性引用文件”的导语及正确写法,增加了相关的“规范性引用文件”-对“术语”给出了英文名称;

在6.1.1末增加“各种加热设备应符合JB/T10175的规定”。-6.2.4改为“按JB/T10175的要求,淬火油槽的油温应保持在10℃~100℃之间。…….”。-增加“液态淬火冷却设备其他技术条件应符合JB/T10457的规定”(见6.2.6)。规范了表中“注”的写法(见表4)。将原标准的“8热处理规范”改为“9热处理规范”。本标准由中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:中国一航北京航空材料研究院、成都发动机公司。本标准主要起草人:梁志凯、董云国、臧兰英、戴舰、马学刚、赵振福。本标准所代替标准的历次版本发布情况:-ZBJ36017—1990;

-JB/T9197—1999。

1范围

不锈钢和耐热钢热处理

JB/T9197—2008

本标准规定了不锈钢和耐热钢热处理的方法及所用的设备、工艺、工艺材料、质量检验和安全技术。本标准适用于不锈钢和耐热钢热处理。2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T221钢铁产品牌号表示方法

GB/T394.1工业酒精

GB443L-AN全损耗系统用油

GB536液体无水铵(GB536—1988,negOCT6221:1982)GB/T1220不锈钢摔

GB/T1221

耐热钢棒

有关量、单位和符号的—般原则(GB3101—1993,eqvISO31-0:1992)GB31012

氢气第1部分:工业氢

GB/T3634.1

GB/T4237

GB/T4238

GB/T4842

不锈钢热轧钢板和钢带

耐热钢板和钢带

金属热处理工艺术语

GB/T7232

GB/T9452

GB15735

JB/T9202

JB/T10175

JB/T10457

3术语和定义

热处理炉有效加热区测定方法

金属热处理生产过程安全卫生要求热处理用盐

热处理质量控制要求

液态淬火冷却设备技术条件

GB/T7232中确立的以及下列术语和定义适用于本标准。3.1

热处理不可强化的钢nonhardeningsteeibyheattreatment不能用热处理的方法改变组织结构进行强化的钢。3.2

热处理可强化的钢hardeningsteelbyheattreatment可以用热处理方法改变组织结构进行强化的钢。3.3

调整热处理adjustingsolutiontreatment为改变沉淀硬化型不锈钢的马氏体转变点所进行的固溶处理。JB/T9197-2008

4不锈钢和耐热钢分类

4.1不锈钢和耐热钢牌号表示方法和化学成分,应符合GB/T221、GB/T1220、GB/T1221、GB/T3101、GB/T4237和GB/T4238的规定。

4.2不锈钢和耐热钢按热处理分为热处理不可强化的钢和热处理可强化的钢,常用钢号见表1。表1常用的不锈钢和耐热钢的钢号热处理不可强化的钢

OCr18Ni9

1Cr18Ni9

2Cr18Ni9

1Cr18Ni9Ti

2Cr13Ni4Mn9

1Ct23Ni18

4Cr14Ni14W2Mo

2Cr18Ni8W2

1C21Ni5Ti

1Cr18Mn8Ni5N

1Cr19Ni11Si2AITI

1Cr14Mn14Ni

1Cr14Mn14Ni3Ti

5热处理方法选择

5.1热处理不可强化的不锈钢和耐热钢热处理可强化的钢

1Cr13,2Cr13,3C13

2Cr13Ni2,9Cr18

9Cr18MoV,2Cr3WMoV

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

3Cr13Ni7Si2

4Cr10Si2Mo

1Cr14Ni3W2VB

0Cr17Ni7AI

OCr17Ni4Cu4Nd

0Cr15Ni7Mo2Al

3Cr13Mo

5.1.1要求提高抗腐蚀性能和抗塑性、消除冷作硬化的工件,应进行固溶处理5.1.2对于形状复杂不宜固溶处理的工件,可进行去应力退火。5.1.3含钛或锯的不锈钢,为了获得稳定的抗腐蚀性能,可进行稳定化退火。5.2热处理可强化的不锈钢和耐热钢5.2.1

要求提高强度、硬度和抗腐蚀性能的工件,应进行淬火加低温回火处理。5.2.2

要求较高的强度和弹性极限、而对抗腐蚀性要求不高的工件,应进行淬火加中温回火处理。5.2.3

要求得到良好的力学性能和一定的抗腐蚀性能的工件,应进行淬火加高温回火处理。5.2.4

要求消除加工应力、降低硬度和提高塑性的工件,可进行退火处理。5.2.5

要求改善原始组织的工件,可进行正火加高温回火的预备热处理。5.2.6要求得到良好的力学性能和抗腐蚀性能的沉淀硬化型不锈钢工件,可进行固溶加时效,固溶加深冷处理或冷变形加时效等调整处理。5.3焊接组合件

5.3.1由热处理可强化的不锈钢和耐热钢构成的焊接组合件,根据工件图样的要求,可进行淬火加回火或去应力退火。

5.3.2由热处理不可强化的不锈钢和耐热钢构成的焊接组合件,要求改善焊缝区域组织和抗腐蚀性能以及较充分地消除应力时,可进行固溶处理。对于形状复杂不宜进行固溶处理的焊接组合件,可采用去应力退火。

5.3.3由热处理可强化与不可强化的不锈钢和耐热钢构成的焊接组合件,当要求以抗腐蚀性能为主时,应变进行固溶处理加低温回火;当要求以力学性能为主时,应进行淬火加低温回火或中温回火处理。对于形状复杂的焊接组合件,可进行去应力退火或高温回火。2

6设备

6.1加热设备

JB/T91972008

6.1.1不锈钢和耐热钢工件可以用空气电阻炉、盐浴炉、保护气氛炉、真空炉等加热。对于具有成品尺寸的工件、薄壁工件、螺栓等,一般应在保护气氛炉、真空炉中加热,也可以用涂料保护在空气电阻炉中加热。各种加热设备应符合JB/T10175的规定。6.1.2各类加热设备应具备能自动调节、记录和超温报警的温度控制装置。6.1.3加热炉的分类及技术要求,应符合表2中IⅢI~IV设备的规定。表2加热炉的分类及技术要求

设备类型

有效加热区的温度的极限偏差

控温精度

仪表精度等级

(不低于)

记录纸读数

6.1.4加热炉有效加热区的测定方法、检验周期及检定设备的技术要求,按GB/T9452的规定执行。6.1.5保护气氛加热炉中的保护气氛应能调节和控制。保护气不能直接冲击工件。6.1.6真空热处理炉的压升率,在真空度高于0.13Pa的状态下,应小于1.33Pa/h;炉内真空度和气氛应能根据热处理工艺的要求进行调节。6.2冷却设备

6.2.1淬火槽的容积应保证在连续生产的条件下具有足够的冷却能力,并应备有槽盖。6.2.2火槽应具有冷却循环系统搅拌装置,必要时应具备加热装置,但不推荐用压缩空气搅拌。6.2.3在淬火槽内安装感温元件,其测温仪表的分辨力小于或等于5℃。6.2.4按JB/T10175的要求,淬火油槽的油温应保持在10℃~100℃之间。除非另有规定,淬火水槽的水温应保持在10℃~40℃之间。6.2.5盐浴加热用火槽用水应定期更换。6.2.6液态淬火冷却设备其他技术条件应符合JB/T10457的规定。6.3清洗设备

6.3.1洗涤槽或洗涤机应能满足工件洗涤质量的要求。6.3.2采用氯溶剂或对环境产生污染的其他化学溶剂洗涤时,洗涤槽或洗涤机应具备抽风和排污装置。7工艺材料

常用的工艺材料的技术要求应符合表3的规定。热处理保护涂料不应对工件产生不良影响,在热处理后应能很容易清除掉;交对环境不产生污染。表3常用的工艺材料的技术要求

技术条件

GB/T4842

纯度≥99.995%,氧<15×10~,水30×10-GB5361级

保护加热和冷却

保护加热与氮气混合使用

保护加热

JB/T9197—2008

氯化钠

氯化钾

氯化锁

洗涤剂

冷却油

有机淬火剂

8工艺过程

8.1清洗

表3(续)

技术条件

JB/T9202

GB/T394.1

GB443N15、N32

8.1.1工件及夹具在热处理前均应清除油污、残盐、油漆等外来物。用

淬火、回火冷却

8.1.2在真空炉中首次使用的夹具,应预先在低于工件所要求的真空度下进行除气净化处理。8.2装炉

8.2.1在热处理过程中容易产生畸变的工件,应在专用夹具上进行加热。8.2.2工件应置于有效加热区内。8.3预热

8.3.1对于形状复杂或截面有急剧变化以及有效厚度较大的工件,应进行预热。8.3.2预热的方法有:

a)一次预热为800℃;

b)二次预热为500℃~650℃和850℃;c)计算机限速升温。

8.4加热

根据工件的材料及对表面质量的要求,应正确选用加热设备、加热介质和加热方法8.4.1

8.4.2有凹槽、盲孔的工件,铸件和焊接件以及加工成形的不锈钢工件,一般不宜在盐浴中加热。8.4.3工件加热应有足够的保温时间。可根据工件的有效厚度和条件厚度(实际厚度乘以工件形状系数),参照表4和表5进行计算。表4保温时间的计算

工件厚度

加热设备

空气电炉

(保护气氛炉)

盐浴炉

真空炉

钣金、焊接件

正火、淬火或固溶

(5min~10min)+(0.5min/mm~

1min/mm)×8mm

不完全退火、去应力退火或高温回火棒、锻件

(10min30min)+(2min/mm

3min/mm)×mm

钣金、焊接件、棒、锻件

>300℃,(60min~80min)+

(1min/mm~3min/mm)×8mm

≤750℃,120min~180min

(5min~10min)+(0.5min/mm~

(15min20min)+(0.5min/mm~

(3min~5min)+(0.5min/mm~

1min/mm)X3mm

1min/mm)×&mm

≤750℃(10min15min)+(3min/mm~4min/mm)×Smm≤750℃(10min~15min)+(1min/mm~2min/mm)×8mm1min/mm)×8mm

(60min~80min)+(3min/mm~

4min/mm)×8mm

注1:真空炉中加热时间计算公式系指内热式真空炉:外热式真空炉加热时间可适当延长。注2:式中“8”为工件有效厚度或条件厚度,单位为mm。4

8.5冷却

正方体

表5工件形状系数

8.5.1马氏体不锈钢和耐热钢工件空冷时,应散放在干燥处。系

b≤2a:

2a

一端封闭管:

长管或两端封闭管:

8.5.2马氏体不锈钢和耐热钢淬火冷至室温后方可进行清洗、深冷处理或回火。JB/T9197—2008

2.00~4.00

8.5.3马氏体不锈钢和耐热钢工件火后应及时回火,时间间隔一般不宜超过4h;含碳量较低、形状简单的工件,不应超过16h。

8.5.4由马氏体不锈钢和耐热钢组成的焊接组合件,焊接和其后的热处理之间的时间间隔不应超过4h。8.6清理

8.6.1热处理后可根据工件要求和表面状况采用碱液、水溶性清洗剂、氯溶剂及喷砂、喷丸等方法进行清理。

8.6.2不锈钢和耐热钢工件,尤其是焊接组合件,热处理后一般不宜采用酸洗的方法进行清理。8.7校正

8.7.1工件应采用静负荷进行校正,一般不宜局部敲击。8.7.2马氏体不锈钢和耐热钢工件校正后,应在低于原回火温度的条件下进行去应力退火。8.7.3形状复杂或尺寸要求严格的工件在回火时,用定形夹具结合回火进行校正。8.7.4奥氏体不锈钢工件校正后,在300℃以下进行去应力退火。9热处理规范

不锈钢和耐热钢的热处理规范见表6和表7。JB/T9197-2008

表6不完全退火、去应力退火或高温回火及正火的热处理规范不完全退火

2Cr13Ni2

1Cr17Ni2

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

1CR14Ni3W2VB

9Cr13MoV

3Cr13Ni7Si2

4Cr10Si2Mo

2Cr3WMoV

3Cr13Mo

加热温度

730~780

830~900

870900

840~860

880~920

等温退火

870~900

注:炉冷至600℃以下空冷。

≤229

≤170

≤187

≤206

≤229

206~285

≤269

≤241

加热温度

900~1010

11401160

930950

去应力退火或高温回火

加热温度

730~780

670~690

730~750

680~720

670~690

730~790

淬火并退火与回火:1040℃~1070℃,水冷,860℃880℃,保温6h,随炉冷却至300℃后空冷,600℃~680℃空冷。保温1h,随炉冷却至750℃,保温3h~退火:1000~1040℃,

4h,空冷

1040~1060

740~760

730~780

回火或时效的热处理规范

表7淬火或固溶处理、

淬火或固溶处理

加热温度

油或空气

10001050

980~1050

油或空气

≤229

≤254

≤285

197~269

229~320

197~254

≤269

≤254

197~269

187~269

≤269

按硬度选择的回火或时效规范

按强度选择的回火或时效规范

抗拉强度

780~980

880~1080

980~1180

1080~1270

690~880

880~1080

980~1180

1080~1270

1180~1370

回火或时

效温度

580~650

560~620

550~580

520~560

640~690

560~640

540~590

520~560

500~540

油或水

布氏硬度HB

254~302

285~341

354~362

341~388

229~269

254~285

285~341

341~388

388~445

回火或时

效温度

580~650

560~620

550~580

520~560

650~690

600~650

570~600

540~570空气

510~540

2Cr13Ni2

1Cr17Ni2

1Cr11Ni2W2MoV

1Cr12Ni2WMoVNb

1Cr14Ni3W2VB

9Cr18b

9Cr18Movb

3Cr13Ni7Si2°

淬火或固溶处理

加热温度

980~1050

1000~1050

1000~1020

900~930

9500~1040

990~1010

1140~1160

1040~1060

1010~1070

1050~1070

790~810

表7(续)

按强度选择的回火或时效规范

回火或时

抗拉强度

880~1080

980~1180

油或空气

油或空气

油或空气

油或空气

油或空气

油或空气

1080~1270

1180~1370

1270~1470

980~1180

1080~1270

1180~1370

1270~1470

1370~1570

880~1080

980~1180

1080~1270

1180~1370

1370~1570

690~880

780~980

880~1080

980~1180

1080~1270

880~1080

880~1080

效温度

580~620

560~610

550~600

540~590

530~570

590~640

570~620

550~600

540~580

300~357

580~680

540~630

520~580

500~540

580~680

590~650

540~600

500~560

480~547

300~360

680~740

640~680

550~590

680~740

640~680

570~600

600~680

500~600

油或水

油或水

油或水

油或水

JB/T9197—2008

按硬度选择的回火或时效规范

回火或时

布氏硬度HB

254~285

285~341

341~388

388~445

445~514

285~341

341~388

388~445

445~514

269~302

285~362

302~388

362~445

≥44HRC

229~269

254~302

285~341

320~375

241~258

269~320

311~388

241~258

269~320

320~401

285~341

330~388

50HRC~55HRC

>55HRC

50HRC~55HRC

>55HRC

341~401

效温度

620~680

580~610

550~600

520~570

500~530

600~650

570~610油或

530~580|空气

300~370

580~680

540~630

520~580

500~540

580~700

600~680

520~580

480~540

680~740

650~710

550~590

680~740

650~710

570~600

600~680

550~600

250~380

160~250

260~320

160~250

JB/T9197—2008

4Cr10Si2Mo

2Cr3WMoV

OCr18Ni9

1Cr18Ni9

2Cr18Ni9

1Cr18Ni9Tid

2Cr13Ni4Mn9

4Cr14Ni4W2Mo

2Cr18Ni8W2

1Cr21Ni5Ti

1Cr18Mn8Ni5N

1Cr19Ni11Si4AITi

1Cr14Mn14Ni

1Cr14Mn14Ni3Ti

1Cr23Ni8

OCr17Ni4Cu4Nb

0CT17Ni7A

0Cr15Ni7Mo2Alf

淬火或固溶处理

加热温度

1010~1050

10301080

1050~1100

1050~1150

1100~1150

1050~1150

1120~1150

1040~1060

1020~1060

9501050

940~960

1060~1080

980~1020

1000~1150

1050~1100

10501150

1030~1050

1:1050~1070

表7(续)

按强度选择的回火或时效规范

回火或时

抗拉强度

油或空气

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水

空气或水bZxz.net

空气或水

空气或水

空气或水

L:1050~1070

空气或水

在保证强度和硬度的前提下,回火温度可适当调整。当采用上限淬火温度时,可进行深冷处理,并低温回火。6

效温度

660~700

580~620

550580

500~550

480~500

按硬度选择的回火或时效规范

回火或时

布氏硬度HB

302~341

285~341

197~285

179~285

≤276

234~276

效温度”

700760空气

660~700空气

620~680

810~830

640~660

810~830

30HRC~35HRC

600~620

35HRC~40HRC

550~580

38HRC~43HRC

500~550

41HRC~45HRC

≥39HRC

≥41HRC

≥40HRC

≥41HRC

460500

可采用930℃~990℃率火或850℃~900℃稳定化退火。淬火前应经1040℃~1070℃,水冷,860℃~880℃保温6h,随炉冷却至300℃空冷,600℃~680℃空冷。如工件要冷变形时,应适当提高固溶温度,进行调整处理,然后再进行回火处理。I处理后可进行冷变形。II或IⅢI为连续进行的热处理工艺:空气

I1050℃~1070℃(空气或水)+760℃×90min(空气)+565℃回火×90min(空气);I11050℃~1070℃(空气或水)+950℃×10min(空气)+深冷处理-70℃×8h,恢复至室温后再加热到510℃回火×(30min~60min),空冷。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: JB/T 8929-2008 深层渗碳

- 下一篇: JB/T 9198-2008 盐浴硫氮碳共渗

- 热门标准

- 机械行业标准(JB)

- JB/T8521.1-2007 编织吊索 安全性 第1部分:一般用途合成纤维扁平吊装带

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7928-2014 工业阀门 供货要求

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8368.1-1996 电锤钻

- JB/T9272-1999 氨压力表

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3235-1999 人造金刚石烧结体磨耗比测定方法

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T7273.8-1994 背面波纹手轮

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2