- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 8363-2007 铁素体钢落锤撕裂试验方法

标准号:

GB/T 8363-2007

标准名称:

铁素体钢落锤撕裂试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1987-12-07 -

实施日期:

2008-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

475.70 KB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

替代情况:

替代GB/T 8363-1987采标情况:

ASTM E436-2003,NEQ API RP 5L3-1996,NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁素体钢落锤撕裂试验方法的原理、术语和定义、试样、试验设备、试验步骤、试验结果评定和试验报告。 GB/T 8363-2007 铁素体钢落锤撕裂试验方法 GB/T8363-2007

部分标准内容:

ICS 77.040.10

中华人民共和国国家标准

GB/T8363—2007

代替GB/T8363—1987

铁素体钢落锤撕裂试验方法

Test method for drop-weight tear tests of steel products2007-10-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-04-01实施

GB/T 8363—2007

本标准参照美国材料与试验协会标准ASTME436:2003《铁素体钢落锤撕裂试验方法》与美国石油协会标准APIRP5L3:1996《管线管落锤撕裂试验推荐作法》,并结合当前石油天然气输送钢管落锤撕裂试验时遇到的异常断口处理情况,对GB/T8363一1987《铁素体钢落锤撕裂试验方法》进行修订。本标准代替GB/T8363--1987《铁素体钢落锤撕裂试验方法》,与GB/T8363—1987相比,主要技术内容有如下变化:

修改了范围;

增加了规范性引用文件;

增加了试验原理;

修改了术语及定义;

修改了试样尺寸,增加了人字型缺口试样;修改选用试验机能量的方法;

修改了支座尺寸与硬度;

增加了冲击速度的上限;

修改了试样保温时间;

增加了厚度≥19.0mm试样计算剪切面积百分数的公式;修改了试样判废条件;

增加了试验结果的准确度;

将原附录A的内容放到正文中;

在现附录A中增加了管线钢试样断口出现分离面的处理方法与试样异常断口的评定方法。本标准的附录A为规范性附录。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:宝山钢铁股份有限公司、武汉钢铁(集团)公司、钢铁研究总院、深圳市新三思材料检测有限公司,中国天然气集团公司石油管材研究所、合肥通用机械研究院、威海市试验机制造有限公司。

本标准主要起草人:丁富连、李荣锋、高怡斐、安建平、陈宏达、章小浒、姜福堂。本标准所代替标准的历次版本发布情况:GB/T8363-1987。

1范围

铁素体钢落锤撕裂试验方法

GB/T8363—2007

本标准规定了铁素体钢落锤撕裂试验方法的原理、术语和定义、试样、试验设备、试验步骤、试验结果评定和试验报告。

本标准适用于测定壁厚不大于40mm的输送钢管或厚度3mm~40mm的铁素体钢、贝氏体钢以及双相钢等钢板的落锤撕裂试验和结果评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqVISO377:1997)

3试验原理

用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,测量并评定出冲断的试样断裂面上的剪切面积百分数。

4术语和定义

下列术语和定义适用于本标准。4.1

落锤撕裂试验drop-weightteartest用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,并评定试样断裂面上的剪切面积百分数的试验,简称DWTT。

输送管直径与壁厚比diameter-to-thicknessratio输送管直径D与壁厚t的比值,简称D/t。4.3

韧性断裂区ductilefracturesurfaces(或称:剪切断裂区shear-fracturesurfaces)按本方法冲断的试样断裂面上呈暗灰色纤维状的断裂区。4.4

脆性断裂区brittlefracturesurfaces(或称:解理断裂区cleavage-fracturesurfaces)按本方法冲断的试样断裂面上呈发亮的结晶状的断裂区。4.5

剪切面积百分数percentshearareaofthefracturesurface按本方法测量的韧性断裂区面积与用于评定断口的净截面面积之比(净截面面积的定义见8.2),用百分数表示,记作SA%。

pressednotch

压制缺口

用专用压头在试样上单边压制的V型缺口。1

GB/T8363—2007

人字型缺口chevronnotch

用机加工方式在试样上单边加工的人字型缺口。5试样wwW.bzxz.Net

5.1试样的取样部位和方向

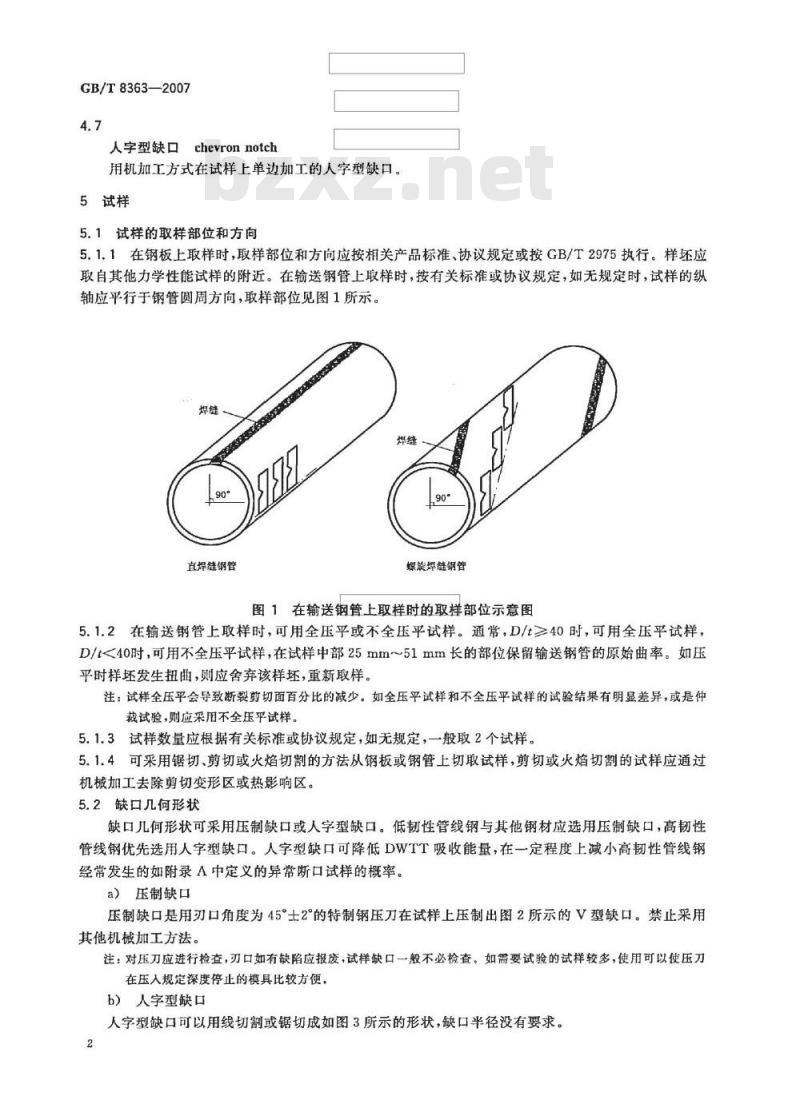

5.1.1在钢板上取样时,取样部位和方向应按相关产品标准、协议规定或按GB/T2975执行。样坏应取自其他力学性能试样的附近。在输送钢管上取样时,按有关标准或协议规定,如无规定时,试样的纵轴应平行于钢管圆周方向,取样部位见图1所示。焊缝、

直焊缝钢管

螺旋焊缝钢管

图1在输送钢管上取样时的取样部位示意图5.1.2在输送钢管上取样时,可用全压平或不全压平试样。通常,D/t≥40时,可用全压平试样,D/t<40时,可用不全压平试样,在试样中部25mm~51mm长的部位保留输送钢管的原始曲率。如压平时样发生扭曲,则应舍弃该样坏,重新取样。注:试样全压平会导致断裂剪切面百分比的减少。如全压平试样和不全压平试样的试验结果有明显差异,或是仲裁试验,则应采用不全压平试样。5.1.3试样数量应根据有关标准或协议规定,如无规定,一般取2个试样。5.1.4可采用锯切、剪切或火焰切割的方法从钢板或钢管上切取试样,剪切或火焰切割的试样应通过机械加工去除剪切变形区或热影响区。5.2缺口几何形状

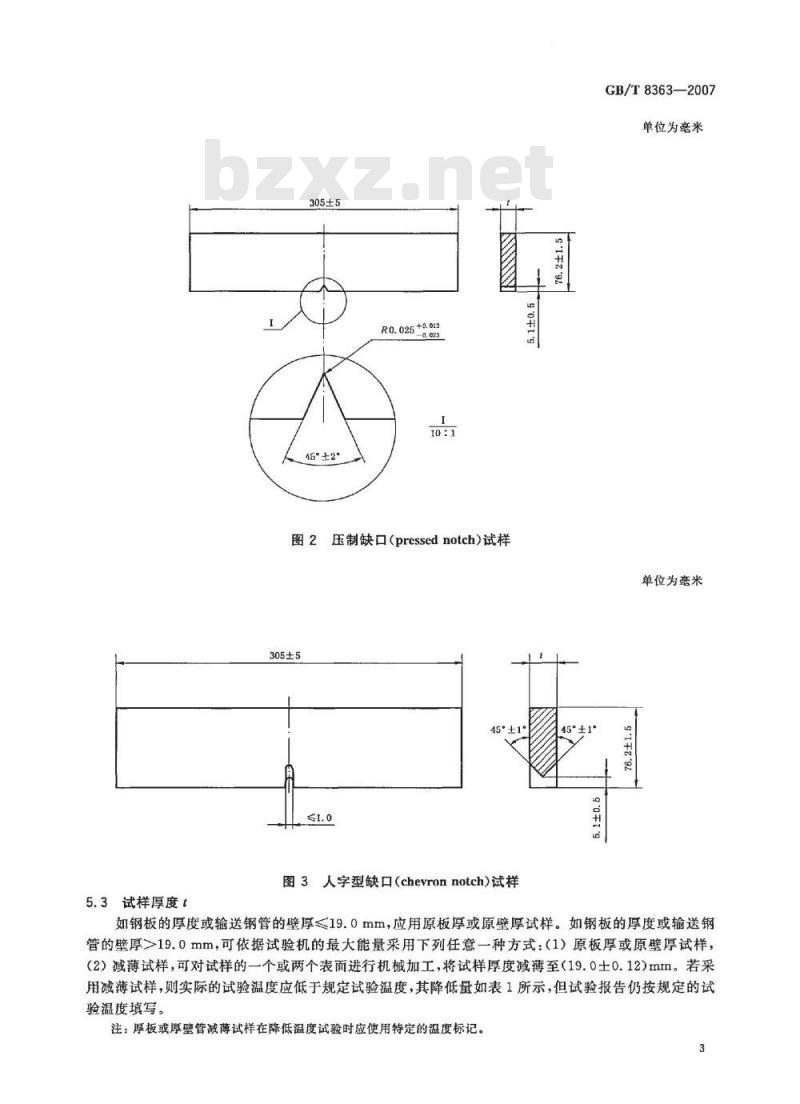

缺口几何形状可采用压制缺口或人字型缺口。低韧性管线钢与其他钢材应选用压制缺口,高韧性管线钢优先选用人字型缺口。人字型缺口可降低DWTT吸收能量,在一定程度上减小高韧性管线钢经常发生的如附录A中定义的异常断口试样的概率。a)压制缺口

压制缺口是用刃口角度为45°士2°的特制钢压刀在试样上压制出图2所示的V型缺口。禁止采用其他机械加工方法。

注:对压刀应进行检查,刃口如有缺陷应报废,试样缺口一般不必检查。如需要试验的试样较多,使用可以使压刀在压入规定深度停止的模具比较方便。b)人字型缺口

人字型缺口可以用线切割或锯切成如图3所示的形状,缺口半径没有要求。2

5.3试样厚度t

305±5

45°±2°

R0.025+0.013

图2压制缺口(pressednotch)试样305±5

45°±1

图3人字型缺口(chevronnotch)试样0F19

45°±1°

GB/T8363—2007

单位为亳米

单位为毫米

90-1'9

如钢板的厚度或输送钢管的壁厚≤19.0mm,应用原板厚或原壁厚试样。如钢板的厚度或输送钢管的壁厚>19.0mm,可依据试验机的最大能量采用下列任意一种方式:(1)原板厚或原壁厚试样,(2)减薄试样,可对试样的一个或两个表面进行机械加工,将试样厚度减薄至(19.0士0.12)mm。若采用减薄试样,则实际的试验温度应低于规定试验温度,其降低量如表1所示,但试验报告仍按规定的试验温度填写。

注:厚板或厚壁管减薄试样在降低温度试验时应使用特定的温度标记。3

GB/T8363—2007

钢板厚度或管壁厚度/mm

>19.0~22.2

>22.2~28.6

>28.6~40.0

试验设备及仪器

表1试验温度降低量

试验温度降低量/℃

6.1试验机可为摆锤式或落锤式,为了保证将试样一次冲断,试验机应具有足够的能量。注:在需要得到DWTT吸收能量的情况下,建议选用摆锤式冲击试验机或仪器化落锤试验机。6.2试验机冲击能量的选用可参照图4给出的夏比V型缺口标准冲击试样冲击吸收功与部分压制缺口DWTT以及人字型缺口DWTT吸收能量之间的近似关系曲线。25.4

压制缺口DWIT

人字型缺口DWTT

复比V型缺口标准冲击试样冲击吸收功271

图4夏比V型缺口标准尺寸冲击试样冲击吸收功与压制缺口、人字型缺口DWTT吸收能量的近似关系6.3试验机应有坚实的地基和稳固的主体结构,锤体部分的所有配重与零部件应始终处于紧固状态。6.4试验机的冲击速度应在5m/s~9m/s范围内。6.5锤刃应有足够的硬度(HRC>56)。锤刃曲率半径及其公差应符合图5的要求,锤头打击试样时,其锤刃中心线应与支座跨距中心一致,偏差不大于士1.5mm。4

254+15

R25.4±2.5

图5DWTT试样支承装置尺寸

6.6试样支承装置应符合下列要求:GB/T8363—2007

单位为旁米

R14.3±1.59

a)试样的支座应有足够的硬度(HRC>56),尺寸及公差应符合图5的规定;两支座应平行、等高。支座跨距应符合图5的规定;b)

c)使用落锤试验机时,支承装置应有防止试样倾倒的附件。注:试样支承装置应具有足够的空间确保试样被一次冲断并不受妨碍地顺利通过支座,这需综合考惠锤刃曲率半径、支座半径实际公差的选取以及支座跨距的调整、试样宽度实际公差的选取,使两支座内侧的距离减去锤刃直径以及2倍试样宽度的值不小于5mm。6.7测温仪器应符合下列要求:

测温仪器的示值误差不大于士0.5℃,数显式的分辨力应不大于0.1℃,刻度式的最小分度应不大于1℃。测温仪器应定期校准。

7试验步骤

7.1在一75℃~十100℃的温度范围内,应将试样完全浸人装有适宜液体的保温装置内,试样之间的间距以及试样距保温装置边缘或底部的距离应至少为25mm或至少等于试样厚度,取数值较大者。液体温度与要求的试验温度的偏差不得大于土1℃。试样在试验温度中的最短保温时间在表2中给出。为保证温度均匀,应使保温装置内的冷却液体保持流动。表2试样的最短保温时间

试样厚度t/mm

12.7≤<25.4

25.4≤38.1

38.1≤<40

最短保温时间/min

注:允许使用其他的冷却或加热方法,但冷却或加热试样的效果要求与上述冷却方式得到的效果等效。7.2从保温装置中取出试样装入试验机并迅速打断。试样自离开保温装置至打断的时间不得超过10s,若超过10s仍未冲击,则应将试样放回保温装置中至少再保温10min。不允许用与试验温度有明显差异的器械接触试样缺口附近部位。7.3安装试样时,应采取适当措施使试样缺口中心线与支座跨距中心一致,偏差不大于土1.5mm,并5

GB/T8363—2007

使试样缺口中心线与锤刃中心线一致,偏差不大手士1.5mm7.4若试验温度超出7.1的范围,保温装置内液体温度与要求的试验温度的偏差不大于士1℃,或协议规定。

8试验结果评定

8.1DWTT试样断口形貌通常为:a)试样断口横截面上全部为韧性断裂区或脆性断裂区;b)从缺口根部开始呈现脆性断裂区,从缺口根部至锤击侧由脆性断裂转变为韧性断裂。8.2试样断口的评定

8.2.1试样断口的评定是测量净截面上剪切面积百分数。厚度t≤19.0mm的试样按图6所示确定用于评定断口的净截面,即在试样横截面上从压制缺口根部或人字型缺口的尖端起扣除一个试样厚度并从锤击侧扣除一个试样厚度后的截面;厚度t>19.0mm的试样,净截面是在试样横截面上从压制缺口根部或人字型缺口的尖端起和从锤击侧各扣除19.0mm后的截面。乙缺口

乙用于评定断口的净截面

图6评定断口的净截面

8.2.2在用于评定断口的净截面内,按4.3和4.4确定韧性断裂区和脆性断裂区。8.2.3试样如出现图7所示的断口形貌,应将净截面上出现韧性断裂和脆性断裂相间区域中的韧性断裂部分也作为脆性断裂处理。

评定SA%时只包括断口边缘部分的韧性断裂区cI

注:C表示脆性断裂区。

图7韧性和脆性断裂区相间的断口形貌8.2.4剪切面积百分比的测定方法:8.2.4.1在附有标尺的断口照片或光学投影图上用求积仪测出脆性断裂区的面积,从用于评定断口的净截面面积中减去脆性断裂区面积,再除以净截面面积,并用百分数表示。这种方法一般用于仲裁或有争议及用其他方法难以确定的情况。8.2.4.2将击断的试样断口与一组和试样厚度相同且经过标定的断口照片或实物断口相对比,得到剪切面积百分数。断口照片和实物断口的标定按8.2.4.1进行。8.2.4.3根据图8给出的三种典型的试样断口形貌,用下列方法确定剪切面积百分数。8.2.4.3.1若断口形貌介于图8(a)到图8(b)之间,测量t”线之问脆性断裂区的宽度A和长度B,厚度t<19.0mm的试样按公式(1)计算剪切面积百分数,厚度t≥19.0mm的试样按公式(2)计算剪切面积百分数。由公式(1)与(2)计算出的剪切面积百分数通常在45%~100%之间。SA% = (71-2)0.,75AB × 100

(71-2t)t

·(1)

式中:

剪切面积百分数,%;

SA%=33t-0. 75AB

试样厚度,单位为毫米(mm);-缺口根部“s\线处脆性断裂区宽度,单位为毫米(mm);“t\线间脆性断裂区长度,单位为毫米(mm)。GB/T8363-2007

-(2)

注:对于不同厚度的试样,可预先制好SA%与A、B关系曲线图,测量A和B的尺寸后,由SA%与A、B关系曲线图确定剪切面积百分数。图9是10mm厚的试样SA%与A,B关系曲线图实例。”线

(a)SA%==100

(b)SA%~45

(c)脆性断裂区纵贯全断面

图8典型的DWTT试样断口形貌

8.2.4.3.2若断口呈图8(c)形貌,则在两条“\线处和两条“\线之间的中点处测量脆性断裂区的宽度A1A2A,按公式(3)计算剪切面积百分数。SA% = -(A +A: +A,)/3 ×100

式中:

剪切面积百分数,%;

试样厚度,单位为毫米(mm);A,—一缺口根部“t\线处脆性断裂区宽度,单位为毫米(mm);Az——锤击侧“\线处脆性断裂区宽度,单位为毫米(mm));A,——两条“t\线之间的中点处“t\线处脆性断裂区宽度,单位为毫米(mm)。·(3)

GB/T8363--2007

图910mm厚的试样SA%与A、B关系曲线图100

8.2.4.4可采用与8.2.4.1或8.2.4.2、8.2.4.3等效的其他方法(如采用光学断口分析仪等)测定剪切面积百分数。

8.2.4.5对于控轧管线钢断口分离面上脆性断裂区的处理和异常断口的评定,应按附录A的规定执行。

8.3试样判废条件

由于试验机能量不足或冲击时试样翘曲,导致试样经一次冲击未完全断裂时试验无效。注:试样厚度小于5mm时容易翘曲。9试验结果的不确定度

9.1试验结果(剪切面积百分数SA%)的不确定度取决于断口评定方法、尺寸的测量不确定度、试验温度、材料的特性、试样类型、试样尺寸、试样对中、试验机有关参数等。9.2在缺少上述各种因素对试验结果不确定度影响的充分数据分析情况下,目前还不能给出试验结果的不确定度。

10试验报告

试验报告应包括如下内容:

a)本国家标准编号;

材料的特征描述;

试样编号;

试样在产品中的部位和方向;

试样公称厚度(或试样实际厚度);e)

f)试样类型;

试验温度;

试样剪切面积百分数SA%,修约成整数。8

附录A

(规范性附录)

控轧管线钢断口分离面上脆性断裂区的处理和异常断口的评定A.1控轧管线钢断口分离面上脆性断裂区的处理GB/T8363-—2007

控轧管线钢试样断口可能会出现具有脆性断裂特征的分离面,如图A.1所示。当分离面平行于试样表面时,分离面上的脆性断裂区按脆性断裂处理,不计算在剪切面积百分比中;当分离面与试样表面有一定角度时,分离面上的脆性断裂区按韧性断裂处理,计算在剪切面积百分比中。B

分离面

注1:分离面上的脆性断裂区不计算在剪切面积百分比中。注2:分离面上的脆性断裂区计算在剪切面积百分比中。C—.脆性断裂区;

S韧性断裂区。

跪性断裂区

图A,1控轧管线钢断口分离面上的脆性断裂区处理示意图A.2异常断口的评定

A.2.1异常断口的定义

在高韧性及高强度管线钢的厚试样中经常会出现异常断口。异常断口是指在缺口根部附近呈现韧性断裂区,从缺口根部至锤击侧由韧性断裂逐渐转变为脆性断裂的断口。A.2.2异常断口的评定

A.2.2.1出现异常断口的试样,应作为有效试样,并按下述方法进行评定:a)评定断口的净截面:从试样缺口根部和锤击侧各扣除-个试样厚度(厚度大于19mm时,各扣除19mm)后的截面;

b)所有在净截面内的脆性区均按实际面积计算,不连续的区域先独立计算,再累加。如评定的SA%未达到规定值,可按A,2.2.2~A.2.2.5重新进行评定。A.2.2.2对子锤击侧孤立存在脆性区的异常断口试样,按如下方法评定:9

GB/T8363—2007

评定断口的净截面:从试样缺口根部和锤击侧各扣除一个试样厚度(厚度大于19mm时,各扣a)

除19mm)后的截面;

当孤立脆性区的分布不超过从锤击侧算起的25mm范围时,可忽略不计;超过25mm范围b)

时,在净截面内的脆性面积按实际面积计算。A.2.2.3其他异常断口试样,按如下方法评定:a)评定断口的净截面:在锤击侧扣除1.5倍试样厚度(厚度大于19mm时,扣除28.5mm)、缺口根部扣除5mm后的截面;

b)所有在净截面内的脆性区均按实际面积计算,不连续的区域先独立计算,再累加。A.2.2.4如压制缺口试样呈现异常断口且按上述方法进行评定,SA%未达到规定值,应改用人字型缺口试样重新试验,如人字型缺口试样仍量现异常断口,按A.2.2.1~A.2.2.3进行评定。A.2.2.5如人字型缺口试样呈现异常断口且按上述方法进行评定,SA%未达到规定值,允许协商采用图A.2所示的辅助试样-

人字型缺口背后开切口加垫片试样重新试验,如人字型缺口背后开切口加垫片试样仍呈现异常断口,按Λ.2.2.1~A.2.2.3进行评定。单位为旁米

305±5

注:t不大于19mm时,a=tt大于19mm时,a=19mm。可利用线切制加工后的3×t×Q小块,塞在原来位置(可垫纸张等)作为垫片使用。图A.2辅助试样——人字型缺口背后开切口加垫片试样10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T8363—2007

代替GB/T8363—1987

铁素体钢落锤撕裂试验方法

Test method for drop-weight tear tests of steel products2007-10-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-04-01实施

GB/T 8363—2007

本标准参照美国材料与试验协会标准ASTME436:2003《铁素体钢落锤撕裂试验方法》与美国石油协会标准APIRP5L3:1996《管线管落锤撕裂试验推荐作法》,并结合当前石油天然气输送钢管落锤撕裂试验时遇到的异常断口处理情况,对GB/T8363一1987《铁素体钢落锤撕裂试验方法》进行修订。本标准代替GB/T8363--1987《铁素体钢落锤撕裂试验方法》,与GB/T8363—1987相比,主要技术内容有如下变化:

修改了范围;

增加了规范性引用文件;

增加了试验原理;

修改了术语及定义;

修改了试样尺寸,增加了人字型缺口试样;修改选用试验机能量的方法;

修改了支座尺寸与硬度;

增加了冲击速度的上限;

修改了试样保温时间;

增加了厚度≥19.0mm试样计算剪切面积百分数的公式;修改了试样判废条件;

增加了试验结果的准确度;

将原附录A的内容放到正文中;

在现附录A中增加了管线钢试样断口出现分离面的处理方法与试样异常断口的评定方法。本标准的附录A为规范性附录。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:宝山钢铁股份有限公司、武汉钢铁(集团)公司、钢铁研究总院、深圳市新三思材料检测有限公司,中国天然气集团公司石油管材研究所、合肥通用机械研究院、威海市试验机制造有限公司。

本标准主要起草人:丁富连、李荣锋、高怡斐、安建平、陈宏达、章小浒、姜福堂。本标准所代替标准的历次版本发布情况:GB/T8363-1987。

1范围

铁素体钢落锤撕裂试验方法

GB/T8363—2007

本标准规定了铁素体钢落锤撕裂试验方法的原理、术语和定义、试样、试验设备、试验步骤、试验结果评定和试验报告。

本标准适用于测定壁厚不大于40mm的输送钢管或厚度3mm~40mm的铁素体钢、贝氏体钢以及双相钢等钢板的落锤撕裂试验和结果评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975—1998,eqVISO377:1997)

3试验原理

用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,测量并评定出冲断的试样断裂面上的剪切面积百分数。

4术语和定义

下列术语和定义适用于本标准。4.1

落锤撕裂试验drop-weightteartest用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,并评定试样断裂面上的剪切面积百分数的试验,简称DWTT。

输送管直径与壁厚比diameter-to-thicknessratio输送管直径D与壁厚t的比值,简称D/t。4.3

韧性断裂区ductilefracturesurfaces(或称:剪切断裂区shear-fracturesurfaces)按本方法冲断的试样断裂面上呈暗灰色纤维状的断裂区。4.4

脆性断裂区brittlefracturesurfaces(或称:解理断裂区cleavage-fracturesurfaces)按本方法冲断的试样断裂面上呈发亮的结晶状的断裂区。4.5

剪切面积百分数percentshearareaofthefracturesurface按本方法测量的韧性断裂区面积与用于评定断口的净截面面积之比(净截面面积的定义见8.2),用百分数表示,记作SA%。

pressednotch

压制缺口

用专用压头在试样上单边压制的V型缺口。1

GB/T8363—2007

人字型缺口chevronnotch

用机加工方式在试样上单边加工的人字型缺口。5试样wwW.bzxz.Net

5.1试样的取样部位和方向

5.1.1在钢板上取样时,取样部位和方向应按相关产品标准、协议规定或按GB/T2975执行。样坏应取自其他力学性能试样的附近。在输送钢管上取样时,按有关标准或协议规定,如无规定时,试样的纵轴应平行于钢管圆周方向,取样部位见图1所示。焊缝、

直焊缝钢管

螺旋焊缝钢管

图1在输送钢管上取样时的取样部位示意图5.1.2在输送钢管上取样时,可用全压平或不全压平试样。通常,D/t≥40时,可用全压平试样,D/t<40时,可用不全压平试样,在试样中部25mm~51mm长的部位保留输送钢管的原始曲率。如压平时样发生扭曲,则应舍弃该样坏,重新取样。注:试样全压平会导致断裂剪切面百分比的减少。如全压平试样和不全压平试样的试验结果有明显差异,或是仲裁试验,则应采用不全压平试样。5.1.3试样数量应根据有关标准或协议规定,如无规定,一般取2个试样。5.1.4可采用锯切、剪切或火焰切割的方法从钢板或钢管上切取试样,剪切或火焰切割的试样应通过机械加工去除剪切变形区或热影响区。5.2缺口几何形状

缺口几何形状可采用压制缺口或人字型缺口。低韧性管线钢与其他钢材应选用压制缺口,高韧性管线钢优先选用人字型缺口。人字型缺口可降低DWTT吸收能量,在一定程度上减小高韧性管线钢经常发生的如附录A中定义的异常断口试样的概率。a)压制缺口

压制缺口是用刃口角度为45°士2°的特制钢压刀在试样上压制出图2所示的V型缺口。禁止采用其他机械加工方法。

注:对压刀应进行检查,刃口如有缺陷应报废,试样缺口一般不必检查。如需要试验的试样较多,使用可以使压刀在压入规定深度停止的模具比较方便。b)人字型缺口

人字型缺口可以用线切割或锯切成如图3所示的形状,缺口半径没有要求。2

5.3试样厚度t

305±5

45°±2°

R0.025+0.013

图2压制缺口(pressednotch)试样305±5

45°±1

图3人字型缺口(chevronnotch)试样0F19

45°±1°

GB/T8363—2007

单位为亳米

单位为毫米

90-1'9

如钢板的厚度或输送钢管的壁厚≤19.0mm,应用原板厚或原壁厚试样。如钢板的厚度或输送钢管的壁厚>19.0mm,可依据试验机的最大能量采用下列任意一种方式:(1)原板厚或原壁厚试样,(2)减薄试样,可对试样的一个或两个表面进行机械加工,将试样厚度减薄至(19.0士0.12)mm。若采用减薄试样,则实际的试验温度应低于规定试验温度,其降低量如表1所示,但试验报告仍按规定的试验温度填写。

注:厚板或厚壁管减薄试样在降低温度试验时应使用特定的温度标记。3

GB/T8363—2007

钢板厚度或管壁厚度/mm

>19.0~22.2

>22.2~28.6

>28.6~40.0

试验设备及仪器

表1试验温度降低量

试验温度降低量/℃

6.1试验机可为摆锤式或落锤式,为了保证将试样一次冲断,试验机应具有足够的能量。注:在需要得到DWTT吸收能量的情况下,建议选用摆锤式冲击试验机或仪器化落锤试验机。6.2试验机冲击能量的选用可参照图4给出的夏比V型缺口标准冲击试样冲击吸收功与部分压制缺口DWTT以及人字型缺口DWTT吸收能量之间的近似关系曲线。25.4

压制缺口DWIT

人字型缺口DWTT

复比V型缺口标准冲击试样冲击吸收功271

图4夏比V型缺口标准尺寸冲击试样冲击吸收功与压制缺口、人字型缺口DWTT吸收能量的近似关系6.3试验机应有坚实的地基和稳固的主体结构,锤体部分的所有配重与零部件应始终处于紧固状态。6.4试验机的冲击速度应在5m/s~9m/s范围内。6.5锤刃应有足够的硬度(HRC>56)。锤刃曲率半径及其公差应符合图5的要求,锤头打击试样时,其锤刃中心线应与支座跨距中心一致,偏差不大于士1.5mm。4

254+15

R25.4±2.5

图5DWTT试样支承装置尺寸

6.6试样支承装置应符合下列要求:GB/T8363—2007

单位为旁米

R14.3±1.59

a)试样的支座应有足够的硬度(HRC>56),尺寸及公差应符合图5的规定;两支座应平行、等高。支座跨距应符合图5的规定;b)

c)使用落锤试验机时,支承装置应有防止试样倾倒的附件。注:试样支承装置应具有足够的空间确保试样被一次冲断并不受妨碍地顺利通过支座,这需综合考惠锤刃曲率半径、支座半径实际公差的选取以及支座跨距的调整、试样宽度实际公差的选取,使两支座内侧的距离减去锤刃直径以及2倍试样宽度的值不小于5mm。6.7测温仪器应符合下列要求:

测温仪器的示值误差不大于士0.5℃,数显式的分辨力应不大于0.1℃,刻度式的最小分度应不大于1℃。测温仪器应定期校准。

7试验步骤

7.1在一75℃~十100℃的温度范围内,应将试样完全浸人装有适宜液体的保温装置内,试样之间的间距以及试样距保温装置边缘或底部的距离应至少为25mm或至少等于试样厚度,取数值较大者。液体温度与要求的试验温度的偏差不得大于土1℃。试样在试验温度中的最短保温时间在表2中给出。为保证温度均匀,应使保温装置内的冷却液体保持流动。表2试样的最短保温时间

试样厚度t/mm

12.7≤<25.4

25.4≤38.1

38.1≤<40

最短保温时间/min

注:允许使用其他的冷却或加热方法,但冷却或加热试样的效果要求与上述冷却方式得到的效果等效。7.2从保温装置中取出试样装入试验机并迅速打断。试样自离开保温装置至打断的时间不得超过10s,若超过10s仍未冲击,则应将试样放回保温装置中至少再保温10min。不允许用与试验温度有明显差异的器械接触试样缺口附近部位。7.3安装试样时,应采取适当措施使试样缺口中心线与支座跨距中心一致,偏差不大于土1.5mm,并5

GB/T8363—2007

使试样缺口中心线与锤刃中心线一致,偏差不大手士1.5mm7.4若试验温度超出7.1的范围,保温装置内液体温度与要求的试验温度的偏差不大于士1℃,或协议规定。

8试验结果评定

8.1DWTT试样断口形貌通常为:a)试样断口横截面上全部为韧性断裂区或脆性断裂区;b)从缺口根部开始呈现脆性断裂区,从缺口根部至锤击侧由脆性断裂转变为韧性断裂。8.2试样断口的评定

8.2.1试样断口的评定是测量净截面上剪切面积百分数。厚度t≤19.0mm的试样按图6所示确定用于评定断口的净截面,即在试样横截面上从压制缺口根部或人字型缺口的尖端起扣除一个试样厚度并从锤击侧扣除一个试样厚度后的截面;厚度t>19.0mm的试样,净截面是在试样横截面上从压制缺口根部或人字型缺口的尖端起和从锤击侧各扣除19.0mm后的截面。乙缺口

乙用于评定断口的净截面

图6评定断口的净截面

8.2.2在用于评定断口的净截面内,按4.3和4.4确定韧性断裂区和脆性断裂区。8.2.3试样如出现图7所示的断口形貌,应将净截面上出现韧性断裂和脆性断裂相间区域中的韧性断裂部分也作为脆性断裂处理。

评定SA%时只包括断口边缘部分的韧性断裂区cI

注:C表示脆性断裂区。

图7韧性和脆性断裂区相间的断口形貌8.2.4剪切面积百分比的测定方法:8.2.4.1在附有标尺的断口照片或光学投影图上用求积仪测出脆性断裂区的面积,从用于评定断口的净截面面积中减去脆性断裂区面积,再除以净截面面积,并用百分数表示。这种方法一般用于仲裁或有争议及用其他方法难以确定的情况。8.2.4.2将击断的试样断口与一组和试样厚度相同且经过标定的断口照片或实物断口相对比,得到剪切面积百分数。断口照片和实物断口的标定按8.2.4.1进行。8.2.4.3根据图8给出的三种典型的试样断口形貌,用下列方法确定剪切面积百分数。8.2.4.3.1若断口形貌介于图8(a)到图8(b)之间,测量t”线之问脆性断裂区的宽度A和长度B,厚度t<19.0mm的试样按公式(1)计算剪切面积百分数,厚度t≥19.0mm的试样按公式(2)计算剪切面积百分数。由公式(1)与(2)计算出的剪切面积百分数通常在45%~100%之间。SA% = (71-2)0.,75AB × 100

(71-2t)t

·(1)

式中:

剪切面积百分数,%;

SA%=33t-0. 75AB

试样厚度,单位为毫米(mm);-缺口根部“s\线处脆性断裂区宽度,单位为毫米(mm);“t\线间脆性断裂区长度,单位为毫米(mm)。GB/T8363-2007

-(2)

注:对于不同厚度的试样,可预先制好SA%与A、B关系曲线图,测量A和B的尺寸后,由SA%与A、B关系曲线图确定剪切面积百分数。图9是10mm厚的试样SA%与A,B关系曲线图实例。”线

(a)SA%==100

(b)SA%~45

(c)脆性断裂区纵贯全断面

图8典型的DWTT试样断口形貌

8.2.4.3.2若断口呈图8(c)形貌,则在两条“\线处和两条“\线之间的中点处测量脆性断裂区的宽度A1A2A,按公式(3)计算剪切面积百分数。SA% = -(A +A: +A,)/3 ×100

式中:

剪切面积百分数,%;

试样厚度,单位为毫米(mm);A,—一缺口根部“t\线处脆性断裂区宽度,单位为毫米(mm);Az——锤击侧“\线处脆性断裂区宽度,单位为毫米(mm));A,——两条“t\线之间的中点处“t\线处脆性断裂区宽度,单位为毫米(mm)。·(3)

GB/T8363--2007

图910mm厚的试样SA%与A、B关系曲线图100

8.2.4.4可采用与8.2.4.1或8.2.4.2、8.2.4.3等效的其他方法(如采用光学断口分析仪等)测定剪切面积百分数。

8.2.4.5对于控轧管线钢断口分离面上脆性断裂区的处理和异常断口的评定,应按附录A的规定执行。

8.3试样判废条件

由于试验机能量不足或冲击时试样翘曲,导致试样经一次冲击未完全断裂时试验无效。注:试样厚度小于5mm时容易翘曲。9试验结果的不确定度

9.1试验结果(剪切面积百分数SA%)的不确定度取决于断口评定方法、尺寸的测量不确定度、试验温度、材料的特性、试样类型、试样尺寸、试样对中、试验机有关参数等。9.2在缺少上述各种因素对试验结果不确定度影响的充分数据分析情况下,目前还不能给出试验结果的不确定度。

10试验报告

试验报告应包括如下内容:

a)本国家标准编号;

材料的特征描述;

试样编号;

试样在产品中的部位和方向;

试样公称厚度(或试样实际厚度);e)

f)试样类型;

试验温度;

试样剪切面积百分数SA%,修约成整数。8

附录A

(规范性附录)

控轧管线钢断口分离面上脆性断裂区的处理和异常断口的评定A.1控轧管线钢断口分离面上脆性断裂区的处理GB/T8363-—2007

控轧管线钢试样断口可能会出现具有脆性断裂特征的分离面,如图A.1所示。当分离面平行于试样表面时,分离面上的脆性断裂区按脆性断裂处理,不计算在剪切面积百分比中;当分离面与试样表面有一定角度时,分离面上的脆性断裂区按韧性断裂处理,计算在剪切面积百分比中。B

分离面

注1:分离面上的脆性断裂区不计算在剪切面积百分比中。注2:分离面上的脆性断裂区计算在剪切面积百分比中。C—.脆性断裂区;

S韧性断裂区。

跪性断裂区

图A,1控轧管线钢断口分离面上的脆性断裂区处理示意图A.2异常断口的评定

A.2.1异常断口的定义

在高韧性及高强度管线钢的厚试样中经常会出现异常断口。异常断口是指在缺口根部附近呈现韧性断裂区,从缺口根部至锤击侧由韧性断裂逐渐转变为脆性断裂的断口。A.2.2异常断口的评定

A.2.2.1出现异常断口的试样,应作为有效试样,并按下述方法进行评定:a)评定断口的净截面:从试样缺口根部和锤击侧各扣除-个试样厚度(厚度大于19mm时,各扣除19mm)后的截面;

b)所有在净截面内的脆性区均按实际面积计算,不连续的区域先独立计算,再累加。如评定的SA%未达到规定值,可按A,2.2.2~A.2.2.5重新进行评定。A.2.2.2对子锤击侧孤立存在脆性区的异常断口试样,按如下方法评定:9

GB/T8363—2007

评定断口的净截面:从试样缺口根部和锤击侧各扣除一个试样厚度(厚度大于19mm时,各扣a)

除19mm)后的截面;

当孤立脆性区的分布不超过从锤击侧算起的25mm范围时,可忽略不计;超过25mm范围b)

时,在净截面内的脆性面积按实际面积计算。A.2.2.3其他异常断口试样,按如下方法评定:a)评定断口的净截面:在锤击侧扣除1.5倍试样厚度(厚度大于19mm时,扣除28.5mm)、缺口根部扣除5mm后的截面;

b)所有在净截面内的脆性区均按实际面积计算,不连续的区域先独立计算,再累加。A.2.2.4如压制缺口试样呈现异常断口且按上述方法进行评定,SA%未达到规定值,应改用人字型缺口试样重新试验,如人字型缺口试样仍量现异常断口,按A.2.2.1~A.2.2.3进行评定。A.2.2.5如人字型缺口试样呈现异常断口且按上述方法进行评定,SA%未达到规定值,允许协商采用图A.2所示的辅助试样-

人字型缺口背后开切口加垫片试样重新试验,如人字型缺口背后开切口加垫片试样仍呈现异常断口,按Λ.2.2.1~A.2.2.3进行评定。单位为旁米

305±5

注:t不大于19mm时,a=tt大于19mm时,a=19mm。可利用线切制加工后的3×t×Q小块,塞在原来位置(可垫纸张等)作为垫片使用。图A.2辅助试样——人字型缺口背后开切口加垫片试样10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 8208-2007 煤中镓的测定方法

- 下一篇: GB/T 8391-2007 双杠

- 热门标准

- 国家标准(GB)

- GB/T97.1-2002 平垫圈A级

- GB/T1182-2018 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

- GB/T43802-2024 绿色产品评价 物流周转箱

- GB/T8878—2014 棉针织内衣

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T31497-2024 信息技术 安全技术 信息安全管理 监视、测量、分析和评价

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T4507—2014 沥青软化点测定法环球法

- GB/T31079—2014 社区地震应急指南

- GB/T43699-2024 接入网技术要求 10Gbit/s对称无源光网络(XGS-PON)

- GB/T19665-2024 红外成像人体表面测温筛查仪通用规范

- GB31094-2014 防爆电梯制造与安装安全规范

- GB31604.49-2023 食品安全国家标准 食品接触材料及制品 多元素的测定和多元素迁移量的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2