- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ 20385-1993 军用电子设备电气装配技术要求

标准号:

SJ 20385-1993

标准名称:

军用电子设备电气装配技术要求

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1993-05-11 -

实施日期:

1993-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

772.01 KB

替代情况:

被SJ 20385A-2008代替

部分标准内容:

中华人民共和国电子行业军用标准FL5800

SJ20385--93

军用电子设备电气装配技术要求Technical requirements of electrotechnicalassembling for military electronic equipments1993-05-11发布

1993-07-01实施

中华人民共和国电子工业部批准1范围

中华人民共和国电子行业军用标准军用电子设备电气装配技术要求Technical requirements of electrotechnicalassemhlingformilitaryelectronicequipments1.1主题内容

本标准规定了军用电子设备电气装配的技术要求。1.2适用范围

SJ20385—93

本标准适用于军用电子设备电气装配,民用电子设备电气装配亦可参照使用。引用文件

GB2423.32-82电工电子产品基本环境试验规程润湿称量法可焊性试验方法GB2424.21-81

GB2681—81

GB4728—85

GB5094—85

SJ20132-92

3定义

电工电子产品基本环境试验规程:润湿称量法可焊性试验导则电工成套装置中的导线颜色

电气图用图形符号

电气技术中的项目代号

军用电子设备机械装配技术要求3.1绕接wrappingconnection

用专用工具按规定圈数,将金属导线紧密绕在带有两个以上棱角的接线柱上,在一定拉力作用下,使导线与接线柱产生塑性变形和表面原子层的强力结合,形战气密区,构成可靠的电气连接。

3.2压接crimping

借助控制压力,使压接端子与导线接触面产生塑性变形和金属位移,构成可靠的电气连接。

昆wetting

3.3润湿

熔化的焊料在金属表面自由流动并向外扩展,形成同金属结合的附着层。3.4润湿角wettingangle

指金属表面和熔融焊料交界面与熔融焊料表面在其交点处切线和金属表面间的夹角。3.5片式元器件chip-typecompanentanddevice是表面安装元件(SMC)和表面安装器件(SMD)的简称。片式元器件应包含三个含义:微中华人民共和国电子工业部1993-05-11发布1993-07-01实施

TKAONrKAca

SJ20385--93

小型化,无引线或特殊引线:适合在印制电路板表面贴装。3.6表面安装技术surfaceMounttechnology(SMT)将片式元器件用表面贴装机贴装在印制电路板表面或其它基板上,通过再流焊或波峰焊等方法把片式元器件焊接在基板上的一种安装技术。3.7压配合底板连接pressurefittingboardjoint用专用工具将不同截面形状的插针,压入印制板金属化孔中,借孔壁给子的正压力,将插针保持在设计位置,达到可靠的电气连接。4般要求

4.1电气装配环境应整洁、文明。温度、湿度、光照度、洁净度等要求应符合有关标准的规定。4.2电气装配中的机械装配按SJ20132。4.3提供装配的元器件、导线、电缆及材料的型号、品种、规格、技术条件等均应符合设计文件的规定,并有合格证。超期使用或代用的元器件、导线、电缆及材料等,必须经质量检验合格和批准。

4.4要求进行筛选的电子元器件,均应按有关标准进行筛选,合格后才能装配。4.5锡焊连接的电子元器件引线、导线、各类接点、印制电路板焊盘的可焊性应符合GB2423.32及GB2424.21要求。

装配前,少量可焊性达不到要求的元器件引线、导线、客类接点,充许进行插锡处理。搏锡后外观应无损伤,标志应清晰完整,不得降低元器件电性能,塘锡层应洁净、均匀、光滑、牢固、无锡瘤、拉尖、毛刺。

4.6电气装配过程中应避免机械加工。特殊情况必须进行机械加工时,需经批准,并采取有效的保护措施。

4.7装配中凡可能引起电子设备短路的部位,应加套绝缘套管。4.8电气装配应满足设计、工艺要求,所有连接点应保证电气接触可靠。同型号产品的走线、线束敷设、元器件的安装排列等应一致。4.9整机装配原则一般为:先绑后装、先低后高、先轻后重、先里后外、上道工序不应影响下道序的装配。

4.10装配完成后,设备内应进行清理,不允许有焊料、焊剂残渣、线头等多余物。4.11装调合格的产品应按技术要求进行防潮、防霉和防盐雾处理,处理后不应降低产品性能。

5详细要求

5.1电子元器件引线、导线成形

5.1.1电子元器件引线及导线成形应按设计或工艺文件要求进行。成形后应与印制电路板装配孔孔距相一致。

5.1.2电子元器件引线成形应由专用工具保证。大批量电子元器件引线成形应采用专用设备进行。成形过程中引线根部与元器件本体封装处应力应予以消除,元器件本体及引线不应出现刻痕或损伤,

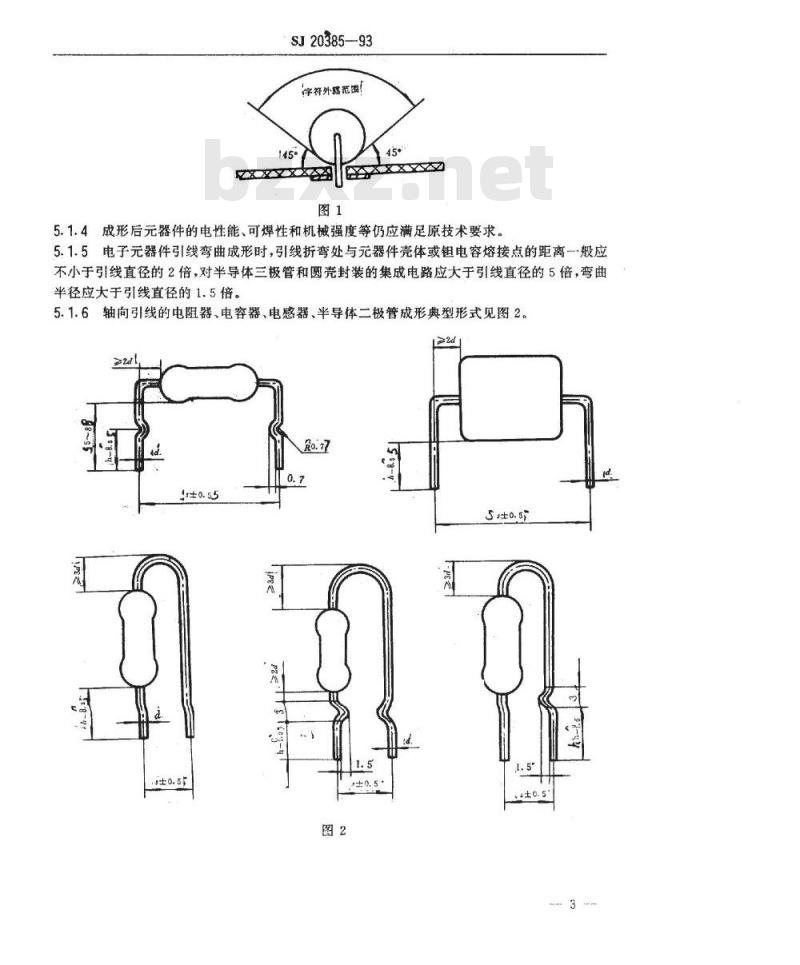

5.1.3元器件引线成形加工后,引线剪切端面的毛刺不得大于引线直径的五分之一,元器件上字符端正外露,符合图1要求。2

SI20385--93

序符外器范園

5.1.4成形后元器件的电性能、可焊性和机械强度等仍应满足原技术要求。5.1.5电子元器件引线弯曲成形时,引线折弯处与元器件壳体或钼电容熔接点的距离一般应不小于引线直径的2倍,对半导体三极管和圆壳封装的集成电路应大于引线直径的5倍,弯曲半径应大于引线直径的1.5倍。

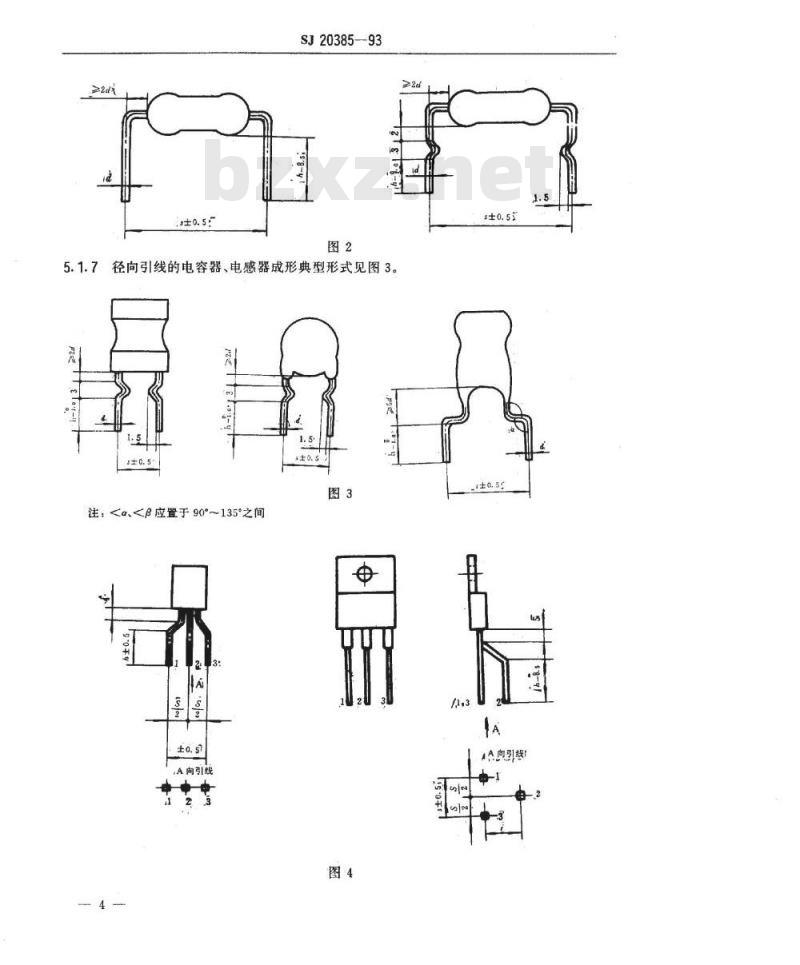

5.1.6轴向引线的电阻器、电容器、电感器、半导体二极管成形典型形式见图2。2d

.±0.55

KANrKAca

SJ20385-93

径向引线的电容器、电感器成形典型形式见图3。5

注:A向引线

AA向引

SJ20385—93

5.1.8径向引线的半导体三极管成形典型形式见图4。字符面

A向引线

5.1.9跨接圆铜单线成形见图5。R

5.1.10绝缘导线芯线成形见图6。2

5.2导线、电缆加工、线束制作、安装13

TA向引钱

5.2.1导线、电缆的各种参数,应符合相应的技术条件:外绝缘应清洁、无气泡、裂痕、凸瘤,芯5

KANrKAca

SJ20385-93

线不应锈蚀,不允许有中间断线和接头存在。5.2.2屏蔽线、电缆外屏蔽层的金属丝在1米长度内只允许有一处断丝,且不能多于两根。5.2.3

电气连接用的绝缘导线颜色按GB2681规定。5.2.4

导线、电缆下料长度偏差应符合设计或工艺文件要求,无要求时按表1规定。表1

下料长度

>50~100

>100~200

>200~500

>500~1000

5.2.5导线、电缆绝缘层剥去长度应符合技术文件规定。若无规定时,应根据使用情况、导线粗细,在5~15mm范围内选择。

5.2.6导线、电缆在剥去端头绝缘层时,不应损伤芯线和绝缘被覆层。5.2.7多股导线端头绝缘层剥去后,芯线应及时绞合塘锡,锡层应与绝缘端保持1~2mm距离,绝缘层不允许烫伤、开裂。5.2.8纤维聚氯乙烯绝缘安装线,在经过端头处理后,其纤维包绕层应缩进聚氯乙烯层约2mm(见图7)。

纤维包绕内绝绿唇

聚氯乙婚绝缘层

5.2.9剥去绝缘层的多股绞合芯线,应按原绞合方向绞合。绞合应松紧适宜,均匀顺直,绞合螺旋角一般为30~45(见图8)。绞合后损伤和切断芯线股数不应超过表2的规定。较合方向

多芯绞合线的股数

最大允许损伤和切断多芯绞合线的股数0

屏蔽导线的屏蔽编织层端头剥去长度,应根据导线的工作电压面定,一般可按表3选择。

工作电压V

600~3000

>3000~10000

SJ20385---93

屏蔽编织层剥去长度mm

>20~30

>30~50

5.2.11屏蔽导线一般应两端加工接地线,当屏蔽长度小于60mm时,可只在一端加工接地线。接地端加工应符合工艺文件要求。不加工接地端的屏蔽层端头修剪齐平后,选用相适应的热缩套管保护紧固。

5.2.12凡易引起电路短路的屏蔽线应加绝缘套管。5.2.13需要拆卸的连接导线,其端头应采用端套焊片。5.2.14射频电缆下料前应整直并消除内应力。端头加工应符合设计或工艺文件要求。内导体与屏蔽层之间应按规定进行绝缘电阻检查。5.2.15两根以上导线平行,长度大于150mm时,在不产生相互干扰和电路间相互耦合的情况下,应捆扎成线束。

5.2.16线束中的导线应选择和产品电气要求相适应的最短路径敷设,般先布屏蔽线,再布绞合线、短线,最后布长线。导线设应清洁、平直、无交叉,线束分支应从侧方抽出,经常活动的导线敷设长度,应满足操作时运动的需要。5.2.17线束弯曲半径一般不小于线束直径的5倍。5.2.18线束可采用锦纶线、尼龙线或尼龙搭扣进行捆扎,也可采用尼龙卷槽和胶合等方法。用锦纶线等捆扎线束时,两结扣间的距离应视线束直径大小而异,一般按表4选择。表4

线束直径

捆扎结扣间距离

>20~40

>40~60

线束应捆紧,扎结应整齐、均匀、牢靠,线束首尾和分支前后,应打加强自锁扎结。当线束直径大于15mm时,一-般应采用双线捆扎,捆扎线束不能勒伤导线绝缘层或保护层。5.2.19线束成形应在按线扎图制作的捆线样板上进行,捆扎后线束中的导线长度允许大于图形规定长度的1~10mm。

5.2.20线束易受机械损伤的部位(如结构的棱角、锐边和经常活动的部位等)应装套防护尼龙套或缠绕聚氣乙烯带。采用防护尼龙套时,其两端与线束本体应选用相适应的热缩管紧固。5.2.21线束、电缆安装应走向合理,使电感或电容效应最小,便于装配、检查、调整、维修。紧固时,固定夹和线束电缆之间应加套绝缘套管或垫上绝缘衬垫,固定后线束、电缆轴向不应有审动。

5.2.22载高频电流的导线相交时,应尽量使其成90°相交,平行走线应使用屏蔽导线。5.2.23导线、线束、电缆安装不应靠近发热元件,无法避免高温热源时,应采用耐高温导线、电缆,必要时还应采取隔热措施(如包缠隔热材料等)。在高温下工作的裸导线,应采用瓷珠、瓷管等耐热材料作套管。

KAONrKAca

SJ20385-93

5.2.24导线、线束、电缆穿过金属底板、外壳、屏蔽罩孔时,应安装绝缘穿孔衬套。5.2.25线束、电缆与元器件之间的间隙一般不小于2mm。5.2.26含硫橡胶导线在安装时应避开镀银件和银制等件。5.2.27防水、防潮的设备外部引线和电缆,应采用密封插头。插头尾端与线束、电缆连接处,应选用相适应的热缩套管紧固。5.3连接

5.3.1接点连接

5.3.1.1导线、元器件引线在接点上的连接,可根据接点的形式采取缠绕、钩接与插接。5.3.1.2连接到电真空器件管座插孔焊片上的导线采用横绕时,导线绕向要一致,插孔间的跨接圆铜单线不能拉得过紧。

5.3.1.3多股导线缠绕时应平直,导线芯线的收头应向内收紧,不允许有散股。5.3.1.4插头、插座的接点连接采用插接时,若同时插入两根导线于同一接点,且线径大于孔径时,允许将导线加工成斜尖形后插入孔中。5.3.1.5所有固定到接线柱上的元器件引线和导线、电缆,应顺同一方向缠绕,缠绕后多余部分要剪掉。

5.3.1.6对于不便缠绕而又要求一定机械强度和便于拆焊的接点(如小型继电器的接点、焊片等)允许采用钩接。

5.3.1.7调试选配的元器件,待调试选定后进行缠绕焊接。5.3.1.8对质量大引线细的元器件连接,引线要有应力释放措施。5.3.1.9跨接裸导线与其它带电部位的距离应大于2mm,如达不到要求或裸导线长度大于15mm时,应套绝缘套管,套管轴向活动余量为1~2mm。5.3.1.10接点间的连接导线不允许拉紧,活动接点之间不能使用硬导线跨接,接往活动部件或可拆卸元件的导线、线束应留有足够的长度。5.3.1.11任何接线端子一般不能有三个以上的连接物。小型、超小型继电器,连接器等接点上,最多焊接两根导线,印制电路板上每个焊盘孔只允许焊接一根导线。5.3.2焊接

5.3.2.1锡焊采用锡铅焊料HLSnPb58-2、HISnPb39和HISnPb63等,有特殊要求的按设计或工艺文件规定。焊剂采用中性助焊剂。5.3.2.2焊接润湿角按表5判别。表5

306≤40%

5570°

8>70°

润条件判别

好(或合格)

可接受

5.3.2.3所有焊接点应润湿良好,焊锡要适量,焊点应略显露引线轮廓。焊点外观应整洁、平滑、均匀,无气泡、裂纹、针孔、挂锡、拉尖等缺陷,不允许有虚焊、焊。8

SJ2038593

5.3.2.4绝缘导线芯线焊接后,其绝缘末端与焊点之间应留有0.5~1.5mm的间隙,不允许绝缘层嵌入焊点。

5.3.2.5印制电路板焊点质量判别见图9。印制电路板焊接后不允许有铜箔翘起、剥落、桥接、溅锡及基板烧伤。

带有电子元件的

单面印制电路板bzxz.net

带有金属化孔和电

子元件的双面印制电路板

合格焊点

带有金属化孔和电

子元件的层印制电路板

焊料润湿性差金属化孔未被焊料填满金属化孔内有空洞元件不允许装在印制导线面b.不合格焊点

5.3.2.6应有效控制焊接温度、焊接时间和助焊剂比重,不允许出现被焊件表面损伤、内部引线与引出端子脱离、绝缘体开裂起泡、支架变形等现象。焊接后不应降低被焊接件的电性能和机械性能。

5.3.2.7焊点必须清洗干净,焊剂、氧化物等污物不得流进元器件内部。5.3.3绕接

5.3.3.1绕接导线应为单股实芯软圆铜线,芯线应平直,表面无氧化,其直径一般为0.25~1.0mm。

4.3.3.2接线柱的形状应是菱形或方形,且至少要有两个以上的棱角,其表面硬度一般为HRC20~22,镀层无氧化。

5.3.3.3对绕接在接线柱上的导线,应呈紧密的螺旋式排列,不允许有线圈重叠、稀疏、末端翅起线圈及包皮末端偏移、芯线镀层损伤、卷绕位置不良等现象。5.3.3.4对抗震设备的绕接,除卷绕剥除绝缘层部分的芯线外,应再加绕一圈左右带绝缘层的导线,使导线绝缘层箍紧在接线柱的棱角上。5.3.3.5对不合格的绕接点,应用退绕器拆除,不允许采用拉掉的拆除方法。退绕后的导线不应断裂,端子不得损伤,其导线不允许再次绕接。5.3.3.6绕接在接线柱上的导线最少圈数和绕接点的最小拉脱力值,应符合表6规定。绕接点的接触电阻一般小于1m2。

KANKAca

导线直径mm

5.3.4压接

SJ20385--93

最少有效图数

最小拉脱力N

5.3.4.1压接连接应根据使用对象、压接端子形状、结构和导线芯线的大小合理选择压接工具和压接形式,不得用压模口生锈、损坏或不合格的工具进行压接操作。5.3.4.2采用压接焊片或压接型连接器接触偶作压接端子时,导线芯线伸入压接端子长度,必须和端子压接区尾管齐平,导线绝缘层和压接端子间的间隙一般为0.5~1mm,尾管内径与导线芯线直径必须相适应,其间隙应保证压接操作的压缩比一般为15%~20%。5.3.4.3压接操作时,导线芯线应全数,平直伸入压接端子尾管。芯线表面不得氧化。压接完成后端子无裂纹、压穿,芯线无压断或脱出,压印应处于压接区中心位置,且明显清晰,压印边缘距离压接端子尾管两端不小于0.5mm(见图10a)。压接型连接器接触偶压接后,压印必须对称,受力均匀,接点横截应符合图10b要求。抗囊压接端子除按压接要求操作外,导线的绝缘层应同时插满端子绝缘层包紧区,并规整包紧绝缘层(见图10c)。5.3.4.4压接型连接器接触偶的装卸,按接触偶分部顺序采用专用工具完成。接触偶必须装配到位,定位可靠,定位爪保持良好弹性,接触偶装卸自如。连接器头和座连接牢靠,接触电阻和插拨力应符合原技术要求。

导线压接区

铠缘层色药区

5.3.4.5压接点应牢固可靠,导电良好,接触电阻一般应小于0.7m。其拉脱力应符合表7要求。

导线截面mm

最小拉脱力N

导线截面mm

最小拉脱力N

SJ20385--93

对压接连接进行目视检查时,不允许存在表8列举的缺陷。5.3.4.6

缺陷例子

线插入不合格

导线芯线伸出过多

导线芯线露出过多

在头部压接

在根部压接

压接部位偏移

缺陷部位

芯线脱落

不能紧固

剥皮太长

导线芯线脱落

导线芯线压断

压接不均

5.3.4.7双扭线带状电缆与“U”型簧片连接器的连接,采用穿刺压接,穿刺压接采用专用的端接装置来实现。

穿刺压接的双扭线带状电缆的线径一般为0.3~0.5mm;a.

b.压接操作应合理选用端接装置,必须保证导线按连接要求精确地对准连接器上的簧片“U”型槽;

穿刺连接点应牢靠,压接点接触电阻一般应小于7m2。c.

5.3.5压配合底板连接

5.3.5.1专用插针端子与印制电路板上金属化孔的连接,采用压配合底板连接,插针可单独或成组由端子播装机按设计要求压入底板。5.3.5.2插针与金属化孔间压配合过盈量一般为0.1~0.2mm。5.3.5.3单接点压出力不得小于44.1N。5.3.5.4插针应从绕接端压入底板,操作应保证层入工具的轴线与底板垂直,底板不允许弯曲,插针高度一致,定位方向应和插件板方向相符。5.3.5.5插针更换应在绕接端采用专用工具反向压出,首次更换允许选用较大颈部尺寸的插针重新压入底板,但增大量不得超过0.05mm。二次更换不允许增大插针颈部尺寸,更换后接点采用锡焊连接。

5.4印制电路板上元器件的装配

5.4.1质量较轻,能依靠自身引线进行支撑的元器件,可直接采用手工或插件机安装在印制电路板上。对质量大于15g或热损耗大于1W的元器件,应采取相应的支撑或散热措施后安装在印制电路板上。

5.4.2元器件在印制板上的安装方式见图11。安装后元器件对印制板面倾斜不大于15°(见图1la、c)。

TKAONrKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SJ20385--93

军用电子设备电气装配技术要求Technical requirements of electrotechnicalassembling for military electronic equipments1993-05-11发布

1993-07-01实施

中华人民共和国电子工业部批准1范围

中华人民共和国电子行业军用标准军用电子设备电气装配技术要求Technical requirements of electrotechnicalassemhlingformilitaryelectronicequipments1.1主题内容

本标准规定了军用电子设备电气装配的技术要求。1.2适用范围

SJ20385—93

本标准适用于军用电子设备电气装配,民用电子设备电气装配亦可参照使用。引用文件

GB2423.32-82电工电子产品基本环境试验规程润湿称量法可焊性试验方法GB2424.21-81

GB2681—81

GB4728—85

GB5094—85

SJ20132-92

3定义

电工电子产品基本环境试验规程:润湿称量法可焊性试验导则电工成套装置中的导线颜色

电气图用图形符号

电气技术中的项目代号

军用电子设备机械装配技术要求3.1绕接wrappingconnection

用专用工具按规定圈数,将金属导线紧密绕在带有两个以上棱角的接线柱上,在一定拉力作用下,使导线与接线柱产生塑性变形和表面原子层的强力结合,形战气密区,构成可靠的电气连接。

3.2压接crimping

借助控制压力,使压接端子与导线接触面产生塑性变形和金属位移,构成可靠的电气连接。

昆wetting

3.3润湿

熔化的焊料在金属表面自由流动并向外扩展,形成同金属结合的附着层。3.4润湿角wettingangle

指金属表面和熔融焊料交界面与熔融焊料表面在其交点处切线和金属表面间的夹角。3.5片式元器件chip-typecompanentanddevice是表面安装元件(SMC)和表面安装器件(SMD)的简称。片式元器件应包含三个含义:微中华人民共和国电子工业部1993-05-11发布1993-07-01实施

TKAONrKAca

SJ20385--93

小型化,无引线或特殊引线:适合在印制电路板表面贴装。3.6表面安装技术surfaceMounttechnology(SMT)将片式元器件用表面贴装机贴装在印制电路板表面或其它基板上,通过再流焊或波峰焊等方法把片式元器件焊接在基板上的一种安装技术。3.7压配合底板连接pressurefittingboardjoint用专用工具将不同截面形状的插针,压入印制板金属化孔中,借孔壁给子的正压力,将插针保持在设计位置,达到可靠的电气连接。4般要求

4.1电气装配环境应整洁、文明。温度、湿度、光照度、洁净度等要求应符合有关标准的规定。4.2电气装配中的机械装配按SJ20132。4.3提供装配的元器件、导线、电缆及材料的型号、品种、规格、技术条件等均应符合设计文件的规定,并有合格证。超期使用或代用的元器件、导线、电缆及材料等,必须经质量检验合格和批准。

4.4要求进行筛选的电子元器件,均应按有关标准进行筛选,合格后才能装配。4.5锡焊连接的电子元器件引线、导线、各类接点、印制电路板焊盘的可焊性应符合GB2423.32及GB2424.21要求。

装配前,少量可焊性达不到要求的元器件引线、导线、客类接点,充许进行插锡处理。搏锡后外观应无损伤,标志应清晰完整,不得降低元器件电性能,塘锡层应洁净、均匀、光滑、牢固、无锡瘤、拉尖、毛刺。

4.6电气装配过程中应避免机械加工。特殊情况必须进行机械加工时,需经批准,并采取有效的保护措施。

4.7装配中凡可能引起电子设备短路的部位,应加套绝缘套管。4.8电气装配应满足设计、工艺要求,所有连接点应保证电气接触可靠。同型号产品的走线、线束敷设、元器件的安装排列等应一致。4.9整机装配原则一般为:先绑后装、先低后高、先轻后重、先里后外、上道工序不应影响下道序的装配。

4.10装配完成后,设备内应进行清理,不允许有焊料、焊剂残渣、线头等多余物。4.11装调合格的产品应按技术要求进行防潮、防霉和防盐雾处理,处理后不应降低产品性能。

5详细要求

5.1电子元器件引线、导线成形

5.1.1电子元器件引线及导线成形应按设计或工艺文件要求进行。成形后应与印制电路板装配孔孔距相一致。

5.1.2电子元器件引线成形应由专用工具保证。大批量电子元器件引线成形应采用专用设备进行。成形过程中引线根部与元器件本体封装处应力应予以消除,元器件本体及引线不应出现刻痕或损伤,

5.1.3元器件引线成形加工后,引线剪切端面的毛刺不得大于引线直径的五分之一,元器件上字符端正外露,符合图1要求。2

SI20385--93

序符外器范園

5.1.4成形后元器件的电性能、可焊性和机械强度等仍应满足原技术要求。5.1.5电子元器件引线弯曲成形时,引线折弯处与元器件壳体或钼电容熔接点的距离一般应不小于引线直径的2倍,对半导体三极管和圆壳封装的集成电路应大于引线直径的5倍,弯曲半径应大于引线直径的1.5倍。

5.1.6轴向引线的电阻器、电容器、电感器、半导体二极管成形典型形式见图2。2d

.±0.55

KANrKAca

SJ20385-93

径向引线的电容器、电感器成形典型形式见图3。5

注:

AA向引

SJ20385—93

5.1.8径向引线的半导体三极管成形典型形式见图4。字符面

A向引线

5.1.9跨接圆铜单线成形见图5。R

5.1.10绝缘导线芯线成形见图6。2

5.2导线、电缆加工、线束制作、安装13

TA向引钱

5.2.1导线、电缆的各种参数,应符合相应的技术条件:外绝缘应清洁、无气泡、裂痕、凸瘤,芯5

KANrKAca

SJ20385-93

线不应锈蚀,不允许有中间断线和接头存在。5.2.2屏蔽线、电缆外屏蔽层的金属丝在1米长度内只允许有一处断丝,且不能多于两根。5.2.3

电气连接用的绝缘导线颜色按GB2681规定。5.2.4

导线、电缆下料长度偏差应符合设计或工艺文件要求,无要求时按表1规定。表1

下料长度

>50~100

>100~200

>200~500

>500~1000

5.2.5导线、电缆绝缘层剥去长度应符合技术文件规定。若无规定时,应根据使用情况、导线粗细,在5~15mm范围内选择。

5.2.6导线、电缆在剥去端头绝缘层时,不应损伤芯线和绝缘被覆层。5.2.7多股导线端头绝缘层剥去后,芯线应及时绞合塘锡,锡层应与绝缘端保持1~2mm距离,绝缘层不允许烫伤、开裂。5.2.8纤维聚氯乙烯绝缘安装线,在经过端头处理后,其纤维包绕层应缩进聚氯乙烯层约2mm(见图7)。

纤维包绕内绝绿唇

聚氯乙婚绝缘层

5.2.9剥去绝缘层的多股绞合芯线,应按原绞合方向绞合。绞合应松紧适宜,均匀顺直,绞合螺旋角一般为30~45(见图8)。绞合后损伤和切断芯线股数不应超过表2的规定。较合方向

多芯绞合线的股数

最大允许损伤和切断多芯绞合线的股数0

屏蔽导线的屏蔽编织层端头剥去长度,应根据导线的工作电压面定,一般可按表3选择。

工作电压V

600~3000

>3000~10000

SJ20385---93

屏蔽编织层剥去长度mm

>20~30

>30~50

5.2.11屏蔽导线一般应两端加工接地线,当屏蔽长度小于60mm时,可只在一端加工接地线。接地端加工应符合工艺文件要求。不加工接地端的屏蔽层端头修剪齐平后,选用相适应的热缩套管保护紧固。

5.2.12凡易引起电路短路的屏蔽线应加绝缘套管。5.2.13需要拆卸的连接导线,其端头应采用端套焊片。5.2.14射频电缆下料前应整直并消除内应力。端头加工应符合设计或工艺文件要求。内导体与屏蔽层之间应按规定进行绝缘电阻检查。5.2.15两根以上导线平行,长度大于150mm时,在不产生相互干扰和电路间相互耦合的情况下,应捆扎成线束。

5.2.16线束中的导线应选择和产品电气要求相适应的最短路径敷设,般先布屏蔽线,再布绞合线、短线,最后布长线。导线设应清洁、平直、无交叉,线束分支应从侧方抽出,经常活动的导线敷设长度,应满足操作时运动的需要。5.2.17线束弯曲半径一般不小于线束直径的5倍。5.2.18线束可采用锦纶线、尼龙线或尼龙搭扣进行捆扎,也可采用尼龙卷槽和胶合等方法。用锦纶线等捆扎线束时,两结扣间的距离应视线束直径大小而异,一般按表4选择。表4

线束直径

捆扎结扣间距离

>20~40

>40~60

线束应捆紧,扎结应整齐、均匀、牢靠,线束首尾和分支前后,应打加强自锁扎结。当线束直径大于15mm时,一-般应采用双线捆扎,捆扎线束不能勒伤导线绝缘层或保护层。5.2.19线束成形应在按线扎图制作的捆线样板上进行,捆扎后线束中的导线长度允许大于图形规定长度的1~10mm。

5.2.20线束易受机械损伤的部位(如结构的棱角、锐边和经常活动的部位等)应装套防护尼龙套或缠绕聚氣乙烯带。采用防护尼龙套时,其两端与线束本体应选用相适应的热缩管紧固。5.2.21线束、电缆安装应走向合理,使电感或电容效应最小,便于装配、检查、调整、维修。紧固时,固定夹和线束电缆之间应加套绝缘套管或垫上绝缘衬垫,固定后线束、电缆轴向不应有审动。

5.2.22载高频电流的导线相交时,应尽量使其成90°相交,平行走线应使用屏蔽导线。5.2.23导线、线束、电缆安装不应靠近发热元件,无法避免高温热源时,应采用耐高温导线、电缆,必要时还应采取隔热措施(如包缠隔热材料等)。在高温下工作的裸导线,应采用瓷珠、瓷管等耐热材料作套管。

KAONrKAca

SJ20385-93

5.2.24导线、线束、电缆穿过金属底板、外壳、屏蔽罩孔时,应安装绝缘穿孔衬套。5.2.25线束、电缆与元器件之间的间隙一般不小于2mm。5.2.26含硫橡胶导线在安装时应避开镀银件和银制等件。5.2.27防水、防潮的设备外部引线和电缆,应采用密封插头。插头尾端与线束、电缆连接处,应选用相适应的热缩套管紧固。5.3连接

5.3.1接点连接

5.3.1.1导线、元器件引线在接点上的连接,可根据接点的形式采取缠绕、钩接与插接。5.3.1.2连接到电真空器件管座插孔焊片上的导线采用横绕时,导线绕向要一致,插孔间的跨接圆铜单线不能拉得过紧。

5.3.1.3多股导线缠绕时应平直,导线芯线的收头应向内收紧,不允许有散股。5.3.1.4插头、插座的接点连接采用插接时,若同时插入两根导线于同一接点,且线径大于孔径时,允许将导线加工成斜尖形后插入孔中。5.3.1.5所有固定到接线柱上的元器件引线和导线、电缆,应顺同一方向缠绕,缠绕后多余部分要剪掉。

5.3.1.6对于不便缠绕而又要求一定机械强度和便于拆焊的接点(如小型继电器的接点、焊片等)允许采用钩接。

5.3.1.7调试选配的元器件,待调试选定后进行缠绕焊接。5.3.1.8对质量大引线细的元器件连接,引线要有应力释放措施。5.3.1.9跨接裸导线与其它带电部位的距离应大于2mm,如达不到要求或裸导线长度大于15mm时,应套绝缘套管,套管轴向活动余量为1~2mm。5.3.1.10接点间的连接导线不允许拉紧,活动接点之间不能使用硬导线跨接,接往活动部件或可拆卸元件的导线、线束应留有足够的长度。5.3.1.11任何接线端子一般不能有三个以上的连接物。小型、超小型继电器,连接器等接点上,最多焊接两根导线,印制电路板上每个焊盘孔只允许焊接一根导线。5.3.2焊接

5.3.2.1锡焊采用锡铅焊料HLSnPb58-2、HISnPb39和HISnPb63等,有特殊要求的按设计或工艺文件规定。焊剂采用中性助焊剂。5.3.2.2焊接润湿角按表5判别。表5

306≤40%

5570°

8>70°

润条件判别

好(或合格)

可接受

5.3.2.3所有焊接点应润湿良好,焊锡要适量,焊点应略显露引线轮廓。焊点外观应整洁、平滑、均匀,无气泡、裂纹、针孔、挂锡、拉尖等缺陷,不允许有虚焊、焊。8

SJ2038593

5.3.2.4绝缘导线芯线焊接后,其绝缘末端与焊点之间应留有0.5~1.5mm的间隙,不允许绝缘层嵌入焊点。

5.3.2.5印制电路板焊点质量判别见图9。印制电路板焊接后不允许有铜箔翘起、剥落、桥接、溅锡及基板烧伤。

带有电子元件的

单面印制电路板bzxz.net

带有金属化孔和电

子元件的双面印制电路板

合格焊点

带有金属化孔和电

子元件的层印制电路板

焊料润湿性差金属化孔未被焊料填满金属化孔内有空洞元件不允许装在印制导线面b.不合格焊点

5.3.2.6应有效控制焊接温度、焊接时间和助焊剂比重,不允许出现被焊件表面损伤、内部引线与引出端子脱离、绝缘体开裂起泡、支架变形等现象。焊接后不应降低被焊接件的电性能和机械性能。

5.3.2.7焊点必须清洗干净,焊剂、氧化物等污物不得流进元器件内部。5.3.3绕接

5.3.3.1绕接导线应为单股实芯软圆铜线,芯线应平直,表面无氧化,其直径一般为0.25~1.0mm。

4.3.3.2接线柱的形状应是菱形或方形,且至少要有两个以上的棱角,其表面硬度一般为HRC20~22,镀层无氧化。

5.3.3.3对绕接在接线柱上的导线,应呈紧密的螺旋式排列,不允许有线圈重叠、稀疏、末端翅起线圈及包皮末端偏移、芯线镀层损伤、卷绕位置不良等现象。5.3.3.4对抗震设备的绕接,除卷绕剥除绝缘层部分的芯线外,应再加绕一圈左右带绝缘层的导线,使导线绝缘层箍紧在接线柱的棱角上。5.3.3.5对不合格的绕接点,应用退绕器拆除,不允许采用拉掉的拆除方法。退绕后的导线不应断裂,端子不得损伤,其导线不允许再次绕接。5.3.3.6绕接在接线柱上的导线最少圈数和绕接点的最小拉脱力值,应符合表6规定。绕接点的接触电阻一般小于1m2。

KANKAca

导线直径mm

5.3.4压接

SJ20385--93

最少有效图数

最小拉脱力N

5.3.4.1压接连接应根据使用对象、压接端子形状、结构和导线芯线的大小合理选择压接工具和压接形式,不得用压模口生锈、损坏或不合格的工具进行压接操作。5.3.4.2采用压接焊片或压接型连接器接触偶作压接端子时,导线芯线伸入压接端子长度,必须和端子压接区尾管齐平,导线绝缘层和压接端子间的间隙一般为0.5~1mm,尾管内径与导线芯线直径必须相适应,其间隙应保证压接操作的压缩比一般为15%~20%。5.3.4.3压接操作时,导线芯线应全数,平直伸入压接端子尾管。芯线表面不得氧化。压接完成后端子无裂纹、压穿,芯线无压断或脱出,压印应处于压接区中心位置,且明显清晰,压印边缘距离压接端子尾管两端不小于0.5mm(见图10a)。压接型连接器接触偶压接后,压印必须对称,受力均匀,接点横截应符合图10b要求。抗囊压接端子除按压接要求操作外,导线的绝缘层应同时插满端子绝缘层包紧区,并规整包紧绝缘层(见图10c)。5.3.4.4压接型连接器接触偶的装卸,按接触偶分部顺序采用专用工具完成。接触偶必须装配到位,定位可靠,定位爪保持良好弹性,接触偶装卸自如。连接器头和座连接牢靠,接触电阻和插拨力应符合原技术要求。

导线压接区

铠缘层色药区

5.3.4.5压接点应牢固可靠,导电良好,接触电阻一般应小于0.7m。其拉脱力应符合表7要求。

导线截面mm

最小拉脱力N

导线截面mm

最小拉脱力N

SJ20385--93

对压接连接进行目视检查时,不允许存在表8列举的缺陷。5.3.4.6

缺陷例子

线插入不合格

导线芯线伸出过多

导线芯线露出过多

在头部压接

在根部压接

压接部位偏移

缺陷部位

芯线脱落

不能紧固

剥皮太长

导线芯线脱落

导线芯线压断

压接不均

5.3.4.7双扭线带状电缆与“U”型簧片连接器的连接,采用穿刺压接,穿刺压接采用专用的端接装置来实现。

穿刺压接的双扭线带状电缆的线径一般为0.3~0.5mm;a.

b.压接操作应合理选用端接装置,必须保证导线按连接要求精确地对准连接器上的簧片“U”型槽;

穿刺连接点应牢靠,压接点接触电阻一般应小于7m2。c.

5.3.5压配合底板连接

5.3.5.1专用插针端子与印制电路板上金属化孔的连接,采用压配合底板连接,插针可单独或成组由端子播装机按设计要求压入底板。5.3.5.2插针与金属化孔间压配合过盈量一般为0.1~0.2mm。5.3.5.3单接点压出力不得小于44.1N。5.3.5.4插针应从绕接端压入底板,操作应保证层入工具的轴线与底板垂直,底板不允许弯曲,插针高度一致,定位方向应和插件板方向相符。5.3.5.5插针更换应在绕接端采用专用工具反向压出,首次更换允许选用较大颈部尺寸的插针重新压入底板,但增大量不得超过0.05mm。二次更换不允许增大插针颈部尺寸,更换后接点采用锡焊连接。

5.4印制电路板上元器件的装配

5.4.1质量较轻,能依靠自身引线进行支撑的元器件,可直接采用手工或插件机安装在印制电路板上。对质量大于15g或热损耗大于1W的元器件,应采取相应的支撑或散热措施后安装在印制电路板上。

5.4.2元器件在印制板上的安装方式见图11。安装后元器件对印制板面倾斜不大于15°(见图1la、c)。

TKAONrKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电子行业标准(SJ)

- SJ3166-1988 GZS12-4-3型彩色显像管插座

- SJ783-1974 3DG101型NPN硅外延平面高频小功率三极管

- SJ2857.2-1988 温差电致冷材料性能的测试方法 电导率的测试方法

- SJ2879-1988 彩色电视接收机用色纯静会聚磁体组合件总规范

- SJ/T9546-1993 无金属化孔单、双面印制板的质量分等标准

- SJ/T31441-1994 离心式制冷机组完好要求和检查评定方法

- SJ20837-2002 仪表着陆系统选址要求

- SJ/T10669-1995 表面组装器件可焊性试验

- SJ/Z3206.2-1989 发射光谱分析用激发源及其性能要求

- SJ/Z3206.5-1989 光谱化学分析用感光板和胶片的照相处理方法

- SJ/Z9010.27-1987 电子管电性能的测试 第27部分:发射管中相互调制分量的测试方法

- SJ/T10253-1991 电子器件详细规范 半导体集成电路CC4046型CMOS数字锁相环详细规范

- SJ1558-1980 MF41型和MF44型旁热型负温度系数热敏电阻器

- SJ2168-1982 涂覆用环氧粉末

- SJ2488-1984 电子设备用变压器、阻流圈和铁芯噪声测试方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2