- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 465-1995 矿用刮板输送机驱动链轮检验规范

标准号:

MT/T 465-1995

标准名称:

矿用刮板输送机驱动链轮检验规范

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1995-12-18 -

实施日期:

1996-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

260.53 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准根据MT231标准中的要求,规定了矿用刮板输送机驱动链轮(简称链轮)的检验项目、检验方法、抽样方案和判定规则。本标准适用于煤矿井下刮板输送机、刨煤机和滚筒采煤机的驱动链轮。 MT/T 465-1995 矿用刮板输送机驱动链轮检验规范 MT/T465-1995

部分标准内容:

中华人民共和国煤炭行业标准

矿用刮板输送机驱动链轮检验规范主题内容与适用范围

MT/T465—1995

本标准根据MT231标准中的要求,规定了矿用刮板输送机驱动链轮(简称链轮)的检验项目、检验方法、抽样方案和判定规则。

本标准适用于煤矿井下刮板输送机、刨煤机和滚简采煤机的驱动链轮。2引用标准

表面粗糙度比较样块铸造表面

GB6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T13264不合格品率的小批计数抽样检查程序及抽样表GB10111利用随机数殷子进行随机抽样的方法MT231矿用刮板输送机驱动链轮

3专用检验器具

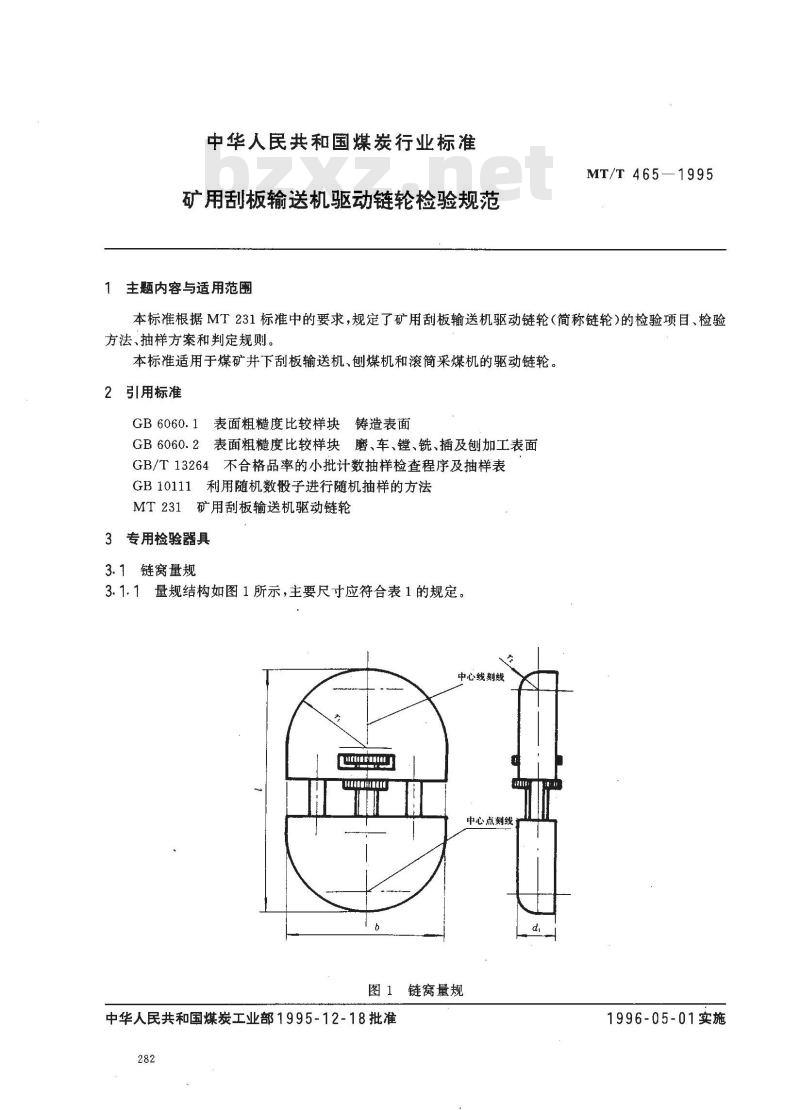

3.1链窝量规

3.1.1量规结构如图1所示,主要尺寸应符合表1的规定。中心线刻线

中心点刻线

图1链窝量规

中华人民共和国煤炭工业部1995-12-18批准282

1996-05-01实施

圆环链尺寸

10×40

14×50

18×64

22×86

26×92

30×108

34×126

MT/T465-—1995

100~110

130~145

134~149

144~158

169184

197~212

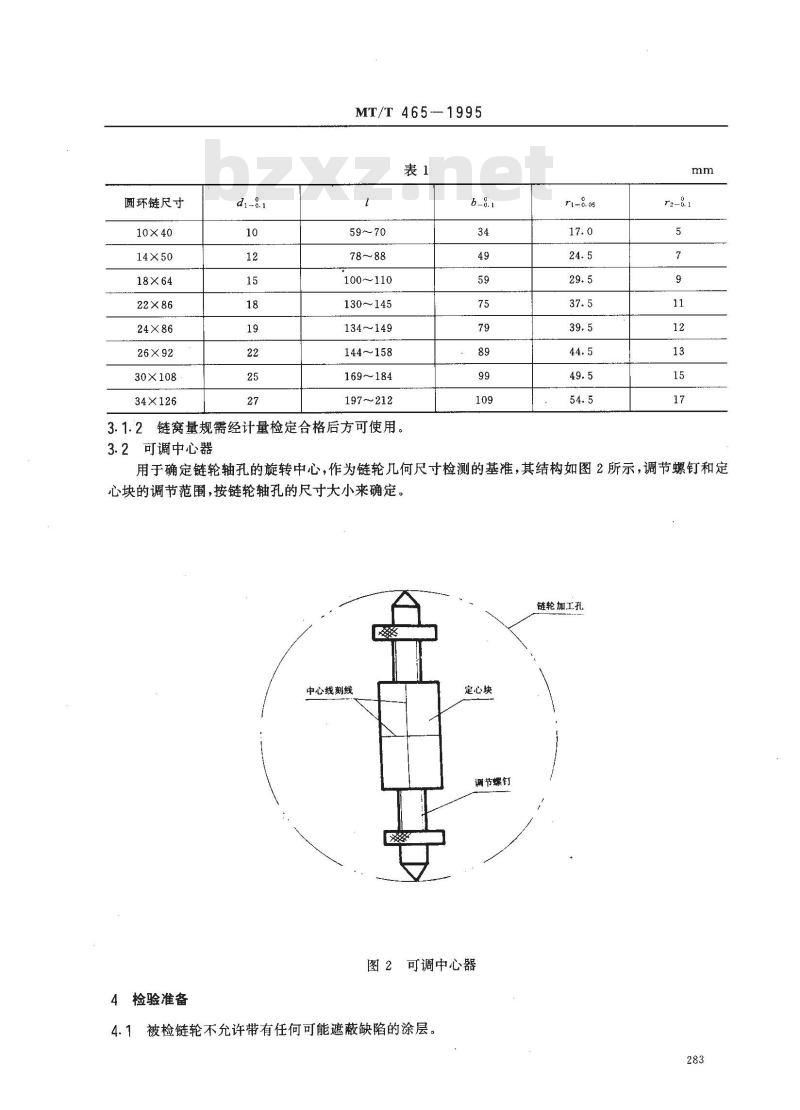

3.1.2链窝量规需经计量检定合格后方可使用。3.2可调中心器

用于确定链轮轴孔的旋转中心,作为链轮几何尺寸检测的基准,其结构如图2所示,调节螺钉和定心块的调节范围,按链轮轴孔的尺寸大小来确定。链轮加工孔

中心线刻线

4检验准备

定心块

调节螺钉

图2可调中心器

被检链轮不允许带有任何可能遮蔽缺陷的涂层。4.1

MT/T 465-1995

4.2水平分式链轮。将连接螺栓拧紧,检查组装情况。4.3被检链轮的各齿侧面,依次编号1至z(齿数)标记,并在相对应齿侧面编号1至标记。4.4在被检链轮轴孔两侧各安装一个可调中心器,以轴孔加工孔为基准。调节可调中心器,找出链轮两侧的旋转中心。

5表面质量检查

5.1铸造或锻造表面目视检查应没有明显的铸造或锻造缺陷,如有两处或两处以上缺陷者,则判为有一个C类不合格。

5.2焊接链轮的焊缝应平整均匀,不应出现目视裂纹或其他缺陷,目视检查母材及焊缝表面有两处或两处以上焊接缺陷者,判为C类不合格,有裂纹者判为A类不合格。5.3链轮非工作表面应有制造厂的永久性标志,无标志者判为C类不合格。5.4齿面和链窝面粗糙度检查:

5.4.1铸、锻表面用GB6060.1规定的比较样块检查;机械加工表面用GB6060.2规定的比较样块检查,其他加工表面采用相应的比较样块。5.4.2用比较样块逐齿进行检查,其最大允许值为25/5.4.3检查结果有二对齿(4个齿)以上超差时,判为C类不合格。5.5检查出的缺陷用标记圈出,各项检查结果记录在表2中。表2链轮表面质量检查记录表

链轮规格:

样品编号:

检测:

检查项目

锻(铸)缺陷

焊缝表面质量

永久性标志

表面粗糙度

检查结论

6链轮齿圈几何尺寸检查

项目负责:

制造厂:

检验日期:

检查情况

审核:

6.1测量器具及设备:链窝量规、游标卡尺、高度尺、半径规、塞尺、可调中心器、钳工平台、划线盘、外卡钳和其他划线工具等。

6.2链轮齿圈几何尺寸应符合MT231表1中的规定。6.3链窝支承平面接触间隙和链轮立槽两侧R2圆弧区接触间隙。将链窝量规置于链窝底平面上,如有三点与链窝量规接触,则第四点与量规底面之间的间隙用塞尺测量,应不超过1mm。同时,使链窝量规两端的r2半径区应与链轮四个齿的立槽两侧R2圆孤区接触,如有三个齿接触。则第四齿的间隙不超过1mm。有两个以上链窝接触间隙超差时,判为C类不合格。6.4链轮中心至链窝底平面的距离H。6.4.1被检链轮放置在V型铁上或其他支撑上,将链窝量规置于链窝之中,并符合6.3条接触间隙的规定要求,然后调节√型铁,使链轮两侧的旋转中心为等高,然后再调节链轮,使链窝量规圆弧两端的上表面为等高。

MT/T 465--1995

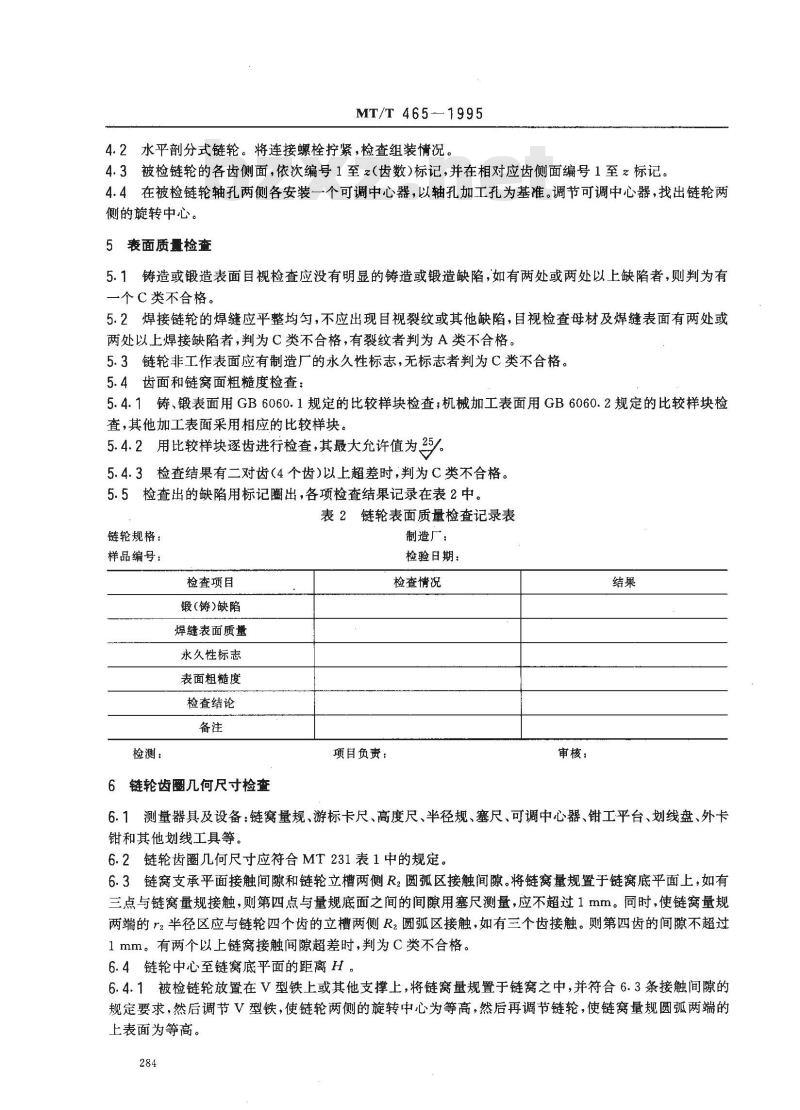

6.4.2用高度尺或借助于划线盘测量链轮两侧旋转中心的高度和链窝量规宽度两侧上表面的高度,将链轮每侧测量尺寸之差,再减去链窝量规的厚度d值后,即为链轮中心至链窝底平面的距离H,见图3。H = hi \ hz — di

式中:h—平台表面至链窝量规上表面的高度,mm;h2—平台表面至链轮旋转中心的高度,mm,di-

链窝量规的厚度,mm。

测得链轮两侧的H值均应符合MT231中的规定。立槽两侧的齿根圆

弧应与量规接触

6.4.3链轮各链窝的H值的测量结果有一个以上链窝底平面距链轮中心距离超差,则判为B类不合格。

6.5链窝长度L:

6.5.1链窝量规置于链轮链窝中,调节链窝量规伸、缩,使量规在链轮链窝的支承面上不能晃动,同时满足6.3条接触间隙的要求。

MT/T 465—1995

6.5.2用游标卡尺测量链窝量规的圆弧顶端之间的尺寸。6.5.3测量结果有一个以上链窝长度超差则判为B类不合格。6.6齿根圆弧半径R2。

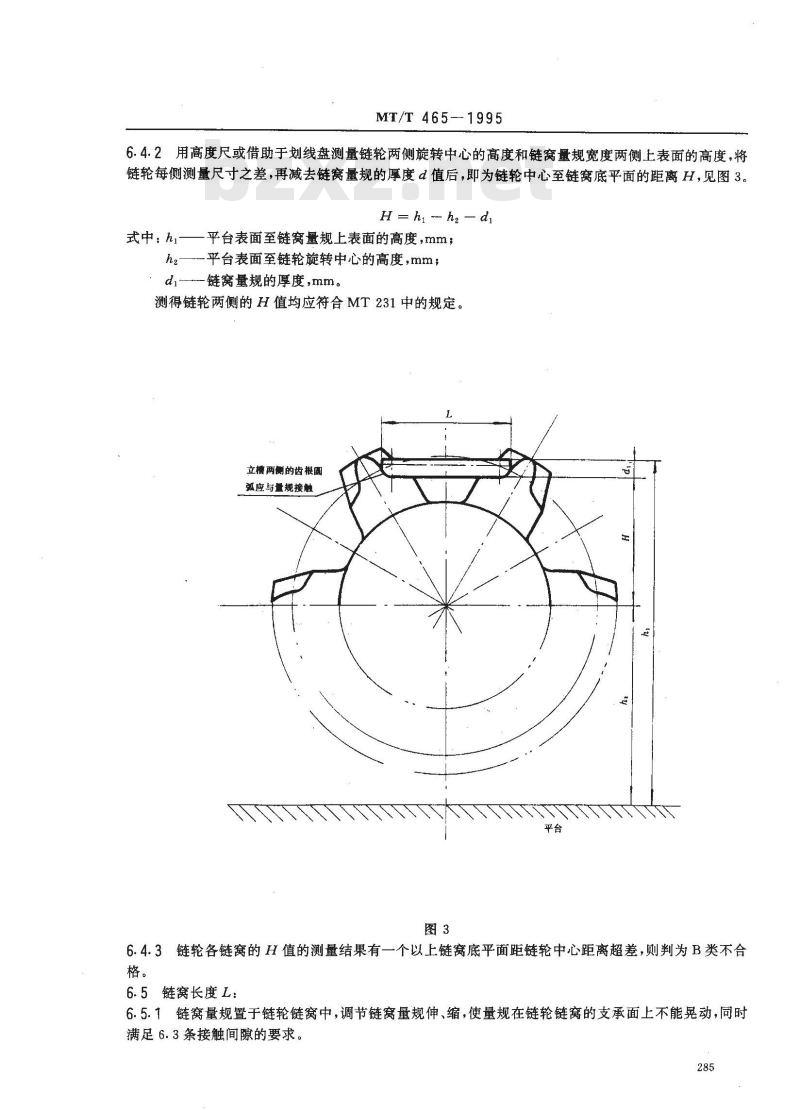

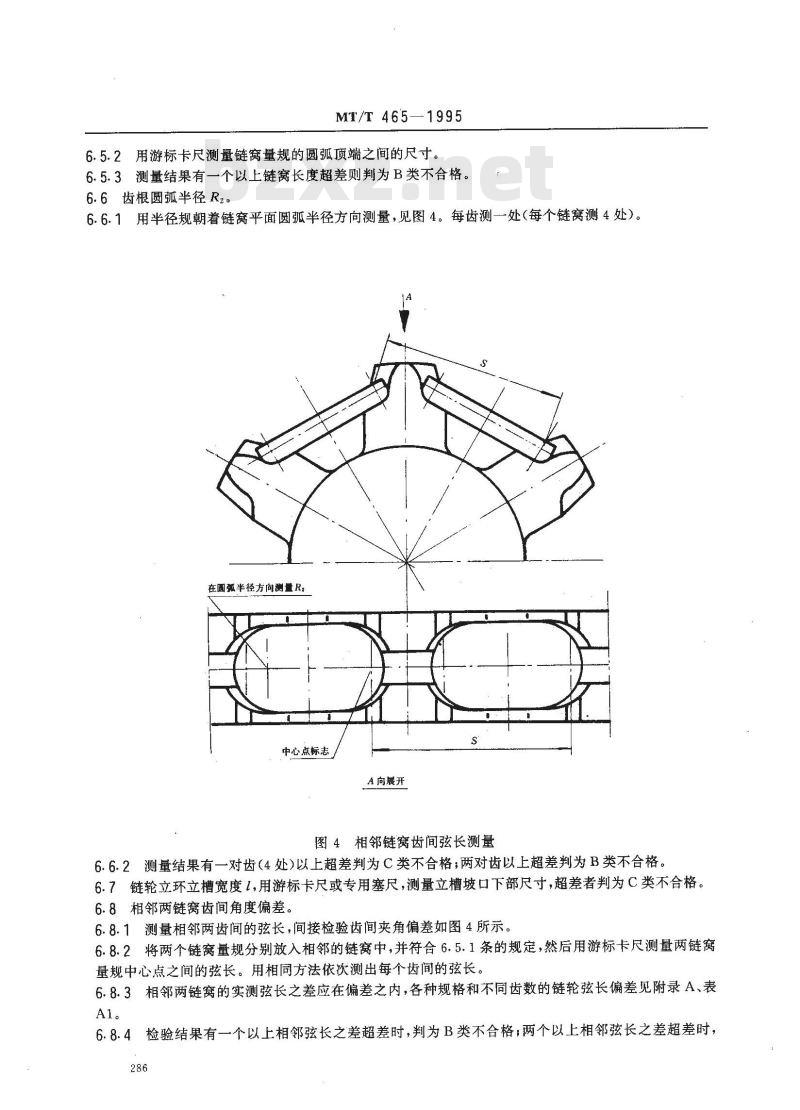

6.6.1用半径规朝着链窝平面圆弧半径方向测量,见图4。每齿测一处(每个链窝测4处)。14

在网蒸半径方向测量R,

中心点标志

A向展开

图4相邻链窝齿间弦长测量

6.6.2测量结果有一对齿(4处)以上超差判为C类不合格;两对齿以上超差判为B类不合格。6.7链轮立环立槽宽度1,用游标卡尺或专用塞尺,测量立槽坡口下部尺寸,超差者判为C类不合格。6.8相邻两链窝齿间角度偏差。

6.8.1测量相邻两齿间的弦长,间接检验齿间夹角偏差如图4所示。6.8.2将两个链窝量规分别放入相邻的链窝中,并符合6.5.1条的规定,然后用游标卡尺测量两链窝量规中心点之间的弦长。用相同方法依次测出每个齿间的弦长。6.8.3相邻两链窝的实测弦长之差应在偏差之内,各种规格和不同齿数的链轮弦长偏差见附录A、表Al。

6.8.4检验结果有一个以上相邻弦长之差超差时,判为B类不合格,两个以上相邻弦长之差超差时,286

判为A类不合格。

MT/T465—1995

6.9各项几何尺寸检验结果记录在表3中。7边双链或中双链链轮两齿圈间中心距和齿形角偏差的检验7.1中心距检查

7.1.1将同样的两个链窝量规分别放置在两齿圈同齿号的链窝中、并符合第6.5.1条的规定。7.1.2用游标卡尺或钢板尺测量链窝量规中心线之间的距离如图5所示,沿齿圈圆周均布地测量对应链窝的中心距,将测量结果记录在表 4中。链窝量规中心点

图5中心距和链轮对应齿的角度偏差测量7.1.3中心距偏差应符合MT231第4.8条的要求,出现一个以上中心距超差时,判为B类不合格。7.2两个链轮相对应齿的角度偏差检查7.2.1在链轮组件的两个齿圈相对应的链窝中各放置一个链窝量规,并满足6.5.1条的要求。7.2.2在平台上调节链轮组件两端的旋转中心在同一水平,同时使一个链窝量规上的中心点和旋转中心也在同一水平高度上,见图5。此时应对链窝量规给以水平保持力,防止量规下滑。7.2.3用高度尺分别测出两个链窝量规中心点的高度值,两个高度之差不超过附录A表A1中所列弦长偏差。

链轮规格:

链窝接触间隙

制造厂:

检验项目

链窝底面至中心高度HbzxZ.net

链窝长度L

齿根圆半径R2

立环立槽宽度1

相邻链窝齿间角度偏差

检测:

项目负责人:

MT/T 465—1995

链轮齿圈几何尺寸检验记录表

样品编号:

标准值

齿圈号:

链齿编号

1'-2\2′-3\

审核:

日期:

7\-88*-1

7.2.4用同样方法依次检测链轮组件两齿圈的其他链窝的高度差,测量结果记录在表4中。7.2.5链轮组件两齿圈有一对以上高度差超差者,判为B类不合格,两对齿以上超差者判为A类不合格。

8链轮和轴的连接尺寸检查

8.1平键传动

8.1.1用内径千分尺(表)测量链轮轴孔内径应符合图样配合尺寸。8.1.2用游标卡尺检查键槽宽度或用键槽复合量规检验(直径、槽宽及深度综合检查)。8.1.3检查键槽的对称度及歪斜度,应符合图样要求。8.1.4所有配合尺寸和形位公差全部符合要求时判为合格,其中有一项不合格判为A类不合格。8.2花键传动

8.2.1矩形花键和渐开线花键分别使用各自的综合通端花键塞规检验。8.2.2键轮花键不能通过塞规者,判为A类不合格。8.3检测结果(记录在表4中)

9链窝及齿形表面硬度检查

9.1用携带式硬度计在链轮样品上直接试验、检验前将链窝被检处的表面打磨到要求的粗糙度。9.2在每对齿号对应两齿的链窝底平面各测一组硬度,每对齿号共测量两组硬度值,每组平均值应符合 HR。等于 45~55 要求。

9.3每个链轮随机检查两个齿号(4组)的硬度。9.4若有两组的硬度平均值达不到要求值时,则判为B类不合格,两组以上超差时,判为A类不合格,测量结果记录在表5中。

链轮规格:

中心距

MT/T 465--1995

双链轮中心距和两齿圈对应齿的角度偏差检验记录表中

制造厂:

检测项目

两齿圈对应齿

齿形角偏差

和轴的连接尺寸

检测:

链轮规格:

样品编号:

被检齿号

左链轮

被检齿号

右链轮

检测:

10检验规则

样品编号:

标准值

左齿高度

右齿高度

项目负责人:

制造厂:

标准值

审核:

检验日期:

链窝硬度检验记录表

淬火工艺:

硬度规定值:HR。= 45~55

项目负责人:

日期:

审核:

实测值

检验结果

检验结果

10.1单个链轮或链轮组件的判定规则10.1.1表面质量和链轮齿圈几何尺寸两项检验中,每项中出现两个C类不合格等于一个B类不合格,两个B类不合格等于一个A类不合格,但两项中的C类不合格不累计计算。10.7.2各检验项目的检验结果累计有三个B类不合格或有一个A类不合格时,则判该链轮或链轮组件为不合格品。

10.2批的检验规则

MT/T465-1995

10.2.1检查批是由同一种规格、相同材质、相同工艺条件和连续加工出来的单个链轮或链轮组件组成。

10.2.2链轮批量小于10件者要进行逐个检验,淘汰其中的不合格品。大于10件者进行抽检。10.2.3抽样方案按GB/T13264抽样规定,见表6。样品检验全部为合格品时,判为合格批,样品检验有不合格品时,判为不合格批。表6

>10~50

>50~100

抽样数量

10.2.4样本抽取可在组成检查批后或在组成批的过程中进行。10.2.5抽样方法按GB10111中5.2.1条方法,随机抽取290

合格判定数A

圆环链

直径×节距

10×40

14×50

18×64

22×86

24×86

MT/T 465-—1995

附录A

相邻链窝角度偏差所允许的弦长偏差(补充件)

相邻链窝

名义弦长

土30°弦长偏差

链轮中心至

链窝底平面

的距离

中心距

链窝量规

圆环链

直径×节距

26×92

30×106

34×126

相邻链窝

名义弦长

MT/T 465—1995

续表A1

±30°弦长偏差

相邻链窝名义弦长和士30°弦长偏差由下式算出:S= 2Rsin

S$+= 2Rsin/ 180°

/180°

S_ 2Rsin

β=tan-

式中:S+一一角度偏差为十30°时相邻链窝的弦长:S

一角度偏差为一30°时相邻链窝的弦长;R——链轮中心至链窝量规表面中心点的距离;两齿间的中心线与半径R之间的夹角。β-

链轮中心至

链窝底平面

的距离

中心距

链窝量规

附加说明:

MT/T465—1995

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤矿专用设备标准化技术委员会刮板输送机分会归口。本标准由煤炭科学研究总院太原分院起草。本标准主要起草人贺汝成、程新中。本标准委托煤炭科学研究总院太原分院负责解释。293

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

矿用刮板输送机驱动链轮检验规范主题内容与适用范围

MT/T465—1995

本标准根据MT231标准中的要求,规定了矿用刮板输送机驱动链轮(简称链轮)的检验项目、检验方法、抽样方案和判定规则。

本标准适用于煤矿井下刮板输送机、刨煤机和滚简采煤机的驱动链轮。2引用标准

表面粗糙度比较样块铸造表面

GB6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T13264不合格品率的小批计数抽样检查程序及抽样表GB10111利用随机数殷子进行随机抽样的方法MT231矿用刮板输送机驱动链轮

3专用检验器具

3.1链窝量规

3.1.1量规结构如图1所示,主要尺寸应符合表1的规定。中心线刻线

中心点刻线

图1链窝量规

中华人民共和国煤炭工业部1995-12-18批准282

1996-05-01实施

圆环链尺寸

10×40

14×50

18×64

22×86

26×92

30×108

34×126

MT/T465-—1995

100~110

130~145

134~149

144~158

169184

197~212

3.1.2链窝量规需经计量检定合格后方可使用。3.2可调中心器

用于确定链轮轴孔的旋转中心,作为链轮几何尺寸检测的基准,其结构如图2所示,调节螺钉和定心块的调节范围,按链轮轴孔的尺寸大小来确定。链轮加工孔

中心线刻线

4检验准备

定心块

调节螺钉

图2可调中心器

被检链轮不允许带有任何可能遮蔽缺陷的涂层。4.1

MT/T 465-1995

4.2水平分式链轮。将连接螺栓拧紧,检查组装情况。4.3被检链轮的各齿侧面,依次编号1至z(齿数)标记,并在相对应齿侧面编号1至标记。4.4在被检链轮轴孔两侧各安装一个可调中心器,以轴孔加工孔为基准。调节可调中心器,找出链轮两侧的旋转中心。

5表面质量检查

5.1铸造或锻造表面目视检查应没有明显的铸造或锻造缺陷,如有两处或两处以上缺陷者,则判为有一个C类不合格。

5.2焊接链轮的焊缝应平整均匀,不应出现目视裂纹或其他缺陷,目视检查母材及焊缝表面有两处或两处以上焊接缺陷者,判为C类不合格,有裂纹者判为A类不合格。5.3链轮非工作表面应有制造厂的永久性标志,无标志者判为C类不合格。5.4齿面和链窝面粗糙度检查:

5.4.1铸、锻表面用GB6060.1规定的比较样块检查;机械加工表面用GB6060.2规定的比较样块检查,其他加工表面采用相应的比较样块。5.4.2用比较样块逐齿进行检查,其最大允许值为25/5.4.3检查结果有二对齿(4个齿)以上超差时,判为C类不合格。5.5检查出的缺陷用标记圈出,各项检查结果记录在表2中。表2链轮表面质量检查记录表

链轮规格:

样品编号:

检测:

检查项目

锻(铸)缺陷

焊缝表面质量

永久性标志

表面粗糙度

检查结论

6链轮齿圈几何尺寸检查

项目负责:

制造厂:

检验日期:

检查情况

审核:

6.1测量器具及设备:链窝量规、游标卡尺、高度尺、半径规、塞尺、可调中心器、钳工平台、划线盘、外卡钳和其他划线工具等。

6.2链轮齿圈几何尺寸应符合MT231表1中的规定。6.3链窝支承平面接触间隙和链轮立槽两侧R2圆弧区接触间隙。将链窝量规置于链窝底平面上,如有三点与链窝量规接触,则第四点与量规底面之间的间隙用塞尺测量,应不超过1mm。同时,使链窝量规两端的r2半径区应与链轮四个齿的立槽两侧R2圆孤区接触,如有三个齿接触。则第四齿的间隙不超过1mm。有两个以上链窝接触间隙超差时,判为C类不合格。6.4链轮中心至链窝底平面的距离H。6.4.1被检链轮放置在V型铁上或其他支撑上,将链窝量规置于链窝之中,并符合6.3条接触间隙的规定要求,然后调节√型铁,使链轮两侧的旋转中心为等高,然后再调节链轮,使链窝量规圆弧两端的上表面为等高。

MT/T 465--1995

6.4.2用高度尺或借助于划线盘测量链轮两侧旋转中心的高度和链窝量规宽度两侧上表面的高度,将链轮每侧测量尺寸之差,再减去链窝量规的厚度d值后,即为链轮中心至链窝底平面的距离H,见图3。H = hi \ hz — di

式中:h—平台表面至链窝量规上表面的高度,mm;h2—平台表面至链轮旋转中心的高度,mm,di-

链窝量规的厚度,mm。

测得链轮两侧的H值均应符合MT231中的规定。立槽两侧的齿根圆

弧应与量规接触

6.4.3链轮各链窝的H值的测量结果有一个以上链窝底平面距链轮中心距离超差,则判为B类不合格。

6.5链窝长度L:

6.5.1链窝量规置于链轮链窝中,调节链窝量规伸、缩,使量规在链轮链窝的支承面上不能晃动,同时满足6.3条接触间隙的要求。

MT/T 465—1995

6.5.2用游标卡尺测量链窝量规的圆弧顶端之间的尺寸。6.5.3测量结果有一个以上链窝长度超差则判为B类不合格。6.6齿根圆弧半径R2。

6.6.1用半径规朝着链窝平面圆弧半径方向测量,见图4。每齿测一处(每个链窝测4处)。14

在网蒸半径方向测量R,

中心点标志

A向展开

图4相邻链窝齿间弦长测量

6.6.2测量结果有一对齿(4处)以上超差判为C类不合格;两对齿以上超差判为B类不合格。6.7链轮立环立槽宽度1,用游标卡尺或专用塞尺,测量立槽坡口下部尺寸,超差者判为C类不合格。6.8相邻两链窝齿间角度偏差。

6.8.1测量相邻两齿间的弦长,间接检验齿间夹角偏差如图4所示。6.8.2将两个链窝量规分别放入相邻的链窝中,并符合6.5.1条的规定,然后用游标卡尺测量两链窝量规中心点之间的弦长。用相同方法依次测出每个齿间的弦长。6.8.3相邻两链窝的实测弦长之差应在偏差之内,各种规格和不同齿数的链轮弦长偏差见附录A、表Al。

6.8.4检验结果有一个以上相邻弦长之差超差时,判为B类不合格,两个以上相邻弦长之差超差时,286

判为A类不合格。

MT/T465—1995

6.9各项几何尺寸检验结果记录在表3中。7边双链或中双链链轮两齿圈间中心距和齿形角偏差的检验7.1中心距检查

7.1.1将同样的两个链窝量规分别放置在两齿圈同齿号的链窝中、并符合第6.5.1条的规定。7.1.2用游标卡尺或钢板尺测量链窝量规中心线之间的距离如图5所示,沿齿圈圆周均布地测量对应链窝的中心距,将测量结果记录在表 4中。链窝量规中心点

图5中心距和链轮对应齿的角度偏差测量7.1.3中心距偏差应符合MT231第4.8条的要求,出现一个以上中心距超差时,判为B类不合格。7.2两个链轮相对应齿的角度偏差检查7.2.1在链轮组件的两个齿圈相对应的链窝中各放置一个链窝量规,并满足6.5.1条的要求。7.2.2在平台上调节链轮组件两端的旋转中心在同一水平,同时使一个链窝量规上的中心点和旋转中心也在同一水平高度上,见图5。此时应对链窝量规给以水平保持力,防止量规下滑。7.2.3用高度尺分别测出两个链窝量规中心点的高度值,两个高度之差不超过附录A表A1中所列弦长偏差。

链轮规格:

链窝接触间隙

制造厂:

检验项目

链窝底面至中心高度HbzxZ.net

链窝长度L

齿根圆半径R2

立环立槽宽度1

相邻链窝齿间角度偏差

检测:

项目负责人:

MT/T 465—1995

链轮齿圈几何尺寸检验记录表

样品编号:

标准值

齿圈号:

链齿编号

1'-2\2′-3\

审核:

日期:

7\-88*-1

7.2.4用同样方法依次检测链轮组件两齿圈的其他链窝的高度差,测量结果记录在表4中。7.2.5链轮组件两齿圈有一对以上高度差超差者,判为B类不合格,两对齿以上超差者判为A类不合格。

8链轮和轴的连接尺寸检查

8.1平键传动

8.1.1用内径千分尺(表)测量链轮轴孔内径应符合图样配合尺寸。8.1.2用游标卡尺检查键槽宽度或用键槽复合量规检验(直径、槽宽及深度综合检查)。8.1.3检查键槽的对称度及歪斜度,应符合图样要求。8.1.4所有配合尺寸和形位公差全部符合要求时判为合格,其中有一项不合格判为A类不合格。8.2花键传动

8.2.1矩形花键和渐开线花键分别使用各自的综合通端花键塞规检验。8.2.2键轮花键不能通过塞规者,判为A类不合格。8.3检测结果(记录在表4中)

9链窝及齿形表面硬度检查

9.1用携带式硬度计在链轮样品上直接试验、检验前将链窝被检处的表面打磨到要求的粗糙度。9.2在每对齿号对应两齿的链窝底平面各测一组硬度,每对齿号共测量两组硬度值,每组平均值应符合 HR。等于 45~55 要求。

9.3每个链轮随机检查两个齿号(4组)的硬度。9.4若有两组的硬度平均值达不到要求值时,则判为B类不合格,两组以上超差时,判为A类不合格,测量结果记录在表5中。

链轮规格:

中心距

MT/T 465--1995

双链轮中心距和两齿圈对应齿的角度偏差检验记录表中

制造厂:

检测项目

两齿圈对应齿

齿形角偏差

和轴的连接尺寸

检测:

链轮规格:

样品编号:

被检齿号

左链轮

被检齿号

右链轮

检测:

10检验规则

样品编号:

标准值

左齿高度

右齿高度

项目负责人:

制造厂:

标准值

审核:

检验日期:

链窝硬度检验记录表

淬火工艺:

硬度规定值:HR。= 45~55

项目负责人:

日期:

审核:

实测值

检验结果

检验结果

10.1单个链轮或链轮组件的判定规则10.1.1表面质量和链轮齿圈几何尺寸两项检验中,每项中出现两个C类不合格等于一个B类不合格,两个B类不合格等于一个A类不合格,但两项中的C类不合格不累计计算。10.7.2各检验项目的检验结果累计有三个B类不合格或有一个A类不合格时,则判该链轮或链轮组件为不合格品。

10.2批的检验规则

MT/T465-1995

10.2.1检查批是由同一种规格、相同材质、相同工艺条件和连续加工出来的单个链轮或链轮组件组成。

10.2.2链轮批量小于10件者要进行逐个检验,淘汰其中的不合格品。大于10件者进行抽检。10.2.3抽样方案按GB/T13264抽样规定,见表6。样品检验全部为合格品时,判为合格批,样品检验有不合格品时,判为不合格批。表6

>10~50

>50~100

抽样数量

10.2.4样本抽取可在组成检查批后或在组成批的过程中进行。10.2.5抽样方法按GB10111中5.2.1条方法,随机抽取290

合格判定数A

圆环链

直径×节距

10×40

14×50

18×64

22×86

24×86

MT/T 465-—1995

附录A

相邻链窝角度偏差所允许的弦长偏差(补充件)

相邻链窝

名义弦长

土30°弦长偏差

链轮中心至

链窝底平面

的距离

中心距

链窝量规

圆环链

直径×节距

26×92

30×106

34×126

相邻链窝

名义弦长

MT/T 465—1995

续表A1

±30°弦长偏差

相邻链窝名义弦长和士30°弦长偏差由下式算出:S= 2Rsin

S$+= 2Rsin/ 180°

/180°

S_ 2Rsin

β=tan-

式中:S+一一角度偏差为十30°时相邻链窝的弦长:S

一角度偏差为一30°时相邻链窝的弦长;R——链轮中心至链窝量规表面中心点的距离;两齿间的中心线与半径R之间的夹角。β-

链轮中心至

链窝底平面

的距离

中心距

链窝量规

附加说明:

MT/T465—1995

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤矿专用设备标准化技术委员会刮板输送机分会归口。本标准由煤炭科学研究总院太原分院起草。本标准主要起草人贺汝成、程新中。本标准委托煤炭科学研究总院太原分院负责解释。293

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T898-2000 煤炭电法勘探规范

- MT297.3-1992 常压固定床煤气发生炉用阳泉矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT107.6-1985 蒸汽机车、工业锅炉用鹤壁煤质量标准

- MT196-1989 煤水泵

- MT225-1990 单向压缩条件下煤和岩石蠕变性测定方法

- MT251-1991 煤矿水中亚硝酸根离子的测定方法

- MT271-1994 二氧化硫检测管

- MT299.3-1992 冶金焦用鹤岗矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T531-1995 煤矿用速度传感器

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT/T202-1995 煤矿水中钙离子的测定方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2