- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 烟草行业标准(YC) >>

- YC/T 146-2001 烟叶 打叶复烤 工艺规范

标准号:

YC/T 146-2001

标准名称:

烟叶 打叶复烤 工艺规范

标准类别:

烟草行业标准(YC)

标准状态:

现行-

发布日期:

2001-04-23 -

实施日期:

2001-04-23 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

443.36 KB

替代情况:

YC/T 18-1994部分

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了打叶复烤各工序主要技术要求。本标准适用于烤烟和白肋烟。 YC/T 146-2001 烟叶 打叶复烤 工艺规范 YC/T146-2001

部分标准内容:

5---2001

YC/T146

本标准与YC/T147---2001《打叶烟叶质量检验》配合使用。

本标准自发布之日起实施,同时废止YC/T18-1994《烟叶复烤生产工艺规程》中有关打叶复烤的内穿,

本标准的附录A是标准的附录。

本标准由国家烟草专卖局提出

本标准由全国烟草标准化技术委员会归口。本标准起草单位:中国烟叶生产购销公司。本标准主要起草人:周尚勇、李晓红、冯茜、屈剑波、毕继华、周延坤、宋惠涛。166

中华人民共和国烟草行业标准

烟叶?打叶复烤

工艺规范

Leaf tobacco-Threshing and redrying-Technological rules1范围

本标准规定了打叶复烤各工序主要工艺技术要求。本标准适用于烤烟和白肋烟。

2引用标准

YC/T 146--2001

代替YC/T18---1994中

有关打叶复烤的内容

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB2635---1992烤烟

GB8966-1986白肋烟

YC/T147-2001打叶烟叶质量检验YC/T 137. 1---1998

3定义

复烤片烟包装瓦楞纸箱包装

具体的定义见附录A(标准的附录)。4打叶复烤工艺

4.1备料

4.1.1工艺任务

4.1.1.1烟叶原料进入生产车间应全部计量,并作好详细记录。4.1.1.2每批次投人的烟叶原料,质量、数量应符合生产规定要求;配方叶组打叶应严格按照配方要求准备原料。

4.1.1.3烟叶原料按批次有序堆放;批次之间的间隔不小于1m,不得错堆、混堆、超高堆放(限高5包)。

4.1.1.4烟叶原料分批次投人,按顺序或配比均衡供料。4.1.2来料要求

4.1.2.1烟叶原料的等级质量、含水率和自然砂土率应符合GB2635和GB8966技术要求。烟叶原料的产地、类型、品种、数量符合生产要求。4. 1. 2. 2

4.1.2.3烟包无严重破损,包内无霉变、异味、污染、水浸、雨淋及未经处理的虫蛀烟叶。4.1.3技术要求

4.1.3.1备料场地应具有存放生产周转所需烟叶用量的空间。4.1.3.2

备料场地清洁,无杂物,远离污染源。烟叶来料应有送料单,送料单上应注明烟叶的年份、产地、数量、等级、类型、烤别。4.1.3.3

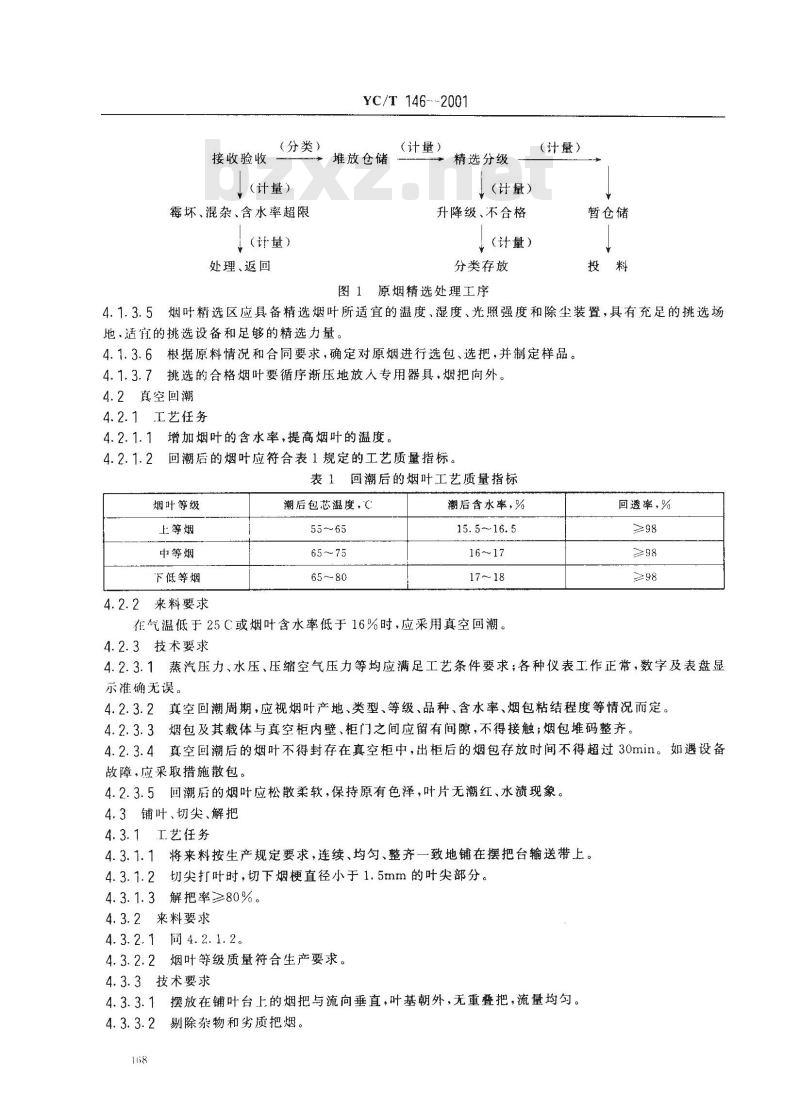

原烟精选处理工序(见图1)

国家烟草专卖局2001-04-23批准2001-04-23实施

接收验收

(分类)

(计量)

霉坏、混杂、含水率超限

(计量)

处理、返回

YC/T 146---2001

堆放仓储

(计量)

精选分级

+(计量)

升降级、不合格

★(计量)

分类存放

图1原烟精选处理工序

(计量)

暂仓储

4.1.3.5烟叶精选区应具备精选烟叶所适宜的温度、湿度、光照强度和除尘装置,具有充足的挑选场地、适宜的挑选设备和足够的精选力量4.1.3.6根据原料情况和合同要求,确定对原烟进行选包、选把,并制定样品。4.1.3.7挑选的合格烟叶要循序渐压地放入专用器具,烟把向外。4.2真空回潮

4.2.1工艺任务

4.2.1.1增加烟叶的含水率,提高烟叶的温度回潮后的烟叶应符合表1规定的工艺质量指标。4. 2. 1. 2

回潮后的烟叶工艺质量指标

烟叶等级

上等烟

中等烟

下低等烟

4.2.2来料要求

潮后包芯温度,C

潮后含水率,%

15. 5~16. 5

在气温低于25C或烟叶含水率低于16%时,应采用真空回潮。4.2.3技术要求

回透率,%

4.2.3.1蒸汽压力、水压、压缩空气压力等均应满足工艺条件要求;各种仪表工作正常,数字及表盘显示准确无误。

4.2.3.2真空回潮周期,应视烟叶产地、类型、等级、品种、含水率、烟包粘结程度等情况而定。4.2.3.3烟包及其载体与真空柜内壁、柜门之间应留有间隙,不得接触;烟包堆码整齐。4.2.3.4真空回潮后的烟叶不得封存在真空柜中,出柜后的烟包存放时间不得超过30min。如遇设备故障,应采取措施散包。

4.2.3.5回潮后的烟叶应松散柔软,保持原有色泽,叶片无潮红、水溃现象。4.3铺叶、切尖、解把

4.3.1工艺任务

4.3.1.1将来料按生产规定要求,连续、均匀、整齐一致地铺在摆把台输送带上。4.3.1.2

切尖打叶时,切下烟梗直径小于1.5mm的叶尖部分。4.3.1.3

解把率≥80%。

4.3.2来料要求

同4.2.1.2。

烟叶等级质量符合生产要求。

4.3.3技术要求

4.3.3.1摆放在铺叶台上的烟把与流向垂直,叶基朝外,无重叠把,流量均勾。剔除杂物和劣质把烟。

YC/T 146.--2001

4.3.3.3叶尖含梗率≤3.5%,合格率≥85%。4.3.3.4全叶打叶时,应及时将切尖刀提起,4.3.3.5配方叶组打叶时,定时检查原料投人配方的比例情况,及时调整每台面的摆把数量。4.3.3.6及时处理本工序范围内的散碎烟叶。更换烟叶等级时,两等级之间应有充分的间隔时间,以保证不混级。4.3. 3.7

4.4润叶

4.4.1工艺任务

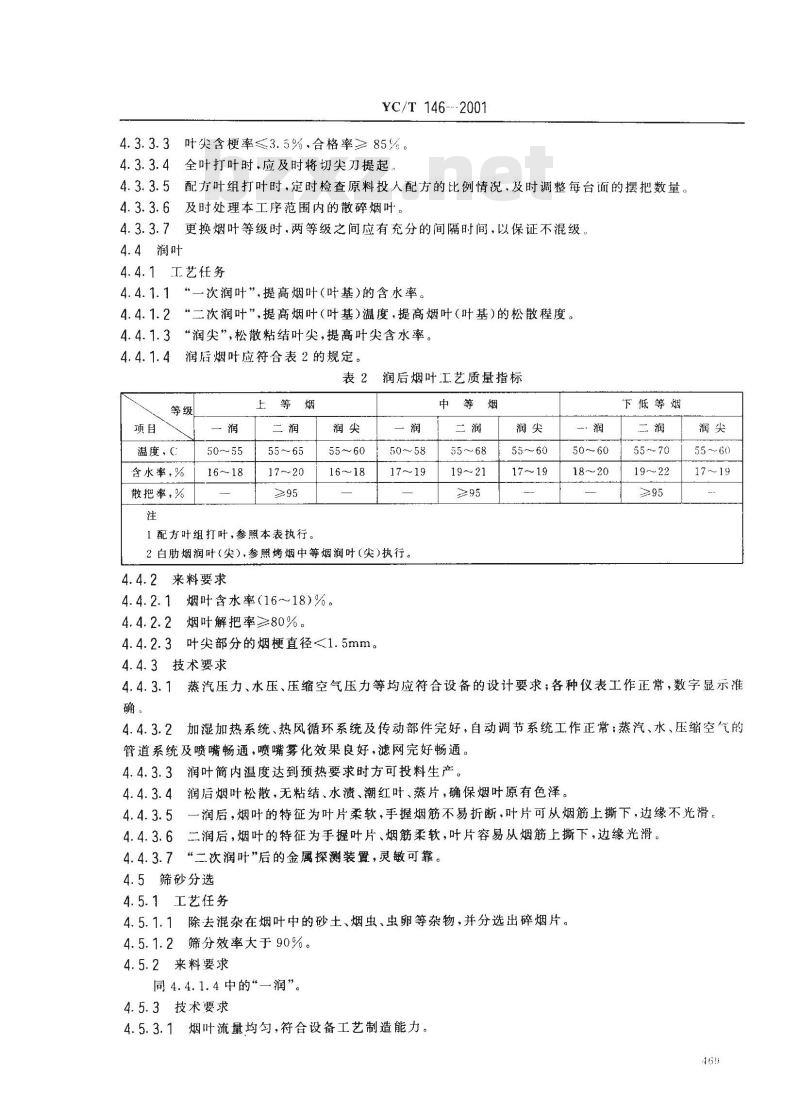

4.4.1.1“一次润叶”,提高烟叶(叶基)的含水率。4.4.1.2“二次润叶”,提高烟叶(叶基)温度,提高烟叶(叶基)的松散程度。4.4.1.3“润尖”,松散粘结叶尖,提高叶尖含水率。4.4.1.4

润后烟叶应符合表2的规定。

表2润后烟叶工艺质量指标

温度,

含水率,%

散把率,%

16~18

17~20

1配方叶组打叶,参照本表执行。润尖

16~18

17~19

2白肋烟润叶(尖),参照烤烟中等烟润叶(尖)执行。4.4.2来料要求

4.4.2.1烟叶含水率(16~18)%。4.4.2.2烟叶解把率≥80%。

4.4.2.3叶尖部分的烟梗直径<1.5mm。4.4.3技术要求

下低等烟

19~22

4.4.3.1蒸汽压力、水压、压缩空气压力等均应符合设备的设计要求;各种仪表工作正常,数字显示准确。

4.4.3.2加湿加热系统、热风循环系统及传动部件完好,自动调节系统工作正常;蒸汽、水、压缩空气的管道系统及喷嘴畅通,喷嘴雾化效果良好,滤网完好畅通。4.4.3.3润叶简内温度达到预热要求时方可投料生产。4.4.3.4润后烟叶松散,无粘结、水渍、潮红叶、蒸片,确保烟叶原有色泽。4.4.3.5

润后,烟叶的特征为叶片柔软,手握烟筋不易折断,叶片可从烟筋上撕下,边缘不光滑二润后,烟叶的特征为手握叶片、烟筋柔软,叶片容易从烟筋上撕下,边缘光滑4.4.3.6

“二次润叶”后的金属探测装置,灵敏可靠。4.5筛砂分选

4.5.1工艺任务

4.5.1.1除去混杂在烟叶中的砂土、烟虫、虫卵等杂物,并分选出碎烟片。4.5.1.2筛分效率大于90%。

4.5.2来料要求

同4.4.1.4中的—润”。

4.5.3技术要求

4.5.3.1烟叶流量均匀,符合设备工艺制造能力。469

YC/T 146--2001

4.5.3.2筛孔不堵塞,筛后物流输出通畅。4.6叶基、叶尖挑选

4.6.1工艺任务

人工挑抹出青烟、霉烂烟、杂物及其他不符合技术要求的烟叶。4.6.2来料要求

4.6.2.1同4.4.1.4中的\润”“润尖”4.6.2.2烟叶松散,流量分配均匀。4.6.3技术要求

4.6.3.1烟叶经挑杂后,应保证:“一类杂物”(塑料纤维、油污烟、鸡毛、金属物)含量为零;二类杂物”(纸屑、绳头、麻片)和“三类杂物”(植物及非烟草类植物纤维)含量不能超过0.00665%。4.6.3.2叶基挑选中,没有散开的烟把,应充分散开。4.6.3.3挑栋出的杂物,应放人专用杂物箱内,并及时清理;不应将杂物与不合格烟叶混放。4.6.3.4挑抹出的不合格烟叶,分类存放,标记清楚,并集中处理。4.7定量与喂料

4.7.1工艺任务

4.7.1.1将烟叶按生产工艺要求的流量,均匀地供给下道工序。4.7.1.2储存一定量的烟叶,起到工序间缓冲和调节作用。4.7.2来料要求

1:道工序处理后的物料。

4.7.3技术要求

4.7.3.1控制系统及检测系统完好。4.7.3.2计量管及贮料柜上的光电开关灵敏完好。4.7.3.3定期检定电子皮带秤,确保其称量精度和控制精度。4.8打叶去梗

4.8.11.艺任务

4.8.1.1将烟叶(叶基)进行梗、叶分离。4.8.1.2打叶去梗后叶片及烟梗符合下列工艺质量指标:a)叶中含梗率≤2.5%;

b)梗中含叶率≤1.5%;

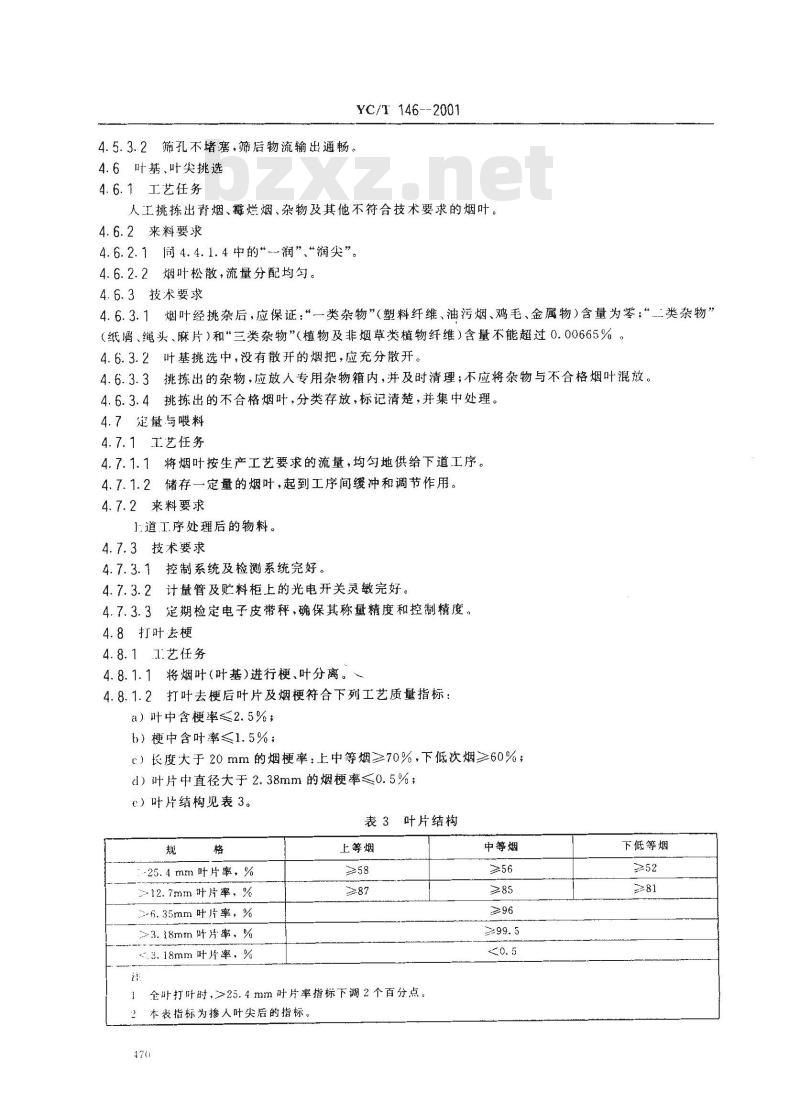

c)长度大于20mm的烟梗率:上中等烟≥70%,下低次烟≥60%;ci)叶片中直径大于2.38mm的烟梗率≤0.5%;)叶片结构见表3。

表3叶片结构

25.4mm叶片率,%

≥12.7mm叶片率,%

2-6.35mm叶片率,%

≥3.18mm叶片率,%

.3.18mm叶片率,%

上等烟

全叶打叶时,>25.4mm叶片率指标下调2个百分点。本表指标为掺人叶尖后的指标。4760

中等烟

下低等烟

4.8.2来料要求

间4.4.1.4中的二润。

4.8.3技术要求

YC/T 146 ~ 2001

4.8.3.1缩空气的压力符合设备设计要求,4.8.3.2根据不同类型、等级、品种烟叶的具体情况,合理控制烟叶的进料流量,做好框栏、打轭转速、风量、风速、抛料辊转速等的技术调整。4.8.3.3保证打叶机烟叶布料均匀。4.8.3.4合理调整打叶线各级打叶风分量,--级打叶风分出片率占全线吁片出片率的比例为:(65~70)%左右;二级打叶风分出片率占全线叶片出片率的比例为:20%左右。4.8.3.5根据梗中含叶率及时调整回梗系统的风量。4.8.3.6除尘设备运行效果良好。4.8.3.7生产结束或调换烟叶等级时,应清除机内残留物料。4.9叶片复烤

4.9.1I艺任务

4.9.1.1将打叶去梗后的叶片(叶尖)经过于燥、冷却、回潮,有效地控制其含水率。4.9.1.2冷却段叶片含水率:上中等烟(8~~10)%,下低等烟(8~10.5)%;机尾叶片含水率(11.5~13.5)%,含水率标准偏差(SID))≤0.5%。4.9.1.3机尾叶片温度:(5055)C。4.9.2来料要求

4.9.2.1来料含水率和流量均匀。4.9.2.2叶片部分,其叶片结构和叶中含梗率标准同4.8.1.2中的\a)、d)、e)”。4.9.2.3叶尖部分同4.4.1.4中的“润尖”。4.9.3技术要求

4.9.3.1投料前进行设备预热,夏季提前20min预热,冬季提前25min预热。4.9.3.2蒸汽压力、水压、压缩空气压力符合设备要求;各种仪表工作正常,显示准确。4.9.3.3加温、加湿系统及传动部件完好,网板孔不堵塞。4.9.3.4蒸汽、水、压缩空气的管道及喷嘴畅通,喷嘴雾化效果良好。4.9.3.5各种阀门及管道接头无跑、冒、滴、漏现象;冷凝水回路畅通。4.9.3.6喂料刮板、喂料输送带、匀叶辊速度要根据烟叶流量及时进行调节;网板的速度根据烟叶含水率及厚度进行调节。

4.9.3.7根据叶片含水率,设定烤房温度,采用弧线定温法,低温慢烤,烤房温度不超过100;冷房温度(35~45);潮房温度:(50~60)℃。4.9.3.8机尾叶片含水率要求均匀一致,叶片不得有水渍、烤红、潮红现象。4.9.3.9“烤后、烤前”>12.7mm叶片率之差:上等烟小于4个百分点;中等烟小于5个百分点;下低等烟小于6个百分点。白肋烟在此基础上上调1个百分点。4.10烟梗复烤

4.10.1工艺任务

4.10.1.1将打叶分离出来的烟梗进行干燥去湿。4.10.1.2烟梗含水率:(10~13)%。4.10.1.3将烟梗筛分为长梗(20mm)、短梗两个规格(或根据合同要求)。4.10.1.4筛分后,烟梗符合下列工艺质量指标:长梗率≥80%。4.10.2来料要求

4.10.2.1长梗率:上中等烟≥70%;下低等烟≥60%。471

4.10.2.2来料流量均匀、无杂质。4.10.3技术要求

4.10.3.1蒸汽压力满足设备要求。YC/T 146—2001

4.10.3.2投料前,设备进行预热(15~20)min。4.10.3.3将烟梗均匀地分布在烤梗机网带上,进人烤梗机干燥。4.10.3.4根据烟梗流量及含水率,合理设置网带速度、烤房温度。4.10.3.5烟梗振筛的筛孔不得堵塞,筛后物流输出通畅。4. 10. 3. 6

加温系统及传动系统完好,网板孔不得堵塞。4.10.3.7各种阀门及管道接头无跑、冒、滴、漏现象;冷凝水回路畅通。4.11碎叶片处理

4.11.1工艺任务

4.11.1.1将生产线产生的碎叶片单独烘烤,并将烘烤后的碎叶片按所要求的规格进行筛分。4.11.1.2将筛后大于3mm的叶片均勾掺入烤后叶片中,小于3mm的叶片单独包装或另行处理。4.11.1.3烤后碎叶片含水率(11~13)%。4.11.2来料要求

来料流量均匀。

4.11.3技术要求

4.11.3.1碎叶片复烤温度≤100C,烤后含水率均勾一致。4.11.3.2碎叶片含梗率≤0.5%。5包装

5.1叶片包装

5.1.1工艺任务

5.1.1.1将复烤后的松散叶片,按照一定的包装规格和质量(重量),经过计量、预压成型、复称,进行打包捆扎、标识。

5.1.1.2叶片包装技术要求见表4。表4叶片包装的技术要求

包装方式

外形尺寸(长×宽×高),mm

1115× 690 × 725

1136×720×725

5.1.2来料要求

5.1.2.1叶片含水率(11~13)%。白肋烟

1115×690×725

1115 X 690 X 400

5.1.2.2叶片松散,水分均勾,无任何杂物。5.1.3技术要求

净重,kg

白肋烟

5.1.3.1均勾喂料,确保箱内密度偏差(DVR)≤10%,质量(重量)允差土0.5kg。5.1.3.2纸箱包装应有牛皮纸、瓦楞纸板内衬加固(或根据合同要求)。「叶片含水率

5.1.3.3烟叶经预压机预压时,为了避免造碎、油印、影响外观,应适当调整烟叶回涨高度。5.1.3.4烟箱进入扎带机并扎带,4条捆扎带平行等距,捆扎带间距270mm,均匀不偏斜。5.1.3.5箱内片烟应四角充实、平整,无空角、无杂物等。打包成型箱回涨不超过(25~50)mm,箱体完整,无破损、无污染。5. 1. 3.6

5.1.3.7叶片装箱后,箱芯温度(35~~45)℃。472

YC/T 146—2001

5.1.3.8标识项目齐全、字迹清楚,粘贴工整,不得错号和隔号。5.1.3.9标识内容应包括:烟叶产地、年份、等级、质量(重量)(毛重、净重)、复烤企业名称、生产日期、班次、箱号等。

5.1.3.10落地叶片应挑栋干净后,倒人落地烟箱,严防杂物混人。5.1.3.11包装物要求

a)纸箱结构、材料与技术要求按YC/T137.1一1998第5章执行。b)包装捆扎按YC/T137.11998第10章的10.1执行。5.1.3.12叶片包装工艺流程(见图2)复烤叶片—→流量计量—→叶片预压—复称(计量)成品

5.2烟梗包装

5.2.1工艺任务

图2叶片包装工艺流程

5.2.1.1将筛分后的烟梗装人纸箱或麻袋,并加标示。5.2.1.2烟梗包装应符合下列规格标准(或根据合同要求)a)麻片包装:烟梗包装净重(35士0.25)kg;b)纸箱包装:烟梗包装净重(1900.8~220士0.8)kg。5.2.2来料要求

烟梗含水率(10~13)%;长梗率(20mm)≥80%。5.2.3技术要求

5.2.3.1标签清晰、齐全,称重准确。5.2.3.2包装好的烟梗,按指定位置堆码整齐。5.2.3.3严禁露天堆码。

5.3碎叶片包装

5.3.1工艺任务

5.3.1.1将烘烤后小于3mm的碎叶片,按照一定的包装规格和质量(重量),进行包装标识。5.3.1.2碎片包装符合下列规格标准(或根据合同要求)a)麻片包装:碎片净重(25士0.25)kg;b)纸箱包装:碎片净重(130士0.5)kg。5.3.2来料要求

同4.11.1.3。

5.3.3技术要求

5.3.3.1称量准确,标识清晰、齐全。5.3.3.2包装好的碎叶片,按指定位置堆码整齐。5.3.3.3严禁露天堆码。

5.3.3.4周5.1.3.9。

6车间环境条件

6.1除尘

除尘后,车间空气含尘浓度应小于3mg/m。6.2车间温度

冬季(22士5)C。

6.3车间相对显度

选叶区、叶区(70~75)%;

其他区域(65~~70)%。

6.4噪音

噪音要求小于85dB(分贝)。

6.5光照强度

选叶区1501x(勒克司);

其他区域1001x(勒克司)。

7 在线质量检测

7.1原烟检测

YC/T146

原烟接收时,烟叶的品质、含水率、砂土率和等级纯度的检测方法按GB2635和GB8966的规定进行。

7.2解/散把率检测

7.2.1取样

7.2.1.1铺叶解把后解把率取样

在铺叶解把后叶基传送带的整个皮带宽度上,随机截取(3000士300)g样品;每生班次至少取样2次。

7.2.1.2二次润叶后散把率取样

在二次润叶机出口处的皮带/振槽上,随机截取润后(2500~3000)g样品;每生产班次2h取样1次。

7.2.2检测方法

7.2.2.1检测仪器和设备

电子秤,感量1g。

7.2.2.2操作及计算

记录样品质量(重量),从样品中将扎把部分未解散开的烟把挑出,称重并记录。解/散把率按式(1)进行计算:

A(%) =

式中:A·--解/散把率;

样品质量(重量),g;

未解/散开烟叶质量(重量),g。7.3含水率检测

7.3.1取样

× 100

7.3.1.1真空回潮后烟叶含水率取样从真空回潮后的烟包中任意抽取1包,由包芯与侧边部位抽取(3~5)把样品,每把抽出(3~~5)片完整叶片,放入密闭的取样容器中,封闭加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.2一次润叶含水率取样

在-·次热风润叶机出口处,随机抓取润后(100~150)g样品,迅速放人塑料袋中,封闭加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.3二次润叶含水率取样

在二次热风润叶机出口处,按一次润叶含水率取样方法7.3.1.2取样。7.3.1.4润叶尖含水率取样

YC/T 146—2001

在润叶尖的热风润叶机出口处,按一次润叶含水率取样方法7.3.1.2取样7.3.1.5冷房叶片含水率取样

在冷房取样间,从烤机横向左右两侧及中间取样,垂直取样(100~150)g,迅速装人塑料袋中,封闭加标签送检测室粉碎;每生产班次2h取样1次。7.3.1.6机尾叶片含水率取样

7.3.1.6.1机尾水分仪探头处叶片含水率取样在叶片复烤机机尾处的水分仪探头处,随机取(100~~150)g样品,迅速放人塑料袋中,封闭袋加标签,送检测室粉碎;每生产班次1h取样1次。7.3.1.6.2机尾处左、中、右部位叶片含水率取样在叶片复烤机机尾处网板宽度方向上,分左、中、右三个部位各取(100~150)g样品,迅速放入不同的塑料袋中,封闭袋口加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.7热箱叶片含水率取样

在叶片打包机处,用液压管状取样器(g40mm×660mm)取样,样品质量(重量)(150~200)g,取出的样品装人玻璃瓶或塑料瓶中,盖紧瓶盖,不得用手触摸样品,加标签后送检测室粉碎;每班的第1箱取样、以后每3箱取样1次。

7.3.1.8装箱烟梗含水率取样

在复烤后的烟梗包装落料处,用玻璃瓶或塑料瓶接取,盖紧瓶盖,不许用手触摸,加标签后送检;每生产班次1h取样1次。

7.3.1.9装箱碎叶片含水率取样

在碎叶片烤后出口处,用玻璃瓶或塑料瓶分3次接取,每次接取瓶中三分之一容量,迅速盖紧瓶盖,不应用手触摸,加标签后送检;纸箱包装:每箱取样1次;麻片包装:每生产班次1h取样2次。7.3.2检测方法

按YC/T147一2001中第4章进行。注:含水率样品粉碎,先粉碎含水率小的样品,后粉碎含水率大的样品:冷房叶片含水率、机尾叶片含水率、装箱烟梗含水率、装箱碎叶片含水率样品,应用专用粉碎机粉碎。7.4叶片结构检测

7.4.1取样

在烤前输送带上,先清扫传送带上的杂物、然后把取样斗置于传送带下端,按倒转键,自动取样,取样质量(重量)为(3000土300)g。取样时应一次取够,如果取样质量(重量)不在允许范围内,应倒掉重取、绝不允许添烟或去烟;第1次取样在开始上烟后30min,以后每1h取样1次(或根据合同要求)。7.4.2检测方法

按YC/T147—2001中第5章进行。7.5叶中含梗率检测

7.5.1取样

7.5.1.1打叶去梗后叶中含梗率取样按烤前叶片结构取样方法7.4.1取样。7.5.1.2烤后碎叶片叶中含梗率取样在烘烤后碎叶片包装落料处,用塑料袋完整接取碎叶片(10001500)g;每2箱检测1次(或1次/2h)。

7.5.2检测方法

按YC/T1472001中第7章进行。

7.6叶尖含梗率检测

7.6.1取样

YC/T 146—2001

在烟叶叶尖挑选后的汇总皮带上,用取样盒随机接取传送带上的叶尖,样品质量(重量)为(1500~2000)g;取样时,应一次取样在质量(重量)允许范围内,否则倒掉重新取样。每生产班次按所打叶等级(或配方)取样2次。

7.6.2检测方法

7.6.2.1检测仪器和设备

电子秤,感量0.1g。

7.6.2.2操作及计算

用手抽出叶尖样品中直径超过1.5mm的烟梗,并称重,按式(2)计算叶尖含梗率:×100

1(%) =

式中-叶尖含梗率;

1一样品质量(重量),g;

i1--烟梗质量(重量),g。

7.7梗中含叶率检测

7.7.1 取样

.(2)

在打叶去梗后的烟梗输送带上,用取样盒接取输送带上的烟梗样品(500~1000)g;每生产班次取样2次。

7.7.2检测方法

7.7.2.1检测仪器和设备

电子秤,感量0.1g。

7.7.2.2操作及计算

将烟梗样品充分混勾,用四分法缩分成四份,挑出混入烟梗中的游离叶片并撕下烟梗上连带的叶片,合并称重,按式(3)计算梗中含叶率:J(%)

式中:J-——梗中含叶率;

j-—样品质量(重量),g;

j.叶片质量(重量),g。

7.8长梗(>20 mm)率检测

7.8.1取样

7.8.1.1打叶去梗后长梗率检测取样按梗中含叶率取样方法7.7.1取样。7.8.1.2装箱长梗率检测取样

× 100

在烤后烟梗包装落料处,随机接取烟梗(1000~1500)g;每生产班次1次/2h。7.8.2检测方法

按YC/T147--2001中第11章进行。7.9温度检测

7.9.1取样

7.9.1.1真空回潮后烟叶包芯温度检测取样(3)

从真空回潮机出口处的烟包中任意选取1包,在烟包的侧面中心位置开孔,作为测温点;每生产班次2h取样1次。

7.9.1.2一次润叶温度检测取样

YC/T 146—2001

在-次热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.3二次润叶温度检测取样

在.次热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.4润叶尖温度检测取样免费标准下载网bzxz

在润叶尖热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.5烤后叶片温度检测取样

在叶片出复烤机后的输送带上取样,每生产班次2h取样1次。7.9.1.6箱芯叶片温度检测取样

用扎针插人打包压制后的叶片箱中央开孔,作为测温点;每9箱检测1次。7.9.2检测方法

7.9.2.1检测仪器和设备

水银球温度计或点温计。

7.9.2.2操作程序

将温度计(或点温计)迅速插人测温点,待温度读数不再升高时,读数、记录温度测定值。注

温度检测应在设备正常运转30min后进行。2使用点温计测定时,应经常用水银温度计校正。7.10装箱密度偏差(DVR)检测

每班每台打包机各检测1箱。按YC/T147-2001中第8章进行。7.11杂物检测

7.11.1取样

在挑选台尾部汇总输送带上,随机截取(6000土200)g样品并称重;每生产班次检测2次。7.11.2检测方法

按YC/T147—2001中第10章进行。7.12质量(重量)检测

7.12.1 取样

7.12.1.1片烟净重检测取样

在打包处,随机抽取10套片烟包装物;同时,随机选取5箱;每班次每台打包机各取样1次。7.12.1.2烟梗净重检测取样

在烟梗包装处,随机抽取10套包装物;同时,随机选取5箱(5包)烟梗;每班次取样1次。7.12.1.3碎叶片净重检测取样

在碎叶片包装处,按烟梗净重检测取样方法7.12.1.2取样。7.12.2检测方法

按YC/T147—2001中第13章进行。7.13包装外观检测

7.13.1取样

7.13.1.1片烟包装外观检测取样在叶片打包处取样,样品为质量(重量)检测时所选定的样品。7.13.1.2烟梗包装外观检测取样在烟梗包装处取样,样品为质量(重量)检测时所选定的样品。7.13.1.3碎叶片包装外观检测取样在碎叶片包装处取样,样品为质量(重量)检测时所选定的样品。7.13.2检测方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

YC/T146

本标准与YC/T147---2001《打叶烟叶质量检验》配合使用。

本标准自发布之日起实施,同时废止YC/T18-1994《烟叶复烤生产工艺规程》中有关打叶复烤的内穿,

本标准的附录A是标准的附录。

本标准由国家烟草专卖局提出

本标准由全国烟草标准化技术委员会归口。本标准起草单位:中国烟叶生产购销公司。本标准主要起草人:周尚勇、李晓红、冯茜、屈剑波、毕继华、周延坤、宋惠涛。166

中华人民共和国烟草行业标准

烟叶?打叶复烤

工艺规范

Leaf tobacco-Threshing and redrying-Technological rules1范围

本标准规定了打叶复烤各工序主要工艺技术要求。本标准适用于烤烟和白肋烟。

2引用标准

YC/T 146--2001

代替YC/T18---1994中

有关打叶复烤的内容

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB2635---1992烤烟

GB8966-1986白肋烟

YC/T147-2001打叶烟叶质量检验YC/T 137. 1---1998

3定义

复烤片烟包装瓦楞纸箱包装

具体的定义见附录A(标准的附录)。4打叶复烤工艺

4.1备料

4.1.1工艺任务

4.1.1.1烟叶原料进入生产车间应全部计量,并作好详细记录。4.1.1.2每批次投人的烟叶原料,质量、数量应符合生产规定要求;配方叶组打叶应严格按照配方要求准备原料。

4.1.1.3烟叶原料按批次有序堆放;批次之间的间隔不小于1m,不得错堆、混堆、超高堆放(限高5包)。

4.1.1.4烟叶原料分批次投人,按顺序或配比均衡供料。4.1.2来料要求

4.1.2.1烟叶原料的等级质量、含水率和自然砂土率应符合GB2635和GB8966技术要求。烟叶原料的产地、类型、品种、数量符合生产要求。4. 1. 2. 2

4.1.2.3烟包无严重破损,包内无霉变、异味、污染、水浸、雨淋及未经处理的虫蛀烟叶。4.1.3技术要求

4.1.3.1备料场地应具有存放生产周转所需烟叶用量的空间。4.1.3.2

备料场地清洁,无杂物,远离污染源。烟叶来料应有送料单,送料单上应注明烟叶的年份、产地、数量、等级、类型、烤别。4.1.3.3

原烟精选处理工序(见图1)

国家烟草专卖局2001-04-23批准2001-04-23实施

接收验收

(分类)

(计量)

霉坏、混杂、含水率超限

(计量)

处理、返回

YC/T 146---2001

堆放仓储

(计量)

精选分级

+(计量)

升降级、不合格

★(计量)

分类存放

图1原烟精选处理工序

(计量)

暂仓储

4.1.3.5烟叶精选区应具备精选烟叶所适宜的温度、湿度、光照强度和除尘装置,具有充足的挑选场地、适宜的挑选设备和足够的精选力量4.1.3.6根据原料情况和合同要求,确定对原烟进行选包、选把,并制定样品。4.1.3.7挑选的合格烟叶要循序渐压地放入专用器具,烟把向外。4.2真空回潮

4.2.1工艺任务

4.2.1.1增加烟叶的含水率,提高烟叶的温度回潮后的烟叶应符合表1规定的工艺质量指标。4. 2. 1. 2

回潮后的烟叶工艺质量指标

烟叶等级

上等烟

中等烟

下低等烟

4.2.2来料要求

潮后包芯温度,C

潮后含水率,%

15. 5~16. 5

在气温低于25C或烟叶含水率低于16%时,应采用真空回潮。4.2.3技术要求

回透率,%

4.2.3.1蒸汽压力、水压、压缩空气压力等均应满足工艺条件要求;各种仪表工作正常,数字及表盘显示准确无误。

4.2.3.2真空回潮周期,应视烟叶产地、类型、等级、品种、含水率、烟包粘结程度等情况而定。4.2.3.3烟包及其载体与真空柜内壁、柜门之间应留有间隙,不得接触;烟包堆码整齐。4.2.3.4真空回潮后的烟叶不得封存在真空柜中,出柜后的烟包存放时间不得超过30min。如遇设备故障,应采取措施散包。

4.2.3.5回潮后的烟叶应松散柔软,保持原有色泽,叶片无潮红、水溃现象。4.3铺叶、切尖、解把

4.3.1工艺任务

4.3.1.1将来料按生产规定要求,连续、均匀、整齐一致地铺在摆把台输送带上。4.3.1.2

切尖打叶时,切下烟梗直径小于1.5mm的叶尖部分。4.3.1.3

解把率≥80%。

4.3.2来料要求

同4.2.1.2。

烟叶等级质量符合生产要求。

4.3.3技术要求

4.3.3.1摆放在铺叶台上的烟把与流向垂直,叶基朝外,无重叠把,流量均勾。剔除杂物和劣质把烟。

YC/T 146.--2001

4.3.3.3叶尖含梗率≤3.5%,合格率≥85%。4.3.3.4全叶打叶时,应及时将切尖刀提起,4.3.3.5配方叶组打叶时,定时检查原料投人配方的比例情况,及时调整每台面的摆把数量。4.3.3.6及时处理本工序范围内的散碎烟叶。更换烟叶等级时,两等级之间应有充分的间隔时间,以保证不混级。4.3. 3.7

4.4润叶

4.4.1工艺任务

4.4.1.1“一次润叶”,提高烟叶(叶基)的含水率。4.4.1.2“二次润叶”,提高烟叶(叶基)温度,提高烟叶(叶基)的松散程度。4.4.1.3“润尖”,松散粘结叶尖,提高叶尖含水率。4.4.1.4

润后烟叶应符合表2的规定。

表2润后烟叶工艺质量指标

温度,

含水率,%

散把率,%

16~18

17~20

1配方叶组打叶,参照本表执行。润尖

16~18

17~19

2白肋烟润叶(尖),参照烤烟中等烟润叶(尖)执行。4.4.2来料要求

4.4.2.1烟叶含水率(16~18)%。4.4.2.2烟叶解把率≥80%。

4.4.2.3叶尖部分的烟梗直径<1.5mm。4.4.3技术要求

下低等烟

19~22

4.4.3.1蒸汽压力、水压、压缩空气压力等均应符合设备的设计要求;各种仪表工作正常,数字显示准确。

4.4.3.2加湿加热系统、热风循环系统及传动部件完好,自动调节系统工作正常;蒸汽、水、压缩空气的管道系统及喷嘴畅通,喷嘴雾化效果良好,滤网完好畅通。4.4.3.3润叶简内温度达到预热要求时方可投料生产。4.4.3.4润后烟叶松散,无粘结、水渍、潮红叶、蒸片,确保烟叶原有色泽。4.4.3.5

润后,烟叶的特征为叶片柔软,手握烟筋不易折断,叶片可从烟筋上撕下,边缘不光滑二润后,烟叶的特征为手握叶片、烟筋柔软,叶片容易从烟筋上撕下,边缘光滑4.4.3.6

“二次润叶”后的金属探测装置,灵敏可靠。4.5筛砂分选

4.5.1工艺任务

4.5.1.1除去混杂在烟叶中的砂土、烟虫、虫卵等杂物,并分选出碎烟片。4.5.1.2筛分效率大于90%。

4.5.2来料要求

同4.4.1.4中的—润”。

4.5.3技术要求

4.5.3.1烟叶流量均匀,符合设备工艺制造能力。469

YC/T 146--2001

4.5.3.2筛孔不堵塞,筛后物流输出通畅。4.6叶基、叶尖挑选

4.6.1工艺任务

人工挑抹出青烟、霉烂烟、杂物及其他不符合技术要求的烟叶。4.6.2来料要求

4.6.2.1同4.4.1.4中的\润”“润尖”4.6.2.2烟叶松散,流量分配均匀。4.6.3技术要求

4.6.3.1烟叶经挑杂后,应保证:“一类杂物”(塑料纤维、油污烟、鸡毛、金属物)含量为零;二类杂物”(纸屑、绳头、麻片)和“三类杂物”(植物及非烟草类植物纤维)含量不能超过0.00665%。4.6.3.2叶基挑选中,没有散开的烟把,应充分散开。4.6.3.3挑栋出的杂物,应放人专用杂物箱内,并及时清理;不应将杂物与不合格烟叶混放。4.6.3.4挑抹出的不合格烟叶,分类存放,标记清楚,并集中处理。4.7定量与喂料

4.7.1工艺任务

4.7.1.1将烟叶按生产工艺要求的流量,均匀地供给下道工序。4.7.1.2储存一定量的烟叶,起到工序间缓冲和调节作用。4.7.2来料要求

1:道工序处理后的物料。

4.7.3技术要求

4.7.3.1控制系统及检测系统完好。4.7.3.2计量管及贮料柜上的光电开关灵敏完好。4.7.3.3定期检定电子皮带秤,确保其称量精度和控制精度。4.8打叶去梗

4.8.11.艺任务

4.8.1.1将烟叶(叶基)进行梗、叶分离。4.8.1.2打叶去梗后叶片及烟梗符合下列工艺质量指标:a)叶中含梗率≤2.5%;

b)梗中含叶率≤1.5%;

c)长度大于20mm的烟梗率:上中等烟≥70%,下低次烟≥60%;ci)叶片中直径大于2.38mm的烟梗率≤0.5%;)叶片结构见表3。

表3叶片结构

25.4mm叶片率,%

≥12.7mm叶片率,%

2-6.35mm叶片率,%

≥3.18mm叶片率,%

.3.18mm叶片率,%

上等烟

全叶打叶时,>25.4mm叶片率指标下调2个百分点。本表指标为掺人叶尖后的指标。4760

中等烟

下低等烟

4.8.2来料要求

间4.4.1.4中的二润。

4.8.3技术要求

YC/T 146 ~ 2001

4.8.3.1缩空气的压力符合设备设计要求,4.8.3.2根据不同类型、等级、品种烟叶的具体情况,合理控制烟叶的进料流量,做好框栏、打轭转速、风量、风速、抛料辊转速等的技术调整。4.8.3.3保证打叶机烟叶布料均匀。4.8.3.4合理调整打叶线各级打叶风分量,--级打叶风分出片率占全线吁片出片率的比例为:(65~70)%左右;二级打叶风分出片率占全线叶片出片率的比例为:20%左右。4.8.3.5根据梗中含叶率及时调整回梗系统的风量。4.8.3.6除尘设备运行效果良好。4.8.3.7生产结束或调换烟叶等级时,应清除机内残留物料。4.9叶片复烤

4.9.1I艺任务

4.9.1.1将打叶去梗后的叶片(叶尖)经过于燥、冷却、回潮,有效地控制其含水率。4.9.1.2冷却段叶片含水率:上中等烟(8~~10)%,下低等烟(8~10.5)%;机尾叶片含水率(11.5~13.5)%,含水率标准偏差(SID))≤0.5%。4.9.1.3机尾叶片温度:(5055)C。4.9.2来料要求

4.9.2.1来料含水率和流量均匀。4.9.2.2叶片部分,其叶片结构和叶中含梗率标准同4.8.1.2中的\a)、d)、e)”。4.9.2.3叶尖部分同4.4.1.4中的“润尖”。4.9.3技术要求

4.9.3.1投料前进行设备预热,夏季提前20min预热,冬季提前25min预热。4.9.3.2蒸汽压力、水压、压缩空气压力符合设备要求;各种仪表工作正常,显示准确。4.9.3.3加温、加湿系统及传动部件完好,网板孔不堵塞。4.9.3.4蒸汽、水、压缩空气的管道及喷嘴畅通,喷嘴雾化效果良好。4.9.3.5各种阀门及管道接头无跑、冒、滴、漏现象;冷凝水回路畅通。4.9.3.6喂料刮板、喂料输送带、匀叶辊速度要根据烟叶流量及时进行调节;网板的速度根据烟叶含水率及厚度进行调节。

4.9.3.7根据叶片含水率,设定烤房温度,采用弧线定温法,低温慢烤,烤房温度不超过100;冷房温度(35~45);潮房温度:(50~60)℃。4.9.3.8机尾叶片含水率要求均匀一致,叶片不得有水渍、烤红、潮红现象。4.9.3.9“烤后、烤前”>12.7mm叶片率之差:上等烟小于4个百分点;中等烟小于5个百分点;下低等烟小于6个百分点。白肋烟在此基础上上调1个百分点。4.10烟梗复烤

4.10.1工艺任务

4.10.1.1将打叶分离出来的烟梗进行干燥去湿。4.10.1.2烟梗含水率:(10~13)%。4.10.1.3将烟梗筛分为长梗(20mm)、短梗两个规格(或根据合同要求)。4.10.1.4筛分后,烟梗符合下列工艺质量指标:长梗率≥80%。4.10.2来料要求

4.10.2.1长梗率:上中等烟≥70%;下低等烟≥60%。471

4.10.2.2来料流量均匀、无杂质。4.10.3技术要求

4.10.3.1蒸汽压力满足设备要求。YC/T 146—2001

4.10.3.2投料前,设备进行预热(15~20)min。4.10.3.3将烟梗均匀地分布在烤梗机网带上,进人烤梗机干燥。4.10.3.4根据烟梗流量及含水率,合理设置网带速度、烤房温度。4.10.3.5烟梗振筛的筛孔不得堵塞,筛后物流输出通畅。4. 10. 3. 6

加温系统及传动系统完好,网板孔不得堵塞。4.10.3.7各种阀门及管道接头无跑、冒、滴、漏现象;冷凝水回路畅通。4.11碎叶片处理

4.11.1工艺任务

4.11.1.1将生产线产生的碎叶片单独烘烤,并将烘烤后的碎叶片按所要求的规格进行筛分。4.11.1.2将筛后大于3mm的叶片均勾掺入烤后叶片中,小于3mm的叶片单独包装或另行处理。4.11.1.3烤后碎叶片含水率(11~13)%。4.11.2来料要求

来料流量均匀。

4.11.3技术要求

4.11.3.1碎叶片复烤温度≤100C,烤后含水率均勾一致。4.11.3.2碎叶片含梗率≤0.5%。5包装

5.1叶片包装

5.1.1工艺任务

5.1.1.1将复烤后的松散叶片,按照一定的包装规格和质量(重量),经过计量、预压成型、复称,进行打包捆扎、标识。

5.1.1.2叶片包装技术要求见表4。表4叶片包装的技术要求

包装方式

外形尺寸(长×宽×高),mm

1115× 690 × 725

1136×720×725

5.1.2来料要求

5.1.2.1叶片含水率(11~13)%。白肋烟

1115×690×725

1115 X 690 X 400

5.1.2.2叶片松散,水分均勾,无任何杂物。5.1.3技术要求

净重,kg

白肋烟

5.1.3.1均勾喂料,确保箱内密度偏差(DVR)≤10%,质量(重量)允差土0.5kg。5.1.3.2纸箱包装应有牛皮纸、瓦楞纸板内衬加固(或根据合同要求)。「叶片含水率

5.1.3.3烟叶经预压机预压时,为了避免造碎、油印、影响外观,应适当调整烟叶回涨高度。5.1.3.4烟箱进入扎带机并扎带,4条捆扎带平行等距,捆扎带间距270mm,均匀不偏斜。5.1.3.5箱内片烟应四角充实、平整,无空角、无杂物等。打包成型箱回涨不超过(25~50)mm,箱体完整,无破损、无污染。5. 1. 3.6

5.1.3.7叶片装箱后,箱芯温度(35~~45)℃。472

YC/T 146—2001

5.1.3.8标识项目齐全、字迹清楚,粘贴工整,不得错号和隔号。5.1.3.9标识内容应包括:烟叶产地、年份、等级、质量(重量)(毛重、净重)、复烤企业名称、生产日期、班次、箱号等。

5.1.3.10落地叶片应挑栋干净后,倒人落地烟箱,严防杂物混人。5.1.3.11包装物要求

a)纸箱结构、材料与技术要求按YC/T137.1一1998第5章执行。b)包装捆扎按YC/T137.11998第10章的10.1执行。5.1.3.12叶片包装工艺流程(见图2)复烤叶片—→流量计量—→叶片预压—复称(计量)成品

5.2烟梗包装

5.2.1工艺任务

图2叶片包装工艺流程

5.2.1.1将筛分后的烟梗装人纸箱或麻袋,并加标示。5.2.1.2烟梗包装应符合下列规格标准(或根据合同要求)a)麻片包装:烟梗包装净重(35士0.25)kg;b)纸箱包装:烟梗包装净重(1900.8~220士0.8)kg。5.2.2来料要求

烟梗含水率(10~13)%;长梗率(20mm)≥80%。5.2.3技术要求

5.2.3.1标签清晰、齐全,称重准确。5.2.3.2包装好的烟梗,按指定位置堆码整齐。5.2.3.3严禁露天堆码。

5.3碎叶片包装

5.3.1工艺任务

5.3.1.1将烘烤后小于3mm的碎叶片,按照一定的包装规格和质量(重量),进行包装标识。5.3.1.2碎片包装符合下列规格标准(或根据合同要求)a)麻片包装:碎片净重(25士0.25)kg;b)纸箱包装:碎片净重(130士0.5)kg。5.3.2来料要求

同4.11.1.3。

5.3.3技术要求

5.3.3.1称量准确,标识清晰、齐全。5.3.3.2包装好的碎叶片,按指定位置堆码整齐。5.3.3.3严禁露天堆码。

5.3.3.4周5.1.3.9。

6车间环境条件

6.1除尘

除尘后,车间空气含尘浓度应小于3mg/m。6.2车间温度

冬季(22士5)C。

6.3车间相对显度

选叶区、叶区(70~75)%;

其他区域(65~~70)%。

6.4噪音

噪音要求小于85dB(分贝)。

6.5光照强度

选叶区1501x(勒克司);

其他区域1001x(勒克司)。

7 在线质量检测

7.1原烟检测

YC/T146

原烟接收时,烟叶的品质、含水率、砂土率和等级纯度的检测方法按GB2635和GB8966的规定进行。

7.2解/散把率检测

7.2.1取样

7.2.1.1铺叶解把后解把率取样

在铺叶解把后叶基传送带的整个皮带宽度上,随机截取(3000士300)g样品;每生班次至少取样2次。

7.2.1.2二次润叶后散把率取样

在二次润叶机出口处的皮带/振槽上,随机截取润后(2500~3000)g样品;每生产班次2h取样1次。

7.2.2检测方法

7.2.2.1检测仪器和设备

电子秤,感量1g。

7.2.2.2操作及计算

记录样品质量(重量),从样品中将扎把部分未解散开的烟把挑出,称重并记录。解/散把率按式(1)进行计算:

A(%) =

式中:A·--解/散把率;

样品质量(重量),g;

未解/散开烟叶质量(重量),g。7.3含水率检测

7.3.1取样

× 100

7.3.1.1真空回潮后烟叶含水率取样从真空回潮后的烟包中任意抽取1包,由包芯与侧边部位抽取(3~5)把样品,每把抽出(3~~5)片完整叶片,放入密闭的取样容器中,封闭加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.2一次润叶含水率取样

在-·次热风润叶机出口处,随机抓取润后(100~150)g样品,迅速放人塑料袋中,封闭加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.3二次润叶含水率取样

在二次热风润叶机出口处,按一次润叶含水率取样方法7.3.1.2取样。7.3.1.4润叶尖含水率取样

YC/T 146—2001

在润叶尖的热风润叶机出口处,按一次润叶含水率取样方法7.3.1.2取样7.3.1.5冷房叶片含水率取样

在冷房取样间,从烤机横向左右两侧及中间取样,垂直取样(100~150)g,迅速装人塑料袋中,封闭加标签送检测室粉碎;每生产班次2h取样1次。7.3.1.6机尾叶片含水率取样

7.3.1.6.1机尾水分仪探头处叶片含水率取样在叶片复烤机机尾处的水分仪探头处,随机取(100~~150)g样品,迅速放人塑料袋中,封闭袋加标签,送检测室粉碎;每生产班次1h取样1次。7.3.1.6.2机尾处左、中、右部位叶片含水率取样在叶片复烤机机尾处网板宽度方向上,分左、中、右三个部位各取(100~150)g样品,迅速放入不同的塑料袋中,封闭袋口加标签,送检测室粉碎;每生产班次2h取样1次。7.3.1.7热箱叶片含水率取样

在叶片打包机处,用液压管状取样器(g40mm×660mm)取样,样品质量(重量)(150~200)g,取出的样品装人玻璃瓶或塑料瓶中,盖紧瓶盖,不得用手触摸样品,加标签后送检测室粉碎;每班的第1箱取样、以后每3箱取样1次。

7.3.1.8装箱烟梗含水率取样

在复烤后的烟梗包装落料处,用玻璃瓶或塑料瓶接取,盖紧瓶盖,不许用手触摸,加标签后送检;每生产班次1h取样1次。

7.3.1.9装箱碎叶片含水率取样

在碎叶片烤后出口处,用玻璃瓶或塑料瓶分3次接取,每次接取瓶中三分之一容量,迅速盖紧瓶盖,不应用手触摸,加标签后送检;纸箱包装:每箱取样1次;麻片包装:每生产班次1h取样2次。7.3.2检测方法

按YC/T147一2001中第4章进行。注:含水率样品粉碎,先粉碎含水率小的样品,后粉碎含水率大的样品:冷房叶片含水率、机尾叶片含水率、装箱烟梗含水率、装箱碎叶片含水率样品,应用专用粉碎机粉碎。7.4叶片结构检测

7.4.1取样

在烤前输送带上,先清扫传送带上的杂物、然后把取样斗置于传送带下端,按倒转键,自动取样,取样质量(重量)为(3000土300)g。取样时应一次取够,如果取样质量(重量)不在允许范围内,应倒掉重取、绝不允许添烟或去烟;第1次取样在开始上烟后30min,以后每1h取样1次(或根据合同要求)。7.4.2检测方法

按YC/T147—2001中第5章进行。7.5叶中含梗率检测

7.5.1取样

7.5.1.1打叶去梗后叶中含梗率取样按烤前叶片结构取样方法7.4.1取样。7.5.1.2烤后碎叶片叶中含梗率取样在烘烤后碎叶片包装落料处,用塑料袋完整接取碎叶片(10001500)g;每2箱检测1次(或1次/2h)。

7.5.2检测方法

按YC/T1472001中第7章进行。

7.6叶尖含梗率检测

7.6.1取样

YC/T 146—2001

在烟叶叶尖挑选后的汇总皮带上,用取样盒随机接取传送带上的叶尖,样品质量(重量)为(1500~2000)g;取样时,应一次取样在质量(重量)允许范围内,否则倒掉重新取样。每生产班次按所打叶等级(或配方)取样2次。

7.6.2检测方法

7.6.2.1检测仪器和设备

电子秤,感量0.1g。

7.6.2.2操作及计算

用手抽出叶尖样品中直径超过1.5mm的烟梗,并称重,按式(2)计算叶尖含梗率:×100

1(%) =

式中-叶尖含梗率;

1一样品质量(重量),g;

i1--烟梗质量(重量),g。

7.7梗中含叶率检测

7.7.1 取样

.(2)

在打叶去梗后的烟梗输送带上,用取样盒接取输送带上的烟梗样品(500~1000)g;每生产班次取样2次。

7.7.2检测方法

7.7.2.1检测仪器和设备

电子秤,感量0.1g。

7.7.2.2操作及计算

将烟梗样品充分混勾,用四分法缩分成四份,挑出混入烟梗中的游离叶片并撕下烟梗上连带的叶片,合并称重,按式(3)计算梗中含叶率:J(%)

式中:J-——梗中含叶率;

j-—样品质量(重量),g;

j.叶片质量(重量),g。

7.8长梗(>20 mm)率检测

7.8.1取样

7.8.1.1打叶去梗后长梗率检测取样按梗中含叶率取样方法7.7.1取样。7.8.1.2装箱长梗率检测取样

× 100

在烤后烟梗包装落料处,随机接取烟梗(1000~1500)g;每生产班次1次/2h。7.8.2检测方法

按YC/T147--2001中第11章进行。7.9温度检测

7.9.1取样

7.9.1.1真空回潮后烟叶包芯温度检测取样(3)

从真空回潮机出口处的烟包中任意选取1包,在烟包的侧面中心位置开孔,作为测温点;每生产班次2h取样1次。

7.9.1.2一次润叶温度检测取样

YC/T 146—2001

在-次热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.3二次润叶温度检测取样

在.次热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.4润叶尖温度检测取样免费标准下载网bzxz

在润叶尖热风润叶机出口处取样,每生产班次2h取样1次。7.9.1.5烤后叶片温度检测取样

在叶片出复烤机后的输送带上取样,每生产班次2h取样1次。7.9.1.6箱芯叶片温度检测取样

用扎针插人打包压制后的叶片箱中央开孔,作为测温点;每9箱检测1次。7.9.2检测方法

7.9.2.1检测仪器和设备

水银球温度计或点温计。

7.9.2.2操作程序

将温度计(或点温计)迅速插人测温点,待温度读数不再升高时,读数、记录温度测定值。注

温度检测应在设备正常运转30min后进行。2使用点温计测定时,应经常用水银温度计校正。7.10装箱密度偏差(DVR)检测

每班每台打包机各检测1箱。按YC/T147-2001中第8章进行。7.11杂物检测

7.11.1取样

在挑选台尾部汇总输送带上,随机截取(6000土200)g样品并称重;每生产班次检测2次。7.11.2检测方法

按YC/T147—2001中第10章进行。7.12质量(重量)检测

7.12.1 取样

7.12.1.1片烟净重检测取样

在打包处,随机抽取10套片烟包装物;同时,随机选取5箱;每班次每台打包机各取样1次。7.12.1.2烟梗净重检测取样

在烟梗包装处,随机抽取10套包装物;同时,随机选取5箱(5包)烟梗;每班次取样1次。7.12.1.3碎叶片净重检测取样

在碎叶片包装处,按烟梗净重检测取样方法7.12.1.2取样。7.12.2检测方法

按YC/T147—2001中第13章进行。7.13包装外观检测

7.13.1取样

7.13.1.1片烟包装外观检测取样在叶片打包处取样,样品为质量(重量)检测时所选定的样品。7.13.1.2烟梗包装外观检测取样在烟梗包装处取样,样品为质量(重量)检测时所选定的样品。7.13.1.3碎叶片包装外观检测取样在碎叶片包装处取样,样品为质量(重量)检测时所选定的样品。7.13.2检测方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 烟草行业标准(YC)

- YC/T207-2014 烟用纸张中溶剂残留的测定 顶空气相色谱质谱联用法

- YC/T169.10-2002 烟用丝束测定系列标准 第10部分:残余丙酮含量

- YC/Z240-2008 烟草及烟草制品标准体系

- YC/T214.3-2006 烟草机械 二氧化碳膨胀叶丝生产线 第3部分:验收导则

- YC/T10.5-2006 烟草机械 通用技术条件 第5部分:球墨铸铁件

- YC/T304-2009 烟草商业企业卷烟物流配送中心绩效评价

- YC/T11.6-1993 烟草机械 产品图样及设计文件 更改办法

- YC/T169.1-2002 烟用丝束测定系列标准 第1部分:丝束线密度

- YC/T89.2-1996 烟草机械 振动式筛分机 第2部分:技术条件

- YC301-2009 储烟虫害治理 磷化氢与二氧化碳混合熏蒸安全规程

- YC/T493.1-2014 烟草行业企业应用集成技术规范 第1部分门户集成

- YC/T145.3-2012 烟用香精 折光指数的测定

- YC/T176-2003 烟草及烟草制品 石油醚提取物的测定

- YC/T174-2003 烟草及烟草制品 钙的测定 原子吸收法

- YC/T145.5-1998 烟用香精澄清度的评估

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2