- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 水产行业标准(SC) >>

- SC/T 8022-1994 渔船6260型柴油机修理技术要求

标准号:

SC/T 8022-1994

标准名称:

渔船6260型柴油机修理技术要求

标准类别:

水产行业标准(SC)

标准状态:

现行-

发布日期:

1994-11-01 -

实施日期:

1996-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

434.55 KB

替代情况:

替代SC 22-79

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了6260型柴油机的修理技术要求、试验规则等。本标准适用于6260型柴油机修理后验收。 SC/T 8022-1994 渔船6260型柴油机修理技术要求 SC/T8022-1994

部分标准内容:

中华人民共和国水产行业标准

渔船6260型柴油机修理技术要求1主题内容与适用范围

本标准规定了6260型柴油机的修理技术要求、试验规则等。本标准适用于6260型柴油机修理后验收。2引用标准

CB'3253船用柴油机技术条件

ZBH21002柴油机动力海洋渔船系泊航行捕捞试验通则SC/T 8022 -- 94

代替 SC 22

CB”3255船用柴油机功率、燃油消耗和滑油消耗的标定及非标准环境状况下的修正3标准环境状况及功率修正

3.1标准环境状况

环境温度:to=25℃;

环境压力:P。-0.1MPa,

环境相对湿度:d。-30%;

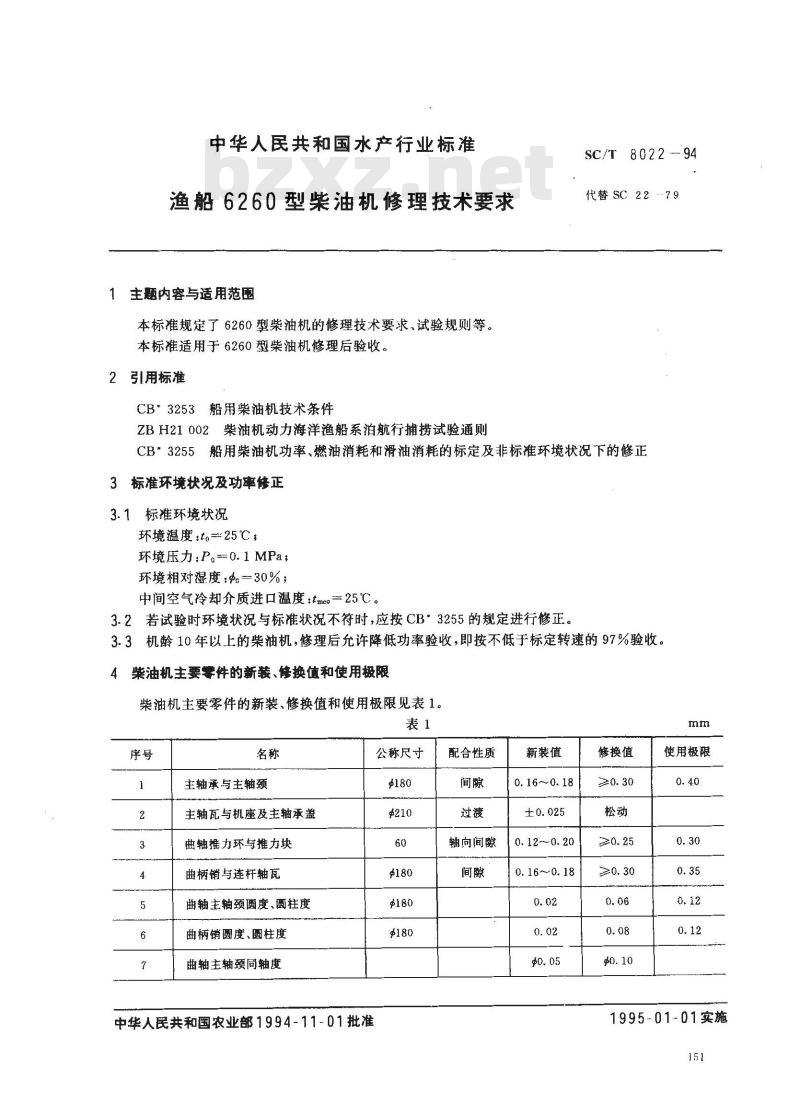

中间空气冷却介质进口温度:tmc=25℃。3.2若试验时环境状况与标准状况不符时,应按CB'3255的规定进行修正。3.3机龄10年以上的柴油机,修理后允许降低功率验收,即按不低于标定转速的97%验收。4柴油机主要零件的新装、修换值和使用极限柴油机主要零件的新装、修换值和使用极限见表1。表1

主轴承与主轴颈

主轴瓦与机座及主轴承盖

曲轴推力环与推力块

曲柄销与连杆轴瓦

曲轴主轴颈圆度、圆柱度

曲柄销圆度、圆柱度

曲轴主轴颈同轴度

中华人民共和国农业部1994-11-01批准公称尺寸

虹180

配合性质

轴向间

新装值

0. 16~0. 18

0. 12~~0. 20

0.16~0.18

修换值

使用极限

1995-01-01实施

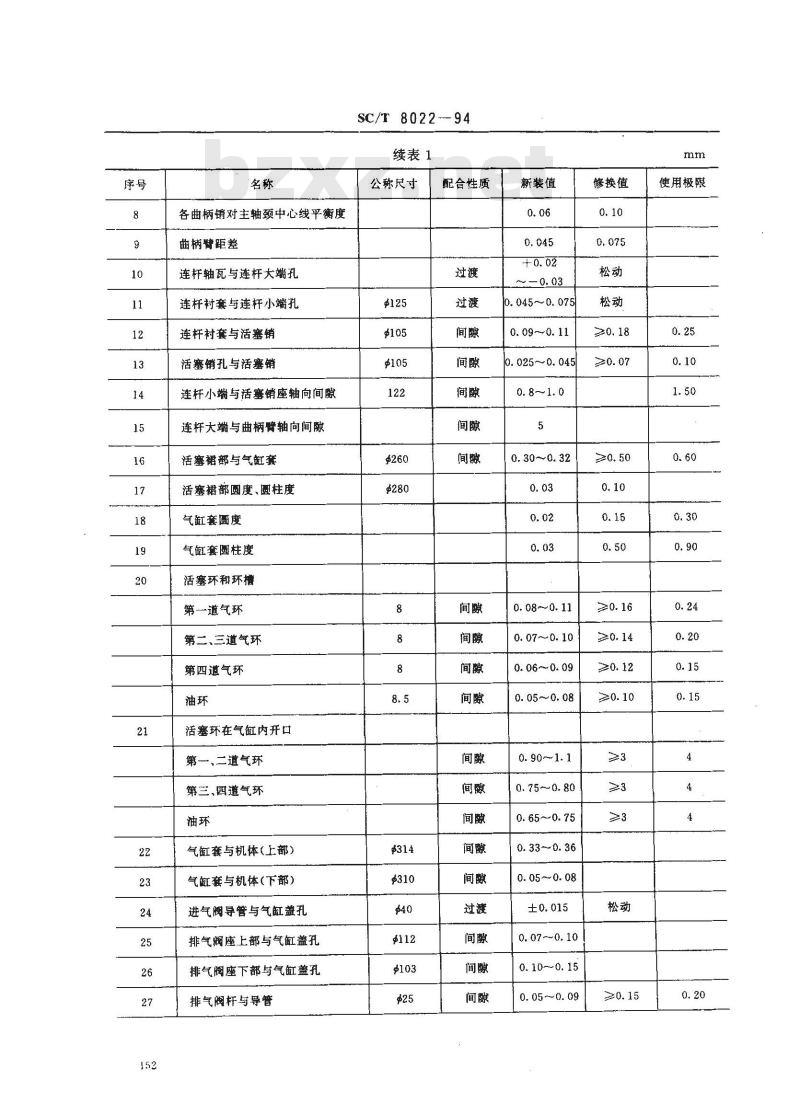

各曲柄销对主轴颈中心线平衡度曲柄臂距差

连杆轴瓦与连杆大端孔

连杆衬套与连杆小端孔

连杆衬套与活塞销

活塞销孔与活塞销

连杆小端与活塞销座轴向间隙

连杆大蝴与曲柄臂轴向间隙

活塞裙部与气缸套

活塞裙部圆度、圆柱度

气缸套画度

气缸套圆柱度

活塞环和环槽

第一道气环

第二、三道气环

第四道气环

活塞环在气缸内开口

第一、二道气环

第兰、四進气环

气缸套与机体(上部)

气缸套与机体(下部)

进气阀导管与气缸盖孔

排气阀座上部与气缸盖孔

排气阀座下部与气缸盖孔

排气阀杆与导管

SC/T 8022--94

续表1

公称尺寸

配合性质

新装值

~ - 0. 03

0.045~~0.075

0.09~~0.11

0.025~0.045

0. 30~0.32

0. 08~0. 11

0. 07~0. 10

0.06~0. 09

0.05~0.08

0.90~1.1

0.75~0.80

0. 65~0.75

0.33~0.36

0.05~~0.08

0.07~~0.10

0.10~0.15

0.05-~0. 09

修换值

使用极限

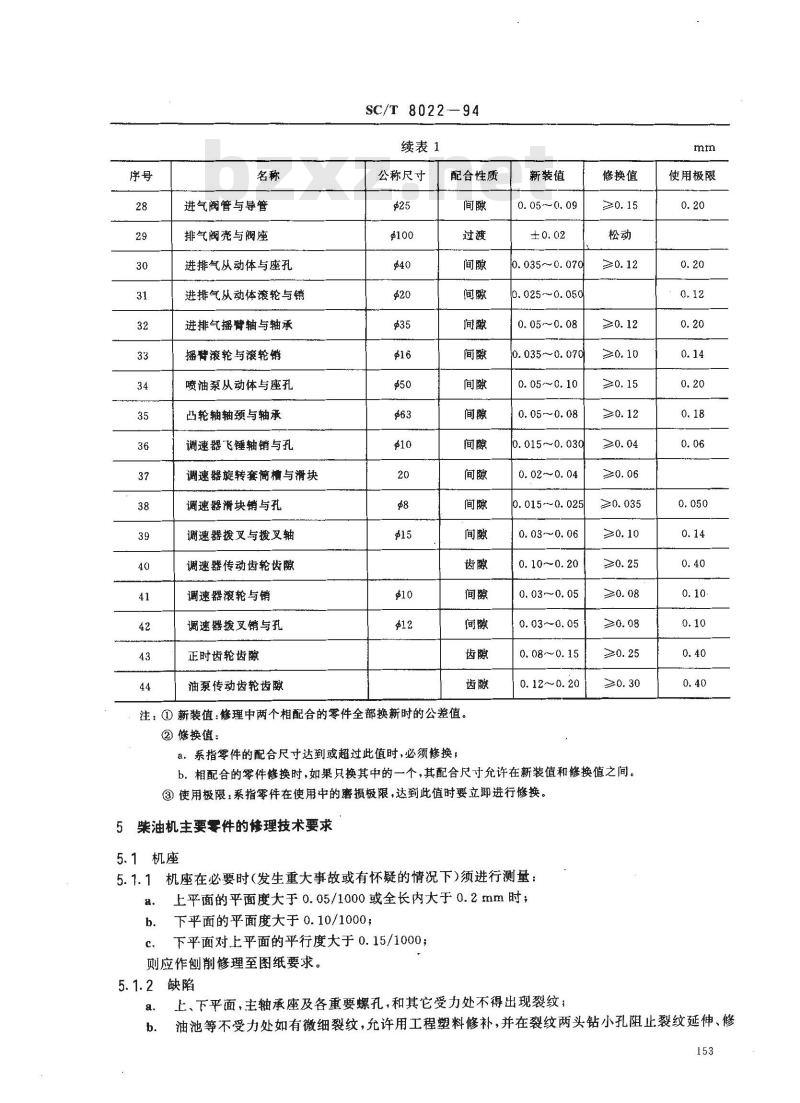

进气阀管与导管

排气阀壳与阀座

进排气从动体与座孔

进排气从动体滚轮与销

进排气摇臂轴与轴承

摇臂滚轮与滚轮销

喷油泵从动体与座孔

凸轮轴轴颈与轴承

调速器飞锤轴销与孔

调速器旋转套简槽与滑块

调速器滑块销与孔

调速器拨叉与拨叉轴

调速器传动齿轮齿隙

调速器滚轮与销

调速器拨叉销与孔

正时齿轮齿隙

油泵传动齿轮齿

SC/T 8022-—94

续表1

公称尺寸

配合性质

注:①新装值:修理中两个相配合的零件全部换新时的公差值。②修换值:

新装值

0.05~0. 09

0. 035-~0. 070

0.025~0.05c

0.05~0.08

0. 035~0. 070

0. 05~0. 10

0. 05~~0. 08

0.015~0.030

0. 02~ 0. 04

0. 015~~0. 025

0.03~0.06

0.10~0.20

0. 03~0. 05

0. 03~0. 05

0.08~0. 15

0.12~0.20

修换值

a:系指零件的配合尺寸达到或超过此值时,必须修换;b.相配合的零件修换时,如果只换其中的一个,其配合尺寸允许在新装值和修换值之间。③使用极限:系指零件在使用中的磨损极限,达到此值时要立即进行修换。柴油机主要零件的修理技术要求5

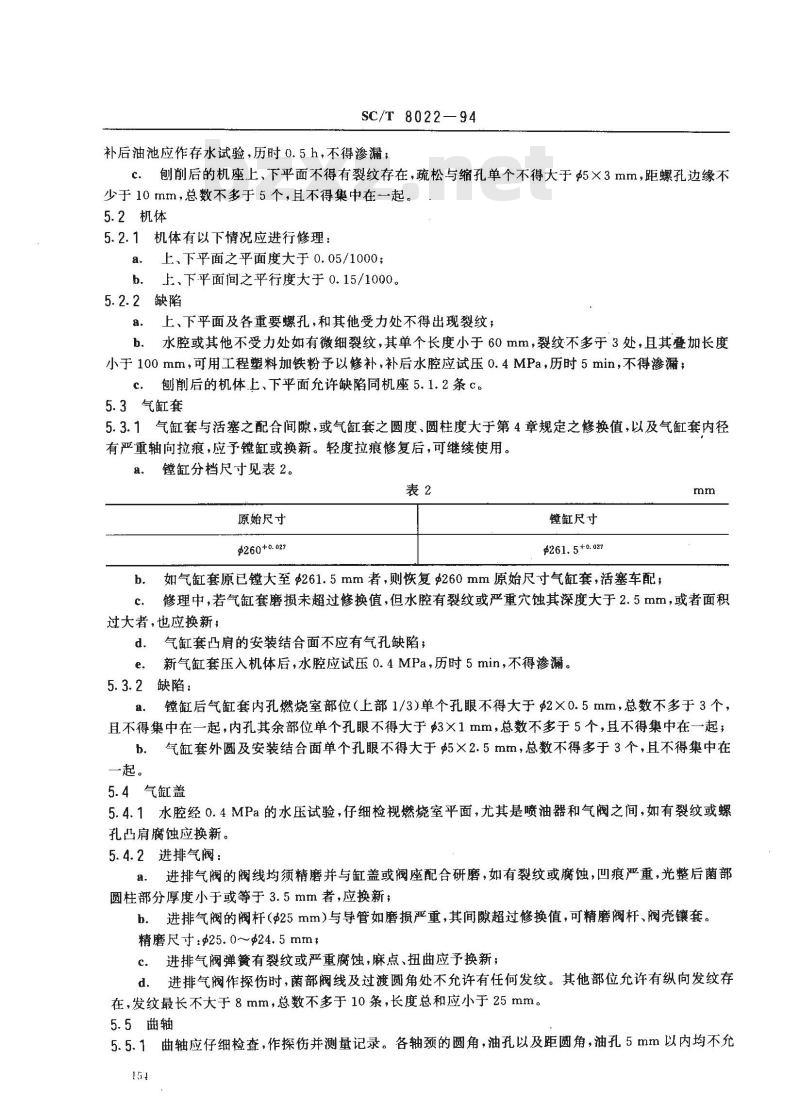

5.1机座bzxz.net

5.1.1机座在必要时(发生重大事故或有怀疑的情况下)须进行测量:上平面的平面度大于0.05/1000或全长内大于0.2mm时;a.

b.下平面的平面度大于0.10/1000;c.

下平面对上平面的平行度大于0.15/1000;则应作刨削修理至图纸要求。

5.1.2缺陷

上、下平面,主轴承座及各重要螺孔,和其它受力处不得出现裂纹;mm

使用极限

油池等不受力处如有微细裂纹,允许用工程塑料修补,并在裂纹两头钻小孔阻止裂纹延伸、修b.

SC/T 8022—94

补后油池应作存水试验,历时0.5h,不得渗漏;c.刨削后的机座上、下平面不得有裂纹存在,疏松与缩孔单个不得大于5×3mm,距螺孔边缘不少于10mm,总数不多于5个,且不得集中在一起。5.2机体

5.2.1机体有以下情况应进行修理:a、上、下平面之平面度大于0.05/1000;b.上、下平面间之平行度大于0.15/10005.2.2缺陷

a。上、下平面及各重要螺孔,和其他受力处不得出现裂纹;b.水腔或其他不受力处如有微细裂纹,其单个长度小于60mm,裂纹不多于3处,且其叠加长度小于100mm,可用工程塑料加铁粉予以修补,补后水腔应试压0.4MPa,历时5min,不得渗漏;刨削后的机体上、下平面允许缺陷同机座5.1.2条c。5.3气缸套

5.3.1气缸套与活塞之配合间隙,或气缸套之圆度、圆柱度大于第4章规定之修换值,以及气缸套内径有严重轴向拉痕,应予镗缸或换新。轻度拉痕修复后,可继续使用。a、镗缸分档尺寸见表2。

原始尺寸

$260+0.027

镗缸尺寸

$261.5+0.027

b.如气缸套原已镗大至261.5mm者,则恢复260mm原始尺寸气缸套,活塞车配;c.

修理中,若气缸套磨损未超过修换值,但水腔有裂纹或严重穴蚀其深度大于2.5mm,或者面积过大者,也应换新;

d.气缸套凸肩的安装结合面不应有气孔缺陷;新气缸套压入机体后,水腔应试压0.4MPa,历时5min,不得渗漏。e.

5.3.2缺陷:

镗缸后气缸套内孔燃烧室部位(上部1/3)单个孔眼不得大于$2×0.5mm,总数不多于3个,且不得集中在一起,内孔其余部位单个孔眼不得大于$3×1mm,总数不多于5个,且不得集中在一起;b.气缸套外圆及安装结合面单个孔眼不得大于5×2.5mm,总数不得多于3个,且不得集中在一起。

5.4气缸盖

5.4.1水腔经0.4MPa的水压试验,仔细检视燃烧室平面,尤其是喷油器和气阀之间,如有裂纹或螺孔凸肩腐蚀应换新。

5.4.2进排气阀:

a.进排气阀的阀线均须精磨并与缸盖或阀座配合研磨,如有裂纹或腐蚀,凹痕严重,光整后菌部圆柱部分厚度小于或等于3.5mm者,应换新;b.进排气阀的阀杆($25mm)与导管如磨损严重,其间隙超过修换值,可精磨阀杆、阀壳镶套。精磨尺寸:25.0~24.5mm,

c。进排气阀弹簧有裂纹或严重腐蚀,麻点、扭曲应予换新;d。进排气阀作探伤时,菌部阀线及过渡圆角处不允许有任何发纹。其他部位允许有纵向发纹存在,发纹最长不大于8mm,总数不多于10条,长度总和应小于25mm。5.5曲轴

5.5.1曲轴应仔细检查,作探伤并测量记录。各轴颈的圆角,油孔以及距圆角,油孔5mm以内均不允154

SC/T 8022-94

许有任何发纹存在。其余部位允许有个别纵向发纹存在。但每-一轴颈最长的发纹不大于16mm。与轴线夹角大于45°的发纹不大于9mm,发纹总数不多于6根,总长不大于30mm,全轴发纹总条数不多于30根,总长度累计不大于160mm。5.5.2曲轴磨损的修复:

a、测得曲轴主轴颈的圆度、圆柱度大于 0.06rmm者应精车或修复至小于 0.04mm;曲轴曲柄销的圆度、圆柱度大于等于0.08mm者,应修复至小于0.045mm;b.曲轴各主轴颈的同轴度大于等于0.10mm者,应修复至小于0.06mm(在每个主轴颈两端,每转45°测量一次);

c.各个曲柄销对主轴颈轴线的平行度应修复至小于0.06mm。5.6活塞、连杆

5.6.1活塞

5.6.1.1活塞与气缸套如磨损严重,其配合间隙或其圆度、圆柱度大于第4章修换值或有严重拉痕难以油光修复,应予修换。

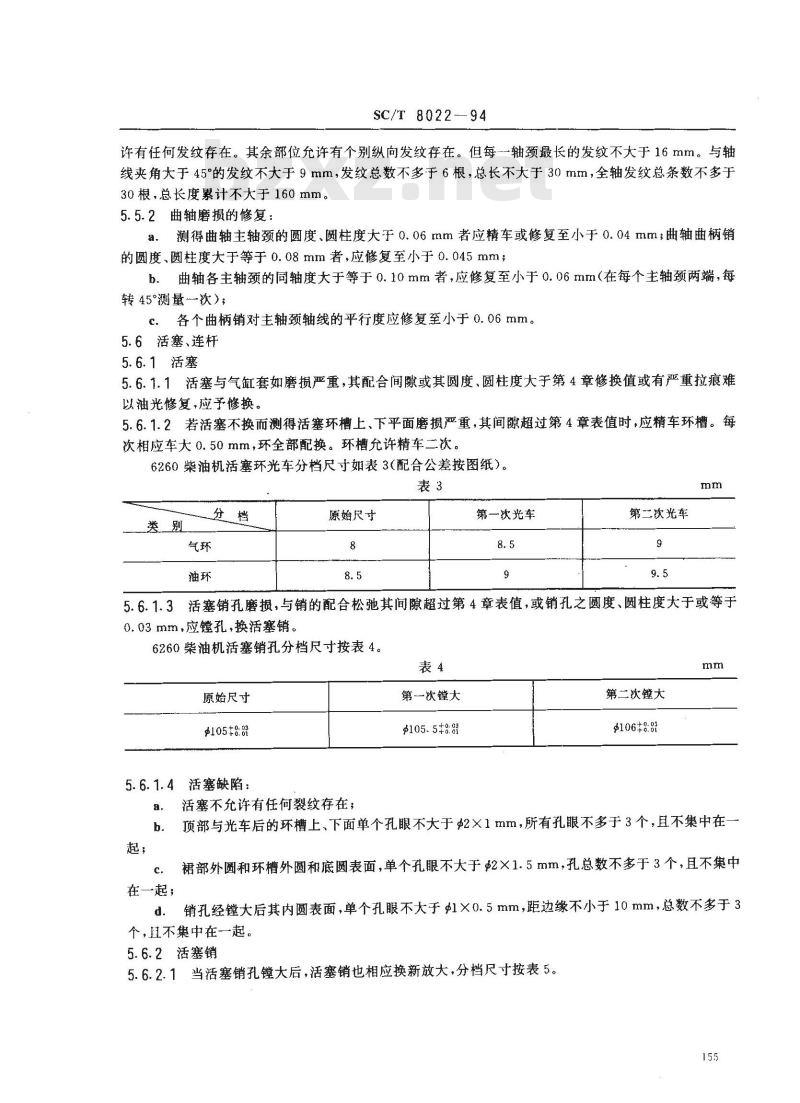

5.6.1.2若活塞不换而测得活塞环槽上、下平面磨损严重,其间隙超过第4章表值时,应精车环槽。每次相应车大0.50mm,环全部配换。环槽允许精车二次。6260柴油机活塞环光车分档尺寸如表3(配合公差按图纸)。表3

原始尺寸

第一次光车

第二次光车

5.6.1.3活塞销孔磨损,与销的配合松弛其间隙超过第4章表值,或销孔之圆度、圆柱度大于或等于0.03mm,应镗孔,换活塞销。

6260柴油机活塞销孔分档尺寸按表4。表4

原始尺寸

5.6.1.4活塞缺陷:

在一起;

第一次镗大

第二次镗大

活塞不允许有任何裂纹存在;

顶部与光车后的环槽上、下面单个孔眼不大于$2×1mm,所有孔眼不多于3个,且不集中在一裙部外圆和环槽外圆和底圆表面,单个孔眼不大于$2×1.5mm,孔总数不多于3个,且不集中销孔经镗大后其内圆表面,单个孔眼不大于1×0.5mm,距边缘不小于10mm,总数不多于3d.

个,且不集中在一起。

5.6.2活塞销

5.6.2.1当活塞销孔镗大后,活塞销也相应换新放大,分档尺寸按表5。155

原始尺寸

$105-0.0x5

SC/T 8022-94

第一分档

$105.5-0.015

5.6.2.2活塞销应作硬度检验,低于HRC56,应换新,第二分档

106.0.015

5.6.2.3活塞销的外圆磨损,允许用镀铬方法修复,镀层厚度为0.25~0.35mm。5.6.2.4活塞销缺陷:

a。销工作表面不得有裂纹、严重伤痕、黑点、腐蚀、凹陷等缺陷;b.活塞销应作探伤检查,工作表面不允许有任何横向发纹存在,只允许有个别纵向发纹存在,但总数不应多于8条,单条长度不得超过10mm,总长度应小于25mm。5.6.3连杆衬套

5.6.3.1连杆衬套损裂或与连杆孔配合松弛必须换新;5.6.3.2连杆衬套与销的间隙大于第4章表1修换值,或活塞销松驰,或因销本身缺陷而镗大销孔,销换新时,活塞销轴承也应相应按分档镗大。原始尺寸轴承允许镗大两次,每次0.5mm。分档尺寸按表6。

原始尺寸

第一分档

105.58:18

第二分档

5.6.4连杆螺栓、螺母

5.6.4.1连杆螺栓须作探伤检查,若螺纹部分或头部支承面及过渡圆角处有裂纹或严重凹痕等损坏现象,应换新,其他部位的发纹不得超过5.6.4.5条范围。5.6.4.2螺栓与螺母配合松弛,应换新。5.6.4.3柴油机在运转中曾因咬缸停车、失控飞车或其他严重事故者,应及时更换其相当的连杆螺栓。5.6.4.4连杆螺栓、螺母必须成副换新。5.6.4.5缺陷:

螺栓及螺母的加工表面不允许有严重毛刺、麻点、碰伤、脱炭、氧化皮等缺陷,如有轻度碰伤及a.

毛刺应及时修光才可使用;

螺栓作探伤时,不允许有长度大于5mm的纵向发纹及任何横向发纹存在,总数不多于8条,b.

发纹长度总和不大于25mm。

5.6.5连杆

5.6.5.1连杆螺栓换新时,连杆导向孔应进行铰削,铰削量以尽少为宜,螺栓导向部分应照铰孔配车。5.6.5.2连杆加工表面不允许有裂纹及严重的麻点、凹陷、毛刺和严重碰伤等缺陷,轻度的碰伤应及时修光。

5.7润滑系统(滑油泵、滤清器、冷却器)5.7.1高低压滑油泵

5.7.1.1通过光车连轴内齿轮和惰齿轮的内、外圆,以及修换惰齿轮的轴销、轴衬、封条和可转托架等零件,以保证各零件径向间隙为0.04~0.07mm。5.7.1.2通过光车连轴内齿轮和惰轮的端面,结合修配泵盖、泵体和连接座等零件,以保证各零件的平面间隙为0.04~0.06mm。

5.7.2滑油滤清器

SC/T8022-94

修理时,双联式滤清器的内外滤网必须换新,内层规格为80目/英寸,外层规格为60目/英寸,不得任意换粗。

5.7.3滑油冷却器

修理时,冷却器必须清洗干净,水管渗漏应换新。装配后,油腔和水腔须压力试验,油腔压力为0.5~0.6MPa,水腔压力为0.25~0.30MPa,时间为5 min,不得渗漏。

5.8冷却水系统(水泵、淡水冷却器)5.8.1冷却水泵

修理时,离心式冷却水泵可光车叶轮与轴承座的相应平面,调整其平面间隙为0.40~0.50mm。并配车叶轮凸肩和换新封水圜,径向间隙为0.09~0,12mm。5.8.2淡水冷却器

修理时,须清洗干净,装配后经水压试验,压力0.25~0.30MPa,时间5min,不得渗漏。5.9起动、换向、配气系统(凸轮轴等)5.9.1阀件(起动高压阀、气缸盖起动阀、起动空气控制阀等)阀件修理时须清洗,仔细检查,阀的阀线有凹痕可光磨后与阀座配合研磨,拉痕或碰伤严重应予换新。

5.9.2凸轮轴

5.9.2.1轴瓦与轴颈间大于第4章修换值,轴瓦应重新浇铅车配,轴瓦及轴颈因事故咬毛者,应光整轴颈,轴瓦浇铅车配。

5.9.2.2进排气凸轮过程角小于额定15°以上者,应换新。5.9.2.3凸轮轴加工表面及凸轮轮廓工表面不允许有裂纹及严重麻点、凹陷、毛刺及碰伤等缺陷。5.10燃油、调速系统(喷油泵、喷油器及调速器等)5.10.1喷油泵

5.10.1.1柱塞与套简偶件有下列情况之一,应同时换新:a。柱塞与套简配合松弛,或清洗后柱塞在套简中滑转有阻滞感觉;柱塞与套简表面起毛或有拉痕,斜槽上、下边口锐角变钝及起毛,b.

柱塞与套简斑点严重,大块色泽灰暗。5.10.1.2各种弹簧有变形扭曲、裂纹或蚀斑严重应换新。5.10.1.3出油阀线宽度大于1mm或凹痕过深,斑点严重应成副换新。5.10.1.4调节齿杆与齿轮有轻度伤痕或毛刺可予修整,间隙不应超过0.15mm,齿杆不应弯曲,与齿轮啮合应灵活。

5.10.2喷油器

5.10.2.1喷油器本体与喷油嘴接触平面如有起毛,应研磨。5.10.2.2弹簧有扭曲、裂纹或严重斑点应换新。5.10.2.3喷油嘴调整和试验:

a.调整弹簧压力,使达到规定的喷油压力24,5MPa,此时油嘴头部允许有微量潮湿b.调整针阀升程至0.5~0.7mm;

试验台上检验喷雾情况:雾化必须均匀良好,各喷孔要自成一柱,无突出之油柱或油滴飞溅等c.

现象,喷油后关闭必须迅速,无滴凝。5.10.2.4密封性试验:泵油加压至29.4MPa以上,观察喷油器内自动压降情况。从29.4MPa降至24.5MPa的时间应不少于20s。

5.10.3燃油滤清器:每次大修,滤网必须换新,粗滤器外层为77目/英寸,内层为101.6日/英寸,细滤器外层为101.6目/英寸,内层为118.1目/英寸。152

5.10.4调速器

SC/T 8022—94

大修时应仔细检测各关连活动件的间隙,通过修换飞锤滚轮销和滚轮,精车旋转套筒滑块槽两侧面并调换滑块;以及换配拨叉销等措施,使调速器各连动零件的配合间隙为0.03~0.06mm。装配后两飞锤张合必须灵活,动作一致,各连动零件活动轻快,反应灵敏。5.11增压器

废气涡轮增压器的修理技术要求,参阅增压器说明书中有关修理的章节。6柴油机装配、安装技术要求

6.1机座的安装

6.1.1机座安装时,允许在机座下平面用金属垫块调整,也可用工程塑料配合金属垫块实行不拂刮固合。底脚螺栓均匀旋紧后,机座上平面平面度,每米不得大于0.05mm,全平面不得大于0:20mm6.2曲轴的安装

6.2.1主轴颈与主轴瓦下片应均匀接触,在下轴瓦两侧分口处用0.05mm,尖头厚薄规检查,插入后向下移动范围不得超过30°。

6.2.2主轴颈与主轴承径向装配间隙按表1规定。轴颈存在圆度及圆柱度时,装配间隙应按最大直径处计算,且按表1中数据中之下限。6.2.3曲轴装妥后,在0°、90°180°、270°四个位置,测量的曲柄臂距差,自由状态(未装活塞连杆时)应不大于0.04mm。轴系总装完成后,应不大于0.06mm。(注:曲柄臂距差的测点应为距曲柄销颈中心260mm处。)6.2.4当曲轴装妥后,须检查主轴颈之径向跳动量,应不大于0.07mm。6.3机体的装配

6.3.1机体,机座的结合面及其他重要组合件之间的结合面应紧密接触。在没加纸垫的情况下其局部间隙不大于0.08mm。

6.3.2气缸中心线与曲轴中心线应垂直且相交。其垂直度不大于0.20mm。

不相交度不大于 1.25 mm。

6.3.3气缸套压人机体后,测量其内径尺寸应与其原始制造尺寸基本相符。其橡皮圈部位的圆度,应不大于 0.06 mm;

6.3.4气缸套紫铜垫片安装前应经再结晶退火处理。6.4运动部件的装配

6.4.1连杆大端轴承上轴瓦应与曲柄销轴颈均勾接触,接触角为连杆中心线两侧各60°~~90(共120°~180°)。连杆大端轴承与曲柄销的装配间隙按表1的规定。当轴颈有圆度或圆柱度时,装配间隙应按最大直径计算,且选取表值之下限,6.4.2活塞销与座孔,活塞销与连杆衬套,连杆衬套与连杆小端孔的装配间隙均按表1规定。6.4.3活塞销与连杆衬套的工作面应均匀接触,接触角为连杆中心两侧各50°~90°(共100°~180°)。6.4.4连杆衬套如换新,当压人装配后必须复查其孔中心线与连杆大端轴承孔中心线的平行度(用400mm假轴测量),不得大于0.05mm,并应在同一平面内,其扭曲不得大于0.10mm。6.4.5活塞与气缸套的装配间隙,当活塞裙部或气缸套内孔有圆度或圆柱度时,装配间隙应按活塞裙部最大外径,或气缸套最小内径计算。且选取表值之下限。6.4.6活塞在气缸内沿柴油机纵向允许平行偏在一边,但向另一边撬动活塞时,偏移量即能转移过去,不得弹回。

6.5其他主要附件

6.5.1凸轮轴与轴承下轴瓦应均匀接触,接触角为45°~90°。158

SC/T 8022---94

6.5.2正时齿轮组应均匀啮合,沿齿高方向接触面积不小于40%,沿齿长方向不小于50%。6.5.3所有重要螺栓(机体、气缸盖、主轴承盖、连杆等)及螺母平面与支承端面之间必须接触紧密,用0.05mm厚薄规检查,不应插进。6.6船上安装

6.6.1机座与船舶基座之间的垫块厚度,钢质垫块厚度不小于12mm,铸铁垫块不小于18mm,厚垫片每组不得超过2块。

6.6.2机座定位后,当全部底脚螺栓旋紧后,金属垫块与机座和基座结合平面应紧密接触,一般用0.05mm厚薄规检查,不应插进,局部可插入不得大于15mm,个别处允许插入较深,但不应触及螺栓。6.6.3在整机吊装时,底座螺栓均匀旋紧,传动轴系安装后,测量臂距差,其数值仍不得大于0.06mm。7系泊试验、航行试验

7.1一般规定

7.1.1正式试验前,柴机的零件修配、部件装配、总装调试,磨合运转等均应经检查合格,7.1.2系泊、航行试验由承修船厂组织和负责(并作好记录)使用部门参加。船检部门根据具体情况,参加必要的试验项目。

7.1.3试验完毕后,由承修船厂向使用部门和船检部门提交有关的检查、试验记录等技术文件。7.2系泊试验、航行试验项目按ZBHZ100Z有关规定进行。159

A1柴油机规格(见表A1)

气缸数

气红直径,mm

活塞行程,mm

每缸排量,L

压缩比

标定转速,r/min

标定功率,kW(ps)

活塞平均速度,m/s

最低稳定转速,r/min

最大扭矩,kN·m

平均有效压力,MPa

顺车转向(面向功率输出端)

发火次序(顺转)

(倒转)

压缩空气起动压力,MPa

燃油消耗率,g/kW·h

滑油消耗率,g/kW·h

A2柴油机附件规格

SC/T 8022—94

附录A

柴油机主要技术数据和附件规格(参考件)

直列四冲程

开式燃烧室

200(270)

A2.1燃油系统型式与规格见表A2。160

6260ZCD

直列增压四冲程

开式燃烧室

294(400)

顺时针

1-5-3-6-2-4

1-4-2-6-3-5

6260ZCZ

直列增压四冲程

开式燃烧室

441(600)

喷油泵型式

喷油泵柱塞直径,mm

喷油泵柱塞行程,mm

喷油器型式

喷油压力,MPa

喷孔数×直径×角度

燃油输送泵型式

燃油输送泵压力,kN/cm2

燃油输送泵排量,m\/h

燃油输送泵转速,r/min

A2.2润滑系统型式与规格见表A3。机

滑油泵型式

抽油泵排量,m/h

压油蒸排量,m2/h

滑独滤清器型式

滑油冷却器型式

滑油冷却器冷却面积,m2

SC/T 8022--94

6260ZCD

斜槽终点调节式

多孔闭式

8×40.30×140°

内齿轮式

A2.3冷却水系统型式与规格见表A4。机

冷却水泵型式

冷却水泵排量,m*/h

冷却水泵转速,r/min

淡水冷却器型式

淡水冷却器冷却面积,m

A2.4废气涡轮增压器型式规格见表A5。0. 4

刮片式

6260ZCD

可逆转内齿轮式

双联钢丝网式

水冷直列管板式

6260ZCD

直翼离心式

水冷直列管板式

62602CZ

刮片式、往复式

6260ZCZ

6260ZCZ

额定转速、r/min

最高转速,r/min

(不大于半小时)

空气流量,kg/s

涡轮进口最高温度,℃

(不大于半小时)

滑油最高温度,℃

滑油压力,MPa

滑油牌号

空气冷却器型式规格见表A6。

冷却面积,m2

冷却温降,℃

压力损耗,MPa

SC/T8022-94

6260ZCD

轴流变压式

Hu-22 汽轮机油

A3柴油机主要技术数据(见表A7~A14)A3.1在标定功率、标定转速下各种温度见表A7。162

6260ZCD

6260ZCZ

DP30(VTR201)

轴流变压式

1.50~~1.55

18500(25000)

22000(28000)

Hu-22 汽轮机油

HC-14 柴油机油

62607CZ

水冷直列管片式

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

渔船6260型柴油机修理技术要求1主题内容与适用范围

本标准规定了6260型柴油机的修理技术要求、试验规则等。本标准适用于6260型柴油机修理后验收。2引用标准

CB'3253船用柴油机技术条件

ZBH21002柴油机动力海洋渔船系泊航行捕捞试验通则SC/T 8022 -- 94

代替 SC 22

CB”3255船用柴油机功率、燃油消耗和滑油消耗的标定及非标准环境状况下的修正3标准环境状况及功率修正

3.1标准环境状况

环境温度:to=25℃;

环境压力:P。-0.1MPa,

环境相对湿度:d。-30%;

中间空气冷却介质进口温度:tmc=25℃。3.2若试验时环境状况与标准状况不符时,应按CB'3255的规定进行修正。3.3机龄10年以上的柴油机,修理后允许降低功率验收,即按不低于标定转速的97%验收。4柴油机主要零件的新装、修换值和使用极限柴油机主要零件的新装、修换值和使用极限见表1。表1

主轴承与主轴颈

主轴瓦与机座及主轴承盖

曲轴推力环与推力块

曲柄销与连杆轴瓦

曲轴主轴颈圆度、圆柱度

曲柄销圆度、圆柱度

曲轴主轴颈同轴度

中华人民共和国农业部1994-11-01批准公称尺寸

虹180

配合性质

轴向间

新装值

0. 16~0. 18

0. 12~~0. 20

0.16~0.18

修换值

使用极限

1995-01-01实施

各曲柄销对主轴颈中心线平衡度曲柄臂距差

连杆轴瓦与连杆大端孔

连杆衬套与连杆小端孔

连杆衬套与活塞销

活塞销孔与活塞销

连杆小端与活塞销座轴向间隙

连杆大蝴与曲柄臂轴向间隙

活塞裙部与气缸套

活塞裙部圆度、圆柱度

气缸套画度

气缸套圆柱度

活塞环和环槽

第一道气环

第二、三道气环

第四道气环

活塞环在气缸内开口

第一、二道气环

第兰、四進气环

气缸套与机体(上部)

气缸套与机体(下部)

进气阀导管与气缸盖孔

排气阀座上部与气缸盖孔

排气阀座下部与气缸盖孔

排气阀杆与导管

SC/T 8022--94

续表1

公称尺寸

配合性质

新装值

~ - 0. 03

0.045~~0.075

0.09~~0.11

0.025~0.045

0. 30~0.32

0. 08~0. 11

0. 07~0. 10

0.06~0. 09

0.05~0.08

0.90~1.1

0.75~0.80

0. 65~0.75

0.33~0.36

0.05~~0.08

0.07~~0.10

0.10~0.15

0.05-~0. 09

修换值

使用极限

进气阀管与导管

排气阀壳与阀座

进排气从动体与座孔

进排气从动体滚轮与销

进排气摇臂轴与轴承

摇臂滚轮与滚轮销

喷油泵从动体与座孔

凸轮轴轴颈与轴承

调速器飞锤轴销与孔

调速器旋转套简槽与滑块

调速器滑块销与孔

调速器拨叉与拨叉轴

调速器传动齿轮齿隙

调速器滚轮与销

调速器拨叉销与孔

正时齿轮齿隙

油泵传动齿轮齿

SC/T 8022-—94

续表1

公称尺寸

配合性质

注:①新装值:修理中两个相配合的零件全部换新时的公差值。②修换值:

新装值

0.05~0. 09

0. 035-~0. 070

0.025~0.05c

0.05~0.08

0. 035~0. 070

0. 05~0. 10

0. 05~~0. 08

0.015~0.030

0. 02~ 0. 04

0. 015~~0. 025

0.03~0.06

0.10~0.20

0. 03~0. 05

0. 03~0. 05

0.08~0. 15

0.12~0.20

修换值

a:系指零件的配合尺寸达到或超过此值时,必须修换;b.相配合的零件修换时,如果只换其中的一个,其配合尺寸允许在新装值和修换值之间。③使用极限:系指零件在使用中的磨损极限,达到此值时要立即进行修换。柴油机主要零件的修理技术要求5

5.1机座bzxz.net

5.1.1机座在必要时(发生重大事故或有怀疑的情况下)须进行测量:上平面的平面度大于0.05/1000或全长内大于0.2mm时;a.

b.下平面的平面度大于0.10/1000;c.

下平面对上平面的平行度大于0.15/1000;则应作刨削修理至图纸要求。

5.1.2缺陷

上、下平面,主轴承座及各重要螺孔,和其它受力处不得出现裂纹;mm

使用极限

油池等不受力处如有微细裂纹,允许用工程塑料修补,并在裂纹两头钻小孔阻止裂纹延伸、修b.

SC/T 8022—94

补后油池应作存水试验,历时0.5h,不得渗漏;c.刨削后的机座上、下平面不得有裂纹存在,疏松与缩孔单个不得大于5×3mm,距螺孔边缘不少于10mm,总数不多于5个,且不得集中在一起。5.2机体

5.2.1机体有以下情况应进行修理:a、上、下平面之平面度大于0.05/1000;b.上、下平面间之平行度大于0.15/10005.2.2缺陷

a。上、下平面及各重要螺孔,和其他受力处不得出现裂纹;b.水腔或其他不受力处如有微细裂纹,其单个长度小于60mm,裂纹不多于3处,且其叠加长度小于100mm,可用工程塑料加铁粉予以修补,补后水腔应试压0.4MPa,历时5min,不得渗漏;刨削后的机体上、下平面允许缺陷同机座5.1.2条c。5.3气缸套

5.3.1气缸套与活塞之配合间隙,或气缸套之圆度、圆柱度大于第4章规定之修换值,以及气缸套内径有严重轴向拉痕,应予镗缸或换新。轻度拉痕修复后,可继续使用。a、镗缸分档尺寸见表2。

原始尺寸

$260+0.027

镗缸尺寸

$261.5+0.027

b.如气缸套原已镗大至261.5mm者,则恢复260mm原始尺寸气缸套,活塞车配;c.

修理中,若气缸套磨损未超过修换值,但水腔有裂纹或严重穴蚀其深度大于2.5mm,或者面积过大者,也应换新;

d.气缸套凸肩的安装结合面不应有气孔缺陷;新气缸套压入机体后,水腔应试压0.4MPa,历时5min,不得渗漏。e.

5.3.2缺陷:

镗缸后气缸套内孔燃烧室部位(上部1/3)单个孔眼不得大于$2×0.5mm,总数不多于3个,且不得集中在一起,内孔其余部位单个孔眼不得大于$3×1mm,总数不多于5个,且不得集中在一起;b.气缸套外圆及安装结合面单个孔眼不得大于5×2.5mm,总数不得多于3个,且不得集中在一起。

5.4气缸盖

5.4.1水腔经0.4MPa的水压试验,仔细检视燃烧室平面,尤其是喷油器和气阀之间,如有裂纹或螺孔凸肩腐蚀应换新。

5.4.2进排气阀:

a.进排气阀的阀线均须精磨并与缸盖或阀座配合研磨,如有裂纹或腐蚀,凹痕严重,光整后菌部圆柱部分厚度小于或等于3.5mm者,应换新;b.进排气阀的阀杆($25mm)与导管如磨损严重,其间隙超过修换值,可精磨阀杆、阀壳镶套。精磨尺寸:25.0~24.5mm,

c。进排气阀弹簧有裂纹或严重腐蚀,麻点、扭曲应予换新;d。进排气阀作探伤时,菌部阀线及过渡圆角处不允许有任何发纹。其他部位允许有纵向发纹存在,发纹最长不大于8mm,总数不多于10条,长度总和应小于25mm。5.5曲轴

5.5.1曲轴应仔细检查,作探伤并测量记录。各轴颈的圆角,油孔以及距圆角,油孔5mm以内均不允154

SC/T 8022-94

许有任何发纹存在。其余部位允许有个别纵向发纹存在。但每-一轴颈最长的发纹不大于16mm。与轴线夹角大于45°的发纹不大于9mm,发纹总数不多于6根,总长不大于30mm,全轴发纹总条数不多于30根,总长度累计不大于160mm。5.5.2曲轴磨损的修复:

a、测得曲轴主轴颈的圆度、圆柱度大于 0.06rmm者应精车或修复至小于 0.04mm;曲轴曲柄销的圆度、圆柱度大于等于0.08mm者,应修复至小于0.045mm;b.曲轴各主轴颈的同轴度大于等于0.10mm者,应修复至小于0.06mm(在每个主轴颈两端,每转45°测量一次);

c.各个曲柄销对主轴颈轴线的平行度应修复至小于0.06mm。5.6活塞、连杆

5.6.1活塞

5.6.1.1活塞与气缸套如磨损严重,其配合间隙或其圆度、圆柱度大于第4章修换值或有严重拉痕难以油光修复,应予修换。

5.6.1.2若活塞不换而测得活塞环槽上、下平面磨损严重,其间隙超过第4章表值时,应精车环槽。每次相应车大0.50mm,环全部配换。环槽允许精车二次。6260柴油机活塞环光车分档尺寸如表3(配合公差按图纸)。表3

原始尺寸

第一次光车

第二次光车

5.6.1.3活塞销孔磨损,与销的配合松弛其间隙超过第4章表值,或销孔之圆度、圆柱度大于或等于0.03mm,应镗孔,换活塞销。

6260柴油机活塞销孔分档尺寸按表4。表4

原始尺寸

5.6.1.4活塞缺陷:

在一起;

第一次镗大

第二次镗大

活塞不允许有任何裂纹存在;

顶部与光车后的环槽上、下面单个孔眼不大于$2×1mm,所有孔眼不多于3个,且不集中在一裙部外圆和环槽外圆和底圆表面,单个孔眼不大于$2×1.5mm,孔总数不多于3个,且不集中销孔经镗大后其内圆表面,单个孔眼不大于1×0.5mm,距边缘不小于10mm,总数不多于3d.

个,且不集中在一起。

5.6.2活塞销

5.6.2.1当活塞销孔镗大后,活塞销也相应换新放大,分档尺寸按表5。155

原始尺寸

$105-0.0x5

SC/T 8022-94

第一分档

$105.5-0.015

5.6.2.2活塞销应作硬度检验,低于HRC56,应换新,第二分档

106.0.015

5.6.2.3活塞销的外圆磨损,允许用镀铬方法修复,镀层厚度为0.25~0.35mm。5.6.2.4活塞销缺陷:

a。销工作表面不得有裂纹、严重伤痕、黑点、腐蚀、凹陷等缺陷;b.活塞销应作探伤检查,工作表面不允许有任何横向发纹存在,只允许有个别纵向发纹存在,但总数不应多于8条,单条长度不得超过10mm,总长度应小于25mm。5.6.3连杆衬套

5.6.3.1连杆衬套损裂或与连杆孔配合松弛必须换新;5.6.3.2连杆衬套与销的间隙大于第4章表1修换值,或活塞销松驰,或因销本身缺陷而镗大销孔,销换新时,活塞销轴承也应相应按分档镗大。原始尺寸轴承允许镗大两次,每次0.5mm。分档尺寸按表6。

原始尺寸

第一分档

105.58:18

第二分档

5.6.4连杆螺栓、螺母

5.6.4.1连杆螺栓须作探伤检查,若螺纹部分或头部支承面及过渡圆角处有裂纹或严重凹痕等损坏现象,应换新,其他部位的发纹不得超过5.6.4.5条范围。5.6.4.2螺栓与螺母配合松弛,应换新。5.6.4.3柴油机在运转中曾因咬缸停车、失控飞车或其他严重事故者,应及时更换其相当的连杆螺栓。5.6.4.4连杆螺栓、螺母必须成副换新。5.6.4.5缺陷:

螺栓及螺母的加工表面不允许有严重毛刺、麻点、碰伤、脱炭、氧化皮等缺陷,如有轻度碰伤及a.

毛刺应及时修光才可使用;

螺栓作探伤时,不允许有长度大于5mm的纵向发纹及任何横向发纹存在,总数不多于8条,b.

发纹长度总和不大于25mm。

5.6.5连杆

5.6.5.1连杆螺栓换新时,连杆导向孔应进行铰削,铰削量以尽少为宜,螺栓导向部分应照铰孔配车。5.6.5.2连杆加工表面不允许有裂纹及严重的麻点、凹陷、毛刺和严重碰伤等缺陷,轻度的碰伤应及时修光。

5.7润滑系统(滑油泵、滤清器、冷却器)5.7.1高低压滑油泵

5.7.1.1通过光车连轴内齿轮和惰齿轮的内、外圆,以及修换惰齿轮的轴销、轴衬、封条和可转托架等零件,以保证各零件径向间隙为0.04~0.07mm。5.7.1.2通过光车连轴内齿轮和惰轮的端面,结合修配泵盖、泵体和连接座等零件,以保证各零件的平面间隙为0.04~0.06mm。

5.7.2滑油滤清器

SC/T8022-94

修理时,双联式滤清器的内外滤网必须换新,内层规格为80目/英寸,外层规格为60目/英寸,不得任意换粗。

5.7.3滑油冷却器

修理时,冷却器必须清洗干净,水管渗漏应换新。装配后,油腔和水腔须压力试验,油腔压力为0.5~0.6MPa,水腔压力为0.25~0.30MPa,时间为5 min,不得渗漏。

5.8冷却水系统(水泵、淡水冷却器)5.8.1冷却水泵

修理时,离心式冷却水泵可光车叶轮与轴承座的相应平面,调整其平面间隙为0.40~0.50mm。并配车叶轮凸肩和换新封水圜,径向间隙为0.09~0,12mm。5.8.2淡水冷却器

修理时,须清洗干净,装配后经水压试验,压力0.25~0.30MPa,时间5min,不得渗漏。5.9起动、换向、配气系统(凸轮轴等)5.9.1阀件(起动高压阀、气缸盖起动阀、起动空气控制阀等)阀件修理时须清洗,仔细检查,阀的阀线有凹痕可光磨后与阀座配合研磨,拉痕或碰伤严重应予换新。

5.9.2凸轮轴

5.9.2.1轴瓦与轴颈间大于第4章修换值,轴瓦应重新浇铅车配,轴瓦及轴颈因事故咬毛者,应光整轴颈,轴瓦浇铅车配。

5.9.2.2进排气凸轮过程角小于额定15°以上者,应换新。5.9.2.3凸轮轴加工表面及凸轮轮廓工表面不允许有裂纹及严重麻点、凹陷、毛刺及碰伤等缺陷。5.10燃油、调速系统(喷油泵、喷油器及调速器等)5.10.1喷油泵

5.10.1.1柱塞与套简偶件有下列情况之一,应同时换新:a。柱塞与套简配合松弛,或清洗后柱塞在套简中滑转有阻滞感觉;柱塞与套简表面起毛或有拉痕,斜槽上、下边口锐角变钝及起毛,b.

柱塞与套简斑点严重,大块色泽灰暗。5.10.1.2各种弹簧有变形扭曲、裂纹或蚀斑严重应换新。5.10.1.3出油阀线宽度大于1mm或凹痕过深,斑点严重应成副换新。5.10.1.4调节齿杆与齿轮有轻度伤痕或毛刺可予修整,间隙不应超过0.15mm,齿杆不应弯曲,与齿轮啮合应灵活。

5.10.2喷油器

5.10.2.1喷油器本体与喷油嘴接触平面如有起毛,应研磨。5.10.2.2弹簧有扭曲、裂纹或严重斑点应换新。5.10.2.3喷油嘴调整和试验:

a.调整弹簧压力,使达到规定的喷油压力24,5MPa,此时油嘴头部允许有微量潮湿b.调整针阀升程至0.5~0.7mm;

试验台上检验喷雾情况:雾化必须均匀良好,各喷孔要自成一柱,无突出之油柱或油滴飞溅等c.

现象,喷油后关闭必须迅速,无滴凝。5.10.2.4密封性试验:泵油加压至29.4MPa以上,观察喷油器内自动压降情况。从29.4MPa降至24.5MPa的时间应不少于20s。

5.10.3燃油滤清器:每次大修,滤网必须换新,粗滤器外层为77目/英寸,内层为101.6日/英寸,细滤器外层为101.6目/英寸,内层为118.1目/英寸。152

5.10.4调速器

SC/T 8022—94

大修时应仔细检测各关连活动件的间隙,通过修换飞锤滚轮销和滚轮,精车旋转套筒滑块槽两侧面并调换滑块;以及换配拨叉销等措施,使调速器各连动零件的配合间隙为0.03~0.06mm。装配后两飞锤张合必须灵活,动作一致,各连动零件活动轻快,反应灵敏。5.11增压器

废气涡轮增压器的修理技术要求,参阅增压器说明书中有关修理的章节。6柴油机装配、安装技术要求

6.1机座的安装

6.1.1机座安装时,允许在机座下平面用金属垫块调整,也可用工程塑料配合金属垫块实行不拂刮固合。底脚螺栓均匀旋紧后,机座上平面平面度,每米不得大于0.05mm,全平面不得大于0:20mm6.2曲轴的安装

6.2.1主轴颈与主轴瓦下片应均匀接触,在下轴瓦两侧分口处用0.05mm,尖头厚薄规检查,插入后向下移动范围不得超过30°。

6.2.2主轴颈与主轴承径向装配间隙按表1规定。轴颈存在圆度及圆柱度时,装配间隙应按最大直径处计算,且按表1中数据中之下限。6.2.3曲轴装妥后,在0°、90°180°、270°四个位置,测量的曲柄臂距差,自由状态(未装活塞连杆时)应不大于0.04mm。轴系总装完成后,应不大于0.06mm。(注:曲柄臂距差的测点应为距曲柄销颈中心260mm处。)6.2.4当曲轴装妥后,须检查主轴颈之径向跳动量,应不大于0.07mm。6.3机体的装配

6.3.1机体,机座的结合面及其他重要组合件之间的结合面应紧密接触。在没加纸垫的情况下其局部间隙不大于0.08mm。

6.3.2气缸中心线与曲轴中心线应垂直且相交。其垂直度不大于0.20mm。

不相交度不大于 1.25 mm。

6.3.3气缸套压人机体后,测量其内径尺寸应与其原始制造尺寸基本相符。其橡皮圈部位的圆度,应不大于 0.06 mm;

6.3.4气缸套紫铜垫片安装前应经再结晶退火处理。6.4运动部件的装配

6.4.1连杆大端轴承上轴瓦应与曲柄销轴颈均勾接触,接触角为连杆中心线两侧各60°~~90(共120°~180°)。连杆大端轴承与曲柄销的装配间隙按表1的规定。当轴颈有圆度或圆柱度时,装配间隙应按最大直径计算,且选取表值之下限,6.4.2活塞销与座孔,活塞销与连杆衬套,连杆衬套与连杆小端孔的装配间隙均按表1规定。6.4.3活塞销与连杆衬套的工作面应均匀接触,接触角为连杆中心两侧各50°~90°(共100°~180°)。6.4.4连杆衬套如换新,当压人装配后必须复查其孔中心线与连杆大端轴承孔中心线的平行度(用400mm假轴测量),不得大于0.05mm,并应在同一平面内,其扭曲不得大于0.10mm。6.4.5活塞与气缸套的装配间隙,当活塞裙部或气缸套内孔有圆度或圆柱度时,装配间隙应按活塞裙部最大外径,或气缸套最小内径计算。且选取表值之下限。6.4.6活塞在气缸内沿柴油机纵向允许平行偏在一边,但向另一边撬动活塞时,偏移量即能转移过去,不得弹回。

6.5其他主要附件

6.5.1凸轮轴与轴承下轴瓦应均匀接触,接触角为45°~90°。158

SC/T 8022---94

6.5.2正时齿轮组应均匀啮合,沿齿高方向接触面积不小于40%,沿齿长方向不小于50%。6.5.3所有重要螺栓(机体、气缸盖、主轴承盖、连杆等)及螺母平面与支承端面之间必须接触紧密,用0.05mm厚薄规检查,不应插进。6.6船上安装

6.6.1机座与船舶基座之间的垫块厚度,钢质垫块厚度不小于12mm,铸铁垫块不小于18mm,厚垫片每组不得超过2块。

6.6.2机座定位后,当全部底脚螺栓旋紧后,金属垫块与机座和基座结合平面应紧密接触,一般用0.05mm厚薄规检查,不应插进,局部可插入不得大于15mm,个别处允许插入较深,但不应触及螺栓。6.6.3在整机吊装时,底座螺栓均匀旋紧,传动轴系安装后,测量臂距差,其数值仍不得大于0.06mm。7系泊试验、航行试验

7.1一般规定

7.1.1正式试验前,柴机的零件修配、部件装配、总装调试,磨合运转等均应经检查合格,7.1.2系泊、航行试验由承修船厂组织和负责(并作好记录)使用部门参加。船检部门根据具体情况,参加必要的试验项目。

7.1.3试验完毕后,由承修船厂向使用部门和船检部门提交有关的检查、试验记录等技术文件。7.2系泊试验、航行试验项目按ZBHZ100Z有关规定进行。159

A1柴油机规格(见表A1)

气缸数

气红直径,mm

活塞行程,mm

每缸排量,L

压缩比

标定转速,r/min

标定功率,kW(ps)

活塞平均速度,m/s

最低稳定转速,r/min

最大扭矩,kN·m

平均有效压力,MPa

顺车转向(面向功率输出端)

发火次序(顺转)

(倒转)

压缩空气起动压力,MPa

燃油消耗率,g/kW·h

滑油消耗率,g/kW·h

A2柴油机附件规格

SC/T 8022—94

附录A

柴油机主要技术数据和附件规格(参考件)

直列四冲程

开式燃烧室

200(270)

A2.1燃油系统型式与规格见表A2。160

6260ZCD

直列增压四冲程

开式燃烧室

294(400)

顺时针

1-5-3-6-2-4

1-4-2-6-3-5

6260ZCZ

直列增压四冲程

开式燃烧室

441(600)

喷油泵型式

喷油泵柱塞直径,mm

喷油泵柱塞行程,mm

喷油器型式

喷油压力,MPa

喷孔数×直径×角度

燃油输送泵型式

燃油输送泵压力,kN/cm2

燃油输送泵排量,m\/h

燃油输送泵转速,r/min

A2.2润滑系统型式与规格见表A3。机

滑油泵型式

抽油泵排量,m/h

压油蒸排量,m2/h

滑独滤清器型式

滑油冷却器型式

滑油冷却器冷却面积,m2

SC/T 8022--94

6260ZCD

斜槽终点调节式

多孔闭式

8×40.30×140°

内齿轮式

A2.3冷却水系统型式与规格见表A4。机

冷却水泵型式

冷却水泵排量,m*/h

冷却水泵转速,r/min

淡水冷却器型式

淡水冷却器冷却面积,m

A2.4废气涡轮增压器型式规格见表A5。0. 4

刮片式

6260ZCD

可逆转内齿轮式

双联钢丝网式

水冷直列管板式

6260ZCD

直翼离心式

水冷直列管板式

62602CZ

刮片式、往复式

6260ZCZ

6260ZCZ

额定转速、r/min

最高转速,r/min

(不大于半小时)

空气流量,kg/s

涡轮进口最高温度,℃

(不大于半小时)

滑油最高温度,℃

滑油压力,MPa

滑油牌号

空气冷却器型式规格见表A6。

冷却面积,m2

冷却温降,℃

压力损耗,MPa

SC/T8022-94

6260ZCD

轴流变压式

Hu-22 汽轮机油

A3柴油机主要技术数据(见表A7~A14)A3.1在标定功率、标定转速下各种温度见表A7。162

6260ZCD

6260ZCZ

DP30(VTR201)

轴流变压式

1.50~~1.55

18500(25000)

22000(28000)

Hu-22 汽轮机油

HC-14 柴油机油

62607CZ

水冷直列管片式

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 水产行业标准(SC)

- SC/T3115-2006 冻章鱼

- SC/T2036-2006 文蛤养殖技术规范

- SC/T5006-2014 聚酰胺网线

- SC/T7202.2-2007 斑节对虾杆状病毒病诊断规程 第2部分:PCR检测法

- SC/T3102-1984 鲜带鱼

- SC/T4003-2000 主要渔具制作 网衣缩结

- SC/T8058-2000 机动渔船灯桅

- SC/T3204-2000 虾米

- SC1068-2004 暗纹东方鲀

- SC/T2037-2006 刺参配合饲料

- SC/T7219.2-2015 三代虫病诊断规程 第2部分:鲩三代虫病

- SC124-1984 渔轮绞纲机摩擦鼓轮

- SC/T9420-2015 水产养殖环境(水体、底泥)中多溴联苯醚的测定 气相色谱-质谱法

- SC/T7204.1-2007 对虾桃拉综合征诊断规程 第1部分:外观症状诊断法

- SC/T3111-1996 冻扇贝柱

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2