- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 水产行业标准(SC) >>

- SC/T 8021-1994 渔船300系列柴油机修理技术要求

标准号:

SC/T 8021-1994

标准名称:

渔船300系列柴油机修理技术要求

标准类别:

水产行业标准(SC)

标准状态:

现行-

发布日期:

1994-11-01 -

实施日期:

1996-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

574.30 KB

替代情况:

替代SC 21-79

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了渔船用300系列柴油机修理、装配、安装技术要求和试验规则等本标准适用于渔船用300系列柴油机的修理、验收。 SC/T 8021-1994 渔船300系列柴油机修理技术要求 SC/T8021-1994

部分标准内容:

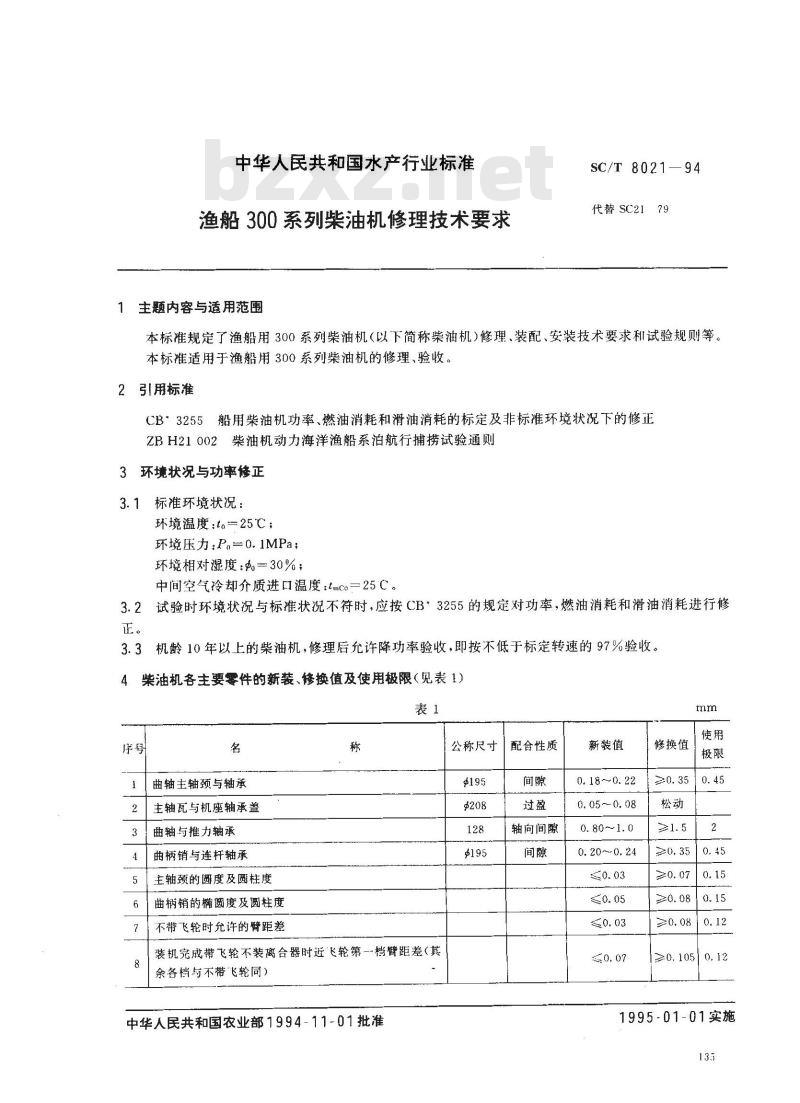

中华人民共和国水产行业标准

渔船300系列柴油机修理技术要求主题内容与适用范围

SC/T 8021—94

代替 SC2179

本标准规定了渔船用300系列柴油机(以下简称柴油机)修理、装配、安装技术要求和试验规则等。本标准适用于渔船用300系列柴油机的修理、验收。2引用标准

CB”3255船用柴油机功率、燃油消耗和滑油消耗的标定及非标准环境状况下的修正ZBH21002柴油机动力海洋渔船系泊航行捕捞试验通则3环境状况与功率修正

3.1标准环境状况:

环境温度:to25℃;

环境压力:P.=0.1MPa;

环境相对湿度:邮一30%;

中间空气冷却介质进口温度:tmco=25℃。3.2试验时环境状况与标准状况不符时,应按CB*3255的规定对功率,燃油消耗和滑油消耗进行修正。

3.3机龄10年以上的柴油机,修理后允许降功率验收,即按不低于标定转速的97%验收。柴油机各主要零件的新装、修换值及使用极限(见表1)4

曲轴主轴颈与轴承

主轴瓦与机座轴承盖

曲轴与推力轴承

曲柄销与连杆轴承

主轴颈的圆度及圆柱度

曲柄销的椭圆度及圆柱度

不带飞轮时允许的臂距差

装机完成带飞轮不装离合器时近飞轮第一档臂距差(其余各档与不带飞轮同)

中华人民共和国农业部1994-11-01批准公称尺寸

配合性质

轴向间隙

新装值

0. 18~0. 22

0. 05~0. 08

0. 80~~1. 0

0. 20~~0. 24

修换值

≥0.080.15

≥0. 1050, 12

1995-01-01实施

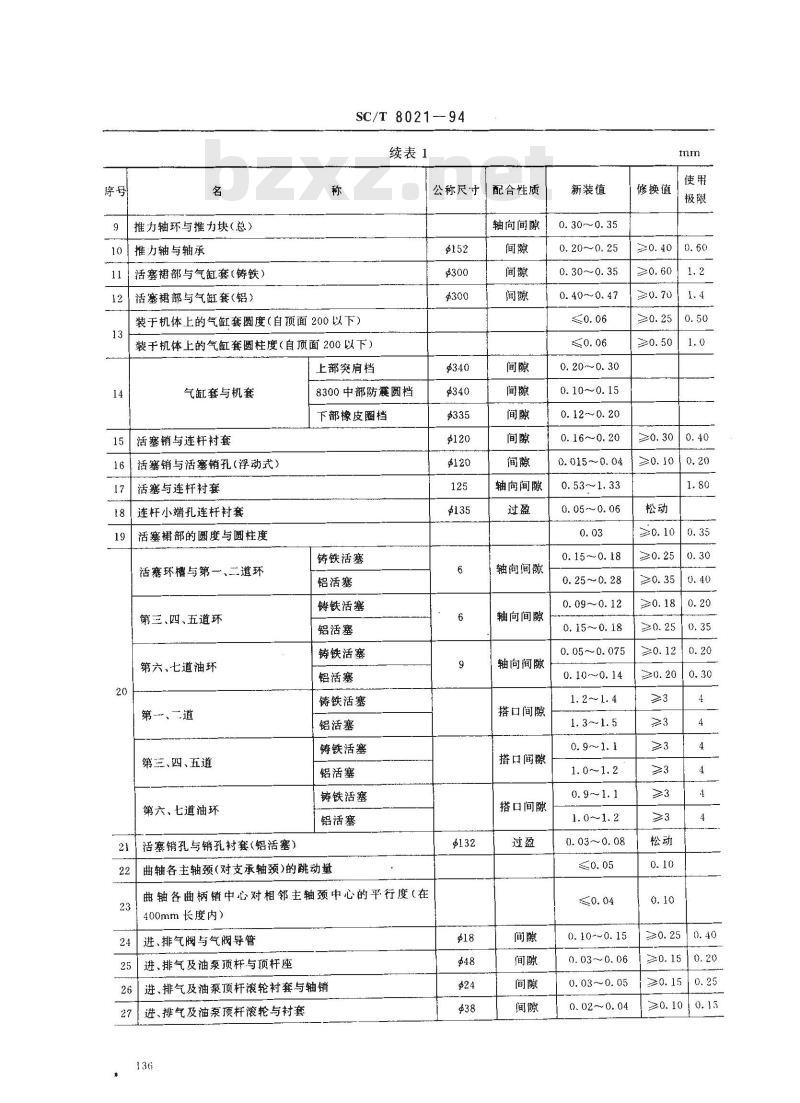

推力轴环与推力块(总)

推力轴与轴承

活塞裙部与气缸套(铸铁)

活塞裙部与气缸套(铝)

SC/T 8021--94

续表1

公称尺寸配合性质

轴向间隙

装于机体上的气缸套圆度(自顶面200以下)装于机体上的气缸套圆柱度(自顶面200以下)上部突肩档

气缸套与机套

活塞销与连杆衬套

活塞销与活塞销孔(浮动式)

活塞与连杆衬套

连杆小端孔连杆衬套

活塞裙部的圆度与圆柱度

活寨环槽与第一、二道环

第三、四、五道环

第六、七道油环

第、—道

第三、四、五道、

第六、七道油环

活寨销孔与销孔衬套(铝活塞)21

8300中部防囊圆档

下部橡皮圈档

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

曲轴各主轴颈(对支承轴颈)的跳动量22

曲轴各曲柄销中心对相邻主轴颈中心的平行度(在400mm长度内)

进、排气阀与气阀导管

进、排气及油泵顶杆与顶杆座

进、排气及油泵顶杆滚轮衬套与轴销26

「进、排气及油泵琰杆滚轮与衬套27

轴向间隙

轴向间隙

轴向间隙

轴向间隙

搭口间隙

搭口间

搭口间隙

新装值

0. 30~0. 35

0. 20~~0.25

0.30~~0. 35

0.40~~0.47

0.20~0.30

0.10~0.15

0.12~0.20

0.16~0.20

0. 015~0. 04

0.53~1.33

0. 05~~0. 06

0.15~0.18

0.25~0. 28

0. 09~0. 12

0. 15~0. 18

0. 05~~ 0. 075

0. 10~0. 14

1. 2 ~1. 4

1.3~1.5

0. 9~~1. 1

1. 0~1. 2

0. 9~~1. 1

0.03~0.08

0.10-~0.15

0.03~~0. 06

0. 03~~0. 05

0. 02 ~0. 04

修换值

≥0.300. 40

≥0. 25/ 0. 40

≥0. 15 [0. 20

≥0. 15 /0. 25

≥0.1010.15

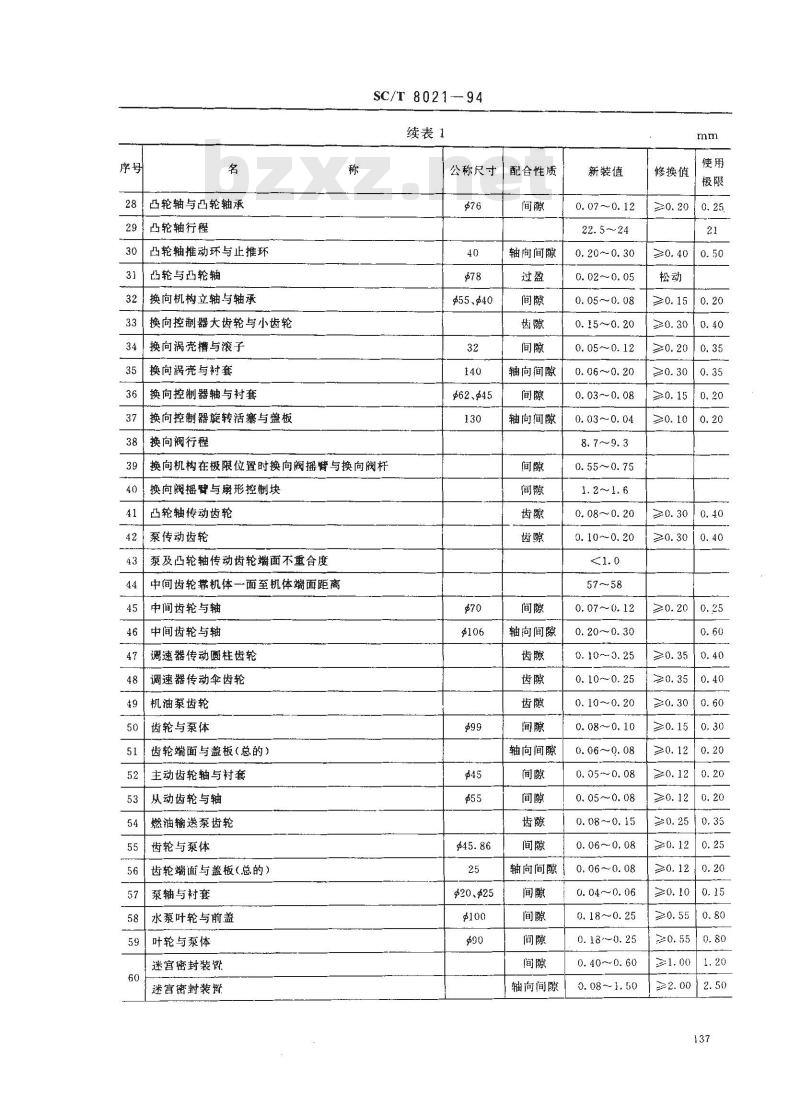

凸轮轴与凸轮轴承

凸轮轴行程

凸轮轴推动环与止推环

凸轮与凸轮轴

换向机构立轴与轴承

换向控制器大齿轮与小齿轮

换向涡壳槽与滚子

换向涡壳与衬套

换向控制器轴与衬套

换向控制器旋转活塞与盖板

换向阀行程

SC/T 8021--94

续表1

公称尺寸

$55、440

#62、045

换向机构在极限位置时换向阀摇臂与换向阀杆换向阀摇臂与扇形控制块

凸轮轴传动齿轮

泵传动齿轮

泵及凸轮轴传动齿轮端面不重合度中间齿轮靠机体一面至机体端面距离中间齿轮与轴

中间齿轮与轴

调速器传动圆柱齿轮

调速器传动伞齿轮

机油泵齿轮

齿轮与泵体

齿轮端面与盖板(总的)

主动齿轮轴与衬套

从动齿轮与轴

燃油输送泵齿轮

齿轮与泵体

齿轮端面与盖板(总的)

泵轴与衬套

水泵叶轮与前盖

叶轮与泵体

迷宫密封装貿

迷宫密封装

920、25

配合性质

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

新装值

0. 07 ~~ 0. 12

0.20~0.30

0.02~0.05

0.05~~0. 08

0. 15~0. 20

0. 050.12

0.06~~0.20

0. 03~0. 08

0. 03~0. 04

8.7~9.3

0.55~0.75

0.08~~0.20

0.10~~0.20

0. 07~0. 12

0.20~0.30

0. 10~3.25

0.10~~0.25

0.10~0.20

0. 08~0. 10

0. 06~0. 08

0. 05~~0. 08

0.05~0. 08

0. 08~0. 15

0. 06~0. 08

0.06~~0.08

0. 04 ~0. 06

0. 18~0. 25

0.18~0.25

0.40~~0.60

0.08~~1.50

修换值

≥0.300.35

≥0.30 |0. 40

≥0. 25 / 0. 35

≥0. 12 ± 0. 20

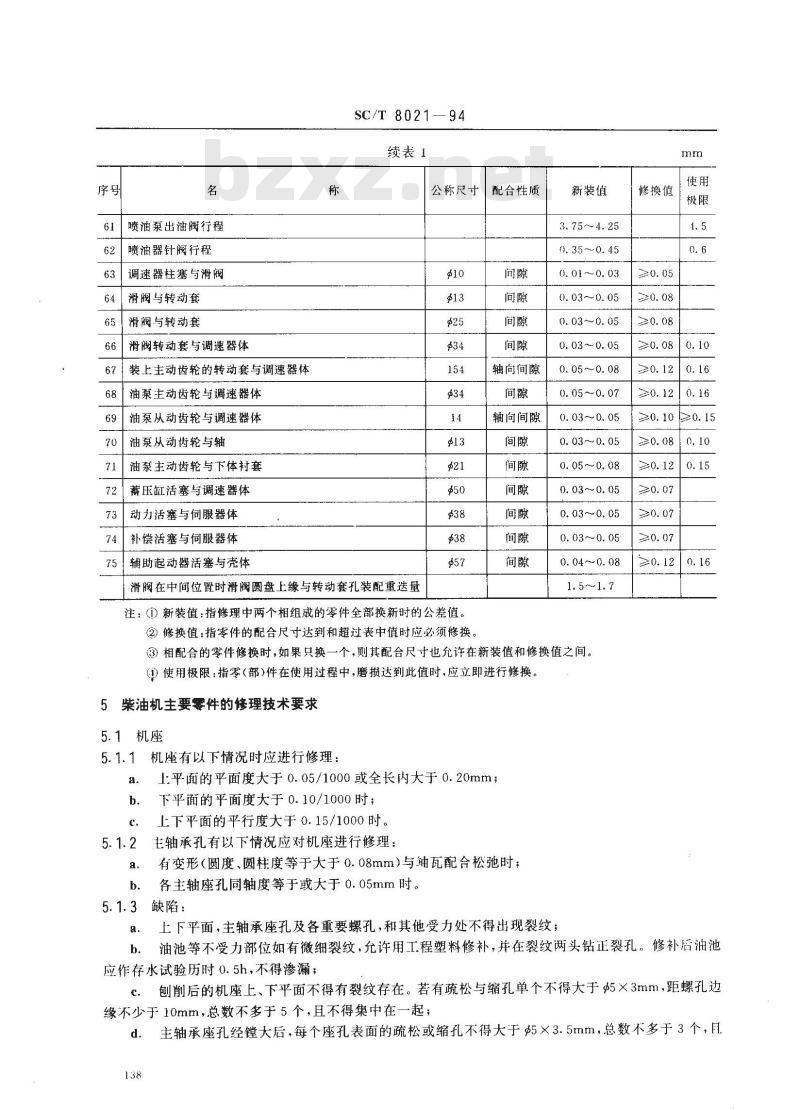

喷油泵出油阀行程

喷油器针阀行程

调速器柱塞与滑阀

滑阀与转动套

滑阀与转动套

滑阀转动套与调速器体

67装上主动齿轮的转动套与调速器体68

油泵主动齿轮与调速器体

油泵从动齿轮与调速器体

油泵从动齿轮与轴

油主动齿轮与下体衬套

蕃压缸活塞与调速器体

动力活塞与伺服器体

补偿活塞与伺服器体

辅助起动器活塞与壳体

SC/T 8021—94

续表1

公称尺寸

滑阀在中间位置时滑阀圆盘上缘与转动套孔装配重送量注:()新装值:指修理中两个相组成的零件全部换新时的公差值。②)修换值:指零件的配合尺寸达到和超过表中值时应必须修换。配合性质

轴向间隙

轴向间隙

新装值

3. 75~4. 25

0.35~0.45

0. 01~0. 03

0.03~0.05

0. 03~~0. 05

0.03~0.05

0.05~0.08

0. 05 ~0. 07

0. 03~0. 05

0. 03~~0. 05

0. 05~0. 08

0. 03~0. 05

0.03~~0.05

0. 03~~~0. 05

0.04~0. 08

1.5~1. 7

③相配合的零件修换时,如果只换一个,则其配合尺寸也允许在新装值和修换值之间。①使用极限:指零(部)件在使用过程中,磨损达到此值时,应立即进行修换。柴油机主要零件的修理技术要求5.1机座

5.1.1机座有以下情况时应进行修理:a.

上平面的平面度大于0.05/1000或全长内大于0.20mm;下平面的平面度大于0.10/1000时;上下平面的平行度大于0.15/1000时。主轴承孔有以下情况应对机座进行修理:有变形(圆度、圆柱度等于大于0.08mm)与油瓦配合松弛时;各主轴座孔同轴度等于或大于0.05mm时。5.1.3缺陷:

上下平面,主轴承座孔及各重要螺孔,和其他受力处不得出现裂纹;a.

修换值使用

≥0. 10 ≥0. 15

≥0.080. 10

油池等不受力部位如有微细裂纹,允许用工程塑料修补,并在裂纹两头钻正裂孔。修补后油池b.

应作存水试验历时0.5h,不得渗漏;c.

刨削后的机座上、下平面不得有裂纹存在。若有疏松与缩孔单个不得大于$5×3mm,距螺孔边缘不少于10mm,总数不多于5个,且不得集中在一起;主轴承座孔经镗大后,每个座孔表面的疏松或缩孔不得大于$5×3.5mm,总数不多于3个,且d.

不得集中在一起。

5.2机体

5.2.1机体有以下情况应进行修理:a.

SC/T8021—94

上、下平面的平面度大于0.05/1000;上、下平面之间的平行度大于0.15/1000;b.I

机体与气缸套之接合座肩面如严重碰伤或腐蚀者,应进行镗磨,紫铜垫相应配对;c.

d,机体水腔内防腐锌块应予换新。5.2.2缺陷

a.上、下平面及各重要螺孔,和其它受力处不得出现裂纹;b.水腔内不受力部位如有裂纹,其单个长度小于60mm裂纹不多于3处,叠加长度小于100mm时,可用工程塑料加铁粉或其它方法予以修补,修复后进行0.40MPa水压试验,历时5min不得渗漏;刨削后的机体上、下平面的允许缺陷同5.1.3第款。c.

5.3气缸套

5.3.1气缸套有下列情况时,应进行修换:气缸套与活塞之配合间隙大于表1修换值;气缸套之圆度,圆柱度大于表1修换值;b.

内壁有严重大块拉痕。

5.3.2气缸套内壁穴蚀严重应换新,若局部穴蚀深度小于8mm,可用锡焊工程塑料加铁粉进行修补,经试压合格后转位90°安装。

5.4气缸盖

5.4.1气缸盖之水腔必须清洗干净,并经0.40MPa的水压试验,检查燃烧室下平面,如有裂纹或腐蚀严重者,应予换新。

5.4.2气缸盖的进排气阀线须光整,然后与阀配合研磨,但光磨后的阀线深点平面至气缸盖平面应小于8mm。

5.4.3进排气阀:

5.4.3.1进排气阀的阀线均须光磨,与气缸盖配合研磨后,阀盘的圆柱部分厚度等于或小于2.5mm时,应予换新。

5.4.3.2进排气阀与导管如磨损严重,阀杆部位间隙超过修换值者,可精磨阀杆,导管换新,间隙配对。5.4.3.3进排气阀作探伤时,阀盘及过渡圆角处不允许有任何发纹,其它部位允许有纵向发纹存在,发纹最长不应大于8mm,总数不多于10条,但同一母线不允许2条,长度总和应小于30mm。5.4.3.4进排气阀弹簧如有裂纹、麻点、腐蚀或扭曲,应予换新。5.4.3.5阀杆顶帽若撞痕过深或有裂纹,应予换新。5.5曲轴、主轴承

5.5.1曲轴:吊运前必须用夹板夹固,轴颈应包裹保护,在车间应仔细检查测量并做探伤。5.5.1.1曲轴加工表面不允许有裂纹或严重的麻点,碰伤等缺陷。5.5.1.2曲轴的主轴颈和曲柄销的圆度,圆柱度若超过表1修换值,应修整至等于或小于0.04mm。5.5.1.3主轴颈对曲轴中心线的径向跳动(在每个主轴颈两端,每转动45°测量一次)等于或大于0.10mm者,应修整至等于或小于0.06mm。5.5.1.4柴油机曾发生重大事故,修理中应在车床上或平板上进行测量,当曲柄销中心线对主轴颈中心线的平行度(在400mm长度内)等于大于0.10mm者,应修整至等于或小于0.06mm。5.5.2探伤中,各轴颈的圆角,油孔处以及圆角距油孔5mm内均不得有任何发纹存在。其余部位允诈有个别纵向发纹,但每一轴颈最长的发纹不大于16mm,与轴线大于45°的发纹不大于9mm,发纹总数不多于6根,总长度不大于30mm。全轴发纹总条数不多于30根,累计总长度不大于160mm。139

SC/T 8021—94

5.5.3主轴承有以下情况,主轴瓦应予换新合金表面有裂纹或严重碰伤;

合金有剥裂分层现象;

主轴颈与轴瓦的间隙超过表1修换值。c.

5.6活塞与连杆

5.6.1活塞

5.6.1.1活塞有裂纹应予换新;

5.6.1.2活塞裙部圆度、圆柱度大于表1修换值,或拉痕,碰伤严重,应换新;5.6.1.3活塞与标准环的间隙超过表1修换值时,应车削环槽,环槽允许车削一次,车削量0.5mm,其配合公差按表1新装值,环全部配换,尺寸见表2。表2

原始尺寸

第一次光车

5.6.1.4活塞销孔磨损与销的配合松弛,其间隙超过表1修换值,或销孔之圆度、圆柱度等于或大于0.04mm,应镗大销孔,活塞销配换。镗大分档值见表3。表3

$120+0.035

铝活塞销孔衬套按表3规定,镗大时衬套与活塞不能松动。5.6.1.5允许缺陷:

$120.5+0.035

活塞顶部和精车后的环槽上、下面,单个砂眼孔径不大于2×1mm,总数不多于3个,且不得a.

集中在一起;

销孔削后其内圆表面,单个砂眼不大于1×0.5mm,总数不多于3个,且应分散;b.

所有砂眼离销孔边缘不小于10mm。5.6.2活塞销

5.6.2.1铸铁活塞销孔镗大时,活塞销相应换新,其分档尺寸见表4。表4

$120±0.12免费标准bzxz.net

5.6.2.2活塞销作硬度试验,当小于HRC56时应予修换,加

p120.5±0.12

5.6.2.3活塞销外圆磨损,允许镀铬进行修复,镀层厚度为0.25~0.35mm。5.6.2.4缺陷

销的工作表面不得有裂纹及严重黑点、腐蚀及碰伤凹陷等,销应进行探伤。不允许有与销中心线夹角大于45°的发纹存在。只允许有少数纵向发纹存在,长度8mm以下,总数不多于十条。但在同一母线,同一截面上不得有二条。长度1.5mm以下的发纹可不予计算,但间距小于2mm,成连续的链状则视为一条发纹计算。发纹累加长度不得超过30mm,且不得有发纹堆积。

5.6.3连杆衬套

SC/T 8021-94

5.6.3.1连杆衬套裂纹或与连杆孔配合松弛者必须换新。5.6.3.2连杆村套磨损,其与销的间隙大于表1修换值,衬套应予修换。5.6.3.3当活塞销孔镗大,销换新放大时,连杆衬套应按分档镗大,其尺寸见表5。表5

原始尺

1208:19

5.6.4连杆螺栓、螺母

加電大電

$120.5+8.1

5.6.4.1连杆螺栓须探伤检查,若螺纹头部支承面或过渡圆角处有裂纹或严重凹痕等情况应予换新,其他部位的发纹不得超过5.6.4.5条的范围。5.6.4.2螺栓与螺母配合松弛,应予换新。5.6.4.3柴油机在运转中曾因咬缸停车,失控飞车或其他严重事故,应及时更换其相应的连杆螺栓。5.6.4.4连杆螺栓、螺母换新时,应成副换新。5.6.4.5缺陷

a螺栓及螺母的加工表面不允许有严重麻点、毛刺、碰伤、脱碳、氧化皮等缺陷,如有轻度碰伤及毛刺应及时修平后才可使用,

b.螺栓作探伤时,不允许有长度大于5mm的纵向发纹及任何横向发纹存在。5.6.5连杆本体加工表面不允许有麻点、裂纹和严重碰伤等缺陷,如有轻度碰伤等缺陷则应修平。5.6.6连杆轴承

5.6.6.1轴承合金表面有裂痕或严重刀痕碰伤、剥落、或合金有分层、脱壳,应换新轴瓦。5.6.6.2连杆轴承间超过表1修换值,而曲柄销的圆度、锥度未超过修换值,则换上相应的轴瓦。5.6.6.3在任何情况下不允许为了减少轴承间隙而修锉连杆大端和轴瓦的接合面。5.7凸轮轴及气阀机构

5.7.1凸轮轴

5.7.1.1轴颈与轴瓦间隙,超过表1修换值应换新轴瓦。5.7.1.2凸轮工作面如有裂纹应换新,凸轮过渡圆角处磨损,局部缺陷不大时,可用油石消除。5.7.7.3凸轮与轴的配合松弛,应修换、配紧。5.7.1.4进排气凸轮轮廊磨损,影响配气持续时间20°以上应换新。5.7.2气阀机构

5.7.2.1各摩擦零件:顶杆(从动体)与顶杆座,滚轮(衬套)与芯轴的间隙大于表1修换值,应换新。5.7.2.2各撞击零件,挺杆(从动体)球状顶头,挺杆两端的凹形球碗,以及摇臂两头部的顶头调整螺钉、气阀顶杆等,如凹痕过深应换新。5.7.2.3摇臂轴及摇臂铰链等处所用的滚针轴承如损蚀严重或有缺针情况,应换新。5.7.2.4两中间摇臂铰链的连接板销与孔配合松动,应修换。5.7.2.5摇臂轴与连接浮动联轴节的十字形头和槽,因磨损间隙等于或大于0.50mm者,应修换。5.8燃油系统

5.8.1燃油输送泵

5.8.1.1啮合齿轮的齿隙超过表1修换值,应成对换新。5.8.1.2齿轮与泵体的径向间隙超过表1修换值,可换新泵壳,也可将壳孔车大,并镶套复用。亦可采用喷途涂塑料或金属等方法来进行修复。5.8.1.3齿轮与泵体的端面间隙过大时,可拂刮研磨泵体端面,齿轮轴与轴衬的间隙过大时,应成对换新。

喷油泵

SC/T 8021-94

5.8.2.1柱塞与套简,有下列情况之--,应成副换新。a.柱塞与套筒配合松弛,或清洗后柱塞在套筒中拉滑转动有阻滞现象,轻柴油润滑时,柱塞在套简内作自重滑降检查时有卡阻现象;b。柱塞与套简表面有拉痕起毛,或斜槽边口锐角变钝及起毛;c.柱塞与套筒表面斑点或斑缺严重,有大块灰暗色泽。5.8.2.2旧件留用须经密封试验,自19.6MPa降至14.7MPa的时间须在12s以上。5.8.2.3各弹簧如变形、扭曲、裂纹或蚀斑严重应换新。5.8.2.4阀座与套简的密合平面如起毛须研磨平整,若阀线宽于原始一倍以上或凹痕过深应换新。5.8.2.5拉杆齿条与齿轮有毛刺或轻度伤痕可予修整,但间隙不应超过0.18mm。拉杆齿条不应弯曲:与齿轮啮合应灵活。

5.8.3喷油器

5.8.3.1大、中修理喷油嘴偶件部分(针阀及阀体)一般应成副换新。5.8.3.2喷油器本体下平面和行程限制盘两平面起毛者应研磨平整。5.8.3.3弹簧如变形、扭曲、裂纹或斑蚀严重应换新。5.8.3.4喷油器组件调整和试验:a.调整弹簧,使开始喷油压力为21.6MPa,喷油嘴不得有渗漏现象,喷孔允许有微量潮湿;b。检查喷雾情况:雾化必须良好,均匀、音响清脆,关闭迅速有力,无滴漏,无突出之油柱或单滴飞溅等现象。

5.8.3.5密封性试验:泵油至29.4MPa,检查喷油器的密封情况,要求从29.4MPa降到19.6MPa的时间应不少于15s。

5.9润滑系统

5.9.1滑油泵:

5.9.1.1若油泵齿轮齿隙大于表1修换值,应成对换新。5.9.1.2齿轮与泵体的间隙大于表1修换值,应修换。5.9.1.3主动齿轮轴与轴衬的间隙过大者,应换新。5.9.1.4被动齿轮与轴的间隙过大者,应修换。5.9.1.5齿轮与泵盖的端面间隙过大,应修整。5.9.2滑油冷却器:必须彻底清洗干净,板管接头渗漏处锡焊镗补,水管裂漏者,应换新。装配后油腔试压0.60MPa,水腔试压0.40MPa,历时5min不得渗漏。5.10冷却水系统

5.10.1冷却水泵:

5.10.1.1大、中修时,叶轮两凸肩封水部分(外圆100mm和内孔90mm)均应精车,泵壳和泵盖的相应部位可镶环套间隙配对,凸肩的厚度小于3.5mm时,或叶轮裂纹,腐蚀严重者应换新。5.10.1.2泵壳和泵盖腐蚀严重者,应换新。5.10.1.3叶轮轴如腐蚀严重或明显磨损者,均应换新。5.10.1.4滚珠轴承孔如与轴配合松弛,或内、外圈相互松动,转动阻滞以及外观有较大腐蚀、麻点者均应换新。

5.10.1.5封水装置(密封环橡胶衬套、夹环、弹簧)和金属密封环等均须换新。5.11调速器

5.11.1柱塞、滑阀、转动套与壳体四组件,各自之间的间隙超过表1修换值,或损裂、拉痕严重,应予换新。

各活塞(动力、授出补偿、承受补偿、蓄压缸)与缸体的间隙超过表1修换值,应换新活塞。5.11.2名

5.11.3飞锤组件的修换:

换新;

SC/T 8021-94

飞锤臂足部和柱塞的滚珠轴承接触处如磨损可予修正,当磨损严重不能修正时,可将飞锤成对柱塞的滚珠轴承处外圈磨损成沟时,可予换新或反向装用飞锤臂滚珠轴承如内外圈松动或清洗后仍有转动阻滞现象时应换新;c

飞锤臂轴承内圈与销配合松动,应换新销。5.11.4调速器油泵齿轮与壳体,或齿轮之齿隙过大时,应成对换新齿轮。5.11.5各种弹簧(调速、动力、补偿、蓄压器)如有裂纹,变形或严重麻点时必须换新。5.11.6拆装后,各油封一般均须换新。5.11.7装配时应注意:

通过调整滑阀转动套固定法兰下的垫圈多寡与厚薄使传动套与壳体的端隙(即油泵齿轮与壳体端隙)为0.05~0.08mm,当调整圈全部取出而端隙还过大时,则换新并光整法兰;注意检查调整柱塞、滑阀、转动套和壳体四组件扎的相对位置以及其开启和遮闭情况,可通过tb.

增减柱塞轴承下的调节垫圜厚度加以调整,以上四组件装合后应滑动自如启闭恰当,滑阀不允许有轴向间隙;

装配后,飞锤应张合灵活,锤臂两足要均勾地紧贴在轴承外圈上,滑阀的移动要轻快平稳,转动c.

应灵活,

d.有条件的单位应将调速器总成进行台架试验,调速器应动作灵活,反应灵敏,并应达到表1有关技术指标。

5.12操纵系统

5.12.1各种阀件(主起动阀、单向阀、换向阀、操纵阀等)必须拆开小心清洗,阀与阀座(阀套)研磨,以保证气密,如橡胶阀片老化损蚀应予换新。5.12.2换向控制器修理时,换向摆动油缸必须拆开,仔细检视缸内壁及活塞外圈,前后盖平面有无咬毛和拉痕。

各接触面若有咬毛拉痕应仔细修光。5. 12. 2. 下 年

5.12.2.2装配时若旋转活塞与前后盖的间隙大于0.10mm时,可精车外壳端面加以调整。5.12.2.3旋转活塞上的密封条如咬过或磨损严重应予换新。5.12.2.4控制器的涡壳螺旋槽与滚子的间隙过大,会影响凸轮轴定位,超过0.20mm应换新滚子,并把外径略予放大。滚子在涡壳槽内应移动轻快,滚子在销轴上滚动应灵活。5.12.3凸轮轴移动机构:

5.12.3.1立轴与轴承的间隙大于0.15mm应换新轴衬。5.12.3.2下摇臂拨销头部如磨痕过深者,应换新。5.12.4空气分配器:

5.12.4.1分配器如有漏气现象应拆下检查,研磨滑阀和分配器本体的工作表面,以恢复气密。5.12.4.2滑阀轴的拨杆槽和拨杆磨损过大时,将影响起动正时间隙超过0.20mm时,应换新,并放大,使间隙保持在0.08mm左右。5.13增压器

废气涡轮增压器的检修技术要求,参阅增压器说明书中有关修理的章节。6柴油机的装配、安装技术要求

6.1机座的安装

6.1.1机座安装时,允许在机座下平面用金属垫片进行调整,也可用工程塑料配合金属垫片实行不拂刮胶合,当底脚螺栓均勾旋紧后机座上平面的平面度必须符合如下要求:每1m不得大于0.05mm;

全平面内不得大于0.20mm

SC/T 802194

6.1.2下轴瓦的剖分面比机座孔剖分面应略高出,下轴瓦与机座孔应紧密贴合,接触面积应大扫75%,也可在曲轴装妥轴承压紧的状态下以0.05mm尖头厚薄规检查缝隙,下轴承中心120范围不允许插入,其余部位插人深度和移动范围均不得大于10mm。6.2曲轴的装配

6.2.1主轴承在符合表1配合间隙的情况下,与主轴颈接触良好,下轴瓦底部与轴颈之间用0.05厚薄规不应通过,轴承对接口区域的径向间隙不应小于0.05mm。6.2.2主轴颈与主轴瓦的径向装配间按表1规定,当轴颈有圆度及圆柱度时,装配间隙应按最大直径计算,选取表中之下限。当轴承座孔中心线偏移或曲轴变形,其径向装配间隙选取表中之上限。新换轴瓦内壁两侧对口部位,即从分面向下22°内的中央部位,应适当刮松,按其径向装配间隙增加 0.05~~0.08mm。

6.2.3曲轴与推力轴连接法兰外圆的同轴度,左右偏移应不大于0.05mrm,上下偏差对于干片式离合器,将推力轴垫高,一般取0.25~0.35mm,但为满足臂距差的要求可酌情增减。采用挠性联轴节连接者不受此限。

6.2.4大、中修理中,当轴系总装完成后,合上离合器,近飞轮第档臂距差应不大于0.09mm,其他各档应不大于0.06mm,在任何情况下臂距差不得大于0.12mm。臂距差测量点应在距曲柄销中心288mm处。6.2.5曲轴装妥后,检查主轴颈之跳动量,应不大于0.08mm。6.3机体、气缸套、气缸盖的装配6.3.1机座与机体及其他重要组合件的结合面应紧密接触,在未加纸垫的情况下用0.1mm厚薄规检查,局部插入深度不允许大于30mm,装合时机体与机座接合面之间要垫0.2~0.3mm的纸垫,亦可不加纸垫而在两接合面涂以609密封胶防漏。6.3.2气缸套的两个橡胶封水圈拆卸后必须换新,新橡胶圈套在气缸套凹槽内,以高出气缸套约0.5mm 为宜。

6.3.3气缸套紫铜密封圈无论换新或用旧件,安装前均应退火并须平整。6.3.4气缸套压入机体后,测量气缸套内径尺寸,与装配前的尺寸应基本相符。橡胶密封圈部位的圆度增加量应≤0.08mm。

6.4运动部件的装配

6.4.1连杆衬套如换新,当衬套压入后应作测量,其孔中心与连杆大端轴承中心线的平行度在400mm范围内小于0.12mm,并应在同一平面内,其扭曲应小于0.25mm。6.4.2连杆大端轴承上轴瓦与轴颈应均匀接触.接触角为连杆中心线左右两侧各60°~70°(共120°~140°)连杆大小端轴承与轴颈(或销)的装配间隙按表1值。当轴颈有圆度或圆柱度时,装配间隙应按最大直径计算,选取表值之下限,轴瓦两侧要符合本章第6.2.2条之规定。6.4.3活塞销与连杆衬套的工作面应均匀接触,接触角为连杆中心两侧各50°~~60°(共100°~~120°)。6.4.4活塞与气缸的装配间隙按表1值,当活塞裙部外圆或气缸内孔有圆度及圆柱度时,装配间隙应按活塞裙部外圆最大直径或按气缸套之最小孔径,选用配合间隙表值之下限。6.4.5活塞在气缸内沿柴油机纵向允许平行地偏向一边,但向另一边撬动时,偏移量即能转移过去,不得弹回。

6.5其他主要附件

6.5.1凸轮轴与轴承下轴瓦应均匀接触,接触角为45°~60°。6.5.2相啮合的传动齿轮应均匀接触,沿齿高方向接触面积不小于50%。6.5.3所有重要螺栓及螺母的平面与支承端面之间必须接触紧密,用0.05mm厚薄规检查,不应插进。

6.6船上安装

SC/T 802194

6.6.1机座与船舶基座之间的垫块厚度,钢质垫块不应小于12mm,铸铁垫块应不小于18mm,厚垫块每组不得超过2块。

6.6.2机座定位后,当全部底脚螺栓旋紧后,金属垫块与机座,船舶基座的结合面应紧密接触,用0.05mm厚薄规检查,一般不应插进。局部可插入深度小于15mm,个别处允许插入较深,但不应触及螺栓。

6.6.3在整机吊装时,底脚螺栓均匀旋紧,轴线接上后,所测得的臂距差,其数值仍不得大于第6.2.4条规定。

7系泊试验、航行试验

7.1系试验

系泊试验按ZBH21002中的有关章节进行。7.2航行试验

航行试验按ZBH21 002中的有关章节进行。145

柴油机主要规格

SC/T 802194

附录A

300系列柴油机及主要附件的规格和主要技术数据(参考件)

柴油机的主要规格见表A1。

标定功率,kW(Ps)

标定转速.r/min

最大功率,kW(Ps)

气缸数

气缸直径,mm2

活塞行程,mm

活塞总排量,l。

活塞平均速度

平均有效压力

压缩比

最低稳定工作转速,t/min

额定工况时燃油消耗率

g/kw - h(g/Ps . h)

额定工况时机油消耗率

g/kW. h(g/Ps ·h)

冷却方式

起动方式

润滑方式

四冲程、直接喷射

可逆转船用主机

294(400)

323(440)

6300ZC

四冲程、直接喷射

可逆转增压船用主机

四冲程、直接喷射

直列可逆转船用主机

441(600)

238(175)

柴油机主要附件规格

A2.1废气涡轮增压器规格见表A2。主

增压比

额定转速,r/min

485(660)

≤4.1(3.0)

≤231(170)

海水或淡水冷却

压缩空气起动

压力循环润滑

6300ZC

40GP-3

1.38~1.43

8300ZC

四冲程、直接喷射

直列式可逆转增

压船用主机

662(900)

728(990)

≤224(165)

≤3.4(2.5)

83002C

18000~19000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

渔船300系列柴油机修理技术要求主题内容与适用范围

SC/T 8021—94

代替 SC2179

本标准规定了渔船用300系列柴油机(以下简称柴油机)修理、装配、安装技术要求和试验规则等。本标准适用于渔船用300系列柴油机的修理、验收。2引用标准

CB”3255船用柴油机功率、燃油消耗和滑油消耗的标定及非标准环境状况下的修正ZBH21002柴油机动力海洋渔船系泊航行捕捞试验通则3环境状况与功率修正

3.1标准环境状况:

环境温度:to25℃;

环境压力:P.=0.1MPa;

环境相对湿度:邮一30%;

中间空气冷却介质进口温度:tmco=25℃。3.2试验时环境状况与标准状况不符时,应按CB*3255的规定对功率,燃油消耗和滑油消耗进行修正。

3.3机龄10年以上的柴油机,修理后允许降功率验收,即按不低于标定转速的97%验收。柴油机各主要零件的新装、修换值及使用极限(见表1)4

曲轴主轴颈与轴承

主轴瓦与机座轴承盖

曲轴与推力轴承

曲柄销与连杆轴承

主轴颈的圆度及圆柱度

曲柄销的椭圆度及圆柱度

不带飞轮时允许的臂距差

装机完成带飞轮不装离合器时近飞轮第一档臂距差(其余各档与不带飞轮同)

中华人民共和国农业部1994-11-01批准公称尺寸

配合性质

轴向间隙

新装值

0. 18~0. 22

0. 05~0. 08

0. 80~~1. 0

0. 20~~0. 24

修换值

≥0.080.15

≥0. 1050, 12

1995-01-01实施

推力轴环与推力块(总)

推力轴与轴承

活塞裙部与气缸套(铸铁)

活塞裙部与气缸套(铝)

SC/T 8021--94

续表1

公称尺寸配合性质

轴向间隙

装于机体上的气缸套圆度(自顶面200以下)装于机体上的气缸套圆柱度(自顶面200以下)上部突肩档

气缸套与机套

活塞销与连杆衬套

活塞销与活塞销孔(浮动式)

活塞与连杆衬套

连杆小端孔连杆衬套

活塞裙部的圆度与圆柱度

活寨环槽与第一、二道环

第三、四、五道环

第六、七道油环

第、—道

第三、四、五道、

第六、七道油环

活寨销孔与销孔衬套(铝活塞)21

8300中部防囊圆档

下部橡皮圈档

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

铸铁活塞

铝活塞

曲轴各主轴颈(对支承轴颈)的跳动量22

曲轴各曲柄销中心对相邻主轴颈中心的平行度(在400mm长度内)

进、排气阀与气阀导管

进、排气及油泵顶杆与顶杆座

进、排气及油泵顶杆滚轮衬套与轴销26

「进、排气及油泵琰杆滚轮与衬套27

轴向间隙

轴向间隙

轴向间隙

轴向间隙

搭口间隙

搭口间

搭口间隙

新装值

0. 30~0. 35

0. 20~~0.25

0.30~~0. 35

0.40~~0.47

0.20~0.30

0.10~0.15

0.12~0.20

0.16~0.20

0. 015~0. 04

0.53~1.33

0. 05~~0. 06

0.15~0.18

0.25~0. 28

0. 09~0. 12

0. 15~0. 18

0. 05~~ 0. 075

0. 10~0. 14

1. 2 ~1. 4

1.3~1.5

0. 9~~1. 1

1. 0~1. 2

0. 9~~1. 1

0.03~0.08

0.10-~0.15

0.03~~0. 06

0. 03~~0. 05

0. 02 ~0. 04

修换值

≥0.300. 40

≥0. 25/ 0. 40

≥0. 15 [0. 20

≥0. 15 /0. 25

≥0.1010.15

凸轮轴与凸轮轴承

凸轮轴行程

凸轮轴推动环与止推环

凸轮与凸轮轴

换向机构立轴与轴承

换向控制器大齿轮与小齿轮

换向涡壳槽与滚子

换向涡壳与衬套

换向控制器轴与衬套

换向控制器旋转活塞与盖板

换向阀行程

SC/T 8021--94

续表1

公称尺寸

$55、440

#62、045

换向机构在极限位置时换向阀摇臂与换向阀杆换向阀摇臂与扇形控制块

凸轮轴传动齿轮

泵传动齿轮

泵及凸轮轴传动齿轮端面不重合度中间齿轮靠机体一面至机体端面距离中间齿轮与轴

中间齿轮与轴

调速器传动圆柱齿轮

调速器传动伞齿轮

机油泵齿轮

齿轮与泵体

齿轮端面与盖板(总的)

主动齿轮轴与衬套

从动齿轮与轴

燃油输送泵齿轮

齿轮与泵体

齿轮端面与盖板(总的)

泵轴与衬套

水泵叶轮与前盖

叶轮与泵体

迷宫密封装貿

迷宫密封装

920、25

配合性质

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

轴向间隙

新装值

0. 07 ~~ 0. 12

0.20~0.30

0.02~0.05

0.05~~0. 08

0. 15~0. 20

0. 050.12

0.06~~0.20

0. 03~0. 08

0. 03~0. 04

8.7~9.3

0.55~0.75

0.08~~0.20

0.10~~0.20

0. 07~0. 12

0.20~0.30

0. 10~3.25

0.10~~0.25

0.10~0.20

0. 08~0. 10

0. 06~0. 08

0. 05~~0. 08

0.05~0. 08

0. 08~0. 15

0. 06~0. 08

0.06~~0.08

0. 04 ~0. 06

0. 18~0. 25

0.18~0.25

0.40~~0.60

0.08~~1.50

修换值

≥0.300.35

≥0.30 |0. 40

≥0. 25 / 0. 35

≥0. 12 ± 0. 20

喷油泵出油阀行程

喷油器针阀行程

调速器柱塞与滑阀

滑阀与转动套

滑阀与转动套

滑阀转动套与调速器体

67装上主动齿轮的转动套与调速器体68

油泵主动齿轮与调速器体

油泵从动齿轮与调速器体

油泵从动齿轮与轴

油主动齿轮与下体衬套

蕃压缸活塞与调速器体

动力活塞与伺服器体

补偿活塞与伺服器体

辅助起动器活塞与壳体

SC/T 8021—94

续表1

公称尺寸

滑阀在中间位置时滑阀圆盘上缘与转动套孔装配重送量注:()新装值:指修理中两个相组成的零件全部换新时的公差值。②)修换值:指零件的配合尺寸达到和超过表中值时应必须修换。配合性质

轴向间隙

轴向间隙

新装值

3. 75~4. 25

0.35~0.45

0. 01~0. 03

0.03~0.05

0. 03~~0. 05

0.03~0.05

0.05~0.08

0. 05 ~0. 07

0. 03~0. 05

0. 03~~0. 05

0. 05~0. 08

0. 03~0. 05

0.03~~0.05

0. 03~~~0. 05

0.04~0. 08

1.5~1. 7

③相配合的零件修换时,如果只换一个,则其配合尺寸也允许在新装值和修换值之间。①使用极限:指零(部)件在使用过程中,磨损达到此值时,应立即进行修换。柴油机主要零件的修理技术要求5.1机座

5.1.1机座有以下情况时应进行修理:a.

上平面的平面度大于0.05/1000或全长内大于0.20mm;下平面的平面度大于0.10/1000时;上下平面的平行度大于0.15/1000时。主轴承孔有以下情况应对机座进行修理:有变形(圆度、圆柱度等于大于0.08mm)与油瓦配合松弛时;各主轴座孔同轴度等于或大于0.05mm时。5.1.3缺陷:

上下平面,主轴承座孔及各重要螺孔,和其他受力处不得出现裂纹;a.

修换值使用

≥0. 10 ≥0. 15

≥0.080. 10

油池等不受力部位如有微细裂纹,允许用工程塑料修补,并在裂纹两头钻正裂孔。修补后油池b.

应作存水试验历时0.5h,不得渗漏;c.

刨削后的机座上、下平面不得有裂纹存在。若有疏松与缩孔单个不得大于$5×3mm,距螺孔边缘不少于10mm,总数不多于5个,且不得集中在一起;主轴承座孔经镗大后,每个座孔表面的疏松或缩孔不得大于$5×3.5mm,总数不多于3个,且d.

不得集中在一起。

5.2机体

5.2.1机体有以下情况应进行修理:a.

SC/T8021—94

上、下平面的平面度大于0.05/1000;上、下平面之间的平行度大于0.15/1000;b.I

机体与气缸套之接合座肩面如严重碰伤或腐蚀者,应进行镗磨,紫铜垫相应配对;c.

d,机体水腔内防腐锌块应予换新。5.2.2缺陷

a.上、下平面及各重要螺孔,和其它受力处不得出现裂纹;b.水腔内不受力部位如有裂纹,其单个长度小于60mm裂纹不多于3处,叠加长度小于100mm时,可用工程塑料加铁粉或其它方法予以修补,修复后进行0.40MPa水压试验,历时5min不得渗漏;刨削后的机体上、下平面的允许缺陷同5.1.3第款。c.

5.3气缸套

5.3.1气缸套有下列情况时,应进行修换:气缸套与活塞之配合间隙大于表1修换值;气缸套之圆度,圆柱度大于表1修换值;b.

内壁有严重大块拉痕。

5.3.2气缸套内壁穴蚀严重应换新,若局部穴蚀深度小于8mm,可用锡焊工程塑料加铁粉进行修补,经试压合格后转位90°安装。

5.4气缸盖

5.4.1气缸盖之水腔必须清洗干净,并经0.40MPa的水压试验,检查燃烧室下平面,如有裂纹或腐蚀严重者,应予换新。

5.4.2气缸盖的进排气阀线须光整,然后与阀配合研磨,但光磨后的阀线深点平面至气缸盖平面应小于8mm。

5.4.3进排气阀:

5.4.3.1进排气阀的阀线均须光磨,与气缸盖配合研磨后,阀盘的圆柱部分厚度等于或小于2.5mm时,应予换新。

5.4.3.2进排气阀与导管如磨损严重,阀杆部位间隙超过修换值者,可精磨阀杆,导管换新,间隙配对。5.4.3.3进排气阀作探伤时,阀盘及过渡圆角处不允许有任何发纹,其它部位允许有纵向发纹存在,发纹最长不应大于8mm,总数不多于10条,但同一母线不允许2条,长度总和应小于30mm。5.4.3.4进排气阀弹簧如有裂纹、麻点、腐蚀或扭曲,应予换新。5.4.3.5阀杆顶帽若撞痕过深或有裂纹,应予换新。5.5曲轴、主轴承

5.5.1曲轴:吊运前必须用夹板夹固,轴颈应包裹保护,在车间应仔细检查测量并做探伤。5.5.1.1曲轴加工表面不允许有裂纹或严重的麻点,碰伤等缺陷。5.5.1.2曲轴的主轴颈和曲柄销的圆度,圆柱度若超过表1修换值,应修整至等于或小于0.04mm。5.5.1.3主轴颈对曲轴中心线的径向跳动(在每个主轴颈两端,每转动45°测量一次)等于或大于0.10mm者,应修整至等于或小于0.06mm。5.5.1.4柴油机曾发生重大事故,修理中应在车床上或平板上进行测量,当曲柄销中心线对主轴颈中心线的平行度(在400mm长度内)等于大于0.10mm者,应修整至等于或小于0.06mm。5.5.2探伤中,各轴颈的圆角,油孔处以及圆角距油孔5mm内均不得有任何发纹存在。其余部位允诈有个别纵向发纹,但每一轴颈最长的发纹不大于16mm,与轴线大于45°的发纹不大于9mm,发纹总数不多于6根,总长度不大于30mm。全轴发纹总条数不多于30根,累计总长度不大于160mm。139

SC/T 8021—94

5.5.3主轴承有以下情况,主轴瓦应予换新合金表面有裂纹或严重碰伤;

合金有剥裂分层现象;

主轴颈与轴瓦的间隙超过表1修换值。c.

5.6活塞与连杆

5.6.1活塞

5.6.1.1活塞有裂纹应予换新;

5.6.1.2活塞裙部圆度、圆柱度大于表1修换值,或拉痕,碰伤严重,应换新;5.6.1.3活塞与标准环的间隙超过表1修换值时,应车削环槽,环槽允许车削一次,车削量0.5mm,其配合公差按表1新装值,环全部配换,尺寸见表2。表2

原始尺寸

第一次光车

5.6.1.4活塞销孔磨损与销的配合松弛,其间隙超过表1修换值,或销孔之圆度、圆柱度等于或大于0.04mm,应镗大销孔,活塞销配换。镗大分档值见表3。表3

$120+0.035

铝活塞销孔衬套按表3规定,镗大时衬套与活塞不能松动。5.6.1.5允许缺陷:

$120.5+0.035

活塞顶部和精车后的环槽上、下面,单个砂眼孔径不大于2×1mm,总数不多于3个,且不得a.

集中在一起;

销孔削后其内圆表面,单个砂眼不大于1×0.5mm,总数不多于3个,且应分散;b.

所有砂眼离销孔边缘不小于10mm。5.6.2活塞销

5.6.2.1铸铁活塞销孔镗大时,活塞销相应换新,其分档尺寸见表4。表4

$120±0.12免费标准bzxz.net

5.6.2.2活塞销作硬度试验,当小于HRC56时应予修换,加

p120.5±0.12

5.6.2.3活塞销外圆磨损,允许镀铬进行修复,镀层厚度为0.25~0.35mm。5.6.2.4缺陷

销的工作表面不得有裂纹及严重黑点、腐蚀及碰伤凹陷等,销应进行探伤。不允许有与销中心线夹角大于45°的发纹存在。只允许有少数纵向发纹存在,长度8mm以下,总数不多于十条。但在同一母线,同一截面上不得有二条。长度1.5mm以下的发纹可不予计算,但间距小于2mm,成连续的链状则视为一条发纹计算。发纹累加长度不得超过30mm,且不得有发纹堆积。

5.6.3连杆衬套

SC/T 8021-94

5.6.3.1连杆衬套裂纹或与连杆孔配合松弛者必须换新。5.6.3.2连杆村套磨损,其与销的间隙大于表1修换值,衬套应予修换。5.6.3.3当活塞销孔镗大,销换新放大时,连杆衬套应按分档镗大,其尺寸见表5。表5

原始尺

1208:19

5.6.4连杆螺栓、螺母

加電大電

$120.5+8.1

5.6.4.1连杆螺栓须探伤检查,若螺纹头部支承面或过渡圆角处有裂纹或严重凹痕等情况应予换新,其他部位的发纹不得超过5.6.4.5条的范围。5.6.4.2螺栓与螺母配合松弛,应予换新。5.6.4.3柴油机在运转中曾因咬缸停车,失控飞车或其他严重事故,应及时更换其相应的连杆螺栓。5.6.4.4连杆螺栓、螺母换新时,应成副换新。5.6.4.5缺陷

a螺栓及螺母的加工表面不允许有严重麻点、毛刺、碰伤、脱碳、氧化皮等缺陷,如有轻度碰伤及毛刺应及时修平后才可使用,

b.螺栓作探伤时,不允许有长度大于5mm的纵向发纹及任何横向发纹存在。5.6.5连杆本体加工表面不允许有麻点、裂纹和严重碰伤等缺陷,如有轻度碰伤等缺陷则应修平。5.6.6连杆轴承

5.6.6.1轴承合金表面有裂痕或严重刀痕碰伤、剥落、或合金有分层、脱壳,应换新轴瓦。5.6.6.2连杆轴承间超过表1修换值,而曲柄销的圆度、锥度未超过修换值,则换上相应的轴瓦。5.6.6.3在任何情况下不允许为了减少轴承间隙而修锉连杆大端和轴瓦的接合面。5.7凸轮轴及气阀机构

5.7.1凸轮轴

5.7.1.1轴颈与轴瓦间隙,超过表1修换值应换新轴瓦。5.7.1.2凸轮工作面如有裂纹应换新,凸轮过渡圆角处磨损,局部缺陷不大时,可用油石消除。5.7.7.3凸轮与轴的配合松弛,应修换、配紧。5.7.1.4进排气凸轮轮廊磨损,影响配气持续时间20°以上应换新。5.7.2气阀机构

5.7.2.1各摩擦零件:顶杆(从动体)与顶杆座,滚轮(衬套)与芯轴的间隙大于表1修换值,应换新。5.7.2.2各撞击零件,挺杆(从动体)球状顶头,挺杆两端的凹形球碗,以及摇臂两头部的顶头调整螺钉、气阀顶杆等,如凹痕过深应换新。5.7.2.3摇臂轴及摇臂铰链等处所用的滚针轴承如损蚀严重或有缺针情况,应换新。5.7.2.4两中间摇臂铰链的连接板销与孔配合松动,应修换。5.7.2.5摇臂轴与连接浮动联轴节的十字形头和槽,因磨损间隙等于或大于0.50mm者,应修换。5.8燃油系统

5.8.1燃油输送泵

5.8.1.1啮合齿轮的齿隙超过表1修换值,应成对换新。5.8.1.2齿轮与泵体的径向间隙超过表1修换值,可换新泵壳,也可将壳孔车大,并镶套复用。亦可采用喷途涂塑料或金属等方法来进行修复。5.8.1.3齿轮与泵体的端面间隙过大时,可拂刮研磨泵体端面,齿轮轴与轴衬的间隙过大时,应成对换新。

喷油泵

SC/T 8021-94

5.8.2.1柱塞与套简,有下列情况之--,应成副换新。a.柱塞与套筒配合松弛,或清洗后柱塞在套筒中拉滑转动有阻滞现象,轻柴油润滑时,柱塞在套简内作自重滑降检查时有卡阻现象;b。柱塞与套简表面有拉痕起毛,或斜槽边口锐角变钝及起毛;c.柱塞与套筒表面斑点或斑缺严重,有大块灰暗色泽。5.8.2.2旧件留用须经密封试验,自19.6MPa降至14.7MPa的时间须在12s以上。5.8.2.3各弹簧如变形、扭曲、裂纹或蚀斑严重应换新。5.8.2.4阀座与套简的密合平面如起毛须研磨平整,若阀线宽于原始一倍以上或凹痕过深应换新。5.8.2.5拉杆齿条与齿轮有毛刺或轻度伤痕可予修整,但间隙不应超过0.18mm。拉杆齿条不应弯曲:与齿轮啮合应灵活。

5.8.3喷油器

5.8.3.1大、中修理喷油嘴偶件部分(针阀及阀体)一般应成副换新。5.8.3.2喷油器本体下平面和行程限制盘两平面起毛者应研磨平整。5.8.3.3弹簧如变形、扭曲、裂纹或斑蚀严重应换新。5.8.3.4喷油器组件调整和试验:a.调整弹簧,使开始喷油压力为21.6MPa,喷油嘴不得有渗漏现象,喷孔允许有微量潮湿;b。检查喷雾情况:雾化必须良好,均匀、音响清脆,关闭迅速有力,无滴漏,无突出之油柱或单滴飞溅等现象。

5.8.3.5密封性试验:泵油至29.4MPa,检查喷油器的密封情况,要求从29.4MPa降到19.6MPa的时间应不少于15s。

5.9润滑系统

5.9.1滑油泵:

5.9.1.1若油泵齿轮齿隙大于表1修换值,应成对换新。5.9.1.2齿轮与泵体的间隙大于表1修换值,应修换。5.9.1.3主动齿轮轴与轴衬的间隙过大者,应换新。5.9.1.4被动齿轮与轴的间隙过大者,应修换。5.9.1.5齿轮与泵盖的端面间隙过大,应修整。5.9.2滑油冷却器:必须彻底清洗干净,板管接头渗漏处锡焊镗补,水管裂漏者,应换新。装配后油腔试压0.60MPa,水腔试压0.40MPa,历时5min不得渗漏。5.10冷却水系统

5.10.1冷却水泵:

5.10.1.1大、中修时,叶轮两凸肩封水部分(外圆100mm和内孔90mm)均应精车,泵壳和泵盖的相应部位可镶环套间隙配对,凸肩的厚度小于3.5mm时,或叶轮裂纹,腐蚀严重者应换新。5.10.1.2泵壳和泵盖腐蚀严重者,应换新。5.10.1.3叶轮轴如腐蚀严重或明显磨损者,均应换新。5.10.1.4滚珠轴承孔如与轴配合松弛,或内、外圈相互松动,转动阻滞以及外观有较大腐蚀、麻点者均应换新。

5.10.1.5封水装置(密封环橡胶衬套、夹环、弹簧)和金属密封环等均须换新。5.11调速器

5.11.1柱塞、滑阀、转动套与壳体四组件,各自之间的间隙超过表1修换值,或损裂、拉痕严重,应予换新。

各活塞(动力、授出补偿、承受补偿、蓄压缸)与缸体的间隙超过表1修换值,应换新活塞。5.11.2名

5.11.3飞锤组件的修换:

换新;

SC/T 8021-94

飞锤臂足部和柱塞的滚珠轴承接触处如磨损可予修正,当磨损严重不能修正时,可将飞锤成对柱塞的滚珠轴承处外圈磨损成沟时,可予换新或反向装用飞锤臂滚珠轴承如内外圈松动或清洗后仍有转动阻滞现象时应换新;c

飞锤臂轴承内圈与销配合松动,应换新销。5.11.4调速器油泵齿轮与壳体,或齿轮之齿隙过大时,应成对换新齿轮。5.11.5各种弹簧(调速、动力、补偿、蓄压器)如有裂纹,变形或严重麻点时必须换新。5.11.6拆装后,各油封一般均须换新。5.11.7装配时应注意:

通过调整滑阀转动套固定法兰下的垫圈多寡与厚薄使传动套与壳体的端隙(即油泵齿轮与壳体端隙)为0.05~0.08mm,当调整圈全部取出而端隙还过大时,则换新并光整法兰;注意检查调整柱塞、滑阀、转动套和壳体四组件扎的相对位置以及其开启和遮闭情况,可通过tb.

增减柱塞轴承下的调节垫圜厚度加以调整,以上四组件装合后应滑动自如启闭恰当,滑阀不允许有轴向间隙;

装配后,飞锤应张合灵活,锤臂两足要均勾地紧贴在轴承外圈上,滑阀的移动要轻快平稳,转动c.

应灵活,

d.有条件的单位应将调速器总成进行台架试验,调速器应动作灵活,反应灵敏,并应达到表1有关技术指标。

5.12操纵系统

5.12.1各种阀件(主起动阀、单向阀、换向阀、操纵阀等)必须拆开小心清洗,阀与阀座(阀套)研磨,以保证气密,如橡胶阀片老化损蚀应予换新。5.12.2换向控制器修理时,换向摆动油缸必须拆开,仔细检视缸内壁及活塞外圈,前后盖平面有无咬毛和拉痕。

各接触面若有咬毛拉痕应仔细修光。5. 12. 2. 下 年

5.12.2.2装配时若旋转活塞与前后盖的间隙大于0.10mm时,可精车外壳端面加以调整。5.12.2.3旋转活塞上的密封条如咬过或磨损严重应予换新。5.12.2.4控制器的涡壳螺旋槽与滚子的间隙过大,会影响凸轮轴定位,超过0.20mm应换新滚子,并把外径略予放大。滚子在涡壳槽内应移动轻快,滚子在销轴上滚动应灵活。5.12.3凸轮轴移动机构:

5.12.3.1立轴与轴承的间隙大于0.15mm应换新轴衬。5.12.3.2下摇臂拨销头部如磨痕过深者,应换新。5.12.4空气分配器:

5.12.4.1分配器如有漏气现象应拆下检查,研磨滑阀和分配器本体的工作表面,以恢复气密。5.12.4.2滑阀轴的拨杆槽和拨杆磨损过大时,将影响起动正时间隙超过0.20mm时,应换新,并放大,使间隙保持在0.08mm左右。5.13增压器

废气涡轮增压器的检修技术要求,参阅增压器说明书中有关修理的章节。6柴油机的装配、安装技术要求

6.1机座的安装

6.1.1机座安装时,允许在机座下平面用金属垫片进行调整,也可用工程塑料配合金属垫片实行不拂刮胶合,当底脚螺栓均勾旋紧后机座上平面的平面度必须符合如下要求:每1m不得大于0.05mm;

全平面内不得大于0.20mm

SC/T 802194

6.1.2下轴瓦的剖分面比机座孔剖分面应略高出,下轴瓦与机座孔应紧密贴合,接触面积应大扫75%,也可在曲轴装妥轴承压紧的状态下以0.05mm尖头厚薄规检查缝隙,下轴承中心120范围不允许插入,其余部位插人深度和移动范围均不得大于10mm。6.2曲轴的装配

6.2.1主轴承在符合表1配合间隙的情况下,与主轴颈接触良好,下轴瓦底部与轴颈之间用0.05厚薄规不应通过,轴承对接口区域的径向间隙不应小于0.05mm。6.2.2主轴颈与主轴瓦的径向装配间按表1规定,当轴颈有圆度及圆柱度时,装配间隙应按最大直径计算,选取表中之下限。当轴承座孔中心线偏移或曲轴变形,其径向装配间隙选取表中之上限。新换轴瓦内壁两侧对口部位,即从分面向下22°内的中央部位,应适当刮松,按其径向装配间隙增加 0.05~~0.08mm。

6.2.3曲轴与推力轴连接法兰外圆的同轴度,左右偏移应不大于0.05mrm,上下偏差对于干片式离合器,将推力轴垫高,一般取0.25~0.35mm,但为满足臂距差的要求可酌情增减。采用挠性联轴节连接者不受此限。

6.2.4大、中修理中,当轴系总装完成后,合上离合器,近飞轮第档臂距差应不大于0.09mm,其他各档应不大于0.06mm,在任何情况下臂距差不得大于0.12mm。臂距差测量点应在距曲柄销中心288mm处。6.2.5曲轴装妥后,检查主轴颈之跳动量,应不大于0.08mm。6.3机体、气缸套、气缸盖的装配6.3.1机座与机体及其他重要组合件的结合面应紧密接触,在未加纸垫的情况下用0.1mm厚薄规检查,局部插入深度不允许大于30mm,装合时机体与机座接合面之间要垫0.2~0.3mm的纸垫,亦可不加纸垫而在两接合面涂以609密封胶防漏。6.3.2气缸套的两个橡胶封水圈拆卸后必须换新,新橡胶圈套在气缸套凹槽内,以高出气缸套约0.5mm 为宜。

6.3.3气缸套紫铜密封圈无论换新或用旧件,安装前均应退火并须平整。6.3.4气缸套压入机体后,测量气缸套内径尺寸,与装配前的尺寸应基本相符。橡胶密封圈部位的圆度增加量应≤0.08mm。

6.4运动部件的装配

6.4.1连杆衬套如换新,当衬套压入后应作测量,其孔中心与连杆大端轴承中心线的平行度在400mm范围内小于0.12mm,并应在同一平面内,其扭曲应小于0.25mm。6.4.2连杆大端轴承上轴瓦与轴颈应均匀接触.接触角为连杆中心线左右两侧各60°~70°(共120°~140°)连杆大小端轴承与轴颈(或销)的装配间隙按表1值。当轴颈有圆度或圆柱度时,装配间隙应按最大直径计算,选取表值之下限,轴瓦两侧要符合本章第6.2.2条之规定。6.4.3活塞销与连杆衬套的工作面应均匀接触,接触角为连杆中心两侧各50°~~60°(共100°~~120°)。6.4.4活塞与气缸的装配间隙按表1值,当活塞裙部外圆或气缸内孔有圆度及圆柱度时,装配间隙应按活塞裙部外圆最大直径或按气缸套之最小孔径,选用配合间隙表值之下限。6.4.5活塞在气缸内沿柴油机纵向允许平行地偏向一边,但向另一边撬动时,偏移量即能转移过去,不得弹回。

6.5其他主要附件

6.5.1凸轮轴与轴承下轴瓦应均匀接触,接触角为45°~60°。6.5.2相啮合的传动齿轮应均匀接触,沿齿高方向接触面积不小于50%。6.5.3所有重要螺栓及螺母的平面与支承端面之间必须接触紧密,用0.05mm厚薄规检查,不应插进。

6.6船上安装

SC/T 802194

6.6.1机座与船舶基座之间的垫块厚度,钢质垫块不应小于12mm,铸铁垫块应不小于18mm,厚垫块每组不得超过2块。

6.6.2机座定位后,当全部底脚螺栓旋紧后,金属垫块与机座,船舶基座的结合面应紧密接触,用0.05mm厚薄规检查,一般不应插进。局部可插入深度小于15mm,个别处允许插入较深,但不应触及螺栓。

6.6.3在整机吊装时,底脚螺栓均匀旋紧,轴线接上后,所测得的臂距差,其数值仍不得大于第6.2.4条规定。

7系泊试验、航行试验

7.1系试验

系泊试验按ZBH21002中的有关章节进行。7.2航行试验

航行试验按ZBH21 002中的有关章节进行。145

柴油机主要规格

SC/T 802194

附录A

300系列柴油机及主要附件的规格和主要技术数据(参考件)

柴油机的主要规格见表A1。

标定功率,kW(Ps)

标定转速.r/min

最大功率,kW(Ps)

气缸数

气缸直径,mm2

活塞行程,mm

活塞总排量,l。

活塞平均速度

平均有效压力

压缩比

最低稳定工作转速,t/min

额定工况时燃油消耗率

g/kw - h(g/Ps . h)

额定工况时机油消耗率

g/kW. h(g/Ps ·h)

冷却方式

起动方式

润滑方式

四冲程、直接喷射

可逆转船用主机

294(400)

323(440)

6300ZC

四冲程、直接喷射

可逆转增压船用主机

四冲程、直接喷射

直列可逆转船用主机

441(600)

238(175)

柴油机主要附件规格

A2.1废气涡轮增压器规格见表A2。主

增压比

额定转速,r/min

485(660)

≤4.1(3.0)

≤231(170)

海水或淡水冷却

压缩空气起动

压力循环润滑

6300ZC

40GP-3

1.38~1.43

8300ZC

四冲程、直接喷射

直列式可逆转增

压船用主机

662(900)

728(990)

≤224(165)

≤3.4(2.5)

83002C

18000~19000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 水产行业标准(SC)

- SC/T7219.4-2015 三代虫病诊断规程 第4部分:中型三代虫病

- SC/T8080-1994 渔船柴油主机安装技术要求

- SC/T3301-1989 速食海带

- SC/T7205.2-2007 牡蛎包纳米虫病诊断规程 第2部分:组织病理学诊断法

- SC/T2047-2006 水产养殖用海洋微藻保种操作技术规范

- SC/T9011.4-2006 冻结装置试验方法 第4部分:流态冻结装置试验方法

- SC/T3701-2003 冻鱼糜制品

- SC2035-2006 文蛤

- SC/T8033-1994 渔船电动式起锚机修理技术条件

- SC/T8035-1997 渔船平板冻结机安装调试技术要求

- SC/T8040-1994 渔船100Nm、45Nm单片离合器修理技术要求

- SC/T3110-1996 冻虾仁

- SC/T3210-1986 盐渍海蛰皮和盐渍海蛰头

- SC/T3601-1988 蚝油

- SC/T3105-1988 鲜鳓鱼

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2