- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 8885-1999 液压软管总成技术条件

标准号:

JB/T 8885-1999

标准名称:

液压软管总成技术条件

标准类别:

机械行业标准(JB)

标准状态:

已作废-

实施日期:

1999-04-05 -

作废日期:

2005-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

923.52 KB

部分标准内容:

中华人民共和国专业标准

液压软管总成技术条件

本标准规定了液压软管总成的技术条件。1技术要求

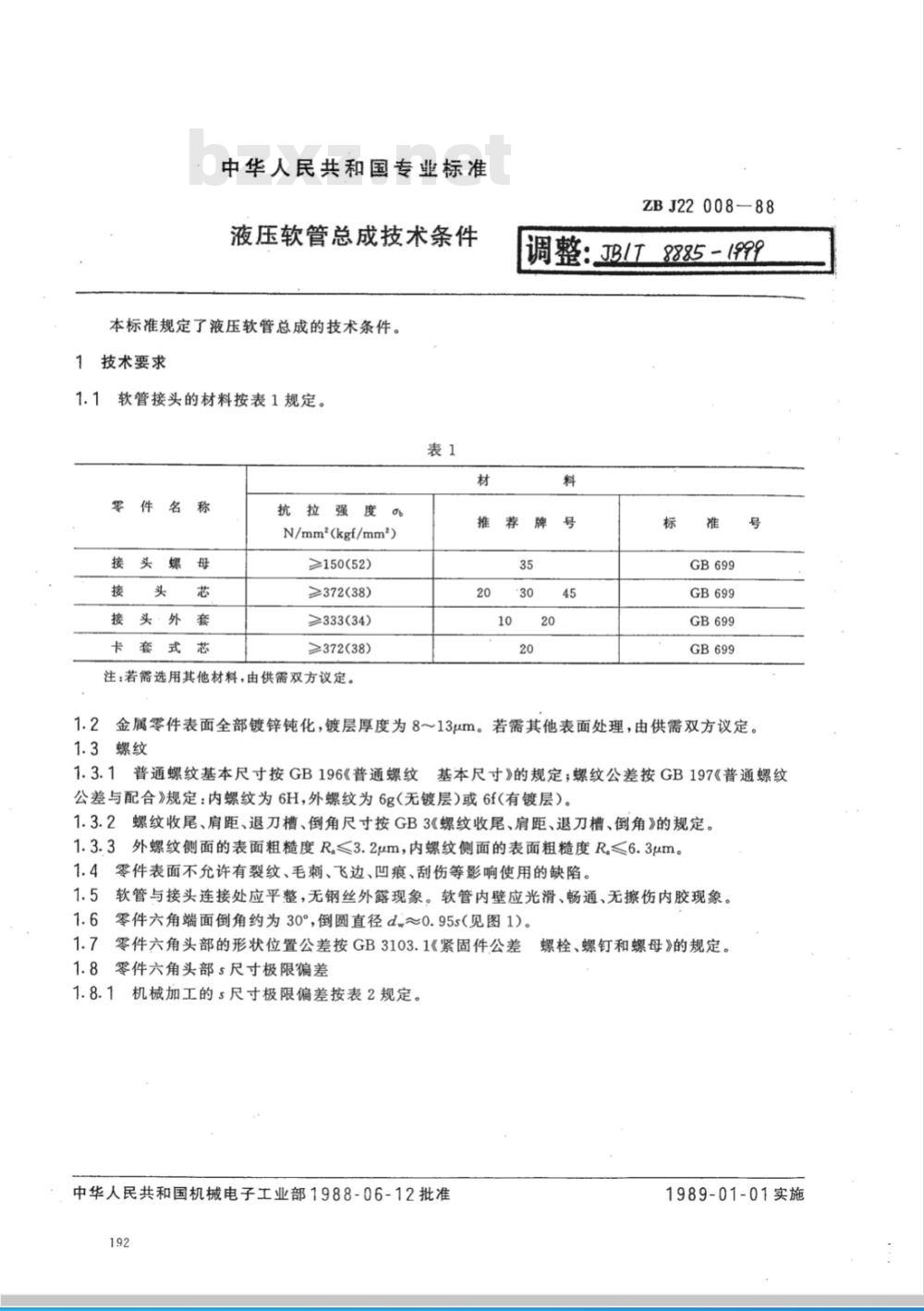

1.1软管接头的材料按表1规定。表1

接头螺母

美头芯

接头外套

卡套式芯

抗拉强度%

N/mm2(kgf/mm2)

≥150(52)

≥372(38)

≥333(34)

≥372(38)

注:若需选用其他材料,由供需双方议定。推

ZBJ22008—88

调整: JB/T 8885 -(999

1.2金属零件表面全部镀锌钝化,镀层厚度为813μm。若需其他表面处理,由供需双方议定。1.3螺纹

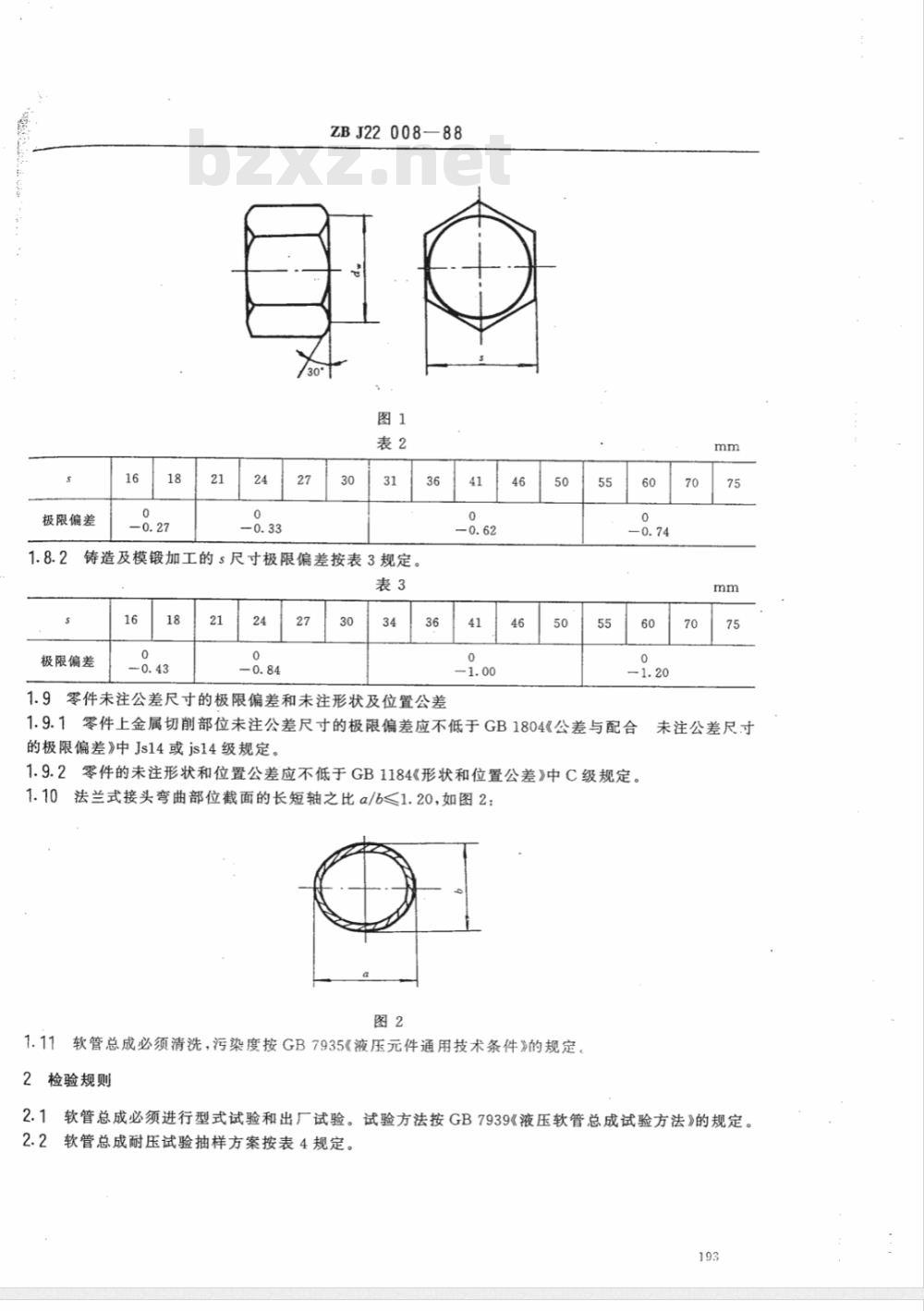

1.3.1普通螺纹基本尺寸按GB196《普通螺纹基本尺寸》的规定;螺纹公差按GB197《普通螺纹公差与配合》规定:内螺纹为6H,外螺纹为6g(无镀层)或6f(有镀层)。1.3.2螺纹收尾、肩距、退刀槽、倒角尺寸按GB3《螺纹收尾、肩距、退刀槽、倒角》的规定。1.3.3外螺纹侧面的表面粗糙度R≤3.2μm,内螺纹侧面的表面粗糙度R<6.3μum。1.4零件表面不允许有裂纹、毛刺、飞边、凹痕、刮伤等影响使用的缺陷。1.5软管与接头连接处应平整,无钢丝外露现象。软管内壁应光滑、畅通、无擦伤内胶现象。1.6

零件六角端面倒角约为30°,倒圆直径d~0.95s(见图1)。零件六角头部的形状位置公差按GB3103.1《紧固件公差螺栓、螺钉和螺母》的规定。1.7

1.8零件六角头部s尺寸极限偏差1.8.1

机械加工的s尺寸极限偏差按表2规定。中华人民共和国机械电子工业部1988-06-12批准192

1989-01-01实施

极限偏差

ZBJ22008—88

1.8.2铸造及模锻加工的s尺寸极限偏差按表3规定。表3

极限偏差

1.9零件未注公差尺寸的极限偏差和未注形状及位置公差50

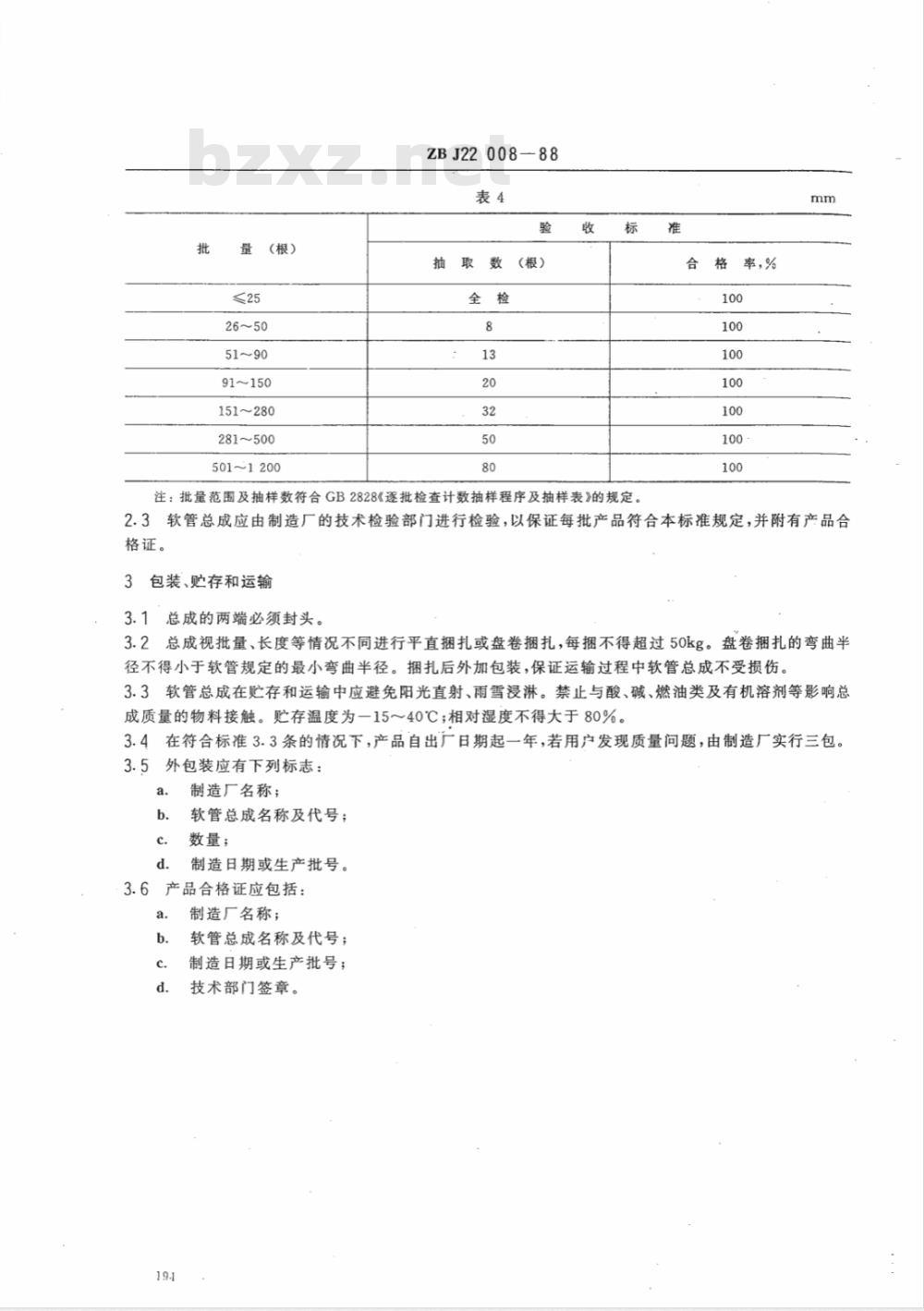

1.9.1零件上金属切削部位未注公差尺寸的极限偏差应不低于GB1804《公差与配合的极限偏差》中Js14或js14级规定。1.9.2零件的未注形状和位置公差应不低于GB1184《形状和位置公差》中C级规定。1.10法兰式接头弯曲部位截面的长短轴之比a/b≤1.20,如图2:图2

1.11软管总成必须清洗,污染度按GB7935《液压元件通用技术条件》的规定2检验规则

未注公差尺寸

2.1软管总成必须进行型式试验和出厂试验。试验方法按GB7939《液压软管总成试验方法》的规定。2.2软管总成耐压试验抽样方案按表4规定。193

(根)

91~150

151~280

281~500

501~1200

ZBJ22008—88

(根)

注:批量范围及抽样数符合GB2828《逐批检查计数抽样程序及抽样表》的规定准

格率,%

2.3软管总成应由制造厂的技术检验部门进行检验,以保证每批产品符合本标准规定,并附有产品合格证。

3包装、贮存和运输

3.1总成的两端必须封头。

3.2总成视批量、长度等情况不同进行平直捆扎或盘卷捆扎,每捆不得超过50kg。盘卷捆扎的弯曲半径不得小于软管规定的最小弯曲半径。捆扎后外加包装,保证运输过程中软管总成不受损伤、3.3软管总成在贮存和运输中应避免阳光直射、雨雪浸淋。禁止与酸、碱、燃油类及有机溶剂等影响总成质量的物料接触。贮存温度为一15~40℃;相对湿度不得大于80%。3.4在符合标准3.3条的情况下,产品自出厂日期起一年,若用户发现质量问题,由制造厂实行三包。3.5外包装应有下列标志:

制造厂名称;

软管总成名称及代号;

数量;

制造日期或生产批号。

产品合格证应包括:

制造厂名称;

软管总成名称及代号;

制造日期或生产批号;bZxz.net

技术部门签章。

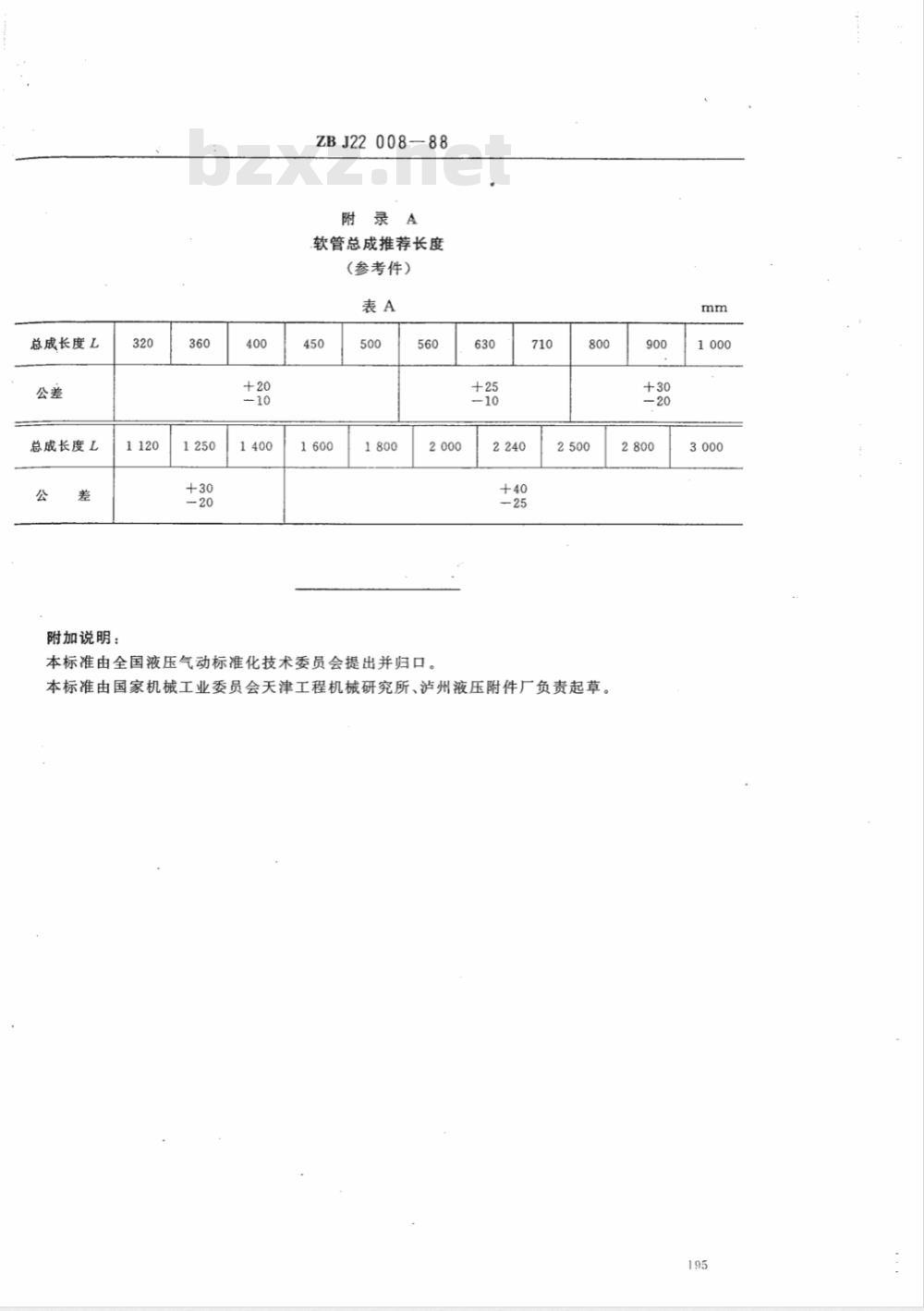

总成长度L

总成长度L

附加说明:

ZBJ2200888

附录A

软管总成推荐长度

(参考件)

本标准由全国液压气动标准化技术委员会提出并归口。630

本标准由国家机械工业委员会天津工程机械研究所、泸州液压附件厂负责起草。900

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

液压软管总成技术条件

本标准规定了液压软管总成的技术条件。1技术要求

1.1软管接头的材料按表1规定。表1

接头螺母

美头芯

接头外套

卡套式芯

抗拉强度%

N/mm2(kgf/mm2)

≥150(52)

≥372(38)

≥333(34)

≥372(38)

注:若需选用其他材料,由供需双方议定。推

ZBJ22008—88

调整: JB/T 8885 -(999

1.2金属零件表面全部镀锌钝化,镀层厚度为813μm。若需其他表面处理,由供需双方议定。1.3螺纹

1.3.1普通螺纹基本尺寸按GB196《普通螺纹基本尺寸》的规定;螺纹公差按GB197《普通螺纹公差与配合》规定:内螺纹为6H,外螺纹为6g(无镀层)或6f(有镀层)。1.3.2螺纹收尾、肩距、退刀槽、倒角尺寸按GB3《螺纹收尾、肩距、退刀槽、倒角》的规定。1.3.3外螺纹侧面的表面粗糙度R≤3.2μm,内螺纹侧面的表面粗糙度R<6.3μum。1.4零件表面不允许有裂纹、毛刺、飞边、凹痕、刮伤等影响使用的缺陷。1.5软管与接头连接处应平整,无钢丝外露现象。软管内壁应光滑、畅通、无擦伤内胶现象。1.6

零件六角端面倒角约为30°,倒圆直径d~0.95s(见图1)。零件六角头部的形状位置公差按GB3103.1《紧固件公差螺栓、螺钉和螺母》的规定。1.7

1.8零件六角头部s尺寸极限偏差1.8.1

机械加工的s尺寸极限偏差按表2规定。中华人民共和国机械电子工业部1988-06-12批准192

1989-01-01实施

极限偏差

ZBJ22008—88

1.8.2铸造及模锻加工的s尺寸极限偏差按表3规定。表3

极限偏差

1.9零件未注公差尺寸的极限偏差和未注形状及位置公差50

1.9.1零件上金属切削部位未注公差尺寸的极限偏差应不低于GB1804《公差与配合的极限偏差》中Js14或js14级规定。1.9.2零件的未注形状和位置公差应不低于GB1184《形状和位置公差》中C级规定。1.10法兰式接头弯曲部位截面的长短轴之比a/b≤1.20,如图2:图2

1.11软管总成必须清洗,污染度按GB7935《液压元件通用技术条件》的规定2检验规则

未注公差尺寸

2.1软管总成必须进行型式试验和出厂试验。试验方法按GB7939《液压软管总成试验方法》的规定。2.2软管总成耐压试验抽样方案按表4规定。193

(根)

91~150

151~280

281~500

501~1200

ZBJ22008—88

(根)

注:批量范围及抽样数符合GB2828《逐批检查计数抽样程序及抽样表》的规定准

格率,%

2.3软管总成应由制造厂的技术检验部门进行检验,以保证每批产品符合本标准规定,并附有产品合格证。

3包装、贮存和运输

3.1总成的两端必须封头。

3.2总成视批量、长度等情况不同进行平直捆扎或盘卷捆扎,每捆不得超过50kg。盘卷捆扎的弯曲半径不得小于软管规定的最小弯曲半径。捆扎后外加包装,保证运输过程中软管总成不受损伤、3.3软管总成在贮存和运输中应避免阳光直射、雨雪浸淋。禁止与酸、碱、燃油类及有机溶剂等影响总成质量的物料接触。贮存温度为一15~40℃;相对湿度不得大于80%。3.4在符合标准3.3条的情况下,产品自出厂日期起一年,若用户发现质量问题,由制造厂实行三包。3.5外包装应有下列标志:

制造厂名称;

软管总成名称及代号;

数量;

制造日期或生产批号。

产品合格证应包括:

制造厂名称;

软管总成名称及代号;

制造日期或生产批号;bZxz.net

技术部门签章。

总成长度L

总成长度L

附加说明:

ZBJ2200888

附录A

软管总成推荐长度

(参考件)

本标准由全国液压气动标准化技术委员会提出并归口。630

本标准由国家机械工业委员会天津工程机械研究所、泸州液压附件厂负责起草。900

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8368.1-1996 电锤钻

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- JB/T9541-1999 家用换气扇用电动机 通用技术条件

- JB/T9991-1999 电镀金刚石铰刀

- JB/T10352-2002 YFB系列粉尘防爆型三相异步电动机(机座号63~355)技术条件

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2