- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 6413-1986 渐开线圆柱齿轮胶合承载能力计算方法

标准号:

GB/T 6413-1986

标准名称:

渐开线圆柱齿轮胶合承载能力计算方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1986-05-24 -

实施日期:

1987-04-01 -

作废日期:

2004-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

357.86 KB

替代情况:

被GB/Z 6413.2-2003代替采标情况:

ISO/DP 6336/IV MOD

部分标准内容:

1概述

1.1适用范围

中华人民共和国国家标准

渐开线圆柱齿轮

胶合承载能力计算方法

Calculation of scuffing load capacityfor involute cylindrical gearsUDC 621.833

GB 641a-B6

本标准适用于基本齿廉符合GB1356一78《渐开线圆柱齿轮基准齿形》的内外啮合之直齿、斜齿和人字齿钢制谢柱齿轮传动,

本标准适用于由齿面载荷和滑动速度引起的齿面高温导致润滑油膜破裂所造成的胶合损伤(热胶合)。本标准是各部门和各行业制订齿轮胶合承载能力计算方法标准和规范的基础。1.2 可靠性与安全系数

在设计齿轮时,不同的使用场合,对齿轮有着不同的可靠性要求,齿轮工作的可靠性要求是根据其重要程度、工作要求和维修难易等方面的因素综合考虑决定的。日前,可靠性理论已川始用于机械设计,并且表明只用安全系数并不反映可靠性水平。但足将各设计参数作为随机变量处理,尚缺乏必要的资料。因此本标准中还是将设计参数作为确定值处理,仍然用安全系数或温度作为判据,而在选取安全系数时,应考惠可靠性要求。当产品的可靠性要求高时(例如航空齿轮),安全系数应取大一些。反之,则可取小-些。此外,在选取安全系数时,还应该考虑计算的可靠性。当计算所用的原始参数和附加变量(如载荷情况,制造偏差、材料及其表面处理质量和性能、润滑条件等)愈可靠、则安全系数可取得小一些,反之则应取得大一些。

安全系数的确定应根据用户要求,或由设计制造部门与用户协商确定。1.3主要代号

本标准中主要参数的代号、意义及单位见表1。表!

标准中心距(非变位齿轮及高变位齿轮的中心距)名义中心距(角变齿轮中心距)齿觉

轮齿单位齿宽总刚度平均值(啮合刚度)-对轮齿的单位齿宽的最大刚度(单对齿刚度)齿项修缘量

有效修续暨

国家标准局1986-05-24发布

N/(mm-μm)

N/(mm.μm)

1987-04-01实施

Su min

分度圆直统

节圆径

项圆直径

基圆直径

弹性模量

综合弹性模量

GB 6413—86

续表1

端面内分度圆周上的名义切向力使用系数

胶合承载能力计算的齿间载伤分配系数胶合承载能力计算的齿向数荷分布系数螺旋线系数

沿齿部方向的齿面轮脚算术平均偏券胶合承载能力的计算安全系数

胶合承载能力的最小安全系数

齿数比

节画画周速度

两轮在喷合点处沿齿哪切线方向速度之积单位齿宽载荷

小轮齿顶E点的几何系数

项修缘系数

热闪系数

啮入冲击系数

润滑系数

材料焊合系数

重合度系数

端面分度圆压力角

端面喘合角

K.N0.m.s**-m*0.5mm

Srla int

Gs int

基本公式

基圆螺雄角

端面再合度

总重合度

小轮齿项重合度

人轮齿顶重合度

GB6418-86

续表1

润滑油在本体温度下的动力粘度啮合点瞬时温升

假定载荷全部作用在小轮齿顶E点时该点的瞬时温开沿啮合线的积分平均溢升

积分温度

胶合温度

本体温度

润滑油运动粘度

泊松比

平均库廉系数

啮合点处的综合曲率半论

作为判据的齿面温度原则上可以用任何适宜的方法来确定,然后与发生胶合时的试验结果或统计结果在同条件下确定出的齿面温度相比较来评定设计齿轮的胶合承载能力。本标准以齿面本体温度与加权后的各啮合点麟时温升的积分乎均值之和作为计算齿面温度(积分温度)

考虑到设计齿轮的材料及表面处理不同,本标准以修正后的试件齿面积分温度作为极限齿面温度(胶合温度)。

2.1计算准则

积分温度8in应满足:

或胶合承载能力的计算安全系数Se应满足:Bgnt

SaSamin

上述式中:Hint

积分温度,,见2,2条;

(2)

净s int

GB6413—86

胶合温度,℃,见2.3条;

胶合承载能力计算安全系数、见2.4条;胶合承载能力最小安全系数,选取原则见1.2条,无可用资料时,可参考附录A(参考件)。

2.2积分温度5in

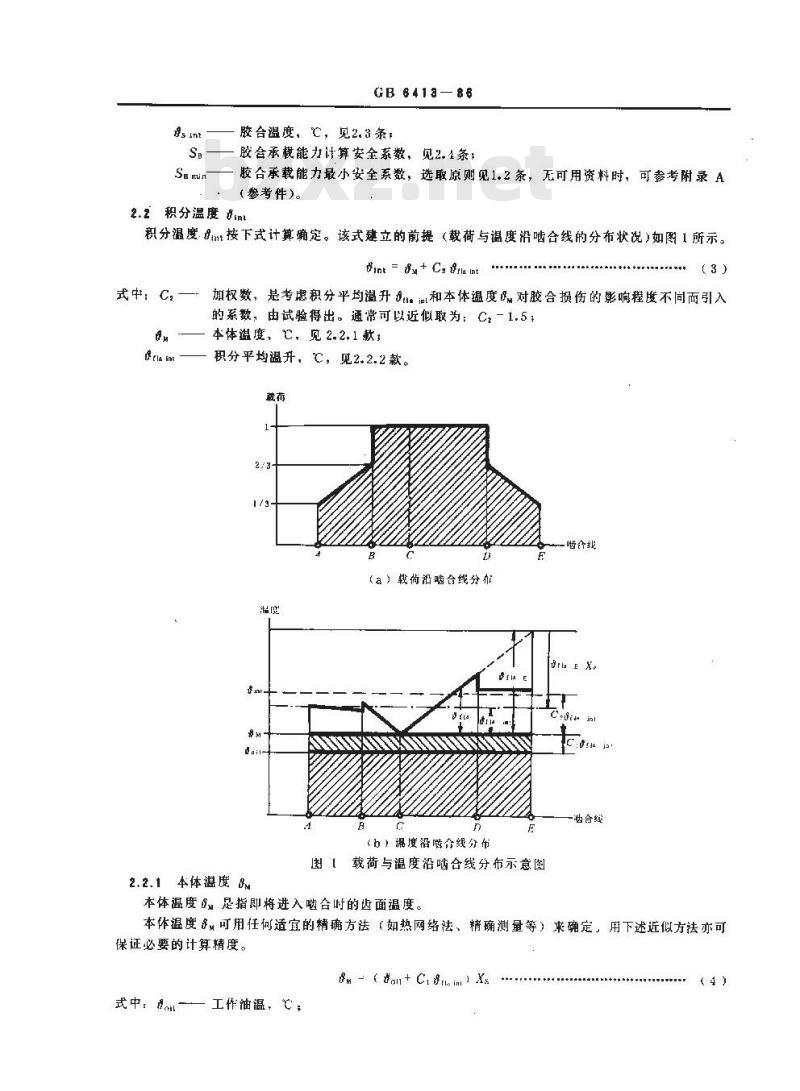

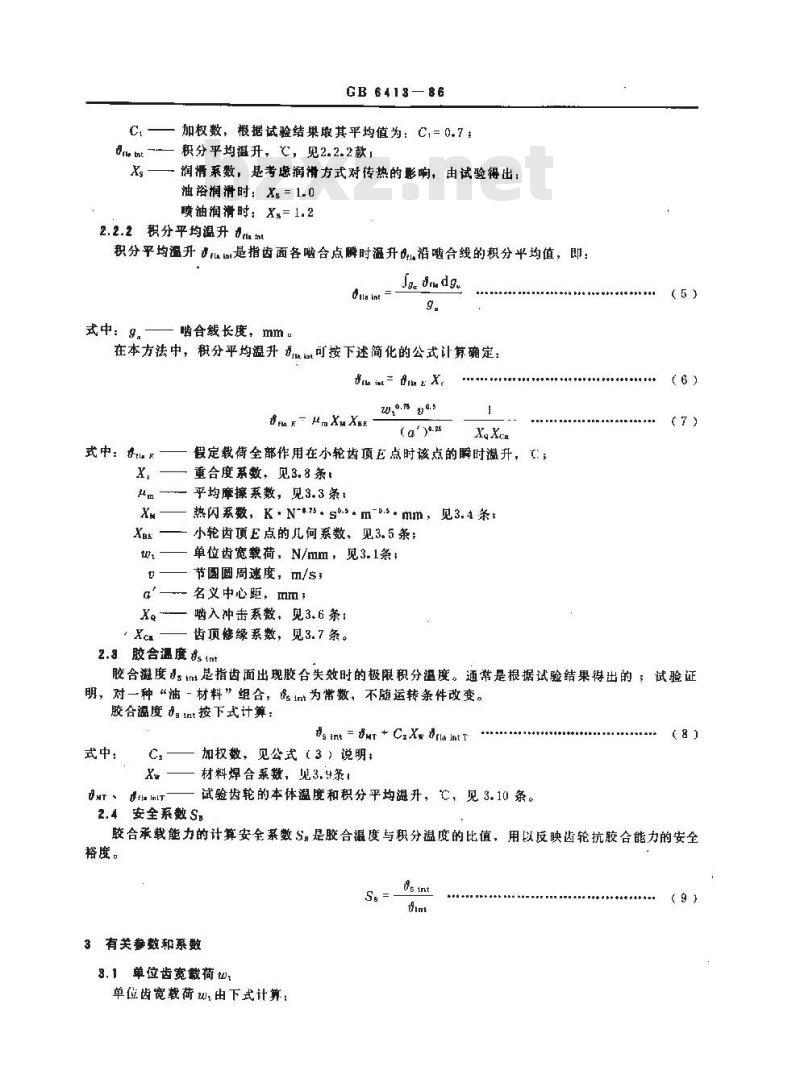

积分温度8按下式计算确定。该式建立的前提(载荷与温度沿啮合线的分布状况)如图1所示。Wint = 8u + C, 8rla

式中.C,

F ela ine

(3)

加权数,是考患积分平均温升。…和本体温度品对胶合损伤的影响程度不向而引入的系数,由试验得出。通常可以近似取为:C,—1.5;一本体温度,,见2.2.1款;

积分平均温开,℃,见2.2.2款。裁荷

(a)载荷沿啮合线分作

(b)混度沿哗合线分布

图1载荷与温度沿啮合线分布示意图2.2.1本体温度8%

本体温度是指即将进入啮合时的齿面温度。齿线

泌合线

本体温度可用任何适宜的精确方法(如热网络法、精确测量等)来确定,用下述近似方法亦可保证必要的计算精度。

om-(ton+Chneinr) Xs

式中:fa-—工作油温,℃,

(4)

GB 641386

加权数,根据试验结果取其平均值为:C,=0.7积分平均温升,℃,见2.2.2款,润滑系数,是考虑润滑方式对传热的影响,由试验得出:油浴润滑时:X=1.0

喷油润滑时:Xs=1.2

2. 2.2积分平均温升 0mm ml

积分平均温升是指齿面各啮合点瞬时温升沿啮合线的积分平均值,即:ula hnt

式中:9。

啮合线长度,mm

在本方法中,积分平均温升m可按下述简化的公式计算确定:Jr m= fn e X.

Dem E- HuXu Xee

式中:

w.o. o.5

假定载荷全部作用在小轮齿项E点时该点的瞬时温升,(;X

重合度系数,见3.8条,

乎均摩擦系数,见3.3 条:

热闪系数,K·N-*75.s°s·m-.5mm,见3.4条小轮齿顶E点的几何系数,见3.5条;单位齿宽载荷,N/mm,见3.1条

节圆圆周速度,m/s;

一名义中心距,mm;

啮入冲击系数,见3.6条:

齿顶修缘系数,见3.7条。

2.8胶合温度sint

胶合温度stm是指齿面出现胶合失效时的极限积分温度。通常是根据试验结果得出的;试验证明,对一种“油-材料”组合,% 1nt 为常数。不随运转条件改变。胶合温度5.n按下式计算:

式中:

ds int = mr + C-Xw trla int T加权数,见公式(3)说明:

材料焊合系数,见3.9条!

Dt、 IT

试验齿轮的本体温度和积分平均温升,亡,见3.10条。2.4安全系数S.

(8)

胶合承载能力的计算安全系数S:是胶合温度与积分温度的比值,用以反映齿轮抗胶合能力的安全裕度。

3有关参数和系数

3.1单位齿宽载荷

单位齿宽载荷w,由下式计算:

fs int

GB 641386

Wt =- K, KerKeu Ke.

齿宽,mm

式中:b

Ft名义切向力,N,见GB3480--83《渐开线圆柱齿轮承载能力计算方法》第3.1条:.

使用系数,见GB3489—83第3.2条;胶合承载能力计算的齿向载荷分布系数,取K一Kee,见GB3180一83第3.4条:胶合承载能力计算的齿间载荷分配系数,取KB。KHα,见GB348一83第3.5条t螺旋线系数,见3.2条

3.2螺旋线系数Kg

螺旋线系数K是考患到当总重合度=,增大时发生胶合的趋向增大而引入的修正系数。其值由试验得出、可按根据试验数据所绘制的图2 查取。为便于计算机计算,图2中的曲线可近似用下述公式表示,2 时:

2 3.5时:

23.5时:

Ke= 1 +0.2 /(ey- 2)(5

图2真

螺旋线系数Kh

3.3平均廉擦系数 μm

可近似用节点处的摩擦系数。

平均摩擦系数。是指齿廓各啮合点处的摩擦系数的平均值。m- 0.12(

TmUpred

单位齿宽载荷,N/mm,见3.1条;式中; ut—

R。—沿齿廓方向的齿面轮廊算术平均偏差,μ,此处取两轮的平均值:Ra0.5(Ra,-Raz)

(14)

(15)

一润滑油在本体温度下的动力粘度,mPa,s、可近似取为工作油温下的动力粘度;*一两轮在啮合点处沿齿切线方向速度之和,m/s,在节点处取值为:如要精确计算,可采用送代方法进行计算,a

节圆圆周速度,И/sI

端面啮合角,(\):

GB B41386

D=2sina,

两齿廓在啮合点处的综合曲率半径,mn,在节点处取值为:Pred

一齿数比,=zz/z1,式(17)中的“→”号用于外啮合,“,”号用于内啮合;基圆螺旋角:(\)。

3.4热闪系数 Xm

热闪系数Xm是考虑材料特性(弹性模量E,泊松比、热接触系数Bm)和两轮在啮合点处沿齿哪切线方向速度 ul、a2之影响的系数。*Xu=

0.5 + D20. 5

Bmtp.5 - Buzu.2'-5

当大、小轮的弹性模量、泊松比,热接触系数相同时,公式(18)即可简化戒下式:Xh

式中,热接触系数B.为:

(1 -y*)o.t'Bu

By-f AyCp

对马氏体钢,导热系数入在41~52N/(K·s)范围之间,比热容C约为4.87×10°J/kg·K),密度p约为7.8×10kg/m,其热接触系数的平均值为Bu=13.6N/(mm·s0.5.K)

对于常用的钢制齿轮副,E=206000N/mm,V-0.3,Bm=13.6N/(mm*s*.5,K),其热闪系数可取为:

Xm= 50 K . N o.75 . sD.s -m -a.s .mm3.5小轮齿顶几何系数X起

几何系数X是考虑小轮齿项F点处的几何参数对赫兹应力和滑动速度影响的系数。VitreVIfr/u

Xar - 0.5 V±T

【(+F)(干

式中:上排符号用十外啮合,下排符号用于内啮合;齿数比t

小轮齿项E点的无量纲参数:

(dai7dn,)

小轮项国直径,mm:

★本方法中可近似按节点处理,此时公式(18)中的、,因为相等故可消去。(22)

小轮基直径,mm I

端面啮合角,(\)。

8.B啮入冲击系数Xo

GB 6413-86

啮入冲击系数X是考虑滑动速度较大的从动轮齿顶啮入冲击载荷之影响的系数,按表2取值。表2啮入冲击系数X

驱动方式bzxz.net

小轮驱动大轮

大轮驱动小轮

表中,E.

小轮齿项重合度;

大轮齿顶重合度;

3.齿顶修缘系数Xca

齿顶重合度

E,<1.5 t,

(/( da /db.)-i - tan ci)

-l da /dea)i -i - tan at

齿顶修缘系数Xca是用以考虑齿项修缘(或修根)对胶合的影响系数,由图3查取。Xe

单对齿啮合区上界点

140 120 10080

图3齿项修缘系数Xca

GB 6413—86

为便于计算机计算,图3中的曲线可近似用下式表示:Xca = 1 + 1. 55 × 10-2e' C.式中E

齿项重合度,取E,或E,中的较大者,E,及E,由公式(25)及(26)确定计算用齿项修缘量,μm,由表3查取。表 3计算用齿项能缘量Ca

驱动方式

小轮驱动大轮

大轮驱动小轮

表中:E.

Ca* Caz

式中:

齿项重合度活

6,>1.5 e2

e,≤1.5 E

F >1.5 e,

Car>Cett

Ca,Car

Ca> Cett

Car Car

Car > Cett

Cat Cer

Ca > Cet

小轮、大轮的齿项重合度,由公式(25)及(26)确定:Ca

(27)

小轮,大轮的实际齿项缘量(法向值),μⅡ,当相啮合的轮齿有修根时,应取够缘量与修根量之和

有效修缘量,M,指恰好能补偿轮齿弹性变形所需要的修缘量,可按下式估算:Cerr

名义切向力,N,见GB3480—83第3.1条;(28)

使用系数,见GB3480--83第3.2条:啮合刚度,N/b齿宽,mm

端面重合度。

3.8重合度系数X

重合度系数X,是将假定裁荷全部作用于小轮齿顶时的局部瞬时温升a折算成沿啮合线的积分平均温升na int 的系数。

X,按(29)式或(30)式、(31)式确定。当齿项重合度=,和,均小于1时(节点在单对齿啮合区):.

GB 6418-86

(0.7 ( er + e) - 0.22 E.+ 0.52 - 0.6 E,E, )当小轮齿项重合度E,1时(节点在双对齿啮合区):X

[0.18+0.7+0.82-0.52-0.3e,]

当大轮齿项重合度>1时(节点在双对齿啮合区):X,=

[0.18e +0.7c+0.82±-0.526,-0.3E,6](29)

上述公式是在假定教荷及温度啮合线呈线性分布等前提下建立的(如图1所示),这是一种近似处理。

息.9材料焊合系数X

材料焊合系数X是考虑设计齿轮与试验齿轮的材料及表面处理不同而引入的修正系数,它是一个相对的比值,由不同材料及表面处理的试验齿轮与标准试验齿轮进行对比试验得出。其值由表4查取。表4材料焊合系数X

材料及表面处理

奥氏体钢(不锈锅)

残余奥氏体含量高于正常值

·渗磁硬钢

表面氮化钢

表面磷化钢

表面镀

其它情况(如调质钢)

残余奥氏体含量正常(约20%左右)残余奥氏体含量低于正常值

3.10试验齿轮的本体温度 u和积分平均温升 ma m T试验齿轮的本体温度r和积分平均温升rla intT是根据齿轮试验的数据,用公式(4)和公式(6)计算得出的。

当油品的承载能力是按照SY2619一84《润滑剂承载能力测定法》的FZG(A/8.3/90)试验得出时,则mr和8tia int与载荷的关系曲线如图4所示。此时,和&na n的值可根据设计齿轮所选用润滑油的粘度V和FZG胶合载荷级由图4查取。*(r)

94.1135.3183.4

GB 641a—86

FZG试验的载荷级

图 4FZG(A /8.3 /90)试验齿轮的本体温度 mr和积分平均温升 8ml T润滑油的FZG胶合载荷级作为油品的性能指标,由油品的生产厂家提供。为便于计算机计算,图4中的曲线可近似用下述公式表示:Put = 0. 032 T. t-30 + 90

mI + = 0. 08 T++(

式中:Tir

FZG胶合荷级相应的试验齿轮小轮扭矩,N·m,见图4。一润滑油在40℃时的名义运动粘度,mm/s。(32)

计算依据或使用要求

依据尖峰载荷计算时

(如剪床,冲床)

依据名义载蓟计算时

(如工业汽轮机)

高可靠性要求

(如飞机、汽轮机)

GB 6413—86

附录A

主系数S

(参考件)

注:经逐级加载跑合时取小值,不经跑合者取大值备注

有实测载荷谐为依据精确确定K,时,可取为1.5

有实测载荷谱为依据精确确定K,时,可取为1.8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

1.1适用范围

中华人民共和国国家标准

渐开线圆柱齿轮

胶合承载能力计算方法

Calculation of scuffing load capacityfor involute cylindrical gearsUDC 621.833

GB 641a-B6

本标准适用于基本齿廉符合GB1356一78《渐开线圆柱齿轮基准齿形》的内外啮合之直齿、斜齿和人字齿钢制谢柱齿轮传动,

本标准适用于由齿面载荷和滑动速度引起的齿面高温导致润滑油膜破裂所造成的胶合损伤(热胶合)。本标准是各部门和各行业制订齿轮胶合承载能力计算方法标准和规范的基础。1.2 可靠性与安全系数

在设计齿轮时,不同的使用场合,对齿轮有着不同的可靠性要求,齿轮工作的可靠性要求是根据其重要程度、工作要求和维修难易等方面的因素综合考虑决定的。日前,可靠性理论已川始用于机械设计,并且表明只用安全系数并不反映可靠性水平。但足将各设计参数作为随机变量处理,尚缺乏必要的资料。因此本标准中还是将设计参数作为确定值处理,仍然用安全系数或温度作为判据,而在选取安全系数时,应考惠可靠性要求。当产品的可靠性要求高时(例如航空齿轮),安全系数应取大一些。反之,则可取小-些。此外,在选取安全系数时,还应该考虑计算的可靠性。当计算所用的原始参数和附加变量(如载荷情况,制造偏差、材料及其表面处理质量和性能、润滑条件等)愈可靠、则安全系数可取得小一些,反之则应取得大一些。

安全系数的确定应根据用户要求,或由设计制造部门与用户协商确定。1.3主要代号

本标准中主要参数的代号、意义及单位见表1。表!

标准中心距(非变位齿轮及高变位齿轮的中心距)名义中心距(角变齿轮中心距)齿觉

轮齿单位齿宽总刚度平均值(啮合刚度)-对轮齿的单位齿宽的最大刚度(单对齿刚度)齿项修缘量

有效修续暨

国家标准局1986-05-24发布

N/(mm-μm)

N/(mm.μm)

1987-04-01实施

Su min

分度圆直统

节圆径

项圆直径

基圆直径

弹性模量

综合弹性模量

GB 6413—86

续表1

端面内分度圆周上的名义切向力使用系数

胶合承载能力计算的齿间载伤分配系数胶合承载能力计算的齿向数荷分布系数螺旋线系数

沿齿部方向的齿面轮脚算术平均偏券胶合承载能力的计算安全系数

胶合承载能力的最小安全系数

齿数比

节画画周速度

两轮在喷合点处沿齿哪切线方向速度之积单位齿宽载荷

小轮齿顶E点的几何系数

项修缘系数

热闪系数

啮入冲击系数

润滑系数

材料焊合系数

重合度系数

端面分度圆压力角

端面喘合角

K.N0.m.s**-m*0.5mm

Srla int

Gs int

基本公式

基圆螺雄角

端面再合度

总重合度

小轮齿项重合度

人轮齿顶重合度

GB6418-86

续表1

润滑油在本体温度下的动力粘度啮合点瞬时温升

假定载荷全部作用在小轮齿顶E点时该点的瞬时温开沿啮合线的积分平均溢升

积分温度

胶合温度

本体温度

润滑油运动粘度

泊松比

平均库廉系数

啮合点处的综合曲率半论

作为判据的齿面温度原则上可以用任何适宜的方法来确定,然后与发生胶合时的试验结果或统计结果在同条件下确定出的齿面温度相比较来评定设计齿轮的胶合承载能力。本标准以齿面本体温度与加权后的各啮合点麟时温升的积分乎均值之和作为计算齿面温度(积分温度)

考虑到设计齿轮的材料及表面处理不同,本标准以修正后的试件齿面积分温度作为极限齿面温度(胶合温度)。

2.1计算准则

积分温度8in应满足:

或胶合承载能力的计算安全系数Se应满足:Bgnt

SaSamin

上述式中:Hint

积分温度,,见2,2条;

(2)

净s int

GB6413—86

胶合温度,℃,见2.3条;

胶合承载能力计算安全系数、见2.4条;胶合承载能力最小安全系数,选取原则见1.2条,无可用资料时,可参考附录A(参考件)。

2.2积分温度5in

积分温度8按下式计算确定。该式建立的前提(载荷与温度沿啮合线的分布状况)如图1所示。Wint = 8u + C, 8rla

式中.C,

F ela ine

(3)

加权数,是考患积分平均温升。…和本体温度品对胶合损伤的影响程度不向而引入的系数,由试验得出。通常可以近似取为:C,—1.5;一本体温度,,见2.2.1款;

积分平均温开,℃,见2.2.2款。裁荷

(a)载荷沿啮合线分作

(b)混度沿哗合线分布

图1载荷与温度沿啮合线分布示意图2.2.1本体温度8%

本体温度是指即将进入啮合时的齿面温度。齿线

泌合线

本体温度可用任何适宜的精确方法(如热网络法、精确测量等)来确定,用下述近似方法亦可保证必要的计算精度。

om-(ton+Chneinr) Xs

式中:fa-—工作油温,℃,

(4)

GB 641386

加权数,根据试验结果取其平均值为:C,=0.7积分平均温升,℃,见2.2.2款,润滑系数,是考虑润滑方式对传热的影响,由试验得出:油浴润滑时:X=1.0

喷油润滑时:Xs=1.2

2. 2.2积分平均温升 0mm ml

积分平均温升是指齿面各啮合点瞬时温升沿啮合线的积分平均值,即:ula hnt

式中:9。

啮合线长度,mm

在本方法中,积分平均温升m可按下述简化的公式计算确定:Jr m= fn e X.

Dem E- HuXu Xee

式中:

w.o. o.5

假定载荷全部作用在小轮齿项E点时该点的瞬时温升,(;X

重合度系数,见3.8条,

乎均摩擦系数,见3.3 条:

热闪系数,K·N-*75.s°s·m-.5mm,见3.4条小轮齿顶E点的几何系数,见3.5条;单位齿宽载荷,N/mm,见3.1条

节圆圆周速度,m/s;

一名义中心距,mm;

啮入冲击系数,见3.6条:

齿顶修缘系数,见3.7条。

2.8胶合温度sint

胶合温度stm是指齿面出现胶合失效时的极限积分温度。通常是根据试验结果得出的;试验证明,对一种“油-材料”组合,% 1nt 为常数。不随运转条件改变。胶合温度5.n按下式计算:

式中:

ds int = mr + C-Xw trla int T加权数,见公式(3)说明:

材料焊合系数,见3.9条!

Dt、 IT

试验齿轮的本体温度和积分平均温升,亡,见3.10条。2.4安全系数S.

(8)

胶合承载能力的计算安全系数S:是胶合温度与积分温度的比值,用以反映齿轮抗胶合能力的安全裕度。

3有关参数和系数

3.1单位齿宽载荷

单位齿宽载荷w,由下式计算:

fs int

GB 641386

Wt =- K, KerKeu Ke.

齿宽,mm

式中:b

Ft名义切向力,N,见GB3480--83《渐开线圆柱齿轮承载能力计算方法》第3.1条:.

使用系数,见GB3489—83第3.2条;胶合承载能力计算的齿向载荷分布系数,取K一Kee,见GB3180一83第3.4条:胶合承载能力计算的齿间载荷分配系数,取KB。KHα,见GB348一83第3.5条t螺旋线系数,见3.2条

3.2螺旋线系数Kg

螺旋线系数K是考患到当总重合度=,增大时发生胶合的趋向增大而引入的修正系数。其值由试验得出、可按根据试验数据所绘制的图2 查取。为便于计算机计算,图2中的曲线可近似用下述公式表示,2 时:

2 3.5时:

23.5时:

Ke= 1 +0.2 /(ey- 2)(5

图2真

螺旋线系数Kh

3.3平均廉擦系数 μm

可近似用节点处的摩擦系数。

平均摩擦系数。是指齿廓各啮合点处的摩擦系数的平均值。m- 0.12(

TmUpred

单位齿宽载荷,N/mm,见3.1条;式中; ut—

R。—沿齿廓方向的齿面轮廊算术平均偏差,μ,此处取两轮的平均值:Ra0.5(Ra,-Raz)

(14)

(15)

一润滑油在本体温度下的动力粘度,mPa,s、可近似取为工作油温下的动力粘度;*一两轮在啮合点处沿齿切线方向速度之和,m/s,在节点处取值为:如要精确计算,可采用送代方法进行计算,a

节圆圆周速度,И/sI

端面啮合角,(\):

GB B41386

D=2sina,

两齿廓在啮合点处的综合曲率半径,mn,在节点处取值为:Pred

一齿数比,=zz/z1,式(17)中的“→”号用于外啮合,“,”号用于内啮合;基圆螺旋角:(\)。

3.4热闪系数 Xm

热闪系数Xm是考虑材料特性(弹性模量E,泊松比、热接触系数Bm)和两轮在啮合点处沿齿哪切线方向速度 ul、a2之影响的系数。*Xu=

0.5 + D20. 5

Bmtp.5 - Buzu.2'-5

当大、小轮的弹性模量、泊松比,热接触系数相同时,公式(18)即可简化戒下式:Xh

式中,热接触系数B.为:

(1 -y*)o.t'Bu

By-f AyCp

对马氏体钢,导热系数入在41~52N/(K·s)范围之间,比热容C约为4.87×10°J/kg·K),密度p约为7.8×10kg/m,其热接触系数的平均值为Bu=13.6N/(mm·s0.5.K)

对于常用的钢制齿轮副,E=206000N/mm,V-0.3,Bm=13.6N/(mm*s*.5,K),其热闪系数可取为:

Xm= 50 K . N o.75 . sD.s -m -a.s .mm3.5小轮齿顶几何系数X起

几何系数X是考虑小轮齿项F点处的几何参数对赫兹应力和滑动速度影响的系数。VitreVIfr/u

Xar - 0.5 V±T

【(+F)(干

式中:上排符号用十外啮合,下排符号用于内啮合;齿数比t

小轮齿项E点的无量纲参数:

(dai7dn,)

小轮项国直径,mm:

★本方法中可近似按节点处理,此时公式(18)中的、,因为相等故可消去。(22)

小轮基直径,mm I

端面啮合角,(\)。

8.B啮入冲击系数Xo

GB 6413-86

啮入冲击系数X是考虑滑动速度较大的从动轮齿顶啮入冲击载荷之影响的系数,按表2取值。表2啮入冲击系数X

驱动方式bzxz.net

小轮驱动大轮

大轮驱动小轮

表中,E.

小轮齿项重合度;

大轮齿顶重合度;

3.齿顶修缘系数Xca

齿顶重合度

E,<1.5 t,

(/( da /db.)-i - tan ci)

-l da /dea)i -i - tan at

齿顶修缘系数Xca是用以考虑齿项修缘(或修根)对胶合的影响系数,由图3查取。Xe

单对齿啮合区上界点

140 120 10080

图3齿项修缘系数Xca

GB 6413—86

为便于计算机计算,图3中的曲线可近似用下式表示:Xca = 1 + 1. 55 × 10-2e' C.式中E

齿项重合度,取E,或E,中的较大者,E,及E,由公式(25)及(26)确定计算用齿项修缘量,μm,由表3查取。表 3计算用齿项能缘量Ca

驱动方式

小轮驱动大轮

大轮驱动小轮

表中:E.

Ca* Caz

式中:

齿项重合度活

6,>1.5 e2

e,≤1.5 E

F >1.5 e,

Car>Cett

Ca,Car

Ca> Cett

Car Car

Car > Cett

Cat Cer

Ca > Cet

小轮、大轮的齿项重合度,由公式(25)及(26)确定:Ca

(27)

小轮,大轮的实际齿项缘量(法向值),μⅡ,当相啮合的轮齿有修根时,应取够缘量与修根量之和

有效修缘量,M,指恰好能补偿轮齿弹性变形所需要的修缘量,可按下式估算:Cerr

名义切向力,N,见GB3480—83第3.1条;(28)

使用系数,见GB3480--83第3.2条:啮合刚度,N/

端面重合度。

3.8重合度系数X

重合度系数X,是将假定裁荷全部作用于小轮齿顶时的局部瞬时温升a折算成沿啮合线的积分平均温升na int 的系数。

X,按(29)式或(30)式、(31)式确定。当齿项重合度=,和,均小于1时(节点在单对齿啮合区):.

GB 6418-86

(0.7 ( er + e) - 0.22 E.+ 0.52 - 0.6 E,E, )当小轮齿项重合度E,1时(节点在双对齿啮合区):X

[0.18+0.7+0.82-0.52-0.3e,]

当大轮齿项重合度>1时(节点在双对齿啮合区):X,=

[0.18e +0.7c+0.82±-0.526,-0.3E,6](29)

上述公式是在假定教荷及温度啮合线呈线性分布等前提下建立的(如图1所示),这是一种近似处理。

息.9材料焊合系数X

材料焊合系数X是考虑设计齿轮与试验齿轮的材料及表面处理不同而引入的修正系数,它是一个相对的比值,由不同材料及表面处理的试验齿轮与标准试验齿轮进行对比试验得出。其值由表4查取。表4材料焊合系数X

材料及表面处理

奥氏体钢(不锈锅)

残余奥氏体含量高于正常值

·渗磁硬钢

表面氮化钢

表面磷化钢

表面镀

其它情况(如调质钢)

残余奥氏体含量正常(约20%左右)残余奥氏体含量低于正常值

3.10试验齿轮的本体温度 u和积分平均温升 ma m T试验齿轮的本体温度r和积分平均温升rla intT是根据齿轮试验的数据,用公式(4)和公式(6)计算得出的。

当油品的承载能力是按照SY2619一84《润滑剂承载能力测定法》的FZG(A/8.3/90)试验得出时,则mr和8tia int与载荷的关系曲线如图4所示。此时,和&na n的值可根据设计齿轮所选用润滑油的粘度V和FZG胶合载荷级由图4查取。*(r)

94.1135.3183.4

GB 641a—86

FZG试验的载荷级

图 4FZG(A /8.3 /90)试验齿轮的本体温度 mr和积分平均温升 8ml T润滑油的FZG胶合载荷级作为油品的性能指标,由油品的生产厂家提供。为便于计算机计算,图4中的曲线可近似用下述公式表示:Put = 0. 032 T. t-30 + 90

mI + = 0. 08 T++(

式中:Tir

FZG胶合荷级相应的试验齿轮小轮扭矩,N·m,见图4。一润滑油在40℃时的名义运动粘度,mm/s。(32)

计算依据或使用要求

依据尖峰载荷计算时

(如剪床,冲床)

依据名义载蓟计算时

(如工业汽轮机)

高可靠性要求

(如飞机、汽轮机)

GB 6413—86

附录A

主系数S

(参考件)

注:经逐级加载跑合时取小值,不经跑合者取大值备注

有实测载荷谐为依据精确确定K,时,可取为1.5

有实测载荷谱为依据精确确定K,时,可取为1.8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T12293-1990 水果、蔬菜制品 可滴定酸度的测定

- GB/T1413-2023 系列1集装箱 分类、尺寸和额定质量

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB50194-2014 建设工程施工现场供用电安全规范

- GB∕T40032-2021 电动汽车换电安全要求

- GB/T43880.3-2024 服务型制造 导则 第3部分:资源管理

- GB5864-1993 内河助航标志的主要外形尺寸

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2