- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9711.1-1997 石油天然气工业 输送钢管交货技术条件 第1部分:A级钢管

标准号:

GB/T 9711.1-1997

标准名称:

石油天然气工业 输送钢管交货技术条件 第1部分:A级钢管

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1997-11-03 -

实施日期:

1998-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.68 MB

标准ICS号:

流体系统和通用件>>管道部件和管道>>23.040.10 铁管和钢管冶金>>钢铁产品>>77.140.75特殊用管钢中标分类号:

石油>>石油勘探、开发、集输设备>>E98油、气集输设备

替代情况:

GB 9711-1988 SY 5297-1991采标情况:

ISO 3183-1-96

点击下载

标准简介:

GB/T9711第1部分以基本的质量和试验要求(A级)规定了石油天然气工业中用于输送可燃流体和非可燃流体(包括水)的非合金钢和合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。本标准包括带螺纹和特重重量级带螺纹钢管;无螺纹、特轻重量级无螺纹、普通重量级无螺纹、特重重量级(XS)无螺纹和特加重重量级(XXS)无螺纹钢管;以及承口和插口钢管。螺纹及螺纹量规的尺寸要求、测量方法规定、量规技术要求与检定、检验螺纹的仪器、方法在GB/T9253.4、GB/T9253.7和SY/T5994中给出,且适用于本标准所涉及的产品。本标准包括的钢级为L175,L210,L245,L290,L320,L360,L390,L415,L450,L485和L555以及介于表2所列的L290和较高钢级之间的中间钢级。表9A、表9B所示普通重量级无螺纹相特轻重量级无螺纹钢管,以及公称尺寸大于12(见表6)的带螺纹钢管,采用的尺寸标记为外径尺寸。对其它钢管,尺寸标记为钢管的公称尺寸。在本标准正文的各章节中,凡指明钢管尺寸界线(或尺寸范围)处,除注明为公称尺寸外,均指外径尺寸。这些外径尺寸界线和范围也适用于相应的公称尺寸(见7.6)。 GB/T 9711.1-1997 石油天然气工业 输送钢管交货技术条件 第1部分:A级钢管 GB/T9711.1-1997

部分标准内容:

本标准是根据国际标准ISO3183-1:1996《石油天然气工业一输送钢管交货技术条件一第1部分:A级钢管》制订的,在技术内容和编写规则上与该国际标准等效。根据ISO3183-1国际标准编写本标准时,将引用标准转化为我国适用的标准。由于国际标准是根据ANSI/APISpec5L《管线钢管》(第40版)制订的,1995年出版的ANSI/APISpec5L(第41版)相对前一版内容有少量修改,因此本标准采用了ANSI/APISpec5L(第41版)合理的修改内容。对于国际标准部分包含有计算公式等技术要求的图,本标准将这些计算公式按标准正文进行了处理。为了查阅方便,对数学公式按顺序加了编号。删去了与标准主题内容和适用范围无关,甚至与帮助理解标准也无关的语句。本标准与国际标准有差异的地方,基本上按GB/T1.11993的规定通过采用说明做了注释。另外,对国际标准中的错误,本标准做了改正。根据GB/T1.1一1993的规定,保留了国际标准的前言,同时增加了本标准的前言。GB/T9711在《石油天然气工业一输送钢管交货技术条件》总标题下,包括以下三部分:第1部分:A级钢管,第2部分:B级钢管,第3部分:C级钢管。本标准自实施之日起,同时代替GB9711—88和SY5297-—91。本标准的附录 A、附录 B、附录 C、附录 D、附录 E、附录 F和附录 G都是标准的附录。本标准的附录H、附录和附录K 都是提示的附录。本标准由中国石油天然气总公司提出。本标准由石油管材专业标准化委员会归口。本标准起草单位:宝鸡石油钢管厂。本标准主要起草人:吴万忠、孙悌民。723

GB/T 9711.1—1997

ISO前言

ISO(国际标准化组织)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。制定国际标准的工作通常由ISO的技术委员会完成,各成员团体若对某技术委员会已确立的标准项目感兴趣,均有权参加该委员会的工作。与ISO保持联系的各国际组织(官方的或非官方的)也可参加有关工作。在电工技术标准化方面ISO与国际电工委员会(IEC)保持密切合作关系。由技术委员会正式通过的国际标准草案须提交各成员团体表决,国际标准需取得至少75%参加表决的成员团体的同意才能正式通过。ISO3183-1是由ISO/TC67国际标准化组织石油天然气工业材料、设备和海洋结构技术委员会,SC1输送钢管分委员会根据美国国家标准ANSI/APISpec5L[1],按照ISO导则制定的,并尽量与ISO3183第2部分保持一致。

本版本对ISO3183:1980作了技术性修改,取代ISO3183:1980。在《石油天然气工业一输送钢管交货技术条件》这-总标题下,ISO3183包括下列几个部分:第1部分:A级钢管

第2部分:B级钢管

第3部分:C级钢管

附录A至附录G是本标准的附录。附录H至附录K是提示的附录。

GB/T9711.1—1997

ISO引言

在起草本国际标准时,起草委员会一致同意尽量避免对适合于某一特定用途的输送钢管规定质量要求。但是,委员会认为有几项主要的质量要求是通用的,决定通过区分下列质量要求之间的差别,把这些内容反映在标准中。

首先,委员会认为有必要确定类似于ANSI/APISpec 5L[1]的基本的质量要求。这部分内容被称为A级要求,在ISO3183第1部分中考虑。ANSI/APISpec5L和ISO3183之间的主要区别见附录J。第二,许多用户提出了不同于基本标准的要求或在基本标准上增加了附加要求。例如,这种方法在长输管线中是较常用的。这些从总体上增加的要求,编入B级要求,在ISO3183第2部分中考虑。第三,还有某些特殊用途,在此又增加了一些非常严格的质量和试验要求。这些内容反映在C级要求中,在ISO3183第3部分中考虑。要求等级的选择取决于许多因素:输送流体的特性、服役条件、设计守则和法规要求都应考虑。因而,本国际标准对不同要求等级的使用没有详细规定。对预定用途选择适当的要求等级,最主要是用户的责任。

1范围

中华人民共和国国家标准

石油天然气工业

输送钢管交货技术条件

第1部分:A级钢管

Petroleum and natural gas industries--Steel pipefor pipelines-Technical delivery conditions-Part 1: Pipes of requirement class AGB/T 9711. 1 - 1997

eqyIs03183-1:1996

代替GB9711—88

SY 5297—91

GB/T9711第1部分以基本的质量和试验要求(A级)规定了石油天然气工业中用于输送可燃流体和非可燃流体(包括水)的非合金钢和合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。本标准包括带螺纹和特重重量级带螺纹钢管,无螺纹、特轻重量级无螺纹、普通重量级无螺纹、特重重量级(XS)无螺纹和特加重重量级(XXS)无螺纹钢管;以及承口和插口钢管。螺纹及螺纹量规的尺寸要求、测量方法规定、量规技术要求与检定,检验螺纹的仪器,方法在GB/T9253.4、GB/T9253.7和SY/T5994中给出,且适用于本标准所涉及的产品。本标准包括的钢级为L175,L210,L245,L290,L320,L360,L390,L415,L450,L485和L555以及介于表2所列的L290和较高钢级之间的中间钢级。表9A、表9B所示普通重量级无螺纹和特轻重量级无螺纹钢管,以及公称尺寸大于12(见表6)的带螺纹钢管,采用的尺寸标记为外径尺寸。对其它钢管,尺寸标记为钢管的公称尺寸。在本标准正文的各章节中,凡指明钢管尺寸界线(或尺寸范围)处,除注明为公称尺寸外,均指外径尺寸。这些外径尺寸界线和范围也适用于相应的公称尺寸(见7.6)。注1:请注意3.2.2.1中无缝钢管的定义。2引用标准15

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T223--81~91钢铁及合金化学分析方法GB/T228—87金属拉伸试验方法(neqISO6892:1984)GB/T229—1994金属夏比缺口冲击试验方法(eqvISO148:1993)GB/T244--82金属管弯曲试验方法GB/T246-82金属管压扁试验方法GB/T4336—84碳素钢和中低合金钢的光电发射光谱分析方法采用说明:

1)引用标准转化为我国适用的标准。国家技术监督局1997-11-03批准726

1998-04-01实施

GB/T 9711. 1— 1997

GB/T 5618—85

线型象质计(neq1SO1027:1983)GB/T6397--86金属拉伸试验试样GB/T8170--87数值修约规则

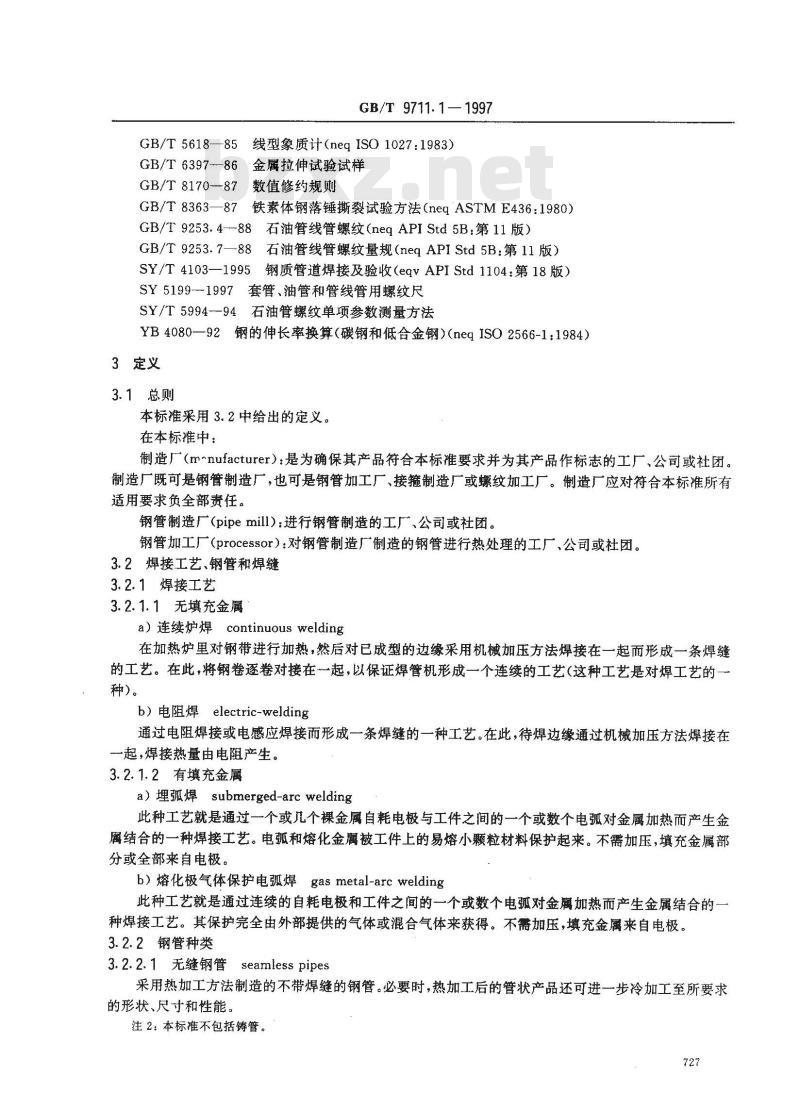

GB/T8363—87铁素体钢落锤撕裂试验方法(neqASTME436:1980)GB/T9253.4--88石油管线管螺纹(neqAPIStd5B:第11版)GB/T9253.7—88石油管线管螺纹量规(neqAPIStd5B:第11版)SY/T4103—1995钢质管道焊接及验收(eqvAPIStd1104:第18版)SY5199-1997套管、油管和管线管用螺纹尺SY/T5994-94石油管螺纹单项参数测量方法YB4080—92钢的伸长率换算(碳钢和低合金钢)(neqISO2566-1:1984)3定义

3.1总则

本标准采用3.2中给出的定义。

在本标准中:

制造厂(m\nufacturer):是为确保其产品符合本标准要求并为其产品作标志的工厂、公司或社团。制造厂既可是钢管制造厂,也可是钢管加工厂、接箍制造厂或螺纹加工厂。制造厂应对符合本标准所有适用要求负全部责任。

钢管制造厂(pipe mill):进行钢管制造的工厂、公司或社团。钢管加工厂(processor):对钢管制造厂制造的钢管进行热处理的工厂、公司或社团。3.2焊接工艺、钢管和焊缝

3.2.1焊接工艺

3.2.1.1无填充金属

a)连续炉焊continuous welding在加热炉里对钢带进行加热,然后对已成型的边缘采用机械加压方法焊接在一起而形成一条焊缝的工艺。在此,将钢卷逐卷对接在一起,以保证焊管机形成一个连续的工艺(这种工艺是对焊工艺的一种)。

b)电阻焊electric-welding

通过电阻焊接或电感应焊接而形成一条焊缝的一种工艺。在此,待焊边缘通过机械加压方法焊接在一起,焊接热量由电阻产生。

3.2.1.2有填充金属

a)埋弧焊submerged-arc welding此种工艺就是通过一个或几个裸金属自耗电极与工件之间的一个或数个电弧对金属加热而产生金结合的一种焊接工艺。电孤和熔化金属被工件上的易熔小颗粒材料保护起来。不需加压,填充金属部分或全部来自电极。

b)熔化极气体保护电弧焊gas metal-arcwelding此种工艺就是通过连续的自耗电极和工件之间的一个或数个电孤对金加热而产生金属结合的一种焊接工艺。其保护完全由外部提供的气体或混合气体来获得。不需加压,填充金属来自电极。3.2.2钢管种类

3.2.2.1无缝钢管seamless pipes采用热加工方法制造的不带焊缝的钢管。必要时,热加工后的管状产品还可进一步冷加工至所要求的形状、尺寸和性能。

注2:本标准不包括铸管。

GB/T 9711. 1 --- 1997

3.2.2.2连续炉焊钢管continuouswelded pipe连续炉焊钢管就是由3.2.1.1a)定义的连续炉焊工艺生产的,带有一条直焊缝的钢管(这是连续对焊钢管的一一种)。

3.2.2.3电阻焊钢管electric-welded pipe电阻焊钢管定义为由3.2.1.1(b)定义的电阻焊工艺生产的,带有一条直焊缝的钢管。3.2.2.4直缝埋弧焊钢管longitudinal seam submerged-arcwelded pipe直缝埋弧焊钢管定义为由3.2.1.2(a)定义的埋弧焊工艺生产的,带有一条直焊缝的钢管(这种钢管也称为埋弧焊钢管)。

3.2.2.5熔化极气体保护电弧焊钢管gas metal-arc welded pipe熔化极气体保护电弧焊钢管定义为3.2.1.2(b)定义的连续熔化极气体保护电弧焊工艺生产的,带有一条直焊缝的钢管。

3.2.2.6熔化极气体保护电弧焊和埋弧焊复合焊钢管combination gas metal-arc and submerged-arc welded pipe

熔化极气体保护电弧焊和埋弧焊复合焊钢管就是由3.2.1.2(a)和3.2.1.2(b)定义的两种焊接工艺联合生产的,带有一条直焊缝的钢管。3.2.2.7双缝埋弧焊钢管double seam submerged-arc welded pipe双缝埋弧焊钢管就是由3.2.1.2(a)定义的自动埋弧焊工艺生产的,带有两条直焊缝的钢管。3.2.2.8双缝熔化极气体保护电弧焊钢管double seamgas metal-arc welded pipe双缝熔化极气体保护电弧焊钢管就是由3.2.1.2(b)定义的熔化极气体保护电弧焊工艺生产的带有两条直焊缝的钢管。

3.2.2.9双缝熔化极气体保护电孤焊和埋弧焊复合焊钢管double seamcombinationgasmetal-aroand submerged-arc welded pipe双缝熔化极气体保护电弧焊和埋孤焊复合焊钢管就是由3.2.1.2(a)和3.2.1.2(b)定义的两种焊接工艺联合生产的,带有两条直焊缝的钢管。3.2.2.10 螺旋缝埋弧焊钢管·helical seam submerged-arc welded pipe螺旋缝埋弧焊钢管定义为由3.2.1.2(a)定义的自动埋弧焊工艺生产,带有条螺旋焊缝的钢管(这种钢管也称为螺旋焊管)。3.2.3焊缝种类

3.2.3.1电阻焊焊缝electric-weld电阻焊焊缝是由3.2.1.1(b)定义的电阻焊工艺施焊而形成的一条直焊缝。3.2.3.2埋弧焊焊缝submerged-arcweld埋弧焊焊缝是由3.2.1.2(a)定义的埋弧焊工艺施焊而形成的一条直焊缝或螺旋焊缝。3.2.3.3熔化极气体保护电孤焊焊缝gasmetal-arcweld熔化极气体保护电弧焊焊缝就是全部或部分由3.2.1.2(b)定义的连续熔化极气体保护电弧焊工艺施焊而形成的一条直焊缝。

3.2.3.4钢带对头焊焊缝skelpendweld钢带对头焊焊缝就是螺旋缝钢上钢板或钢带头尾相接的焊缝。3.2.3.5对接焊焊缝jointerweld对接焊焊缝就是把两截钢管连接在一起而形成的环形焊缝。3.2.3.6定位焊焊缝tackweld

定位焊焊缝就是在最终施焊前,用于固定对接边缘的焊缝。3.2.4缺欠和缺陷

3.2.4.1缺欠imperfection

GB/T 9711. 1— 1997

是用本标准提出的各种检验方法检查出的产品上的不连续处或不规则处。3.2.4.2缺陷defect

是产品上为本标准拒收的足够大的缺欠。4钢级的命名

本标准规定的钢级以规定总伸长应力命名,见表2。注3:附录H(提示的附录)为本标准规定的钢级与ANSI/API Spec 5L[1}规定的钢级对比表。5购方订货须知

在订购按本标准制造的输送钢管时,购方宜在订货合同上规定下列内容:标准

钢级和类别

钢管种类…

公称尺寸:

带螺纹钢管

特重重量级带螺纹钢管

无螺纹钢管

特重重量级无螺纹钢管

特加重重量级无螺纹钢管

外径:

普通重量级无螺纹钢管

特轻重量级无螺纹钢管

每米重量或壁厚

通常长度·

交货日期和装运说明

购方还宜在订货合同上注明下列由其选定的规定要求:合格证书

化学成分分析报告·

对接钢管的验收及最大允许长度带螺纹钢管的对接

特重重量级钢管的带螺纹端·

外径不小于60.3mm无螺纹钢管的另选坡口特殊接箍的管端

机紧装配·

营e营

分层的特殊无损检验

缺陷修补程序

不涂层钢管和特殊涂层钢管

对接钢管焊接方法

购方检查

GB/T 9711. 1

表2和表3

表9A,表9B

·表9A,表9B

7.6.1,7.6.3

.7.6.9.1

+* 7.6.9.3

G6,G7,G8

附录A(标准的附录)

附录F(标准的附录)

GB/T 9711. 1— 1997

请注意下列各项须经购方和制造厂协商:钢带对头焊焊缝

化学成分

中间钢级

压扁试验试样方向

中间直径

中间壁厚

补充要求

电阻焊焊缝的无损检验

无缝钢管的无损检验

补充静水压试验·

静水压试验压力

适合车载的长度

非标准长度和长度公差

焊接接箍·

螺纹保护器

电阻焊钢管焊缝的修补

标志要求免费标准bzxz.net

上述内容最好以下例的方式给出。心心心心心中中中

1,7.2. 1,7. 3. 2,表 B1

8. 5. 2. 2,图 3

..7.6.2

附录 D(标准的附录)

8.9,SR7(见附录D)

…·8.9,SR2(见附录D)

7. 6. 8. 6,表 11

8.10.11.3.4,G5.2

9.2,9.3,9.7

例如:订购1500m外径为457mm,壁厚为10.3mm,通常长度为12m(见表11)的L290级普通重量级无螺纹钢管,并提供合格证书。订货合同中应注明的标记为:

1500m钢管GB/T9711.1—L290-—457×10.3×12—带合格证书。6制造

6.1钢管制造

按本标准制造的钢管应符合表1的规定。表1制造工艺

钢管种类

无缝钢管

连续炉焊钢管

电阻焊钢管

直缝埋弧焊钢管

熔化极气体保护电弧焊钢管

熔化极气体保护电弧焊和埋弧焊复合焊钢管双缝埋弧焊钢管1)

双缝熔化极气体保护电弧焊钢管1)双缝熔化极气体保护电弧焊和埋弧焊复合焊钢管1)螺旋缝埋弧焊钢管\

1)双缝焊接钢管外径限于不小于914mm。2)螺旋缝埋弧焊钢管外径限于不小于114.3mm。730

L210~L555

GB/T 9711.1 --1997

6.1.1对钢级高于1.290的电阻焊钢管,焊缝和整个热影响区应作类似正火热处理(见注4),购方和制造厂另有协议时,可采用热处理或热处理与化学成分相结合的方式代替。做这种代替时,制造厂应采用互相认可的程序证实所选择方法的有效性,它可包括、但不必限于硬度试验、显微组织评价或力学性能试验。对钢级不高于L290的电阻焊钢管,焊缝应作相应热处理,或应对钢管适当处理,使之不残留未回火的马氏体组织。

注4:在电阻焊钢管生产中,钢管在空气中运动。而正火通常定义为在静止的空气中冷却,因而这里使用了“类似正火热处理”一词。

6.1.2对直缝埋弧焊钢管的内外焊缝应各不少于一道。6.1.3对熔化极气体保护电弧焊和埋弧焊复合焊钢管,熔化极气体保护电弧焊应连续且首先进行,然后进行自动埋孤焊,且埋弧焊内外焊缝各不少于一道。6.1.4对双缝埋弧焊钢管,两条焊缝的位置应相距约180°。对每一条焊缝,内外焊缝均不得少于一道。6.1.5对双缝熔化极气体保护电弧焊钢管,两条焊缝的位置应相距约180°。对每一条焊缝,内外焊缝均不得少于一道。

6.1.6对双缝熔化极气体保护电弧焊和埋弧焊复合焊钢管,两条焊缝的位置应相距约180°。对每一条焊缝,熔化极气体保护电弧焊应连续且首先进行,然后进行自动埋弧焊,且埋孤焊内外焊缝各不少于道。

6.1.7定位焊应采用手工或半自动埋弧焊;电阻焊;熔化极气体保护电弧焊;管状焊丝弧焊;或使用低氢型焊条电弧焊。在随后进行的焊接过程中,应采用机加工或重新熔化的方法将定位焊焊缝清除。6.1.8螺旋缝埋弧焊钢管的内外焊缝应各不少于一道。6.2冷扩径

符合本标准要求的钢管(连续炉焊钢管除外),除非订货合同另有规定,否则,由制造厂选择既可不扩径,也可冷扩径。在机械扩径过程中,应采取适当措施,防止焊缝与内扩径头相接触。6.3材料

用于制造螺旋缝埋弧焊钢管的钢板或钢带的宽度不得小于钢管外径的0.8倍,不得大于钢管外径的3倍。

6.4热处理

热处理应按照文件规定的程序进行。符合本标准要求的钢管,可为轧制状态、正火加回火状态、亚临界温度下消除应力状态或亚临界温度下时效硬化状态,不低于L290级的钢管也可为淬火加回火状态。(相应的标志要求见第9章)。

6.5钢带对头焊焊缝—螺旋焊管

成品螺旋焊管仅当钢带对头焊缝与螺旋焊缝的连接点与钢管端部的距离大于304.8mm时是允许的。经购方与制造厂协商,钢带对头焊缝允许位于管端,但钢带对头焊缝与相应管端的螺旋焊缝之间至少应有152.4mm的环向间隔。成品螺旋焊管上的钢带对头焊缝应做适当的焊前准备,且应采用自动埋弧焊、自动熔化极气体保护电弧焊或这些焊接工艺的复合焊焊接。6.6可追溯性

制造厂应制定并遵循保持熔炼批和/或批标识的控制程序,直至表明所有要求的熔炼批和/或批试验已进行且符合标准要求为止。7要求

7.1总则

取样、试样制备以及试验方法应符合本标准8.5.2和8.10的规定。未经购方同意,不得用不低于I.415级的钢管代替订购的不高于L360级的钢管。7.2化学成分

GB/T9711.1-1997

7.2.1除L555级钢管外,符合本标准的钢管,熔炼分析测定的化学成分应符合表2的规定,购方和制造厂另有协议时,含碳量可高于表2规定。中间钢级(高于L290级)的化学成分应符合购方和制造厂商定的化学成分要求,且化学成分要求应与表2规定的相应钢管类型的化学成分协调一致。不低于L290级的钢管,经购方与制造厂协商,可以添加除铌、钒、钛之外的其它元素,但是,由于添加规定之外的所需元素可能改变钢管的可焊性,因此,对特定尺寸和壁厚的钢管,应慎重确定添加的数量。注5:Ⅱ类钢为再增磷钢,较「类钢可能具有较好的螺纹加工性能,但弯曲可能稍微困难些。7.2.2产品分析的化学成分应符合表2规定要求,除表2中对L555级钢管产品分析的要求外,允许产品分析有下列偏差:

碳,%:

无缝钢管

所有不扩径和外径小于508mm的冷扩径钢管外径不小于508mm、钢级不低于L290级的冷扩径钢管焊接钢管

锰,%:

不高于L240的所有钢级

规定最小值者

不低于L290级的钢级

磷,%:

规定最小值者

硫,%:

表2熔炼分析化学成分要求

钢管种类

无缝钢管

不扩径或冷扩径

不扩径或冷扩径

不扩径或冷扩径

不扩径或冷扩径

不扩径

不扩径

冷扩径

不扩径或冷扩径

不扩径或冷扩径

焊接钢管

电阻焊或连续炉焊

电阻焊或连续炉焊

不扩径或冷扩径

不扩径或冷扩径

不扩径或冷扩径

不扩径

冷扩径

不扩径或冷扩径

不扩径或冷扩径

不扩径或冷扩径

不扩径或冷扩径

钢级和类别

L175,I类

L175,1类2)

L2453)

L2905)

L3205),L3605)

L2905),L3205),L3605)

L3905),6),L4155),6)

L450,L485,L555

L175,1类

L175,I类2)

L2453)

L2905)

L3205),L3605)

L3205),L3605)

L3905),6) ,L4155),6)

L4505),7)

L4856)

L5559)

(max)1)

(max)n)

1.808).9)

钢管种类

钢级和类别

GB/T 9711. 1 --- 1997

表2(完)

(max)\)

(max)1)

1)L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%。但对不超过L360的钢级,最大含锰量不应超过1.45%;对高于L360的钢级,最大含锰量不应超过1.60%。2)Ⅱ类钢为再增磷钢(见7.2.1有关弯曲和螺纹加工性能的说明)。3)经购方与制造厂双方协议,在锯、钒、钛三种元素中,可添加其中一种,也可添加它们的任一组合。4)对外径不小于508mm的冷扩径无缝钢管,最大含碳量应为0.28%。5)由制造广选择,在锯、钒、钛三种元素中,可添加其中一种,也可添加它们的任一组合。6)经购方与制造厂双方协议,可提供其它化学成分。7)对外径不小于406.4mm,壁厚不大于12.7.mm的L450级焊接钢管,化学成分可按表中规定,也可由购方与制造厂双方协议。对其它外径和壁厚的钢管,化学成分应由购方与制造厂双方协议。8)最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但最大含锰量不得超过2.00%。

9)对L555级所示范圈仅供产品分析,因而不需采用7.2.2的产品分析偏差。7.3力学性能

7.3.1验收标准

应按下列要求进行验收:

拉伸试验,8.10.2;

压扁试验,8.10.3;

弯曲试验,8.10.4;

导向弯曲试验,8.10.5;

焊接接头延性试验,8.10.6;

断裂韧性试验,8.10.7;

一静水压试验,8.10.9。

7.3.2拉伸性能要求

L175,L210,L245,L290,L320,L360,L390,L415,L450,L485和L555级钢的拉伸性能应符合表3的规定。介于表列L290和L550之间的其它中间钢级应符合购方与制造厂双方协议的拉伸性能要求,并应与表3的规定协调一致。对冷扩径钢管,管体规定总伸长应力与管体抗拉强度的比值不得超过0.93。规定总伸长应力应为试样标距长度上产生0.5%的总伸长时所需的拉应力,并用引伸计测定变形。

表3.拉伸性能要求

规定总伸长应力

抗拉强度

伸长率 A

Lo=5.65 Vs。

(min))

注:伸长率适用于从管体上截取的横向试样。当采用纵向试样试验时(见图4),伸长率值应比这些值高2个单位。

7.3.3断裂韧性要求

GB/T 9711. 1— 1997

对L555级所有直径的钢管,应满足下列断裂韧性要求。表4SR3(见附录D)应遵从的断裂韧性要求0℃时的最小冲击吸收功,J

所有熔炼批的平均值

从个熔炼批中取3个

试样的平均值

0℃时的最小剪切面积百分率,%所有熔炼批的平均值

从一个熔炼批中取3个

试样的平均值

表5根据夏比冲击试验和落锤撕裂试验选用SR3B(见附录D)和 SR4(见附录D)应遵从的断裂韧性要求0℃时的最小夏比冲击吸收功,J所有熔炼批的平均值

从个熔炼批中取3个

试样的平均值

0℃时的DWTT最小剪切面积百分率,%所有熔炼批的平均值

从一个熔炼批中取2个

试样的平均值

对低于L555的钢级,购方可按附录D(标准的附录)SR3或SR4或两者规定选择试验7.4金相检验

除全管体正火处理的钢管外,对高于L290级,按6.1.1的要求对整个热影响区热处理的钢管,应对焊缝横截面做金相检验。

7.5外观、缺欠和缺陷

7.5.1工艺质量、外观检验和缺陷的修补见附录G(标准的附录)。7.5.2无损检验的验收标准见8.10.11。7.6尺寸、重量和公差

7.6.1总则尺寸和重量:输送钢管应按合同规定以表6,表7,表8,表9A、表9B和7.6.2,7.6.3所示的外径、壁厚和重量交货或根据合同规定的其它尺寸和重量交货。无螺纹钢管重量M应采用式(1)计算:M - 0. 024 661 5(D --- T)T

式中:M—无螺纹钢管单位长度重量,kg/m,修约到最邻近的0.01kg/m;D一一外径,mm,对外径小于457mm的钢管,修约到最邻近的0.1mm;对外径不小于457mm的钢管,修约到最邻近的1mm;

T—钢管壁厚,mm,修约到最邻近的o.1mm;系数中采用的密度为7.85kg/dm2。7.6.2直径

钢管外径应在7.6.8.1规定的公差范围内(内径由外径和重量公差控制)。对外径介于表9所列尺寸之间的不低于L290级的钢管,经购方与制造厂双方协议,可在不小于508mm的范围内采用,这些钢管应符合本标准的所有要求,且应采用外径做标志。对带螺纹钢管,螺纹端的外径应使螺纹长度I4和该长度范围内的全顶螺纹数在GB/T9253.4标准规定的尺寸和公差范围内(内径由外径和重量公差控制)。

7.6.3壁厚

除焊接区不受正偏差限制外,任何一处的壁厚均应符合7.6.8.4规定的公差要求。经购方与制造厂双方协议,可采用介于表8、表9A和表9B所列壁厚之间中间壁厚的钢管。这些钢管应符合本标准的所有要求,且应按照第9章的规定做标志,采用确定的壁厚计算重量M。7.6.4重量

对无螺纹钢管,按8.10.10.3测量的重量应符合规定重量或计算重量,对带螺纹上接箍的钢管,应734

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T14362-1993 铝质舷梯翻梯装置

- GB/T12293-1990 水果、蔬菜制品 可滴定酸度的测定

- GB50752-2012 电子辐射工程技术规范

- GB/T15268-1994 桑蚕鲜茧

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T16284.2-1996 信息技术 文本通信 面向信报的文本交换系统 第2部分:总体结构

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB∕T40032-2021 电动汽车换电安全要求

- GB/T43880.3-2024 服务型制造 导则 第3部分:资源管理

- GB18030-2000 信息技术 信息交换用汉字编码字符集基本集的扩充

- 行业新闻

网站备案号:湘ICP备2025141790号-2