- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 11144-1989 润滑油极压性能测定法(梯姆肯试验机法)

标准号:

GB/T 11144-1989

标准名称:

润滑油极压性能测定法(梯姆肯试验机法)

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1989-03-31 -

实施日期:

1990-04-01 -

作废日期:

2008-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

198.84 KB

替代情况:

被GB/T 11144-2007代替采标情况:

≈ASTM D2782-82

部分标准内容:

中华人民共和国国家标准

润滑油极压性能测定法

(梯姆肯试验机法)

Lubrleatlng fluids-Measurement ofextreme pressure properties-Tiraken method主题内容与适用范围

GB 11144—89

本标准规定了使用梯姆肯润滑油试验机或者环块试验机测定润滑油极压性能的方法。极压性能用OK低表求。

本标准适用于区分润滑油的极压性能。2引用标准

GB1789航空洗涤汽漏

GB1922辫剂袖

3定义

3.1润剂池承载能力:润滑袖在给定系统规定状态下,能承受压力而不发生擦伤的最高负估能力。3.2卡咬:试件座擦面金属阅局部熔合。在卡咬发生时,通带在试环表面出现条纹、度擦磨损增加或者有异样的噪音和振动。

3.3擦伤:擦伤是卡咬的结果。当润滑有效而没有使试快擦伤时,磨痕是平滑的磨迹,当润滑失效油膜破裂,擦伤磨痕是粗糙的,最易认别的形态是宽磨痕有皱纹(图1)。最常遇到的形态是在较平滑的磨痕上,出现延仰到磨痕外的局部损伤(图2、图3)。试环上出现过多的粘着,迫常是试块磨痕擦伤的表现。

3.4磨损:试件由于机械或者化学作用,或者由于两者的综合作用,使试件表面金属发生损失。8.50K值:试件不发生擦伤或者卡咬(图4)的最大负荷。3.6擦伤值:使试件发生搬伤或咬的最小负荷。4方法概要

试样在37.8±2.8℃流到试验环1:,出试验机主轴带动试验环在静止的试块上转动。主轴转速为800±5r/min,试验时间为10min=15s。试环和试块之间承受压力,通过观察试块表也磨痕擦伤。可以得到不出现擦伤时的最大负荷OK值。5设备与材料

5.1 设备

5.1.1试验机

中国石油化工总公司1989-03—17批准19 90 - 04 - D1实施

阁1重擦伤

GB 11144B9

图2擦伤

图4OK激疫(擦)

图3擦伤

图5磨痕有大小头

图6试验权示总阁

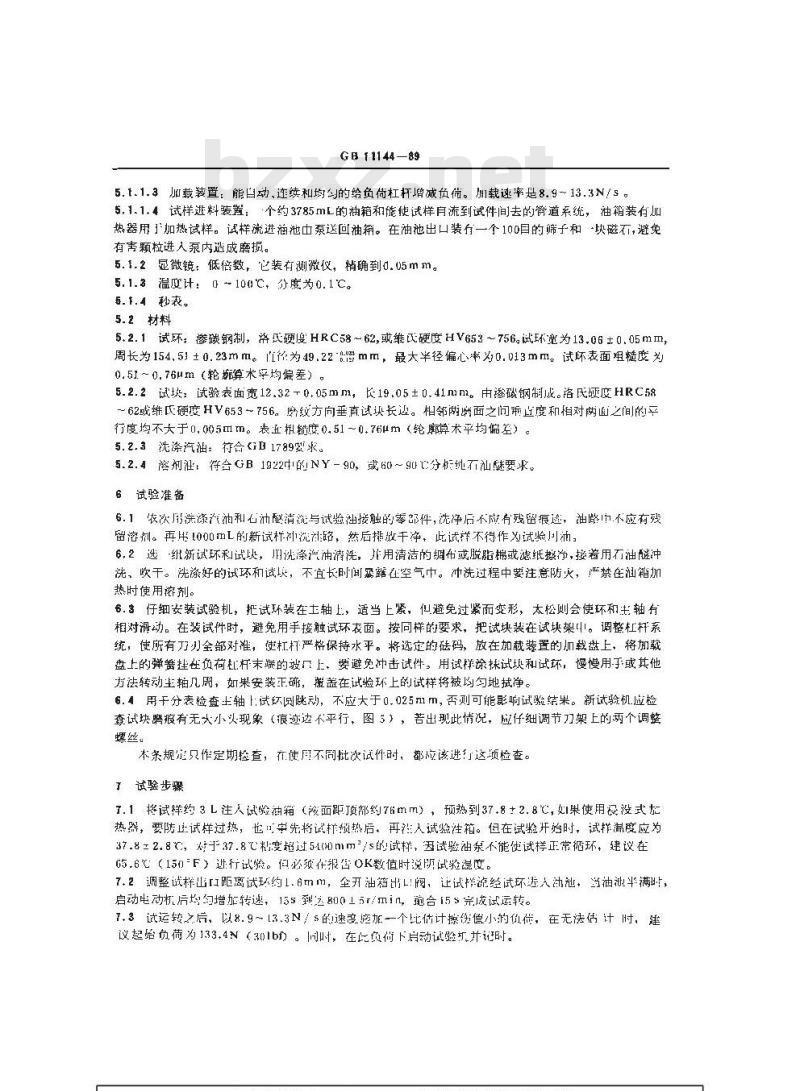

1—块,2一试环:3-试缺架:4一总信杆杆:5一水平器;6—定值销:7—游。磷擦,—跌码个钢制试环在纲制试块上出试验输带动旋转,试环安装在水平主轴上,试决安装在试块架中。主轴用滚动轴承支撑,山电动机驱动、转遵为8U=5r/min(州尔意图6)。5.1.1.1试验机工轴:试验机主轴圆跳动不应大于0.013mm。兰试环装在能1.时,通跳动大于0.025mm,试验结秉将受约影响。5.1.1.2杠杆系统:出两组红汗组成,负荷杜利腾擦打杆。在低尚卡:析1标行负荷机好常数。GB f1144—89

5.1.1.3加载装置:能自动、连续和均匀的给负荷杠杆增减负荷。加载速率是8.9~13.3N/s。51.1.4试样进料装置:个约3785mL的油箱和能使试样自流到试件间去的管道系统,油稍装有加热器用}加热试样。试样流进油池由泵送回油箱。在油池出口装有一个100目的筛子和-块磁不,避免有害颗粒进入泵内造成磨损。

5.1.2显微镜,低倍数,它装有测微仪,稍确到d.05mm。5.1.3温度计:(-100℃,分度为0.1℃。5.t.4秒表。

5.2材料

5.2.1试环:渗碳钢制,落硬度HRC58~62,或维氏硬度HV653~756试环宽为13.06±0.05mm,周长为154.51±0.23mm。为49.22\0mm,最大半径偏心率为0.013mm。试环表面组糙度为0.51~0.76um(轮娠算术孚均偏差),5.2.2试块:试验表面宽12.32-0.05mm,长19.05±0.41mm。由渗碳钢制成。落民砸度HRC5862或维低硬度HV653~756。断纹方向垂直试认长还。相邻两率面之问需度和对两面之间的平行度均不大于0.005mm。表五相度0,51~0.76m(轮廓算术平均偏差)。5.2.3洗涤汽油:符合I1789婴求。5.2.4落剂注:符合GB19224的NY-90,或60~90分析纯不汕醚要求。6试验准备

6.1依次用洗漆汽池和石冲醛清流与试验油接触的零部件,洗净后不应有残留痕逐,油降路中.不应有残留溶剂。再用1000mL的新试样冲注路,然后排放干净,此试样不得作X试验川油,6,2选纽新试环利试块,川洗涤汽油清洗,儿用清洁的绸布或脱脂棉或滤纸擦净,接着用石油醚冲洗,吹干。洗涤好的试环和试块,不宜长时闻暴露在空气巾。冲洗过程中要注意防火,严禁在汕箱加热时使用溶剂。

6.3仔细安装试验机,把试环装在土轴上,适当上紧,似避免过紧而变形,太松则会使环和主轴有相对滑动。在装试件时,避免用手接触试环表面。按同样的要求,把试块装在试块架中。调整杠杆系统,使所有乃刃全部对准,使杠杆严格保持水平。将选定的码,放在加载装置的血载盘上,将加载盘上的弹簧挂在负荷杠杆末端的坡被口上,要避免冲击试件。用试样涂抹试块和试环,慢慢用手或其他方法转动主轴几周,如果安装正确,戳盖在试验环上的试样将被均勾地拭净。6. 4用干分表检查土轴1:试环跳动,不应大于0.025 n1 m,否则可能影响试验结果。新试验机应检套试块磨痕有无大小头现象(痕迹边不平行,图3),若出现此情况,应仔细调节刀架上的两个调整螺丝。

本条规整只作定期捡查,在使用不同次试件时,都险该进行这频检查。了试验步骤

7.1将试样约3L注人试验袖箱(液而距顶部约76mm),预热到37.8+2.8℃,如果使用役没式加热器,要防止试样过热,也可串先将试样预热后,再注入试验注箱。但在试验开始时,试样温度应为37.8=2.8,对于37.8℃粘度超过54190mm\/s的试样,因试验油泵不能使试样正常循环,建议在5,6℃(150=F)进行试验。但必须在报咨0K数值时说所试验温度。7.2调整诚样山距离试环约1.6mm,全开油箱出L阅,让试样流经试环进人动池,当油池半满,启动动机后均均增加转遇,15s 到送80015r/min,跑合15 s完成试运转。7.试运转之后,以8.9~13.3N/s的速度施加一个比估计擦伤值小的微,在无法估计时,建议起始负荷为133.4N(301b)。同时,在比负荷下房动试验机并证时。..comGB11144—89

7.3.1如果在此期间有擦伤迹象(有异常轰动、噪音等),应立即停车,关掉出口阀,并卸掉负荷。因为深度襟伤产生高温,会使试块表面变色,改变整个试块表面特性,这一试块报废,不可再使用。7.9.2如果不发生橡伤现象,让试验机运转10min土159。然后转动加载装置旋钮卸掉负荷,问时停掉主轴电机。关闭出口阀。移开负荷杠杆,取出试块,在一倍的放人镜下观察试块表面。只要磨痕山现任何擦伤,则试群在此一负荷下失效。7.4如果不发生擦伤,翻转试块,换:新试环,增加44.5N(10tbf)负荷。重新试验(按7.2~7.5条)。按7.3.2重复试验,直至出现擦伤为止。然后再由搬份负荷降低22.2N(51b)。进行最后--次试验。

7.5如果在133.4N(30Abf)负荷下产生擦伤,减少26.7N(6Ibf)进行试验,直到不出现班襟伤,然后再增加13.3N(3Ibf)负荷,进行最后一次试验。7.6如果某一负荷级的磨痕对于确定并始擦伤有疑问,则在此相同负荷下,重复试验。如果第二次试验产生擦伤,则这一-负荷为擦伤负荷。如果第二次试验不产生擦伤,则此负荷为不擦伤负荷。如果第二次试验仍产生疑问,不要简单地对这·负荷级作出评价。可在高--级负荷下进行试验,借助高级负荷试验结果确定有疑问一级负荷的结果。如果商级负何下是擦伤,则源先有疑问·级负荷也应判断为擦伤。

6精密度

按下述规定判断OK值结果的可靠性(95%信水平)8.1重复性:同一-操作者在同一台试验设备,在连续时间内,测定向个试样,重复测定两个结呆之荒不大于两级。

8.2再现性,两个实验室对同一个试样测定结果之差不得大了四级。注:133.4N(301bF)负荷以上,22.2N(5.1bf)负荷为一级:133.4N(30br)负荷以下,13.3N(3Fb0)负荷为·级。

9计算和报告

9.1报告0K值和擦伤值。133.4N(30Fbf)以上,应是22.2N(5rbf)倍数。133.4N(30Fbf)以下,应是13,3N(31br)的倍数。9.2测量0K值负荷下的嘧痕宽度,用显微镜测量,测准到0.05mm。如果磨痕不规则,应采用割补法测定磨痕的平均宽度。

9.3接触压力C(N/mm)的计算:C=

式中:L——10,负荷杠托力臂比-OK负荷,N

G负荷杠杆常数,N:

磨痕宽,mm:

z.—腐痕长(z=12.7mm),mm。

L(X + G)

附加说明:

本标准出中国有油化工总公司提。GB71144—89bZxz.net

本标准由石泄化工科学研究院技术归口。本标雅出兰州炼油化工总厂负贡起草。本标准王要起萨人胡在勤、李建保。本标准参照采用ASTM D 2782—77(82))《润滑油极压性能测定(Timken试验法)》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

润滑油极压性能测定法

(梯姆肯试验机法)

Lubrleatlng fluids-Measurement ofextreme pressure properties-Tiraken method主题内容与适用范围

GB 11144—89

本标准规定了使用梯姆肯润滑油试验机或者环块试验机测定润滑油极压性能的方法。极压性能用OK低表求。

本标准适用于区分润滑油的极压性能。2引用标准

GB1789航空洗涤汽漏

GB1922辫剂袖

3定义

3.1润剂池承载能力:润滑袖在给定系统规定状态下,能承受压力而不发生擦伤的最高负估能力。3.2卡咬:试件座擦面金属阅局部熔合。在卡咬发生时,通带在试环表面出现条纹、度擦磨损增加或者有异样的噪音和振动。

3.3擦伤:擦伤是卡咬的结果。当润滑有效而没有使试快擦伤时,磨痕是平滑的磨迹,当润滑失效油膜破裂,擦伤磨痕是粗糙的,最易认别的形态是宽磨痕有皱纹(图1)。最常遇到的形态是在较平滑的磨痕上,出现延仰到磨痕外的局部损伤(图2、图3)。试环上出现过多的粘着,迫常是试块磨痕擦伤的表现。

3.4磨损:试件由于机械或者化学作用,或者由于两者的综合作用,使试件表面金属发生损失。8.50K值:试件不发生擦伤或者卡咬(图4)的最大负荷。3.6擦伤值:使试件发生搬伤或咬的最小负荷。4方法概要

试样在37.8±2.8℃流到试验环1:,出试验机主轴带动试验环在静止的试块上转动。主轴转速为800±5r/min,试验时间为10min=15s。试环和试块之间承受压力,通过观察试块表也磨痕擦伤。可以得到不出现擦伤时的最大负荷OK值。5设备与材料

5.1 设备

5.1.1试验机

中国石油化工总公司1989-03—17批准19 90 - 04 - D1实施

阁1重擦伤

GB 11144B9

图2擦伤

图4OK激疫(擦)

图3擦伤

图5磨痕有大小头

图6试验权示总阁

1—块,2一试环:3-试缺架:4一总信杆杆:5一水平器;6—定值销:7—游。磷擦,—跌码个钢制试环在纲制试块上出试验输带动旋转,试环安装在水平主轴上,试决安装在试块架中。主轴用滚动轴承支撑,山电动机驱动、转遵为8U=5r/min(州尔意图6)。5.1.1.1试验机工轴:试验机主轴圆跳动不应大于0.013mm。兰试环装在能1.时,通跳动大于0.025mm,试验结秉将受约影响。5.1.1.2杠杆系统:出两组红汗组成,负荷杜利腾擦打杆。在低尚卡:析1标行负荷机好常数。GB f1144—89

5.1.1.3加载装置:能自动、连续和均匀的给负荷杠杆增减负荷。加载速率是8.9~13.3N/s。51.1.4试样进料装置:个约3785mL的油箱和能使试样自流到试件间去的管道系统,油稍装有加热器用}加热试样。试样流进油池由泵送回油箱。在油池出口装有一个100目的筛子和-块磁不,避免有害颗粒进入泵内造成磨损。

5.1.2显微镜,低倍数,它装有测微仪,稍确到d.05mm。5.1.3温度计:(-100℃,分度为0.1℃。5.t.4秒表。

5.2材料

5.2.1试环:渗碳钢制,落硬度HRC58~62,或维氏硬度HV653~756试环宽为13.06±0.05mm,周长为154.51±0.23mm。为49.22\0mm,最大半径偏心率为0.013mm。试环表面组糙度为0.51~0.76um(轮娠算术孚均偏差),5.2.2试块:试验表面宽12.32-0.05mm,长19.05±0.41mm。由渗碳钢制成。落民砸度HRC5862或维低硬度HV653~756。断纹方向垂直试认长还。相邻两率面之问需度和对两面之间的平行度均不大于0.005mm。表五相度0,51~0.76m(轮廓算术平均偏差)。5.2.3洗涤汽油:符合I1789婴求。5.2.4落剂注:符合GB19224的NY-90,或60~90分析纯不汕醚要求。6试验准备

6.1依次用洗漆汽池和石冲醛清流与试验油接触的零部件,洗净后不应有残留痕逐,油降路中.不应有残留溶剂。再用1000mL的新试样冲注路,然后排放干净,此试样不得作X试验川油,6,2选纽新试环利试块,川洗涤汽油清洗,儿用清洁的绸布或脱脂棉或滤纸擦净,接着用石油醚冲洗,吹干。洗涤好的试环和试块,不宜长时闻暴露在空气巾。冲洗过程中要注意防火,严禁在汕箱加热时使用溶剂。

6.3仔细安装试验机,把试环装在土轴上,适当上紧,似避免过紧而变形,太松则会使环和主轴有相对滑动。在装试件时,避免用手接触试环表面。按同样的要求,把试块装在试块架中。调整杠杆系统,使所有乃刃全部对准,使杠杆严格保持水平。将选定的码,放在加载装置的血载盘上,将加载盘上的弹簧挂在负荷杠杆末端的坡被口上,要避免冲击试件。用试样涂抹试块和试环,慢慢用手或其他方法转动主轴几周,如果安装正确,戳盖在试验环上的试样将被均勾地拭净。6. 4用干分表检查土轴1:试环跳动,不应大于0.025 n1 m,否则可能影响试验结果。新试验机应检套试块磨痕有无大小头现象(痕迹边不平行,图3),若出现此情况,应仔细调节刀架上的两个调整螺丝。

本条规整只作定期捡查,在使用不同次试件时,都险该进行这频检查。了试验步骤

7.1将试样约3L注人试验袖箱(液而距顶部约76mm),预热到37.8+2.8℃,如果使用役没式加热器,要防止试样过热,也可串先将试样预热后,再注入试验注箱。但在试验开始时,试样温度应为37.8=2.8,对于37.8℃粘度超过54190mm\/s的试样,因试验油泵不能使试样正常循环,建议在5,6℃(150=F)进行试验。但必须在报咨0K数值时说所试验温度。7.2调整诚样山距离试环约1.6mm,全开油箱出L阅,让试样流经试环进人动池,当油池半满,启动动机后均均增加转遇,15s 到送80015r/min,跑合15 s完成试运转。7.试运转之后,以8.9~13.3N/s的速度施加一个比估计擦伤值小的微,在无法估计时,建议起始负荷为133.4N(301b)。同时,在比负荷下房动试验机并证时。..comGB11144—89

7.3.1如果在此期间有擦伤迹象(有异常轰动、噪音等),应立即停车,关掉出口阀,并卸掉负荷。因为深度襟伤产生高温,会使试块表面变色,改变整个试块表面特性,这一试块报废,不可再使用。7.9.2如果不发生橡伤现象,让试验机运转10min土159。然后转动加载装置旋钮卸掉负荷,问时停掉主轴电机。关闭出口阀。移开负荷杠杆,取出试块,在一倍的放人镜下观察试块表面。只要磨痕山现任何擦伤,则试群在此一负荷下失效。7.4如果不发生擦伤,翻转试块,换:新试环,增加44.5N(10tbf)负荷。重新试验(按7.2~7.5条)。按7.3.2重复试验,直至出现擦伤为止。然后再由搬份负荷降低22.2N(51b)。进行最后--次试验。

7.5如果在133.4N(30Abf)负荷下产生擦伤,减少26.7N(6Ibf)进行试验,直到不出现班襟伤,然后再增加13.3N(3Ibf)负荷,进行最后一次试验。7.6如果某一负荷级的磨痕对于确定并始擦伤有疑问,则在此相同负荷下,重复试验。如果第二次试验产生擦伤,则这一-负荷为擦伤负荷。如果第二次试验不产生擦伤,则此负荷为不擦伤负荷。如果第二次试验仍产生疑问,不要简单地对这·负荷级作出评价。可在高--级负荷下进行试验,借助高级负荷试验结果确定有疑问一级负荷的结果。如果商级负何下是擦伤,则源先有疑问·级负荷也应判断为擦伤。

6精密度

按下述规定判断OK值结果的可靠性(95%信水平)8.1重复性:同一-操作者在同一台试验设备,在连续时间内,测定向个试样,重复测定两个结呆之荒不大于两级。

8.2再现性,两个实验室对同一个试样测定结果之差不得大了四级。注:133.4N(301bF)负荷以上,22.2N(5.1bf)负荷为一级:133.4N(30br)负荷以下,13.3N(3Fb0)负荷为·级。

9计算和报告

9.1报告0K值和擦伤值。133.4N(30Fbf)以上,应是22.2N(5rbf)倍数。133.4N(30Fbf)以下,应是13,3N(31br)的倍数。9.2测量0K值负荷下的嘧痕宽度,用显微镜测量,测准到0.05mm。如果磨痕不规则,应采用割补法测定磨痕的平均宽度。

9.3接触压力C(N/mm)的计算:C=

式中:L——10,负荷杠托力臂比-OK负荷,N

G负荷杠杆常数,N:

磨痕宽,mm:

z.—腐痕长(z=12.7mm),mm。

L(X + G)

附加说明:

本标准出中国有油化工总公司提。GB71144—89bZxz.net

本标准由石泄化工科学研究院技术归口。本标雅出兰州炼油化工总厂负贡起草。本标准王要起萨人胡在勤、李建保。本标准参照采用ASTM D 2782—77(82))《润滑油极压性能测定(Timken试验法)》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T50772-2012 木结构工程施工规范

- GB50367-2013 混凝土结构加固设计规范

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- GB/T14463-2022 粘胶短纤维

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2