- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 8601-1988 铁路用辗钢整体车轮

标准号:

GB 8601-1988

标准名称:

铁路用辗钢整体车轮

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1988-01-07 -

实施日期:

1988-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.10 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准适用于标准轨距,轴重不大于23t的铁路客、货车辆及其他铁路车辆用辗钢整体车轮。 GB 8601-1988 铁路用辗钢整体车轮 GB8601-1988

部分标准内容:

中华人民共和国国家标准

铁路用辗钢整体车轮

Rolled solid wheels for rallway1 主期内容与适用范围

1.1主题内容

UDC 669. 14

*625.2.012

GB 860188

本标准规定了铁路用钢整体车轮的尺寸、外形、重量及允许偏差,技术要求,试验方法,检验规则和包装标志、质量证明书等。

1.2适用范围

本标准适用于标准轨距,轴重不大于23t的铁路客、货车辆及其他铁路车瓣用钢整体车轮。2引用标准

GB4159

GB6397

钢的化学分析用试样取样法及成品化学成分充许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

金属低温夏比冲击试验方法

金屑拉神试验试样

JB1834A型脉冲反射式超声波探伤仪技术条件3分类.代号

车轮按用遂分为客车、货车用两种。车轮按质量分为A.B两级。

4 尺寸,外形、重量及允许偏差

4.1尺寸及允许偏差

4. 1.1 尺

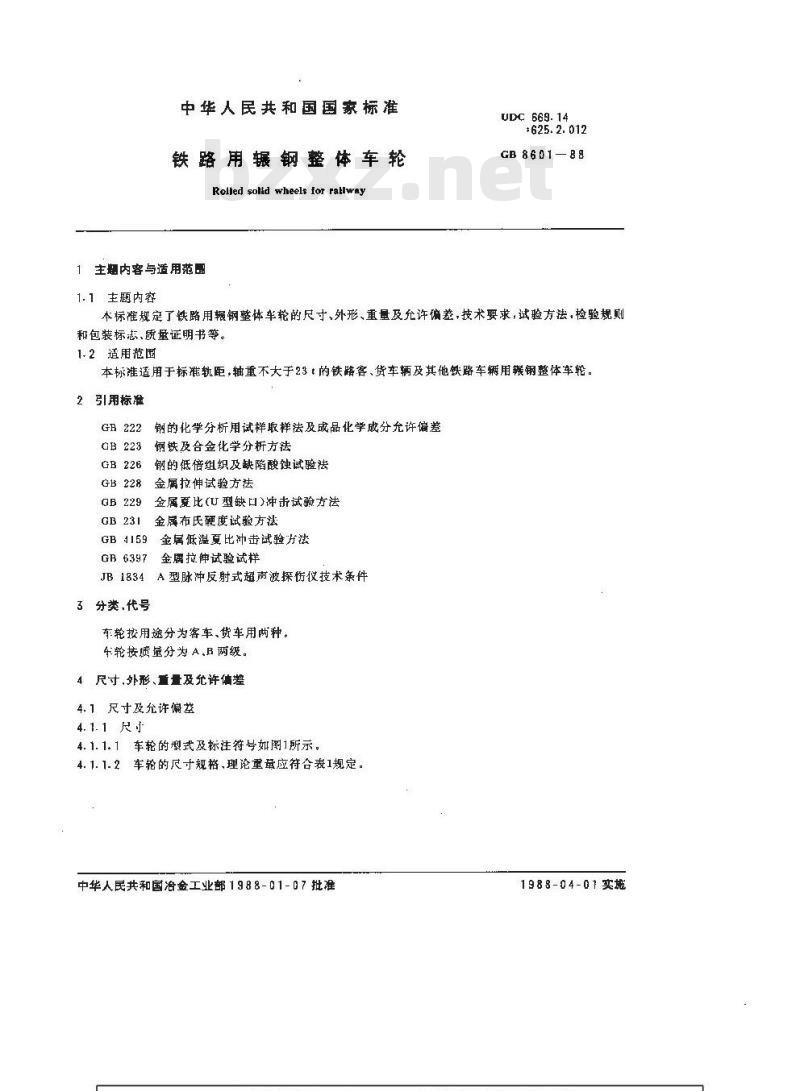

4. 1.1. 1车轮的型式及标注符号如图1所示。4.1.1.2车轮的尺寸规格,理论重最应符合表1规定。中华人民共和国治金工业部1988-01-07批准1988-04-01实施

轮辋内

侧内径

GEB8601—88

供新车用的车轮轮孔径可按如下规定:数长

梦辆解

840D:=173178mm(178mm时,毅壁厚242mm)915PD;d=173~[76mm(l76mm时,毂壁厚43mm)辐板厚度

R40处

4.1.1.3根据需方要求,经供需双方协,并在合同中注明,可按需方提供的图纸供应其他型式、尺寸的车轮。

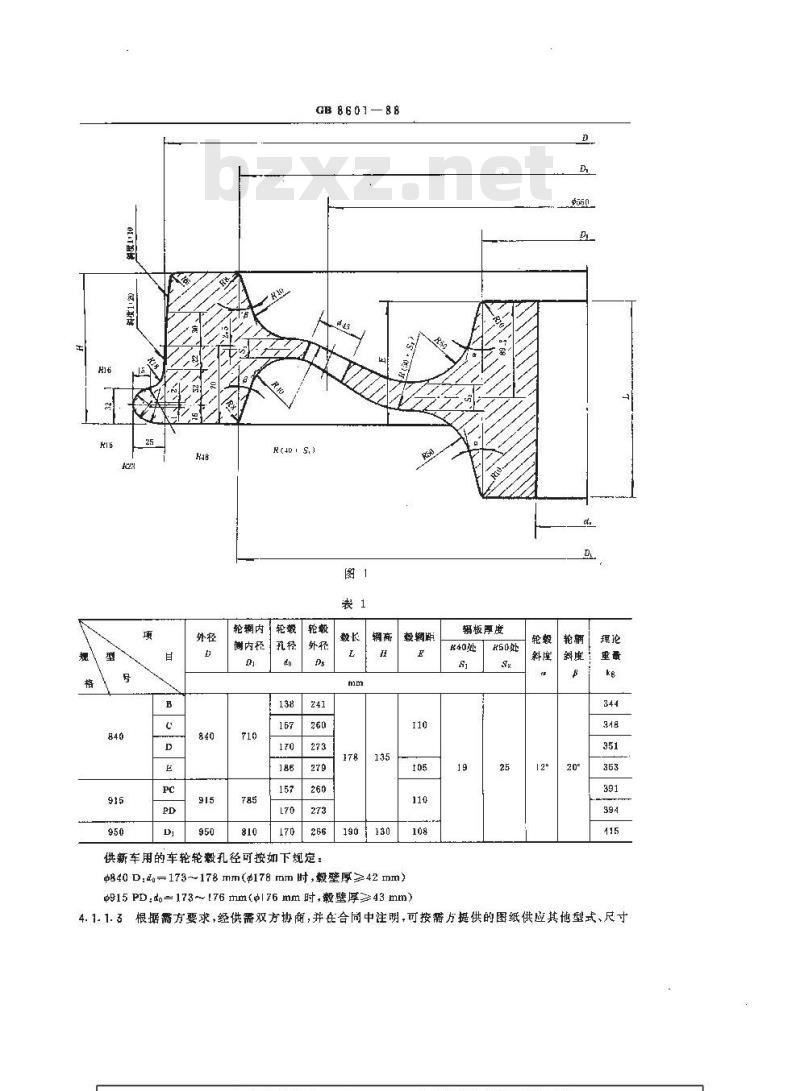

4.1.2尺寸允许偏差

车轮的尺寸允许偏差应符合表2规定。序号

4.2外形

车轮列径业

轮辆内侧内径 D1

轮辋内外侧内径差 D — D2

轮翘度H

辐板厚度,

同半径厚度差

轮敏外径 D3

轮設长度L

轮毅孔径 da

裁距E

轮瓣厚度差

教厚度

GB 8601-88

车轮的形位充许偏差应符合表3规定。表3

车轮椭圆理

轮辆内径不平度

内侧毅面平行度

路面.轮崴与样板闻隙

轮缘高≤1

其余≤0.5

粗加工轮毂孔瞻对车轮踏面基圆的偏心距不大于3mm。充许偏券

客车轮

0950+6

充许偏差

客车轮

4.2.2车轮辐板从制部分向轧制部分过渡地方的厚度差不得超过2mm。B

货车轮

货车轮

踏时:10处1.5

其余1

4.2.3车轮辐板的压制部分与轧制部分的过处允许存在高度不超过3mm的台阶。4.2.4B 级车轮的轮辆内外侧面与内径面连接的 R8和轮毂内外端面上 R10暂不作交货条件。4.2.5B级车轮的轮毂两端R10处允许存在摘部黑皮或缺肉,但须消尖锐棱角。4. 3 重量

车轮按理论重量交货。

5技术要求

5.1牌号及化学成分

GB 8601—88

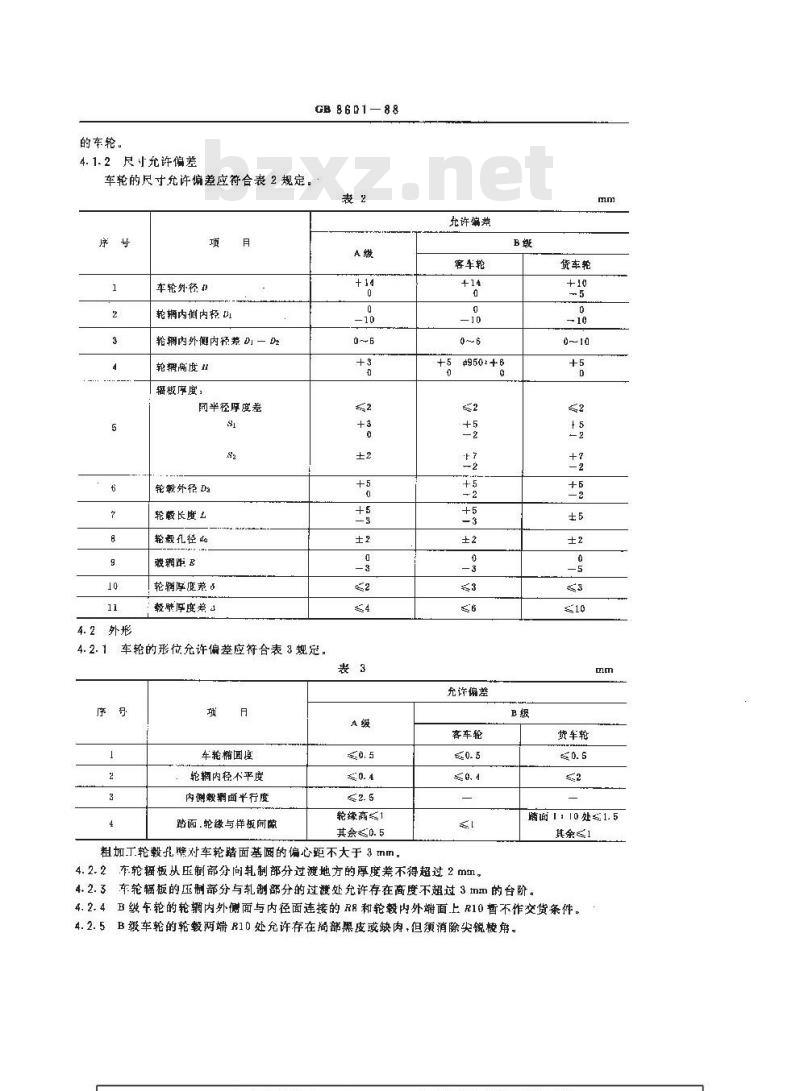

5.1.1钢的牌号及化学成分(熔炼分析>应符合表4规定。根据需方要求,亦可供应附录1所列牌号,表4

化学殿分,%

CL 45 MnSIY

0. 55~ 0. 650. 17~0. 370. 50 ~~0. 80V

0. 44-- 0. 520. 40~~ 0. 60

0. 80~~1.200. 08~~0.15

5. 1. 2 残余元素含量Cr,Ni,Cu 的含量各不于 0. 25%。A级

不火子

5. 1.3成品分析:车轮的化学成分与熔炼化学成分的允许偏差应符合 GB 222的规定。5.2治炼方法

车轮应采用平炉电炉或转炉治炼的镇静钢制造。5.3交货状态

车轮经率火、回火热处理及半糖加工后变货。亦可按供需效方协仪交货。5.4力学性能

5.4.1车轮的力学性能应符合表5的规楚。表与

拉伸试验

CL 45 MnSEV

抗拉强度?

(hgf/mm2)

880--1125

(90-115)

(93118)

880~1105

(90~113)

860--1090

(88--111)

注:①硬度,A缀车轮为三点平均值,B级车轮为点值,②冲击功为一个试样乎均,

断面收缩率中

常温冲击功 A

(α ku.kgf+m/cm*)

不小乎

5.4.2A级车轮应进行插板的拉力试验和一60冲击韧性试验,试验结果供参考。23

5. 4. 3A 级车轮应进行距踏面深30 mm 处的硬度均勾性试验,各试样硬度平均值之差不得大于 HB20。

5. 4. 4 A 级车轮应进行踏面深50 mm 的硬度试验试验结果供参考。5.5落锤试验

车轮经落锤试验后,不应有裂纹或断裂现象。A级车轮辐板揽度应不小于20mm,B级车轮应符合6.2条规定。

5. 6低倍组织

CE 8601—88

在酸授低倍试片上,不得有白点、缩孔残余、分层、裂纹、翻皮、异型偏析及异金具夹杂物。酸浸低倍继织中,般疏松、中心疏松和偏析、非金属夹杂物不得大于3级。5.7高倍维织

当轮辋的伸长率、断面收缩率、辐板常温冲击和落锤试验中,任一项复验结果不合格时,应进行非金属夹杂物检查。A级车轮的非金网夹杂物平均级别(不变形硅酸盐除外)应各不大于41级,其中条状氧化物应不大下1级,B级车轮的非金属央杂物检查结果供参考。5.8声被探伤

A级车轮和 B级客车轮应进行超声波探仿检弯。超声波探伤检瓷采用直径为3.2mm的人工平底孔,缺陷指示值应小于规定的当量缺陷值。R级货车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行超声波探伤。5.9磁粉探伤

A级车轮的辐板表面应进行磁粉探伤检查。B级车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行磁粉探伤。5.10退磁处理

A级车轮和B级客车轮应经退磁处理,其剩磁不得大于7X10-IT<特斯拉)。B级货车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行退磁处理。5.11 抛丸

A 级车轮和 L 级弃车轮,其辐板及其圆弧过渡处须进行抛丸处理。B级货车轮,根据需方要求,供需效方协商,并在合同巾注明,亦可进行抛丸处理。5.12表面质量

5.12.1车轮表面不得有结疤、折蛋、裂纹、压入物、压入氧化铁皮以及模具老化而造成的表面缺陷。为了消除缺陷,允许对整个车轮进行车削,除了轮毂和轮与辐板的过避地方外,充许用砂轮清理表面缺陷和不平整处,清理后该部位应不小于最小尺寸:5.12.2车轮踏面光洁魔R.,A级车轮应不大于25μmB级客车轮应不大了25um;B级货车轮应不大十50μm,

5.12.3车轮表面缺陷不充许用、焊及其他方法填补。5.13静平衡

根据需方要求,供需双方协商,并在合同中注明,车轮可进行静平衡试验。6试验方法

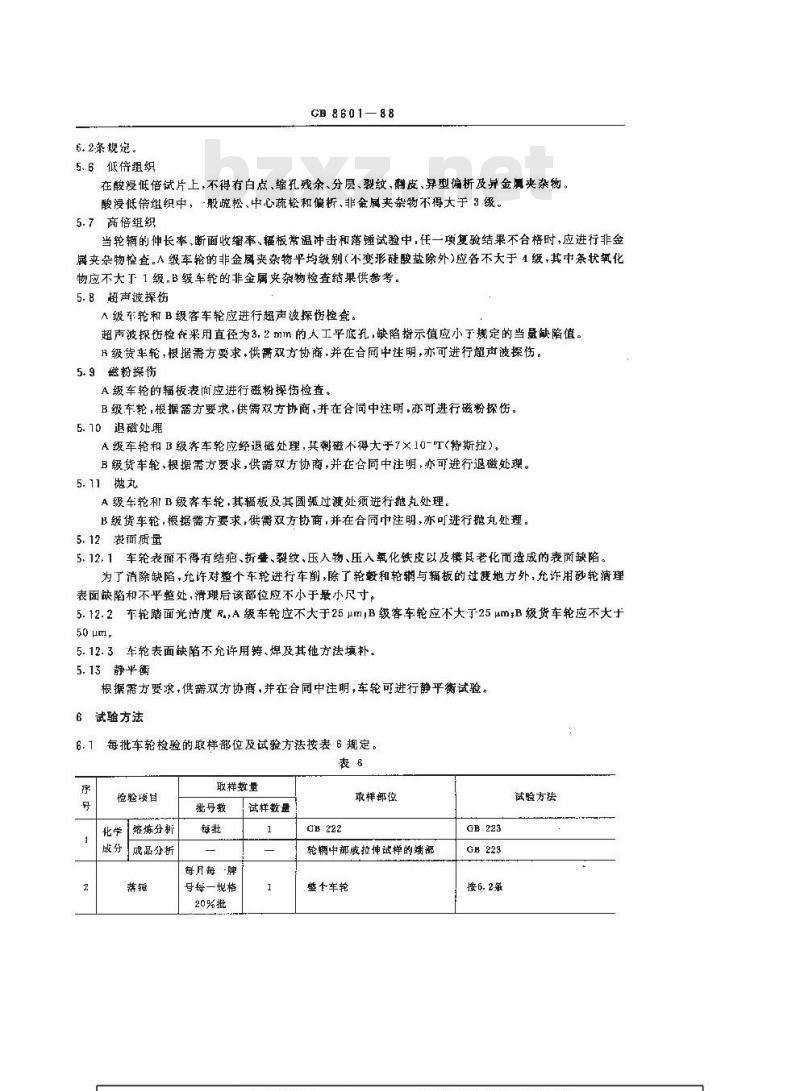

每批车轮检验的取样部位及试验方法按表 6 规定。表6

检验项目

熔炼分新

成分成品分析

取样数量

批导数

每月每·牌

号海一规格

20%批

试样效量

GE 222

取样部位

轮辋中部或拉伸试样的端部

整个车轮

GB 223

GB 223

接6.2条

试验方法

检验项目

轮辋拉伸

辐板拉神

踏面深30mm

硬度均勾性

路深50mm

20℃辐板冲击

—60℃辐板冲击

嵌倍塑织

高倍期织

超声被探伤

密粉辣伤

外形尺寸

表面质量

静平衡

取样数量

批号数

见5.7条

试样数最

A级3点

B级1点

1套(3十)

艳翻拉神试样

GB 8601— 88

续表6

取样部位

按图2

按图3

A级按图1路面深30mm,B级

在艳翔外侧面

取径向相对位每4个裁面,试样

部位按图4

按图1

按图5

按图5

车轮轮辋、轮毂横截面

轮按围6

整个车轮

按4.1条和4.2条

车轮表面

整个车轮

【直践都】

试验方法

GB 228,GB 6397,d=15 mm

ta = 4do

GB 228.GB 6397,do10mm

e=5de辅板尺寸不时,可

取 5 mm = 5

GB 231,HBS 10/3 000

GB231.HBS10/3000

GB 231,HBS 10/3 000

OB 229*试样尺十10 mm×

10mm×55mm

G4159,试样尺寸10mm×

10mm×55mm

附录BGB226

附录D

附录e

退磁装置、磁强计

拜椒蛋具

双方协商

制板拉仲试样

6.2落锤试验

6.2.1锤重1t,站座重星不小于5t。GB8601-88

操板冲齿试样

126 ± 5

(百线谢位)

6.2.2车轮温度不得高150心,车轮轮缘-侧朝上,水平置于厚度不小于轮轮辆厚度的金屑环上,此环置于砧座1。重锤自由落下,反复冲击车轮+落锤高度,级车轮为6m,B级车轮依次为1.5、34.5、6m,直到冲击功累计达到下列公式计算的数值时为止。Q12.94 s

式中·“·神击

轮鞘内侧公称内径,mm:

-H 50处辑板厚度实际测量尺小,mm。在满足规定的前据下,最后-次的锤高可适当降低,但不得低于1.5m。GB 860188

对A级车轮由落锤造成的车轮辑板挠虑,根据轮毂相对于轮瓣下沉量来确定,6.3测量轮廊度的样板以轮瓣内侧面为基准面。7检验规则

7.1检在和验收

车轮的检查和验收出供方技术监督部门进行。7.2组批规她

车轮应成批验收、每批由同·-牌号、向一炉号同一热处理制度的车轮组成。7.3取样数量

车轮质量检验取样数垦按表6规定。7. 4 复验与判定规则

7.4.1低倍组织:若低倍组织发现白点,则该批车轮不合格,低倍组织因其他项口不合格时,可在同批车轮中另取二个车轮进行复验。复验结果·只要有一项不合格,则该批车轮不合格。7.4.2高俯组织:当非金属夹杂物检查不合格时,可在同一个车轮或其他车轮上取双倍试样进行高倍复验,复验结柴只要有一项不合格,则该批车轮不合格。74.3当落锤、轮拉伸、硬度、嗒面深30mm的砸度均勺性以及常温辐板冲试验结果不合格,可对不合格项月进行复验,游锤、拉仲氢验从同一批个轮中取二个车轮:踏面深30m拉的硬度复验和常温辑板冲南复验狂同:个车轮或其他车轮取双倍试样踏面30mm的硬度均句性复验在另一个车轮上取四个试片,复验结果只票有一项不合格,则该批车轮不合格。供方可对该批车轮重新进行热处理。但重复热处理(率火和回火)次数不得多于一次,间火次数不得多于一次。经过重复热处理的车轮作为新的一批再提交验收。

8包装、标志及质量证明书

8.1包装

车轮以散装交货。

8.2标志

每个车轮应在轮辆外侧面热压 1:标志。从轮辋内径圆周边缘到标志基线的距离为5~15 mm,字体高为10~15 mm,字深为2~-4 mm,其排列顺序如下:盘,

轧制年份未两位数;

轧制月份;

冶炼年份米两位数了;

d、工厂标记;

车轮牌号和型号的代号;

熔炼炉罐号

允许在车轮轮辋外侧面补打标志。标志不清无法辨认者,不得交货。8.3质量证明书

每批车轮应附有制造厂技术监督部门开具的质量证明书。内容包括:制造厂名称;

车轮规格和型号:

车轮牌号;

d.车轮数

熔炼炉罐号:

本标准规定的各项检验结果:

出H期;

h.本标准编号。

9保证

GB8601—88

9,1在用户遵守使用、储作、运输和安装的条件下,制造保证车轮符合本标推的要求。9.2制造厂对车轮钢的化学成分,低倍组织及高倍非金属夹杂物(如有此项要求)和车轮表面质量(5.12)的保证期为车轮轮厚度使用到32 mm为止的时间。A下化学成分

GB8601—88

CL50 SI、CL55Si车轮化学成分和力学性能的规定(补充件)

A1.1牌号及化学成分(熔炼分析)应符合表A1的规定。表Al

化学成分,绍

CL 50Si

CL55Si

0. 45 0. 55此内容来自标准下载网

0. 50 - 0. 60

0. 70~-1. 0

0. 70---1. 0

0.60~~0.90

0. 60-~0.90

CL50Si.CL55SI钢含硅量下限允许降低0.10%。A1. 2

A1. 3 CL 50 Si 钢当 c+

A2力学性能

不人于

一Mn含0.65%,性能符合CL55Si时,可按CL55St钢车轮交货。车轮的力学性能应符合表A2的规定。表A2

拉伸试验

CL 5U SI

CL 55 SI

抗拉强理

(kgt/mm2)

神长率品

断面收缩率9

除本附录的规定外,其他均接本标准的有关规定执行。不小丁

常温冲市功A

(aru.kgr-m/cm\)

GB8601—88

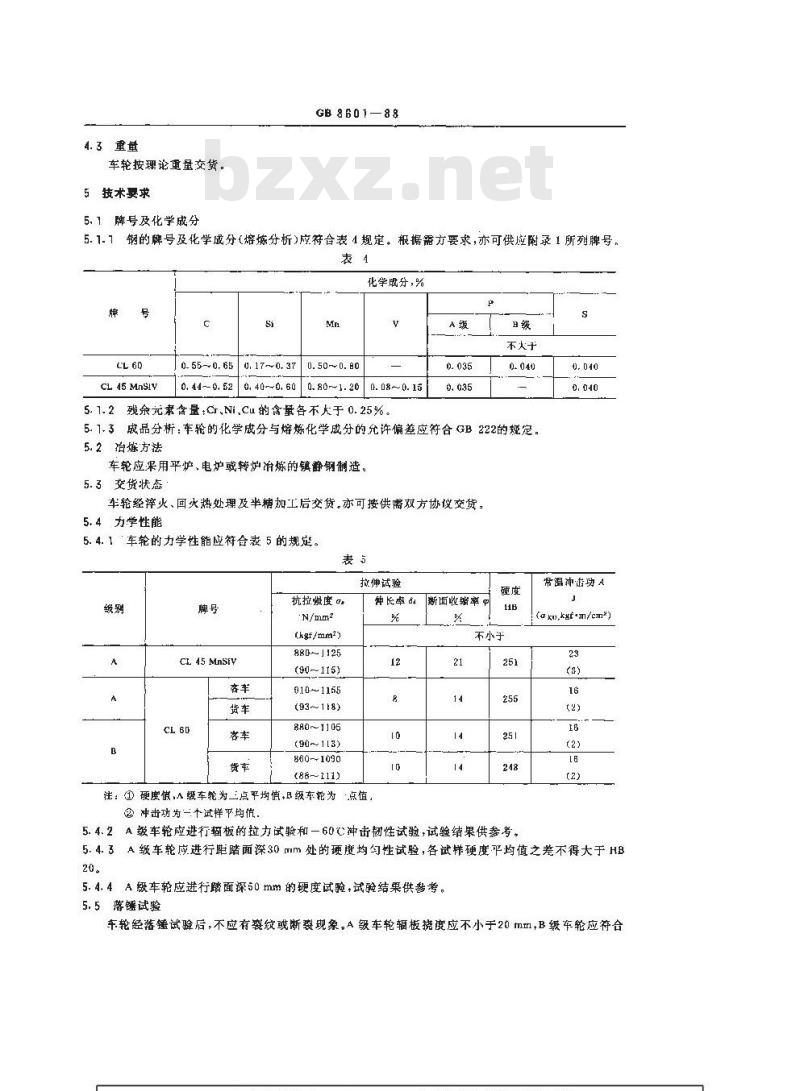

车轮钢低倍组织缺陷评级图谱

(补充件)

一般疏松

第1级

GB860188

一般毓松

第2级

第3级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铁路用辗钢整体车轮

Rolled solid wheels for rallway1 主期内容与适用范围

1.1主题内容

UDC 669. 14

*625.2.012

GB 860188

本标准规定了铁路用钢整体车轮的尺寸、外形、重量及允许偏差,技术要求,试验方法,检验规则和包装标志、质量证明书等。

1.2适用范围

本标准适用于标准轨距,轴重不大于23t的铁路客、货车辆及其他铁路车瓣用钢整体车轮。2引用标准

GB4159

GB6397

钢的化学分析用试样取样法及成品化学成分充许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

金属低温夏比冲击试验方法

金屑拉神试验试样

JB1834A型脉冲反射式超声波探伤仪技术条件3分类.代号

车轮按用遂分为客车、货车用两种。车轮按质量分为A.B两级。

4 尺寸,外形、重量及允许偏差

4.1尺寸及允许偏差

4. 1.1 尺

4. 1.1. 1车轮的型式及标注符号如图1所示。4.1.1.2车轮的尺寸规格,理论重最应符合表1规定。中华人民共和国治金工业部1988-01-07批准1988-04-01实施

轮辋内

侧内径

GEB8601—88

供新车用的车轮轮孔径可按如下规定:数长

梦辆解

840D:=173178mm(178mm时,毅壁厚242mm)915PD;d=173~[76mm(l76mm时,毂壁厚43mm)辐板厚度

R40处

4.1.1.3根据需方要求,经供需双方协,并在合同中注明,可按需方提供的图纸供应其他型式、尺寸的车轮。

4.1.2尺寸允许偏差

车轮的尺寸允许偏差应符合表2规定。序号

4.2外形

车轮列径业

轮辆内侧内径 D1

轮辋内外侧内径差 D — D2

轮翘度H

辐板厚度,

同半径厚度差

轮敏外径 D3

轮設长度L

轮毅孔径 da

裁距E

轮瓣厚度差

教厚度

GB 8601-88

车轮的形位充许偏差应符合表3规定。表3

车轮椭圆理

轮辆内径不平度

内侧毅面平行度

路面.轮崴与样板闻隙

轮缘高≤1

其余≤0.5

粗加工轮毂孔瞻对车轮踏面基圆的偏心距不大于3mm。充许偏券

客车轮

0950+6

充许偏差

客车轮

4.2.2车轮辐板从制部分向轧制部分过渡地方的厚度差不得超过2mm。B

货车轮

货车轮

踏时:10处1.5

其余1

4.2.3车轮辐板的压制部分与轧制部分的过处允许存在高度不超过3mm的台阶。4.2.4B 级车轮的轮辆内外侧面与内径面连接的 R8和轮毂内外端面上 R10暂不作交货条件。4.2.5B级车轮的轮毂两端R10处允许存在摘部黑皮或缺肉,但须消尖锐棱角。4. 3 重量

车轮按理论重量交货。

5技术要求

5.1牌号及化学成分

GB 8601—88

5.1.1钢的牌号及化学成分(熔炼分析>应符合表4规定。根据需方要求,亦可供应附录1所列牌号,表4

化学殿分,%

CL 45 MnSIY

0. 55~ 0. 650. 17~0. 370. 50 ~~0. 80V

0. 44-- 0. 520. 40~~ 0. 60

0. 80~~1.200. 08~~0.15

5. 1. 2 残余元素含量Cr,Ni,Cu 的含量各不于 0. 25%。A级

不火子

5. 1.3成品分析:车轮的化学成分与熔炼化学成分的允许偏差应符合 GB 222的规定。5.2治炼方法

车轮应采用平炉电炉或转炉治炼的镇静钢制造。5.3交货状态

车轮经率火、回火热处理及半糖加工后变货。亦可按供需效方协仪交货。5.4力学性能

5.4.1车轮的力学性能应符合表5的规楚。表与

拉伸试验

CL 45 MnSEV

抗拉强度?

(hgf/mm2)

880--1125

(90-115)

(93118)

880~1105

(90~113)

860--1090

(88--111)

注:①硬度,A缀车轮为三点平均值,B级车轮为点值,②冲击功为一个试样乎均,

断面收缩率中

常温冲击功 A

(α ku.kgf+m/cm*)

不小乎

5.4.2A级车轮应进行插板的拉力试验和一60冲击韧性试验,试验结果供参考。23

5. 4. 3A 级车轮应进行距踏面深30 mm 处的硬度均勾性试验,各试样硬度平均值之差不得大于 HB20。

5. 4. 4 A 级车轮应进行踏面深50 mm 的硬度试验试验结果供参考。5.5落锤试验

车轮经落锤试验后,不应有裂纹或断裂现象。A级车轮辐板揽度应不小于20mm,B级车轮应符合6.2条规定。

5. 6低倍组织

CE 8601—88

在酸授低倍试片上,不得有白点、缩孔残余、分层、裂纹、翻皮、异型偏析及异金具夹杂物。酸浸低倍继织中,般疏松、中心疏松和偏析、非金属夹杂物不得大于3级。5.7高倍维织

当轮辋的伸长率、断面收缩率、辐板常温冲击和落锤试验中,任一项复验结果不合格时,应进行非金属夹杂物检查。A级车轮的非金网夹杂物平均级别(不变形硅酸盐除外)应各不大于41级,其中条状氧化物应不大下1级,B级车轮的非金属央杂物检查结果供参考。5.8声被探伤

A级车轮和 B级客车轮应进行超声波探仿检弯。超声波探伤检瓷采用直径为3.2mm的人工平底孔,缺陷指示值应小于规定的当量缺陷值。R级货车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行超声波探伤。5.9磁粉探伤

A级车轮的辐板表面应进行磁粉探伤检查。B级车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行磁粉探伤。5.10退磁处理

A级车轮和B级客车轮应经退磁处理,其剩磁不得大于7X10-IT<特斯拉)。B级货车轮,根据需方要求,供需双方协商,并在合同中注明,亦可进行退磁处理。5.11 抛丸

A 级车轮和 L 级弃车轮,其辐板及其圆弧过渡处须进行抛丸处理。B级货车轮,根据需方要求,供需效方协商,并在合同巾注明,亦可进行抛丸处理。5.12表面质量

5.12.1车轮表面不得有结疤、折蛋、裂纹、压入物、压入氧化铁皮以及模具老化而造成的表面缺陷。为了消除缺陷,允许对整个车轮进行车削,除了轮毂和轮与辐板的过避地方外,充许用砂轮清理表面缺陷和不平整处,清理后该部位应不小于最小尺寸:5.12.2车轮踏面光洁魔R.,A级车轮应不大于25μmB级客车轮应不大了25um;B级货车轮应不大十50μm,

5.12.3车轮表面缺陷不充许用、焊及其他方法填补。5.13静平衡

根据需方要求,供需双方协商,并在合同中注明,车轮可进行静平衡试验。6试验方法

每批车轮检验的取样部位及试验方法按表 6 规定。表6

检验项目

熔炼分新

成分成品分析

取样数量

批导数

每月每·牌

号海一规格

20%批

试样效量

GE 222

取样部位

轮辋中部或拉伸试样的端部

整个车轮

GB 223

GB 223

接6.2条

试验方法

检验项目

轮辋拉伸

辐板拉神

踏面深30mm

硬度均勾性

路深50mm

20℃辐板冲击

—60℃辐板冲击

嵌倍塑织

高倍期织

超声被探伤

密粉辣伤

外形尺寸

表面质量

静平衡

取样数量

批号数

见5.7条

试样数最

A级3点

B级1点

1套(3十)

艳翻拉神试样

GB 8601— 88

续表6

取样部位

按图2

按图3

A级按图1路面深30mm,B级

在艳翔外侧面

取径向相对位每4个裁面,试样

部位按图4

按图1

按图5

按图5

车轮轮辋、轮毂横截面

轮按围6

整个车轮

按4.1条和4.2条

车轮表面

整个车轮

【直践都】

试验方法

GB 228,GB 6397,d=15 mm

ta = 4do

GB 228.GB 6397,do10mm

e=5de辅板尺寸不时,可

取 5 mm = 5

GB 231,HBS 10/3 000

GB231.HBS10/3000

GB 231,HBS 10/3 000

OB 229*试样尺十10 mm×

10mm×55mm

G4159,试样尺寸10mm×

10mm×55mm

附录BGB226

附录D

附录e

退磁装置、磁强计

拜椒蛋具

双方协商

制板拉仲试样

6.2落锤试验

6.2.1锤重1t,站座重星不小于5t。GB8601-88

操板冲齿试样

126 ± 5

(百线谢位)

6.2.2车轮温度不得高150心,车轮轮缘-侧朝上,水平置于厚度不小于轮轮辆厚度的金屑环上,此环置于砧座1。重锤自由落下,反复冲击车轮+落锤高度,级车轮为6m,B级车轮依次为1.5、34.5、6m,直到冲击功累计达到下列公式计算的数值时为止。Q12.94 s

式中·“·神击

轮鞘内侧公称内径,mm:

-H 50处辑板厚度实际测量尺小,mm。在满足规定的前据下,最后-次的锤高可适当降低,但不得低于1.5m。GB 860188

对A级车轮由落锤造成的车轮辑板挠虑,根据轮毂相对于轮瓣下沉量来确定,6.3测量轮廊度的样板以轮瓣内侧面为基准面。7检验规则

7.1检在和验收

车轮的检查和验收出供方技术监督部门进行。7.2组批规她

车轮应成批验收、每批由同·-牌号、向一炉号同一热处理制度的车轮组成。7.3取样数量

车轮质量检验取样数垦按表6规定。7. 4 复验与判定规则

7.4.1低倍组织:若低倍组织发现白点,则该批车轮不合格,低倍组织因其他项口不合格时,可在同批车轮中另取二个车轮进行复验。复验结果·只要有一项不合格,则该批车轮不合格。7.4.2高俯组织:当非金属夹杂物检查不合格时,可在同一个车轮或其他车轮上取双倍试样进行高倍复验,复验结柴只要有一项不合格,则该批车轮不合格。74.3当落锤、轮拉伸、硬度、嗒面深30mm的砸度均勺性以及常温辐板冲试验结果不合格,可对不合格项月进行复验,游锤、拉仲氢验从同一批个轮中取二个车轮:踏面深30m拉的硬度复验和常温辑板冲南复验狂同:个车轮或其他车轮取双倍试样踏面30mm的硬度均句性复验在另一个车轮上取四个试片,复验结果只票有一项不合格,则该批车轮不合格。供方可对该批车轮重新进行热处理。但重复热处理(率火和回火)次数不得多于一次,间火次数不得多于一次。经过重复热处理的车轮作为新的一批再提交验收。

8包装、标志及质量证明书

8.1包装

车轮以散装交货。

8.2标志

每个车轮应在轮辆外侧面热压 1:标志。从轮辋内径圆周边缘到标志基线的距离为5~15 mm,字体高为10~15 mm,字深为2~-4 mm,其排列顺序如下:盘,

轧制年份未两位数;

轧制月份;

冶炼年份米两位数了;

d、工厂标记;

车轮牌号和型号的代号;

熔炼炉罐号

允许在车轮轮辋外侧面补打标志。标志不清无法辨认者,不得交货。8.3质量证明书

每批车轮应附有制造厂技术监督部门开具的质量证明书。内容包括:制造厂名称;

车轮规格和型号:

车轮牌号;

d.车轮数

熔炼炉罐号:

本标准规定的各项检验结果:

出H期;

h.本标准编号。

9保证

GB8601—88

9,1在用户遵守使用、储作、运输和安装的条件下,制造保证车轮符合本标推的要求。9.2制造厂对车轮钢的化学成分,低倍组织及高倍非金属夹杂物(如有此项要求)和车轮表面质量(5.12)的保证期为车轮轮厚度使用到32 mm为止的时间。A下化学成分

GB8601—88

CL50 SI、CL55Si车轮化学成分和力学性能的规定(补充件)

A1.1牌号及化学成分(熔炼分析)应符合表A1的规定。表Al

化学成分,绍

CL 50Si

CL55Si

0. 45 0. 55此内容来自标准下载网

0. 50 - 0. 60

0. 70~-1. 0

0. 70---1. 0

0.60~~0.90

0. 60-~0.90

CL50Si.CL55SI钢含硅量下限允许降低0.10%。A1. 2

A1. 3 CL 50 Si 钢当 c+

A2力学性能

不人于

一Mn含0.65%,性能符合CL55Si时,可按CL55St钢车轮交货。车轮的力学性能应符合表A2的规定。表A2

拉伸试验

CL 5U SI

CL 55 SI

抗拉强理

(kgt/mm2)

神长率品

断面收缩率9

除本附录的规定外,其他均接本标准的有关规定执行。不小丁

常温冲市功A

(aru.kgr-m/cm\)

GB8601—88

车轮钢低倍组织缺陷评级图谱

(补充件)

一般疏松

第1级

GB860188

一般毓松

第2级

第3级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB 8240-1987 船用油分浓度计

- 下一篇: GB 8602-1988 铁路用粗制轮箍

- 热门标准

- 国家标准(GB)

- GB/T97.1-2002 平垫圈A级

- GB/T1182-2018 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T43802-2024 绿色产品评价 物流周转箱

- GB/T8878—2014 棉针织内衣

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T31497-2024 信息技术 安全技术 信息安全管理 监视、测量、分析和评价

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T4507—2014 沥青软化点测定法环球法

- GB/T31079—2014 社区地震应急指南

- GB31604.49-2023 食品安全国家标准 食品接触材料及制品 多元素的测定和多元素迁移量的测定

- GB/T38920-2020 危险废物储运单元编码要求

- GB/T43699-2024 接入网技术要求 10Gbit/s对称无源光网络(XGS-PON)

- GB/T19665-2024 红外成像人体表面测温筛查仪通用规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2