- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 558-1999 汽车发动机 轴瓦双金属结合强度破坏性试验方法

标准号:

QC/T 558-1999

标准名称:

汽车发动机 轴瓦双金属结合强度破坏性试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.12 MB

替代情况:

替代JB 3938-1985

部分标准内容:

中华人民共和国汽车行业标准

汽车发动机轴瓦双金属结合强度破坏性试验方法

QC/T558-1999

代替JB3938-85

本标准是参照采用1SO4386/1—1982《滑动轴承——多层金属滑动轴承—第二部分:轴承合金层厚度大于或等于2mm的结合强度破坏性试验方法》制订的。适用范围

本标准规定的方法适用于合金层厚度大于或等于2mm的锡、铅、铜和铝基轴承合金材料与锅背结合强度的测定。用于验收产品和评定制造缺陷对轴承双金属结合质的影响。也可用于控制产品质量、以及研究各种工艺方法和不同轴承合金对轴承双金属结合强度的影响。对于合金层厚度小于2mm的轴承或双金履,建议采用本标准中附录A的方法进行。2定义与符合

2.1定义

2.1.1最大试验载荷(F):试验中使合金层或结合层发生破裂,或将合金层从钢背上撕离下来的力。2.1.2结合强度(R):最大试验载荷与试样结合面面积之比。2.1.3合金层厚度特性极限值(H.):轴承双金属结合强度随合金层厚度的增加而增加,当达到某一厚度值时,其结合强度不再受厚度增加的影响,此厚度值定为该轴承合金材料的厚度特性极限值。2.1.4绝对结合强度(Re):当合金层厚度增加到大于或等于其厚度特性极限值时,所测得的最大试验载荷与试样结合面积之比值。

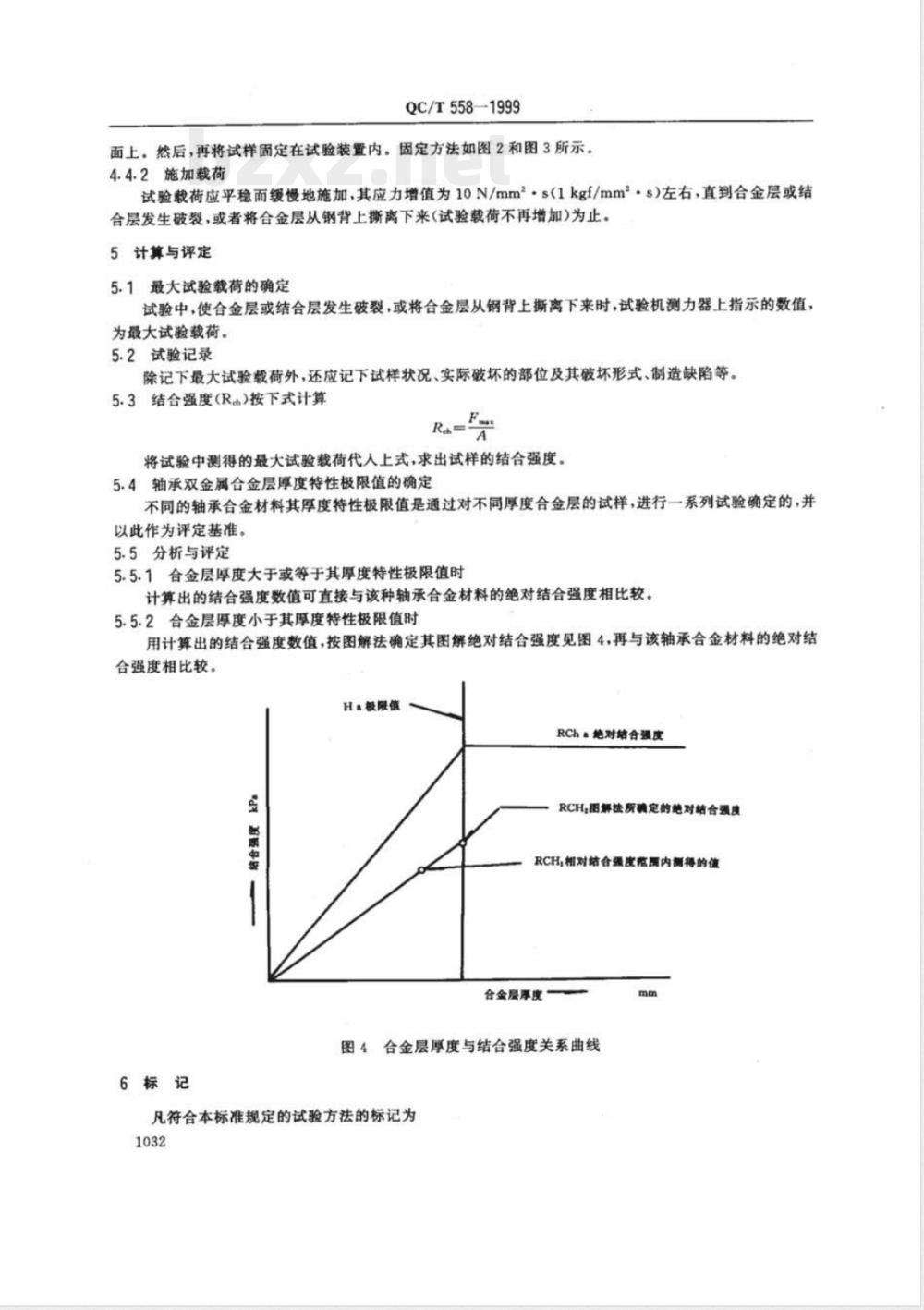

2.1.5相对结合强度(Reh):当合金层厚度小于厚度特性极限值时,《即在相对结合强度范围内)所测定的最大试验载荷与试样结合面积之比。2.1.6图解绝对结合强度(R):在已知轴承合金材料的绝对结合强度关系曲线图上,描出相对结合强度值点,与坐标原点连线并延长,同厚度特性极限值直线的交点,所对应的结合强度值,即为该合金材料轴承双金属的图解绝对结合强度。2.2符号

最大试验载荷,N(kg·f);

试样结合面积,mm;

合金层厚度特性极限值,mm;

轴承双金属的结合强度,N/mm(kg·f/mm);Reh—绝对结合强度,N/mm(kgf/mm);Rl-—相对结合强度,N/mm(kg·f/mm*);Reha

一图解绝对结合强度,N/mm(kg·f/mm*);拉伸试验标志。

国家机械工业局1999-03-15批准1999-03-15实施

3试样

QC/T558-1999

3.1试验的制作

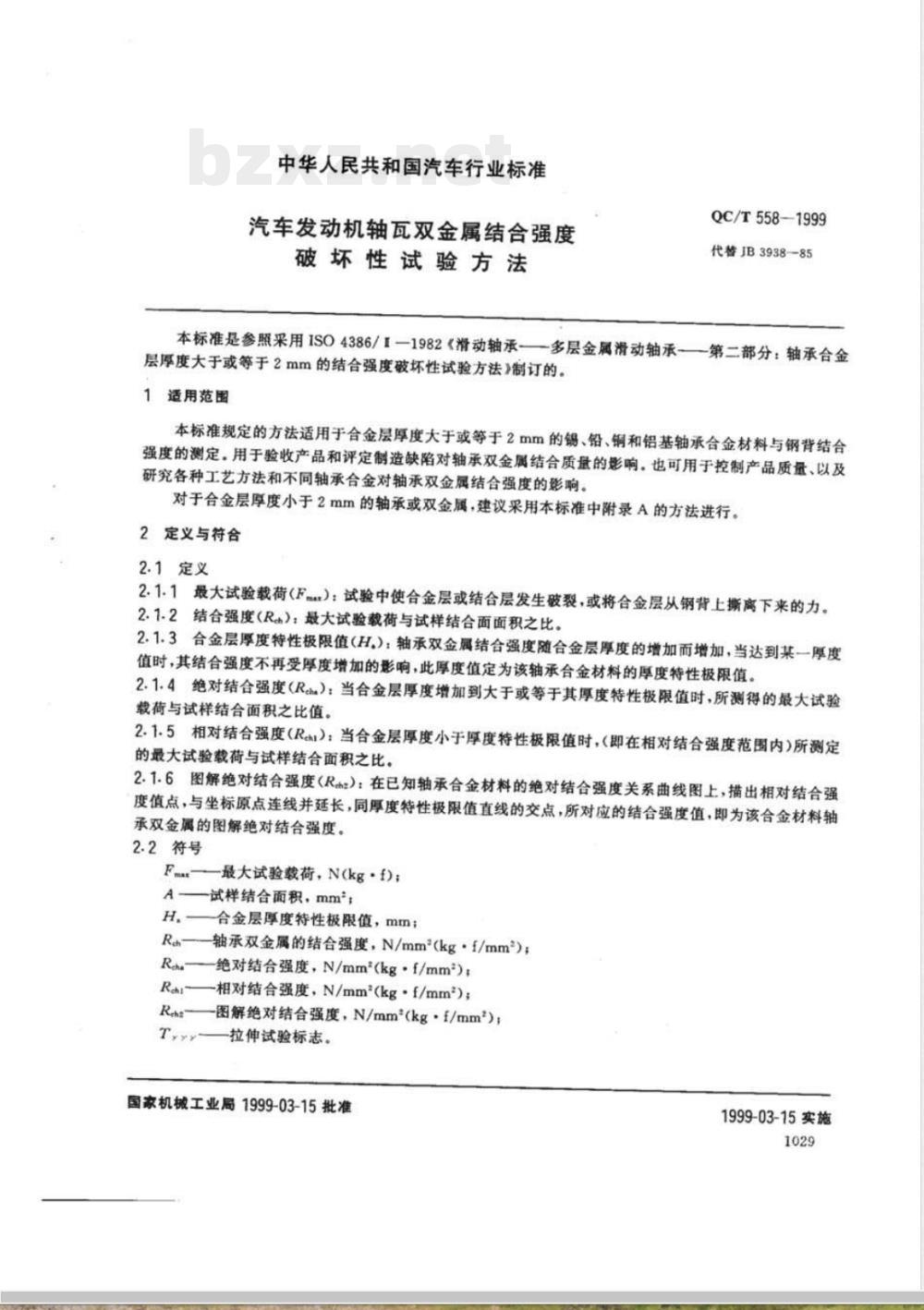

试样可以直接从(合金层厚度大于或等于2mm的)轴承和轴承双金属板带(或轴承毛坏)上取样加工。其形状、尺寸、公差及表面粗糙度按表1和图1规定.3.2试样的修整

制作试样过程中,应注意修整图1中0.1mm处,清除飞边、毛刺等。表1试样及试验装置几何尺寸和公差范围mm

≤200

4试验方法

全部R<0.05

轴颈轴承与止推轴承

全#Raz.5~5.0

图1轴瓦双金属强度试样图

量装置

4.1试验方法分类

试验方法分为拉伸和压缩二种。可任选其中一种方法,本标准推荐使用压缩方法。1030

4.2试验设备

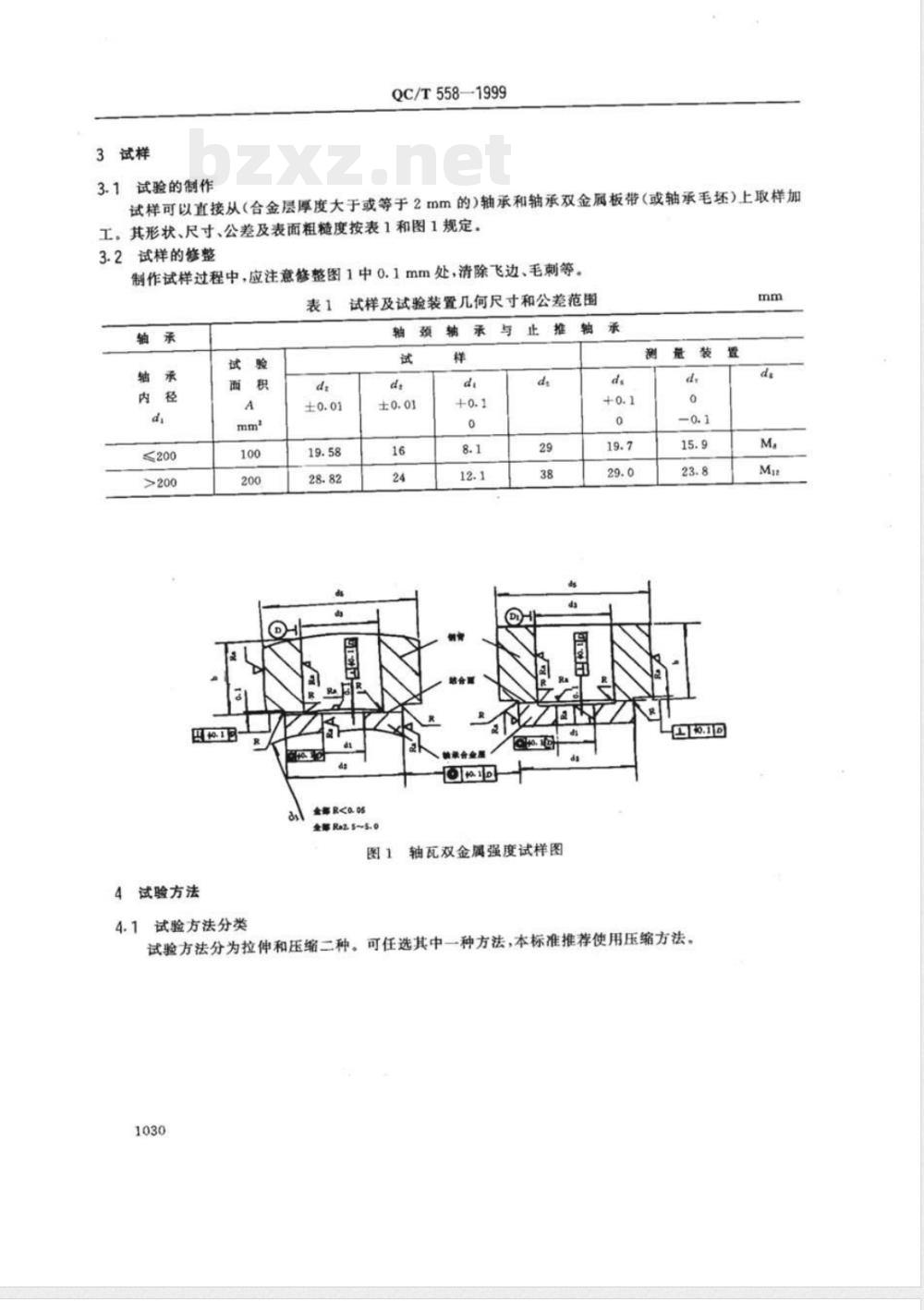

图2拉伸试验装置

QC/T558-1999

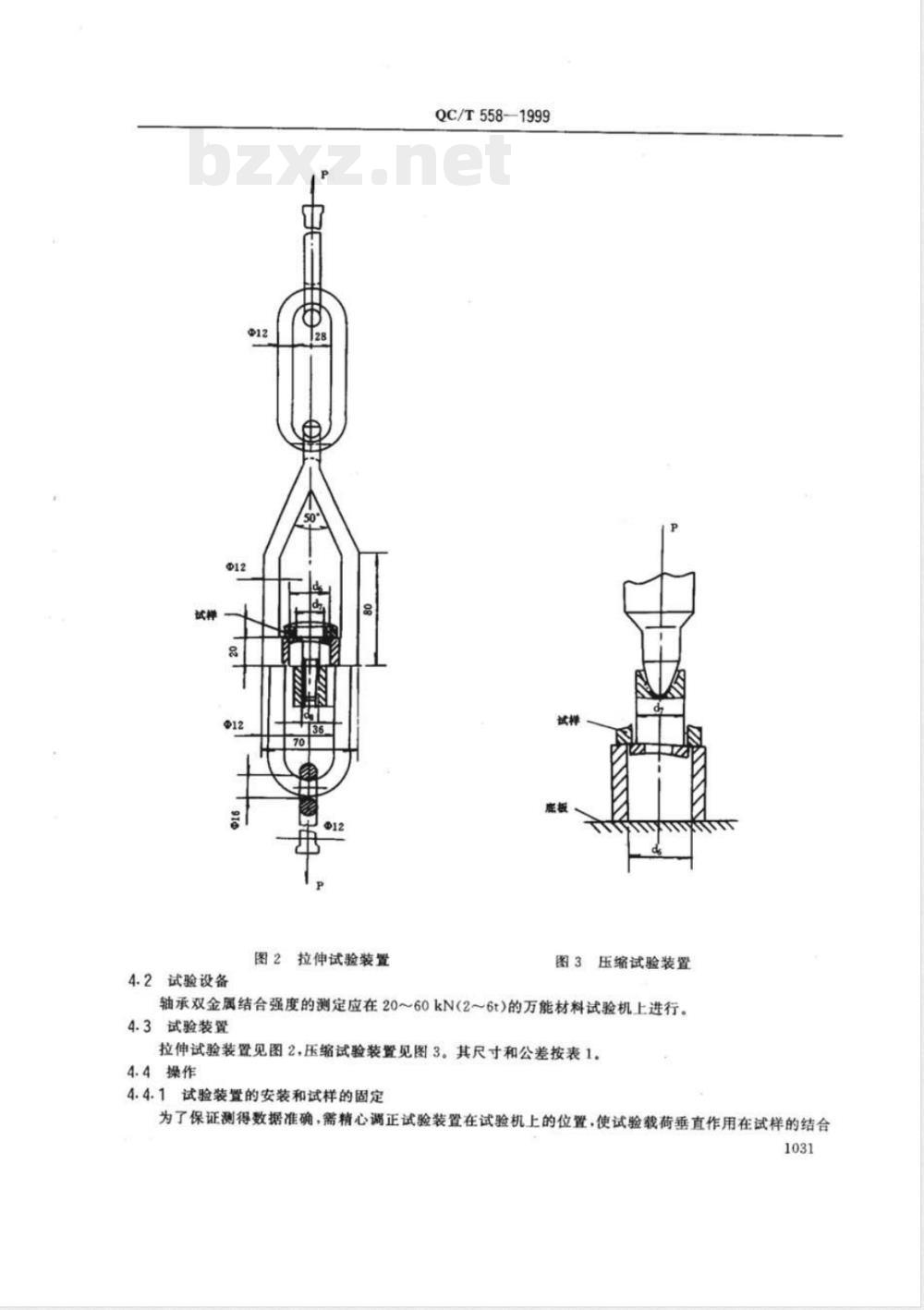

图3压缩试验装置

轴承双金属结合强度的测定应在20~60kN2~6t)的万能材料试验机上进行。4.3试验装置

拉伸试验装置见图2,压缩试验装置见图3。其尺寸和公差按表1。4.4操作

4.4.1试验装置的安装和试样的固定为了保证测得数据准确,需精心调正试验装置在试验机上的位置,使试验载荷垂直作用在试样的结合1031

QC/T558-1999

面上:然后,再将试样固定在试验装置内。固定方法如图2和图3所示。4.4.2施加载荷

试验载荷应平稳而缓慢地施加,其应力增值为10N/mm·s(1kgf/mm.s)左右,直到合金层或结合层发生破裂,或者将合金层从钢背上撕离下来(试验载荷不再增加)为止。5计算与评定

5.1最大试验载荷的确定

试验中,使合金层或结合层发生破裂,或将合金层从钢背上撕离下来时,试验机测力器上指示的数值,为最大试验载荷。

5.2试验记录

除记下最大试验载荷外,还应记下试样状况、实际破坏的部位及其破坏形式、制造缺陷等。5.3结合强度(R)按下式计算

将试验中测得的最大试验载荷代人上式,求出试样的结合强度。5.4轴承双金属合金层厚度特性极限值的确定不同的轴承合金材料其厚度特性极限值是通过对不同厚度合金层的试样,进行一系列试验确定的,并以此作为评定基准。

5.5分析与评定

5.5.1合金层厚度大于或等于其厚度特性极限值时计算出的结合强度数值可直接与该种轴承合金材料的绝对结合强度相比较。5.5.2合金层厚度小于其厚度特性极限值时用计算出的结合强度数值,按图解法确定其图解绝对结合强度见图4,再与该轴承合金材料的绝对结合强度相比较。

Ha毅限值

RCha绝对结合强度

6标记

RCH图解法所确定的绝对结合强度RCH,相对结合强度范四内测得的值合金层厚度免费标准下载网bzxz

图4合金层厚度与结合强度关系曲线凡符合本标准规定的试验方法的标记为1032

QC/T558—1999

A——QC/T558-—1999。本标准规定拉伸试验方法的符号为T,压缩试验方法的符号不做规定,以示区别。例如一个100mm的结合面积试样的拉伸试验标记为T100—QC/T558—1999。7试验报告内容

试验报告应真实地记录试验情况,包括如下内容:a)采用QC/T558—1999规定的某种方法;b)试样尺寸及数量;

c)试样的结合面面积;

d)试样(轴瓦)的工艺状态及化学成分:e)试样(轴瓦)的尺寸及合金层厚度;f)试验条件(试验机型号、加载速度等):g)最大试验载荷;

h)破坏表面状态的记录与说明;i)求出结合强度;

j)试验结果的分析与评定;

k)轴瓦(或轴瓦双金属板带)制造厂,生产日期。附录A

轴承或轴承双金属的合金层厚度小于2mm的结合强度破坏性试验方法

(参考件)

对于轴承或轴承双金属的合金层厚度小于2mm的,亦可采用本标准规定的试验方法模拟测定结合强度。

但是,必须用相同的制造工艺方法,模拟制成合金层厚度大于或等于2mm的轴瓦毛坏或双金属,按照本标准中的有关规定加工试样,再进行测定。附加说明:

本标准由国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:长春汽车研究所。本标准主要起草人:张宝义。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车发动机轴瓦双金属结合强度破坏性试验方法

QC/T558-1999

代替JB3938-85

本标准是参照采用1SO4386/1—1982《滑动轴承——多层金属滑动轴承—第二部分:轴承合金层厚度大于或等于2mm的结合强度破坏性试验方法》制订的。适用范围

本标准规定的方法适用于合金层厚度大于或等于2mm的锡、铅、铜和铝基轴承合金材料与锅背结合强度的测定。用于验收产品和评定制造缺陷对轴承双金属结合质的影响。也可用于控制产品质量、以及研究各种工艺方法和不同轴承合金对轴承双金属结合强度的影响。对于合金层厚度小于2mm的轴承或双金履,建议采用本标准中附录A的方法进行。2定义与符合

2.1定义

2.1.1最大试验载荷(F):试验中使合金层或结合层发生破裂,或将合金层从钢背上撕离下来的力。2.1.2结合强度(R):最大试验载荷与试样结合面面积之比。2.1.3合金层厚度特性极限值(H.):轴承双金属结合强度随合金层厚度的增加而增加,当达到某一厚度值时,其结合强度不再受厚度增加的影响,此厚度值定为该轴承合金材料的厚度特性极限值。2.1.4绝对结合强度(Re):当合金层厚度增加到大于或等于其厚度特性极限值时,所测得的最大试验载荷与试样结合面积之比值。

2.1.5相对结合强度(Reh):当合金层厚度小于厚度特性极限值时,《即在相对结合强度范围内)所测定的最大试验载荷与试样结合面积之比。2.1.6图解绝对结合强度(R):在已知轴承合金材料的绝对结合强度关系曲线图上,描出相对结合强度值点,与坐标原点连线并延长,同厚度特性极限值直线的交点,所对应的结合强度值,即为该合金材料轴承双金属的图解绝对结合强度。2.2符号

最大试验载荷,N(kg·f);

试样结合面积,mm;

合金层厚度特性极限值,mm;

轴承双金属的结合强度,N/mm(kg·f/mm);Reh—绝对结合强度,N/mm(kgf/mm);Rl-—相对结合强度,N/mm(kg·f/mm*);Reha

一图解绝对结合强度,N/mm(kg·f/mm*);拉伸试验标志。

国家机械工业局1999-03-15批准1999-03-15实施

3试样

QC/T558-1999

3.1试验的制作

试样可以直接从(合金层厚度大于或等于2mm的)轴承和轴承双金属板带(或轴承毛坏)上取样加工。其形状、尺寸、公差及表面粗糙度按表1和图1规定.3.2试样的修整

制作试样过程中,应注意修整图1中0.1mm处,清除飞边、毛刺等。表1试样及试验装置几何尺寸和公差范围mm

≤200

4试验方法

全部R<0.05

轴颈轴承与止推轴承

全#Raz.5~5.0

图1轴瓦双金属强度试样图

量装置

4.1试验方法分类

试验方法分为拉伸和压缩二种。可任选其中一种方法,本标准推荐使用压缩方法。1030

4.2试验设备

图2拉伸试验装置

QC/T558-1999

图3压缩试验装置

轴承双金属结合强度的测定应在20~60kN2~6t)的万能材料试验机上进行。4.3试验装置

拉伸试验装置见图2,压缩试验装置见图3。其尺寸和公差按表1。4.4操作

4.4.1试验装置的安装和试样的固定为了保证测得数据准确,需精心调正试验装置在试验机上的位置,使试验载荷垂直作用在试样的结合1031

QC/T558-1999

面上:然后,再将试样固定在试验装置内。固定方法如图2和图3所示。4.4.2施加载荷

试验载荷应平稳而缓慢地施加,其应力增值为10N/mm·s(1kgf/mm.s)左右,直到合金层或结合层发生破裂,或者将合金层从钢背上撕离下来(试验载荷不再增加)为止。5计算与评定

5.1最大试验载荷的确定

试验中,使合金层或结合层发生破裂,或将合金层从钢背上撕离下来时,试验机测力器上指示的数值,为最大试验载荷。

5.2试验记录

除记下最大试验载荷外,还应记下试样状况、实际破坏的部位及其破坏形式、制造缺陷等。5.3结合强度(R)按下式计算

将试验中测得的最大试验载荷代人上式,求出试样的结合强度。5.4轴承双金属合金层厚度特性极限值的确定不同的轴承合金材料其厚度特性极限值是通过对不同厚度合金层的试样,进行一系列试验确定的,并以此作为评定基准。

5.5分析与评定

5.5.1合金层厚度大于或等于其厚度特性极限值时计算出的结合强度数值可直接与该种轴承合金材料的绝对结合强度相比较。5.5.2合金层厚度小于其厚度特性极限值时用计算出的结合强度数值,按图解法确定其图解绝对结合强度见图4,再与该轴承合金材料的绝对结合强度相比较。

Ha毅限值

RCha绝对结合强度

6标记

RCH图解法所确定的绝对结合强度RCH,相对结合强度范四内测得的值合金层厚度免费标准下载网bzxz

图4合金层厚度与结合强度关系曲线凡符合本标准规定的试验方法的标记为1032

QC/T558—1999

A——QC/T558-—1999。本标准规定拉伸试验方法的符号为T,压缩试验方法的符号不做规定,以示区别。例如一个100mm的结合面积试样的拉伸试验标记为T100—QC/T558—1999。7试验报告内容

试验报告应真实地记录试验情况,包括如下内容:a)采用QC/T558—1999规定的某种方法;b)试样尺寸及数量;

c)试样的结合面面积;

d)试样(轴瓦)的工艺状态及化学成分:e)试样(轴瓦)的尺寸及合金层厚度;f)试验条件(试验机型号、加载速度等):g)最大试验载荷;

h)破坏表面状态的记录与说明;i)求出结合强度;

j)试验结果的分析与评定;

k)轴瓦(或轴瓦双金属板带)制造厂,生产日期。附录A

轴承或轴承双金属的合金层厚度小于2mm的结合强度破坏性试验方法

(参考件)

对于轴承或轴承双金属的合金层厚度小于2mm的,亦可采用本标准规定的试验方法模拟测定结合强度。

但是,必须用相同的制造工艺方法,模拟制成合金层厚度大于或等于2mm的轴瓦毛坏或双金属,按照本标准中的有关规定加工试样,再进行测定。附加说明:

本标准由国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:长春汽车研究所。本标准主要起草人:张宝义。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29106-2014 汽车电线束技术条件

- QC/T30-2004 机动车用电喇叭技术条件

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T727-2007 汽车、摩托车用仪表

- QC/T261-1998 客车安全门技术要求

- QC/T468-1999 汽车散热器技术条件

- QC/T900-1997 汽车整车产品质量检验评定方法

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T597-1999 螺纹紧固件预涂微胶囊厌氧干膜胶

- QC/T788-2018 汽车踏板装置性能要求及台架试验方法

- QC/T904-2013 摩托车和轻便摩托车轮毂

- QC/T513-1999 汽车前轴台架疲劳寿命试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2