- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 292-1999 汽车机械式分动器台架试验方法

标准号:

QC/T 292-1999

标准名称:

汽车机械式分动器台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.55 MB

替代情况:

替代ZB T21 002-1988

部分标准内容:

QCT 292-1999汽车机械式分动器台架试验方法

QC/T 292

—1999

汽车机械式分动器台架试验方法代替ZBT21002—88

1主题内容与适用范畴

本标准规定了汽车机械式分动器七项要紧台架试验方法,其中总成润滑试验、

总成噪声试验、总成传动效率试验三项为性能试验,总成静扭强度试验、总成疲

劳寿命试验、同步器寿命试验和换档机构寿命试验为可靠性试验。本标准适用于越野汽车及特种用途专用汽车所使用的机械式齿轮分动器。

2 总则

2.1试验项目

a.分动器总成润滑试验;免费标准bzxz.net

b,分动器总成噪声试验:

c..分动器总成传动效率试验;

d.分动器总成静扭强度试验;

e.分动器总成疲劳寿命试验;

f.同步器寿命试验;

g.换档机构寿命试验;

2.2 试验样品

2.2.1试验样品应随机抽取。

2.2.2样品数量

性能试验:样品2件。可靠性试验:样品3件。2.2.3样品预备

3分动器总成润滑试验

3.1试验目的

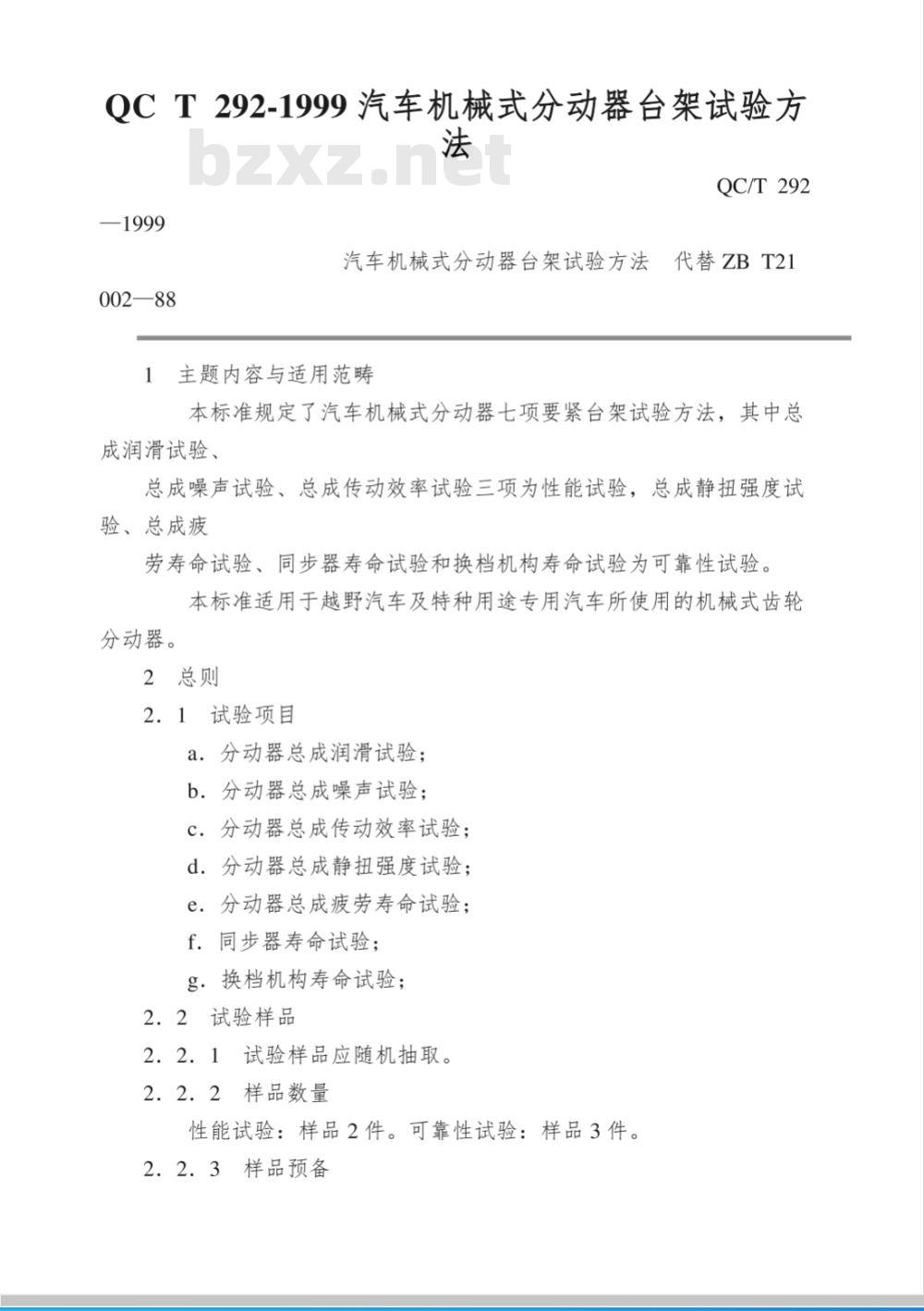

发动机最火扭起

分动器缝入扭炬

分动器输出扭矩

发动机最火扭延下转速

发动机最人功率下转递

分动器构人轴转速

分动器给出轴转述

发动机最低稳定转速

密合时间

设验晰温

噪声值

分动器某档速比

与分动器相匹配的变速器一档速比静祖强度后备系数

检验和评定分动器总成的润滑状况。3.2

试验方法

试验在空载状态进行。

试验转速

输人轴以n一r广-ni的变速错环在分动器处于高、依档时分别进行五次运转。完成每次in一nx一nia循环一殷不过1min,五次循环,包括试验开始和结束时间点共不超过迅。

3.2.4润滑油油品及油量按设计规定,为便于观看可在润滑油内添加染色剂。

3.2.5被试分动器初始油温应操纵在30~40℃范畴内。3. 2. 6

试验设备及装置

传感器、

举荐采纳开式分动器试验台,配备直流电机、调速装置、测速仪、测温仪等。

3.2.7试验顺序

试验前为清除箱内及零件上的油迹,分解被试分动器,清洗、擦于后组装,

油封唇部承诺涂少量油脂,将分动器按实际装车时倾斜角度装于试验台支架上,

加入规定油品及油量后按3.2.2规定的变速循环进行试验。3.3试验结果及处理

试验运转后赶忙放油并迅速进行分解,检查分动器浸油部格外的全部齿轮,

相对运动表面、轴承、轴颈是否全被油膜覆盖,如何浸润不良部位应作技术分析

并做出结论。

4分动器总成噪声试验

4.1试验方法

4.1.1测试环境

举荐在消声室或半消声室内测试,条件不具备时,应选在本底噪声和反射影

响较小的室内进行。测试场地四周2m内不得有围墙或障碍物。4.1.2安装要求

分动器与原动机的固定应有足够的刚性,并与汽车实际工况相似。4.1..3试验在空载状态下进行。分动器处于高、低档时,对重、中型汽车分动器输人轴转速1~x或n1=145or/min,对轻型汽车n1=n。其旋方向与实际上说满。4.1.5润滑油油品及油量按设计规定,油温为60士5℃。4.1.6 测点

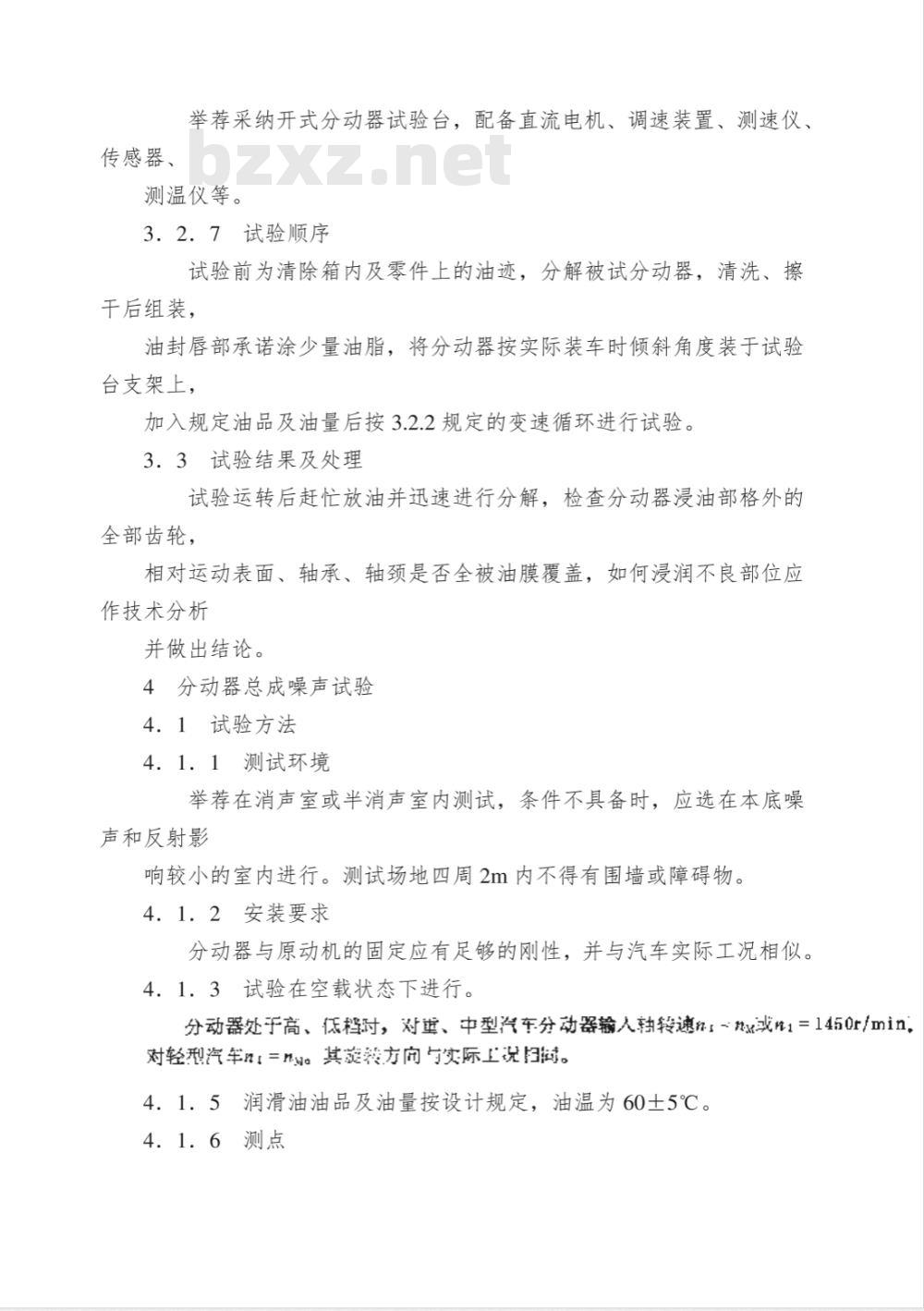

壳依外廊最大轴尺归

300500

4.1.7测试仪器

源点距

测量噪声使用周密声级计,每当使用前检查电池电压并对仪器进行校准。转

速表误差小于1%。

4.1.8试验顺序

正式测量分动器噪声之前,应先测量本底噪声,马上被试分动器安装于试验

台之前按4.1.4规定运转,同时按4.1.6规定布置的声级计上测得本底噪声值。再

将正确安装于台架上的分动器接入各档位测量其噪声值。4..2试验结果及处理

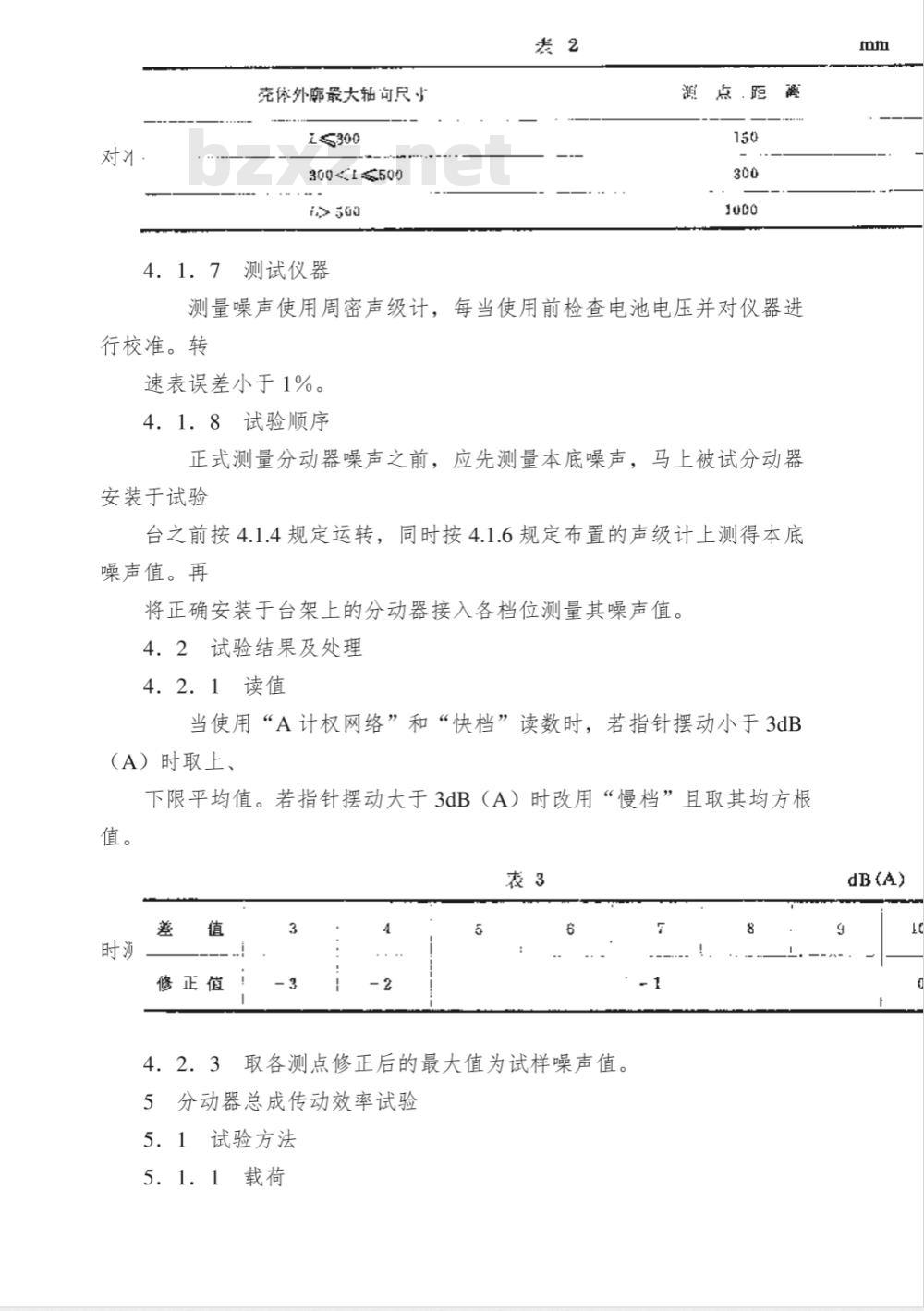

4.2.1读值

当使用“A计权网络”和“快档”读数时,若指针摆动小于3dB(A)时取上、

下限平均值。若指针摆动大于3dB(A)时改用“慢档”且取其均方根值。

修正值

4.2.3取各测点修正后的最大值为试样噪声值。5分动器总成传动效率试验

5.1试验方法

分动器输人扭矩M1取五种,分别为发动机最大扭短Mem的20%,40%,60%、80%100%。

5.1.2转速

分动器输入转速取汽车最低稳固车速时的发动机转速到发动机最大功率时的

转速大致等分的五种转速。

5.1.3润滑油

润滑油油品及油量按设计规定,试验油温取如下四种:40℃、60℃、80℃、

100℃,油温误差应操纵在士2℃范畴内。5.1.4试验设备及装置

举荐采纳开式分动器试验台,试验装置有驱动电机、功率吸取装置(举荐采

用电涡流测功机)、扭矩传感器、转速转矩仪、温控仪。5.2试验顺序

5.2.1将磨合后的分动重视新加注润滑油,装于试验台上。5.2.2选定试验油温,测量在某一转速时,不同输入扭矩及某一扭矩时不同

输入转速下的高、低档传动效率。5.2.3改变油温,按5.2.2之要求测量高、低档在该油温下的传动效率。

5.3试验结果及处理

5.3.1按照试验数据绘制某一档位和某一油温工况下分动器效率与扭矩、转速

的关系曲线。

5.3.2测定油温为80士2℃时,以所匹配的发动机最大扭矩及相应转速时高、低

档传动效率做为其评判指标,其平均传动效率以高、低档效率的平均值表示。

6分动器总成静扭强度试验

6.1试验方法

6.1.1分动器装于试验台上应与其在汽车内的实际工况相似,齿轮要全齿长

啮合。

6..1.2分动器输入端和输出端只承担纯扭矩,不承诺有附加弯矩。扭矩测量

误差不大于1%。

6.1.3试验设备及装置

以扭力机为主组成的静扭试验台。测试仪器举荐采纳X一Y函数记录仪,角位

移传感器等。

6.1.4试验顺序

强度后备系数K,

Ki='Mr

式中,M:作用十输人轴上的破坏扭矩。M,-.-本方法中该值应是Me+i:值与车轮最大附着扭矩换算到分动器输人轴处之中的较小者。

7分动器总成疲劳寿命试验

以分动器总成高档疲劳寿命为准。7.1试验方法

试验载荷M应是Me+i值与车轮最大附着扭矩换算到分动器输人轴处之值中的较者。受力方向与实车相同,扭矩测量误差不大于±1%。t

或不低于此转速,旋向与汽车前进工况相同。7.1.3试验油温为80士10℃或按设计工作温度确定。7..1.4试验设备及装置

举荐采纳开式总成试验台,也可选用闭式总成试验台。可采纳液压或其它加

载装置,用扭矩转速测量仪监测。7.1.5试验顺序

将磨合后换油的分动器总成正确安装于台架上,在7.1.2至7.1.4条件下进行

试验。

7.2试验结果及处理

在评判指标限值内如无任何形式损坏,则达到合格品标准。n2 = Kn

式中:Kn一转速系数:低档时,Km=0.65,高档时,Kn=0.80低一分动器低档速比

8.1.2润滑油油品及油量按设计规定,试验油温为60土5℃。8.1.3以分动器输入轴到变速器空档间的转动惯量做为同步转动惯量,输出

轴上的惯量应与整车工况相似。8.1.4试验设备及装置

试验一样采纳换档试验台。换档机构可采纳液压、气动或者机械装置。测量

仪器采纳传感器、应变仪及示波器等。8.1.5试验顺序

正式试验前应进行磨合100次,之后可更换新油,同时测定同步器齿环轴向间

试验可采纳高、低档交替换档或单向换档方式进行。8.2试验结果及处理

换档达额定次数后,同步器不应发生任何形式的失效,且同步器齿环轴向间

隙不小于设计的失效值。同时换档机构的零件不得有阻碍换档性能的损坏。

附加讲明:

本标准由中国汽车工业联合会提出。本标准由北京齿轮研究室归口。本标准由北京齿轮研究室负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T 292

—1999

汽车机械式分动器台架试验方法代替ZBT21002—88

1主题内容与适用范畴

本标准规定了汽车机械式分动器七项要紧台架试验方法,其中总成润滑试验、

总成噪声试验、总成传动效率试验三项为性能试验,总成静扭强度试验、总成疲

劳寿命试验、同步器寿命试验和换档机构寿命试验为可靠性试验。本标准适用于越野汽车及特种用途专用汽车所使用的机械式齿轮分动器。

2 总则

2.1试验项目

a.分动器总成润滑试验;免费标准bzxz.net

b,分动器总成噪声试验:

c..分动器总成传动效率试验;

d.分动器总成静扭强度试验;

e.分动器总成疲劳寿命试验;

f.同步器寿命试验;

g.换档机构寿命试验;

2.2 试验样品

2.2.1试验样品应随机抽取。

2.2.2样品数量

性能试验:样品2件。可靠性试验:样品3件。2.2.3样品预备

3分动器总成润滑试验

3.1试验目的

发动机最火扭起

分动器缝入扭炬

分动器输出扭矩

发动机最火扭延下转速

发动机最人功率下转递

分动器构人轴转速

分动器给出轴转述

发动机最低稳定转速

密合时间

设验晰温

噪声值

分动器某档速比

与分动器相匹配的变速器一档速比静祖强度后备系数

检验和评定分动器总成的润滑状况。3.2

试验方法

试验在空载状态进行。

试验转速

输人轴以n一r广-ni的变速错环在分动器处于高、依档时分别进行五次运转。完成每次in一nx一nia循环一殷不过1min,五次循环,包括试验开始和结束时间点共不超过迅。

3.2.4润滑油油品及油量按设计规定,为便于观看可在润滑油内添加染色剂。

3.2.5被试分动器初始油温应操纵在30~40℃范畴内。3. 2. 6

试验设备及装置

传感器、

举荐采纳开式分动器试验台,配备直流电机、调速装置、测速仪、测温仪等。

3.2.7试验顺序

试验前为清除箱内及零件上的油迹,分解被试分动器,清洗、擦于后组装,

油封唇部承诺涂少量油脂,将分动器按实际装车时倾斜角度装于试验台支架上,

加入规定油品及油量后按3.2.2规定的变速循环进行试验。3.3试验结果及处理

试验运转后赶忙放油并迅速进行分解,检查分动器浸油部格外的全部齿轮,

相对运动表面、轴承、轴颈是否全被油膜覆盖,如何浸润不良部位应作技术分析

并做出结论。

4分动器总成噪声试验

4.1试验方法

4.1.1测试环境

举荐在消声室或半消声室内测试,条件不具备时,应选在本底噪声和反射影

响较小的室内进行。测试场地四周2m内不得有围墙或障碍物。4.1.2安装要求

分动器与原动机的固定应有足够的刚性,并与汽车实际工况相似。4.1..3试验在空载状态下进行。分动器处于高、低档时,对重、中型汽车分动器输人轴转速1~x或n1=145or/min,对轻型汽车n1=n。其旋方向与实际上说满。4.1.5润滑油油品及油量按设计规定,油温为60士5℃。4.1.6 测点

壳依外廊最大轴尺归

300500

4.1.7测试仪器

源点距

测量噪声使用周密声级计,每当使用前检查电池电压并对仪器进行校准。转

速表误差小于1%。

4.1.8试验顺序

正式测量分动器噪声之前,应先测量本底噪声,马上被试分动器安装于试验

台之前按4.1.4规定运转,同时按4.1.6规定布置的声级计上测得本底噪声值。再

将正确安装于台架上的分动器接入各档位测量其噪声值。4..2试验结果及处理

4.2.1读值

当使用“A计权网络”和“快档”读数时,若指针摆动小于3dB(A)时取上、

下限平均值。若指针摆动大于3dB(A)时改用“慢档”且取其均方根值。

修正值

4.2.3取各测点修正后的最大值为试样噪声值。5分动器总成传动效率试验

5.1试验方法

分动器输人扭矩M1取五种,分别为发动机最大扭短Mem的20%,40%,60%、80%100%。

5.1.2转速

分动器输入转速取汽车最低稳固车速时的发动机转速到发动机最大功率时的

转速大致等分的五种转速。

5.1.3润滑油

润滑油油品及油量按设计规定,试验油温取如下四种:40℃、60℃、80℃、

100℃,油温误差应操纵在士2℃范畴内。5.1.4试验设备及装置

举荐采纳开式分动器试验台,试验装置有驱动电机、功率吸取装置(举荐采

用电涡流测功机)、扭矩传感器、转速转矩仪、温控仪。5.2试验顺序

5.2.1将磨合后的分动重视新加注润滑油,装于试验台上。5.2.2选定试验油温,测量在某一转速时,不同输入扭矩及某一扭矩时不同

输入转速下的高、低档传动效率。5.2.3改变油温,按5.2.2之要求测量高、低档在该油温下的传动效率。

5.3试验结果及处理

5.3.1按照试验数据绘制某一档位和某一油温工况下分动器效率与扭矩、转速

的关系曲线。

5.3.2测定油温为80士2℃时,以所匹配的发动机最大扭矩及相应转速时高、低

档传动效率做为其评判指标,其平均传动效率以高、低档效率的平均值表示。

6分动器总成静扭强度试验

6.1试验方法

6.1.1分动器装于试验台上应与其在汽车内的实际工况相似,齿轮要全齿长

啮合。

6..1.2分动器输入端和输出端只承担纯扭矩,不承诺有附加弯矩。扭矩测量

误差不大于1%。

6.1.3试验设备及装置

以扭力机为主组成的静扭试验台。测试仪器举荐采纳X一Y函数记录仪,角位

移传感器等。

6.1.4试验顺序

强度后备系数K,

Ki='Mr

式中,M:作用十输人轴上的破坏扭矩。M,-.-本方法中该值应是Me+i:值与车轮最大附着扭矩换算到分动器输人轴处之中的较小者。

7分动器总成疲劳寿命试验

以分动器总成高档疲劳寿命为准。7.1试验方法

试验载荷M应是Me+i值与车轮最大附着扭矩换算到分动器输人轴处之值中的较者。受力方向与实车相同,扭矩测量误差不大于±1%。t

或不低于此转速,旋向与汽车前进工况相同。7.1.3试验油温为80士10℃或按设计工作温度确定。7..1.4试验设备及装置

举荐采纳开式总成试验台,也可选用闭式总成试验台。可采纳液压或其它加

载装置,用扭矩转速测量仪监测。7.1.5试验顺序

将磨合后换油的分动器总成正确安装于台架上,在7.1.2至7.1.4条件下进行

试验。

7.2试验结果及处理

在评判指标限值内如无任何形式损坏,则达到合格品标准。n2 = Kn

式中:Kn一转速系数:低档时,Km=0.65,高档时,Kn=0.80低一分动器低档速比

8.1.2润滑油油品及油量按设计规定,试验油温为60土5℃。8.1.3以分动器输入轴到变速器空档间的转动惯量做为同步转动惯量,输出

轴上的惯量应与整车工况相似。8.1.4试验设备及装置

试验一样采纳换档试验台。换档机构可采纳液压、气动或者机械装置。测量

仪器采纳传感器、应变仪及示波器等。8.1.5试验顺序

正式试验前应进行磨合100次,之后可更换新油,同时测定同步器齿环轴向间

试验可采纳高、低档交替换档或单向换档方式进行。8.2试验结果及处理

换档达额定次数后,同步器不应发生任何形式的失效,且同步器齿环轴向间

隙不小于设计的失效值。同时换档机构的零件不得有阻碍换档性能的损坏。

附加讲明:

本标准由中国汽车工业联合会提出。本标准由北京齿轮研究室归口。本标准由北京齿轮研究室负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T26-92汽 用分电器安装尺寸

- QC/T925-2013 超级电容电动城市客车 定型试验规程

- QC/T596-1999 汽车、摩托车用电压表

- QC/T19-92 汽车用分电器技术条件

- QC/T76.8-93矿 自卸汽车试验方法行驶平顺性试验

- QC/T29105.1-1992 专用汽车液压系统液压油固体污染度测试方法术语及其定义

- QC/T589-1999 厢式汽车产品质量检验评定方法

- QC/T304-1999 汽车转向拉杆接头总成台架试验方法

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T414-2016 汽车电线(电缆)的颜色规定和型号编制方法

- QC/T29079-92 使用非石油基制动液的汽车液压制动软管总成质量分等

- QC/T893-2011 电动汽车用驱动电机系统故障分类及判断

- QC/T414-1999 汽车用低压电线的颜色

- QC/T597.3-2019 螺纹紧固件预涂粘附层技术条件第3部分:密封涂层

- QC/T29102-92 汽车化油器质量分等

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2