- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 12606-1999 钢管漏磁探伤方法

标准号:

GB/T 12606-1999

标准名称:

钢管漏磁探伤方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1999-01-01 -

实施日期:

2000-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

269.32 KB

标准ICS号:

冶金>>金属材料试验>>77.040.20金属材料无损检测中标分类号:

冶金>>金属理化性能试验方法>>H26金属无损检验方法

替代情况:

GB/T 12606-1990采标情况:

eqv ISO 9402:1989 ISO 9598:1989

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁磁性无缝钢管和埋弧焊以外的铁磁性焊管的探伤原理、探伤设备、探伤方式、对比试样及刻槽尺寸、探伤条件、探伤步骤、探伤判定和探伤报告。本标准适用于外径不小于9mm钢管内、外表面的纵向、横向漏磁探伤。 GB/T 12606-1999 钢管漏磁探伤方法 GB/T12606-1999

部分标准内容:

GB/T12606—1999

本标准等效采用国际标准ISO9402:1989《承压用无缝钢管和焊管(埋弧焊除外)—一全圆周磁传感器(漏磁)法检测铁磁性钢管的纵向缺陷》和ISO9598:1989《承压用无缝钢管和焊管全圆周磁传感器(漏磁)法检测铁磁性钢管的横向缺陷》。本标准主要技术内容与ISO9402:1989和ISO9598:1989相同,但有小差异。根据有关产品标准的规定,将对比试样人工缺陷在表1外表面槽深h中增加“注:根据供需双方协商,可采用以下槽深:其验收等级为L2.5,外表面槽深占钢管公称壁厚的8%,槽深最小值为0.4mm”。增加了“定义”“探伤原理”、“探伤步骤”及附录B。

本标准对GB/T12606-1990进行修订时,对如下内容进行了修改:范围、探伤原理和对比试样。增加了探伤设备、探伤步骤和探伤条件等。本标准自实施之日起代替GB/T12606-1990《钢管及圆钢棒的漏磁探伤方法》。本标准的附录 A是标准的附录。本标准的附录 B是提示的附录。本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:天津钢管公司、冶金信息标准研究院、上海宝钢集团公司、衡阳钢管(集团)有限公司、成都无缝钢管有限责任公司、包头钢铁(集团)公司、鞍山钢铁(集团)公司。本标准主要起草人:张复兴、胡秉仁、张宝利、高振英、王琦、左建国等。本标准于1990年12月首次发布。248

GB/T12606—1999

ISO前言

ISO(国际标准化组织)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。制定国际标准的工作通常由ISO的技术委员会完成。各成员团体若对某技术委员会已确立的项目感兴趣,均有权参加该委员会的工作,与ISO保持联系的各国际组织(官方的或非官方的)也可参加有关工作。在电工技术标准化方面ISO与国际电工委员会(IEC)保持密切合作关系。由技术委员会正式通过的国际标准草案提交各成员团体表决,国际标准需取得至少75%参加表决的成员团体的同意才能正式通过。国际标准ISO9402和ISO9598是由ISO/TC17钢技术委员会制定的。附件A的方式是该两项国际标准的非主要部分。249

1范围

中华人民共和国国家标准

钢管漏磁探伤方法

Steel tubes-The testing methodof magnetic flux leakage

GB/T 12606—1999

eqv ISo 9402:1989

ISO 9598:1989

代替GB/T12606--1990

本标准规定了铁磁性无缝钢管和埋弧焊以外的铁磁性焊管(以下简称钢管)的探伤原理、探伤设备、探伤方式、对比试样及刻槽尺寸、探伤条件、探伤步骤、探伤判定和探伤报告。本标准适用于外径不小于9mm钢管内、外表面的纵向、横向漏磁探伤(以下简称探伤)。2定义

本标准采用下列定义。

2.1 漏磁 magnetic flux leakage从被探钢管缺陷处泄漏出来的漏磁通。2.2探测元件surveyelementcomponent把缺陷漏磁转换成电信号输出的元件,例如探测线圈、霍尔元件、磁敏二极普和磁通门元件等。2.3对比试样reference standards符合产品标准并具有人工缺陷的一段钢管(又称样管),用于探伤设备的设定与校准。3探伤原理

3.1探伤的原理是,当铁磁性钢管充分磁化时,管壁中的磁力线被其表面或近表面处的缺陷阻隔,缺陷处的磁力线发生畸变,一部分磁力线泄漏出钢管的内、外表面,形成磁场。采用探测元件检测漏磁场来发现缺陷的电磁检测方法,即漏磁探伤。当位于钢管表面并与钢管作相对运动的探测元件拾取漏磁场,将其转换成缺陷电信号时,通过探头可得到反映缺陷的信号,从而对缺陷进行判定处理。探伤灵敏度,以钢管外表面为最高,从外表面到内表面,随壁厚增大面降低。当缺陷走向与磁力线方向垂直时,缺陷处磁场强度最大,探伤灵敏度也最高。随着缺陷走向的偏斜,漏磁场强度逐渐减小,直至二者走向一致时,漏磁场强度接近为零。因此,当采用纵向、横向探伤设备时,对于斜向缺陷反应不甚敏感,易形成盲角区域。3.2由于设备原因,探伤时钢管两端必然存在一段不可探区。4探伤设备

探伤设备一般由电源装置、磁化装置、探头装置、扫查装置、信号处理装置、标记装置和记录装置等组成。

4.1电源装置

电源装置应能保证探伤设备稳定、可靠地工作。4.2磁化装置

磁化装置由磁化电流和励磁装置等组成,磁化装置和励磁电流的种类,可按所采用的探伤方式选国家质量技术监督局1999-11-01批准250

2000-08-01实施

GB/T12606—1999

定,磁化装置的励磁电流应连续可调,并有电流显示装置。4.3探头装置

探头装置由个或几个探测元件组成,按不同的探伤目的和探伤方式选用合适的探头。纵向探伤时,每个探测元件沿钢管轴向的最大宽度为30mm。横向探伤时,每个探测元件沿钢管轴线垂直方向的最大宽度为30mm。4.4扫查装置

扫查装置是使探头扫查钢管外表面的装置,应保证探测元件能可靠地检测到缺陷的漏磁。4.5信号处理装置

信号处理装置用以处理和监视缺陷的信号,信号处理装置应能进行电平调整,并防止噪声于扰。4.6标记装置

标记装置由控制装置和执行机构组成,应能在钢管缺陷处打上明显的标记。4.7记录装置

记录装置用于正确记录从信号处理装置获得的数字或模拟输出信号。5探伤方式

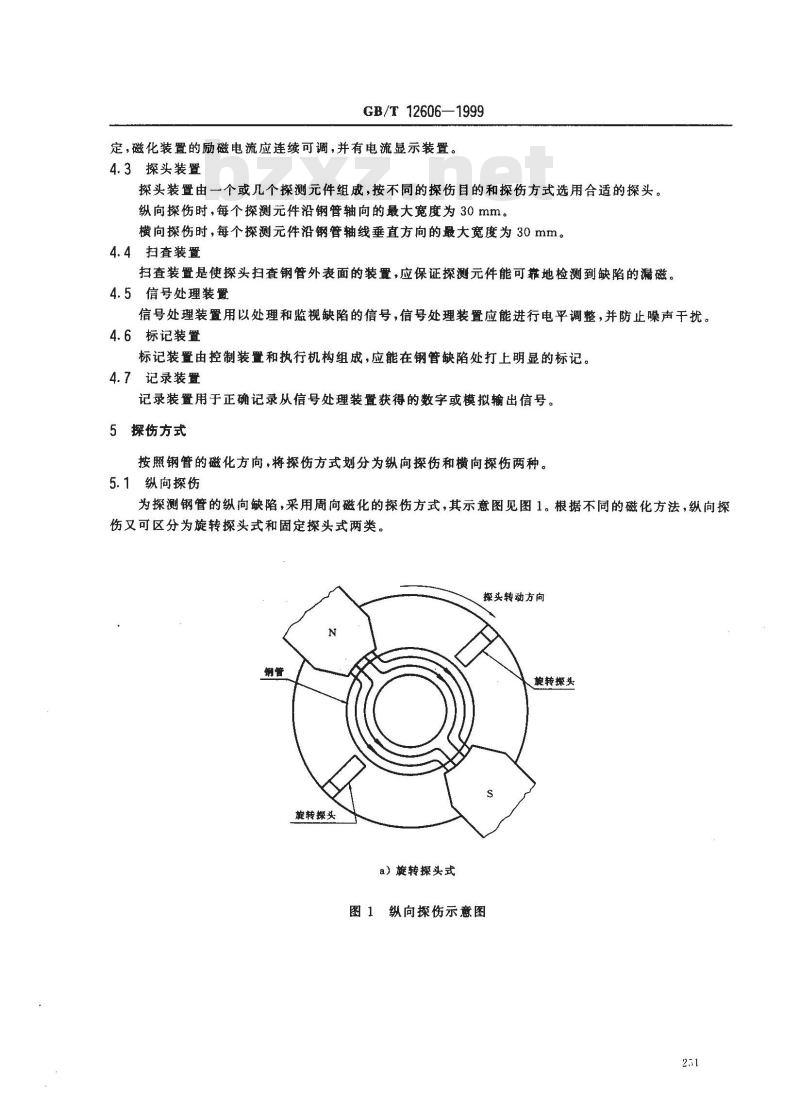

按照钢管的磁化方向,将探伤方式划分为纵向探伤和横向探伤两种。5.1纵向探伤

为探测钢管的纵向缺陷,采用周向磁化的探伤方式,其示意图见图1。根据不同的磁化方法,纵向探伤又可区分为旋转探头式和固定探头式两类。探头转动方向

旋转探头

a)旋转探头式

图1纵向探伤示意图

旋转操头

GB/T12606—1999

固定探头

钢管转动方向

b)固定探头式

注:根据设备的不同,图a)、图b)中使用的探头可采用绝对式、差动式和多差动式等形式。图1(完)

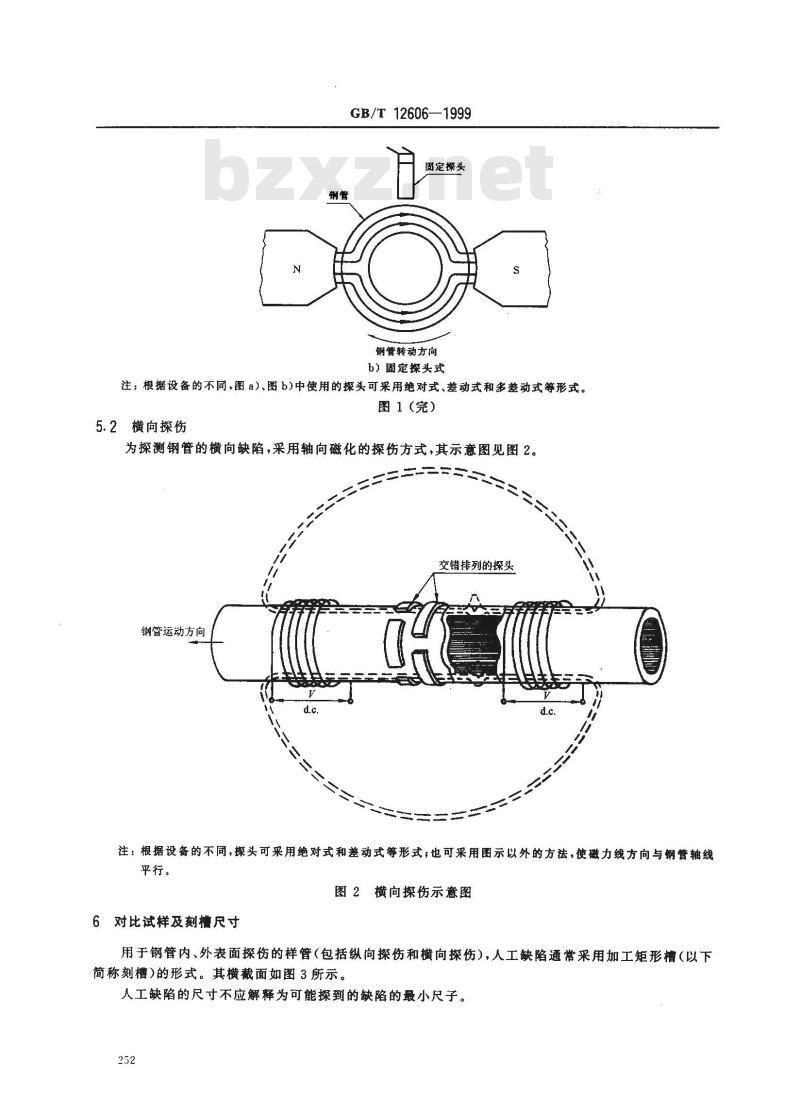

5.2横向探伤

为探测钢管的横向缺陷,采用轴向磁化的探伤方式,其示意图见图2。i

钢管运动方向

交错排列的探头

注:根据设备的不同,探头可采用绝对式和差动式等形式,也可采用图示以外的方法,使磁力线方向与钢管轴线平行。

图2横向探伤示意图

6对比试样及刻槽尺寸

用于钢管内、外表面探伤的样管(包括纵向探伤和横向探伤),人工缺陷通常采用加工矩形槽(以下简称刻槽)的形式。其横截面如图3所示。人工缺陷的尺寸不应解释为可能探到的缺陷的最小尺子。252

6.1刻槽

GB/T12606—1999

图3刻槽

刻槽有纵向刻槽与横向刻槽(以下简称纵槽、横槽)之分,根据钢管内、外表面探伤要求,加工在样管的内、外表面上。

6.1.1刻槽用铣削、电火花加工和腐蚀等方法制作。槽底允许加工成半圆形状,两槽根部直角处允许有圆角。

6.1.2纵槽平行于钢管轴线,其横截面为矩形,两槽边应互相平行并垂直于底边。槽的中心线应通过样管轴线。

6.1.3横垂直于钢管轴线,其种类如图4所示。推荐采用图a)和图b)的横截面为矩形的圆槽。图c)、图d)和图e)的横截面为非矩形,选取时,需经供需双方协商。a)外表面部分圆槽(实线)

外表面全部槽(虚线)

d)外表面弧槽

c)平槽

仅用于外表面

图4横槽种类

b)内表面部分圆槽(实线)

内表面全部圆槽(虚线)

e)内表面弧槽

6.1.4纵槽、横槽的几何尺寸,外表面深度用h表示、内表面深度用h表示、宽度用6表示、长度用1表示,分别要求如下:

6.1.4.1深度

a)外表面槽深h 从表 1选取。各验收等级的最大深度均为 1.5 mm。槽深偏差为士15%h或士0.05mm,取其中较大者。

b)内表面槽深h见附录A中表A1。各验收等级的最大深度均为3mm。槽深偏差为土15%h或±0.05mm,取其中较大者,

验收等级

GB/T 12606--1999

表1外表面槽深h

外表面槽深占钢管

公称壁厚的百分比

外表面槽深最小值

注:根据供需双方协商,可采用以下槽深:其验收等级为L2.5,外表面槽深占钢管公称壁厚的8%,槽深最小值为 0. 4 mm

6.1.4.2宽度

内、外表面槽宽度b应不大于槽深。6.1.4.3长度

刻槽长度采用制造厂为校准和校核设备选定的方便长度。6.1.5当钢管内径小于15mm时,不能采用内表面刻槽,除非用户另有要求。当钢管壁厚大于20mm时,由于附录A的限制,也不能对内表面探伤。经供需双方协商,不采用内表面刻槽的钢管内径可放宽到25mm。

6.2钻孔

6.2.1应用样管内、外表面或仅用外表面上的纵槽校准漏磁探伤设备。用户与制造厂商定,也可用径向钻通孔(以下简称钻孔)来校准设备。在这种情况下,对既定的验收等级钻孔所用的钻头直径要由用户与制造厂双方商定。制造厂要使用户对下述内容满意:钻孔所得到的灵敏度及设备设定,例如信号频率滤波等,相当于外刻槽和商定的内刻槽深度。6.2.2如采用钻孔时,应验证钻孔直径不得比规定孔径大0.2mm。6.2.3推荐采用1.6mm和$3.2mm两种钻孔直径。推荐的刻槽验收等级与钻孔直径对应关系见附录B中表B1。6.2.4对于焊管,采用钻孔探伤时,应至少有一个孔钻在焊缝上。6.3制作要求

6.3.1样管的公称外径、壁厚和表面度要与被探钢管相同,并有相似的电磁特性。样管应在优质钢管上切取,长度根据制造广设备要求而定。6.3.2样管应平直,样管内、外表面不应沾有干扰探伤的异物,不得有影响校准的缺陷。6.3.3内、外表面刻槽及钻孔应间隔开,并与样管两端有充分距离,以便获得清晰可辨的信号。6.3.4如果样管内表面加工横槽难以满足内表面槽深偏差的要求,其内表面可以进行加工,加工后的剩余壁厚应满足有关技术标准壁厚偏差范围要求。6.3.5对于焊管探伤,当用户没有特殊要求时,刻槽应在焊缝上。6.3.6人工缺陷的几何尺寸和形状,应按国家计量管理规定进行验证。7探伤条件

7.1探伤通常在钢管全部生产加工过程完成后进行。7.2探伤应由有关部门认可的取得相应探伤技术资格等级证书的人员进行操作,并由制造厂指定的有I级及以上技术资格证书的人员进行监督并签发探伤报告。当由第三方进行探伤时,须经供需双方协商认可。

7.3被探钢管应平直,钢管内、外表面不应沾有干扰探伤的异物,如内、外表面有影响探伤的毛刺和氧化皮必须清除,以保证探伤正常进行。24

8探伤步骤下载标准就来标准下载网

GB/T12606--1999

8.1探伤设备通电后,必须进行预运转,使设备进人稳定、良好的工作状态。8.2调整设备应进行扫查装置的调整、探头装置灵敏度的调整和标记装置的调整。待用样管对探伤设备进行动态调试正常后,即可进行探伤。8.2.1扫查装置的调整

按钢管几何尺寸和探伤要求,调整探头扫查速度和钢管运行速度,以确保探头的覆盖程度。探头相对钢管螺旋式进给,应符合设定的钢管运行速度要求,保证探头在对钢管外表面100%扫查的同时,还有不低于10%的覆盖率。

8.2.2探头装置灵敏度的调整

该调整包括以下两方面内容:

a)为充分显示样管上的人工缺陷,对磁化电流、滤波和增益等可变参数进行的调整,b)为正常指示样管上的人工缺陷,对显示装置、记录装量和信号处理装置等进行的调整。8.2.3标记装置的调整

调整标记装置,使其能在钢管缺陷处打上明显的标记。8.3设备校准应在相同外径、相同壁厚和相同牌号(钢级)钢管的生产检测期间,以使用样管通过探伤设备的方式定期地进行。

校核频率至少为每4h一次,但不论什么时候,只要有设备操作者更换及在生产检测过程的始、末都要校核。

在生产检测过程从一班到下班连续进行时,4h的最大周期可由用户与制造厂双方商定延长。8.4任何系统调整后或钢管公称外径、壁厚、牌号(钢级)改变时,都应进行设备的再校准。8.5假如在生产检测的校核中,校准没达到要求,即使按允许的系统漂移增加3dB的探伤灵敏度后仍不满意,则自上一次校核后,所有探过的钢管都应在设备重新校准后重新探伤。即使在上一次校准后灵敏度下降大于3dB,只要能适当记录下可单独分辨的钢管,并能准确区分出可疑品和合格品,就可不必重新对钢管探伤。9探伤判定

自动检测设备应能借助于标记或与分选系统相连的自动触发/报警电平区分合格品与可疑品。钢管探伤后,可判为合格品、可疑品与不合格品。9.1合格品

钢管通过漏磁探伤设备时,其产生的信号低于触发/报警电平,则此钢管应判为合格品。9.2可疑品

任一产生等于或大于触发/报警电平信号的钢管,都应定为可疑品或按制造厂意见重新探伤。如果重新探伤时,未产生等于或大于触发/报警电平信号,那么,便可认为钢管通过探伤。如产生等于或大于触发/报警电平信号,要定为可疑品。9.3可疑品的处量

对可疑品,可采用下列方法处置:9.3.1修磨并复探

将可疑品的可疑区修磨,修磨后的钢管壁厚应符合产品标准要求。然后,按本标准规定的方法复探,当复探产生的信号低于触发/报警电平时,此钢管才判为合格品。9.3.2用其他方法检验

对可疑区也可用其他无损检测方法重新探伤,这要由供需双方商定验收等级。9.3.3切除

将可疑品的可疑区切除。

9.3.4判定不合格

将可疑品判为不合格品。

10探伤报告

GB/T 12606--1999

根据用户要求,制造厂应向用户提供探伤报告。探伤报告至少包括以下内容:a)探伤日期;

b)本标准号:

c)被探钢管的炉号、牌号(钢级)、规格和产品标准号:d)被探钢管数量和探伤结果;

e)探伤方式和重要参数;

f)样管说明;

g)操作、签发报告人员的姓名和技术资格等级。256

GB/T12606—1999

附录A

(标准的附录)

内表面槽深的确定方法

A1钢管探伤时,由于探伤灵敏度随壁厚增大而降低,以及设备对内表面缺陷信号的反应低于同规格钢管外表面缺陷的反应,因此,样管内表面槽深应大于同规格样管的外表面槽深。其具体数值的选取应由供需双方协商。

推荐的内、外表面槽深最大比值见表A1。样管的内表面槽深参照表A1选取。表A1内、外表面槽深最大比值

内表面槽深h'

外表面槽深h

钢管壁厚

>12~15

>15~~20

最大值

验收等级

当采用验收等级L2.5时,对应于钢管壁厚<12mm、>12~15mm和>15~20mm的该最大比值分别为2.0、2.5和3.0。

2内表面槽深最小值为0.4mm

附录B

(提示的附录)

某些刻槽验收等级所对应的钻孔直径表 B1

刻槽验收等级

推荐的刻槽验收等级与钻孔直径对应关系外表面槽深占钢管公称壁厚的百分比5

钻孔直径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用国际标准ISO9402:1989《承压用无缝钢管和焊管(埋弧焊除外)—一全圆周磁传感器(漏磁)法检测铁磁性钢管的纵向缺陷》和ISO9598:1989《承压用无缝钢管和焊管全圆周磁传感器(漏磁)法检测铁磁性钢管的横向缺陷》。本标准主要技术内容与ISO9402:1989和ISO9598:1989相同,但有小差异。根据有关产品标准的规定,将对比试样人工缺陷在表1外表面槽深h中增加“注:根据供需双方协商,可采用以下槽深:其验收等级为L2.5,外表面槽深占钢管公称壁厚的8%,槽深最小值为0.4mm”。增加了“定义”“探伤原理”、“探伤步骤”及附录B。

本标准对GB/T12606-1990进行修订时,对如下内容进行了修改:范围、探伤原理和对比试样。增加了探伤设备、探伤步骤和探伤条件等。本标准自实施之日起代替GB/T12606-1990《钢管及圆钢棒的漏磁探伤方法》。本标准的附录 A是标准的附录。本标准的附录 B是提示的附录。本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:天津钢管公司、冶金信息标准研究院、上海宝钢集团公司、衡阳钢管(集团)有限公司、成都无缝钢管有限责任公司、包头钢铁(集团)公司、鞍山钢铁(集团)公司。本标准主要起草人:张复兴、胡秉仁、张宝利、高振英、王琦、左建国等。本标准于1990年12月首次发布。248

GB/T12606—1999

ISO前言

ISO(国际标准化组织)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。制定国际标准的工作通常由ISO的技术委员会完成。各成员团体若对某技术委员会已确立的项目感兴趣,均有权参加该委员会的工作,与ISO保持联系的各国际组织(官方的或非官方的)也可参加有关工作。在电工技术标准化方面ISO与国际电工委员会(IEC)保持密切合作关系。由技术委员会正式通过的国际标准草案提交各成员团体表决,国际标准需取得至少75%参加表决的成员团体的同意才能正式通过。国际标准ISO9402和ISO9598是由ISO/TC17钢技术委员会制定的。附件A的方式是该两项国际标准的非主要部分。249

1范围

中华人民共和国国家标准

钢管漏磁探伤方法

Steel tubes-The testing methodof magnetic flux leakage

GB/T 12606—1999

eqv ISo 9402:1989

ISO 9598:1989

代替GB/T12606--1990

本标准规定了铁磁性无缝钢管和埋弧焊以外的铁磁性焊管(以下简称钢管)的探伤原理、探伤设备、探伤方式、对比试样及刻槽尺寸、探伤条件、探伤步骤、探伤判定和探伤报告。本标准适用于外径不小于9mm钢管内、外表面的纵向、横向漏磁探伤(以下简称探伤)。2定义

本标准采用下列定义。

2.1 漏磁 magnetic flux leakage从被探钢管缺陷处泄漏出来的漏磁通。2.2探测元件surveyelementcomponent把缺陷漏磁转换成电信号输出的元件,例如探测线圈、霍尔元件、磁敏二极普和磁通门元件等。2.3对比试样reference standards符合产品标准并具有人工缺陷的一段钢管(又称样管),用于探伤设备的设定与校准。3探伤原理

3.1探伤的原理是,当铁磁性钢管充分磁化时,管壁中的磁力线被其表面或近表面处的缺陷阻隔,缺陷处的磁力线发生畸变,一部分磁力线泄漏出钢管的内、外表面,形成磁场。采用探测元件检测漏磁场来发现缺陷的电磁检测方法,即漏磁探伤。当位于钢管表面并与钢管作相对运动的探测元件拾取漏磁场,将其转换成缺陷电信号时,通过探头可得到反映缺陷的信号,从而对缺陷进行判定处理。探伤灵敏度,以钢管外表面为最高,从外表面到内表面,随壁厚增大面降低。当缺陷走向与磁力线方向垂直时,缺陷处磁场强度最大,探伤灵敏度也最高。随着缺陷走向的偏斜,漏磁场强度逐渐减小,直至二者走向一致时,漏磁场强度接近为零。因此,当采用纵向、横向探伤设备时,对于斜向缺陷反应不甚敏感,易形成盲角区域。3.2由于设备原因,探伤时钢管两端必然存在一段不可探区。4探伤设备

探伤设备一般由电源装置、磁化装置、探头装置、扫查装置、信号处理装置、标记装置和记录装置等组成。

4.1电源装置

电源装置应能保证探伤设备稳定、可靠地工作。4.2磁化装置

磁化装置由磁化电流和励磁装置等组成,磁化装置和励磁电流的种类,可按所采用的探伤方式选国家质量技术监督局1999-11-01批准250

2000-08-01实施

GB/T12606—1999

定,磁化装置的励磁电流应连续可调,并有电流显示装置。4.3探头装置

探头装置由个或几个探测元件组成,按不同的探伤目的和探伤方式选用合适的探头。纵向探伤时,每个探测元件沿钢管轴向的最大宽度为30mm。横向探伤时,每个探测元件沿钢管轴线垂直方向的最大宽度为30mm。4.4扫查装置

扫查装置是使探头扫查钢管外表面的装置,应保证探测元件能可靠地检测到缺陷的漏磁。4.5信号处理装置

信号处理装置用以处理和监视缺陷的信号,信号处理装置应能进行电平调整,并防止噪声于扰。4.6标记装置

标记装置由控制装置和执行机构组成,应能在钢管缺陷处打上明显的标记。4.7记录装置

记录装置用于正确记录从信号处理装置获得的数字或模拟输出信号。5探伤方式

按照钢管的磁化方向,将探伤方式划分为纵向探伤和横向探伤两种。5.1纵向探伤

为探测钢管的纵向缺陷,采用周向磁化的探伤方式,其示意图见图1。根据不同的磁化方法,纵向探伤又可区分为旋转探头式和固定探头式两类。探头转动方向

旋转探头

a)旋转探头式

图1纵向探伤示意图

旋转操头

GB/T12606—1999

固定探头

钢管转动方向

b)固定探头式

注:根据设备的不同,图a)、图b)中使用的探头可采用绝对式、差动式和多差动式等形式。图1(完)

5.2横向探伤

为探测钢管的横向缺陷,采用轴向磁化的探伤方式,其示意图见图2。i

钢管运动方向

交错排列的探头

注:根据设备的不同,探头可采用绝对式和差动式等形式,也可采用图示以外的方法,使磁力线方向与钢管轴线平行。

图2横向探伤示意图

6对比试样及刻槽尺寸

用于钢管内、外表面探伤的样管(包括纵向探伤和横向探伤),人工缺陷通常采用加工矩形槽(以下简称刻槽)的形式。其横截面如图3所示。人工缺陷的尺寸不应解释为可能探到的缺陷的最小尺子。252

6.1刻槽

GB/T12606—1999

图3刻槽

刻槽有纵向刻槽与横向刻槽(以下简称纵槽、横槽)之分,根据钢管内、外表面探伤要求,加工在样管的内、外表面上。

6.1.1刻槽用铣削、电火花加工和腐蚀等方法制作。槽底允许加工成半圆形状,两槽根部直角处允许有圆角。

6.1.2纵槽平行于钢管轴线,其横截面为矩形,两槽边应互相平行并垂直于底边。槽的中心线应通过样管轴线。

6.1.3横垂直于钢管轴线,其种类如图4所示。推荐采用图a)和图b)的横截面为矩形的圆槽。图c)、图d)和图e)的横截面为非矩形,选取时,需经供需双方协商。a)外表面部分圆槽(实线)

外表面全部槽(虚线)

d)外表面弧槽

c)平槽

仅用于外表面

图4横槽种类

b)内表面部分圆槽(实线)

内表面全部圆槽(虚线)

e)内表面弧槽

6.1.4纵槽、横槽的几何尺寸,外表面深度用h表示、内表面深度用h表示、宽度用6表示、长度用1表示,分别要求如下:

6.1.4.1深度

a)外表面槽深h 从表 1选取。各验收等级的最大深度均为 1.5 mm。槽深偏差为士15%h或士0.05mm,取其中较大者。

b)内表面槽深h见附录A中表A1。各验收等级的最大深度均为3mm。槽深偏差为土15%h或±0.05mm,取其中较大者,

验收等级

GB/T 12606--1999

表1外表面槽深h

外表面槽深占钢管

公称壁厚的百分比

外表面槽深最小值

注:根据供需双方协商,可采用以下槽深:其验收等级为L2.5,外表面槽深占钢管公称壁厚的8%,槽深最小值为 0. 4 mm

6.1.4.2宽度

内、外表面槽宽度b应不大于槽深。6.1.4.3长度

刻槽长度采用制造厂为校准和校核设备选定的方便长度。6.1.5当钢管内径小于15mm时,不能采用内表面刻槽,除非用户另有要求。当钢管壁厚大于20mm时,由于附录A的限制,也不能对内表面探伤。经供需双方协商,不采用内表面刻槽的钢管内径可放宽到25mm。

6.2钻孔

6.2.1应用样管内、外表面或仅用外表面上的纵槽校准漏磁探伤设备。用户与制造厂商定,也可用径向钻通孔(以下简称钻孔)来校准设备。在这种情况下,对既定的验收等级钻孔所用的钻头直径要由用户与制造厂双方商定。制造厂要使用户对下述内容满意:钻孔所得到的灵敏度及设备设定,例如信号频率滤波等,相当于外刻槽和商定的内刻槽深度。6.2.2如采用钻孔时,应验证钻孔直径不得比规定孔径大0.2mm。6.2.3推荐采用1.6mm和$3.2mm两种钻孔直径。推荐的刻槽验收等级与钻孔直径对应关系见附录B中表B1。6.2.4对于焊管,采用钻孔探伤时,应至少有一个孔钻在焊缝上。6.3制作要求

6.3.1样管的公称外径、壁厚和表面度要与被探钢管相同,并有相似的电磁特性。样管应在优质钢管上切取,长度根据制造广设备要求而定。6.3.2样管应平直,样管内、外表面不应沾有干扰探伤的异物,不得有影响校准的缺陷。6.3.3内、外表面刻槽及钻孔应间隔开,并与样管两端有充分距离,以便获得清晰可辨的信号。6.3.4如果样管内表面加工横槽难以满足内表面槽深偏差的要求,其内表面可以进行加工,加工后的剩余壁厚应满足有关技术标准壁厚偏差范围要求。6.3.5对于焊管探伤,当用户没有特殊要求时,刻槽应在焊缝上。6.3.6人工缺陷的几何尺寸和形状,应按国家计量管理规定进行验证。7探伤条件

7.1探伤通常在钢管全部生产加工过程完成后进行。7.2探伤应由有关部门认可的取得相应探伤技术资格等级证书的人员进行操作,并由制造厂指定的有I级及以上技术资格证书的人员进行监督并签发探伤报告。当由第三方进行探伤时,须经供需双方协商认可。

7.3被探钢管应平直,钢管内、外表面不应沾有干扰探伤的异物,如内、外表面有影响探伤的毛刺和氧化皮必须清除,以保证探伤正常进行。24

8探伤步骤下载标准就来标准下载网

GB/T12606--1999

8.1探伤设备通电后,必须进行预运转,使设备进人稳定、良好的工作状态。8.2调整设备应进行扫查装置的调整、探头装置灵敏度的调整和标记装置的调整。待用样管对探伤设备进行动态调试正常后,即可进行探伤。8.2.1扫查装置的调整

按钢管几何尺寸和探伤要求,调整探头扫查速度和钢管运行速度,以确保探头的覆盖程度。探头相对钢管螺旋式进给,应符合设定的钢管运行速度要求,保证探头在对钢管外表面100%扫查的同时,还有不低于10%的覆盖率。

8.2.2探头装置灵敏度的调整

该调整包括以下两方面内容:

a)为充分显示样管上的人工缺陷,对磁化电流、滤波和增益等可变参数进行的调整,b)为正常指示样管上的人工缺陷,对显示装置、记录装量和信号处理装置等进行的调整。8.2.3标记装置的调整

调整标记装置,使其能在钢管缺陷处打上明显的标记。8.3设备校准应在相同外径、相同壁厚和相同牌号(钢级)钢管的生产检测期间,以使用样管通过探伤设备的方式定期地进行。

校核频率至少为每4h一次,但不论什么时候,只要有设备操作者更换及在生产检测过程的始、末都要校核。

在生产检测过程从一班到下班连续进行时,4h的最大周期可由用户与制造厂双方商定延长。8.4任何系统调整后或钢管公称外径、壁厚、牌号(钢级)改变时,都应进行设备的再校准。8.5假如在生产检测的校核中,校准没达到要求,即使按允许的系统漂移增加3dB的探伤灵敏度后仍不满意,则自上一次校核后,所有探过的钢管都应在设备重新校准后重新探伤。即使在上一次校准后灵敏度下降大于3dB,只要能适当记录下可单独分辨的钢管,并能准确区分出可疑品和合格品,就可不必重新对钢管探伤。9探伤判定

自动检测设备应能借助于标记或与分选系统相连的自动触发/报警电平区分合格品与可疑品。钢管探伤后,可判为合格品、可疑品与不合格品。9.1合格品

钢管通过漏磁探伤设备时,其产生的信号低于触发/报警电平,则此钢管应判为合格品。9.2可疑品

任一产生等于或大于触发/报警电平信号的钢管,都应定为可疑品或按制造厂意见重新探伤。如果重新探伤时,未产生等于或大于触发/报警电平信号,那么,便可认为钢管通过探伤。如产生等于或大于触发/报警电平信号,要定为可疑品。9.3可疑品的处量

对可疑品,可采用下列方法处置:9.3.1修磨并复探

将可疑品的可疑区修磨,修磨后的钢管壁厚应符合产品标准要求。然后,按本标准规定的方法复探,当复探产生的信号低于触发/报警电平时,此钢管才判为合格品。9.3.2用其他方法检验

对可疑区也可用其他无损检测方法重新探伤,这要由供需双方商定验收等级。9.3.3切除

将可疑品的可疑区切除。

9.3.4判定不合格

将可疑品判为不合格品。

10探伤报告

GB/T 12606--1999

根据用户要求,制造厂应向用户提供探伤报告。探伤报告至少包括以下内容:a)探伤日期;

b)本标准号:

c)被探钢管的炉号、牌号(钢级)、规格和产品标准号:d)被探钢管数量和探伤结果;

e)探伤方式和重要参数;

f)样管说明;

g)操作、签发报告人员的姓名和技术资格等级。256

GB/T12606—1999

附录A

(标准的附录)

内表面槽深的确定方法

A1钢管探伤时,由于探伤灵敏度随壁厚增大而降低,以及设备对内表面缺陷信号的反应低于同规格钢管外表面缺陷的反应,因此,样管内表面槽深应大于同规格样管的外表面槽深。其具体数值的选取应由供需双方协商。

推荐的内、外表面槽深最大比值见表A1。样管的内表面槽深参照表A1选取。表A1内、外表面槽深最大比值

内表面槽深h'

外表面槽深h

钢管壁厚

>12~15

>15~~20

最大值

验收等级

当采用验收等级L2.5时,对应于钢管壁厚<12mm、>12~15mm和>15~20mm的该最大比值分别为2.0、2.5和3.0。

2内表面槽深最小值为0.4mm

附录B

(提示的附录)

某些刻槽验收等级所对应的钻孔直径表 B1

刻槽验收等级

推荐的刻槽验收等级与钻孔直径对应关系外表面槽深占钢管公称壁厚的百分比5

钻孔直径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB15603-2022 危险化学品仓库储存通则

- GB6819-1996 溶解乙炔

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T13985-1992 照相机操作力和强度

- GB/T6397-1986 金属拉伸试验试样

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T16483-2008 化学品安全技术说明书 内容和项目顺序

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2