- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 10062.1-2003 锥齿轮承载能力计算方法 第1部分:概述和通用影响系数

标准号:

GB/T 10062.1-2003

标准名称:

锥齿轮承载能力计算方法 第1部分:概述和通用影响系数

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2004-06-01 -

实施日期:

2004-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.08 MB

标准ICS号:

机械系统和通用件>>21.200齿轮及齿轮传动中标分类号:

机械>>通用零部件>>J17齿轮与齿轮传动

替代情况:

GB/T 10062-1988采标情况:

ISO 10300-1:2001,IDT

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本部分为GB/T10062-2003的第1部分,对应于ISO10300-1:2001《锥齿轮承载能力计算方法第1部分:概述和通用影响系数》(英文版)。 GB/T 10062.1-2003 锥齿轮承载能力计算方法 第1部分:概述和通用影响系数 GB/T10062.1-2003

部分标准内容:

GB/T 10062.1--2003/IS0 10300-1:2001GB/T10062-2003《锥齿轮承载能力计算方法》分为三部分:第1部分:概述和通用影响系数;第2部分:齿面接触疲劳(点蚀)强度计算;第3部分:齿根弯曲强度计算。

本部分为GB/T10062一2003的第1部分,对应于ISO10300-1:2001《锥齿轮承载能力计算方法第1部分:概述和通用影响系数》(英文版)。本部分代替GB/T10062—1998。

本部分等同采用IS010300-1:2001。为方便使用本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行修改;用小数点‘,代替作为小数点的逗号‘,’;-删除了ISO10300-1的前言和引言。本部分的附录A为规范性附录,附录B、附录C为资料性附录。本部分由中国机械工业联合会提出。本部分由全国齿轮标准化技术委员会归口。本部分起草单位:郑州机械研究所。本部分主要起草人:张元国、王琦、杨星原、陈爱闽、王长路。本部分所代替标准的历次版本发布情况为:-GB/T10062—1988。

1范围

GB/T10062.1—2003/IS010300-1:2001锥齿轮承载能力计算方法

第1部分:概述和通用影响系数

GB/T10062中的计算公式为直齿、斜齿、零度齿和弧齿锥齿轮(除准双曲面齿轮外)的接触和弯曲强度的计算提供了一个统一的适用方法。适用于等高齿、收缩齿,计算公式考虑了已知的影响轮齿点蚀与在齿根圆角处断裂的各主要系数。计算公式不适用于轮齿的下述损坏形式:塑性变形、微点蚀、表层压碎、焊合、磨损等。弯曲强度的计算公式适用于齿根圆角的断裂强度计算,但不适用于轮齿工作表面的弯曲强度计算,也不适用于轮缘或辐板、轮毂失效的强度计算。对于特种类型的锥齿轮的抗点蚀与弯曲强度承载能力可用恰当选择通用计算式中的各系数的数值来进行计算。GB/T10062不适用于接触不良的锥齿轮。GB/T10062适用于当量圆柱齿轮端面重合度e<2的锥齿轮。对于大小齿轮的齿高变位系数总和为零(即啮合齿轮副的法向工作压力角等于基本齿条的法向压力角)的齿轮,本标准中给出的各种关系式是有效的。

注:准双曲面齿轮的承载能力的计算方法由切齿机床的制造厂家提供。注意:当这个方法用于大的螺旋角、大的压力角和大的齿宽6>10mmm时,GB/T10062的计算结果应经过验证确定。

2规范性引用文件

下列文件中的条款通过GB/T10062的本部分的引用而成为本部分的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1356—2001通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(idtISO53:1998)GB/T2821—2003齿轮几何要素代号(ISO701:1998,IDT)GB/T3374—1992齿轮基本术语(neqISO/R1122-1:1983)GB/T3480一1997渐开线圆柱齿轮承载能力计算方法(egvISO6336-1~6336-3:1996)GB/T8539一2000齿轮材料及热处理质量检验的一般规定(egvIS06336-5:1996)GB/T10062.2一2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算(ISO10300-2:2001,IDT)

GB/T10062.3—2003锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算(ISO10300-3:2001,IDT)

GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(idt ISO1328-1:1997)

3术语与定义

GB/T10062的本部分使用GB/T1356和GB/T3374中给出的名词术语和定义。4代号与缩写词

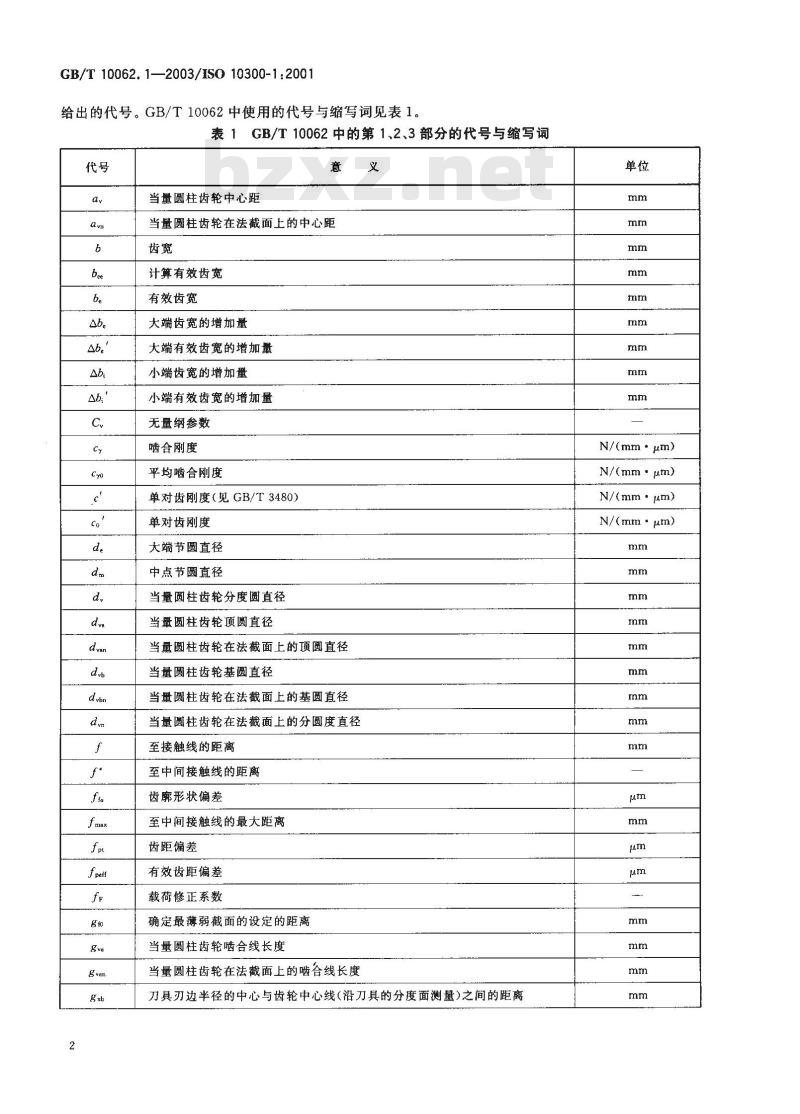

GB/T10062的本部分的代号是基于GB/T2821的代号基础之上的,同时也包括了GB/T10095.11

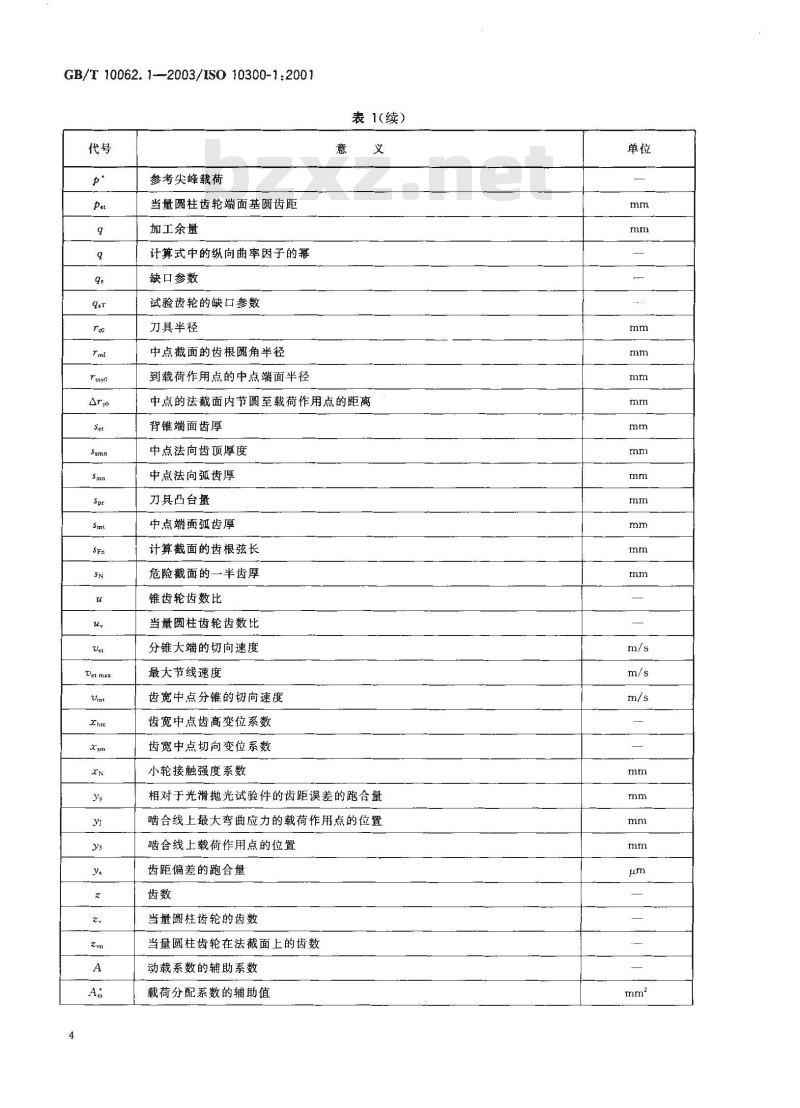

GB/T10062.1—2003/IS010300-1:2001给出的代号。GB/T10062中使用的代号与缩写词见表1。表1GB/T10062中的第1、2、3部分的代号与缩写词代号

当量圆柱齿轮中心距

当量圆柱齿轮在法截面上的中心距齿宽

计算有效齿宽

有效齿宽

大端齿宽的增加量

大端有效齿宽的增加量

小端齿宽的增加量

小端有效齿宽的增加量

无量纲参数

啮合刚度

平均啮合刚度

单对齿刚度(见GB/T3480)

单对齿刚度

大端节圆直径

中点节圆直径

当量圆柱齿轮分度圆直径

当量圆柱齿轮顶圆直径

当量圆柱齿轮在法截面上的项圆直径当量圆柱齿轮基圆直径

当量圆柱齿轮在法截面上的基圆直径当量圆柱齿轮在法截面上的分圆度直径至接触线的距离

至中间接触线的距离

齿廊形状偏差

至中间接触线的最大距离

齿距偏差

有效齿距偏差

载荷修正系数

确定最薄弱截面的设定的距离

当量圆柱齿轮啮合线长度

当量圆柱齿轮在法截面上的啮合线长度刀具刃边半径的中心与齿轮中心线(沿刀具的分度面测量)之间的距离单位

N/(mm·μm)

N/(mm : μm)

N/(mm·μm)

N/(mm\μm)

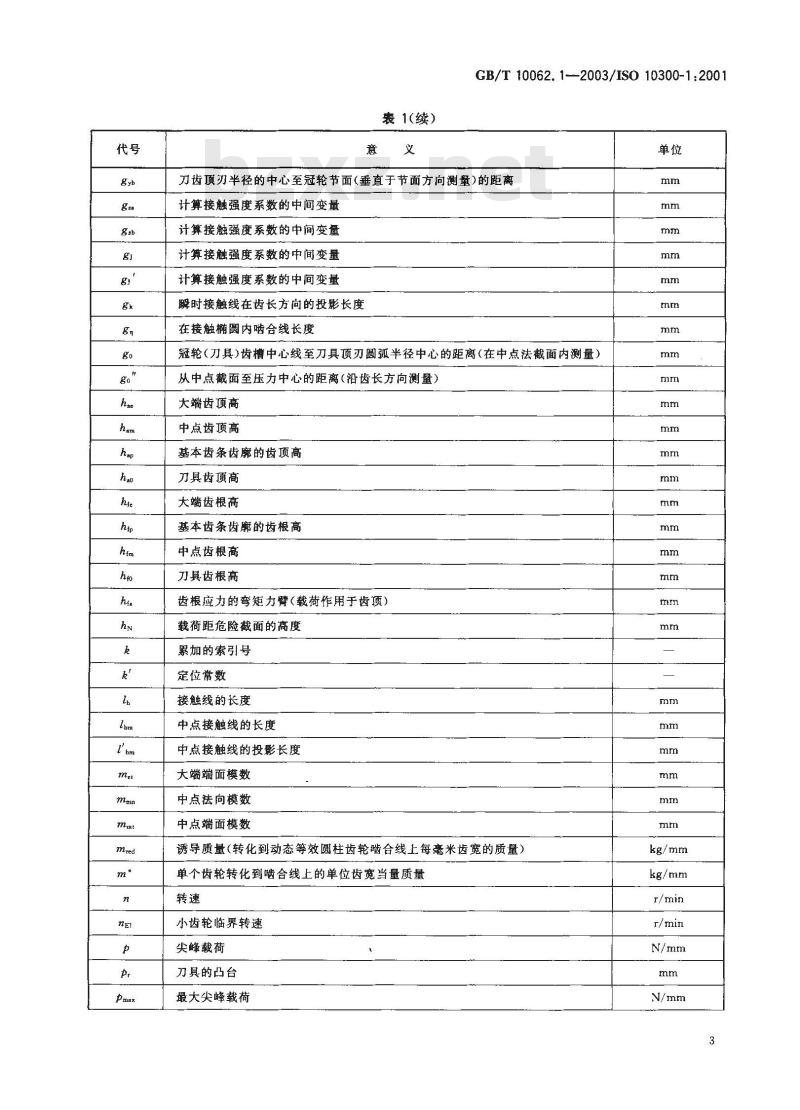

表1(续)

GB/T10062.1--2003/IS010300-1:2001单位

刀齿顶刃半径的中心至冠轮节面(垂直于节面方向测量)的距离计算接触强度系数的中间变量

计算接触强度系数的中间变量

计算接触强度系数的中间变量bzxZ.net

计算接触强度系数的中间变量

瞬时接触线在齿长方向的投影长度在接触椭圆内啮合线长度

冠轮(刀具)齿槽中心线至刀具顶刃圆弧半径中心的距离(在中点法截面内测量)从中点截面至压力中心的距离(沿齿长方向测量)大端齿顶高

中点齿顶高

基本齿条齿廊的齿顶高

刀具齿顶高

大端齿根高

基本齿条齿廊的齿根高

中点齿根高

刀具齿根高

齿根应力的弯矩力臂(载荷作用于齿顶)载荷距危险截面的高度

累加的索引号

定位常数

接触线的长度

中点接触线的长度

中点接触线的投影长度

大端端面模数

中点法向模数

中点端面模数

诱导质量(转化到动态等效圆柱齿轮啮合线上每毫米齿宽的质量)单个齿轮转化到啮合线上的单位齿宽当量质量转速

小齿轮临界转速

尖峰载荷

刀具的凸台

最大尖峰载荷

GB/T 10062. 1—2003/IS0 10300-1:2001代号

Uet max

参考尖峰载荷

当量圆柱齿轮端面基圆齿距

加工余量

计算式中的纵向曲率因子的暴

缺口参数

试验齿轮的缺口参数

刀具半径

中点截面的齿根圆角半径

到载荷作用点的中点端面半径

表1(续)

中点的法截面内节圆至载荷作用点的距离背锥端面齿厚

中点法向齿顶厚度

中点法向弧齿厚

刀具凸台量

中点端面弧齿厚

计算截面的齿根弦长

危险截面的一半齿厚

锥齿轮齿数比

当量圆柱齿轮齿数比

分锥大端的切向速度

最大节线速度

齿宽中点分锥的切向速度

齿宽中点齿高变位系数

齿宽中点切向变位系数

小轮接触强度系数

相对于光滑抛光试验件的齿距误差的跑合量啮合线上最大弯曲应力的载荷作用点的位置啮合线上载荷作用点的位置

齿距偏差的跑合量

当量圆柱齿轮的齿数

当量圆柱齿轮在法截面上的齿数动载系数的辅助系数

载荷分配系数的辅助值

CzL,CzR,Czy

KHp-be

载荷分配系数的辅助值

大端齿厚允差

载荷分配系数的辅助值

动载系数的辅助系数

质量等级

齿顶修缘量

表1(续)

非平均条件下的轮齿刚度的修正系数非平均条件下的轮齿刚度的修正系数确定油膜的系数

弹性模量(杨氏模量)

齿廓形状系数的辅助系数

中间区域系数的辅助系数

齿宽中点分锥上的名义切向力

齿宽中点分锥上的作用的切向力布氏硬度

常数,轮齿载荷系数

动载系数

使用系数

弯曲强度计算的纵向曲率系数

弯曲强度计算的齿间载荷分配系数弯曲强度计算的齿向载荷分布系数接触强度计算的齿间载荷分配系数接触强度计算的齿向载荷分布系数支承系数

应力修正计算公式中的经验常数修正系数的辅助系数

应力修正计算公式中的经验常数临界转速比

载荷循环次数

应力修正计算公式中的经验常数名义功率

大端径节

=CLA=AA算术平均粗糙度

外锥距

GB/T 10062. 1—2003/IS0 10300-1:2001单位

GB/T 10062. 1—2003/IS0 10300-1:2001代号

YRrel T

Ya re! T

中点锥距

平均粗糙度

试验齿轮的平均粗糙度

表1(续)

Ped = 10 mm 的齿轮副的平均粗糙度弯曲强度的安全系数

弯曲强度的最小安全系数

接触强度的安全系数

接触强度的最小安全系数

名义转矩

齿形系数

惯性系数

应力集中与应力修正系数

惯性系数

弯曲应力系数

压缩应力系数

载荷作用于齿顶时的齿形系数

展成齿轮的复合齿形系数

锥齿轮几何系数(方法B2)

锥齿轮系数

弯曲强度计算的载荷分担系数

标准试验齿轮的寿命系数

复合几何系数

光滑试样的表面系数

粗糙度Rz=10μm的试验齿轮的表面状况系数相对表面状况系数

载荷作用于齿顶时的应力修正系数标准试验齿轮的应力修正系数

齿根应力的尺寸系数

实际齿轮的动态敏感系数

标准试验齿轮的动态敏感系数

相对敏感系数

弯曲强度计算的重合度系数

速度系数

弹性系数

区域系数

接触强度计算的锥齿轮系数

润滑剂系数

载荷分担系数

中间区域系数

标准试验齿轮的寿命系数

接触强度计算的粗糙度系数

尺寸系数

齿面工作硬化系数

接触强度计算的螺旋角系数

表1(续)

轮齿中心线上载荷作用点的法向压力角法向压力角

当量圆柱齿轮的法向压力角(=αn)当量圆柱齿轮的端面压力角

端面工作压力角

当量直齿轮齿顶载荷作用角

齿面上载荷作用于某点的法向压力角中点螺旋角

当量圆柱齿轮基圆螺旋角

齿形和轮齿修正系数的辅助角

节锥角

预锥角

根锥角

当量圆柱齿轮的端面重合度

法截面内当量圆柱齿轮的端面重合度当量圆柱齿轮的纵向重合度

总重合度

载荷分配率

齿顶角

齿根角

确定薄弱截面的设定角

载荷作用点处法向孤齿厚所对应圆心角的一半密度

刀刃的半径

GB/T 10062. 1--2003/IS0 10300-1:2001单位

kg/mm3

GB/T10062.1—2003/IS010300-1:2001代号

V40 ,V50

其他角标

0、1、2

A、B、B1、

B2、C

(1),(2)

5应用

5.1方法

5.1.1通则

圆柱齿轮基本齿条齿根圆角半径相对曲率半径

30°切线切点的圆角半径

滑移层厚度

抗拉强度

齿根应力

试验齿轮的弯曲疲劳极限

材料的弯曲疲劳极限

许用齿根应力

齿根应力基本值

接触应力

试验齿轮的疲劳极限

许用接触应力

接触应力基本值

残余变形0.2%时的应力

表1(续)

齿根最薄弱点的切线与轮齿中心线的夹角齿形和轮齿修正系数的辅助系数泊松比

40℃和50℃时油的名义动态黏度角速度

缺口根部相对应力差

试验齿轮缺口根部的相对应力差轴交角

刀具、小齿轮、大齿轮

动态等效的圆柱齿轮

由A、B、B1、B2和C法确定的值

插值尝试法

与mmn(除m\外)有关的值

GB/T10062主要用于计算从图纸或测量(重新计算)中获得必要数据的锥齿轮。在初步设计阶8

GB/T 10062.1—2003/IS0 10300-1:2001段,所获得的数据是有限的,对于某些系数可采用近似或经验的数值。此外,在某些应用场合或粗略计算中,某些系数可设定为“1”或某个常数。但此时应选用保守的安全系数(见5,2)。无论何种情况,如果A、B、C法的结果不一致,则优先选择实际尺寸、全负荷试验。如果A法的精确度与可靠度已被证明,与B法比较优先选用A法,同样B法与C法比较则优先选用B法。5.1.2实际尺寸、全负荷试验

齿轮传动设计实际尺寸、全负荷的试验是预测整个齿轮系统性能(齿轮承载能力)的最有效的方法。试验方法不需要用A、B、C法中任一种计算来校验。然而,对于锥齿轮,习惯上用B法或C法进行初始设计,然后用试验方法来改进,以达到最佳的轮齿接触、工作的平衡性以及可调节性。5.1.3A法

从其他类似的齿轮传动结构的运行中获得丰富的经验,从试验结果或现场数据的推论中获得满意的指导资料。包括在上述推论中的系数要用精确测试和传动系统的深入的数学分析或运行现场的经验等来评价。为使用A法,要知道齿轮载荷的全部数据,这些数据要清楚被描述并提供全部数学分析与试验的前提条件、边界条件、影响到结果的各种特征等。例如,这种方法的精确度要通过公认的齿轮测试来证实。对于这种方法,用户和供应者协商一致。5.1.4B法

从其他类似的齿轮传动结构的运行中获得丰富的经验,从试验结果与现场数据的推论中获得满意的指导资料。推荐本计算方法用于设计方案的比较。此外,对某些系数给出了近似的方法及其评价的相关假定。对于给定工作条件下的相关假定的有效性要予以检验。5.1.5C法

在评价某些系数时,如不能获得适当的试验结果或类似设计的现场经验,则要采用进一步简化的计算方法。上述简化计算方法对于特定的使用条件或某些特定的前提(例如,与验收试验相关的前提条件)是适用的

5.2安全系数

当选择安全系数时,允许的齿轮失效概率应小心地权衡,以平衡可靠度与成本之间的关系。如果在实际载荷条件下用试验齿轮箱的方法能精确鉴别齿轮的性能,则可采用较低的安全系数。安全系数由计算强度除以工作应力来确定。除上述总的要求以及与表面接触疲劳强度(点蚀)和齿根弯曲强度(GB/T10062.2、GB/T10062.3)有关的特殊的要求以外,只有当仔细考虑了材料数据的可靠度、计算所用载荷值的可靠度后才能确定安全系数。在给定的失效概率条件下,用于计算的材料的疲劳极限才是有效的(GB/T8539材料的疲劳极限在失效概率为1%的情况下有效)。当安全系数增加时,则失效的危险降低,反之亦然。如果载荷或系统对振动的响应是估算的而不是测试所得的,则应采用较大的安全系数。在确定安全系数时,要考虑下述的变化:一由于制造公差引起的齿轮几何参数变化;——对中度的变化;

由于化学成分、纯净度与微观结构的变化(材料质量与热处理)引起的材料变化;润滑与齿轮使用寿命期间维护的变化。安全系数取值的合理性取决于计算中的假定的可靠性(例如:计算的载荷假定)以及齿轮本身所要求的可靠性(可能发生的齿轮失效)。齿轮产品应具有接触强度的最小安全系数SHmin一1,弯曲强度的最小安全系数Srmin=1.3(对弧齿锥齿轮),SFmin=1.5(对于直锥齿轮或βm≤5°的斜齿锥齿轮)。对于点蚀损坏与断齿的最小安全系数,供应者与用户应协商一致。5.3强度系数

5.3.1试验

对齿轮箱的性能的考验,最有效的方法是实际尺寸、全负荷的试验。然而,这个方法受到高成本的GB/T 10062.1—2003/1S0 10300-1:20D1限制。当类似的设计有丰富的经验并能获得有关数据时,那么可从上述经验与数据中通过推断分析获得满意结果。另一方面,当不能获得适用的测试数据与现场运行数据时,应保守地选取强度系数值。5.3.2制造公差

强度核算各系数的取值应基于零部件加工的最低的规定精度。精度等级应按GB/T10095.1齿距偏差确定。

5.3.3隐含的精度

当系数的经验数据由曲线给出时,GB/T10062提供了曲线拟合方程,以便编程。注:拟合曲线的常数和系数明显地比经验数据高一些。5.4其他因素

5.4.1综述

除影响接触强度和弯曲强度的各系数外,其他相关系统因素对整个传动性能也有重要影响。上述的影响在计算时必须考虑。

5.4.2润滑

只有当运转的齿轮轮齿配有与载荷、速度和齿面粗糙度相适应的润滑油(有合适的黏度和添加剂),并有足够润滑油供给齿轮与轴承,而且保持合适的运行温度时,GB/T10062计算公式所确定的承载能力才有效。

5.4.3不对中误差

许多齿轮传动系统需外部支承基础(例如机器的底座)以保证齿轮啮合的正确性。如果这些支承基础设计不良、存在初始的不对中误差,或由于弹性变形或热变形或其他影响因素,使这些支承基础在运行中变成不对中的状态,对整个齿轮传动系统的性能将产生不利的影响。5.4.4变形

由于悬臂、径向和轴向载荷造成的齿轮的支承箱体、轴与轴承的变形影响到轮齿啮合过程的接触。因变形是随载荷而变化的,要在不同载荷下都获得好的轮齿接触是很难的。一般来说,原动机与工作机械的外载荷所引起的变形会降低齿轮的承载能力。外力与内力引起的变形在确定轮齿实际接触时都应充分考虑。

5.4.5材料和治金质量

大多数锥齿轮由表面渗碳淬火钢制造。这种材料和其他材料的疲劳极限应在锥齿轮试验基础之上来确定。材料疲劳极限(基于钢的冶金制造与热处理的不同状态来确定)从GB/T8539中查取。为选取材料的疲劳极限,应规范材料的硬度、拉伸强度以及质量等级。注:高质量等级的钢具有高的疲劳极限,低质量等级的钢具有低的疲劳极限。5.4.6残余应力

任何一种含铁的材料具有一种表层-心部硬度梯度,这表明存在残余应力。如果处理恰当,齿面表层将是压应力,因此提高了轮齿弯曲疲劳强度。喷丸、表面渗碳、感应硬化(如果处理得当)是造成轮齿表面压应力的通用方法。热处理后的不恰当的磨齿工艺可能降低残余压应力导致轮齿齿根圆角处的残余拉应力,从而降低了材料的疲劳极限。5.4.7系统动力学

所使用的分析方法公式中包括动载系数Kv,由于轮齿制造误差产生了附加载荷,从而降低了齿轮的承载能力。一般来说,本分析计算方法提供了简化值,以便于应用。由于原动机与工作机械联结的质量的相对运动,并因此而引起的系统的动力响应产生了附加的轮齿载荷。使用系数K,仅考虑原动机与工作机械的运行特征。但应认识到齿轮传动副、齿轮箱体的误差和工作机械等诸多因素在接近系统的固有频率处诱发激振,共振能产生比正常载荷大几倍的载荷。因此,涉及到临界使用情况时,推荐进行整个系统的分析。这种分析包括原动机、工作机、联轴器、安装10

GB/T 10062.12003/IS0 10300-1:2001条件、激振的根源等整个系统。必须计算自振频率、振型、动态响应的振幅等。5.4.8接触斑点

为补偿轴和安装基础的变形,在制造过程中绝大多数锥齿轮的轮齿在齿高与齿长方向是鼓形的。这样造成了滚动检查时,在轻载荷下为局部接触斑点。除另有规定外,在设计载荷下轮齿接触斑点应分布整个齿面,不能有集中于大小齿轮边缘的斑点。对于未按鼓形齿加工的并且接触斑点不良的锥齿轮,使用强度计算公式时需要对GB/T10062的系数修正,这些锥齿轮没有包括在本标准内。5.4.9腐蚀

齿轮的腐蚀会明显降低轮齿的弯曲强度与接触强度。轮齿腐蚀影响的定量分析超出了GB/T10062的范围。

5.5基本计算公式中的影响系数

GB/T10062基本计算公式包括了由几何参数确定的系数或常规方法确定的系数,上述系数都要根据它们的计算式计算。

GB/T10062的计算公式也包括了反映制造偏差和齿轮箱工作周期的系数。考虑到众多的影响,这些系数通称为影响系数。虽然这些系数按相互独立来处理,但在一定程度上是相互影响的(难作定量分析)。这些系数包括影响载荷的系数KA、Kv、KH、K、KHa、Kr.和影响许用应力的诸系数。还包括反映应力与寿命关系的系数。各影响系数可用不同的方法来确定。如果需要,系数代号可加下标A、B、C等。除另有规定外(例如应用标准中有规定),对重要的传动优先选用更精确的方法。当计算影响系数的方法不能简明识别时,建议使用补充下标。

对于某些应用情况,必须采用不同的方法选择各系数(例如:确定动载系数、齿间载荷系数的不同的方法)。书写计算报告时,所采用的方法用扩展的下标注明。例如:Kv-c,KHa-#。6外部作用力与使用系数KA

6.1名义切向力、名义转矩、名义功率GB/T10062中,把小齿轮转矩用于基本的应力计算公式中。为确定轮齿的弯矩或齿面上的力,在分锥中点齿宽处计算切向力。

Fa = 2000Ti2

FmtUme

T1,2W12

dmtl,2W1,2

dml.2ni.2

(1)

(2)

(3)

(4)

工作机械的名义转矩是决定性的。该工作转矩是在最苛刻或常规的条件下长期运转时的转矩。例如:最大的恒定的轧制转矩,最大的起重转矩。如果原动机的名义转矩相当于工作机械的转矩,也可用原动机的转矩。6.2变载荷工况

如果载荷不是均匀的,则必须仔细分析,其中要考外部动载系数与内部动载系数。要确定齿轮预期寿命内的各种载荷及其运行时间。按基于Miner法则(见GB/T3480)的方法,根据转矩图谱确定齿轮的当量寿命。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本部分为GB/T10062一2003的第1部分,对应于ISO10300-1:2001《锥齿轮承载能力计算方法第1部分:概述和通用影响系数》(英文版)。本部分代替GB/T10062—1998。

本部分等同采用IS010300-1:2001。为方便使用本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行修改;用小数点‘,代替作为小数点的逗号‘,’;-删除了ISO10300-1的前言和引言。本部分的附录A为规范性附录,附录B、附录C为资料性附录。本部分由中国机械工业联合会提出。本部分由全国齿轮标准化技术委员会归口。本部分起草单位:郑州机械研究所。本部分主要起草人:张元国、王琦、杨星原、陈爱闽、王长路。本部分所代替标准的历次版本发布情况为:-GB/T10062—1988。

1范围

GB/T10062.1—2003/IS010300-1:2001锥齿轮承载能力计算方法

第1部分:概述和通用影响系数

GB/T10062中的计算公式为直齿、斜齿、零度齿和弧齿锥齿轮(除准双曲面齿轮外)的接触和弯曲强度的计算提供了一个统一的适用方法。适用于等高齿、收缩齿,计算公式考虑了已知的影响轮齿点蚀与在齿根圆角处断裂的各主要系数。计算公式不适用于轮齿的下述损坏形式:塑性变形、微点蚀、表层压碎、焊合、磨损等。弯曲强度的计算公式适用于齿根圆角的断裂强度计算,但不适用于轮齿工作表面的弯曲强度计算,也不适用于轮缘或辐板、轮毂失效的强度计算。对于特种类型的锥齿轮的抗点蚀与弯曲强度承载能力可用恰当选择通用计算式中的各系数的数值来进行计算。GB/T10062不适用于接触不良的锥齿轮。GB/T10062适用于当量圆柱齿轮端面重合度e<2的锥齿轮。对于大小齿轮的齿高变位系数总和为零(即啮合齿轮副的法向工作压力角等于基本齿条的法向压力角)的齿轮,本标准中给出的各种关系式是有效的。

注:准双曲面齿轮的承载能力的计算方法由切齿机床的制造厂家提供。注意:当这个方法用于大的螺旋角、大的压力角和大的齿宽6>10mmm时,GB/T10062的计算结果应经过验证确定。

2规范性引用文件

下列文件中的条款通过GB/T10062的本部分的引用而成为本部分的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1356—2001通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(idtISO53:1998)GB/T2821—2003齿轮几何要素代号(ISO701:1998,IDT)GB/T3374—1992齿轮基本术语(neqISO/R1122-1:1983)GB/T3480一1997渐开线圆柱齿轮承载能力计算方法(egvISO6336-1~6336-3:1996)GB/T8539一2000齿轮材料及热处理质量检验的一般规定(egvIS06336-5:1996)GB/T10062.2一2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算(ISO10300-2:2001,IDT)

GB/T10062.3—2003锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算(ISO10300-3:2001,IDT)

GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(idt ISO1328-1:1997)

3术语与定义

GB/T10062的本部分使用GB/T1356和GB/T3374中给出的名词术语和定义。4代号与缩写词

GB/T10062的本部分的代号是基于GB/T2821的代号基础之上的,同时也包括了GB/T10095.11

GB/T10062.1—2003/IS010300-1:2001给出的代号。GB/T10062中使用的代号与缩写词见表1。表1GB/T10062中的第1、2、3部分的代号与缩写词代号

当量圆柱齿轮中心距

当量圆柱齿轮在法截面上的中心距齿宽

计算有效齿宽

有效齿宽

大端齿宽的增加量

大端有效齿宽的增加量

小端齿宽的增加量

小端有效齿宽的增加量

无量纲参数

啮合刚度

平均啮合刚度

单对齿刚度(见GB/T3480)

单对齿刚度

大端节圆直径

中点节圆直径

当量圆柱齿轮分度圆直径

当量圆柱齿轮顶圆直径

当量圆柱齿轮在法截面上的项圆直径当量圆柱齿轮基圆直径

当量圆柱齿轮在法截面上的基圆直径当量圆柱齿轮在法截面上的分圆度直径至接触线的距离

至中间接触线的距离

齿廊形状偏差

至中间接触线的最大距离

齿距偏差

有效齿距偏差

载荷修正系数

确定最薄弱截面的设定的距离

当量圆柱齿轮啮合线长度

当量圆柱齿轮在法截面上的啮合线长度刀具刃边半径的中心与齿轮中心线(沿刀具的分度面测量)之间的距离单位

N/(mm·μm)

N/(mm : μm)

N/(mm·μm)

N/(mm\μm)

表1(续)

GB/T10062.1--2003/IS010300-1:2001单位

刀齿顶刃半径的中心至冠轮节面(垂直于节面方向测量)的距离计算接触强度系数的中间变量

计算接触强度系数的中间变量

计算接触强度系数的中间变量bzxZ.net

计算接触强度系数的中间变量

瞬时接触线在齿长方向的投影长度在接触椭圆内啮合线长度

冠轮(刀具)齿槽中心线至刀具顶刃圆弧半径中心的距离(在中点法截面内测量)从中点截面至压力中心的距离(沿齿长方向测量)大端齿顶高

中点齿顶高

基本齿条齿廊的齿顶高

刀具齿顶高

大端齿根高

基本齿条齿廊的齿根高

中点齿根高

刀具齿根高

齿根应力的弯矩力臂(载荷作用于齿顶)载荷距危险截面的高度

累加的索引号

定位常数

接触线的长度

中点接触线的长度

中点接触线的投影长度

大端端面模数

中点法向模数

中点端面模数

诱导质量(转化到动态等效圆柱齿轮啮合线上每毫米齿宽的质量)单个齿轮转化到啮合线上的单位齿宽当量质量转速

小齿轮临界转速

尖峰载荷

刀具的凸台

最大尖峰载荷

GB/T 10062. 1—2003/IS0 10300-1:2001代号

Uet max

参考尖峰载荷

当量圆柱齿轮端面基圆齿距

加工余量

计算式中的纵向曲率因子的暴

缺口参数

试验齿轮的缺口参数

刀具半径

中点截面的齿根圆角半径

到载荷作用点的中点端面半径

表1(续)

中点的法截面内节圆至载荷作用点的距离背锥端面齿厚

中点法向齿顶厚度

中点法向弧齿厚

刀具凸台量

中点端面弧齿厚

计算截面的齿根弦长

危险截面的一半齿厚

锥齿轮齿数比

当量圆柱齿轮齿数比

分锥大端的切向速度

最大节线速度

齿宽中点分锥的切向速度

齿宽中点齿高变位系数

齿宽中点切向变位系数

小轮接触强度系数

相对于光滑抛光试验件的齿距误差的跑合量啮合线上最大弯曲应力的载荷作用点的位置啮合线上载荷作用点的位置

齿距偏差的跑合量

当量圆柱齿轮的齿数

当量圆柱齿轮在法截面上的齿数动载系数的辅助系数

载荷分配系数的辅助值

CzL,CzR,Czy

KHp-be

载荷分配系数的辅助值

大端齿厚允差

载荷分配系数的辅助值

动载系数的辅助系数

质量等级

齿顶修缘量

表1(续)

非平均条件下的轮齿刚度的修正系数非平均条件下的轮齿刚度的修正系数确定油膜的系数

弹性模量(杨氏模量)

齿廓形状系数的辅助系数

中间区域系数的辅助系数

齿宽中点分锥上的名义切向力

齿宽中点分锥上的作用的切向力布氏硬度

常数,轮齿载荷系数

动载系数

使用系数

弯曲强度计算的纵向曲率系数

弯曲强度计算的齿间载荷分配系数弯曲强度计算的齿向载荷分布系数接触强度计算的齿间载荷分配系数接触强度计算的齿向载荷分布系数支承系数

应力修正计算公式中的经验常数修正系数的辅助系数

应力修正计算公式中的经验常数临界转速比

载荷循环次数

应力修正计算公式中的经验常数名义功率

大端径节

=CLA=AA算术平均粗糙度

外锥距

GB/T 10062. 1—2003/IS0 10300-1:2001单位

GB/T 10062. 1—2003/IS0 10300-1:2001代号

YRrel T

Ya re! T

中点锥距

平均粗糙度

试验齿轮的平均粗糙度

表1(续)

Ped = 10 mm 的齿轮副的平均粗糙度弯曲强度的安全系数

弯曲强度的最小安全系数

接触强度的安全系数

接触强度的最小安全系数

名义转矩

齿形系数

惯性系数

应力集中与应力修正系数

惯性系数

弯曲应力系数

压缩应力系数

载荷作用于齿顶时的齿形系数

展成齿轮的复合齿形系数

锥齿轮几何系数(方法B2)

锥齿轮系数

弯曲强度计算的载荷分担系数

标准试验齿轮的寿命系数

复合几何系数

光滑试样的表面系数

粗糙度Rz=10μm的试验齿轮的表面状况系数相对表面状况系数

载荷作用于齿顶时的应力修正系数标准试验齿轮的应力修正系数

齿根应力的尺寸系数

实际齿轮的动态敏感系数

标准试验齿轮的动态敏感系数

相对敏感系数

弯曲强度计算的重合度系数

速度系数

弹性系数

区域系数

接触强度计算的锥齿轮系数

润滑剂系数

载荷分担系数

中间区域系数

标准试验齿轮的寿命系数

接触强度计算的粗糙度系数

尺寸系数

齿面工作硬化系数

接触强度计算的螺旋角系数

表1(续)

轮齿中心线上载荷作用点的法向压力角法向压力角

当量圆柱齿轮的法向压力角(=αn)当量圆柱齿轮的端面压力角

端面工作压力角

当量直齿轮齿顶载荷作用角

齿面上载荷作用于某点的法向压力角中点螺旋角

当量圆柱齿轮基圆螺旋角

齿形和轮齿修正系数的辅助角

节锥角

预锥角

根锥角

当量圆柱齿轮的端面重合度

法截面内当量圆柱齿轮的端面重合度当量圆柱齿轮的纵向重合度

总重合度

载荷分配率

齿顶角

齿根角

确定薄弱截面的设定角

载荷作用点处法向孤齿厚所对应圆心角的一半密度

刀刃的半径

GB/T 10062. 1--2003/IS0 10300-1:2001单位

kg/mm3

GB/T10062.1—2003/IS010300-1:2001代号

V40 ,V50

其他角标

0、1、2

A、B、B1、

B2、C

(1),(2)

5应用

5.1方法

5.1.1通则

圆柱齿轮基本齿条齿根圆角半径相对曲率半径

30°切线切点的圆角半径

滑移层厚度

抗拉强度

齿根应力

试验齿轮的弯曲疲劳极限

材料的弯曲疲劳极限

许用齿根应力

齿根应力基本值

接触应力

试验齿轮的疲劳极限

许用接触应力

接触应力基本值

残余变形0.2%时的应力

表1(续)

齿根最薄弱点的切线与轮齿中心线的夹角齿形和轮齿修正系数的辅助系数泊松比

40℃和50℃时油的名义动态黏度角速度

缺口根部相对应力差

试验齿轮缺口根部的相对应力差轴交角

刀具、小齿轮、大齿轮

动态等效的圆柱齿轮

由A、B、B1、B2和C法确定的值

插值尝试法

与mmn(除m\外)有关的值

GB/T10062主要用于计算从图纸或测量(重新计算)中获得必要数据的锥齿轮。在初步设计阶8

GB/T 10062.1—2003/IS0 10300-1:2001段,所获得的数据是有限的,对于某些系数可采用近似或经验的数值。此外,在某些应用场合或粗略计算中,某些系数可设定为“1”或某个常数。但此时应选用保守的安全系数(见5,2)。无论何种情况,如果A、B、C法的结果不一致,则优先选择实际尺寸、全负荷试验。如果A法的精确度与可靠度已被证明,与B法比较优先选用A法,同样B法与C法比较则优先选用B法。5.1.2实际尺寸、全负荷试验

齿轮传动设计实际尺寸、全负荷的试验是预测整个齿轮系统性能(齿轮承载能力)的最有效的方法。试验方法不需要用A、B、C法中任一种计算来校验。然而,对于锥齿轮,习惯上用B法或C法进行初始设计,然后用试验方法来改进,以达到最佳的轮齿接触、工作的平衡性以及可调节性。5.1.3A法

从其他类似的齿轮传动结构的运行中获得丰富的经验,从试验结果或现场数据的推论中获得满意的指导资料。包括在上述推论中的系数要用精确测试和传动系统的深入的数学分析或运行现场的经验等来评价。为使用A法,要知道齿轮载荷的全部数据,这些数据要清楚被描述并提供全部数学分析与试验的前提条件、边界条件、影响到结果的各种特征等。例如,这种方法的精确度要通过公认的齿轮测试来证实。对于这种方法,用户和供应者协商一致。5.1.4B法

从其他类似的齿轮传动结构的运行中获得丰富的经验,从试验结果与现场数据的推论中获得满意的指导资料。推荐本计算方法用于设计方案的比较。此外,对某些系数给出了近似的方法及其评价的相关假定。对于给定工作条件下的相关假定的有效性要予以检验。5.1.5C法

在评价某些系数时,如不能获得适当的试验结果或类似设计的现场经验,则要采用进一步简化的计算方法。上述简化计算方法对于特定的使用条件或某些特定的前提(例如,与验收试验相关的前提条件)是适用的

5.2安全系数

当选择安全系数时,允许的齿轮失效概率应小心地权衡,以平衡可靠度与成本之间的关系。如果在实际载荷条件下用试验齿轮箱的方法能精确鉴别齿轮的性能,则可采用较低的安全系数。安全系数由计算强度除以工作应力来确定。除上述总的要求以及与表面接触疲劳强度(点蚀)和齿根弯曲强度(GB/T10062.2、GB/T10062.3)有关的特殊的要求以外,只有当仔细考虑了材料数据的可靠度、计算所用载荷值的可靠度后才能确定安全系数。在给定的失效概率条件下,用于计算的材料的疲劳极限才是有效的(GB/T8539材料的疲劳极限在失效概率为1%的情况下有效)。当安全系数增加时,则失效的危险降低,反之亦然。如果载荷或系统对振动的响应是估算的而不是测试所得的,则应采用较大的安全系数。在确定安全系数时,要考虑下述的变化:一由于制造公差引起的齿轮几何参数变化;——对中度的变化;

由于化学成分、纯净度与微观结构的变化(材料质量与热处理)引起的材料变化;润滑与齿轮使用寿命期间维护的变化。安全系数取值的合理性取决于计算中的假定的可靠性(例如:计算的载荷假定)以及齿轮本身所要求的可靠性(可能发生的齿轮失效)。齿轮产品应具有接触强度的最小安全系数SHmin一1,弯曲强度的最小安全系数Srmin=1.3(对弧齿锥齿轮),SFmin=1.5(对于直锥齿轮或βm≤5°的斜齿锥齿轮)。对于点蚀损坏与断齿的最小安全系数,供应者与用户应协商一致。5.3强度系数

5.3.1试验

对齿轮箱的性能的考验,最有效的方法是实际尺寸、全负荷的试验。然而,这个方法受到高成本的GB/T 10062.1—2003/1S0 10300-1:20D1限制。当类似的设计有丰富的经验并能获得有关数据时,那么可从上述经验与数据中通过推断分析获得满意结果。另一方面,当不能获得适用的测试数据与现场运行数据时,应保守地选取强度系数值。5.3.2制造公差

强度核算各系数的取值应基于零部件加工的最低的规定精度。精度等级应按GB/T10095.1齿距偏差确定。

5.3.3隐含的精度

当系数的经验数据由曲线给出时,GB/T10062提供了曲线拟合方程,以便编程。注:拟合曲线的常数和系数明显地比经验数据高一些。5.4其他因素

5.4.1综述

除影响接触强度和弯曲强度的各系数外,其他相关系统因素对整个传动性能也有重要影响。上述的影响在计算时必须考虑。

5.4.2润滑

只有当运转的齿轮轮齿配有与载荷、速度和齿面粗糙度相适应的润滑油(有合适的黏度和添加剂),并有足够润滑油供给齿轮与轴承,而且保持合适的运行温度时,GB/T10062计算公式所确定的承载能力才有效。

5.4.3不对中误差

许多齿轮传动系统需外部支承基础(例如机器的底座)以保证齿轮啮合的正确性。如果这些支承基础设计不良、存在初始的不对中误差,或由于弹性变形或热变形或其他影响因素,使这些支承基础在运行中变成不对中的状态,对整个齿轮传动系统的性能将产生不利的影响。5.4.4变形

由于悬臂、径向和轴向载荷造成的齿轮的支承箱体、轴与轴承的变形影响到轮齿啮合过程的接触。因变形是随载荷而变化的,要在不同载荷下都获得好的轮齿接触是很难的。一般来说,原动机与工作机械的外载荷所引起的变形会降低齿轮的承载能力。外力与内力引起的变形在确定轮齿实际接触时都应充分考虑。

5.4.5材料和治金质量

大多数锥齿轮由表面渗碳淬火钢制造。这种材料和其他材料的疲劳极限应在锥齿轮试验基础之上来确定。材料疲劳极限(基于钢的冶金制造与热处理的不同状态来确定)从GB/T8539中查取。为选取材料的疲劳极限,应规范材料的硬度、拉伸强度以及质量等级。注:高质量等级的钢具有高的疲劳极限,低质量等级的钢具有低的疲劳极限。5.4.6残余应力

任何一种含铁的材料具有一种表层-心部硬度梯度,这表明存在残余应力。如果处理恰当,齿面表层将是压应力,因此提高了轮齿弯曲疲劳强度。喷丸、表面渗碳、感应硬化(如果处理得当)是造成轮齿表面压应力的通用方法。热处理后的不恰当的磨齿工艺可能降低残余压应力导致轮齿齿根圆角处的残余拉应力,从而降低了材料的疲劳极限。5.4.7系统动力学

所使用的分析方法公式中包括动载系数Kv,由于轮齿制造误差产生了附加载荷,从而降低了齿轮的承载能力。一般来说,本分析计算方法提供了简化值,以便于应用。由于原动机与工作机械联结的质量的相对运动,并因此而引起的系统的动力响应产生了附加的轮齿载荷。使用系数K,仅考虑原动机与工作机械的运行特征。但应认识到齿轮传动副、齿轮箱体的误差和工作机械等诸多因素在接近系统的固有频率处诱发激振,共振能产生比正常载荷大几倍的载荷。因此,涉及到临界使用情况时,推荐进行整个系统的分析。这种分析包括原动机、工作机、联轴器、安装10

GB/T 10062.12003/IS0 10300-1:2001条件、激振的根源等整个系统。必须计算自振频率、振型、动态响应的振幅等。5.4.8接触斑点

为补偿轴和安装基础的变形,在制造过程中绝大多数锥齿轮的轮齿在齿高与齿长方向是鼓形的。这样造成了滚动检查时,在轻载荷下为局部接触斑点。除另有规定外,在设计载荷下轮齿接触斑点应分布整个齿面,不能有集中于大小齿轮边缘的斑点。对于未按鼓形齿加工的并且接触斑点不良的锥齿轮,使用强度计算公式时需要对GB/T10062的系数修正,这些锥齿轮没有包括在本标准内。5.4.9腐蚀

齿轮的腐蚀会明显降低轮齿的弯曲强度与接触强度。轮齿腐蚀影响的定量分析超出了GB/T10062的范围。

5.5基本计算公式中的影响系数

GB/T10062基本计算公式包括了由几何参数确定的系数或常规方法确定的系数,上述系数都要根据它们的计算式计算。

GB/T10062的计算公式也包括了反映制造偏差和齿轮箱工作周期的系数。考虑到众多的影响,这些系数通称为影响系数。虽然这些系数按相互独立来处理,但在一定程度上是相互影响的(难作定量分析)。这些系数包括影响载荷的系数KA、Kv、KH、K、KHa、Kr.和影响许用应力的诸系数。还包括反映应力与寿命关系的系数。各影响系数可用不同的方法来确定。如果需要,系数代号可加下标A、B、C等。除另有规定外(例如应用标准中有规定),对重要的传动优先选用更精确的方法。当计算影响系数的方法不能简明识别时,建议使用补充下标。

对于某些应用情况,必须采用不同的方法选择各系数(例如:确定动载系数、齿间载荷系数的不同的方法)。书写计算报告时,所采用的方法用扩展的下标注明。例如:Kv-c,KHa-#。6外部作用力与使用系数KA

6.1名义切向力、名义转矩、名义功率GB/T10062中,把小齿轮转矩用于基本的应力计算公式中。为确定轮齿的弯矩或齿面上的力,在分锥中点齿宽处计算切向力。

Fa = 2000Ti2

FmtUme

T1,2W12

dmtl,2W1,2

dml.2ni.2

(1)

(2)

(3)

(4)

工作机械的名义转矩是决定性的。该工作转矩是在最苛刻或常规的条件下长期运转时的转矩。例如:最大的恒定的轧制转矩,最大的起重转矩。如果原动机的名义转矩相当于工作机械的转矩,也可用原动机的转矩。6.2变载荷工况

如果载荷不是均匀的,则必须仔细分析,其中要考外部动载系数与内部动载系数。要确定齿轮预期寿命内的各种载荷及其运行时间。按基于Miner法则(见GB/T3480)的方法,根据转矩图谱确定齿轮的当量寿命。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2