- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 476-2001 煤的元素分析方法

标准号:

GB/T 476-2001

标准名称:

煤的元素分析方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

2001-11-12 -

实施日期:

2002-08-01 -

作废日期:

2009-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

498.14 KB

替代情况:

替代GB/T 476-1991;被GB/T 19227-2008;GB/T 476-2008代替采标情况:

ISO 625-1996,MOD ISO 333-1996,MOD

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤中碳、氢分析的三节炉法、二节炉法以及煤中氮测定的半微量开氏法的方法原理、试剂和材料、装置、试验步骤、结果计算及精密度等。本标准还规定了煤中氧含量的计算方法。本标准适用于褐煤、烟煤和无烟煤。 GB/T 476-2001 煤的元素分析方法 GB/T476-2001

部分标准内容:

ICS73.040

中华人民共和国国家标准

GB/T476—2001

代替GB/T476·1991

煤的元素分析方法

Ultimate analysis of coal

(ISO 625 Solid mineral fuels-Determination of carbon andhydrogen Liebig method,ISO 333 Coal-Determination ofnitrogen-Semi-micro Kjeldahl method eyv)2001-11-12发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T476::2001

本标准碳、氢及氮的测定方法对应于1SO625《煤和焦炭碳和氢测定方法利比西法(1996年英文版)和ISO333《煤氮测定方法半微量开氏法》(1996年英文版)。本标准与IS()625和IS()333的一致性程度为等效,主要技术差异如下:一为适应本国其体情况,碳、氧测定使用催化剂,试验装置略有不同.燃烧温度有所提高,增加了氧气流量,缩短了测定时间;

为适应本国具体情况,氮测定取0.2g试样,试验装置和试剂、材料略有不同:按照我国习惯对测定步骤进行较详细的措述,计算公式侧重概念,精密度根据协同试验结果。适当放宽。

本标准代替GB/T 4761991≤煤的元素分析力法》。本标准与G13/T476—1991相比,主要变化如下:对碳、氢测定用催化剂及试验温度作了技术改变;对氮测定中年老尤烟煤消化用催化剂作了技术改变。本标准山中华人民共和国原煤炭工业局提出。本标准山全国煤炭标准化技术委员会归口。本标准出煤炭科学研究总院煤炭分析实验室和云南煤田地质勘探公司143队共同起草。本标谁主要起草人:贾延、王广育。本标准所代替标难的历次版本的发布情溉为:GB/T 476 -1964.GB/T 476—1979,GB/T 176—1991.1范围

煤的元素分析方法

GB/T476—2001

本标准规定广煤中碳、氢分析的三节炉法、节炉法以及煤中氮测定的半微量开氏法的方法原理、试剂和材料、装置、试验步骤、结果计算及精密度等,本标准还规定广煤中氧含量的计算方法。本标推适用于褐煤.烟煤和无烟煤。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注口期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版木。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 212煤的工业分析方法(ISO 11722,IS()117IIS0) 562 eqV)GB/T214煤中全硫的测定方法(ISO331eqV)GB/T218煤中碳酸盐二氧化碳含量的测定方法(ISO925e)3碳、氢测定

3.1方法原理

一定量的煤样在氧气流中燃烧,生成的水和二氧化碳分别用吸水剂和二氧化碳吸收剂吸收,出吸收剂的增量计算煤中碳和氢的含暴。煤样中硫和氯对碳测定的干扰在三节炉中用铬酸铅和银丝卷消除,在一节炉中用高锰酸银热解产物消除。氮对碳测定的干扰用粒状二氧化锰消除。3.2试剂利材料

3.2. 1 碱石梯;化学纯,粒度1~-2 mm;或石灰(HG 3—213):化学纯,粒度 0.5~2 ml。3.2.2无水氯化钙(HG 3一208):分析纯,粒度 2~5mm或无水高氯酸镁:分析纯,粒度1~3mm。3.2.3氢化铜(HG3—1288):化学纯,线状(长约5mm)。3.2.4铬酸铅(HC3—1071):分析纯,粒度1~4mm。3.2.5银丝卷:丝直径约0.25mm。3.2.6铜丝卷:丝直径约0.5mm。3.2.7氧气(GBT3863):99.9%,不含氮,氧气锯瓶须配有可调节流量的带减压阀的压力表(可便用医用氧(吸人器)。

3.2.8三氧化钨(1[G10—1129):分析纯。3.2.9粒状二氧化锰:化学纯,市售或用硫酸锰(1IG3—1081)和高锰酸钾(GB/T643)制备。制法,称取 25 g硫酸锰,溶于500 mL 蒸馏水中,另称取16.4g高锰酸钾,溶于 300ml.蒸馏水中。两溶液分别加热到50~60。在不断搅拌下将高锰酸钾溶液慢慢注入硫酸锰溶液中,并加以剧烈搅拌。然后加入10ml.(1+1)硫酸(G13/T625)。将溶液加热到70~80C并继续搅拌5min,停止加热,静置2~3H,用热蒸燕馏水以倾泻法洗至中性。将沉淀移至漏斗过滤,除去水分,然后放人干燥箱中,在150℃左右干燥2~~3 h,得到褐色疏松状的二氧化锰.小心破碎和过筛,取恼度 0.5~2 ttm的备用,3.2.10高锰酸银热解产物:当使用二节炉时,需制备高锰酸银热解产物。制备方法如下:将100g化学纯高锰酸钾(GB/T643),溶于2L蒸馏水中,煮沸。另取107.5化学纯硝酸银(CB/T670)溶于约50mL蒸馏水中,在不断搅拌下,缓缓注人沸腾的高锰酸钾溶液中,搅拌均匀后逐渐冷却并静置过夜。将1

GB/T476--2001

生成的深紫色晶体用蒸馏水洗涤数次在60~80℃下干爆1h,然后将品体--小部分小部分地放在瓷Ⅲ中,在电炉F缓缓加热至骤然分解,成银灰色疏松状产物,装入磨口瓶中备用。警告:未分解的高锰酸银易受热分解,做不宜大量贮存。3.2.11真空硅脂。

3.2.12硫酸(GB/T625):化学纯。3.2.13带魔口塞的玻璃管或小型燥器(不放干爆剂),3.3装置

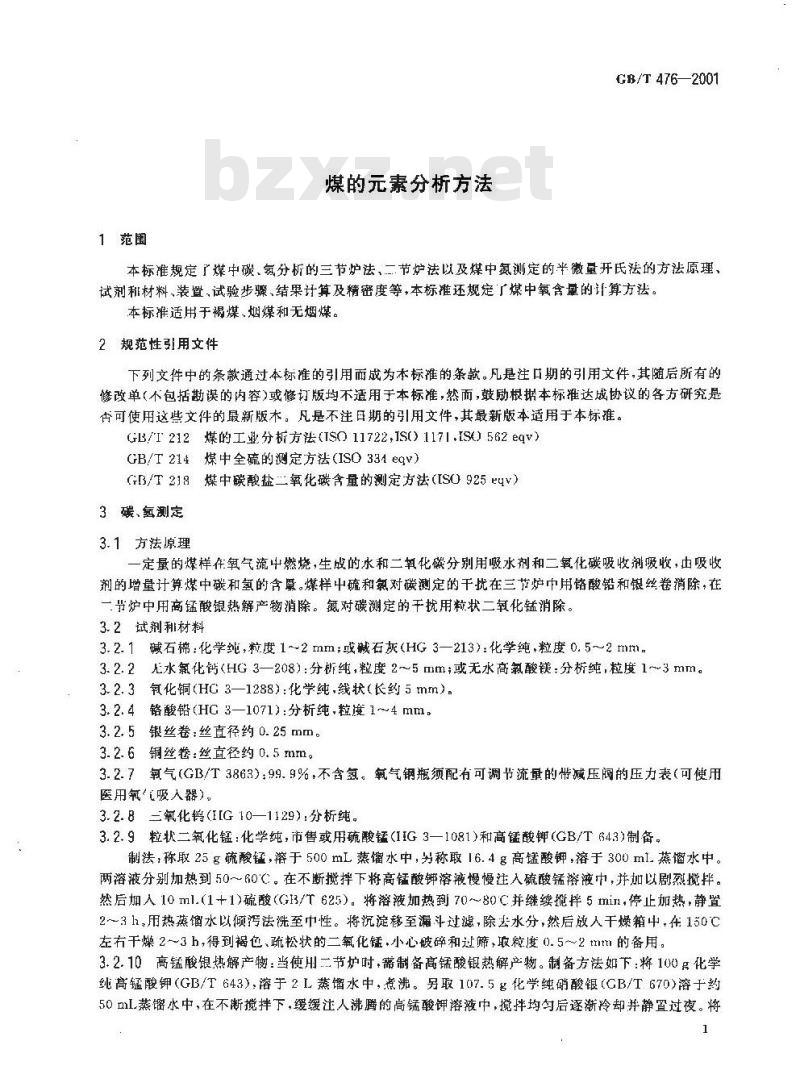

3.3.1碳、氢测定仪

碳、氢测定仪包括净化系统、燃烧装置和吸收系统三个主要部分,结构如图1所示。15

1-:气体干燥塔,2流量计:3--檬皮塞;4—铜丝卷;5一燃烧舟:6—燃烧管;7—氧化铜;8酸铅: 9银丝卷,10--吸水 U形筛:11一除氮氧化物 U 形管;12—一吸收二氧化碳U 形苷,13--空 U形:14—气泡计;15—三节电炉及控温装置图碳、氢测定仪

3.3.1.1净化系统,包括以下部件:a)休T燥塔:容量500mI.2个,一个(A)上部(药2/3)装无水氯化钙(或无水高氯酸镁),下部(约1/3)装碱石梯(或碱石灰);另一个(B)装无水氯化钙(或无水高氟酸镁);b)流量计:测量范围0~~150mL/min。3.3.1.2燃烧装置,由一个三节(或二节)管式炉及其控温系统构成,主要包括以下部件:a)电炉,三节炉或二节炉(双管炉或单管炉),炉膛直径约35mm。三节炉:第一节长约230 mm,可加热到(850士10),并可沿水平方向移动;第二节长330~350mm,可加热到(800±10)℃第三节长130~~150mm,可加热到(600±10)C,二节炉:第:节长约230 mm,可加热到(850士10)℃,并可沿水平方向移动:第二节长130~150mm,可加热到(500±10)℃每节炉装有热电偶,测温和控温装置。b)燃烧管:素瓷、石英,刚玉或不锈钢制成,长 1 100~】200 mm(使用二节炉时,长约 800 mm),内径20~22mm.壁厚约2mm。

c)燃烧舟:素瓷或石英制成,长约80mm。l)橡皮塞或橡皮帽(最好用耐热硅橡胶)或铜接头。3.3.1.3吸收系统,包括以下部件:a)吸水U形管(见图2)装药部分高100120mm,直径约15nm,人口端有一球形扩大部分,内装无水氯化钙或无水高氯酸镁,

b)吸收二氧化碳U形管(见图3)2个。装药部分高100~120mm,直径约15mm,前2/3装碱石棉或碱石灰.后1/3装无水氯化钙或无水高氯酸镁。2

GB/T 476-2001

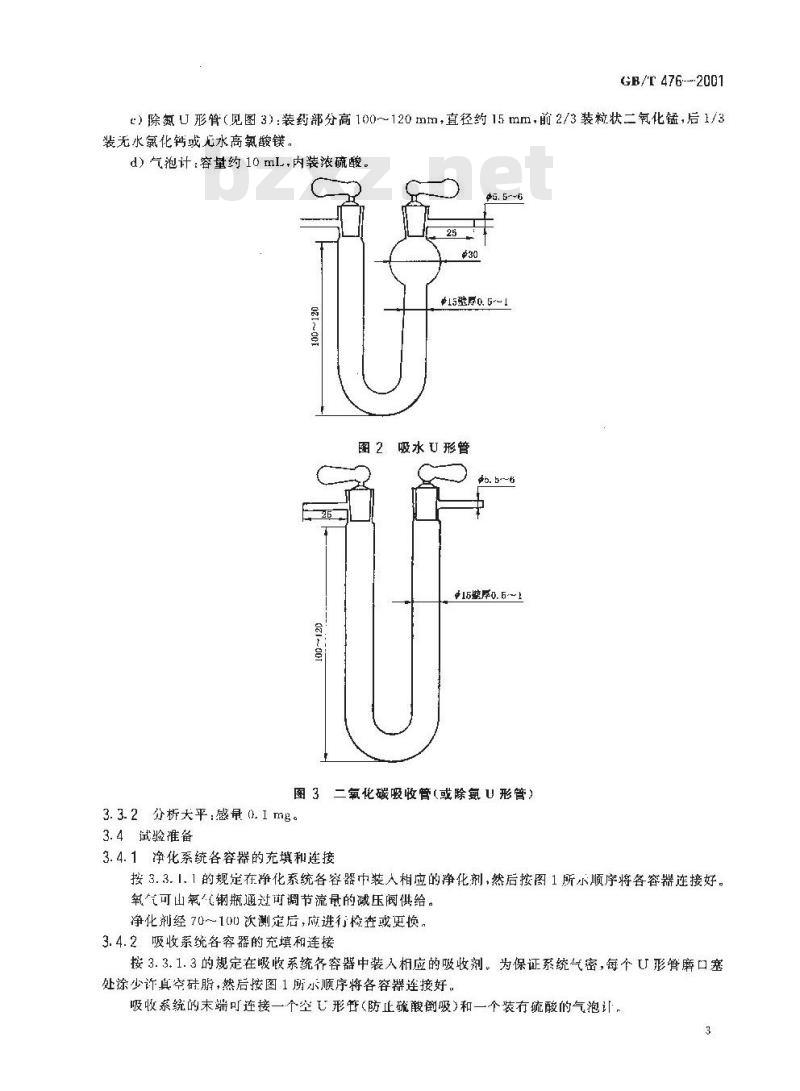

c)除氮U形管(见图3):装药部分高100~120mm,直径约15mm,前2/3装粒状二氧化锰,后1/3装无水氯化钙或无水高氯酸镁。d)气泡计:容量约10 mL,内装浓硫酸。p5.5--6

+15整序0. 5-~ 1

图2吸水U形管

415厚0.5~

图3二氧化碳吸收管(或除氮U形管)3.3.2分析天平:感量0.1mg。

3.4试验准备

3.4.1净化系统各容器的充填和连接按3.3.1.1的规定在净化系统各容器巾装人相应的净化剂,然后按图1所示顺序将各容器连接好。氧气可山筑代钢瓶通过可调节流量的藏压阀供给。净化剂经70~100次测定后,应进行检查或更快,3.4.2吸收系统各容器的充填和连接按3.3.1.3的规定在吸收系统各容器中装入相应的吸收剂。为保证系统气密,每个UI形臂磨口塞处涂少许真空硅脂,然后按图1所示顺序将各容器连接好。吸收系统的末端可连接一个空形管(防止硫酸倒吸)和一个装有硫酸的气泡计,3

GB/T476—2001

当出现下列现象时,应更换U形管中试剂:a)吸水U形管中的氮化钙开始溶化并阻碍气体畅通:b)第二个吸收二氧化碳的U形管一次试验后的质量增加达50mg时,应更换第一个U形管中的二氧化碳吸收剂;

c)二氧化锰一般使用 50 次左右应更换。上述U形管更换试剂后,应以120mL/min的流量通人氧气至质量恒定后方能使用。3.4.3燃烧普的填充

3.4.3.1使用三节炉时,按图4所示填充:Bgeeeo Tm

E 0 088

330350

130-150

1.2,4.6—铜丝卷;3-氧化钢,5-铬酸铅7银丝卷图4三节炉燃烧管填充示意图

用有径约0.5tmtm的铜丝制做三个长30mm和一个长约100mm直径稍小于燃烧管使之既能自由插入管内与管壁密接的丝卷。从燃烧管出气端起,留50mm空间,依次充填30mm丝直径约0.25mm银丝卷,30mm铜丝卷,130150mm(与第三节电炉长度相等)铬酸铅(使用石英臂时,应用铜片把铬酸铅与石英管隔开),30 mm铜丝卷,330~350 mm(与第二节电炉长度相等)线状氧化,30 mm铜丝卷,310 mm空间和100mm铜丝卷。燃烧管两端通过橡皮塞或铜接头分别同净化系统和吸收系统连接。橡皮塞使用前应在105~110℃下干燥 8h 左右。

燃烧管中的填充物(氧化铜、酸铅和银丝卷)经70~100次测定后应检查或更换。注;下列几种填充剂经处理后可重复使用:氧化铜,用 1 m孔径筛子筛去粉末:铬酸铅,可用热的稀碱液(约50g/L氢氧化钠溶液没流用水洗净,T燥,并在500~600下购烧0.5hl银丝卷,用浓氨水浸泡 5 min,在蒸馏水中煮沸 5 min,用蒸馏水冲洗干净井干燥。3.4.3.2使用节炉时,按图5 所示填充:170

1—橡皮塞;2—铜丝卷:3,5—铜丝布国垫+4—两锰酸银热解产物图5二节炉燃烧管填充示意图

按3.4.3.1给出的细节,做两个长约10mm和一个长约100nim的铜丝卷,再用100日铜丝布剪成与燃烧管直径匹配的圆形垫片3~4个(用以防止高锰酸银热解产物被气流带出),然后按图5所示部位填入。

3.4.4炉温的校正

将工作热电偶插人兰节炉(或二节炉)的热电偶孔内,使热插人炉膛并与高温计连接。将炉温升至规定温度.保温1h。然后沿燃烧管轴向将标准热电偶依次插到空燃烧管中对应于第一、第二、第三节炉(或第一、第一节炉)的中心处(注意勿使热电偶和燃烧管管壁接触)。根据标准热电偶指示,将管式电炉GB/T476—2001

调节到规定温度并恒温5min。记下相应工作热电偶的读数.以后即以此为准控制炉温。3.4.5空白试验

将仪器各部分按图1所示连接,通电升温。将吸收系统各形管磨口塞旋牟开启状态,接通氟气,调节氧气流量为120mL/min,并检查系统气密性。在升温过程中,将第一节电炉往返移动几次,通气约20min后,取下吸收系统,将各U形管磨口寒关闭\,用绒布擦净,在天乎旁效置10min左右,称量。当第一节炉达到并保持在(850土10)C,第二节炉达到并保持在(800士10)、第三节炉达到并保持在(600士10)后开始作空白试验。此时将第一节炉移至紧靠第二节炉,接上己经通气并称量过的吸收系统。在一个燃烧舟内加人三氧化钨(质量和煤样分析时相当)。打开橡皮塞,取出铜丝卷,将装有三氧化的燃烧舟用镍铬丝摊摔推至第一节炉入口处,将丝卷放在燃烧舟后面,塞紧橡皮塞接通氧气并调节氧气流量为120ml./min,移动第--节炉,使燃烧舟位于炉子中心,通气23min,将第一节炉移回原位。2min后取下吸收系统U形管,将磨口塞关闭\,用绒布擦净,在大平旁放置10min后称量,吸水U形管增加的质量即为空白值。重复上述试验直到连续两次空白测定值相差不超过0.10g,除氮管、二氧化碳吸收管最后一次质量变化不超过0.0005为止。取两次空白值的平均值作为当天氢的空白值。在做空白试验前,应先确定燃烧管的位置,使出口端温尽可能高又不会使橡皮塞受热分解。如空白值不易达到稳定,可适当调节燃烧替的位置。3.5分析步骤

3.5.1三节炉法分析步骤

3.5.1.1将第节炉炉温控制在(850土10)℃,第二节炉灿温控制在(800±10)℃,第节炉温控制在(600土10)亡,并使第一节炉紧靠第二节炉。3.5.1.2在预先灼烧过的燃烧舟中称取粒度小于0.2mm的空气干燥煤样0.2名:称准至0.0002g:并均勾铺平。在煤样上铺一层二氧化钨。可将燃烧舟存人专用的磨口玻璃管或不加十燥剂的干燥器中。

3.5.1.3接上已称量的吸收系统,并以120mL/min的流量通人氧气。打开橡皮塞,取出铜丝卷,迅速将燃烧舟放人燃烧中.使其前端刚好在第节炉炉口,再放人铜丝卷,塞上橡皮塞。保持氧气流量为120 inL/min。1min后向净化系统方向移动第一节炉,使燃烧舟的半进人炉子;2 rnin后.移炉,使燃烧舟全部进人炉子;再2min后使燃烧舟位于炉子中央。保温18 min 后,把第一节炉移回原位2min后,取下吸收系统,将磨口塞关闭1,用绒布擦净,在大平旁放置10 min后称量(除氮管不必称量)。第二个吸收二氧化碳U形管变化小于0.0005多,计算时怒略,3.5.2二节炉法分析步骤

用二节炉进行碳、氢测定时,第一节炉控温在(850士10)C,第二节控温在(500十10)C并使第一节炉紧靠第二节炉。每次空白试验时间为20min。燃烧舟移至炉子中心后,保温13min,其他操作按3.5.1.2和3.5.1.3的规定进行

3.5.3试验装置靠性检验

为了检查测定装置是否可靠,可用标准煤样,按规定的试验步骤进行测定。如实测的碳、氢值与标准煤样碳氢标准值的差值在标准煤样规定的不确定度范围内,表明测定装置可靠。否则,须查明原因并纠正后才能进行止式测定。

3.6分析结果的计算

空气干燥煤样的碳(Csd)).氟(Had))的质量分数(%)按式(1)、式(2)计算:Cm = 0.272 9mi × 100

1)负压供氧,应先关闭靠近硫酸气泡计的L形管磨门塞,再依次关闭其他U形管磨口塞,然后取下吸收系统。5

GB/T4762001

Ha = 0.11190m.- m2 × 100 - 0.111 9 Ma分析煤样质量,单位为克(g);吸收二氧化碳匕形管的增量,单位为克();吸水U形管的增量,单位为克(g):空白值,单位为克(g);

空气T燥煤样的水分(按GB/T212测定),单位为百分数(%);将二氧化碳折算成碳的因数;

将水折算成氢的因数。

当需要测定有机碳(Coa)时,按式(3)计算有机碳质量分数(%):0.272. 9 m: × 100 - 0. 272 9(CO,).aCoat -

式中:

(CO)ad

空气十燥煤样中碳酸盐-氧化碳质量分数(按GB/T218测定),单位为百分数(%)。3.7碳、氢测定的精密度

碳、氢测定的精密度见表1:

4氮的测定

4.1方法原理

重复性限/%

再现性临界燕/%

称取一定量的空气于燥煤样,加人混合催化剂和硫酸,加热分解·氮转化为硫酸氢铵。加人过量的氢氧化钠溶液。把氨蒸出并吸收在酮酸溶液中,用硫酸标准溶液滴定。根据硫酸的用量,计算煤中氮的含量。

4.2试剂

4.2.1混合催化剂:将分析纯无水硫酸钠(GB/T9853)32g、分析纯硫酸汞5名和硒粉(HG3—926)0.5g研细,混合均备用。

4.2.2硫酸(GB/T 625):分析纯。4.2.3高锰酸钾(GB/T643)或铬酸酐(HG3-934):化学纯4.2.4硼酸(GB/T 628):30 g/L水溶液,配制时加热溶解并滤去不溶物。4.2.5混合碱溶液:将化学纯氢氧化钠(GB/T 629)37g和化学纯硫化钠(HG3一905)3g溶解于蒸馏水中,配制成100 mL溶液,

4.2.6甲基红和亚甲基蓝混合指示剂:溶波 A:称取 0. 175 g 甲基红(HG 3—958),研细,溶于 50 ml. 95%乙醇(G13/T 679)中 溶液B:称取0.083g亚甲基蔬(HGB 3364),溶于 50ImL 95%乙醇(GB/T 679)中。将溶被A和B分别存于棕色瓶巾,用时按(1十1)混合。混合指示剂使用期不应超过1周。4.2.7 蔗糖(HG 3—1001)。

4.2.8碳酸钠纯度标准物质(GBW06101a,使用方法见标准物质证书)。IH.SO,I 0. 025 mol /l-.

4.2.9硫酸标准溶液ic

GB/T476—2001

4:2. 9.1硫酸标准溶液的配制:于 1 a00 mL容量瓶中,加入约 40 mL蒸馏水,用移液管吸取 0.7 mL硫酸(符合1.2.2的规定)缓缓加入容量瓶中,加水稀释至刻度,充分振荡均匀。4.2.9.2硫酸标准溶液的标定:于锥形瓶中称取0.05g碳酸钠纯度标准物质(符合4.2.8的规定).称准至 0. 000 2 g,加人 50 ~~60 mL蒸馏水使之溶解,然后加人 2 ~3滴甲基橙,用硫酸标准溶液滴定到由黄色变为橙色。煮沸,赶出二氧化碳,冷却后,继续滴定到橙色。硫酸浓度(c,mol/L)按式(4)计算:m

V—硫酸标准溶液用量,单位为毫升(mL):碳酸钠的质量,单位为克(g);m

0.053一碳酸钠的毫摩尔质量,单位为克每毫摩尔(g/mmol)。4.3装置

4.3.1开氏瓶:容量50ml.和250mL。直形玻璃冷凝管:冷却部分长约300mm。4.3.2

短颈玻璃漏斗:直径药30mm

4.3.4铝加热体(见图6)使用时四周以绝热材料缠绕,如石棉绳等。4.3.5开氏球。

圆盘电炉;带有控温装置。

锥形瓶:容量250ml.。

圆底烧瓶:容1000TrL。

4.3.9万能电炉。

4. 3.10微量滴定管:10 mL.分度值为0.05ml ,420

铝加热体

GB/T 476—2001

4.4分析步骤

4.4.1在薄纸上称取粒度小于0.2mm的空气干燥煤样0.2g,称准至0.0002g,把煤样包好,放人50ml开氏瓶中,加人混合催化剂2g和浓硫酸(符合4.2.2的规定)5mL。然后将开氏瓶放故人铝加热体的孔中,并用石棉板盖住开氏瓶的球形部分。在瓶口插人一短颈玻璃漏斗,防止硒粉飞溅。在铝加热体的中心小孔中放热电偶。接通放置铝加热体电炉的电源,缓缓加热到350℃左右,保持此温度,直到溶液清澈透明,漂浮的黑色颗粒完全消失为止。遇到分解不完全的煤样时,可将煤样磨细至0.1mm以下,再按上述方法消化,但必须加入高锰酸钾或铬酸酐0.2~0.5名。分解后如无黑色粒状物,表示消化完全。4.4.2将溶液冷却,用少量蒸馅水稀释后,移至250mL开氏瓶中。用蒸馏水充分洗净原开氏瓶中的剩余物,洗腋并入250mL开氏瓶,使溶液体积约为100mL。然后将盛有溶液的开氏瓶放在蒸馏装置上。蒸馅装置见图7。免费标准下载网bzxz

1锥形瓶12--玻璃管:3一直形玻璃冷凝管;1--开氏:5一玻璃管;6一开氏球:7-橡波管;8—央子;9、10—橡皮曾和夹子;11—圆底烧瓶;12—万能电炉图7蒸馏装置

4. 4. 3将直形陂璃冷凝管的上端与开氏球连接,下端用橡皮管与玻璃管相连,直接插人一个盛有20 ml.酮酸溶液和 1 ~2 滴混合指示剂的锥形瓶中,管端捕人溶液并距瓶底约 2 mm。4.4.4往开氏瓶中如人25ml.混合碱溶液,然后通入蒸汽进行蒸馏。蒸馏至锥形瓶中溶液体积达到80 mL左右为止,此时硼酸落液由紫色变成绿色。4.4.5拆下开氏瓶并停止供给蒸汽,取下锥形瓶,用水冲洗插人酸溶液中的玻璃管,洗液收入锥形瓶中。用硫酸标准溶液(符合4.2.9的规定)滴定吸收溶液至溶液由绿色变成钢灰色即为终点。出硫酸用量计算煤中氮的含量。

4.4.6用0.2 g蔗糖代替煤样进行空白试验,试验步骤与煤样分析相同,注:每日在煤样分析前玲凝管用蒸汽进行冲洗.待增出物体积达100~200ml.后,再正式放人煤样进行蒸馏。4.5分析结果的计算

空气干燥煤样的氮(N)的质量分数(%)按式(5)计算:&

式中:

Na = (V- V) × 0. 014

硫酸标雄溶液的浓度,单位为摩尔每升(niol/L):一分析煤样质量,单位为克(g):m

V1—一硫酸标准溶液的用景,单位为毫升(ml.):V空白试验时硫酸标准溶液的用量,单位为毫升(mL);0. 014-

一氮的毫摩尔质量,单位为克每毫摩尔(g/mnal)。4.6氮测定的精密度

氮测定的精密度见表2:

重复性限(Na)/%

5氧的计算

氧(0)的质冕分数(%)按式(6)计算:Od = 100

式中:

GB/T 476—2001

再现性临界差(Na)/%

MaAad-Cad -H-N Sh.i-(CO)sd

M—-空气于燥煤样的水分的质量分数(按GB/T212测定),单位为百分数(%):Λm---空气T燥煤样的灰分的质量分数接GB/T 212测定),单位为白分数(%);St,一--空气十燥煤样的全硫的质量分数(按GB/T 214 测定),单位为百分数(%);(6)

(CO,)—空气干燥煤样中碳酸盐二氧化碳的质量分数(按GB/T218测定),单位为百分数(%)。9

GB/T 476-2001

中华人民共租国

国家标雅

煤的元素分析方法

GB/T 476 2001

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100C45

电话:6852394668517548

中国标准出版社秦室岛印刷厂印刷新华书店北京发行所发行各地新华书店经售开本 880×1230 1/16 印张 1 字数 22千学2002 年 7H第 -版 2002年7月第一次印删印数 1--1 500

书号:155066:1-1851n定价12.00元网址 hzchs.com

科目608--671

版权专有

慢权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T476—2001

代替GB/T476·1991

煤的元素分析方法

Ultimate analysis of coal

(ISO 625 Solid mineral fuels-Determination of carbon andhydrogen Liebig method,ISO 333 Coal-Determination ofnitrogen-Semi-micro Kjeldahl method eyv)2001-11-12发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T476::2001

本标准碳、氢及氮的测定方法对应于1SO625《煤和焦炭碳和氢测定方法利比西法(1996年英文版)和ISO333《煤氮测定方法半微量开氏法》(1996年英文版)。本标准与IS()625和IS()333的一致性程度为等效,主要技术差异如下:一为适应本国其体情况,碳、氧测定使用催化剂,试验装置略有不同.燃烧温度有所提高,增加了氧气流量,缩短了测定时间;

为适应本国具体情况,氮测定取0.2g试样,试验装置和试剂、材料略有不同:按照我国习惯对测定步骤进行较详细的措述,计算公式侧重概念,精密度根据协同试验结果。适当放宽。

本标准代替GB/T 4761991≤煤的元素分析力法》。本标准与G13/T476—1991相比,主要变化如下:对碳、氢测定用催化剂及试验温度作了技术改变;对氮测定中年老尤烟煤消化用催化剂作了技术改变。本标准山中华人民共和国原煤炭工业局提出。本标准山全国煤炭标准化技术委员会归口。本标准出煤炭科学研究总院煤炭分析实验室和云南煤田地质勘探公司143队共同起草。本标谁主要起草人:贾延、王广育。本标准所代替标难的历次版本的发布情溉为:GB/T 476 -1964.GB/T 476—1979,GB/T 176—1991.1范围

煤的元素分析方法

GB/T476—2001

本标准规定广煤中碳、氢分析的三节炉法、节炉法以及煤中氮测定的半微量开氏法的方法原理、试剂和材料、装置、试验步骤、结果计算及精密度等,本标准还规定广煤中氧含量的计算方法。本标推适用于褐煤.烟煤和无烟煤。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注口期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版木。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 212煤的工业分析方法(ISO 11722,IS()117IIS0) 562 eqV)GB/T214煤中全硫的测定方法(ISO331eqV)GB/T218煤中碳酸盐二氧化碳含量的测定方法(ISO925e)3碳、氢测定

3.1方法原理

一定量的煤样在氧气流中燃烧,生成的水和二氧化碳分别用吸水剂和二氧化碳吸收剂吸收,出吸收剂的增量计算煤中碳和氢的含暴。煤样中硫和氯对碳测定的干扰在三节炉中用铬酸铅和银丝卷消除,在一节炉中用高锰酸银热解产物消除。氮对碳测定的干扰用粒状二氧化锰消除。3.2试剂利材料

3.2. 1 碱石梯;化学纯,粒度1~-2 mm;或石灰(HG 3—213):化学纯,粒度 0.5~2 ml。3.2.2无水氯化钙(HG 3一208):分析纯,粒度 2~5mm或无水高氯酸镁:分析纯,粒度1~3mm。3.2.3氢化铜(HG3—1288):化学纯,线状(长约5mm)。3.2.4铬酸铅(HC3—1071):分析纯,粒度1~4mm。3.2.5银丝卷:丝直径约0.25mm。3.2.6铜丝卷:丝直径约0.5mm。3.2.7氧气(GBT3863):99.9%,不含氮,氧气锯瓶须配有可调节流量的带减压阀的压力表(可便用医用氧(吸人器)。

3.2.8三氧化钨(1[G10—1129):分析纯。3.2.9粒状二氧化锰:化学纯,市售或用硫酸锰(1IG3—1081)和高锰酸钾(GB/T643)制备。制法,称取 25 g硫酸锰,溶于500 mL 蒸馏水中,另称取16.4g高锰酸钾,溶于 300ml.蒸馏水中。两溶液分别加热到50~60。在不断搅拌下将高锰酸钾溶液慢慢注入硫酸锰溶液中,并加以剧烈搅拌。然后加入10ml.(1+1)硫酸(G13/T625)。将溶液加热到70~80C并继续搅拌5min,停止加热,静置2~3H,用热蒸燕馏水以倾泻法洗至中性。将沉淀移至漏斗过滤,除去水分,然后放人干燥箱中,在150℃左右干燥2~~3 h,得到褐色疏松状的二氧化锰.小心破碎和过筛,取恼度 0.5~2 ttm的备用,3.2.10高锰酸银热解产物:当使用二节炉时,需制备高锰酸银热解产物。制备方法如下:将100g化学纯高锰酸钾(GB/T643),溶于2L蒸馏水中,煮沸。另取107.5化学纯硝酸银(CB/T670)溶于约50mL蒸馏水中,在不断搅拌下,缓缓注人沸腾的高锰酸钾溶液中,搅拌均匀后逐渐冷却并静置过夜。将1

GB/T476--2001

生成的深紫色晶体用蒸馏水洗涤数次在60~80℃下干爆1h,然后将品体--小部分小部分地放在瓷Ⅲ中,在电炉F缓缓加热至骤然分解,成银灰色疏松状产物,装入磨口瓶中备用。警告:未分解的高锰酸银易受热分解,做不宜大量贮存。3.2.11真空硅脂。

3.2.12硫酸(GB/T625):化学纯。3.2.13带魔口塞的玻璃管或小型燥器(不放干爆剂),3.3装置

3.3.1碳、氢测定仪

碳、氢测定仪包括净化系统、燃烧装置和吸收系统三个主要部分,结构如图1所示。15

1-:气体干燥塔,2流量计:3--檬皮塞;4—铜丝卷;5一燃烧舟:6—燃烧管;7—氧化铜;8酸铅: 9银丝卷,10--吸水 U形筛:11一除氮氧化物 U 形管;12—一吸收二氧化碳U 形苷,13--空 U形:14—气泡计;15—三节电炉及控温装置图碳、氢测定仪

3.3.1.1净化系统,包括以下部件:a)休T燥塔:容量500mI.2个,一个(A)上部(药2/3)装无水氯化钙(或无水高氯酸镁),下部(约1/3)装碱石梯(或碱石灰);另一个(B)装无水氯化钙(或无水高氟酸镁);b)流量计:测量范围0~~150mL/min。3.3.1.2燃烧装置,由一个三节(或二节)管式炉及其控温系统构成,主要包括以下部件:a)电炉,三节炉或二节炉(双管炉或单管炉),炉膛直径约35mm。三节炉:第一节长约230 mm,可加热到(850士10),并可沿水平方向移动;第二节长330~350mm,可加热到(800±10)℃第三节长130~~150mm,可加热到(600±10)C,二节炉:第:节长约230 mm,可加热到(850士10)℃,并可沿水平方向移动:第二节长130~150mm,可加热到(500±10)℃每节炉装有热电偶,测温和控温装置。b)燃烧管:素瓷、石英,刚玉或不锈钢制成,长 1 100~】200 mm(使用二节炉时,长约 800 mm),内径20~22mm.壁厚约2mm。

c)燃烧舟:素瓷或石英制成,长约80mm。l)橡皮塞或橡皮帽(最好用耐热硅橡胶)或铜接头。3.3.1.3吸收系统,包括以下部件:a)吸水U形管(见图2)装药部分高100120mm,直径约15nm,人口端有一球形扩大部分,内装无水氯化钙或无水高氯酸镁,

b)吸收二氧化碳U形管(见图3)2个。装药部分高100~120mm,直径约15mm,前2/3装碱石棉或碱石灰.后1/3装无水氯化钙或无水高氯酸镁。2

GB/T 476-2001

c)除氮U形管(见图3):装药部分高100~120mm,直径约15mm,前2/3装粒状二氧化锰,后1/3装无水氯化钙或无水高氯酸镁。d)气泡计:容量约10 mL,内装浓硫酸。p5.5--6

+15整序0. 5-~ 1

图2吸水U形管

415厚0.5~

图3二氧化碳吸收管(或除氮U形管)3.3.2分析天平:感量0.1mg。

3.4试验准备

3.4.1净化系统各容器的充填和连接按3.3.1.1的规定在净化系统各容器巾装人相应的净化剂,然后按图1所示顺序将各容器连接好。氧气可山筑代钢瓶通过可调节流量的藏压阀供给。净化剂经70~100次测定后,应进行检查或更快,3.4.2吸收系统各容器的充填和连接按3.3.1.3的规定在吸收系统各容器中装入相应的吸收剂。为保证系统气密,每个UI形臂磨口塞处涂少许真空硅脂,然后按图1所示顺序将各容器连接好。吸收系统的末端可连接一个空形管(防止硫酸倒吸)和一个装有硫酸的气泡计,3

GB/T476—2001

当出现下列现象时,应更换U形管中试剂:a)吸水U形管中的氮化钙开始溶化并阻碍气体畅通:b)第二个吸收二氧化碳的U形管一次试验后的质量增加达50mg时,应更换第一个U形管中的二氧化碳吸收剂;

c)二氧化锰一般使用 50 次左右应更换。上述U形管更换试剂后,应以120mL/min的流量通人氧气至质量恒定后方能使用。3.4.3燃烧普的填充

3.4.3.1使用三节炉时,按图4所示填充:Bgeeeo Tm

E 0 088

330350

130-150

1.2,4.6—铜丝卷;3-氧化钢,5-铬酸铅7银丝卷图4三节炉燃烧管填充示意图

用有径约0.5tmtm的铜丝制做三个长30mm和一个长约100mm直径稍小于燃烧管使之既能自由插入管内与管壁密接的丝卷。从燃烧管出气端起,留50mm空间,依次充填30mm丝直径约0.25mm银丝卷,30mm铜丝卷,130150mm(与第三节电炉长度相等)铬酸铅(使用石英臂时,应用铜片把铬酸铅与石英管隔开),30 mm铜丝卷,330~350 mm(与第二节电炉长度相等)线状氧化,30 mm铜丝卷,310 mm空间和100mm铜丝卷。燃烧管两端通过橡皮塞或铜接头分别同净化系统和吸收系统连接。橡皮塞使用前应在105~110℃下干燥 8h 左右。

燃烧管中的填充物(氧化铜、酸铅和银丝卷)经70~100次测定后应检查或更换。注;下列几种填充剂经处理后可重复使用:氧化铜,用 1 m孔径筛子筛去粉末:铬酸铅,可用热的稀碱液(约50g/L氢氧化钠溶液没流用水洗净,T燥,并在500~600下购烧0.5hl银丝卷,用浓氨水浸泡 5 min,在蒸馏水中煮沸 5 min,用蒸馏水冲洗干净井干燥。3.4.3.2使用节炉时,按图5 所示填充:170

1—橡皮塞;2—铜丝卷:3,5—铜丝布国垫+4—两锰酸银热解产物图5二节炉燃烧管填充示意图

按3.4.3.1给出的细节,做两个长约10mm和一个长约100nim的铜丝卷,再用100日铜丝布剪成与燃烧管直径匹配的圆形垫片3~4个(用以防止高锰酸银热解产物被气流带出),然后按图5所示部位填入。

3.4.4炉温的校正

将工作热电偶插人兰节炉(或二节炉)的热电偶孔内,使热插人炉膛并与高温计连接。将炉温升至规定温度.保温1h。然后沿燃烧管轴向将标准热电偶依次插到空燃烧管中对应于第一、第二、第三节炉(或第一、第一节炉)的中心处(注意勿使热电偶和燃烧管管壁接触)。根据标准热电偶指示,将管式电炉GB/T476—2001

调节到规定温度并恒温5min。记下相应工作热电偶的读数.以后即以此为准控制炉温。3.4.5空白试验

将仪器各部分按图1所示连接,通电升温。将吸收系统各形管磨口塞旋牟开启状态,接通氟气,调节氧气流量为120mL/min,并检查系统气密性。在升温过程中,将第一节电炉往返移动几次,通气约20min后,取下吸收系统,将各U形管磨口寒关闭\,用绒布擦净,在天乎旁效置10min左右,称量。当第一节炉达到并保持在(850土10)C,第二节炉达到并保持在(800士10)、第三节炉达到并保持在(600士10)后开始作空白试验。此时将第一节炉移至紧靠第二节炉,接上己经通气并称量过的吸收系统。在一个燃烧舟内加人三氧化钨(质量和煤样分析时相当)。打开橡皮塞,取出铜丝卷,将装有三氧化的燃烧舟用镍铬丝摊摔推至第一节炉入口处,将丝卷放在燃烧舟后面,塞紧橡皮塞接通氧气并调节氧气流量为120ml./min,移动第--节炉,使燃烧舟位于炉子中心,通气23min,将第一节炉移回原位。2min后取下吸收系统U形管,将磨口塞关闭\,用绒布擦净,在大平旁放置10min后称量,吸水U形管增加的质量即为空白值。重复上述试验直到连续两次空白测定值相差不超过0.10g,除氮管、二氧化碳吸收管最后一次质量变化不超过0.0005为止。取两次空白值的平均值作为当天氢的空白值。在做空白试验前,应先确定燃烧管的位置,使出口端温尽可能高又不会使橡皮塞受热分解。如空白值不易达到稳定,可适当调节燃烧替的位置。3.5分析步骤

3.5.1三节炉法分析步骤

3.5.1.1将第节炉炉温控制在(850土10)℃,第二节炉灿温控制在(800±10)℃,第节炉温控制在(600土10)亡,并使第一节炉紧靠第二节炉。3.5.1.2在预先灼烧过的燃烧舟中称取粒度小于0.2mm的空气干燥煤样0.2名:称准至0.0002g:并均勾铺平。在煤样上铺一层二氧化钨。可将燃烧舟存人专用的磨口玻璃管或不加十燥剂的干燥器中。

3.5.1.3接上已称量的吸收系统,并以120mL/min的流量通人氧气。打开橡皮塞,取出铜丝卷,迅速将燃烧舟放人燃烧中.使其前端刚好在第节炉炉口,再放人铜丝卷,塞上橡皮塞。保持氧气流量为120 inL/min。1min后向净化系统方向移动第一节炉,使燃烧舟的半进人炉子;2 rnin后.移炉,使燃烧舟全部进人炉子;再2min后使燃烧舟位于炉子中央。保温18 min 后,把第一节炉移回原位2min后,取下吸收系统,将磨口塞关闭1,用绒布擦净,在大平旁放置10 min后称量(除氮管不必称量)。第二个吸收二氧化碳U形管变化小于0.0005多,计算时怒略,3.5.2二节炉法分析步骤

用二节炉进行碳、氢测定时,第一节炉控温在(850士10)C,第二节控温在(500十10)C并使第一节炉紧靠第二节炉。每次空白试验时间为20min。燃烧舟移至炉子中心后,保温13min,其他操作按3.5.1.2和3.5.1.3的规定进行

3.5.3试验装置靠性检验

为了检查测定装置是否可靠,可用标准煤样,按规定的试验步骤进行测定。如实测的碳、氢值与标准煤样碳氢标准值的差值在标准煤样规定的不确定度范围内,表明测定装置可靠。否则,须查明原因并纠正后才能进行止式测定。

3.6分析结果的计算

空气干燥煤样的碳(Csd)).氟(Had))的质量分数(%)按式(1)、式(2)计算:Cm = 0.272 9mi × 100

1)负压供氧,应先关闭靠近硫酸气泡计的L形管磨门塞,再依次关闭其他U形管磨口塞,然后取下吸收系统。5

GB/T4762001

Ha = 0.11190m.- m2 × 100 - 0.111 9 Ma分析煤样质量,单位为克(g);吸收二氧化碳匕形管的增量,单位为克();吸水U形管的增量,单位为克(g):空白值,单位为克(g);

空气T燥煤样的水分(按GB/T212测定),单位为百分数(%);将二氧化碳折算成碳的因数;

将水折算成氢的因数。

当需要测定有机碳(Coa)时,按式(3)计算有机碳质量分数(%):0.272. 9 m: × 100 - 0. 272 9(CO,).aCoat -

式中:

(CO)ad

空气十燥煤样中碳酸盐-氧化碳质量分数(按GB/T218测定),单位为百分数(%)。3.7碳、氢测定的精密度

碳、氢测定的精密度见表1:

4氮的测定

4.1方法原理

重复性限/%

再现性临界燕/%

称取一定量的空气于燥煤样,加人混合催化剂和硫酸,加热分解·氮转化为硫酸氢铵。加人过量的氢氧化钠溶液。把氨蒸出并吸收在酮酸溶液中,用硫酸标准溶液滴定。根据硫酸的用量,计算煤中氮的含量。

4.2试剂

4.2.1混合催化剂:将分析纯无水硫酸钠(GB/T9853)32g、分析纯硫酸汞5名和硒粉(HG3—926)0.5g研细,混合均备用。

4.2.2硫酸(GB/T 625):分析纯。4.2.3高锰酸钾(GB/T643)或铬酸酐(HG3-934):化学纯4.2.4硼酸(GB/T 628):30 g/L水溶液,配制时加热溶解并滤去不溶物。4.2.5混合碱溶液:将化学纯氢氧化钠(GB/T 629)37g和化学纯硫化钠(HG3一905)3g溶解于蒸馏水中,配制成100 mL溶液,

4.2.6甲基红和亚甲基蓝混合指示剂:溶波 A:称取 0. 175 g 甲基红(HG 3—958),研细,溶于 50 ml. 95%乙醇(G13/T 679)中 溶液B:称取0.083g亚甲基蔬(HGB 3364),溶于 50ImL 95%乙醇(GB/T 679)中。将溶被A和B分别存于棕色瓶巾,用时按(1十1)混合。混合指示剂使用期不应超过1周。4.2.7 蔗糖(HG 3—1001)。

4.2.8碳酸钠纯度标准物质(GBW06101a,使用方法见标准物质证书)。IH.SO,I 0. 025 mol /l-.

4.2.9硫酸标准溶液ic

GB/T476—2001

4:2. 9.1硫酸标准溶液的配制:于 1 a00 mL容量瓶中,加入约 40 mL蒸馏水,用移液管吸取 0.7 mL硫酸(符合1.2.2的规定)缓缓加入容量瓶中,加水稀释至刻度,充分振荡均匀。4.2.9.2硫酸标准溶液的标定:于锥形瓶中称取0.05g碳酸钠纯度标准物质(符合4.2.8的规定).称准至 0. 000 2 g,加人 50 ~~60 mL蒸馏水使之溶解,然后加人 2 ~3滴甲基橙,用硫酸标准溶液滴定到由黄色变为橙色。煮沸,赶出二氧化碳,冷却后,继续滴定到橙色。硫酸浓度(c,mol/L)按式(4)计算:m

V—硫酸标准溶液用量,单位为毫升(mL):碳酸钠的质量,单位为克(g);m

0.053一碳酸钠的毫摩尔质量,单位为克每毫摩尔(g/mmol)。4.3装置

4.3.1开氏瓶:容量50ml.和250mL。直形玻璃冷凝管:冷却部分长约300mm。4.3.2

短颈玻璃漏斗:直径药30mm

4.3.4铝加热体(见图6)使用时四周以绝热材料缠绕,如石棉绳等。4.3.5开氏球。

圆盘电炉;带有控温装置。

锥形瓶:容量250ml.。

圆底烧瓶:容1000TrL。

4.3.9万能电炉。

4. 3.10微量滴定管:10 mL.分度值为0.05ml ,420

铝加热体

GB/T 476—2001

4.4分析步骤

4.4.1在薄纸上称取粒度小于0.2mm的空气干燥煤样0.2g,称准至0.0002g,把煤样包好,放人50ml开氏瓶中,加人混合催化剂2g和浓硫酸(符合4.2.2的规定)5mL。然后将开氏瓶放故人铝加热体的孔中,并用石棉板盖住开氏瓶的球形部分。在瓶口插人一短颈玻璃漏斗,防止硒粉飞溅。在铝加热体的中心小孔中放热电偶。接通放置铝加热体电炉的电源,缓缓加热到350℃左右,保持此温度,直到溶液清澈透明,漂浮的黑色颗粒完全消失为止。遇到分解不完全的煤样时,可将煤样磨细至0.1mm以下,再按上述方法消化,但必须加入高锰酸钾或铬酸酐0.2~0.5名。分解后如无黑色粒状物,表示消化完全。4.4.2将溶液冷却,用少量蒸馅水稀释后,移至250mL开氏瓶中。用蒸馏水充分洗净原开氏瓶中的剩余物,洗腋并入250mL开氏瓶,使溶液体积约为100mL。然后将盛有溶液的开氏瓶放在蒸馏装置上。蒸馅装置见图7。免费标准下载网bzxz

1锥形瓶12--玻璃管:3一直形玻璃冷凝管;1--开氏:5一玻璃管;6一开氏球:7-橡波管;8—央子;9、10—橡皮曾和夹子;11—圆底烧瓶;12—万能电炉图7蒸馏装置

4. 4. 3将直形陂璃冷凝管的上端与开氏球连接,下端用橡皮管与玻璃管相连,直接插人一个盛有20 ml.酮酸溶液和 1 ~2 滴混合指示剂的锥形瓶中,管端捕人溶液并距瓶底约 2 mm。4.4.4往开氏瓶中如人25ml.混合碱溶液,然后通入蒸汽进行蒸馏。蒸馏至锥形瓶中溶液体积达到80 mL左右为止,此时硼酸落液由紫色变成绿色。4.4.5拆下开氏瓶并停止供给蒸汽,取下锥形瓶,用水冲洗插人酸溶液中的玻璃管,洗液收入锥形瓶中。用硫酸标准溶液(符合4.2.9的规定)滴定吸收溶液至溶液由绿色变成钢灰色即为终点。出硫酸用量计算煤中氮的含量。

4.4.6用0.2 g蔗糖代替煤样进行空白试验,试验步骤与煤样分析相同,注:每日在煤样分析前玲凝管用蒸汽进行冲洗.待增出物体积达100~200ml.后,再正式放人煤样进行蒸馏。4.5分析结果的计算

空气干燥煤样的氮(N)的质量分数(%)按式(5)计算:&

式中:

Na = (V- V) × 0. 014

硫酸标雄溶液的浓度,单位为摩尔每升(niol/L):一分析煤样质量,单位为克(g):m

V1—一硫酸标准溶液的用景,单位为毫升(ml.):V空白试验时硫酸标准溶液的用量,单位为毫升(mL);0. 014-

一氮的毫摩尔质量,单位为克每毫摩尔(g/mnal)。4.6氮测定的精密度

氮测定的精密度见表2:

重复性限(Na)/%

5氧的计算

氧(0)的质冕分数(%)按式(6)计算:Od = 100

式中:

GB/T 476—2001

再现性临界差(Na)/%

MaAad-Cad -H-N Sh.i-(CO)sd

M—-空气于燥煤样的水分的质量分数(按GB/T212测定),单位为百分数(%):Λm---空气T燥煤样的灰分的质量分数接GB/T 212测定),单位为白分数(%);St,一--空气十燥煤样的全硫的质量分数(按GB/T 214 测定),单位为百分数(%);(6)

(CO,)—空气干燥煤样中碳酸盐二氧化碳的质量分数(按GB/T218测定),单位为百分数(%)。9

GB/T 476-2001

中华人民共租国

国家标雅

煤的元素分析方法

GB/T 476 2001

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100C45

电话:6852394668517548

中国标准出版社秦室岛印刷厂印刷新华书店北京发行所发行各地新华书店经售开本 880×1230 1/16 印张 1 字数 22千学2002 年 7H第 -版 2002年7月第一次印删印数 1--1 500

书号:155066:1-1851n定价12.00元网址 hzchs.com

科目608--671

版权专有

慢权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 470-1997 锌锭

- 下一篇: GB/T 477-1998 煤炭筛分试验方法

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T8617.1-1988 调频广播编码器技术参数和测量方法立体声

- GB/T24678.2-2009 植物保护机械 担架式宽幅远射程喷雾机

- GB3285.6-1982 氧化钼块化学分析方法 正丁醇-三氯甲烷萃取光度法测定磷

- GB/T12668.701-2012 调速电气传动系统 第701部分 电气传动系统的通用接口和使用规范 接口定义

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T5069.7-1985 镁质耐火材料化学分析方法 二安替比林甲烷光度法测定二氧化钛量

- GB/T10973-2005 彩色相纸冲洗机

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T18779.1-2022 产品几何技术规范(GPS) 工件与测量设备的测量检验 第1部分:按规范验证合格或不合格的判定规则

- GB10354-1989 食品添加剂苯甲醇

- GB/T16573-2008 缩微摄影技术 在16mm和35mm银-明胶型缩微胶片上拍摄文献的操作程序

- GB/T25012-2010 船舶A类机器处所固定式局部水基灭火系统通用技术条件

- GB/T40210-2021 增材制造云服务平台参考体系

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2