- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 13746-1992 铅作业安全卫生规程

标准号:

GB 13746-1992

标准名称:

铅作业安全卫生规程

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1992-01-01 -

实施日期:

1993-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

286.83 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铅作业的工艺设备、通风净化和劳动管理等安全卫生的要求。本标准适用于铅冶炼行业的熔铅作业;铅盐生产;铅蓄电池生产;印刷行业的熔铅作业;车辆挂瓦;电缆行业的熔铅、压铅作业及其他行业的熔铅作业。 GB 13746-1992 铅作业安全卫生规程 GB13746-1992

部分标准内容:

中华人民共和国国家标准

铅作业安全卫生规程

Safety and hygiene code for

working with lead

1主题内容与适用范围

本标准规定了铅作业的工艺设备、通风净化和劳动管理等安全卫生的要求。GB13746-92

本标准适用于铅冶炼行业的熔铅作业,铅盐生产,铅蕾电池生产;印刷行业的熔铅作业,车辆挂瓦;电缆行业的熔铅、压铅作业及其他行业的熔铅作业。2 引用标准

TJ36工业企业设计卫生标准

GBJ 4工业三废排放试行标准

GBJ19采暖通风与空气调节设计规范GB11504职业性慢性铅中毒诊断标准及处理原则3术语

3.1铅一本标准所指的铅是指纯铅以及含铅10%以上的合金和化合物。3.2熔铅作业一一是指铅的熔化作业及与此有关的作业。4工艺设备

4.1铅冶炼

4.1.1铅的熔化与铸造车间应采用自然通风换气设施,该车间在厂区的位置应按TJ36的规定执行。4.1.2电解车间必须与其他车间隔离,必须设置自然通风换气设施。4.1.3铸造极板、铅锭的熔铅锅及其浇铸口应设置局部排风装置和净化装置。4.1.4熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过650℃。4.1.5极板和铅锭应放在确定地点。4.1.6熔铅锅和浇铸口旁应设置存放浮渣的容器。浮渣和电解泥等的存放必须有确定的地点和容器。4.1.7此内容来自标准下载网

4.2铅蓄电池

4.2.1制粉车间与其他车间隔离,该车间设置在厂区的下风向位置。4.2.2合膏、涂片、灌粉车间地面应便于清洗或回收。4.2.3熔铅锅必须设置局部密闭式排风装置和净化装置,铅熔液表面应加覆盖层。4.2.4铸球(条)机、分片机、灌粉工作台、自动焊机和手工焊台、装置工作台等必须设置局部排风装置和净化装置。

4.2.5球磨机必须整体密闭,必须经过两级以上收尘净化装置,尾气应符合GBJ4的要求。国家技术监督局1992-11-05批准1993-09-01实施

GB13746-92

4.2.6铅粉的收集和输送设备必须密闭,其进出料口必须设置局部排风装置和净化装置。4.2.7合膏工序应采用湿法,湿法以外的方法必须设置局部排风装置和净化装置。4.2.8化成酸槽必须设置局部排风装置和净化装置。4.2.9极板化成应采用无焊接化成法4.2.10熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过450℃。装填过铅粉和铅膏的极板的吊装搬运设备必须设置铅粉收集槽。4.2.11

4.2.12所有原料和半成品的存放必须有确定的地点和收集铅粉尘的容器。4.2.13熔铅锅旁应设置存放浮渣的容器。4.3铅盐

4.3.1铅盐生产车间应为筛网式地面,筛网下要便于清洗。4.3.2有铅烟尘发生源的车间必须与其他车间隔离,并设置在厂区的下风向位置。4.3.3熔铅锅必须设置局部密闭式排风装置和净化装置,铅液表面应加覆盖层。4.3.4巴尔顿炉必须整体密闭。

4.3.5球磨机必须整体密闭,必须经过两级以上收尘净化装置,尾气应符合GBJ4的要求,4.3.6铸球(条)机、氧化炉、粉碎机和收料设备必须整体密闭,进、出料口必须设置局部排风装置和净化装置。

炸铅花用水槽必须设置密封盖。4.3.8反应釜储料罐和干燥器必须整体密闭。4.3.9液体输送泵必须采用无泄漏泵。4.3.10黄丹直接制铅盐的工艺必须采用湿法收料、送料。1熔铅锅必须设置自动控温或超温报警装置,铅液温度不得超过450℃。4.3.11

收料、计量、包装工作台必须设置局部排风装置,湿法收料除外。3输送、储存粉状铅的设备必须整体密闭,装取粉状铅时应设置局部排风装置。4.3.13

4.3.14熔铅锅旁应设置存放浮渣的容器。4.4印刷

4.4.1热铅操作车间应与冷铅操作车间隔离。4.4.2冷铅操作车间地面应便于使用吸尘器或用水冲洗。3熔铅锅和铸字(条)机的化铅锅必须设置整体密闭装置和净化装置,熔铅锅的铅液表面应加覆盖4.4.3

熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过360℃。4.4.4#

铸版机、铸锭机、修版和拆版工作台必须设置局部排风装置。压铅机的铅泵和管路系统必须密封不得泄漏。4.4.7熔铅锅旁应放置存放的容器。8旧铅字(条、版)等的收集、存放必须有确定的地点和容器。4.4.8

4.4.9旧铅字(条、版)进行熔化前必须进行碱洗去油污及干燥去水分处理。未油污及水湿的可免。4.5挂瓦

4.5.1挂瓦车间必须与其他车间隔离。4.5.2退瓦及挂瓦设备应自动化。4.5.3退瓦炉、预热炉、铅合金熔炼炉、挂瓦机、铅合金的机加工及退瓦过程的轴瓦冷却处、涂药工作点等必须设置局部排风装置;铅合金熔炼炉铅液表面应加盖层。4.5.4挂瓦车间铅烟尘必须经净化装置处理,尾气排放需符合GBJ4的要求。4.5.5退瓦炉、预热炉、铅合金熔炼炉必须设置自动控温或超温报警装置,铅熔液温度分别不得超过400℃.300℃.450℃。

GB13746—92

4.5.6退瓦工艺必须设置碱洗槽,洗掉旧瓦的油污,经干燥处理后投入退瓦炉。4.5.7熔铅锅旁应设置存放浮渣的容器。4.6铅缆

4.6.1压铅机熔铅锅必须设置整体密闭式排风装置和净化装置,铅液表面加覆盖层。4.6.2压铅机熔铅必须设置自动控温或超温报警装置,铅液温度不得超过400℃。4.6.3压铅机出口和铅焊工作点应设置局部排风装置。4.6.4原料和成品的堆放应有确定的地点。4.7其他

4.7.1钢丝淬火炉铅液表面必须加覆盖层,钢丝绳进、出口熔液处应设局部排风装置和净化装置。4.7.2钢丝淬火炉必须设置自动控温或超温报警装置,铅液温度不得超过450℃。4.7.3钢丝绳淬火车间必须设置自然通风换气装置。4.7.4制造铅衬里、铅焊工作点、对含铅工作表面进行机加工以及铅的熔融、熔接、熔断、熔着、熔射、蒸着等工艺必须设置局部排风装置,尾气排出口超标时应设置净化装置。4.7.5各行业熔铅锅旁应设置存放浮渣的容器。4.7.6铅料进行熔化前必须进行碱洗去油污及干燥去水分处理。5通风净化

5.1排风罩

5.1.1排风罩的选用:

a。铅冶炼行业的熔铅锅及其浇铸口宜采用吹吸式排风罩;b.蓄电池行业球磨机采用整体密闭式排风罩,熔铅锅、合膏机、灌粉机采用局部密闭式排风罩,铸球机、铸版机、涂片机、化成槽采用上吸式排风罩;焊接工作台宜采用侧吸式排风罩,分片机和装配线宜采用下吸式排风罩;

C.铅盐行业的粉碎机采用整体密闭式排风罩,熔铅锅采用局部密闭式排风罩,滚简干燥机采用上吸式排风罩;出料口、包装台采用侧吸式排风罩,d.印刷行业的熔铅锅、铸字机应采用整体密闭式排风罩;铸版机宜采用侧吸式排风罩;铸锭机宜,采用上吸式排风罩;

e.车辆挂瓦作业的铅合金熔炼炉应采用整体密闭式排风罩;退瓦炉、预热炉、抛光机等应采用局部密闭式排风罩;挂瓦台应采用上吸式排风罩;f。电缆行业的熔铅锅采用局部密闭式排风罩。5.1.2设计及设置

5.1.2.1在产生铅烟尘污染的车间,排风系统的通风效果必须保证经排风后其车间内空气中铅烟、铅尘及硫酸的浓度符合TJ36的要求。5.1.2.2,排风罩的形状及结构尺寸应适于铅烟尘的排出,保证能有效地以最小风量排出铅烟尘。5.1.2.3密闭罩应根据生产操作要求留有必要的检修门、操作孔和观察孔,但开孔必须不影响其密封性能。

5.1.2.4已被污染的吸气气流不能通过人的呼吸区。5.1.2.5必须使用不易燃烧的材料制造通风罩。5.2通风管道

5.2.1通风管道设计必须符合GBJ19中的规定。5.2.2当管道内输送含有蒸气、雾滴气体时,应设排水装置,水平管道的安装要有合适的坡度。5.2.3管道在地下铺设时,必须将管道铺设在地沟内。5.2.4管道应设置清灰孔,清灰孔应严密不漏风。343

GB13746-92

5.2.5必须使用耐热不易燃的材料制造通风管道。5.3铅烟尘等的净化

5.3.1净化方法和装置的选择

5.3.1.1采用的净化方法及装置必须保证净化后排放量符合GBJ4中的要求;附近居民区大气中铅的浓度应符合TJ36中的规定。

5.3.1.2下列工艺设备必须设置铅烟尘或硫酸雾等的净化装置:铅冶炼行业的铸造极板、铅锭熔铅锅及其浇铸口;a.

蓄电池行业的熔铅锅、球磨机、铸球机、合膏机、填管机、铸版机、分片机、装配台、化成充电槽c

铅盐行业的熔铅锅、氧化炉、粉碎机、球磨机、铸球机、出料口、包装台;印刷行业的熔铅锅、铸字(条)机、铸版机、铸锭机;d.

车辆挂瓦作业的退瓦炉、预热炉、挂瓦台、熔铅锅、抛光、旋瓦;铅电缆行业的熔铅锅。

5.3.1.3蓄电池行业的球磨机、铅盐行业的粉碎与包装等设备排出气体的净化应选用旋风和布袋二级除尘器。

5.3.1.4除前条以外的铅作业设备排出的气体应选用过滤式除尘净化装置、湿式气体洗涤器、塔式吸收装置及酸雾净化装置。

5.3.1.5熔铅锅在铅熔液表面加覆盖层后排放气体含铅浓度达到GBJ4规定的要求时,可以不再设净化装置。

5.3.2安装及使用说明

5.3.2.1净化装置前后应设置检测净化效率和铅烟尘排放浓度的取样孔。5.3.2.2在冬季室外结冰的地区安装湿式净化装置时,应设置在有采暖的房间内,否则要采取防冻措施。

5.3.2.3湿式净化装置的排风口前应设有性能良好的气液分离装置。5.3.2.4湿式净化装置使用的水应循环使用,减少排放量,排放废水符合GBJ4中的规定,否则应进行净化处理达标后方可排放,废水中的铅渣、铅泥应有确定的存放地点,统一回收。5.3.2.5过滤式除尘器滤料选择应考虑所过滤含铅烟尘气体的温度要求。5.3.2.6使用过滤式除尘器时所处理含铅烟尘的气体温度应保持在其露点温度以上。5.3.2.7干式除尘器的卸灰阀应密封良好,并应采用密闭容器卸尘,卸下的铅尘必须及时搬运统一回收。

5.3.2.8铅烟尘净化装置应在负压下工作。5.3.2.9在生产设备运行前,应先启动通风净化系统,生产设备停车后,再关闭通风净化系统,有条件的厂家,应使通风净化与生产工艺系统进行电气连锁控制。5.3.3必须使用不易燃烧的材料制造净化装置,湿法吸收时吸收液为酸、碱性材料必须耐腐蚀。5.4通风机

5.4.1应把通风机设置在整个通风净化系统后面,也允许放在几级净化装置之间。5.4.2通风机噪声应符合标准,超标时必须采取消声措施。5.4.3安装在室外的通风机组,其电机应设防雨罩,排风管道重量不应落在风机上。5.4.4更换与净化装置配套的通风机,应与原风机型号或性能相同,严禁随意使用与净化装置不配套的风机,以防破坏原有净化效果。6安全卫生管理

6.1工艺设备、通风净化装置的检修344

6.1.1工艺设备的日检

6.1.1.1日检内容

GB 13746—92

密闭或半密闭工艺设备上为装卸料及维修开设的活动门、窗是否关闭;熔铅炉中铅的温度指示和控制装置是否确有效;作业前,检查准备加入铅锅中的铅等物料是否混有易爆物质(如:雷管、炮、空瓶等);熔铅锅所加的防止铅烟尘挥发的覆盖物质的厚度是否符合规定,d.

工艺设备劳动安全卫生性能必须班前、班中、班后进行检查,发现问题及时解决。e.

6.1.1.2记录

日检结果必须记录在案,记录要保存三年。6.1.2通风、净化装置检修

通风和净化装置必须定期检修,每周至少一次,有异常情况必须随时修复。6.1.2.1通风装置检修内容

吸、排风罩及管道是否有磨损、腐蚀、变形等损伤及其程度;管道和风机内是否有铅粉尘堆积;管道连接处是否漏风;

电机与风机间的传动皮带的松紧状况;吸风与排风的性能。

6.1.2.2净化装置检修内容

结构件有无磨损、腐蚀、变形等损伤及其程度,除尘装置积尘的状况;

以滤布为过滤材料的除尘装置中滤布的破损情况及其安装是否松动;液体吸收装置的设备阻力状况及吸收液浓度是否符合要求,d.

设备的排风性能;

f.设备使用说明书规定的注意事项。6.1.2.3记录

检修结果必须记录归档,档案至少保存三年。6.2作业过程

6.2.1从事熔铅作业时,必须遵守以下规则:加入熔铅锅的铅料不得含有易爆物,若熔铅锅为密闭容器,对滴入的润滑油必须严格控制,以a.

防止高温下润滑油气化爆炸,禁止将垃圾倒入熔铅锅燃烧,加入熔铅的铅料必须干燥无水;b.

作业人员除穿着必要的工作服外,必须戴防护口罩,c.

d。手工作业时,作业人员还必须戴防护眼镜和手套。6.2.2、从事铸铅作业时,必须遵守以下规则:铸铅模具及盛铅器必须干燥无水;a.

接收铅的容器,必须靠近熔铅锅的出料口;b.

手工铸铅时,必须使用长柄工具和其他防护用品。C.

注:其他防护用品指手套、鞋盖等。6.2.3铅装置内部作业

作业人员从事铅装置内部作业,必须遵守以下规则:作业开始,必须切断该装置的联系;a.

作业开始前,必须尽可能先将铅装置内部湿润,防止铅尘飞扬;b.

c.作业开始,铅装置内必须先进行充分的换气;3.15

GB13746—92

d.作业时,作业人员除穿戴必需的工作服外,必须使用能保证新鲜空气供给的设施;作业时,必须有专人在铅装置外监护;e.

由铅装置中清出的铅粉尘,必须集中处理,f.

作业后,操作人员必须洗澡。

6.2.4粉状铅等进料口旁的作业

粉状铅等进料口存在着铅粉尘飞扬的危险时,作业人员在作业时必须戴防尘口罩。6.2.5储藏

6.2.5.1粉状铅的储藏

a。必须使用专用容器储藏粉状铅等,并保证不得泄漏或飞扬;b.粉状铅泄漏或飞扬时,必须迅速用真空吸尘器或水清除干净;c.使用过的容器,暂时不用时,必须封闭开口,并存放在确定地点。6.2.5.2其他铅的储藏

禁止露天堆放;

b.必须放置在指定位置,保持整齐、干净;c.长时间储藏应加盖苦布。

6.2.6清扫作业场所

作业人员从事铅粉清扫作业时,必须遵守以下事项:作业人员必须穿工作服,戴防尘口罩;工作服、口罩等必须在厂内集中洗涤;a.

收集的铅粉尘应放置在专用容器内,不得与其他垃圾等堆放在一起。6.2.7运输作业

6.2.7.1厂内运输

厂内运输时,必须保证不使铅等物质泄漏和飞扬,a.

进行人工装卸时,必须戴防护手套;b.

发生泄漏或飞扬时,必须立即按6.2.6有关规定进行清扫。c

6.2.7.2厂外运输

粉状铅必须用专用容器包装,包装材料必须是不易破损的:锭状铅必须用钢带打捆;a.

b.运输过程中要防止淋,

发生泄漏或飞扬时,必须立即按6.2.6有关规定进行清扫。C

6.3公共卫生设施

休息室、浴室、公用衣柜等公共设施必须经常打扫、冲洗。6.4作业场所及个人卫生

6.4.1作业场所地面、墙壁与设备等必须每天清扫或冲洗,清扫时最好用吸尘设备。6.4.2个人卫生

作业人员上班必须使用个人防护用品;作业场所禁止吸烟、烤煮食物、饮食等,班中吃东西或喝水必须洗手、洗脸及漱口;下班前必须洗澡、漱口后才离开,严禁穿工作服进食堂、出厂。6.5测试

6.5.1作业场所铅烟尘及硫酸雾测定6.5.1.1采样和测定应参照《有毒作业场所空气采样规范》的规定执行,冬季必须测定一次。6.5.1.2测定必须记录归档,档案应保存十年以上。6.5.2净化装置净化效率测定

6.5.2.1每年至少测定一次。

6.5.2.2测定方法应参照《污染源统一监测分析方法一废气部分》的规定执行。6.5.2.3测定内容

净化装置的处理量(Nm2/h);

b.净化装置的净化效率(%),

排放口铅烟尘浓度(mg/Nm\)。6.5.2.4同本规程6.5.1.2。

6.5.3通风装置性能测定

6.5.3.1每年至少测定一次。

GB13746-92

测定方法应参照《污染源统一监测分析方法一废气部分》的规定执行。6.5.3.3测定内容

通风装置的排风量(Nm/h)),

排放口铅烟尘浓度(mg/Nm2)。b.

6.5.3.4同本规程6.6.1.3。

附加说明:

本标准由中华人民共和国劳动部提出。本标准由北京市劳动保护科学研究所起草。本标准起草人陈元庆、张文俊、张益铮、刘海华、秦昌进、周江璐、徐蓉,347

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铅作业安全卫生规程

Safety and hygiene code for

working with lead

1主题内容与适用范围

本标准规定了铅作业的工艺设备、通风净化和劳动管理等安全卫生的要求。GB13746-92

本标准适用于铅冶炼行业的熔铅作业,铅盐生产,铅蕾电池生产;印刷行业的熔铅作业,车辆挂瓦;电缆行业的熔铅、压铅作业及其他行业的熔铅作业。2 引用标准

TJ36工业企业设计卫生标准

GBJ 4工业三废排放试行标准

GBJ19采暖通风与空气调节设计规范GB11504职业性慢性铅中毒诊断标准及处理原则3术语

3.1铅一本标准所指的铅是指纯铅以及含铅10%以上的合金和化合物。3.2熔铅作业一一是指铅的熔化作业及与此有关的作业。4工艺设备

4.1铅冶炼

4.1.1铅的熔化与铸造车间应采用自然通风换气设施,该车间在厂区的位置应按TJ36的规定执行。4.1.2电解车间必须与其他车间隔离,必须设置自然通风换气设施。4.1.3铸造极板、铅锭的熔铅锅及其浇铸口应设置局部排风装置和净化装置。4.1.4熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过650℃。4.1.5极板和铅锭应放在确定地点。4.1.6熔铅锅和浇铸口旁应设置存放浮渣的容器。浮渣和电解泥等的存放必须有确定的地点和容器。4.1.7此内容来自标准下载网

4.2铅蓄电池

4.2.1制粉车间与其他车间隔离,该车间设置在厂区的下风向位置。4.2.2合膏、涂片、灌粉车间地面应便于清洗或回收。4.2.3熔铅锅必须设置局部密闭式排风装置和净化装置,铅熔液表面应加覆盖层。4.2.4铸球(条)机、分片机、灌粉工作台、自动焊机和手工焊台、装置工作台等必须设置局部排风装置和净化装置。

4.2.5球磨机必须整体密闭,必须经过两级以上收尘净化装置,尾气应符合GBJ4的要求。国家技术监督局1992-11-05批准1993-09-01实施

GB13746-92

4.2.6铅粉的收集和输送设备必须密闭,其进出料口必须设置局部排风装置和净化装置。4.2.7合膏工序应采用湿法,湿法以外的方法必须设置局部排风装置和净化装置。4.2.8化成酸槽必须设置局部排风装置和净化装置。4.2.9极板化成应采用无焊接化成法4.2.10熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过450℃。装填过铅粉和铅膏的极板的吊装搬运设备必须设置铅粉收集槽。4.2.11

4.2.12所有原料和半成品的存放必须有确定的地点和收集铅粉尘的容器。4.2.13熔铅锅旁应设置存放浮渣的容器。4.3铅盐

4.3.1铅盐生产车间应为筛网式地面,筛网下要便于清洗。4.3.2有铅烟尘发生源的车间必须与其他车间隔离,并设置在厂区的下风向位置。4.3.3熔铅锅必须设置局部密闭式排风装置和净化装置,铅液表面应加覆盖层。4.3.4巴尔顿炉必须整体密闭。

4.3.5球磨机必须整体密闭,必须经过两级以上收尘净化装置,尾气应符合GBJ4的要求,4.3.6铸球(条)机、氧化炉、粉碎机和收料设备必须整体密闭,进、出料口必须设置局部排风装置和净化装置。

炸铅花用水槽必须设置密封盖。4.3.8反应釜储料罐和干燥器必须整体密闭。4.3.9液体输送泵必须采用无泄漏泵。4.3.10黄丹直接制铅盐的工艺必须采用湿法收料、送料。1熔铅锅必须设置自动控温或超温报警装置,铅液温度不得超过450℃。4.3.11

收料、计量、包装工作台必须设置局部排风装置,湿法收料除外。3输送、储存粉状铅的设备必须整体密闭,装取粉状铅时应设置局部排风装置。4.3.13

4.3.14熔铅锅旁应设置存放浮渣的容器。4.4印刷

4.4.1热铅操作车间应与冷铅操作车间隔离。4.4.2冷铅操作车间地面应便于使用吸尘器或用水冲洗。3熔铅锅和铸字(条)机的化铅锅必须设置整体密闭装置和净化装置,熔铅锅的铅液表面应加覆盖4.4.3

熔铅锅必须设置自动控温或超温报警装置,铅熔液温度不得超过360℃。4.4.4#

铸版机、铸锭机、修版和拆版工作台必须设置局部排风装置。压铅机的铅泵和管路系统必须密封不得泄漏。4.4.7熔铅锅旁应放置存放的容器。8旧铅字(条、版)等的收集、存放必须有确定的地点和容器。4.4.8

4.4.9旧铅字(条、版)进行熔化前必须进行碱洗去油污及干燥去水分处理。未油污及水湿的可免。4.5挂瓦

4.5.1挂瓦车间必须与其他车间隔离。4.5.2退瓦及挂瓦设备应自动化。4.5.3退瓦炉、预热炉、铅合金熔炼炉、挂瓦机、铅合金的机加工及退瓦过程的轴瓦冷却处、涂药工作点等必须设置局部排风装置;铅合金熔炼炉铅液表面应加盖层。4.5.4挂瓦车间铅烟尘必须经净化装置处理,尾气排放需符合GBJ4的要求。4.5.5退瓦炉、预热炉、铅合金熔炼炉必须设置自动控温或超温报警装置,铅熔液温度分别不得超过400℃.300℃.450℃。

GB13746—92

4.5.6退瓦工艺必须设置碱洗槽,洗掉旧瓦的油污,经干燥处理后投入退瓦炉。4.5.7熔铅锅旁应设置存放浮渣的容器。4.6铅缆

4.6.1压铅机熔铅锅必须设置整体密闭式排风装置和净化装置,铅液表面加覆盖层。4.6.2压铅机熔铅必须设置自动控温或超温报警装置,铅液温度不得超过400℃。4.6.3压铅机出口和铅焊工作点应设置局部排风装置。4.6.4原料和成品的堆放应有确定的地点。4.7其他

4.7.1钢丝淬火炉铅液表面必须加覆盖层,钢丝绳进、出口熔液处应设局部排风装置和净化装置。4.7.2钢丝淬火炉必须设置自动控温或超温报警装置,铅液温度不得超过450℃。4.7.3钢丝绳淬火车间必须设置自然通风换气装置。4.7.4制造铅衬里、铅焊工作点、对含铅工作表面进行机加工以及铅的熔融、熔接、熔断、熔着、熔射、蒸着等工艺必须设置局部排风装置,尾气排出口超标时应设置净化装置。4.7.5各行业熔铅锅旁应设置存放浮渣的容器。4.7.6铅料进行熔化前必须进行碱洗去油污及干燥去水分处理。5通风净化

5.1排风罩

5.1.1排风罩的选用:

a。铅冶炼行业的熔铅锅及其浇铸口宜采用吹吸式排风罩;b.蓄电池行业球磨机采用整体密闭式排风罩,熔铅锅、合膏机、灌粉机采用局部密闭式排风罩,铸球机、铸版机、涂片机、化成槽采用上吸式排风罩;焊接工作台宜采用侧吸式排风罩,分片机和装配线宜采用下吸式排风罩;

C.铅盐行业的粉碎机采用整体密闭式排风罩,熔铅锅采用局部密闭式排风罩,滚简干燥机采用上吸式排风罩;出料口、包装台采用侧吸式排风罩,d.印刷行业的熔铅锅、铸字机应采用整体密闭式排风罩;铸版机宜采用侧吸式排风罩;铸锭机宜,采用上吸式排风罩;

e.车辆挂瓦作业的铅合金熔炼炉应采用整体密闭式排风罩;退瓦炉、预热炉、抛光机等应采用局部密闭式排风罩;挂瓦台应采用上吸式排风罩;f。电缆行业的熔铅锅采用局部密闭式排风罩。5.1.2设计及设置

5.1.2.1在产生铅烟尘污染的车间,排风系统的通风效果必须保证经排风后其车间内空气中铅烟、铅尘及硫酸的浓度符合TJ36的要求。5.1.2.2,排风罩的形状及结构尺寸应适于铅烟尘的排出,保证能有效地以最小风量排出铅烟尘。5.1.2.3密闭罩应根据生产操作要求留有必要的检修门、操作孔和观察孔,但开孔必须不影响其密封性能。

5.1.2.4已被污染的吸气气流不能通过人的呼吸区。5.1.2.5必须使用不易燃烧的材料制造通风罩。5.2通风管道

5.2.1通风管道设计必须符合GBJ19中的规定。5.2.2当管道内输送含有蒸气、雾滴气体时,应设排水装置,水平管道的安装要有合适的坡度。5.2.3管道在地下铺设时,必须将管道铺设在地沟内。5.2.4管道应设置清灰孔,清灰孔应严密不漏风。343

GB13746-92

5.2.5必须使用耐热不易燃的材料制造通风管道。5.3铅烟尘等的净化

5.3.1净化方法和装置的选择

5.3.1.1采用的净化方法及装置必须保证净化后排放量符合GBJ4中的要求;附近居民区大气中铅的浓度应符合TJ36中的规定。

5.3.1.2下列工艺设备必须设置铅烟尘或硫酸雾等的净化装置:铅冶炼行业的铸造极板、铅锭熔铅锅及其浇铸口;a.

蓄电池行业的熔铅锅、球磨机、铸球机、合膏机、填管机、铸版机、分片机、装配台、化成充电槽c

铅盐行业的熔铅锅、氧化炉、粉碎机、球磨机、铸球机、出料口、包装台;印刷行业的熔铅锅、铸字(条)机、铸版机、铸锭机;d.

车辆挂瓦作业的退瓦炉、预热炉、挂瓦台、熔铅锅、抛光、旋瓦;铅电缆行业的熔铅锅。

5.3.1.3蓄电池行业的球磨机、铅盐行业的粉碎与包装等设备排出气体的净化应选用旋风和布袋二级除尘器。

5.3.1.4除前条以外的铅作业设备排出的气体应选用过滤式除尘净化装置、湿式气体洗涤器、塔式吸收装置及酸雾净化装置。

5.3.1.5熔铅锅在铅熔液表面加覆盖层后排放气体含铅浓度达到GBJ4规定的要求时,可以不再设净化装置。

5.3.2安装及使用说明

5.3.2.1净化装置前后应设置检测净化效率和铅烟尘排放浓度的取样孔。5.3.2.2在冬季室外结冰的地区安装湿式净化装置时,应设置在有采暖的房间内,否则要采取防冻措施。

5.3.2.3湿式净化装置的排风口前应设有性能良好的气液分离装置。5.3.2.4湿式净化装置使用的水应循环使用,减少排放量,排放废水符合GBJ4中的规定,否则应进行净化处理达标后方可排放,废水中的铅渣、铅泥应有确定的存放地点,统一回收。5.3.2.5过滤式除尘器滤料选择应考虑所过滤含铅烟尘气体的温度要求。5.3.2.6使用过滤式除尘器时所处理含铅烟尘的气体温度应保持在其露点温度以上。5.3.2.7干式除尘器的卸灰阀应密封良好,并应采用密闭容器卸尘,卸下的铅尘必须及时搬运统一回收。

5.3.2.8铅烟尘净化装置应在负压下工作。5.3.2.9在生产设备运行前,应先启动通风净化系统,生产设备停车后,再关闭通风净化系统,有条件的厂家,应使通风净化与生产工艺系统进行电气连锁控制。5.3.3必须使用不易燃烧的材料制造净化装置,湿法吸收时吸收液为酸、碱性材料必须耐腐蚀。5.4通风机

5.4.1应把通风机设置在整个通风净化系统后面,也允许放在几级净化装置之间。5.4.2通风机噪声应符合标准,超标时必须采取消声措施。5.4.3安装在室外的通风机组,其电机应设防雨罩,排风管道重量不应落在风机上。5.4.4更换与净化装置配套的通风机,应与原风机型号或性能相同,严禁随意使用与净化装置不配套的风机,以防破坏原有净化效果。6安全卫生管理

6.1工艺设备、通风净化装置的检修344

6.1.1工艺设备的日检

6.1.1.1日检内容

GB 13746—92

密闭或半密闭工艺设备上为装卸料及维修开设的活动门、窗是否关闭;熔铅炉中铅的温度指示和控制装置是否确有效;作业前,检查准备加入铅锅中的铅等物料是否混有易爆物质(如:雷管、炮、空瓶等);熔铅锅所加的防止铅烟尘挥发的覆盖物质的厚度是否符合规定,d.

工艺设备劳动安全卫生性能必须班前、班中、班后进行检查,发现问题及时解决。e.

6.1.1.2记录

日检结果必须记录在案,记录要保存三年。6.1.2通风、净化装置检修

通风和净化装置必须定期检修,每周至少一次,有异常情况必须随时修复。6.1.2.1通风装置检修内容

吸、排风罩及管道是否有磨损、腐蚀、变形等损伤及其程度;管道和风机内是否有铅粉尘堆积;管道连接处是否漏风;

电机与风机间的传动皮带的松紧状况;吸风与排风的性能。

6.1.2.2净化装置检修内容

结构件有无磨损、腐蚀、变形等损伤及其程度,除尘装置积尘的状况;

以滤布为过滤材料的除尘装置中滤布的破损情况及其安装是否松动;液体吸收装置的设备阻力状况及吸收液浓度是否符合要求,d.

设备的排风性能;

f.设备使用说明书规定的注意事项。6.1.2.3记录

检修结果必须记录归档,档案至少保存三年。6.2作业过程

6.2.1从事熔铅作业时,必须遵守以下规则:加入熔铅锅的铅料不得含有易爆物,若熔铅锅为密闭容器,对滴入的润滑油必须严格控制,以a.

防止高温下润滑油气化爆炸,禁止将垃圾倒入熔铅锅燃烧,加入熔铅的铅料必须干燥无水;b.

作业人员除穿着必要的工作服外,必须戴防护口罩,c.

d。手工作业时,作业人员还必须戴防护眼镜和手套。6.2.2、从事铸铅作业时,必须遵守以下规则:铸铅模具及盛铅器必须干燥无水;a.

接收铅的容器,必须靠近熔铅锅的出料口;b.

手工铸铅时,必须使用长柄工具和其他防护用品。C.

注:其他防护用品指手套、鞋盖等。6.2.3铅装置内部作业

作业人员从事铅装置内部作业,必须遵守以下规则:作业开始,必须切断该装置的联系;a.

作业开始前,必须尽可能先将铅装置内部湿润,防止铅尘飞扬;b.

c.作业开始,铅装置内必须先进行充分的换气;3.15

GB13746—92

d.作业时,作业人员除穿戴必需的工作服外,必须使用能保证新鲜空气供给的设施;作业时,必须有专人在铅装置外监护;e.

由铅装置中清出的铅粉尘,必须集中处理,f.

作业后,操作人员必须洗澡。

6.2.4粉状铅等进料口旁的作业

粉状铅等进料口存在着铅粉尘飞扬的危险时,作业人员在作业时必须戴防尘口罩。6.2.5储藏

6.2.5.1粉状铅的储藏

a。必须使用专用容器储藏粉状铅等,并保证不得泄漏或飞扬;b.粉状铅泄漏或飞扬时,必须迅速用真空吸尘器或水清除干净;c.使用过的容器,暂时不用时,必须封闭开口,并存放在确定地点。6.2.5.2其他铅的储藏

禁止露天堆放;

b.必须放置在指定位置,保持整齐、干净;c.长时间储藏应加盖苦布。

6.2.6清扫作业场所

作业人员从事铅粉清扫作业时,必须遵守以下事项:作业人员必须穿工作服,戴防尘口罩;工作服、口罩等必须在厂内集中洗涤;a.

收集的铅粉尘应放置在专用容器内,不得与其他垃圾等堆放在一起。6.2.7运输作业

6.2.7.1厂内运输

厂内运输时,必须保证不使铅等物质泄漏和飞扬,a.

进行人工装卸时,必须戴防护手套;b.

发生泄漏或飞扬时,必须立即按6.2.6有关规定进行清扫。c

6.2.7.2厂外运输

粉状铅必须用专用容器包装,包装材料必须是不易破损的:锭状铅必须用钢带打捆;a.

b.运输过程中要防止淋,

发生泄漏或飞扬时,必须立即按6.2.6有关规定进行清扫。C

6.3公共卫生设施

休息室、浴室、公用衣柜等公共设施必须经常打扫、冲洗。6.4作业场所及个人卫生

6.4.1作业场所地面、墙壁与设备等必须每天清扫或冲洗,清扫时最好用吸尘设备。6.4.2个人卫生

作业人员上班必须使用个人防护用品;作业场所禁止吸烟、烤煮食物、饮食等,班中吃东西或喝水必须洗手、洗脸及漱口;下班前必须洗澡、漱口后才离开,严禁穿工作服进食堂、出厂。6.5测试

6.5.1作业场所铅烟尘及硫酸雾测定6.5.1.1采样和测定应参照《有毒作业场所空气采样规范》的规定执行,冬季必须测定一次。6.5.1.2测定必须记录归档,档案应保存十年以上。6.5.2净化装置净化效率测定

6.5.2.1每年至少测定一次。

6.5.2.2测定方法应参照《污染源统一监测分析方法一废气部分》的规定执行。6.5.2.3测定内容

净化装置的处理量(Nm2/h);

b.净化装置的净化效率(%),

排放口铅烟尘浓度(mg/Nm\)。6.5.2.4同本规程6.5.1.2。

6.5.3通风装置性能测定

6.5.3.1每年至少测定一次。

GB13746-92

测定方法应参照《污染源统一监测分析方法一废气部分》的规定执行。6.5.3.3测定内容

通风装置的排风量(Nm/h)),

排放口铅烟尘浓度(mg/Nm2)。b.

6.5.3.4同本规程6.6.1.3。

附加说明:

本标准由中华人民共和国劳动部提出。本标准由北京市劳动保护科学研究所起草。本标准起草人陈元庆、张文俊、张益铮、刘海华、秦昌进、周江璐、徐蓉,347

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

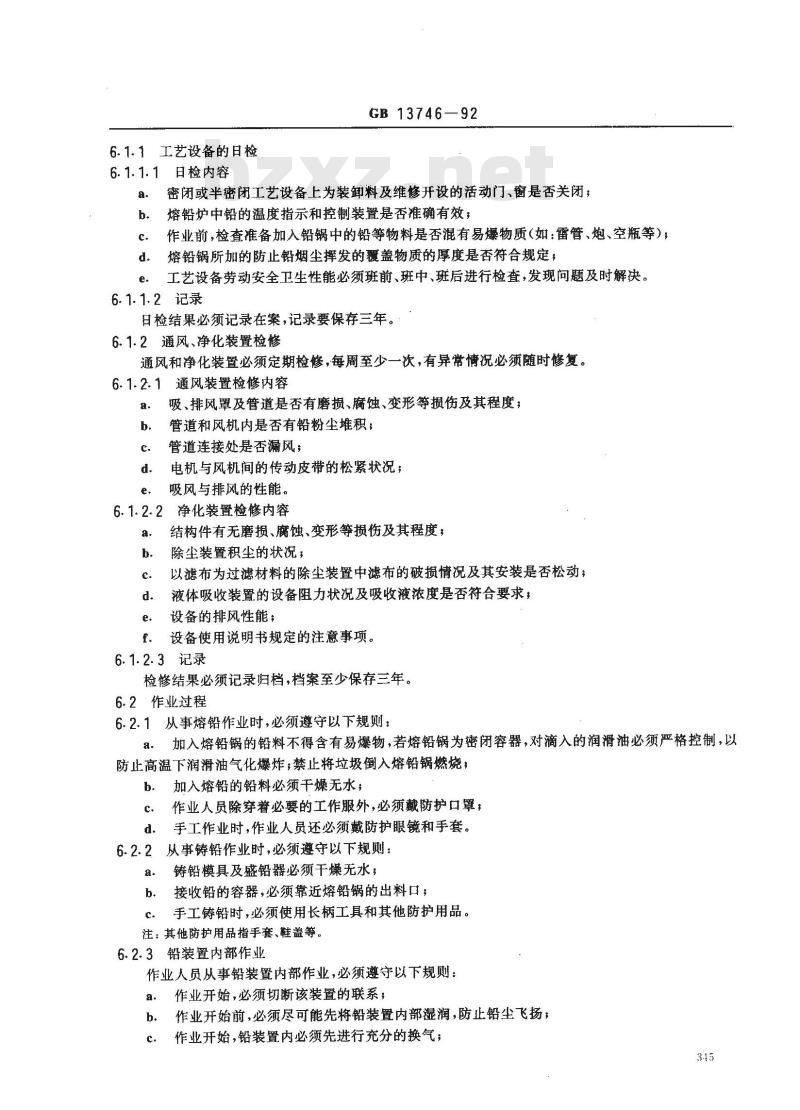

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T29863-2023 服装制图

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB50367-2013 混凝土结构加固设计规范

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- GB5725-2009 安全网

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2