- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 船舶行业标准(CB) >>

- CB/Z 94-68 黑色金属磷化技术条件

标准号:

CB/Z 94-68

标准名称:

黑色金属磷化技术条件

标准类别:

船舶行业标准(CB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

376.73 KB

点击下载

标准简介:

CB/Z 94-68.

一、引言

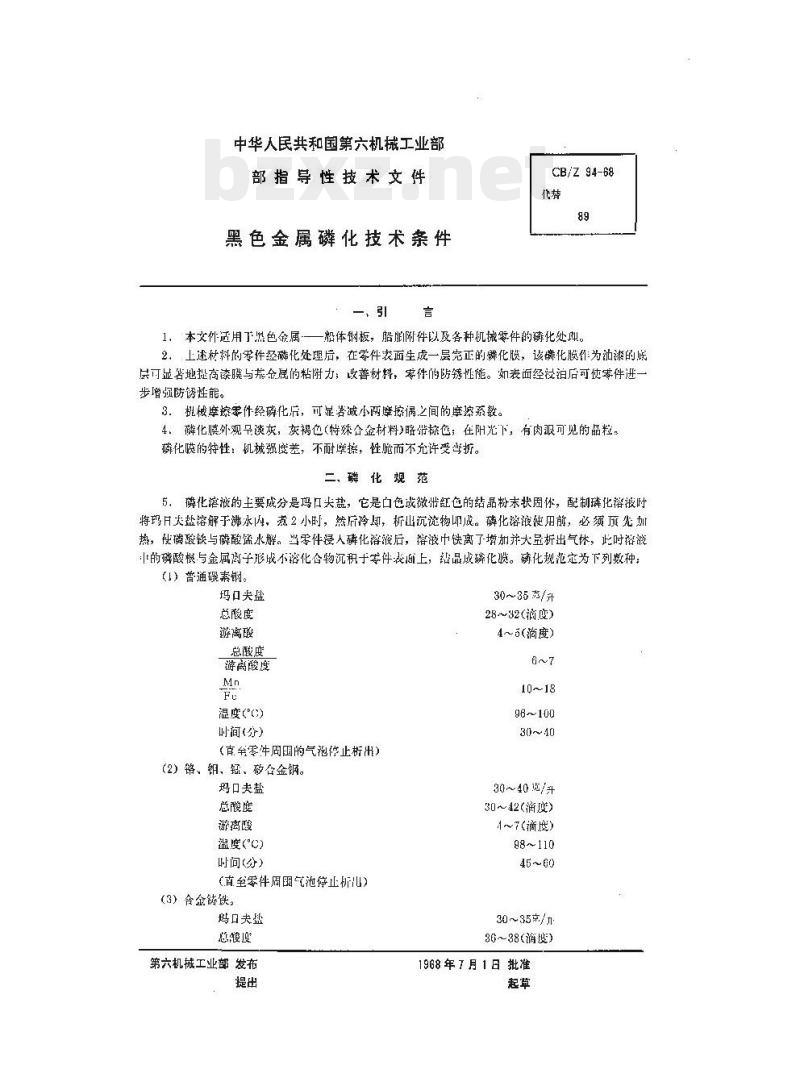

1. CB/Z 94适用于黑色金属一- 船体钢板,船舶附件以及各种机械零件的磷化处理。

2..上述材料的零件经磷化处理后,在零件表面生成一层完正的磷化膜,该磷化膜作为油漆的底层可显著地提高漆膜与基金属的粘附力;改善材料,零件的防锈性能。如表面经浸油后可使零件进一步增强防锈性能。

3.机械摩擦零件经磷化后,可显著减小两摩擦偶之间的摩擦系数。

4.磷化膜外观呈淡灰, 灰褐色(特殊合金材料)略带棕色;在阳光下,有肉眼可见的晶粒。

磷化膜的特性:机械强度差,不耐摩擦,性脆而不允许受弯折。

二、磷化规范

5.磷化溶液的主要成分是玛日夫盐,它是白色或微带红色的结晶粉末状固体,配制磷化溶液时将玛日夫盐溶解于沸水内,煮2小时,然后冷却,析出沉淀物即成。磷化溶液使用前,必须预先加.热,使磷酸铁与磷酸锰水解。当零件浸入磷化溶液后,溶液中铁离子增加并大量析出气体,此时溶液.中的磷酸根与金属离子形成不溶化合物沉积于零件表面上,结晶成磷化膜。磷化规范定为下列数种:

(1)普通碳素钢。

部分标准内容:

中华人民共和国第六机械工业部部指导性技术文件

黑色金属磷化技术亲件

CB/Z 94-68

1,本文件适用下然色命属船体钢板,船服附件以及各种机械零件的磷化处兜。2.上述村料的零件经磷化处理后,在零件表面生成一层完正的麟化膜,该化膜作为油漆的底层可显答地提高漆膜与恭金感怕粘附力;收善材料,零伴的防矮性能。如表面经这祖后可使零件进一步增强防诱性能。

3.机械摩擦零什经磷化后,可显著减小两擦偶之间的糜察系数。4、磷化模外观号淡灰,灰褐色(特殊合金材料)略带棕色;在阳光下,有肉眼可见的品粒。磷化膜的特性:机械强度差,不耐擦,性瞻而不充许变弯折。二、磷化规范

5,磷化溶液的主要成分是玛口头盐,它是凸色或微带红色的结晶粉末状固休,配制化溶被时将玛月大盐溶解于沸水内,煮2小时,然后冷,析出沉淀物即成。磷化溶液使用前,必须顶先加热,使酸铁与酸锰水解。当零件浸人磷化溶浚后,溶浚中铁离了增加并大呈折出气林,此吋溶中的磷酸根与金属离子形成不溶化合物沉积于零件表面上,钻晶成磷化膜。磷化规范定为下列数种;(I)曹通素钢

玛口头盐

总酸度

游离酸

总酸度

游离酸度

温度()

时间(分)

(直至零牛周困的气泡停止析出)(2)铬、钼、钮、矽合金销。

玛口夫盐

总酸度

游离酸

温度(\)

时间(分)

(直至零件周围气范停止析山)

(3)合金铸铁。

玛口夫盐

总液度

第六机械工业部发布

30~35克/升

28~32(滴度)

4~(滴度)

96~100

30~405/升

30~42(滴度)

4~7(滴度)Www.bzxZ.net

98~110

30~35克/

86~88(滴度)

1968年7月1日批准

共6 第2页

游离酸

温度(°c)

时间(分)

CB/Z 94-6B

(直至零件周围气泡停止折出)

(1)快速磷化。

玛月夫盐

硝酸锌

总酸度

游离酸

温度(\℃)

时间(分)

(5)冷磷化。

玛日夫盐

硝酸锌

氧化锌

硝酸钠

总酸度

游离酸

温度(℃)

5~6(滴度)

06~100

30~35克/升

25~30克/升

10~50(滴度)

2.5~5.5(滴度)

克/扑

+1.5克/升

~10克/升

30~35克/升

60~80克/并

8~15克/开

4~5克/升

1克/n

40~60(滴度)

0.8~1.9(滴度)

(至零件周围气袍停止析出后:还保持20分钟左后)(8)冷磷化。

玛月夫盐

硝酸锌

氟化钠

氧化锌

总酸度

游离酸

总酸度

游离酸度

温度(°℃)

时间(分)

(7)硝酸锌中温磷化。

玛日夫盐

硝酸锌

氧化锌

氟化钠

温度(℃)

64克/开

80克/开

6克/开

8克/开

70~72(滴度)

28~30(滴度)

60克/升

60克/排

7克/丹

时间(分)

注:①关骼用夜材,附件的麟化现范不作硬性规定,上述数种现范各厂可根据不风产品技术要求,加以选择,分别对待。

kAoNiKAca

CB/Z94-68

三、主要技术条件

共6页第3页

6:润饮零件嫩化前的谁备序,一般根据零件本身要求和原始表面氧化皮锈仙惜况,按下列二个方案进行。

第·方案·

毛坏零件,无公差光浩度要求,表面有“重锈蚀氧化皮,零件本身厚度人于2密米,则可进行喷丸清理,也充许于密封室或密野柜内进行喷砂,然后磷化。第二方案;

化学清洗包括麟化上艺步骤)

步骤,

(1)去封,化学脱胎,

(2)热水清溉:

(3)冷水洁洗;

(4)酸洗;

(5)冷水清洗,

(6)中和浸肥乌液

7.化学脱胎规定。

氢氧化钠(NaOH)

碳酸钠(Naco)

硅酸(NaSiO)

温度(G)

8酸规定。

工业硫酸(H,SO)

硫酸亚铁(TesO,)

温度(℃)

T业硫(HSO)

I业盐酸(TICI)

温度(°℃)

(7)磷化(按前任意配力);

(8)热水清洗;

(9)干燥

(10)重铬酸盐处理)

(11)检验,

(12)补充处理。

80~120克/弄

45~50克/办

5~10/升

96~100

亢至池污完金除净

10~15%(容积比)

1~1.5克/升

≤150克/升

真拿锈斑氧化皮宪全除净

10%(穿积比)

15%(容积比)

1.5~3 克/升

直垒锈斑氧化皮完全除净

往,()有公差要求的精加工等件,尽可能不进行酸蚀,或用II,S0,3-3%酸液弱脑蚀状替之。9.中和、浸吧点液规定。

碳酸钠(NazCO)

温度(\)

时间(分)

注:④有公荒要求的零件,冷水洁洗完后用辰统空气干燥,熬后用猎净的纱布醛以航空滑油或甘油找热需碑化表面,以使零件表面有·误微薄的别膜《改等半件初始礁化膜的形成防止过度腐)然后或接逃行麟化。10.垂铬酸盐处理现定。

重铬酸钠(NaCT2O,)

温度(C)

共6第4

时间(秒)

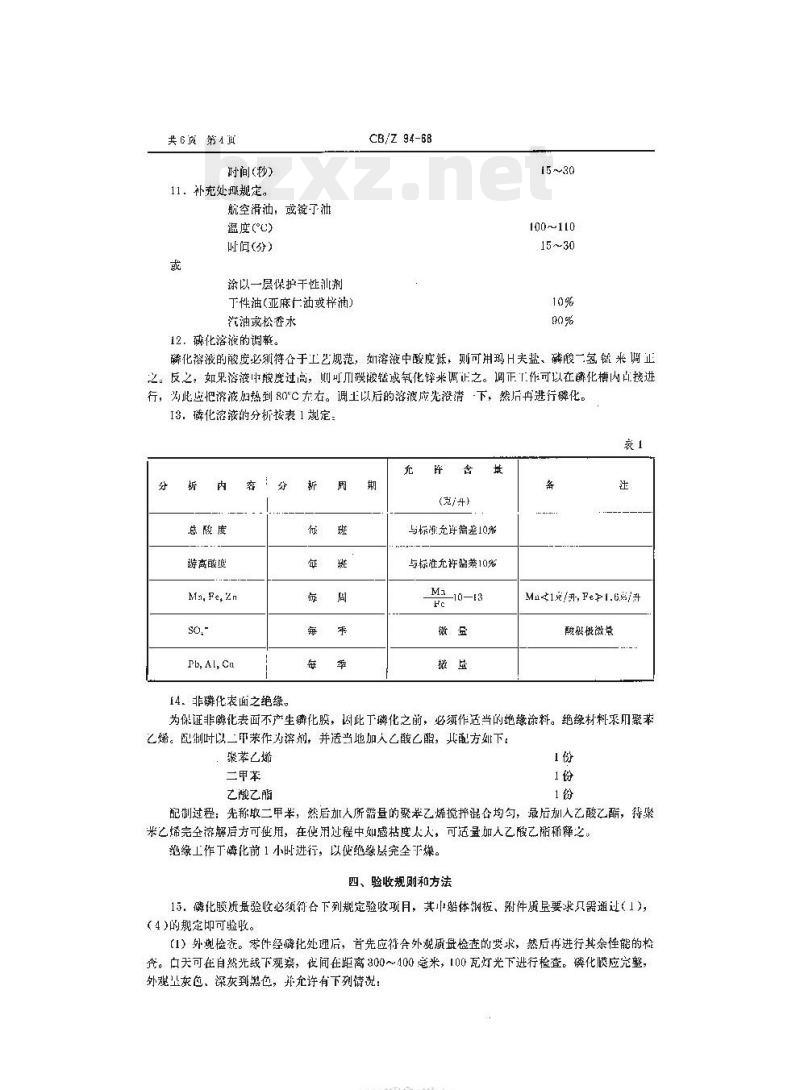

11.补充处理规定

航空滑油,或锭了油

温度(℃)

问(分)

涂以一层保护干性冲剂

下性油(亚麻仁油或梓池)

汽油或松香水

12,磷化溶液的调整。

CB/Z 94-6B

100~110

磷化裕液的胶度必颈符合于工艺规范,如溶液中酸度低,则可用玛H夫盐、磷酸一氢镜来调正之。反之,如果溶液中酸度过高,则可用碳酸错或氧化锌来调证之。调正下作可以在麟化槽内直接进行,为此应把济液如热到80\℃左右。调主以后的溶液应先澄清下,然后冉进行磷化。I8.磷化溶液的分析按表1规定:新

总酸度

游高酸境

Ma, Fe, Zn

Pb, Al, Cu

14.非磷化表面之绝缘。

(克/)

与标准充许偏差10%

与标准充许临差10%

M210—13

Mn41克/升, FeP1.6.克/升

酸破破微

为保证非化表面不产生化膜,固此丁麟化之前,必须作适当的绝缘涂料。绝缘材料聚聚苯乙烯。配制时以二甲苯作为溶剂,并适当地加人乙酸乙酯,其配方如下,:聚苯乙烯

三甲苯

乙酸乙酯

配制过程:光称取二甲苯,然后加人所需量的聚苯乙烯搅拌混合均勾,最后削人乙酸乙酯,得聚来亡烯完全溶解后方可使用,在使用过程中如感猎度太人,可适量加人艺酸气腊稀之,绝缘工作于磷化前1小时进行,以使绝层完全于煤。四、验收规则和方法

15,磷化膜所量验收必须衍合下列规定验收项月,其中船体谢板、附件质呈要求只需通过(1),(4)的规定即可验收。

(1)外规检在。零件经磷化处理后,首先应符合外观质量检在的要求,然后再进行其余性能的检变。口天可在自然光载下观察,夜间在距离300~100毫米,100瓦灯光下进行检查。磷化模应完整,外观上灰包,深灰到熙色,并允许有下列情祝:HTYKADNIKAca-

由下钢孕不周所引起的棕黑色,少数小斑点和不严重的白灰;

CB/Z 94-68

夹其接触部位,棱角处有轻微的磨损;磷化前癌蚀皮喷砂确难喷到的地方呈现花纹或不均勾的现象其项第员

经过不同热处理,致他余属组织不质而遗成色彩不致;用铬,铺,独,钒,钨等元紫含量较商的钢材制品,呈现花教或不同色彩,用特殊炉条焊接处末得到完整磷化层:磷化膜不允许有下列情况:

山干未磷化到而娣山底金展;

那策的班点和品粒显著不均约:零作基体材料明显滤独,

d.热水溉净后出现黄锈衰迹。

(2)耐率性。湘漆零件可以免去此须要求,如磷化后裴面裸露丁下外,并经常接摩擦的部分,应做此项检查。检查方法,用白布蘸以锭下洲,人工拭磷化膜1~3分钟,白布表而不允行发黑现象。抽验数量为每批零件的「多。

(3)磷化膜的源度。精加!以及有配合要求的机械零件袖3~5%进行磷化膜厚度检希,一·般零件不必进行格告。梭查方法可通过整其测定和金析切片的方法。麟化题的厚度可列为下而二种:机械零件

船体钢概,附件

~30避米

30~80激米

配合岑作,出于公落要求,所以遇有尺寸超器的,但情况并不过份严再的,则允许作适当研磨修正。

(4)耐腐蚀性能

磷化膜谢腐蚀性能的检查,均于浸油,浸漆前选行。检查数量为每批零件的1~3需(允许川和应试搭测定)。

检查方法:

a、盐水蚀。

把磷化后的零件或试样(亡降到温)放任3%氯化钠(NaC;)溶液中,于玺温状态下,浸渍2小时,不允许出现诱点。

b.点滴法。

试液或分:

0.1N盐酸(IIC,1.19)

0.4N硫酸铜(CnSO51,O)

IO第氛化钠(NaC1)

40落π

用吸管将上述液点滴于被测宠的衰面上,极跑表或于表秒针观蔡颜色的变化,由切茹色变到黄色或红色。

质量评定根据额色转换的时间确定,分为四孙等级,按表2。岑件质址验收以1,2,4类为合格标雅,(6)上序检。

磷化膜质后检脊,除广上述各项要求外,为了保证产品质虽,还必须班行严格的工序检查,包措操作程序,操诈温度,磷化整点时,磷化溶液的总酸度和游离酸度。共6页第6页

颠色转焕时

(分)

CB/Z 94-68

护能力等级

FTYKAONIKAcCa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

黑色金属磷化技术亲件

CB/Z 94-68

1,本文件适用下然色命属船体钢板,船服附件以及各种机械零件的磷化处兜。2.上述村料的零件经磷化处理后,在零件表面生成一层完正的麟化膜,该化膜作为油漆的底层可显答地提高漆膜与恭金感怕粘附力;收善材料,零伴的防矮性能。如表面经这祖后可使零件进一步增强防诱性能。

3.机械摩擦零什经磷化后,可显著减小两擦偶之间的糜察系数。4、磷化模外观号淡灰,灰褐色(特殊合金材料)略带棕色;在阳光下,有肉眼可见的品粒。磷化膜的特性:机械强度差,不耐擦,性瞻而不充许变弯折。二、磷化规范

5,磷化溶液的主要成分是玛口头盐,它是凸色或微带红色的结晶粉末状固休,配制化溶被时将玛月大盐溶解于沸水内,煮2小时,然后冷,析出沉淀物即成。磷化溶液使用前,必须顶先加热,使酸铁与酸锰水解。当零件浸人磷化溶浚后,溶浚中铁离了增加并大呈折出气林,此吋溶中的磷酸根与金属离子形成不溶化合物沉积于零件表面上,钻晶成磷化膜。磷化规范定为下列数种;(I)曹通素钢

玛口头盐

总酸度

游离酸

总酸度

游离酸度

温度()

时间(分)

(直至零牛周困的气泡停止析出)(2)铬、钼、钮、矽合金销。

玛口夫盐

总酸度

游离酸

温度(\)

时间(分)

(直至零件周围气范停止析山)

(3)合金铸铁。

玛口夫盐

总液度

第六机械工业部发布

30~35克/升

28~32(滴度)

4~(滴度)

96~100

30~405/升

30~42(滴度)

4~7(滴度)Www.bzxZ.net

98~110

30~35克/

86~88(滴度)

1968年7月1日批准

共6 第2页

游离酸

温度(°c)

时间(分)

CB/Z 94-6B

(直至零件周围气泡停止折出)

(1)快速磷化。

玛月夫盐

硝酸锌

总酸度

游离酸

温度(\℃)

时间(分)

(5)冷磷化。

玛日夫盐

硝酸锌

氧化锌

硝酸钠

总酸度

游离酸

温度(℃)

5~6(滴度)

06~100

30~35克/升

25~30克/升

10~50(滴度)

2.5~5.5(滴度)

克/扑

+1.5克/升

~10克/升

30~35克/升

60~80克/并

8~15克/开

4~5克/升

1克/n

40~60(滴度)

0.8~1.9(滴度)

(至零件周围气袍停止析出后:还保持20分钟左后)(8)冷磷化。

玛月夫盐

硝酸锌

氟化钠

氧化锌

总酸度

游离酸

总酸度

游离酸度

温度(°℃)

时间(分)

(7)硝酸锌中温磷化。

玛日夫盐

硝酸锌

氧化锌

氟化钠

温度(℃)

64克/开

80克/开

6克/开

8克/开

70~72(滴度)

28~30(滴度)

60克/升

60克/排

7克/丹

时间(分)

注:①关骼用夜材,附件的麟化现范不作硬性规定,上述数种现范各厂可根据不风产品技术要求,加以选择,分别对待。

kAoNiKAca

CB/Z94-68

三、主要技术条件

共6页第3页

6:润饮零件嫩化前的谁备序,一般根据零件本身要求和原始表面氧化皮锈仙惜况,按下列二个方案进行。

第·方案·

毛坏零件,无公差光浩度要求,表面有“重锈蚀氧化皮,零件本身厚度人于2密米,则可进行喷丸清理,也充许于密封室或密野柜内进行喷砂,然后磷化。第二方案;

化学清洗包括麟化上艺步骤)

步骤,

(1)去封,化学脱胎,

(2)热水清溉:

(3)冷水洁洗;

(4)酸洗;

(5)冷水清洗,

(6)中和浸肥乌液

7.化学脱胎规定。

氢氧化钠(NaOH)

碳酸钠(Naco)

硅酸(NaSiO)

温度(G)

8酸规定。

工业硫酸(H,SO)

硫酸亚铁(TesO,)

温度(℃)

T业硫(HSO)

I业盐酸(TICI)

温度(°℃)

(7)磷化(按前任意配力);

(8)热水清洗;

(9)干燥

(10)重铬酸盐处理)

(11)检验,

(12)补充处理。

80~120克/弄

45~50克/办

5~10/升

96~100

亢至池污完金除净

10~15%(容积比)

1~1.5克/升

≤150克/升

真拿锈斑氧化皮宪全除净

10%(穿积比)

15%(容积比)

1.5~3 克/升

直垒锈斑氧化皮完全除净

往,()有公差要求的精加工等件,尽可能不进行酸蚀,或用II,S0,3-3%酸液弱脑蚀状替之。9.中和、浸吧点液规定。

碳酸钠(NazCO)

温度(\)

时间(分)

注:④有公荒要求的零件,冷水洁洗完后用辰统空气干燥,熬后用猎净的纱布醛以航空滑油或甘油找热需碑化表面,以使零件表面有·误微薄的别膜《改等半件初始礁化膜的形成防止过度腐)然后或接逃行麟化。10.垂铬酸盐处理现定。

重铬酸钠(NaCT2O,)

温度(C)

共6第4

时间(秒)

11.补充处理规定

航空滑油,或锭了油

温度(℃)

问(分)

涂以一层保护干性冲剂

下性油(亚麻仁油或梓池)

汽油或松香水

12,磷化溶液的调整。

CB/Z 94-6B

100~110

磷化裕液的胶度必颈符合于工艺规范,如溶液中酸度低,则可用玛H夫盐、磷酸一氢镜来调正之。反之,如果溶液中酸度过高,则可用碳酸错或氧化锌来调证之。调正下作可以在麟化槽内直接进行,为此应把济液如热到80\℃左右。调主以后的溶液应先澄清下,然后冉进行磷化。I8.磷化溶液的分析按表1规定:新

总酸度

游高酸境

Ma, Fe, Zn

Pb, Al, Cu

14.非磷化表面之绝缘。

(克/)

与标准充许偏差10%

与标准充许临差10%

M210—13

Mn41克/升, FeP1.6.克/升

酸破破微

为保证非化表面不产生化膜,固此丁麟化之前,必须作适当的绝缘涂料。绝缘材料聚聚苯乙烯。配制时以二甲苯作为溶剂,并适当地加人乙酸乙酯,其配方如下,:聚苯乙烯

三甲苯

乙酸乙酯

配制过程:光称取二甲苯,然后加人所需量的聚苯乙烯搅拌混合均勾,最后削人乙酸乙酯,得聚来亡烯完全溶解后方可使用,在使用过程中如感猎度太人,可适量加人艺酸气腊稀之,绝缘工作于磷化前1小时进行,以使绝层完全于煤。四、验收规则和方法

15,磷化膜所量验收必须衍合下列规定验收项月,其中船体谢板、附件质呈要求只需通过(1),(4)的规定即可验收。

(1)外规检在。零件经磷化处理后,首先应符合外观质量检在的要求,然后再进行其余性能的检变。口天可在自然光载下观察,夜间在距离300~100毫米,100瓦灯光下进行检查。磷化模应完整,外观上灰包,深灰到熙色,并允许有下列情祝:HTYKADNIKAca-

由下钢孕不周所引起的棕黑色,少数小斑点和不严重的白灰;

CB/Z 94-68

夹其接触部位,棱角处有轻微的磨损;磷化前癌蚀皮喷砂确难喷到的地方呈现花纹或不均勾的现象其项第员

经过不同热处理,致他余属组织不质而遗成色彩不致;用铬,铺,独,钒,钨等元紫含量较商的钢材制品,呈现花教或不同色彩,用特殊炉条焊接处末得到完整磷化层:磷化膜不允许有下列情况:

山干未磷化到而娣山底金展;

那策的班点和品粒显著不均约:零作基体材料明显滤独,

d.热水溉净后出现黄锈衰迹。

(2)耐率性。湘漆零件可以免去此须要求,如磷化后裴面裸露丁下外,并经常接摩擦的部分,应做此项检查。检查方法,用白布蘸以锭下洲,人工拭磷化膜1~3分钟,白布表而不允行发黑现象。抽验数量为每批零件的「多。

(3)磷化膜的源度。精加!以及有配合要求的机械零件袖3~5%进行磷化膜厚度检希,一·般零件不必进行格告。梭查方法可通过整其测定和金析切片的方法。麟化题的厚度可列为下而二种:机械零件

船体钢概,附件

~30避米

30~80激米

配合岑作,出于公落要求,所以遇有尺寸超器的,但情况并不过份严再的,则允许作适当研磨修正。

(4)耐腐蚀性能

磷化膜谢腐蚀性能的检查,均于浸油,浸漆前选行。检查数量为每批零件的1~3需(允许川和应试搭测定)。

检查方法:

a、盐水蚀。

把磷化后的零件或试样(亡降到温)放任3%氯化钠(NaC;)溶液中,于玺温状态下,浸渍2小时,不允许出现诱点。

b.点滴法。

试液或分:

0.1N盐酸(IIC,1.19)

0.4N硫酸铜(CnSO51,O)

IO第氛化钠(NaC1)

40落π

用吸管将上述液点滴于被测宠的衰面上,极跑表或于表秒针观蔡颜色的变化,由切茹色变到黄色或红色。

质量评定根据额色转换的时间确定,分为四孙等级,按表2。岑件质址验收以1,2,4类为合格标雅,(6)上序检。

磷化膜质后检脊,除广上述各项要求外,为了保证产品质虽,还必须班行严格的工序检查,包措操作程序,操诈温度,磷化整点时,磷化溶液的总酸度和游离酸度。共6页第6页

颠色转焕时

(分)

CB/Z 94-68

护能力等级

FTYKAONIKAcCa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- CB船舶标准

- CB/T4159-2011 船用法兰柱塞阀

- CB/T254-1997 船底放泄螺塞

- CB/T4004-2005 J类法兰铸钢2.0MPa截止阀

- CB/T3942-2002 法兰不锈钢截止阀

- CB/T4151-2011 船舶坞内移位落墩工艺要求

- CB/T4159-2011 船用法兰柱塞阀

- CB/T3919-1999 船用颠倒采水器架

- CB/T3939-2000 水下电连接器

- CB*3061-1987 合金钢卸扣

- CB/T290-1995 导链滚轮

- CB/T4164-2011 船用组合式放泄阀

- CBM2056-1982 船用钢质单扇非水密门

- CB1085.1-1989 仪器仪表制造工时定额 有色金属砂型铸造

- CB275-1983 铝质舷窗

- CB/T1243-94 空蚀试验规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2