- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 船舶行业标准(CB) >>

- CB/Z 92-81 铝合金阳极氧化处理

标准号:

CB/Z 92-81

标准名称:

铝合金阳极氧化处理

标准类别:

船舶行业标准(CB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

374.94 KB

点击下载

标准简介:

CB/Z 92-81.

CB/Z 92为碗酸法阳极氧化处理。适用于铝合金材料及其零部件提高抗腐蚀能力的表面处理方法。

1氧化 处理前的技术要求

1.1包覆纯铝层的板材,经过冷加工成型后,其表面允许有不穿透纯铝层的个别压印、擦伤和划痕。明显的大于纯铝层的划痕,其连续长度不得超过200mm,在1 m2面积内,划痕总长度不得超过350 mm。

1.2不包覆纯铝层的型材、管材等零部件,其表面允许有可见的压印、擦伤和划痕。但划痕的深度不得大于0.1mm,其连续长度不得超过200mm,在1 m2的面积内,划痕总长度不得超过350mm。

其油脂对铝材表面腐蚀一般不宜过大。

1.3用焊剂焊接的焊缝,必须用重铬酸盐溶液清洗焊剂残迹,预防腐蚀。

1.4铆接零部件,采用非金属垫圈者,应在铆接前进行氧化处理。

1.5需要热加工的零部件,氧化处理应在热加工结束后进行。但氧化封闭后,允许钻孔、剪切。

1.6 大型部件由于受设备限制,氧化处理不能一次完成,允许氧化处理全部结束后进行焊接,但焊缝处必须用可剥性塑料绝缘。绝缘寬度不得超过30mm。绝缘层必须在出光处理完毕,表面千燥后涂覆,其厚度必须满足绝缘要求。

1.7 氧化处理前,必须用蒸汽,煤油、汽油或其他有机溶剂清洗零部件表面油漆、油污及其他残余标记。.

1.8 管子及管系附件内表面的油污,可以用蒸汽吹净。

2氧化处理工艺规程 .

2.1将经过检查,符合氧化处理条件的零部件装上挂具。

a.根据零部件的形状、大小分别装在专用挂、夹具上。

b.凹凸之零部件及加工过的管子,在装挂具时,应不使形成气垫。

c.装挂具时,应保证零部件与挂具之间保持良好的导电性能。

d.装上挂具的零部件之间,不应相互遮挡。

部分标准内容:

铝合金阳极氧化处理

1982-03-04发布

全国船舶标准化技术委员会批准1982-03-04批准

全国船舶标准化技术委员会指导性技术文件铝合金阳极氧化处理

CB*/Z 92-81

组:84

代苔CB/Z92—66

本文件为硫酸法阳极氧化处理。适用于铝合金材料及H零部件提高抗病蚀能力的表面处理方法。1氧化处理前的技术要求

1.1包覆纯层的板材,经过冷加工成型府,其表面允许有不穿透纯铝层的个别印、擦伤和划痕明显的人于纯铝處的划衰,其连续长度不得超过 200mm,在1 m2面积内,划痕总长度不得超过350mm.

1.2不包覆纯铝层的型材臂材等零部件,其表面允许有可见的压印,擦伤和划痕,但划痕的深度不得大于0.1mm,其连续长度不得超过200mm,在!m的面积内,划痕总长度不得超过350mm其油脂对铝材表面腐蚀一般不宜过大。1.3用焊剂焊接的焊缝,必须用重骼酸盐溶液清洗焊剂残迹,预防腐蚀.1.4铆接零部件,采用非金挚圈者,应在铆接前进行氧化处理。1,S需要热加工的零部件,氧化处理应在热期工结束后进行。但氧化封闭后,允许钻孔、剪切,1.6大型部件冉于受设备限制,氛化处理不能一次完成,允许氧化处理全部结束后进行焊接,但焊缝处必须用可剥性塑料绝缘。绝缘宽度不得趙过3心而m。绝缘尽必须在t光处理完毕,表面干爆后涂遵,其厚度必须满足绝缘要求。1.7氧化处理前,必颈用蕉汽、煤油、汽油或其他有机溶剂清洗零部件表面油臻,油污及其他残余标记。

1.8管子及管系附件内表面的油污,可以用蒸汽吹净。2氧化处理工艺规程

2.1将经过检查、符合氧化处理条件的零部件装上托具。。根据李部性的形状、大小分别装在专用托、夹具上。b。凹凸之琴部件及加工过的了,在装挂具时,应不使形成挚,c.装挂县时。保证零部件与挂具之间保持良好的导电性能。d,装上挂具的零部件之间,不应相互挡。2.2将装上挂具的零部件放入除油槽内,进行除油处理。目.除油液的成分及含显:

氧氧化钠《NaOH)

磷酸三钠(Na;PO4)

碳酸钠(Na2CO,)

硅酸钠(NazSiOs)

b.除油液的温度:

包纯铝板材

其他材料

0 ~15 E /1

20 ~ 25 /1

20 ~ 25 g /l

3-5 g/1

65 ~75℃

75 ~ 85 ℃

c,除油时间:铝合金零部件除油时间,次不得超过两分钟;材料厚度为2mm以下的板材零部件,不得超过一分钟。

全国船舶标准化技术委员会1982-0304发布TYYKAONIKACa-

1982-03-04 批准

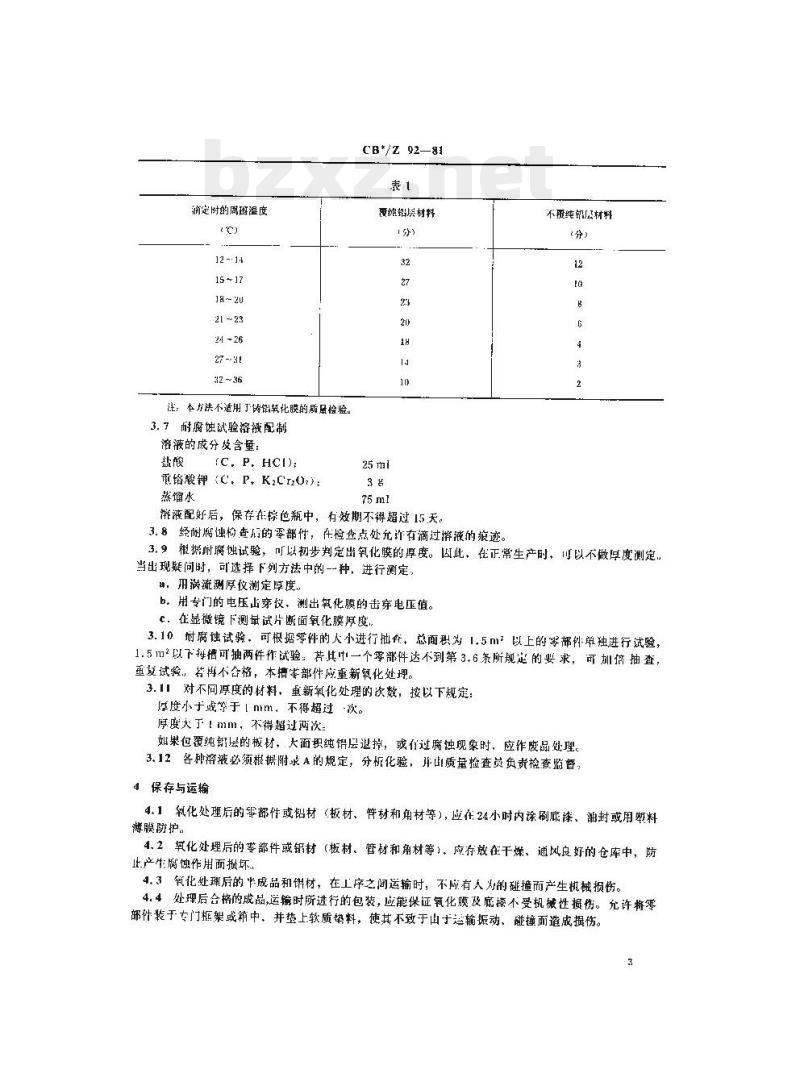

滴定时的周斑温度

12 --14

15 ~ 17

21 ~23

21 -26

32 ~36

注:本方法不适用于诱铝氧化膜的所鼠梭验。3.7耐腐蚀试验溶液配制

溶液的成分及含量:

C. P. HCI):

重铬酸钾(C,P.K,Cno):

蒸馏水

CB*/Z 92-81

纶船材耗

1分)此内容来自标准下载网

游液配好后,保存在棕色瓶中,有效期不得超过15天。不爱纯铅压材料

(分)

3.8经耐蚀检查后的零部件,在检查点处充许有滴过溶液的痕迹。3,9根据耐腐蚀试验,可以初步判定出氧氢化膜的厚度。因此,在正常生产时,川以不做厚度测定。当出现疑问时,可选择下列方法中的一-种,进行测定,排,用涡流测厚仪测定罩度

b。用专门的电压山穿仪测出氧化膜的击穿电正值。c在显微镜下测量试片断面氧化膜厚度,3.10耐腐蚀试验,可根据零件的人小进行抽食,总面积为1.5m2以上的零郝件单独进行试验,1.5m2以下每情可抽两件作试验,若其中一个零部件达不到第3.6条所规定的要求,可加倍抽查,重复试验。若再不合格,本措等部件应重新氧化处理。3.11对不同源度的材料,重新氧化处理的次数,按以下规定:厚度小于或等于「mm,不得超过次。厚度大于!mm,不得超过两次:如果包要纯铝层的板材,大面积纯铝层退掉,或有过腐蚀现象时,应作度品处理。3.12各种溶液必须根据附录A的规定,分析化验,并山质量检查员负责检查督4保存与运输

4.1氧化处理后的零部件或铝材(板材、管材和角材等),应在24小时内涂剧底漆、油封或用料薄膜防护.

4.2氧化处理后的零部件或铝材(板材、管材和角材等)、应存放在干媒、通风良好的仓库中,防止产生腐蚀作用而摄坏

4.3氧化处理后的卡成品和锌材,在工序之间运输时,不应有人为的碰撞而产生机械损伤。4.4处理后合格的成品,运输时所进行的包装,应能保证氧化膜及底漆不受机械性摄伤。允许将零部件装于专门框架或箱中。并垫上软质垫料,使其不致于山于造输振动、碰撞而造成摄伤。3

CB*/Z 92—81

附录A

溶液分析及杂质处理

(补充件)

A,1除油槽中的 NaOH,Na:CO1.Na,PO4和Na2SiO含量,每工作5n~60小时分析一次。A.2出光情中的HNO,含昂,每工作~100小时分析一次A.3封闭模中的CrzO,,SO,和C1,每工作81~1Uh小时分析一次。PH值每工作30~50小时测定一次。

A.4氧化槽中的H.SO4、AI+、Cu和CI\的含最每工作50~100小时分析一次。A.5氧化措内杂质充许含量:

0.1 ~0.2g /1

A.6杂质处理方法

A.6.1除铜:用铅极板通电处理阴极电流密度为0.1~n.2^/dm2,金属铜在阴极板上析出,经常刷洗阴极板,贼少溶液中的含量。A.6.2除钳:将落液升温垒40~50℃,然后不断搅拌,加入硫酸铵[(NHa).SO4],使铝变成硫酸铅铵(AINH4SO.)的复盐沉淀。3处理其他离「于续复杂,一般不予处理,当这些杂质含臣影响氧化膜质量时,应更换电解A.6.3

HYYKAONTKAcCa

电烧伤和电击穿

扇部表面设有氧

附加说明:

彩色膜店

实化腰疏松。型

粉状膜压

CB*/Z 92—81

附景B

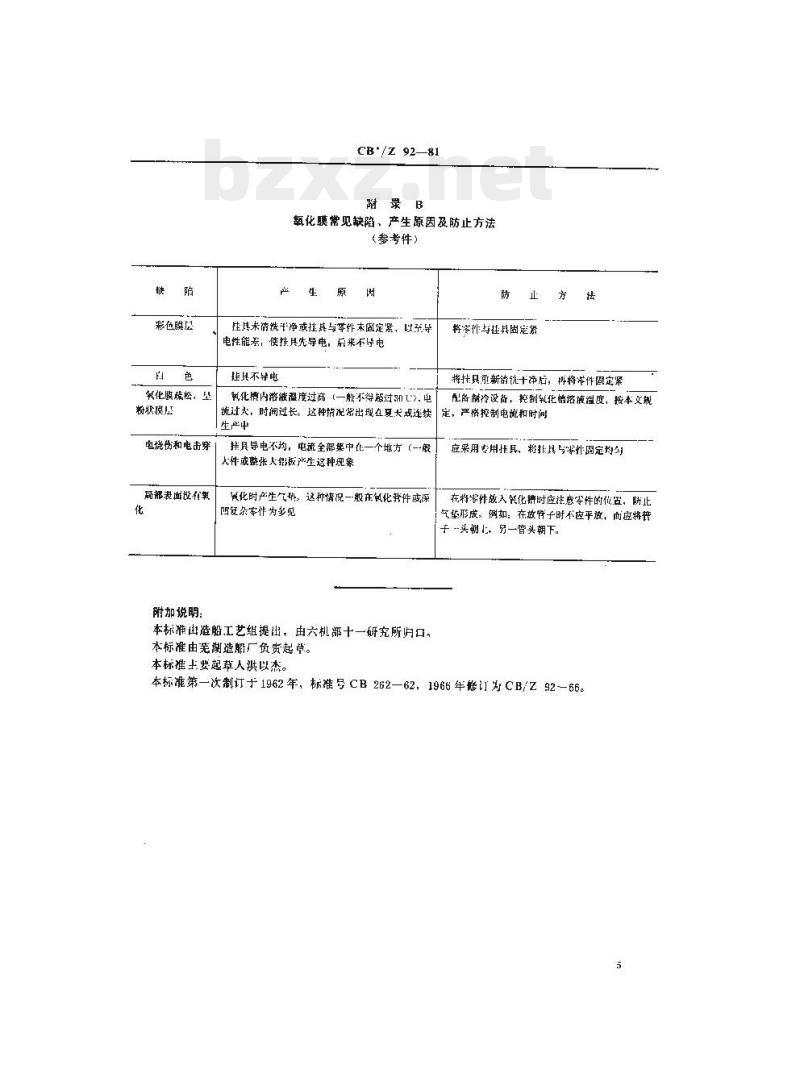

氧化膜常见缺陷,产生原因及防止方法(参考件)

挂具未情洗书净或挂其与零仆末定紧,以系导电性能差,使持具先导电,后来不导电挂具不导电

将学件与挂具固定鉴

特挂只所新清洗十净后,博将带件固定紧纯化慎内落滚温度过高(一般不得摄过%L).电配备制冷设备,挖制化悄溶液温度,按本文规流过大,时问过长。这种情况紧出现在夏大或连续卖定,严格控制电和时间

生产中

排月导电不均,电流全部集中作一个地方(一段人件或整张人铝版产生冠种现象质化时产生气。这种情况一般在鼠化载件或深四饪杂事作为多见

本标准由造船工艺组提出,由六机部十一研究所月口,本标准由芜湖造船厂负责起肯。应采用专用挂具,格扑具与等件固定均么在特零件放入乱化搏时应法意零件的位置,附止气垫形成,例如:在放肾子时不应平放,而应将普子头期上、另一管头朝下。

本标准主要起草人洪以杰。

本标准第一次制订于1962年,标准号CB262—62,1966年修订为CB/Z92-66。CB*/Z 92—81

d、铝材及其零部件,除汕不得超过两次,厚度为1mm以下的板材,除油不得单复进行,2.3将除油后的零部作放入流动的热水《水温不得低于60℃)槽中清洗,再经冷水清洗后进行出光处理。

2.4除汕后的零部件表面要求:零部件从水中提起,整个表面被水均勾凝润:认为合格。2.5出光处理

a溶液的成分及含量:

硝酸(HNO;,比汞1.42)

b.处现时间:5~10分

250 ~30 /1

.经山光处理后的零部件。应露出洁门的表面。d。用冷水清洗干净,严防将硝酸带入氧化内,1.6氧化处理

具,落波成分及含量:

硫酸(H,SO,比重1.84)

b. 电流密度:1 -1.5A/dm2

c. 电压: 18 ~24 V

180 200 :

d. 温度与时问]:15 ~201 ℃

21~2540分

e。将氧化处理后的零部件,放入流动的冷水槽中清洗。特别是残存在内腔及凹陷部位的硫酸要洗净,严防将硫酸带入封闭槽内,2.7封闭处理

且,榕液成分及含鼠:

亚酸钾(K2C0.)

碳酸钠(NazCO,)

b.封闭温度:

c.游液值:

d.封闭时间:

80 ~100 g/1

18 ~ 20 /1

90 ~100℃

20 ~30分

2.8经封闭处理后的零部件,在50~70℃热水中清洗至无橙色的重铬酸钾为止。2.9将零部件从扯具上卸下,并置于料架上。注意轻放,防止擦伤膜层。3氧化处理质量检查

3.1零部件经硫酸法阳极氧化,用重骼酸钾封闭后,其表面应为浅黄到黄色,3.2氧化封闭后的零部件表面颜色,应均勾完整,不应有彩色或凹色的衰迹以及其他颜色的条纹。3.3氧化处理后的等部件表面,应具有均勾完整的膜层,不充许有局部末氧化及局部腐现象。3.4不允许有疏松的、用手容易擦掉的粉木状膜层。3.5经氧化处理后的零部件,允许在挂具处有轻微的划痕,但不允许有电烧伤:特别是薄板材料,不允许有电烧伤和电击穿现象。3.6零部件必须在氢化处理工序全部完成后进行耐蚀性检查,在捡查点上,用洒精棉球擦后,点一滴按第3.7条所配制的落液,颜色由橙黄变为绿色为止。颜色变化所用的时间不得少于下表所规定的值。若点液后,时间较长,颜色仍未变为绿色,溶液已干,川在原处重新点一滴。KAONIKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QB 2483—2000 食品添加剂天然维生素E

- 下一篇: QB 2484—2000 食品添加剂果胶

- 热门标准

- CB船舶标准

- CB/T4159-2011 船用法兰柱塞阀

- CB/T254-1997 船底放泄螺塞

- CB/T4004-2005 J类法兰铸钢2.0MPa截止阀

- CB/T3942-2002 法兰不锈钢截止阀

- CB/T4151-2011 船舶坞内移位落墩工艺要求

- CB/T4159-2011 船用法兰柱塞阀

- CB/T3919-1999 船用颠倒采水器架

- CB/T3939-2000 水下电连接器

- CB*3061-1987 合金钢卸扣

- CB/T290-1995 导链滚轮

- CB/T4164-2011 船用组合式放泄阀

- CBM2056-1982 船用钢质单扇非水密门

- CB1085.1-1989 仪器仪表制造工时定额 有色金属砂型铸造

- CB275-1983 铝质舷窗

- CB/T1243-94 空蚀试验规程

- 行业新闻

网站备案号:湘ICP备2025141790号-2