- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 5241-2018 制鞋机械聚氯乙烯面材保压成型机

标准号:

QB/T 5241-2018

标准名称:

制鞋机械聚氯乙烯面材保压成型机

标准类别:

轻工行业标准(QB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

2.40 MB

点击下载

标准简介:

QB/T 5241-2018.Footwear machines- PVC Surface material holding pressure forming machine

5.4运行检验

5.4.1进料纠偏对中精度 用钢直尺检测进料纵向中心线与工作台纵向中心线不对中尺寸,连续检测3次,不对中最大值即为其精度值。

5.4.2进料预加热和刀模加热温度的温差用 点温计检测加热辊和刀模体,检测3点,其中1点为中心点,另2点为距左右端10mm处,最大和最小温度之差,即为温差。

5.4.3保压定 型延时时间精度用秒表检测活塞杆停止向下运动时间,连续检测3次,最大和最小时间差即为其精度。

5.4.4 对4.3.1和4.3.3采用目测。

5.5装配质量

5.5.1压板和工作 台的平行度按GB/T 1958- 2004 中附录A表A8 (1-2)规定进行检测。

5.5.2飞轮静平衡检验: 将飞轮支承在平衡架上,转动飞轮,校验配重后使飞轮在任意位置上都能达到平衡。

5.5.3 对4.4.1、 4.4.4和4.4.5采用目测。

5.6 整机性能

5.6.1 对4.5.1的检验,采用在最大裁断力状况下,连续工作10 min, 感观目测。

5.6.2对4.5.2的检验,应根据EN 12044:2005+A1:2009的相关要求进行检测。

5.6.3液压油温升的检测, 用0 C~100 C的温度计测量油温,与空载运行前油温之差,即为液压油

5.6.4噪声的检测, 用2型声级计在机器正常运转时按GB/T 16769规定进行。

5.7成型质量

5.7.1成型产品尺寸检测 使用精确度不低于1级的量具检测。.

5.7.2 对4.6.2和4.6.3采用目测。

5.8 电气安全

5.8.1保护接地 电路的连续性按GB 5226.1- -2008中18.2规定进行。

5.8.2电气系统绝缘电阻检测按 GB 5226.1 - 2008中18.3规定进行。

5.8.3电路耐压试验按 GB 5226.1- 2008中18.4 规定进行。

5.9外观质量

4.8.1~4.8.4采用目测。

6检验规则

产品检验分出厂检验和型式检验。

6.1 出厂检验

6.1.1 出厂检验应对每生产批的产品在出厂前逐台检验。

部分标准内容:

分类号:Y99

备案号:63711-2018

中华人民共和国轻工行业标准

QB/T5241—2018

制鞋机械

聚氯乙烯面材保压成型机

Footwear machines-PvC Surface material holding pressure forming machine2018-05-08发布

中华人民共和国工业和信息化部发布

2018-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。QB/T5241-2018

本标准由全国轻工业机械标准化技术委员会皮革机械分技术委员会(SAC/TC101/SC1)归口。本标准主要起草单位:江苏坤泰机械有限公司、江苏省轻工机械产品质量监督检验中心、中国皮革和制鞋工业研究院、国家轻工业皮革制鞋机械质量监督检测中心。本标准主要起草人:陆顺杰、孙月群、陈立云、孔培利、李刚。本标准为首次发布。

1范围

制鞋机械

聚氯乙烯面材保压成型机

QB/T5241-2018

本标准规定了聚氯乙烯面材保压成型机的型号、基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于借助原材料预加热、加热成型模刀裁断,保压定型的聚氯乙烯面材保压成型机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1958一2004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T3766一2015液压传动系统及其元件的通用规则和安全要求GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T14253

GB/T16769

QB/T1525

QB/T1588.1

QB/T1588.2

QB/T1588.4

QB/T1588.5

轻工机械通用技术条件

金属切削机床噪声声压级测量方法制鞋机械产品型号编制方法

轻工机械焊接件通用技术条件

轻工机械

轻工机械

轻工机械

EN12044:2005+A1:2009

3型号和基本参数

3.1型号

切削加工件通用技术条件

涂漆通用技术条件

包装通用技术条件bzxZ.net

制鞋、皮革及制品机械

成裁断和冲孔机械安全要求

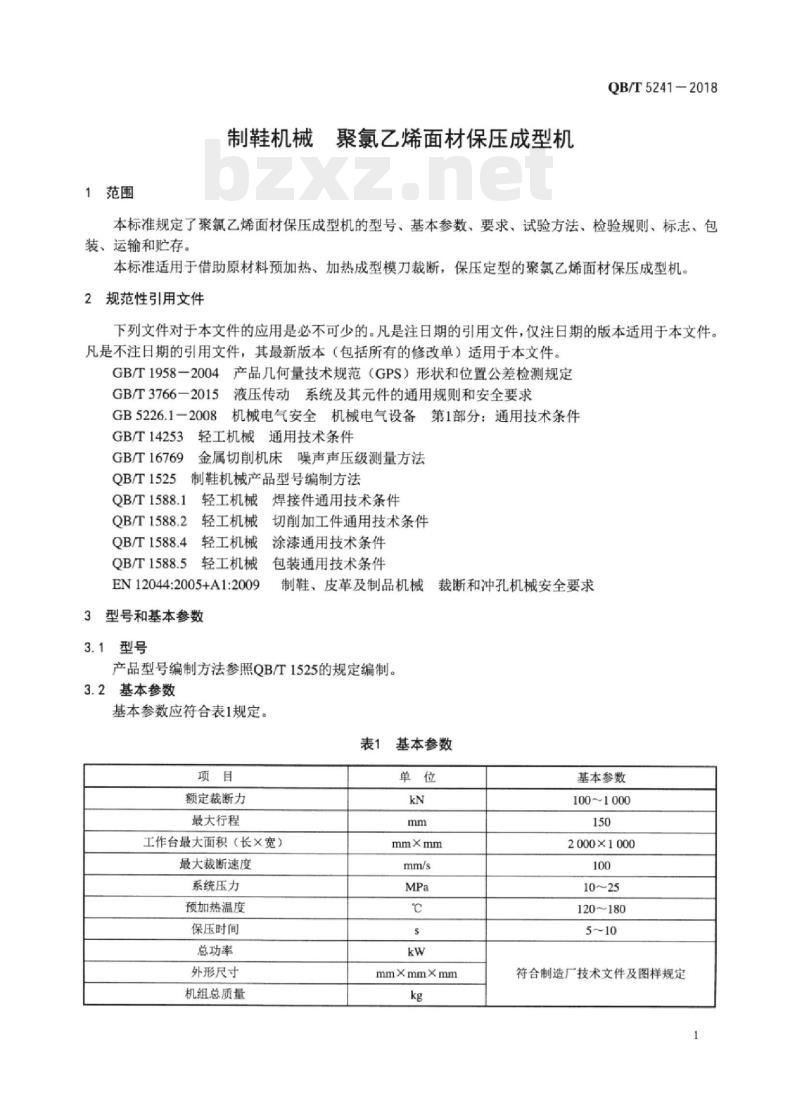

产品型号编制方法参照QB/T1525的规定编制。3.2基本参数

基本参数应符合表1规定。

表1基本参数

额定裁断力

最大行程

工作台最大面积(长×宽)

最大裁断速度

系统压力

预加热温度

保压时间

总功率

外形尺寸

机组总质量

mmXmmXmm

基本参数

100~1000

2000×1000

120~180

符合制造厂技术文件及图样规定1

QB/T5241-2018

4要求

4.1基本要求

4.1.1产品应符合本标准要求,并按规定程序批准的图样和技术文件制造。4.1.2铸件、焊接件和切削加工件应符合GB/T14253、QB/T1588.1和QB/T1588.2的要求。4.1.3配套件、电器元件、外协件及其他外购件应符合使用要求,应有合格证书,经需方质检部门依据标准,检验合格后方可使用。4.2关键零件质量

4.2.1活塞杆

活塞杆的质量要求如下:

a)粗加工后应热处理调质硬度为HB229~HB285活塞杆轴线与其端面的垂直度误差等级不低于7级;b)

活塞杆轴线与其密封槽轴线同轴度误差等级不低于7级;活塞杆表面淬火硬度HRC42~HRC45,表面粗糙度Ra值不大于0.8um,必要时可镀铬,镀d

铬层厚不大于0.05mm,镀后应抛光。4.2.2油缸

油缸的质量要求如下:

a)油缸轴线与其端面的垂直度误差等级不低于7级:油缸内孔圆度误差等级不低于8级:b)

c)油缸内孔表面粗糙度Ra值不大于0.8μum。4.2.3压板、工作台面

压板、工作台面的质量要求如下:a)压板下平面和工作台上平面的平面度误差等级不低于8级;b)压板下平面和工作台上平面的表面粗糙度Ra值不大于3.2um。4.3运行要求

4.3.1进出料速度应可调,速度应与其他工位协调一致。4.3.2进料纠偏对中精度土2mm。4.3.3裁断液压系统应具有快进、慢裁、延时保压和快退等功能。4.3.4进料预加热和刀模预加热温度应可调,温差土5℃。4.3.5保压定型延时时间应可调,精度土2s4.4装配质量

4.4.1压板上下移动应灵活自如,无卡滞等现象。4.4.2装配后的压板和工作台之间的平行度公差等级不应低于8级。4.4.3飞轮组装前,应做静平衡试验,至随遇平衡。4.4.4液压电气元件应排列有序、安装牢固、便于维护。4.4.5紧固件应牢固,无松动现象。4.5整机性能

4.5.1工作平稳、动作准确、灵活可靠,应无异常现象。4.5.2安全防护装置应符合EN12044:2005+A1:2009要求。4.5.3液压系统应符合GB/T3766一2015有关规定,连续运行至温升幅度每小时不大于2K后,液压泵进油口油温不应超过60℃,液压油工作温升不超过35K。4.5.4运行无异常噪声,整机噪声声压级不应大于80dB(A)。2

4.6成型质量

4.6.1成型产品尺寸精度不应低于IT12级。4.6.2成型产品不应有撕裂、皱折等现象。4.6.3成型产品应封边、无明显毛边4.7电气安全

4.7.1保护接地电路的连续性应符合GB5226.1一2008中8.2.3的要求。4.7.2动力电路的绝缘电阻不应小于1MQ。QB/T52412018

4.7.3电力设备的所有电路导线和保护接地电路之间应经受时间至少1s、电压为1000V、频率为50Hz的耐压试验。控制电路应符合GB5226.1-2008中6.4的防护规定(无需耐压试验)。4.8外观质量

4.8.1整机外观不应有图样规定外的凸起、凹陷、疤痕和其他损伤等缺陷。4.8.2标牌位置准确,牢固可靠,各操作铭牌指示明确。4.8.3电镀件、发蓝(黑)件表面不应有斑痕、锈蚀、起壳等缺陷。4.8.4油漆应平整光亮,不得有斑迹、色差等现象,表面油漆涂层应符合QB/T1588.4的规定。5试验方法

5.1基本参数

5.1.1额定裁断力的检测,在上压板和工作台之间放入峰值测试仪,进行从最小到最大裁断力的测试,所显示的最大值即为成型机的额定裁断力。5.1.2最大行程和工作台面板用钢直尺和钢卷尺检测。5.1.3最大裁断速度的检测,将压板冲程调至最大,用秒表、钢直尺检测,计标mm/s值,即为最大裁断速度。

5.1.4系统压力检测,在液压管路中接入压力表,在压板动作时,实测系统压力读数5.1.5预加热温度使用0℃~200℃温度计检验。5.1.6保压时间用秒表检验。

5.1.7总功率为产品所有配套电机铭牌标注功率之和。5.1.8产品外形尺寸(长×宽×高)用钢卷尺检测。5.1.9机组总重量用地磅检测。

5.2基本要求

5.2.1对4.1.1和4.1.3,分别检查公司技术和质检部门的相关资料。5.2.2对4.1.2检验,按GB/T14253、QB/T1588.1和QB/T1588.2的要求检查公司质检部门产品入库的相关资料。

5.3关键零件

5.3.1尺寸精度用精确度不低于1级的量具测量。5.3.2垂直度误差按GB/T1958一2004中附录A表A9(1-4)规定检测。5.3.3同轴误差按GB/T1958一2004中附录A表A11(3-2)规定检测。5.3.4孔圆度误差按GB/T1958—2004中附录A表A4(1-2)规定检测。5.3.5表面硬度检测:热处理调质硬度使用金属布氏硬度计检测,表面火硬度使用金属洛氏硬度计检测。

5.3.6镀铬层厚度用测厚计检测。5.3.7表面粗糙度用表面粗糙度仪或用表面粗糙度比较样块检测。3

QB/T5241-2018

5.4运行检验

5.4.1进料纠偏对中精度用钢直尺检测进料纵向中心线与工作台纵向中心线不对中尺寸,连续检测3次,不对中最大值即为其精度值。5.4.2进料预加热和刀模加热温度的温差用点温计检测加热辊和刀模体,检测3点,其中1点为中心点,另2点为距左右端10mm处,最大和最小温度之差,即为温差。5.4.3保压定型延时时间精度用秒表检测活塞杆停止向下运动时间,连续检测3次,最大和最小时间差即为其精度。

5.4.4对4.3.1和4.3.3采用目测。5.5装配质量

5.5.1压板和工作台的平行度按GB/T1958一2004中附录A表A8(1-2)规定进行检测。5.5.2飞轮静平衡检验:将飞轮支承在平衡架上,转动飞轮,校验配重后使飞轮在任意位置上都能达到平衡。

5.5.3对4.4.1、4.4.4和4.4.5采用目测。5.6整机性能

5.6.1对4.5.1的检验,采用在最大裁断力状况下,连续工作10min,感观目测。5.6.2对4.5.2的检验,应根据EN12044:2005+A1:2009的相关要求进行检测。5.6.3液压油温升的检测,用0℃100℃的温度计测量油温,与空载运行前油温之差,即为液压油温升。

5.6.4噪声的检测,用2型声级计在机器正常运转时按GB/T16769规定进行。5.7成型质量

5.7.1成型产品尺寸检测使用精确度不低于1级的量具检测。5.7.2对4.6.2和4.6.3采用目测。5.8电气安全

5.8.1保护接地电路的连续性按GB5226.1一2008中18.2规定进行。5.8.2电气系统绝缘电阻检测按GB5226.1-2008中18.3规定进行。5.8.3电路耐压试验按GB5226.1-2008中18.4规定进行。5.9外观质量

4.8.1~4.8.4采用目测。

6检验规则

产品检验分出厂检验和型式检验。6.1出厂检验

6.1.1出厂检验应对每生产批的产品在出厂前逐台检验。6.1.2出厂检验项目为本标准的4.3.1、4.3.3、4.4.1、4.5.1、4.5.2、4.7.2和4.8。6.1.3出厂检验时每台产品应空载运行2h。6.1.4每台产品均应经质检部门检验合格,并签发产品合格证书方可出厂。6.2型式检验

6.2.1有下列情况之一时,应进行型式检验:a)新产品试制定型鉴定时:

产品在结构、工艺、材料有重大改变时,可能影响产品性能时:停产1年以上再重新生产时;

正常生产2年时;

出厂检验结果与上次型式检验有重大差别时:e

f)国家质量监督机构提出型式检验的要求时。6.2.2型式检验项目为3.2表1和第4章全部要求。6.3抽样与判定方法

6.3.1抽样方法

型式检验从出厂检验合格批中随机抽取1台。QB/T5241—2018

6.3.2判定规则

出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复检合格,则判为合格,否则判为不合格。

型式检验如有项目不合格,应加倍抽样对不合格项目进行复检,如复检仍不合格,则判定本次型式检验不合格。

标志,包装、运输、购存

7.1标志

7.1.1每台产品应在明显位置固定永久性铭牌,铭牌上应标明:a)

产品名称、型号:

产品主要参数:

制造日期和出厂编号:

制造厂名称:

采用标准编号。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

7.2.1产品包装应符合QB/T1588.5的有关规定。7.2.2

随机技术文件应齐全,应包括:产品使用说明书:

b)产品合格证:

c)装箱单。

7.3运输

产品运输、装卸应小心轻放,禁止倒置、堆垛、碰撞。7.4贮存

产品贮存应放置通风干燥、无腐蚀环境内,禁止雨淋、曝晒,在包装状况下,防锈有效期1年。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QB轻工标准

- QB/T2212.16-1996 建筑工具(泥瓦类)椭圆形砌铲

- QB/T2613.2-2003 防爆工具 防爆用錾子

- QB/T2381-1998 亮金水亮钯金水

- QB/T1788-2014 洋茉莉醛(胡椒醛)

- QB/T2096.2-1995 桌虎钳燕尾桌虎钳

- QB/T1865-1993 胶印轮转油墨(黑)

- QB/T1788-2006 洋茉莉醛

- QB/T1224-2007 衣料用液体洗涤剂

- QB/T4355-2012 自镇流双端荧光灯 性能要求

- QB/T2588-2003 卸箱机

- QB1800-1993 树兰花油

- QB/T1535-1992 机械闹种

- QB/T1466-2000 皮鞋油

- QB/T3812.6-1999 皮革 撕裂力的测定

- QB1458-1992 非热封型茶叶滤纸

- 行业新闻

网站备案号:湘ICP备2025141790号-2