- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 5155-2022镁及镁合金热挤压棒材

标准号:

GB/T 5155-2022

标准名称:

镁及镁合金热挤压棒材

标准类别:

国家标准(GB)

英文名称:

Magnesium and magnesium alloy extruded rods标准状态:

现行-

发布日期:

2022-03-09 -

实施日期:

2022-10-01 出版语种:

简体中文下载格式:

.pdf .zip下载大小:

2.23 MB

标准ICS号:

冶金>>有色金属>>77.120.20镁和镁合金中标分类号:

冶金>>有色金属及其合金产品>>H61轻金属及其合金

替代情况:

替代GB/T 5155-2013

点击下载

标准简介:

本标准规定了镁及镁合金热挤压棒材的分类、质量保证、要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。

本标准适用于镁及镁合金合金热挤压圆棒、方棒、六角棒。

部分标准内容:

ICS。77.120.20

CCSH61

中华人民共和国国家标准

GB/T5155—2022

代替GB/T5155—2013

镁及镁合金热挤压棒材

Magnesium and magnesium alloy extruded rods2022-03-09发布

国家市场监督管理总局

国家标准化管理委员会

2022-10-01实施

GB/T5155—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T5155-2013《镁合金热挤压棒材》,与GB/T5155一2013相比,除结构调整和编辑性改动外,主要技术变化如下:a)

增加了Mg9999、AZ91D、AM91M、WN54M、LA93Z、LZ91N、LA93M、VW75M、ZM51M、VW83M、VW93M、VW84M、VW84N、VW94M、AQ80M、VW92M等16种合金牌号(见4.1);b)

增加了质量保证要求(见第5章):增加了AM91M、VW84N、VW93M、VW94M、VW92M、WN54M、LA93Z、LZ9IN、LA93M等9种合金的化学成分(见6.1)

增加了Mg9999、AZ91D、AM91M、WN54M、LA93Z、LZ91N、LA93M、VW75M、ZM51M、VW83M、VW93M、VW84M、VW84N、VW94M、AQ80M、VW92M等16种合金的力学性能(见6.3):

更改了镁及镁合金包装、标志、运输、贮存的要求(见第9章,2013年版的第6章)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国有色金属工业协会提出。本文件由全国有色金属标准化技术委员会(SAC/TC243)归口。本文件起草单位:东北轻合金有限责任公司、河南特润科技服务有限公司、淄博德源金属材料有限公司、重庆大学、福建坤孚股份有限公司、中山捷豹特种材料科技有限公司、有色金属技术经济研究院有限责任公司、郑州轻研合金科技有限公司、有研工程技术研究院有限公司、山西银光华盛镁业股份有限公司、上海交通大学、福建工程学院、山东银光钰源轻金属精密成型有限公司、合肥肆壹天秤新材料科技有限公司、国家镁及镁合金产品质量监督检验中心、南京云海特种金属股份有限公司、东莞宜安科技股份有限公司。

本文件主要起草人:吴沂哲、高新宇、李辉、高宝亭、王家毅、宋江凤、纪冰、王铭君、杜亮、张晶扬胡天龙、刘金学、石国梁、刘涛、董帅、林光磊、孙芯芯、石宪柱、钱亚锋、王胜青、曾超辉、唐国平。本文件及其所代替文件的历次版本发布情况为:一一本文件于1985年首次发布,2003年第一次修订,2013年第二次修订,本次为第三次修订。1

1范围

镁及镁合金热挤压棒材

5155—2022

本文件规定了镁及镁合金热挤压棒材的分类、质量保证、要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。本文件适用于镁及镁合金热挤压圆棒、方棒、六角棒(以下简称棒材)。规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3499

原生镁锭

变形镁合金低倍组织检验方法

变形镁及镁合金牌号和化学成分数值修约规则与极限数值的表示和判定13748(所有部分)镁及镁合金化学分析方法GB/T16865

YS/T627

变形铝、镁及其合金加工制品拉伸试验用试样及方法变形铝及铝合金化学成分分析取样方法镁合金加工产品包装、标志、运输、贮存变形镁及镁合金圆铸链

镁锂合金锂含量的测定

电感耦合等离子体发射光谱法(Magnesiumlithium

loys-Determination

oflithium-Inductively

coupledplasmaopticalemissionspectrometricmethod)3术语和定义

本文件没有需要界定的术语和定义。4分类

4.1产品分类

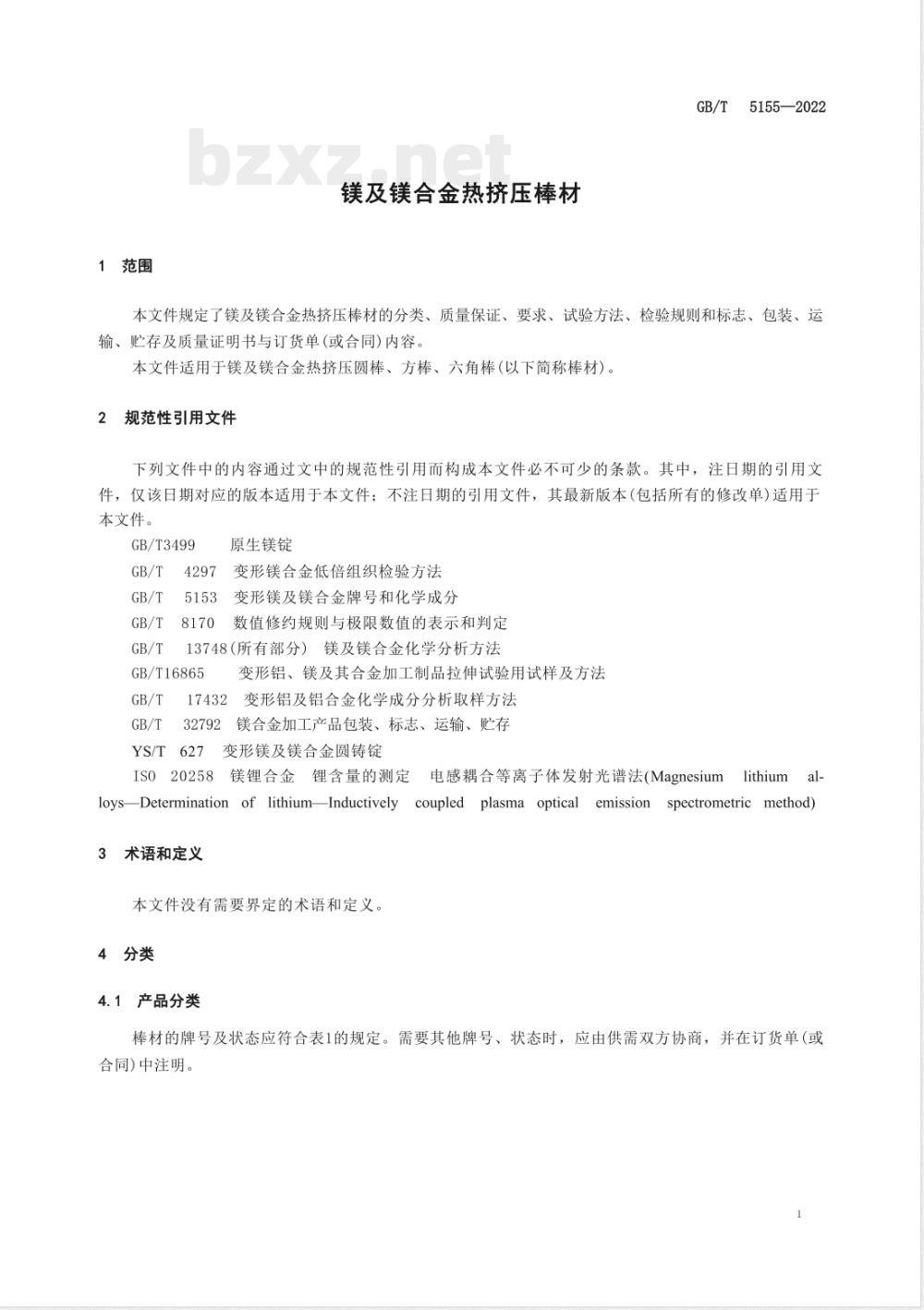

棒材的牌号及状态应符合表1的规定。需要其他牌号、状态时,应由供需双方协商,并在订货单(或合同)中注明。

5155—2022

表1牌号及状态

牌号“

Mg9999、AZ31B、AZ40M、AZ41M、AZ61A、AZ61M、AZ91D、AM91M、ME20M、WN54M、LZ91N、LA93M、LA93Z

ZK61M、ZK61S、VW75M、ZM51M、VW83M、VW93MAZ80A、VW84M、VW84N、VW94M

,b新、旧牌号及状态对照表见附录A。4.2产品标记

棒材的标记按照产品名称、标准编号、牌号、状态、规格的顺序表示。示例1:E20M牌号、H112状态、直径为60mm、定尺长度为4000mm的圆棒,标记为:圆棒GB/T

5155—2022

ME20M-H112

$60×4000

示例2:ZK61M牌号、T5状态、直径为120mm、A级精度的非定尺六角棒,标记为:大角棒

质量保证

5155—2022

原材料质量保证

ZK61M-T5

六120A级

棒材生产用铸锭尺寸偏差、低倍组织及外观质量应符合YS/T627的规定。5.2生产工艺保证

状态”

H112、T5

H112、T6

H112、T5、T6

棒材生产时应采用有效保证棒材质量的生产装备和挤压工艺,挤压比不宜小于6。供锻件用的棒材低倍组织宜检验氧化膜,氧化膜应符合表2规定。表2氧化膜要求

缺陷名称

氧化膜

化学成分

受检面积

全断面

可存在

每点缺陷长度在下列范围时

≤5点

不应存在

AM91M、VW84N、VW93M、VW94M、VW92M、WN54M、LZ91N、LA93M、LA93Z牌号的化学成分应符合表3的规定,Mg9999

5153的规定。

的化学成分应符合GB/T3499的规定,其他牌号的化学成分应符合o

0.02~0. Er

化学成分

化学成分(质最分数)/%

.610,0

8. f~10. 3

0.,020.50

其他元素

.0. 20

GB/T5155-2022

5155-2022

尺寸偏差

直径偏差

直径不大于10mm的棒材截面直径尺寸允许偏差应符合表4中B级的规定。直径大于10mm的棒材截面直径尺寸允许偏差应符合表4中C级的规定。需方有其他等级或要求正负偏差时,应由供需双方协商,并在订货单(或合同)中注明,采用正其偏差为本表对应数值绝对值的一半。负偏差时,

表4直径充许偏差

单位为毫米

椿材直径

5.00~6.00

>6.00~10.00

>10.00~18,00

>18.00~30.00

>30.00~50.00

>50.00~80.00

>80.00120.00

>120. 00180.00

>180.00~250.00

>250.00~300.00

方棒:六角棒为内切圆直径。

弯曲度

直径允许偏差

对于直径不大于10mm的棒材,允许有用手轻压即可消除的弯曲,其他规格棒材的弯曲度应符合表5中普通级的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明4

>10.00~100.00

>100.00~120.00

>120.00~130.00

普通级

每米长度上“

不足1m棒材弯曲度按1m计算。

全长上

≤3.00×k

≤7.00×Ko

≤10.00×Kb

表5弯曲度

弯曲度

高精级

每米长度上“

”K为棒材全长系数,L为以毫米为单位的全长数值,即6.2.3扭度

全长上

≤2.00×Kh

≤5.00XK1

≤7.00XKb

5155—2022

单位为毫米

超高精级

每米长度上

全长上

≤1.05×k6

方棒、六角棒的扭拧度应符合表6中普通级的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明。表6扭拧度

单位为毫米

方棒、六角棒

内切圆直径

>14~30

>50~100

普通级

每米长度上”

全长上

≤22×k

≤36xb

≤50×Kh

不足1m棒材扭拧度按1m计算。

扭拧度

高精级

每米长度上”

\K为棒材全长系数,L为以毫米为单位的全长数值,即K-6.2.4

倒角半径允许偏差

全长上

≤16XK

≤24XKb

超高精级

每米长度上。

全长上

≤4XK

≤16xKhwwW.bzxz.Net

≤24XK

方棒、六角棒的倒角半径允许偏差应符合表7的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明。7倒角半径允许偏差

单位为毫米

内切圆直径

25.0~50.0

倒角半径允许偏差

5155—2022

长度允许偏差

6.2.5.1定尺或倍尺交货的材,偏差应为+20mm,倍尺交货时,每个倍尺应留5mm锯口。6.2.5.2非定尺交货的棒材,当棒材直径不大于50mm时,交货长度应为1000mm~6000大于50mm时,交货长度应为500mm~60006.2.6切斜度

棒材两端应切齐,切斜度不应超过3°。6.3

室温拉伸力学性能

mm;直径

棒材的室温拉伸力学性能应符合表8的规定,需方有其他要求时,应由供需双方协商,并在订货单(或合同)中注明。

棒材直径

合金牌号

Mg9999

≤130

≤100

>100~130

≤130

≤130

≤130

>60~130

>60~130

≤100

>50~100

>100~130

≤100

>100~130

≤130

≤130

>80~160

室温拉伸力学性能

抗拉强度(Rm)

规定非比例延伸强度(Ryo.z)

不小于

断后伸长率(A)

合金牌号

棒材直径

>80160

≤100

>65160

>65~160

≤≤80

>80~160

>80~-160

≤160

>80160

>80~160

>80160

>20 50

>50~200

>50~200

>20~50

>50200

方棒、六角棒为内切圆直径。

室温拉伸力学性能(续)

抗拉强度(Rm)

规定非比例延伸强度(Rpo.2))

不小于

5155—2022

断后伸长率(A)

GB/T5155—2022

6.4低倍组织

6.4.1棒材直径不小于20mm时应进行低倍组织检验,需方对直径小于20mm棒材低倍组织有要求时,应由供需双方协商,并在订货单(或合同)中注明。6.4.2低倍试片上不应有裂纹、裂口、气孔、缩尾、夹杂物、光亮环及大晶粒等破坏金属连续性缺陷。6.4.3低倍试片上可有深度不超过直径偏差余量之半的成层存在,需方要求无成层时,应在订货单(或合同)中注明。

6.4.4ZK61M合金棒材应进行粗晶环检验,粗晶环深度不应大于5mm6.5外观质量

6.5.1棒材表面应清洁,不应有检验打磨不能除掉的裂口、斑疤、腐蚀斑点,各种压入物以及反映棒材内部裂纹的集中光亮圈。对打磨能除掉的裂口、斑疤、腐蚀斑点等缺陷应在氧化上色以前进行打磨修整,但修磨深度不应大于棒材直径充许最大偏差值,修整后宜用砂纸打光。裂纹不应进行打磨6.5.2棒材表面不应有影响用户使用的压伤、碰伤、压坑、气泡、气孔、擦伤和划伤等缺陷,缺陷深度不应超过直径的允许负偏差。对于直径小于160mm棒材,挤压痕的深度不应超过0.1mm,对于直径不小于160mm的棒材,挤压痕的深度不应超过0.3mm。6.5.3棒材表面宜进行氧化处理,其氧化层应完好,不露基体金属,不脱落。如不进行氧化处理,棒材的其他防腐保护措施应由供需双方协商确定,并在订货单(或合同)中明确。7试验方法

7.1化学成分

7.1.1除LA93Z、LZ91N、LA93M

外其他合金棒材的化学成分分析及仲裁按GB/T:13748(所有部分)

规定的方法进行。

7.1.2LA93Z、LZ91N、LA93M合金棒材的除Li元素外的化学成分分析及仲裁按GB/T部分)规定的方法进行,Li元素的化学成分分析及仲裁按IS020258规定的方法进行。7.1.3棒材的化学成分取样应符合GB/T17432的规定。13748(所有

7.1.4分析数值的判定应采用修约比较法,数值修约规则按GB/T8170的有关规定进行,修约数位应与GB/T3499、GB/T5153及表2中规定的极限数位一致。7.2尺寸偏差

7.2.1棒材的截面尺寸应使用精度不低于0.02mm的量具进行测量。7.2.2棒材的弯曲度测量时,将棒材放在平台上,借自重达到稳定时,将1m的直尺置于棒材表面上,测量棒材表面与直尺间的最大间隙值(h、),或沿棒材长度方向测量棒材底面与平台间的最大间隙值(h),如图1所示。

标引序号说明:

检查平台:

受检棒材:

1m直尺:

棒材表面与直尺间的最大间隙值:材底面与平台间的最大间隙值。图1弯曲度测量示意图

5155—2022

方棒或六角棒的扭拧度测量时,将棒材某平面置于平台上,并使其一端紧贴平台,棒材借自重达7.2.3

到稳定时,测量棒材翘起端该平面的两侧端点与平台间的间隙值工,:和T2,如图2所示,T。与T.的

值即为棒材的扭拧度值。

可用卡尺、塞尺或专用工具进行检测。标引序号说明:

检查平台:

受检棒材:

棒材翘起端的两侧端点与平台间的间隙值。图2扭拧度示意图

切斜度测量时,将棒材置于检查平台,待棒材稳定后,使用拐尺配合测量棒材端面与拐尺间角度7.2.4

(β),如图3所示。

5155--2022

标引序号说明:

检查平台:

受检棒材:

3——拐尺:

β——棒材面与拐尺间角度。

图3切斜度示意图

7.2.5其他外形尺寸可用直尺、米尺、卷尺和塞尺等量具测量。7.3力学性能

棒材的力学性能检验按GB/T168657.4低倍组织

规定的方法进行。

棒材的低倍组织检验按GB/T4297规定的方法进行。7.5外观质量

棒材的外观质量用目视检查。对缺陷深度不能确定时,可采用打磨法测量。检验规则

8.1检查和验收

明书。

棒材应由供方进行检验,保证产品质量符合本文件及订货单(或合同)的规定,并填写质量证需方应对收到的产品按本文件的规定进行检验。检验结果与本文件及订货单(或合同)的规定8.1.2

不符时,应以书面形式向供方提出,由供需双方协商解决。属于外观质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,供需双方应在需方共同进行仲裁取样。8.2组批

棒材应成批提交验收,每批应由同一合金牌号、状态、规格组成,批重不限。8.3

检验项目

每批棒材应进行出厂检验,检验项目应包括化学成分、尺寸偏差、室温拉伸力学性能、低倍组织及外观质量的检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSH61

中华人民共和国国家标准

GB/T5155—2022

代替GB/T5155—2013

镁及镁合金热挤压棒材

Magnesium and magnesium alloy extruded rods2022-03-09发布

国家市场监督管理总局

国家标准化管理委员会

2022-10-01实施

GB/T5155—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T5155-2013《镁合金热挤压棒材》,与GB/T5155一2013相比,除结构调整和编辑性改动外,主要技术变化如下:a)

增加了Mg9999、AZ91D、AM91M、WN54M、LA93Z、LZ91N、LA93M、VW75M、ZM51M、VW83M、VW93M、VW84M、VW84N、VW94M、AQ80M、VW92M等16种合金牌号(见4.1);b)

增加了质量保证要求(见第5章):增加了AM91M、VW84N、VW93M、VW94M、VW92M、WN54M、LA93Z、LZ9IN、LA93M等9种合金的化学成分(见6.1)

增加了Mg9999、AZ91D、AM91M、WN54M、LA93Z、LZ91N、LA93M、VW75M、ZM51M、VW83M、VW93M、VW84M、VW84N、VW94M、AQ80M、VW92M等16种合金的力学性能(见6.3):

更改了镁及镁合金包装、标志、运输、贮存的要求(见第9章,2013年版的第6章)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国有色金属工业协会提出。本文件由全国有色金属标准化技术委员会(SAC/TC243)归口。本文件起草单位:东北轻合金有限责任公司、河南特润科技服务有限公司、淄博德源金属材料有限公司、重庆大学、福建坤孚股份有限公司、中山捷豹特种材料科技有限公司、有色金属技术经济研究院有限责任公司、郑州轻研合金科技有限公司、有研工程技术研究院有限公司、山西银光华盛镁业股份有限公司、上海交通大学、福建工程学院、山东银光钰源轻金属精密成型有限公司、合肥肆壹天秤新材料科技有限公司、国家镁及镁合金产品质量监督检验中心、南京云海特种金属股份有限公司、东莞宜安科技股份有限公司。

本文件主要起草人:吴沂哲、高新宇、李辉、高宝亭、王家毅、宋江凤、纪冰、王铭君、杜亮、张晶扬胡天龙、刘金学、石国梁、刘涛、董帅、林光磊、孙芯芯、石宪柱、钱亚锋、王胜青、曾超辉、唐国平。本文件及其所代替文件的历次版本发布情况为:一一本文件于1985年首次发布,2003年第一次修订,2013年第二次修订,本次为第三次修订。1

1范围

镁及镁合金热挤压棒材

5155—2022

本文件规定了镁及镁合金热挤压棒材的分类、质量保证、要求、试验方法、检验规则和标志、包装、运输、贮存及质量证明书与订货单(或合同)内容。本文件适用于镁及镁合金热挤压圆棒、方棒、六角棒(以下简称棒材)。规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3499

原生镁锭

变形镁合金低倍组织检验方法

变形镁及镁合金牌号和化学成分数值修约规则与极限数值的表示和判定13748(所有部分)镁及镁合金化学分析方法GB/T16865

YS/T627

变形铝、镁及其合金加工制品拉伸试验用试样及方法变形铝及铝合金化学成分分析取样方法镁合金加工产品包装、标志、运输、贮存变形镁及镁合金圆铸链

镁锂合金锂含量的测定

电感耦合等离子体发射光谱法(Magnesiumlithium

loys-Determination

oflithium-Inductively

coupledplasmaopticalemissionspectrometricmethod)3术语和定义

本文件没有需要界定的术语和定义。4分类

4.1产品分类

棒材的牌号及状态应符合表1的规定。需要其他牌号、状态时,应由供需双方协商,并在订货单(或合同)中注明。

5155—2022

表1牌号及状态

牌号“

Mg9999、AZ31B、AZ40M、AZ41M、AZ61A、AZ61M、AZ91D、AM91M、ME20M、WN54M、LZ91N、LA93M、LA93Z

ZK61M、ZK61S、VW75M、ZM51M、VW83M、VW93MAZ80A、VW84M、VW84N、VW94M

,b新、旧牌号及状态对照表见附录A。4.2产品标记

棒材的标记按照产品名称、标准编号、牌号、状态、规格的顺序表示。示例1:E20M牌号、H112状态、直径为60mm、定尺长度为4000mm的圆棒,标记为:圆棒GB/T

5155—2022

ME20M-H112

$60×4000

示例2:ZK61M牌号、T5状态、直径为120mm、A级精度的非定尺六角棒,标记为:大角棒

质量保证

5155—2022

原材料质量保证

ZK61M-T5

六120A级

棒材生产用铸锭尺寸偏差、低倍组织及外观质量应符合YS/T627的规定。5.2生产工艺保证

状态”

H112、T5

H112、T6

H112、T5、T6

棒材生产时应采用有效保证棒材质量的生产装备和挤压工艺,挤压比不宜小于6。供锻件用的棒材低倍组织宜检验氧化膜,氧化膜应符合表2规定。表2氧化膜要求

缺陷名称

氧化膜

化学成分

受检面积

全断面

可存在

每点缺陷长度在下列范围时

≤5点

不应存在

AM91M、VW84N、VW93M、VW94M、VW92M、WN54M、LZ91N、LA93M、LA93Z牌号的化学成分应符合表3的规定,Mg9999

5153的规定。

的化学成分应符合GB/T3499的规定,其他牌号的化学成分应符合o

0.02~0. Er

化学成分

化学成分(质最分数)/%

.610,0

8. f~10. 3

0.,020.50

其他元素

.0. 20

GB/T5155-2022

5155-2022

尺寸偏差

直径偏差

直径不大于10mm的棒材截面直径尺寸允许偏差应符合表4中B级的规定。直径大于10mm的棒材截面直径尺寸允许偏差应符合表4中C级的规定。需方有其他等级或要求正负偏差时,应由供需双方协商,并在订货单(或合同)中注明,采用正其偏差为本表对应数值绝对值的一半。负偏差时,

表4直径充许偏差

单位为毫米

椿材直径

5.00~6.00

>6.00~10.00

>10.00~18,00

>18.00~30.00

>30.00~50.00

>50.00~80.00

>80.00120.00

>120. 00180.00

>180.00~250.00

>250.00~300.00

方棒:六角棒为内切圆直径。

弯曲度

直径允许偏差

对于直径不大于10mm的棒材,允许有用手轻压即可消除的弯曲,其他规格棒材的弯曲度应符合表5中普通级的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明4

>10.00~100.00

>100.00~120.00

>120.00~130.00

普通级

每米长度上“

不足1m棒材弯曲度按1m计算。

全长上

≤3.00×k

≤7.00×Ko

≤10.00×Kb

表5弯曲度

弯曲度

高精级

每米长度上“

”K为棒材全长系数,L为以毫米为单位的全长数值,即6.2.3扭度

全长上

≤2.00×Kh

≤5.00XK1

≤7.00XKb

5155—2022

单位为毫米

超高精级

每米长度上

全长上

≤1.05×k6

方棒、六角棒的扭拧度应符合表6中普通级的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明。表6扭拧度

单位为毫米

方棒、六角棒

内切圆直径

>14~30

>50~100

普通级

每米长度上”

全长上

≤22×k

≤36xb

≤50×Kh

不足1m棒材扭拧度按1m计算。

扭拧度

高精级

每米长度上”

\K为棒材全长系数,L为以毫米为单位的全长数值,即K-6.2.4

倒角半径允许偏差

全长上

≤16XK

≤24XKb

超高精级

每米长度上。

全长上

≤4XK

≤16xKhwwW.bzxz.Net

≤24XK

方棒、六角棒的倒角半径允许偏差应符合表7的规定,需方有其他等级或特殊要求时,应由供需双方协商,并在订货单(或合同)中注明。7倒角半径允许偏差

单位为毫米

内切圆直径

25.0~50.0

倒角半径允许偏差

5155—2022

长度允许偏差

6.2.5.1定尺或倍尺交货的材,偏差应为+20mm,倍尺交货时,每个倍尺应留5mm锯口。6.2.5.2非定尺交货的棒材,当棒材直径不大于50mm时,交货长度应为1000mm~6000大于50mm时,交货长度应为500mm~60006.2.6切斜度

棒材两端应切齐,切斜度不应超过3°。6.3

室温拉伸力学性能

mm;直径

棒材的室温拉伸力学性能应符合表8的规定,需方有其他要求时,应由供需双方协商,并在订货单(或合同)中注明。

棒材直径

合金牌号

Mg9999

≤130

≤100

>100~130

≤130

≤130

≤130

>60~130

>60~130

≤100

>50~100

>100~130

≤100

>100~130

≤130

≤130

>80~160

室温拉伸力学性能

抗拉强度(Rm)

规定非比例延伸强度(Ryo.z)

不小于

断后伸长率(A)

合金牌号

棒材直径

>80160

≤100

>65160

>65~160

≤≤80

>80~160

>80~-160

≤160

>80160

>80~160

>80160

>20 50

>50~200

>50~200

>20~50

>50200

方棒、六角棒为内切圆直径。

室温拉伸力学性能(续)

抗拉强度(Rm)

规定非比例延伸强度(Rpo.2))

不小于

5155—2022

断后伸长率(A)

GB/T5155—2022

6.4低倍组织

6.4.1棒材直径不小于20mm时应进行低倍组织检验,需方对直径小于20mm棒材低倍组织有要求时,应由供需双方协商,并在订货单(或合同)中注明。6.4.2低倍试片上不应有裂纹、裂口、气孔、缩尾、夹杂物、光亮环及大晶粒等破坏金属连续性缺陷。6.4.3低倍试片上可有深度不超过直径偏差余量之半的成层存在,需方要求无成层时,应在订货单(或合同)中注明。

6.4.4ZK61M合金棒材应进行粗晶环检验,粗晶环深度不应大于5mm6.5外观质量

6.5.1棒材表面应清洁,不应有检验打磨不能除掉的裂口、斑疤、腐蚀斑点,各种压入物以及反映棒材内部裂纹的集中光亮圈。对打磨能除掉的裂口、斑疤、腐蚀斑点等缺陷应在氧化上色以前进行打磨修整,但修磨深度不应大于棒材直径充许最大偏差值,修整后宜用砂纸打光。裂纹不应进行打磨6.5.2棒材表面不应有影响用户使用的压伤、碰伤、压坑、气泡、气孔、擦伤和划伤等缺陷,缺陷深度不应超过直径的允许负偏差。对于直径小于160mm棒材,挤压痕的深度不应超过0.1mm,对于直径不小于160mm的棒材,挤压痕的深度不应超过0.3mm。6.5.3棒材表面宜进行氧化处理,其氧化层应完好,不露基体金属,不脱落。如不进行氧化处理,棒材的其他防腐保护措施应由供需双方协商确定,并在订货单(或合同)中明确。7试验方法

7.1化学成分

7.1.1除LA93Z、LZ91N、LA93M

外其他合金棒材的化学成分分析及仲裁按GB/T:13748(所有部分)

规定的方法进行。

7.1.2LA93Z、LZ91N、LA93M合金棒材的除Li元素外的化学成分分析及仲裁按GB/T部分)规定的方法进行,Li元素的化学成分分析及仲裁按IS020258规定的方法进行。7.1.3棒材的化学成分取样应符合GB/T17432的规定。13748(所有

7.1.4分析数值的判定应采用修约比较法,数值修约规则按GB/T8170的有关规定进行,修约数位应与GB/T3499、GB/T5153及表2中规定的极限数位一致。7.2尺寸偏差

7.2.1棒材的截面尺寸应使用精度不低于0.02mm的量具进行测量。7.2.2棒材的弯曲度测量时,将棒材放在平台上,借自重达到稳定时,将1m的直尺置于棒材表面上,测量棒材表面与直尺间的最大间隙值(h、),或沿棒材长度方向测量棒材底面与平台间的最大间隙值(h),如图1所示。

标引序号说明:

检查平台:

受检棒材:

1m直尺:

棒材表面与直尺间的最大间隙值:材底面与平台间的最大间隙值。图1弯曲度测量示意图

5155—2022

方棒或六角棒的扭拧度测量时,将棒材某平面置于平台上,并使其一端紧贴平台,棒材借自重达7.2.3

到稳定时,测量棒材翘起端该平面的两侧端点与平台间的间隙值工,:和T2,如图2所示,T。与T.的

值即为棒材的扭拧度值。

可用卡尺、塞尺或专用工具进行检测。标引序号说明:

检查平台:

受检棒材:

棒材翘起端的两侧端点与平台间的间隙值。图2扭拧度示意图

切斜度测量时,将棒材置于检查平台,待棒材稳定后,使用拐尺配合测量棒材端面与拐尺间角度7.2.4

(β),如图3所示。

5155--2022

标引序号说明:

检查平台:

受检棒材:

3——拐尺:

β——棒材面与拐尺间角度。

图3切斜度示意图

7.2.5其他外形尺寸可用直尺、米尺、卷尺和塞尺等量具测量。7.3力学性能

棒材的力学性能检验按GB/T168657.4低倍组织

规定的方法进行。

棒材的低倍组织检验按GB/T4297规定的方法进行。7.5外观质量

棒材的外观质量用目视检查。对缺陷深度不能确定时,可采用打磨法测量。检验规则

8.1检查和验收

明书。

棒材应由供方进行检验,保证产品质量符合本文件及订货单(或合同)的规定,并填写质量证需方应对收到的产品按本文件的规定进行检验。检验结果与本文件及订货单(或合同)的规定8.1.2

不符时,应以书面形式向供方提出,由供需双方协商解决。属于外观质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,供需双方应在需方共同进行仲裁取样。8.2组批

棒材应成批提交验收,每批应由同一合金牌号、状态、规格组成,批重不限。8.3

检验项目

每批棒材应进行出厂检验,检验项目应包括化学成分、尺寸偏差、室温拉伸力学性能、低倍组织及外观质量的检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB50209-2002 建筑地面工程施工质量验收规范

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB17945-2024 消防应急照明和疏散指示系统

- GB/T24974—2010 收费用手动栏杆

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T13985-1992 照相机操作力和强度

- GB17378.4-2007 海洋监测规范 第4部分:海水分析

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2