- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 1022-2015 纯电动乘用车用减速器总成技术条件

标准号:

QC/T 1022-2015

标准名称:

纯电动乘用车用减速器总成技术条件

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.81 MB

点击下载

标准简介:

QC/T 1022-2015.Technical specification for reduction gearbox of battery electric passenger cars.

1范围

QC/T 1022规定了纯电动乘用车用减速器总成的基本参数要求、试验方法、检验规则和标志、包装、运输、储存。

QC/T 1022适用于纯电动乘用车用齿轮减速器总成(以下简称减速器)。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 191包装 储存图示标志

GB/T 2828.1计数抽样 检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 10125人造气氛腐蚀试验 盐雾 试验

GB/T 19596电动汽车 术语

QC/T 568.1 汽车机械式变速器总成台架试验方法第1部分:微型

QC/T 572汽车清洁度工作导则 测定 方法

QC/T573汽车清洁度 工作导则人 、物和环境

QC/T 575汽车清洁度工作导则 杂质的分析方法

QC/T 29063. 1-2011汽车机械式变速 器总成技术条件第1部分:微型

3术语和定义

GB/T19596中确立的以及下列术语和定义适用于本标准。

3.1正转positive rotation

减速器按规定方式安装,车辆前进时,减速器输人轴的旋转方向为正转。

3.2反转reverse rotation

减速器按规定方式安装,车辆倒车时,减速器输人轴的旋转方向为反转。

部分标准内容:

中华人民共和国汽车行业标准

QC/T1022—2015

纯电动乘用车用减速器总成技术条件Technical specification for reduction gearbox of battery electric passenger cars2015-10-10发布

2016-03-01实施

中华人民共和宝工业和信意化都发布

中华人民共和国工业和信息化部公告

2015年第63号

工业和信息化部批准《中小型轴流潜水电泵》等902项行业标准(标准编号、名称、主要内容及起始实施日期见附件1),其中机械行业标准648项、汽车行业标准13项、航空行业标准24项、船舶行业标准20项、轻工行业标准48项、化工行业标准9项、治金行业标准19项、建材行业标准3项、有色金属行业标准2项、稀土行业标准5项、电子行业标准60项、通信行业标准51项。附件:13项汽车行业标准编号、标准名称和起始实施日期中华人民共和国工业和信息化部二〇一五年十月十日

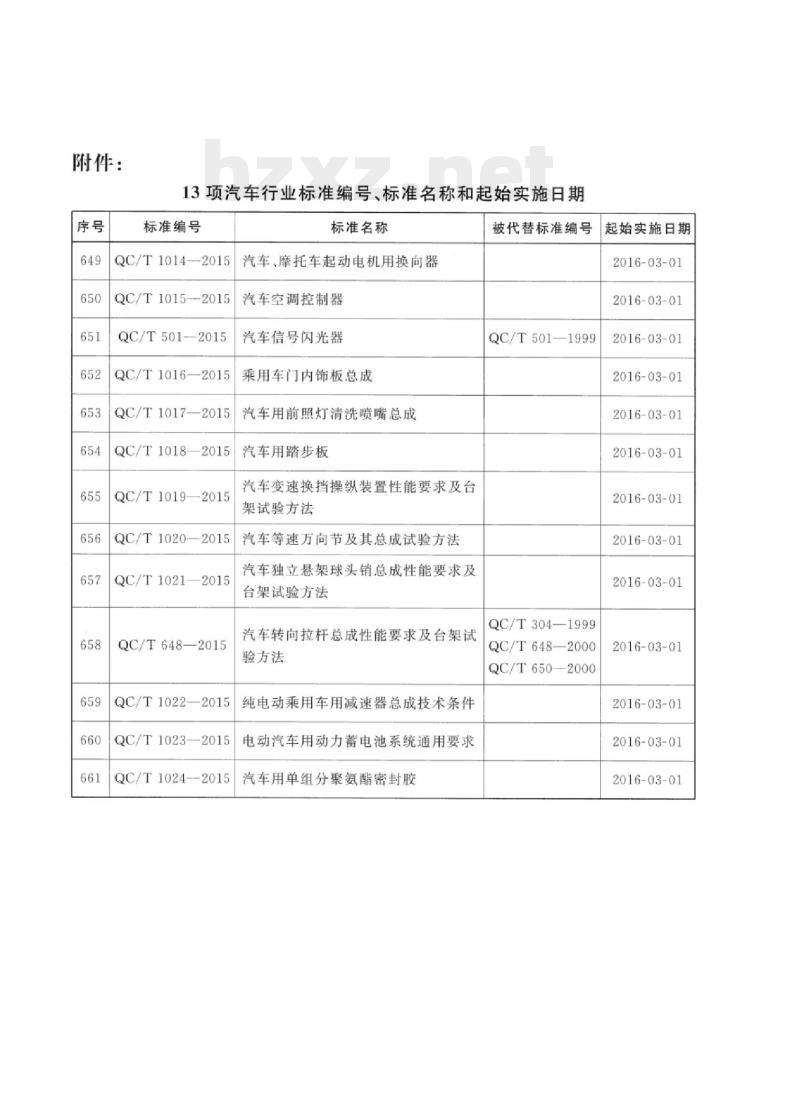

附件:

13项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T1014—2015

QC/T1015——2015

QC/T501--2015

QC/T1016—2015

QC/T1017—2015

QC/T1018-

—2015

QC/T1019—2015

QC/T1020--2015

QC/T1021—2015

QC/T648—2015

QC/T1022—2015

QC/T1023

—2015

QC/T1024—2015

标准名称

汽车、摩托车起动电机用换向器汽车空调控制器

汽车信号闪光器

乘用车门内饰板总成

汽车用前照灯清洗喷嘴总成

汽车用踏步板

汽车变速换挡操纵装置性能要求及台架试验方法

汽车等速万向节及其总成试验方法汽车独立悬架球头销总成性能要求及台架试验方法

汽车转向拉杆总成性能要求及台架试验方法

纯电动乘用车用减速器总成技术条件电动汽车用动力蓄电池系统通用要求汽车用单组分聚氨酯密封胶

被代替标准编号

QC/T501—1999

QC/T304—1999

QC/T648—2000

QC/T650—2000

起始实施日期

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

2016-03-01

规范性引用文件

术语和定义

基本参数

试验方法

检验规则

标志、包装、运输、储存

QC/T1022—2015

QC/T1022—2015

本标准按照GB/T1.1一2009《标准化工作导则起草。

第1部分:标准的结构和编写》给出的规则本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准不涉及专利。

本标准负责起草单位:安徽星瑞齿轮传动有限公司。本标准参加起草单位:中国汽车技术研究中心、浙江尤奈特电机有限公司、安徽江准汽车股份有限公司、安徽巨一自动化装备有限公司、奇瑞新能源汽车技术有限公司、重庆长安新能源汽车有限公司、浙江吉利汽车有限公司。

本标准主要起草人:尹夕兵、杨海华、薛理梅、周荣、张英男、陶诚、董德敏、李渠成、徐华、郭延慧郑以超、时永、姜正军、韦文胜、吴庆森、刘辉、王淑旺、承忠平、袁昌荣、郭立书。Ⅱ

1范围

纯电动乘用车用减速器总成技术条件QC/T1022—2015

本标准规定了纯电动乘用车用减速器总成的基本参数、要求、试验方法、检验规则和标志、包装、运输、储存。

本标准适用于纯电动乘用车用齿轮减速器总成(以下简称减速器)。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T191包装储存图示标志

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划人造气氛腐蚀试验盐雾试验

GB/T10125

GB/T19596日

电动汽车术语

QC/T568.1汽车机械式变速器总成台架试验方法云第1部分:微型

QC/T572

汽车清洁度工作导则测定方法

QC/T573

汽车清洁度工作导则人、物和环境QC/T575汽车清洁度工作导则杂质的分析方法QC/T29063.1-2011汽车机械式变速器总成技术条件第1部分:微型3术语和定义

GB/T19596中确立的以及下列术语和定义适用于本标准。3.1

正转positiverotation

减速器按规定方式安装,车辆前进时,减速器输人轴的旋转方向为正转。3.2

reverserotation

减速器按规定方式安装,车辆倒车时,减速器输人轴的旋转方向为反转。3.3

正驱动positivedrive

台架试验时,从减速器输人端提供试验动力。3.4

反驱动

reversedrive

台架试验时。从减速器输出端提供试验动力。QC/T1022—2015

differential rate

差速率

差速器输出两端转速差与差速器输入端转速的百分比。3.6

滑行coast

切断减速器输人动力,减速器在惯性作用下继续运转的模式。基本参数

减速器基本参数见表1。

表1基本参数

参数名称

最高输人转速

最大输入扭矩

额定功率

最大功率

许用温度

减速比

5要求

5.1基本要求

5.1.1减速器应符合本标准要求,并按规定程序批准的产品图样和技术文件制造。5.1.2

减速器的外观应清洁、无锈蚀及氧化现象,各紧固件,加放油螺塞等应按技术文件规定的紧固力矩拧紧或安装,不应松动和漏装。各接合面及油封处不应有渗漏油,满足密封性检测的要求。5.1.4

各运动件应运转灵活,无卡滞异响。不应有影响减速器清洁度值的杂物。5.1.7减速器抗盐雾能力应能满足GB/T10125的有关规定,试验周期不低于48h。5.2台架试验要求

5.2.1动态密封性能。

试验过程中各密封件不应有“滴”状渗漏油发生。5.2.2温升性能。

试验过程中减速器油温应不大于最高许用温度,且温度一时间曲线应平滑无突变。5.2.3高温性能。

试验过程中应没有渗漏油现象,且轴承、齿轮、油封等零件不应发生烧蚀或有影响减速器正常运2

转的损坏。

5.2.4疲劳寿命。

QC/T1022—2015

完成疲劳寿命试验后,主要零部件不应有损环,如断裂,齿面严重点蚀(点蚀面积超过4mm-,或深度超过0.5mm)剥落,轴承卡滞等。5.2.5传动效率。

综合传动效率应不小于95%。

5.2.6差速可靠性。

完成差速器可靠性试验后,差速器应转动灵活,无卡滞异响。5.2.7高速性能。

试验期间应没有渗漏油现象,且轴承、齿轮、油封等零件不应有发生烧蚀或影响减速器正常运转的损坏。

5.2.8超速性能

试验期间应没有渗漏油、异响现象,且轴承、齿轮、油封等零件不应有发生影响减速器正常运转的损坏。

5.2.9静扭强度。

静扭强度后备系数应不小于2.5。5.2.10噪声。

5.2.10.1加载噪声。

减速器加载噪声应不大于83dB(A)。5.2.10.2滑行噪声。

减速器在惯性作用下运转的噪声值应不大于切断减速器动力前运转的噪声值。5.3清洁度

减速器的杂质总量与其额定加注润滑油比值应不大于每升50mg。6试验方法

6.1总成检测

6.1.1减速器输出端、输入端位置尺寸及与整车连接的位置尺寸应符合设计要求。2目视检查减速器的外观状况,应无污垢、锈蚀及氧化现象。6.1.2

用扭力矩扳手按扭紧法检查螺栓紧固力矩。6.1.3

密封性检测按QC/T29063.1-2011中6.1.6规定的气密法或浸水法执行。6.1.4

6.1.5按规定加注润滑油,起动检测试验台,依次进行正转试验和反转试验,检查减速器有无卡滞、异响,或在专用测试环境下用仪器抽检减速器的噪声。6.1.6清洁度检测按QC/T572、QC/T573和QC/T575的规定执行6.1.7盐雾试验按照GB/T10125的规定执行,裸露部分面积不小于其在整车安装状态,试验持续时间不低于48h。

6.2台架试验方法

6.2.1按本标准台架试验要求或按需方要求进行试验。3

QC/T1022—2015

6.2.2设备此内容来自标准下载网

6.2.2.1试验设备。

减速器台架试验应有以下设备:在最高输人转速下稳定运转的驱动装置;a

连续记录减速器的油温和室温的测量记录仪;b)

驱动装置;

吸功装置;

转速、扭矩和计时器,测量数据记录仪;f

安全装置:

油温控制装置;

可分别控制两输出端扭矩和转速的吸功装置;h)

声级计或声压数据采集处理系统;)

在驱动半轴机构上装备不低于车辆驱动轮转动惯量的储能飞轮6.2.2.2设备精度。

设备精度应满足以下要求:

转速传感器的准确度不低于0.1级:扭矩传感器的准确度不低于0.2级;b)

温度测量精度应控制在土2℃。

6.2.2.3安装要求。

减速器安装应满足以下要求:

a)减速器在台架上的固定模式应与其整车实际安装方式相同或相近;b)减速器安装应牢固可靠。

6.2.3磨合。

减速器在做温升性能试验、高温性能试验、疲劳寿命试验、传动效率试验、高速性能试验、超速性能试验和噪声试验时,应使用经过磨合后的试验样品,其规范如下:a)输入轴转速为最高输人转速的50%,偏差为土10r/min;输入轴扭矩为最大输人扭矩的50%,偏差为土5Nm;b)

正转磨合时间不少于1h,反转磨合时间不少于0.5h;润滑油应使用许用油或需方指定用油;d)

磨合后的减速器应更换润滑油。e

6.2.4台架试验。

6.2.4.1动态密封性能试验。

a)试验步骤:

1)旋转方向为正转或反转;

2)启动减速器试验台,使减速器输人转速为最高输人转速;3)按表2所规定的顺序和条件完成5个循环。4

试验阶段

旋转方向

表2动态密封性能试验条件

试验油温

90℃±5℃

90℃±5℃

最高许用温度

最高许用温度

冷却阶段

输人转速

最高输人转速

最高输人转速30%

最高输人转速

最高输入转速30%

b)试验结果:记录油封及其周围是否有“滴”状渗漏油发生。6.2.4.2温升性能试验。

试验步骤:

1)环境温度保持为25℃土5℃,从油温与环境温度相差土2℃开始试验;2)测量整个试验期间减速器的油温,测量的时间间隔不超过10min;3)减速器在额定功率情况下,以最高输人转速运转:4)温升性能判定按表3的规定进行。表3温升性能判定

试验时间

在2h内稳定在最高许用温度以下的某个温度0.5h以上不高于最高许用温度

高于最高许用温度

b)试验结果:记录整个试验过程中减速器油温变化情况。6.2.4.3高温性能试验。

试验步骤:

1)整个试验期间减速器的油温不低于最高许用温度的120%;QC/T1022-2015

每循环试验时间

不合格

2)减速器在输人扭矩为最大输人扭矩的50%、额定功率点转速的工况下运转;3)试验时间2h。

试验结果:监视试验期间是否发生渗漏油现象,检查试验完成后轴承、齿轮、油封等零件是否存在烧蚀或有影响减速器正常运转的损坏。6.2.4.4疲劳寿命试验。

试验流程如下:

1)试验油温为80℃±5℃;

2)试验条件、试验时间按表4的要求确定;3)试验按先正转后反转的顺序进行,整个试验可分10个循环进行。5

QC/T1022—2015

高扭工况

高速工况

输人转速

输入扭矩

输人转速

输人扭矩

输人转速

输人扭矩

试验条件

表4疲劳寿命试验指标

最大功率点转速土5%

最大输人扭矩土5

(最大功率点转速一减速比)土5%r/min

(最大输人扭矩×减速比)土5

最高输人转速±5%

最大功率点扭矩土5

寿命指标一输出端转数

正转正驱动

≥80×105

≥40×105

正转反驱动

≥10×105

反转正驱动

0.35×105

注:高扭工况中最大功率点转速是指最大输人扭矩时最大功率下的转速,高速工况中最大功率点扭矩是指最高输人转速时最大功率下的扭矩

b)试验结果:监视试验期间是否发生渗漏油现象,检查试验完成后主要零部件有无断裂、齿面严重点蚀(点蚀面积超过4mm2,或深度超过0.5mm)、剥落、轴承卡滞等现象,并记录。6.2.4.5传动效率试验。

a)试验步骤:

1)试验转速:从500r/min到最高输人转速范围内均勾取5种转速,其中应包括最高输人转速;

2)试验扭矩:输入扭矩为减速器最大输人扭矩的50%、100%;3)油温控制在80℃±5℃范围内;4)试验仅测量正转方向,结合转速、扭矩、油温组合的要求依次测定。b)试验结果:

1)按所测得的结果绘制成正转在各试验温度下传动效率一转速、传动效率一扭矩的曲线图:

2)减速器综合传动效率取所有检测的传动效率的平均值,按式(1)计算评定。m

式中:

-5种试验转速在2种扭矩下所测的传动效率的平均值,即减速器综合传动效率。(1)

6.2.4.6差速可靠性试验。

试验步骤:

QC/T1022—2015

1)差速器磨合:其中任一个输出端固定不能转动,另一个输出端可自由转动。油温控制在95℃~105℃,正转,空载,以2000r/min±10r/min的输入转速运转不少于30min。磨合完成后更换润滑油。

2)试验按以下流程进行:

①将减速器安装在试验台上,按规定加注润滑油:②试验油温90℃~110℃;

③高速低扭:正转,最高输入转速的50%~55%,最大输人扭矩25%~35%,其中任个输出端固定不能转动,另一个输出端可转动,时间不少于30minc15min后可将端固定和转动端对调);

①低速高扭工况:正转,保持最高输入转速的20%±10r/min,差速率12%15%,输人扭矩按表5所规定的顺序和条件进行试验,每一循环的时间不大于3min,总循环次数不少于200次。

低速高扭试验条件

试验阶段

输人扭矩

从0升到75%最大输人扭矩±5

75%最大输扭矩±5

从75%最大输人扭矩±5降到0

试验结果:检测差速器是否转动灵活,无卡滞异响。b)

6.2.4.7高速性能试验

试验时间

试验流程:将减速器安装在试验台上,按规定加注润滑油。试验油温90℃~110℃。按表a

6规定的旋转方向、输人转速和扭矩,运转规定的时间。表6高速性能指标

旋转方向

输入转速

最高输人转速±5%

最高输入转速50%±5%

输人扭矩

最大功率点扭矩±5

额定功率点扭矩±5

持续时间

试验结果:监视试验期间是否发生渗漏油现象,检查试验完成后轴承、齿轮、油封等零件是b)

否存在烧蚀或有影响减速器正常运转的损坏。6.2.4.8超速性能试验。

试验流程:将减速器安装在试验台上,按规定加注润滑油。试验油温90℃~110℃。按表a

7规定的旋转方向、输人转速,运转规定的时间。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QC汽车标准

- QC/T487-1999 汽车保险杠的位置尺寸

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T64-2013 摩托车和轻便摩托车化油器

- QC/T412-1999 钢球式通气塞

- QC/T29049-1992 汽车动力转向油泵质量分等

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- QC/T905-2013 汽车防护杠

- QC/T262-1999 汽车渗碳齿轮金相检验

- QC/T767-2006 汽车 柴油机旋装式燃油滤清器 安装和连接尺寸

- 行业新闻

网站备案号:湘ICP备2025141790号-2