【YD通讯标准】 铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法 第3部分:机械物理性能试验方法

- YD/T837.3-1996

- 现行

- 点击下载此标准

标准号:

YD/T 837.3-1996

标准名称:

铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法 第3部分:机械物理性能试验方法

标准类别:

通信行业标准(YD)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

433.54 KB

点击下载

标准简介:

YD/T 837.3-1996.

1范围

YD/T 837.3规定了铜芯聚烯烃绝缘铝塑综合护套市内通信电缆机械物理性能试验中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。

YD/T 837.3适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的机械物理性能,也适用于检验其他类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 4909.2-85裸电线试验方法尺寸测量

GB/T 2951.7-94电线电缆机械物理性能试验方法空气箱热老化试验

YD/T 837.1-1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则

YD/T 837.5-1996铜芯聚 烯烃绝缘铝塑综合护套市内通信电缆试验方法第5部分电缆结

构试验方法

3一般规定

3.1机械物理性能试验除应符合本标准的规定外,还应符合YD/T 837.1的规定。

3.2 本标准试验方法中所用的电热老化箱或烘箱可采用自然通风或压力下通风的。空气进入箱内的方式应使空气均匀地流过试片,然后从箱的顶部附近排出。箱内不得采用旋转式风扇或鼓风机。在规定的试验温度下,箱内全部空气更换次数每小时应不小于8次,也不大于20次。若对箱内每小时换气次数有疑问时,应按GB/T2951.7-94附录A和附录B的方法来测量。箱内有效工作区的温度应能满足试验的要求,除非另有规定,温度偏差应在±2℃范围内。

部分标准内容:

中华人民共和国通信行业标准

铜芯聚烯烃绝缘铝塑综合护套

市内通信电缆试验方法

第3部分机械物理性能试验方法

YD/T 837.3-1996

本标准规定了铜芯聚烯烃绝缘铝塑综台护套市内通信电缆机械物理性能试验中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。本标准适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的机械物理性能,也适用于检验其他类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB4909.2一85裸电线试验方法尺寸测量GB/T2951.7--94电线电缆机械物理性能试验方法空气箱热老化试验YD/T837.1一1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则YD/T837.5一1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第5部分电缆结构试验方法

3般规定

3.1机械物理性能试验除应符合本标准的规定外,还应符合YD/T837.1的规定。3.2本标准试验方法中所用的电热老化箱或烘箱可采用自然通风或压力下通风的。空气进人箱内的方式应使空气均匀地流过试片,然后从箱的顶部附近排出。箱内不得采用旋转式风扇或鼓风机。在规定的试验温度下,箱内全部空气更换次数每小时应不小于8次,也不大于20次。若对箱内每小时换气次数有疑问时,应按GB/T2951.7-94附录A和附录B的方法来测量。箱内有效工作区的温度应能满足试验的要求,除非另有规定,温度偏差应在士2℃范围内。3.3本标准试验方法中所用的拉力试验机的示值误差应不大于土1%,量程应能满足试验的要求,并能使被检参数落在量程满标值的15%~85%范围内。4试验方法

4.1铜导线接头抗拉强度及铜导线断裂伸长率试验4.1.1试验设备

4.1.1.1拉力试验机。

4.1.1.2游标卡尺:分度值0.02mm。4.1.2试样制备

中华人民共和国邮电部1996-04-04批准18

1996-09-01实施

YD/T 837.3—1996

4.1.2.1从成品电缆上取下三根绝缘芯线,小心地取出铜线各做一个试样(在中间试验时则从有关工序的半成品上取)。试样长度为原始标距长度(L。)加两端钳口夹持长度。4.1.2.2用与上述三个试样相邻的铜导线各做一个接头,由一个无接头的试样和一个有接头的试样组成一组试样,共三组试样。

4.1.2.3测定断裂伸长率时需将试样矫直。矫直用人工进行,必要时,充许将试样放在木垫上用本敲直。

4.1.2.4在试样中部用游标卡尺标出200mm标距,标志方法应不致使试样产生早期断裂。标线应细而清晰,标距长度偏差为土0.5mm。然后测量并记录两标记线间的距离,精确到0.1mm。4.1.3试验条件

拉伸速度:软铜线≤300mm/min:硬铜线≤100mm/min。4.1.4试验步骤

4.1.4.1将试样夹于拉力试验机的上下钳口内,夹紧后试样的位置应保证试样的纵轴与拉伸的中心线相重合。

4.1.4.2启动拉力试验机,加载须平稳,速度均匀,无冲击,直到试样破断为止,记录这一过程中试样所承受的最大拉力,取三位有效数字。取下试样,将断口小心对齐、挤紧,测量并记录破断时两标记线间的距离,精确到o.5mm。bzxz.net

4.1.5试样截面积

按GB4909.2的规定确定截面积。4.1.6试验结果及计算

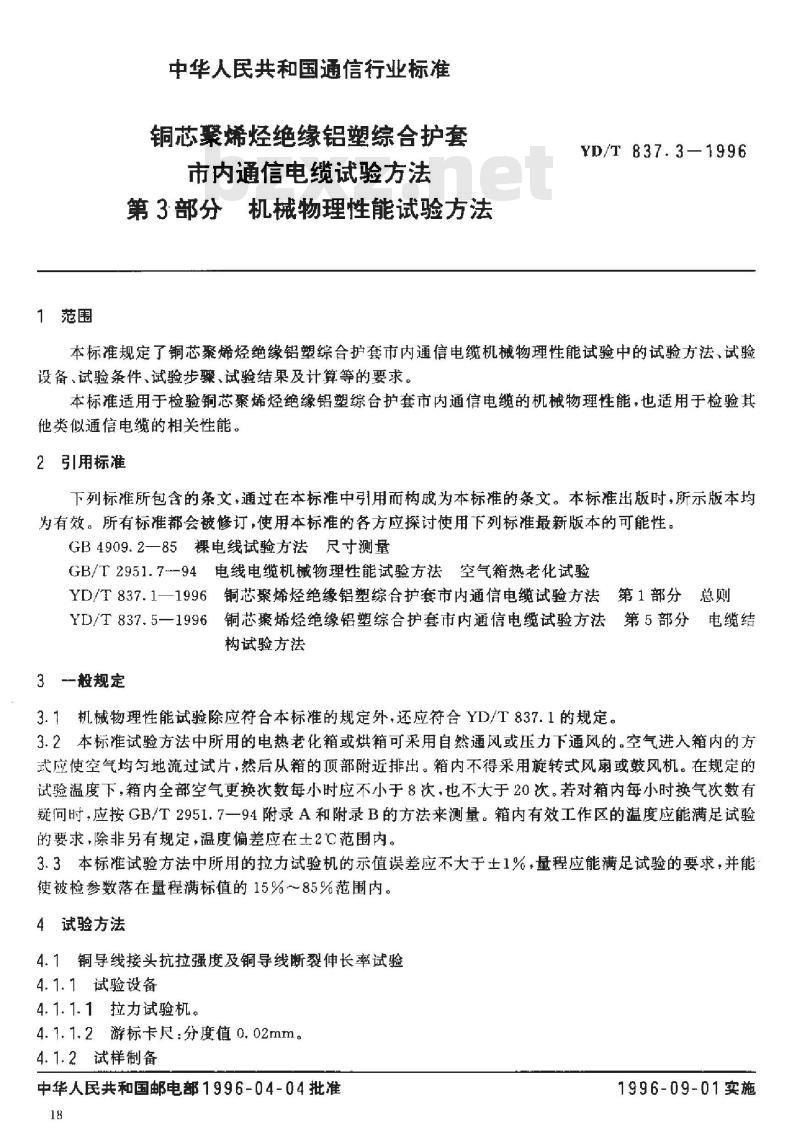

4.1.6.1抗拉强度按下式计算,精确到1MPa。F

式中:a—抗拉强度,MPa;

F.-—最大负荷,N

S—试样实测截面积,mm。

4.1.6.2断裂伸长率按下式计算,精确到1%。Li_Le×100%

式中:E—一断裂伸长率,%

L.断裂时试样两标记线间的距离,mm;Lo—一拉伸前试样两标记线间的距离,mm4.1.6.3铜导线接头抗拉强度性能以每组含接头铜导线抗拉强度与相邻段无接头铜导线抗拉强度之比表示,按下式计算:

Fami ×100%

式中:K一一含接头铜导线抗拉强度与相邻段无接头铜导线抗拉强度之比,%:Famx同一组试样中含接头铜导线在拉伸过程中所承受的最大拉力,N;FBmar—一同一组试样中无接头铜导线在拉伸过程中所承受的最大拉力,N。4.2铝带与铝带接头抗拉强度试验4.2.1试验设备

4.2.1.1拉力试验机。

4.2.1.2游标卡尺:分度值0.02mm。4.2.1.3测厚仪:分辨率0.001mm。19

KAoNiiKAca

4.2.2试样制备

YD/T 837.3—1996

4.2.2.1取三段铅带试样,每段长度应使夹持时两夹持部分之间的自由长度不小于85mm.试样宽度为被测电缆所用铅带的宽度。用游标卡尺在每段试样中部标出长50mm的标距。4.2.2.2用与上述三个试样相邻的铝带各做一个接头,尺寸如无接头的铝带。由一个无接头的试样和一个有接头的试样组戒一组试样,共三组试样。4.2.3试验条件

拉伸速度:(50土10)mm/min,仲裁时(10土2)mm/min。4.2.4试验步骤

4.2.4.1将试样夹于拉力试验机的上下钳口内,夹紧后试样的位置应保证试样的纵轴与拉伸的中心轴线相重合。

4.2.4.2启动拉力试验机,加载须平稳,速度均匀,无冲击,直到试样破断为止,记录这一过程中试样所承受的最大拉力,取三位有效数字。取下试样将断口小心对齐、挤紧,测量并记录破断两标记线间的距离,精确到0.1mm。

4.2.5试样截面积

4.2.5.1试样厚度(不含涂塑层)应在试样标距的两端及中间处测量,精确到0..002mm。4.2.5.2试样宽度应在试样标距的两端及中间处测量,精确到0.05mm。4.2.5.3试样的原始截面积应取三处测定的截面积中的最小值。4.2..6试验结果及计算

抗拉强度、断裂伸长率及铝带接头处的抗拉强度性能分别按4.1.6.1、4.1.6.2及4.1.6.3的规定进行计算。

4.3绝缘颜色与绝缘颜色迁移试验4.3.1绝缘颜色试验

进行绝缘颜色试验时,应用目力将每种绝缘颜色与产品标准中规定的标准颜色样板相比较。4.3.2颜色迁移试验设备

电热烘箱或老化箱。

4.3.3颜色迁移试样制备

4.3.3.1对各种型号电缆,应将未接触过填充复合物的每种非白色绝缘芯线各取3根,每根分别与百色绝缘芯线相绞合,绞合试样的长度约为150mm,每个试样上形成含有20个以上节距的均匀扭绞线对。

4.3.3.2对填充式电缆,在填充工序前还应将每种非白色绝缘芯线各取3根,每根均漫入盛有填充复合物的玻璃容器中,浸人长度应不小于100mm。4.3.4颜色迁移试验条件

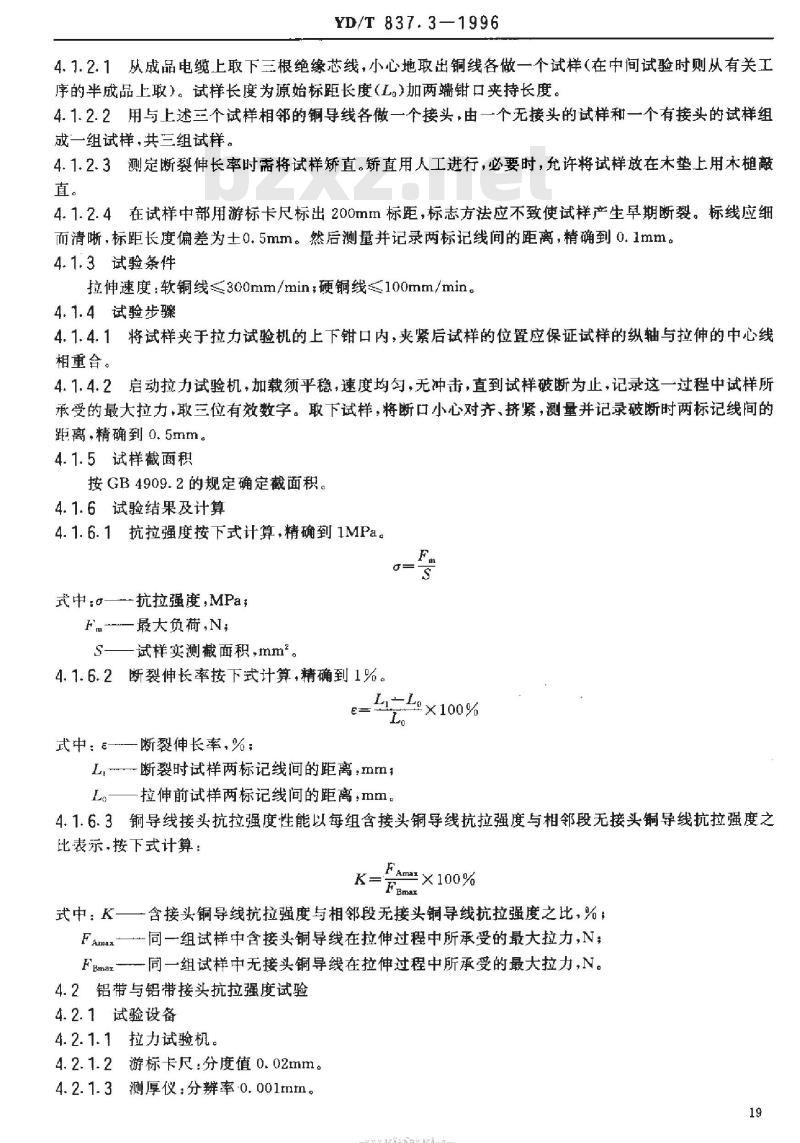

试验内容

芯线间颜色迁移

芯线对填充复合物颜色迁移

4.3.5颜色迁移试验步骤

试验温度

4.3.5.1将制备好的试样置于试验条件所规定的温度下,并保持规定的时间。4.3.5.2届时取出,冷却至室温。4.3.6颜色迁移试验结果

用目力检查白色绝缘芯线或填充复合物上,是否沾有其它颜色。4.4绝缘抗张强度与断裂伸长率试验20

恒温时间

4.4.1试验设备

4.4.1.1拉力试验机。

YD/T 837.3---1996

4.4.1.2测量投影仪:放大倍数至少10倍,精度0.01mm。4.4.1.3读数显微镜:精度0.01mm。4.4.1.4千分尺:分度值0.01mm。4.4.1.5钢直尺:分度值0.5mm。4.4.1.6电热老化箱或烘箱。

4.4.2试样制备

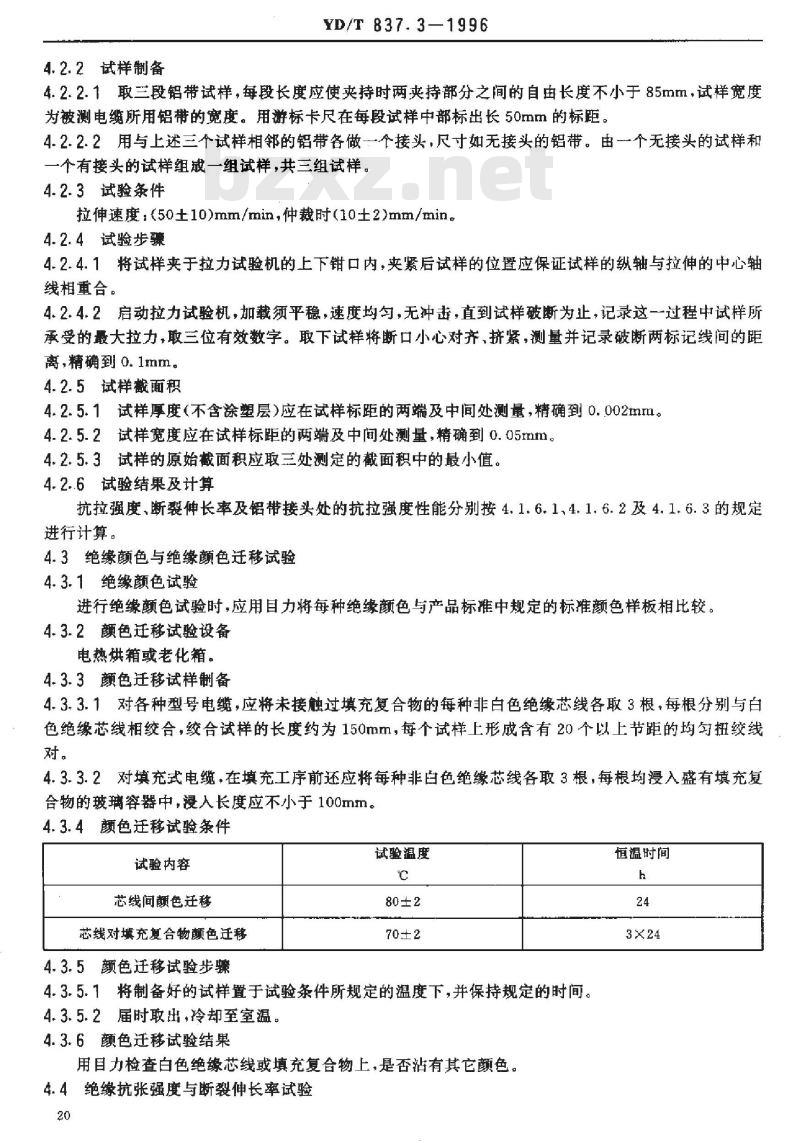

在电缆制造长度的两端任取每色绝缘芯线各5根,长度适当。小心地拔出铜导线,切勿损伤和拉伸绝缘。在每个试样的中部用钢直尺标出20mm的标距。对填充式电缆,在制备绝缘试样前,应先将足够长的一段成品电缆试样悬挂在电热老化箱或烘箱中进行预处理。预处理时间为7×24h,预处理温度按下表规定。填充复合物滴点t

老化箱温度

预处理后,电缆试样在环境温度下放置至少16h,并避免阳光直接照射。然后除去护套,用适当方法清除复合物,再按上述方法制备绝缘试样。4.4.3试验条件:

试验温度

4.4.4试验步骤

拉伸速度

mm/min

常规试验时允许取250士50

夹具之间距离

自紧式约为50

非自紧式约为85

4.4.4.1拉力试验前,试样均应在23C土5C下至少保持3h,且应避免阳光直接照射。4.4.4.2试验时,试样应对称并垂直地夹在拉力机的上下夹具上,按规定的试验条件进行拉伸试验。4.4.4.3记录试样断裂时的负荷及两标记线间的距离。4.4.4.4抗张强度和断裂伸长率应在同一试样上同时进行测定。在夹头处拉断的任何试样的试验结果应作废,在这种情况下计算抗张强度和断裂伸长率至少需要四个有效试验数据,否则试验应重做。在标记线外断裂的试样可重做。4.4.5试样截面积

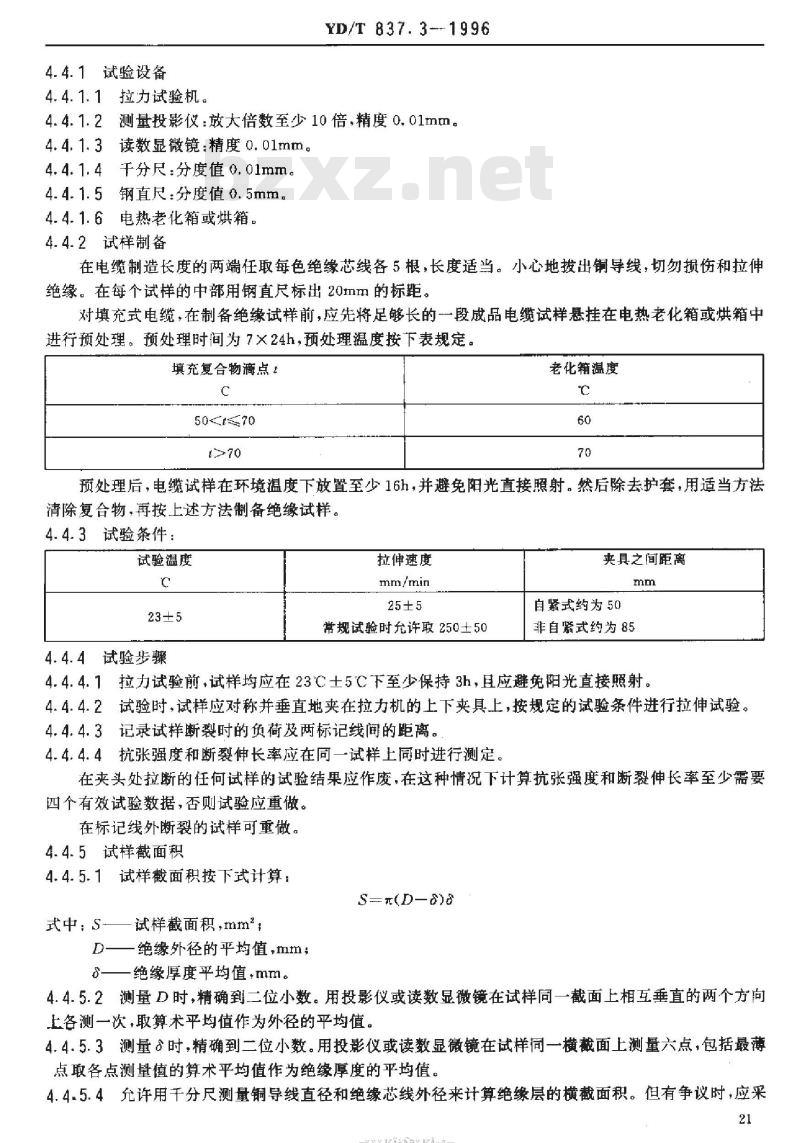

4.4.5.1试样截面积按下式计算:S-元(D-)8

式中:S试样截面积,mm\;

D一一绝缘外径的平均值,mm:

a一绝缘厚度平均值.mm。

4.4.5.2测量D时,精确到二位小数。用投影仪或读数显微镜在试样同一截面上相互垂直的两个方向上各测一次,取算术平均值作为外径的平均值。4.4.5.3测量时,精确到二位小数。用投影仪或读数显微镜在试样同一横截面上测量六点,包括最薄点取各点测量值的算术平均值作为绝缘厚度的平均值。4.4.5.4允许用千分尺测量铜导线直径和绝缘芯线外径来计算绝缘层的横截面积。但有争议时,应采21

HT KAoNii KAca-

用读数显微镜或投影仪。

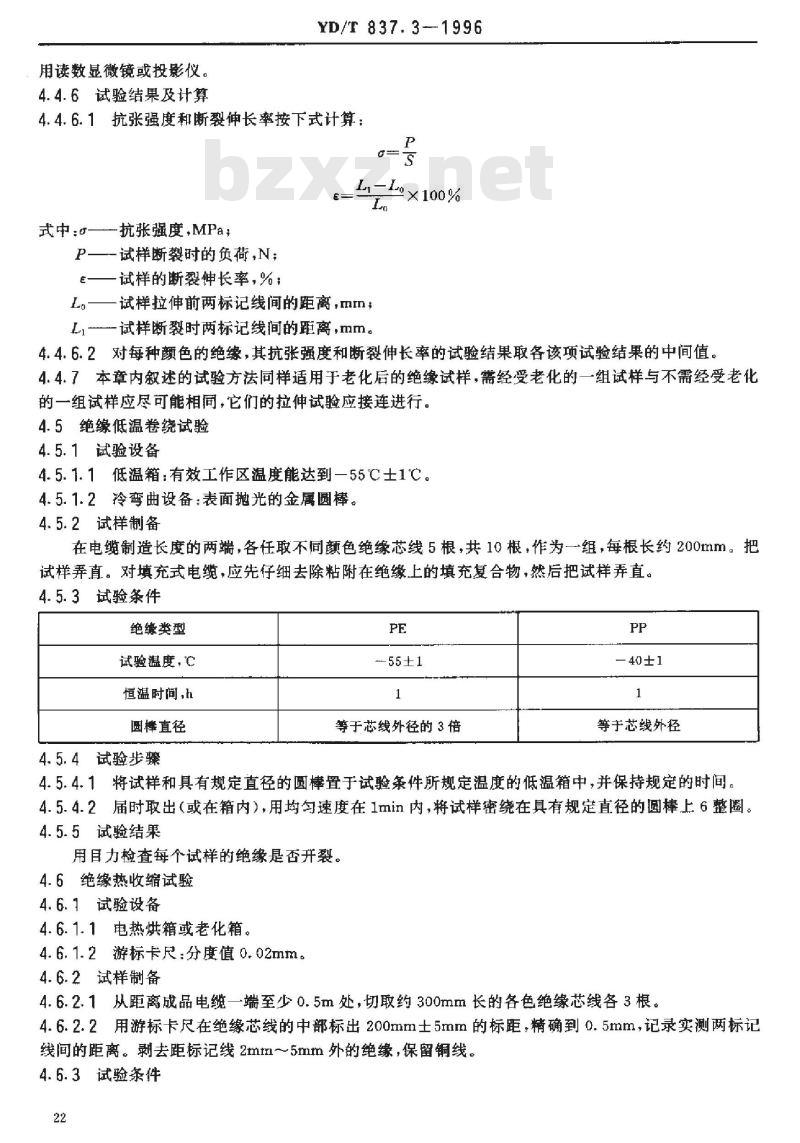

4.4.6试验结果及计算

YD/T837.3-1996

4.4.6.1抗张强度和断裂伸长率按下式计算:P

L=Lo×100%

式中:α抗张强度MPa;

P一试样断裂时的负荷,N;

e一试样的断裂伸长率,%;

Lo—一试样拉伸前两标记线间的距离,n#Li试样断裂时两标记线间的距离,mm。4.4.6.2对每种颜色的绝缘,其抗张强度和断裂伸长率的试验结果取各该项试验结果的中间值,4.4.7本章内叙述的试验方法同样适用于老化后的绝缘试样,需经受老化的一组试样与不需经受老化的一组试样应尽可能相同,它们的拉伸试验应接连进行。4.5绝缘低温卷绕试验

4.5.1试验设备

4.5.1.1低温箱:有效工作区温度能达到一55℃土1℃。4.5.1.2冷弯曲设备:表面抛光的金属圆棒。4.5.2试样制备

在电缆制造长度的两端,各任取不同颜色绝缘芯线5根,共10根,作为一组,每根长约200mm。把试样弄直。对填充式电缆,应先仔细去除粘附在绝缘上的填充复合物,然后把试样弄直。4.5.3试验条件

绝缘类型

试验温度,℃

恒温时间,h

圆棒直径

4.5.4试验步骤

等于芯线外径的3倍

—40±1

等于芯线外径

4.5.4.1将试样和具有规定直径的圆棒置于试验条件所规定温度的低温箱中,并保持规定的时间。4.5.4.2届时取出(或在箱内),用均匀速度在1min内,将试样密绕在具有规定直径的圆棒上6整圈。4.5.5试验结果

用目力检查每个试样的绝缘是否开裂。4.6绝缘热收缩试验

4.6.1试验设备

4.6.1.1电热烘箱或老化箱。

4.6.1.2游标卡尺:分度值0.02mm4.6.2试样制备

4.6.2.1从距离成品电缆一端至少0.5m处,切取约300mm长的各色绝缘芯线各3根。4.6.2.2用游标卡尺在绝缘芯线的中部标出200mm士5mm的标距,精确到0.5mm,记录实测两标记线间的距离。剥去距标记线2mm~5mm外的绝缘,保留铜线。4.6.3试验条件

绝缘类型

试验温度,C

恒温时间,h

4.6.4试验步骤

130±2

YD/T 837.3—1996

115±2

100±2

4.5.4.1试样制备好后,迅速将其放置于老化箱或烘箱的有效工作区内,试样借助于两端的导体水平悬挂于试样架上,或直接置于已经预热到试验温度的滑石粉浴槽中。试验温度和恒温时间按试验条件的规定。

4.6.4.2届时取出带有试样的试样架或滑石粉浴槽,冷却至室温。冷却后用原量具测量试样的标距,精确到0.5mm。绝缘长度的全部变化应从试样制备好时算起。4.6.5试验结果及计算

4.6.5.1试验结果以每个试样的热收缩率表示。4.6.5.2热收缩率按下式计算:

L-L×100%

试样的热收缩率,%

Lo-一试样加热前两标记线间距离,mm:I—试样加热后两标记线间距离,mm。4.7绝缘热老化后耐缠绕性能试验4.7.1试验设备

4.7.1.1自然通风的电热老化箱。4.7:1.2金属芯轴:表面抛光。

4.7.1.3卷绕装置:最好是具有机械驱动芯轴的卷绕器。4.7.1.4码。

4.7.2试样制备

从成品电缆的任一端取各色绝缘芯线各1根,长约2m,分成等长的4段。对填充式电缆,试样应分别取自填充前和填充后的电缆。从填充后的缆芯中取出的绝缘芯线应仔细去除粘附在绝缘上的填充复合物。把导线留在绝缘中,并将试样弄直。4.7.3试验条件

绝缘材料

老化温度,℃

老化时间

缠绕后再老化的温度和时间

金属芯轴直径

4.7.4试验步骤

115±2

14×24h

70℃±2℃

100±2

为试样外径的1~1.5倍

4.7.4.1将试样垂直悬挂于老化箱的有效工作区内,试样相互间的距离应不小于20mm,试样体积占据老化箱的容积应不超过2%,老化温度和时间按试验条件的规定。4.7.4.2届时取出试样,在环境温度下存放至少16h,并避免阳光直接照射。4.7.4.3将试样的一端固定在缠绕器上,另一端的绝缘剥去一段,露出铜导线,把一个码加在裸露的铜导线上,在导线截面施加大约15N/mm2士20%的拉力(对发泡绝缘,当绝缘厚度不大于0.2mm时,应23

KANi KAca-

YD/T 837.3-1996

施加大约7.5N/mm2的拉力),把试样另一端以大约每5s1转的速度在具有规定直径的芯轴上缠绕10圜。

4.7.4.4绕毕,将试样从芯轴上取下,保持螺旋形状,再垂直悬挂于恒温箱的有效工作区内,再次老化的温度和时间按试验条件的规定,试样间应保持-一定的距离。4.7.4.5届时取出试样,冷却至室温。4.7.5试验结果

用正常或校正的目力检查每个试样的绝缘是否开裂。如有一个试样开裂,可以重做一遍。4.8绝缘抗压缩试验

4.8.1试验设备

4.8.1.1两块50mm×50mm或直径为50mm的圆形光滑硬金属板(边倒圆r=1mm)。4.8.1.2能提供67N力的恒定加力装置。4.8.1.31.5V的直流电源。

4.8.1.4灯泡或蜂鸿器

4.8.2试样制备

4.8.2.1从泡沫和泡沫皮绝缘的成品电缆上任取3对线,每对线的长度不小于300mm,将每-一对线的两根绝缘芯线分开并弄直,若为填充式电缆,则将填充物清洗干净。4.8.2.2用轻微的张力重新将这两根绝缘芯线扭绞在一起,使其在每100mm的长度上形成含有10个节距的均匀扭绞线对。

4.8.2.3在扭绞后的线对的-一端剥去适当长度的绝缘,另一端的导线不要相互碰上。4.8.3试验条件

施加压力及持续时间:67N,三lmin。4.8.4试验步骤

把试样中间50mm的部分放在两块平行光滑硬金属板之间,井在剥去绝缘一端的两导线间串入1.5V的直流电源和作指示用的灯泡或蜂鸣器,然后将磁码加于金属板上,加力的大小及持续时间按试验条件的规定。

4.8.5试验结果

利用灯泡或蜂鸣器,观察每对导线间是否有碰触。4.9粘结型铝塑综合护套的剥离强度试验本方法也适用于钢塑复合带与聚艺烯护套间的剥离强度试验。4.9.7试验设备

4.9.1.1拉力试验机。

4.9.1.2游标卡尺:分度值0.02mm。4.9.1.3锋利的冲头。

4.9.2试样制备

用锋利的冲头或其他适当的方法从成品电缆护套上纵向截取条形粘结护套试样,取不含搭缝铝带及含搭缝铝带的条形试样各3个。试样长150mm,宽15mm。当电缆周长不足45mm时,试样宽度为电缆周长的三分之一。对于含搭缝的试样,如搭缝不足15mm,则试样宽度等于搭缝宽度4.9.3试验条件

剥离角度:180°;

剥离速度:(100士5)mm/min。4.9.4试验步骤

4.9.4.1对不含搭缝的试样,先将试样一端的铝带与护套分开50mm左右,对含搭缝的试样,则将试样一端的铝带与铝带分开50mm左右,一层张开,另一层仍留在护套上。24

YD/T837.3-1996

4.9.4.2把分开的铝带夹于拉力机的上夹头,护套或留有一层铝带的护套夹于下夹头。4.9.4.3按试验条件的规定,对试样进行逐个剥离。4.9.4.4进入正常剥离后,记录剥离曲线或每隔8s记录个剥离力,精确到0.1N。记录次数不少于7次。仲裁试验以剥离曲线为准。4.9.4.5试验结果及计算

a)每个试样,由剥离曲线求得平均剥离力或将每隔8s记录的剥离力取算术平均值,求得平均剥离力。

b)每个试样的剥离强度按下式计算:FE

式中:F试样的剥离强度.N/mm

F。一试样的平均剥离力,N,

B一试样的实测宽度,mm。

c)试验结果取3个试样各自剥离强度的平均值。4.10护套抗张强度与断裂伸长率试验4.10.1试验设备

4.10.1.1拉力试验机。

4.10.1.2指针式测厚仪:精度0.01mm。4.10.1.3千分尺:分度值0.02mm。4.10.1.4钢直尺:分度值0.5mm。4.10.1.5哑铃试片刀具:「号(图1)与耳号(图2)各一个。4.10.1.6电热老化箱或烘箱。

4.10.2试样制备

4.10.2.1从成品电缆护套上切取足够长的样段,供制作5个试样之用。如果还要进行老化试验,则需制作另外5个同样的试样。

图11号哑铃试片

KAoNiKAca-

YD/T 837.3—1996

图2号哑铃试片

4.10.2.2将护套内外可能有的附着物全部除去,沿轴线剥开试样。削平护套内侧可能有的凸脊,使标志线之间具有平行表面。削平后的试样厚度应不小于0.6mm,也不大于2.0mm。若护套试样的原始厚度较大,但其两个表面都较平整时,试样厚度可不必减少至2.omm。4.10.2.3用1号哑铃刀从加工好的试样上冲取哑铃状试片。最好能在试样上并排冲出两个。试片厚度等于试样厚度。如果试样太小不能冲取I号哑铃状试片时,可冲取I号哑铃状试片。4.10.2.4在哑铃试片狭带部分的中部标出两条平行的标记线,见图1和图2。4.10.3试验条件

试验温度

4.10.4试验步骤

拉伸速度

mm/min

常规试验时允许250土50

夹具间的距离

1号哑铃片约50

1号哑铃片约34

4.10.4.7拉力试验前的试片应在23℃土5℃下至少保存3h,且应避免阳光的直接照射。4.10.4.2试验时,将试片对称并垂直地夹在拉力试验机上下夹具上,按试验条件的规定进行试验4.10.4.3记录试片断裂时的负荷及两标记线间的距离。4.10.4.4抗张强度和断裂伸长率应在同一试样上同时进行测定。在夹头处拉断的任何试样的试验结果应作废,在这种情况下计算抗张强度和断裂伸长率至少需要4个有效试验数据,否则试验应重做。在标记线外断裂的试样可重做。4.10.5试片截面积

每个哑铃试片的截面积应按标记线之间试片的宽度和在3点上测量的试片最小厚度之积计算。对试片宽度的均匀性有疑问时,则在3点上测量厚度的同时测量与每个测量点对应的宽度。由每处测量的宽度和厚度计算出3个截面积,取其中的最小值来计算抗张强度。4.10.6试验结果及计算

4.10.6.1抗张强度及断裂伸长率按下式计算:=

式中:a—-试样抗张强度,MPa;P-试样断裂时的负荷,N;

S—试样截面积,mm

Li=L ×100%

E一一试样的断裂伸长率,%;

YD/T 837.3-1996

L,—一试样拉伸前两标记线间的距离,mm;L-一试样断裂时两标记线间的距离,mm。4.10.6.2抗张强度和断裂伸长率的试验结果取各该项试验结果的中间值。4.10.7本章内叙述的试验方法同样适用于老化后的护套试样,需经受老化的一组试样与不需经受老化的一组试样应尽可能相同,它们的拉伸试验应接连进行。4.11护套热老化试验

4.11.1试验设备

4.11.1.1电热老化箱或烘箱

4.11.1.2其他设备见4.10.1。

4.11.2试样制备

试样制备见4.10.2。

4.11.3试验条件

老化温度:100℃士2℃,老化时间:10×24h。4.11.4试验步骤

4.11.4.1将标好标距的哑铃状试样垂直悬挂于老化箱的有效工作区内,温度及时间按试验条件的规定。试样间应保持至少20rmm的间距。组成成分不同的材料不能放在同一老化箱中老化。4.11.4.2届时将试样取出,置于环境温度中至少16h,避免阳光直接照射。4.11.4.3按4.10.4所述步骤,接连测定老化前和老化后两组试片的抗张强度与断裂伸长率。4.11.5试验结果及计算

按4.10.5及4.10.6的规定。

4.12护套热收缩试验

4.12.1试验设备

4.12.1.1电热老化箱或烘箱。

4.12.1.2锋利的冲力。

4.12.1.3游标卡尺:分度值0.02mm。4.12.2试样制备

用锋利的冲刀从电缆护套上纵向冲取50mm×6mm的条形试样4个,其中一个在铝带搭缝上面,另三个各相差90°

4.12.3试验条件

材料类型

HDPE MDPE

I.DPE LLDPE

4.12.4试验步骤

试验温度

115±2

100±2

恒温时间

4.12.4.1先用游标卡尺测量试样的长度,然后将试样水平放置于老化箱的有效工作区内,自由悬挂在试样架上或置于滑石粉浴槽中,使试样可自由伸缩。采用滑石粉浴槽时,应首先将它预热至规定温度。4.12.4.2试样在试验条件所规定的温度下保持规定的时间。4.12.4.3届时取出带有试样的试样架或滑石粉浴槽,冷却至室温。冷却后用原量具测量试样长度,精确到0.5mm。

KAONi KAca-

4.12.5试验结果及计算

YD/T 837.3—1996

4.12.5.1试验结果以每个试样的热收缩率来表示。4.12.5.2热收缩率按下式计算:L-L

式中:—试样热收缩率,%;

L试样加热前的长度,mm

L一试样加热后的长度,mm。

4.13自承式电缆吊线拉断力试验与扭曲试验4.13.1试验设备

4.13.1.1拉力试验机:其度盘的最大试验力不应超过钢绞线最小破断拉力的5倍。示值误差应不大于±1%。

4.13.1.2电缆复绕设备。

4.13.2试样制备

4.13.2.1从自承式电缆上截取一段吊线,剥去吊线护套,将钢绞线的两端用软铁丝等材料牢固捆扎不少于5圈。

4.13.2.2试验长度(拉力机夹头间的距离L)应不小于300mm。4.13.2.3钢绞线试样两端拆散成帚头状。在任何情况下不得给棵露的钢丝进行矫直,但允许弯曲成钩形。

4.13.2.4店

应清除钢丝表面油污,并添加少量助焊剂,但不得损伤钢丝表面。4.13.2.5

经上述处理后的钢丝用铅锡合金或其他的合金浇铸成圆锥体,加工后的钢绞线试样如图3所示。

4.13.2.6在保证试验结果准确性的前提下,可用直接固定在夹头内或缠绕在卷筒上等其他的绳头夹持方法。仲裁试验时,应采用浇铸方法。4.13.3试验条件

4.13.3.1一般情况下,试验应在10℃~35℃的室温下进行。如有特殊要求,试验温度应为23℃士5℃。4.13.3.2当施加的试验力不大于钢绞线最小破坏拉力的80%时,试验力可快速施加,而后应慢速施加。其施加的应力速率约10MPa/s。4.13.3.3试验步骤

a)将钢绞线试样夹紧于试验机上,并使试样轴线与夹头轴线相重合。b)试验时,按试验条件的规定并使指针平稳移动,记录整根钢绞线在拉伸试验时测得的最大拉力,28

即为实测破断拉力,取3位有效数字。YD/T837.3—1996

c)将制造长度的自承式电缆在电缆复绕设备上从个盘上绕到另一个盘上,盘的简体直径不小于缆芯护套外径的15倍。

4.13.4试验结果及计算

4.13.4.1以钢绞线实测破断拉力作为钢绞线的最小拉断力,单位kN。4.13.4.2在电缆复绕期间,用目力观察吊线是否有扭曲现象。4.14非粘结型铝塑综合护套中护套与铝带间的附着力试验4.14.1试验设备

4.14.1.1拉力试验机:带有能将试样夹持紧固的夹具。4.14.1.2电热电化箱或烘箱。

4.14.2试样制备

从成品电缆上截取足够长度的一段试样,在试样的一端轴向剥去一段聚乙烯护套,露出带有铝带的缆芯,在试样的另一端纵向剖开一段聚乙烯护套,并除去这段带有铝带的缆芯。制成的试样如图4所示。4.14.3试验条件

夹具分离速度应不大于250mm/min。4.14.4试验步骤

4.14.4.1将制备好的试样置于恒温箱中并保持足够长的时间,直到铝带与聚乙烯护套间的接触面温度不低于60C为止。

4.14.4.2届时取出试样,马上进行试验。试样的夹持方式如图4所示。开的聚乙烯护套应用适当方法固定在拉力机的滚花芯轴上。试验时铝带与聚乙烯护套间的接触面温度应不低于60℃。4.14.4.3将夹持好的试样按规定的试验条件进行试验,记录护套与铝带间发生初始滑动时的力,精确到0.IN。

4.14.5试验结果及计算

护套与铝带间的附着力按下式计算:F

F=元D

式中:F——护套与铝带间的附着力,N/mmF,—护套与铝带间初始滑动时的力,N;D—一铝带外的缆芯直径,mm,按YD/T837.5-1996中4.1规定的方法测量。29

HKAoNiiKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- YD通讯标准

- YD/T2855.3-2015 2GHz TD-SCDMA 数字蜂窝移动通信网多载波高速分组接入 Uu 接口物理层技术要求 第3部分:复用和信道编码

- YD/T2245-2011 域名注册系统安全防护要求

- YD/T1049-2000 800MHz CDMA 数字蜂窝移动通信网设备总测试规范:交换子系统部分

- YD/T640-1993 通信设备用射频连接器技术要求及检测方法

- YD/T723.3-2007 通信电缆光缆用金属塑料复合带 第3部分:钢塑复合带

- YD/T1053-2000 信息寻呼网络数据传输协议(POCSAG部分)

- YD/T1057-2000 900/1800MHz TDMA 数字蜂窝移动通信网基站子系统设备测试规范

- YD/T1204-2002 为 ISDN 用户提供始终保持/动态 ISDN(AO/DI) 业务的技术要求

- YD/T1393-2005 无线应用协议(WAP)网关设备测试方法

- YD/T1382-2005 IP网络技术要求——流量控制

- YD/T728-1994 电话机防雷技术要求及测试方法

- YD/T911-1997 Ku频段国内卫星通信系统进网技术要求

- YD5002-2005 邮电建筑防火设计标准

- YD/T2249-2011 多媒体消息服务(MMS)系统安全框架指南

- YD/T2563.4-2013 LTE FDD数字蜂窝移动通信网 Uu接口物理层技术要求(第一阶段)第4部分:物理层过程

- 行业新闻

网站备案号:湘ICP备2025141790号-2