- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2845.2-2018 车辆减速器第2部分:内撑式减速器

标准号:

TB/T 2845.2-2018

标准名称:

车辆减速器第2部分:内撑式减速器

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.52 MB

点击下载

标准简介:

TB/T 2845.2-2018.Wagon retarder-Part 2: Inner-support retarder.

1范围

TB/T 2845.2规定了驼峰调车场使用的内撑式减速器(以下简称“减速器")的术语和定义,产品分类、构成及型号,总则,技术要求,试验方法,检验规则,标志、包装、运输及储存。

TB/T 2845.2适用于驼峰调车场目的制动位所安装的减速器的设计、制造、安装和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 699优质 碳素结构钢

GB/T 700碳素结构钢(GB/T 700-2006 , ISO 630:1995 ,NEQ)

GB/T 985.1气焊、焊条电弧焊、 气体保护焊和高能束焊的推荐坡口(GB/T 985. 1-2008 , ISO9692- -1 :2003 , MOD)

GB/T 1348球墨 铸铁件( GB/T 1348- -2009 , ISO 1083 :2004 , MOD)

GB/T 3077合金结构钢

GB/T 6417.1金 属熔化焊接头缺欠分类及说明(GB/T 6417.1- -2005 , ISO 6520-1 :1998 , IDT)

GB/T 11352一般工程用铸造碳钢件( GB/T 11352- -2009 ,ISO 3755 :1991 ,ISO 4990 :2003 ,MOD)

GB/T 19418钢的弧焊接头缺陷 质量分级指南(GB/T 19418- -2003 , ISO 5817:1992 ,IDT)

TB 10062铁 路驼峰及调车场设计规范

部分标准内容:

中华人民共和国铁道行业标准

TB/T2845.2—2018

车辆减速器

第2部分:内撑式减速器

Wagon retarder-

Part 2: Inner-support retarder2018-01-11发布

国家铁路局

2018-07-01实施

规范性引用文件

术语和定义

产品分类、构成及型号

技术要求

检验方法

检验规则

标志、包装、运输及储存

参考文献

TB/T2845.2—2018

TB/T2845.2—2018

TB/T2845《车辆减速器》分为两个部分:一第1部分:钳夹式减速器;

-第2部分:内撑式减速器。

本部分为TB/T2845的第2部分。

本部分是按照GB/T1.1-2009规定的规则起草。本部分的某些内容可能涉及专利,本文件的发布机构不承担识别这些专利的责任。本部分由西安全路通号器材研究有限公司归口。本部分起草单位:西安优势铁路新技术有限责任公司、中铁二院工程集团有限责任公司、中国铁路设计集团有限公司、北京全路通信信号研究设计院集团有限公司。本部分主要起草人:连路、晃中叶、刘强、李荣华、耿颖、杨文敏。I

1范围

车辆减速器

第2部分:内撑式减速器

TB/T2845.2—2018

本部分规定了驼峰调车场使用的内撑式减速器(以下简称“减速器”)的术语和定义,产品分类、构成及型号,总则,技术要求,试验方法,检验规则,标志、包装、运输及储存。本部分适用于驼峰调车场目的制动位所安装的减速器的设计、制造、安装和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T699优质碳素结构钢

GB/T700碳素结构钢(GB/T700—2006,IS0630:1995,NEQ)GB/T985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(GB/T985.1-2008,ISO9692—1:2003,M0D)

GB/T1348

球墨铸铁件(GB/T1348—2009,IS01083:2004MOD)GB/T3077合金结构钢

GB/T6417.1

金属熔化焊接头缺欠分类及说明(GB/T6417.1—2005,IS06520-1:1998,IDT)GB/T11352

一般工程用铸造碳钢件(GB/T11352—2009,ISO3755:1991,IS04990:2003,MOD)钢的弧焊接头缺陷质量分级指南(GB/T19418—2003,IS05817:1992IDT)GB/T19418

TB10062铁路驼峰及调车场设计规范3术语和定义

下列术语和定义适用于本部分。3.1

内撑式减速器inner-supportretarder通过对进入铁路驼峰调车场目的制动位的车辆轮对内侧面进行摩擦制动,达到调速要求的装置。3.2

动力控制单元

power control unit

为减速器提供动力,按照控制信号要求,控制减速器的动作。主要由动力元件、控制元件等组成。3.3

executive device

执行装置

在动力控制单元驱动下,实现减速器的动作,并输出制动力的装置。主要由动力传动部件、制动部件等组成。

单位制动能高 energy taken out per unit lengthh

减速器单位制动长度(m)上消耗被制动车辆的能高值(或单位能高)。注:单位制动能高用米每米表示。1

TB/T2845.2—2018

全制动时间

full braking time

动力控制单元自接到制动命令开始至减速器达到制动状态尺寸需要的时间。注1:全制动时间用秒表示。

注2:改写TB/T2845—2007,定义3.4。3.6

全缓解时间

full releasing time

动力控制单元自接到缓解命令开始至减速器达到缓解状态尺寸需要的时间。注1:全缓解时间用秒表示。

注2:改写TB/T28452007,定义3.5。3.7

缓解时间

releasingtime

动力控制单元自接到缓解命令开始至减速器对车辆失去减速作用的时间。注1:缓解时间用秒表示。

注2:改写TB/T2845—2007定义3.6。3.8

额定压力

rated pressure

额定压力是指在满足设备正常工作需求下的最大压力。注:额定压力用兆帕表示。

最大作用力

maximum force

减速器制动过程中执行装置瞬间作用力的最大值。注:最大作用力用千牛表示。

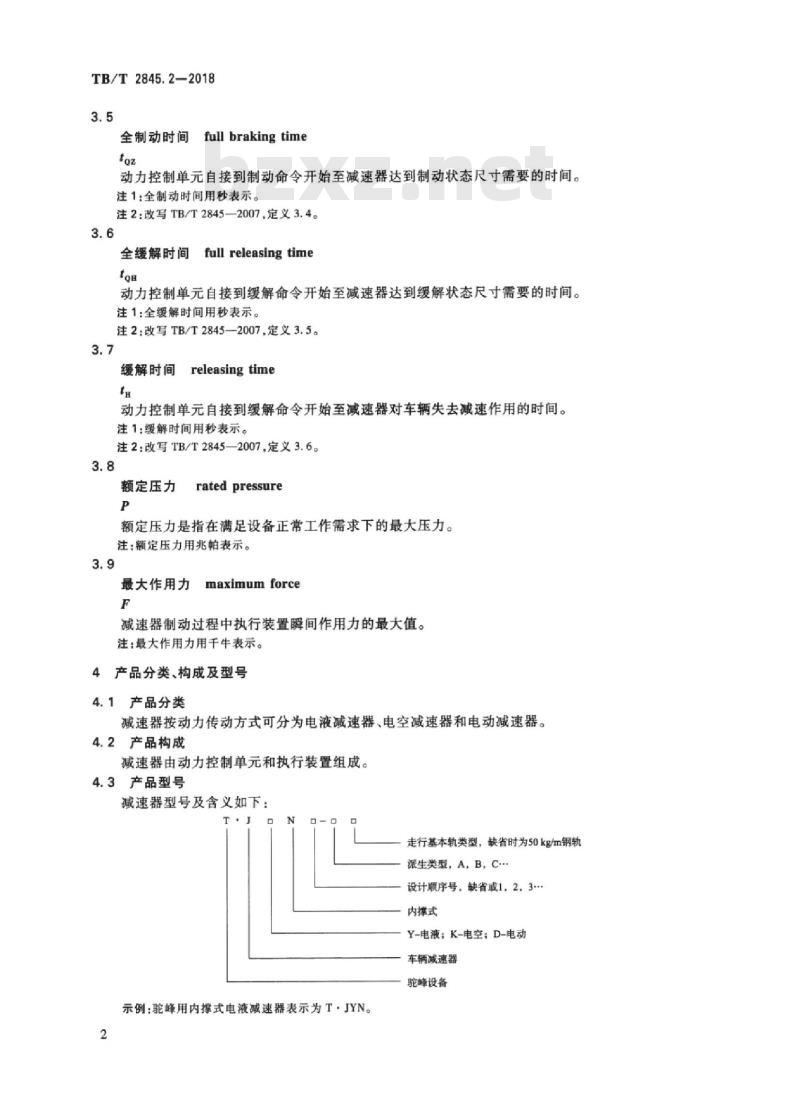

4产品分类、构成及型号

4.1产品分类

减速器按动力传动方式可分为电液减速器、电空减速器和电动减速器。4.2产品构成

减速器由动力控制单元和执行装置组成。4.3产品型号

减速器型号及含义如下:

走行基本轨类型,缺省时为50kg/m钢轨派生类型,A,B,C..

设计顺序号,缺省或1,2,3.·内撑式

Y-电液:K-电空:D-电动

车辆减速器

驼峰设备

示例:驼峰用内撑式电液减速器表示为T:JYN。2

5总则

5.1上部限界

TB/T2845.2—2018

减速器在制动位或者工作位时,其上部限界应符合图1的规定。减速器在缓解位时,其上部限界应符合图2的规定。

单位为毫米

5.2制动、缓解尺寸

图1制动位或工作位上部限界

图2缓解位上部限界

单位为毫米

减速器处于制动位时,每侧制动部件人口外端与轨道中心尺寸,应符合图3的规定。减速器处于缓解位时,每侧制动部件的制动面与轨道中心尺寸,应符合图4的规定。6技术要求

6.1工作环境

减速器应能适应室外工作环境温度为-40℃~70℃。6.2整机性能

6.2.1减速器应能对最大轴重25t,车轮直径为710mm~960mm轮辋宽度为135mm~140mm、轮对内侧距离为1353mm±3mm的车辆进行正常制动。6.2.2减速器对一辆100t,车轮直径为840mm四轴车全部进行制动时,其设计单位制动能高值宜为0.08m/m~0.15m/m。

TB/T2845.22018

溜车方向

溜车方向

动力传动部件

图3减速器制动位尺寸

动力传动部件

图4减速器缓解位尺寸

减速器的动作时间应符合下列规定:全制动时间:≤1.2s;

全缓解时间:≤1.3s;

缓解时间:≤0.5s。

基本轨

基本轨

在正常维修条件下,减速器应能可靠工作1×10°次以上。6.2.4

制动部件

制动部件

单位为毫米

轨道中心

单位为毫米

轨道中心

6.2.5同一种减速器的同一种零部件应能互换。6.2.6每台减速器执行装置应由4节~8节组成。6.3执行装置

TB/T2845.2—2018

6.3.1减速器设计制造强度应满足入口速度不小于6.5m/s(相当于23.4km/h)的冲击要求。6.3.2减速器所采用的钢材应符合GB/T699、GB/T700和GB/T3077的有关规定,其他材料应符合有关标准的相应规定。

6.3.3减速器零部件的外露非摩擦部分应采取防腐防锈措施。6.3.4减速器制动时,制动部件距离基本轨面最高点大于或等于78mm且小于95mm时,对一个车轮的轴向力不应大于140kN;制动部件距离基本轨面最高点大于95mm且小于120mm时,对一个车轮的轴向力不应大于155kN。

6.3.5减速器的主要受力部件(制动部件、动力传动部件),在动力控制单元加载交变载荷0.3~1.3倍最大作用力下,应能承受2×10°次的疲劳试验,加载精度为±1kN。疲劳试验后,除密封件外,主要受力部件不应有疲劳损坏。

6.3.6减速器受力部件应能承受2倍最大作用力而不应有永久变形。6.3.7减速器制动时,制动部件应能适应车辆的横向移动量不小于10mm。6.3.8减速器各运动件应设润滑点,各运动摩擦面应涂润滑脂,保证动作灵活。6.3.9减速器所采用的铸件应符合GB/T11352、GB/T1348的有关规定。铸件不应有裂纹、疏松和其他影响强度及工作性能的缺陷。铸件应进行消除内应力处理。6.3.10减速器焊接接头型式、尺寸应符合GB/T985.1的规定;焊缝外部缺陷应符合GB/T6417.1、GB/T19418规定的允许范围。重要焊接件应进行消除内应力处理。6.4动力控制单元

6.4.1每台减速器应配置独立的动力控制单元。6.4.2动力控制单元应制动、缓解可靠。6.4.3动力电停电时,动力控制单元应能使减速器对已经摘钩的第一钩车组进行有效制动和缓解。6.4.4动力控制单元的控制方式应设手动控制和自动控制。手动控制应能随时启停动力控制单元;自动控制应能根据运行指标要求自动启停动力控制单元。6.4.5动力控制单元应具有故障报警功能。6.5工作油缸

6.5.1工作油缸在空载状态下的启动压力应小于1.0MPac6.5.2工作油缸在额定压力下内泄漏量5min内应小于2.0ml。6.5.3工作油缸在1.5倍额定压力下,保压2min各接合面处不应有外渗漏。在规定的行程范围内活塞杆处的外渗漏不能成滴。

6.5.4工作油缸的全行程应符合设计图样要求。6.5.5耐久性:工作油缸活塞杆往复运动累计达到1×10°次后,除密封件外,其他零件应无明显破损和不正常磨损。

6.6安装线路及道床要求

6.6.1减速器的安装应符合设计图样的规定,安装位置应符合TB10062的规定。6.6.2减速器安装区段线路两钢轨轨距静态允许值应符合1435mm的要求;线路两钢轨水平静态允许偏差应小于或等于4mm。

6.6.3减速器安装区段轨枕应采用钢筋混凝土轨枕,扣件紧固牢靠,有轨道道碎捣固密实。6.6.4减速器初次安装时,既有线路钢轨垂直磨耗不应大于6mm。6.6.5减速器安装后,两基本轨间的绝缘电阻不应小于50Q。5

TB/T2845.2—2018

7检验方法

7.1外观检查

7.1.1铸件外观

目测检查减速器铸件。

7.1.2表面涂层

目测检查减速器零部件。

7.2上部限界测量

分别在减速器制动部件两端和中间位置测量制动位和缓解位上部限界尺寸。7.3制动、缓解尺寸测量

减速器处于制动位时,测量每侧制动部件入口外端与轨道中心尺寸;减速器处于缓解位时,测量减速器每侧制动部件的制动面与轨道中心尺寸。7.4制动能高测试

7.4.1分别测出车辆进人减速器的入口速度和经全制动后的出口速度,按公式(1)、(2)计算制动能高H,和单位制动能高h,用本方法测试时,车辆应通过全制动状态的减速器。H,=

式中:

H,—减速器的制动能高,单位为米(m):u,——车辆进人减速器的入口速度,单位为米每秒(m/s);。—车辆离开减速器的出口速度,单位为米每秒(m/s);g\—一考虑车辆转动部分转动惯量影响的重力加速度,一般取g=9.5m/s:H,—减速器测试区段线路的高差,由现场实测,单位为米(m);H,—一被测车辆阻力换算成的能高,单位为米(m);h——减速器单位长度制动能高,单位为米每米(m/m)L一减速器制动轨有效制动长度,单位为米(m)。+(1)

·-*2)

7.4.2测试的有效数据不应小于30个,计算出平均值、标准偏差,小于设计值钩数所占的百分比不应超过10%。

7.5动作时间测试

7.5.1将车辆通过减速器的制动命令、缓解命令、制动表示、缓解表示和车辆速度波形记录下来。由记录波形读出全制动时间、全缓解时间和缓解时间。出厂时可用示波器测试全动作时间。7.5.2动作时间的有效数据不应少于30个。7.6轴向力测试

减速器在最大制动力条件下,对一个车轮的轴向力(两测力传感器力之和)按图5方法进行测试。疲劳试验

减速器按图6的要求进行疲劳试验,疲劳试验后检查主要受力部件。7.8静载试验

对减速器主要受力部件加载2倍最大作用力检查。7.9动力控制单元试验

7.9.1动力控制单元制动和缓解各30次,检查其可靠性。7.9.2切断动力控制单元电源,手动控制减速器,检查制动和缓解动作的有效性。6

说明:

测力传感器1

一最小轮对内侧距;

说明:

测力传感器2

一制动部件制动面与车轮内侧接触区域中心距:车轮轴向力最大作用位置。

基本轨

图5减速器轴向力测试示意图

1353±3

车轮轮缘试块

制动部件

Q一交变载荷:

一最大作用力。

Q-(0.3~1.3)F

动力传动部件

图6减速器主要受力部件疲劳试验示意图TB/T2845.2—2018

制动部件

动力传动部件

单位为毫米

7.9.3手动控制方式下,检查动力控制单元启停状况。自动控制方式下,检查动力运行指标变化时动力控制单元自动启停状况。

7.9.4动力控制单元运行指标超过限定值时,检查报警信息。7.10工作油缸试验

7.10.1最低启动压力

将油缸水平放置,往复运动数次后,在空载条件下调节压力阀使压力逐步升高,测量被试工作油缸7

TB/T2845.2-2018

启动时的压力值。

7.10.2内泄漏

采用L-HV32液压油,油温40℃时,将被试工作油缸的活塞分别处于行程的两端时,在额定压力下测量内泄漏量。

7.10.3外渗漏

在试验内泄漏后,加载1.5倍额定压力,检查工作油缸的外渗漏状况。7.10.4全行程

将被试工作油缸活塞分别停于行程两端的位置,测量全行程长度。7.10.5耐久性

在活塞杆的轴向加相当工作油缸最大理论输出力的50%的阻力负载,从工作油缸的无活塞杆端及有活塞杆端交替加额定压力,用单向节流阀调节流量,使活塞的平均速度达到40mm/s,活塞沿全行程作往复运动,其累计次数达到1×10°后检查零件状况。7.11绝缘电阻测量

减速器安装后,测量两基本轨间的绝缘电阻。7.12横向移动量测量

减速器制动时,测量制动部件对车辆的横向移动量。8

检验规则

检验分类

减速器的检验分为出厂检验和型式检验两种。出厂检验

减速器应经制造单位检验部门检验合格后方可出厂,并附产品合格证。出厂检验项目见表1。

检验项目

上部限界

制动、缓解尺寸

制动能高

动力控制单元

动作时间

轴向力

疲劳试验

静载试验

绝缘电阻

横向移动量

制动、缓解动作

动力电停电试验

动力启停试验

报警功能

出厂检验及型式检验项目

型式检验

出厂检验

技术要求对应条款bzxz.net

检验方法对应条款

检验项目

出厂检验及型式检验项目(续)表1

型式检验

最低启动压力

内泄漏

工作油缸

外渗漏

全行程

耐久性

注:“V\表示应检验的项目;“”表示不必检验的项目。型式检验

凡属下列情况之

一者,均应进行型式检验:

新产品试制完成时;

老产品转厂生产时;

出厂检验

TB/T2845.2—2018

技术要求对应条款

检验方法对应条款

正式生产后,如结构、材料、工艺及生产条件有较大改变,可能影响产品性能时;停产超过3年恢复生产时;

正常生产时,每5年进行一次;

出厂检验结果与上次型式检验结果有较大差异时。f)

型式检验项目见表1。

型式检验的样品,不应作为出厂合格品交付用户使用。标志、包装、运输及储存

9.1标志

每台减速器应在明显的位置装有标牌,并标明下列内容:制造厂名称;

b)减速器型号和名称;

c)技术规格;

d)出厂编号;

e)出厂年月。

9.2包装

9.2.1减速器包装前应对易生锈零部件进行防锈处理。9.2.2减速器主要受力部件出厂前应组装成套后包装。9.2.3动力控制单元和液压元件暴露的孔口,应采取保护措施,防止在运输、使用前被损坏和污染。使用的任何保护装置应在现场重新组装时再除去。9.2.4动力控制单元、标准件应单独装箱。9.3运输

动力控制单元应采取防水、防挤压等防护措施。9.4储存

减速器零部件、动力控制单元应放在库房或有遮盖的场所,做好防止生锈、发霉等措施。保证发货后在正常保管的情况下,6个月内无锈斑、发霉等。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- 行业新闻

网站备案号:湘ICP备2025141790号-2