- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2470-93 T●JK型车辆减速器重力式系列

标准号:

TB/T 2470-93 T

标准名称:

JK型车辆减速器重力式系列

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.42 MB

点击下载

标准简介:

TB/T 2470-93.T●JK vehicle reducer gravity series.

1主题内容与适用范围

TB/T 2470规定了T●JK型车辆减速器重力式系列(以下简称“减速器”)的产品分类、技术要求、试验方法、检验规则、标志、包装、运输、贮存。

TB/T 2470本标准适用于驼峰调车场双轨条气动浮轨重力式减速器,此减速器分别用于驼峰编组场作为目的和间隔制动设备。

减速器的使用环境温度为-40~60℃。

2引用标准

TB 1555驼峰专用气动系统技术条件

GB 699优质碳素结构钢技术条件

GB 700碳素结构钢

GB 3077合金结构钢技术条件

GB 985气焊、手工电孤焊及气体保护焊焊缝坡口的基本形式与尺寸

GB 6417 金属熔化焊焊缝缺陷分类及说明

GB/T 12469焊接质量保证钢熔 化焊接头的要求和缺陷分级

GB 979碳素钢铸件分类及技术条件

GB 5676 一般工程用铸造碳钢

GB 1348球墨铸铁件

GB 9440可锻铸铁件

TB/Z 5螺旋道钉硫磺锚固及绝缘防锈涂料

GBJ 81普通混凝土力学性能试验方法

GBJ 107混凝土强度检验评定办法:

3产品分类

3.1 品种、规格

3.1.1 减速器有目的制动T●JK1、T JK2、T●JK2-A、T●JK2-A50型和间隔制动T●JK3、T●JK3-50型等型号。

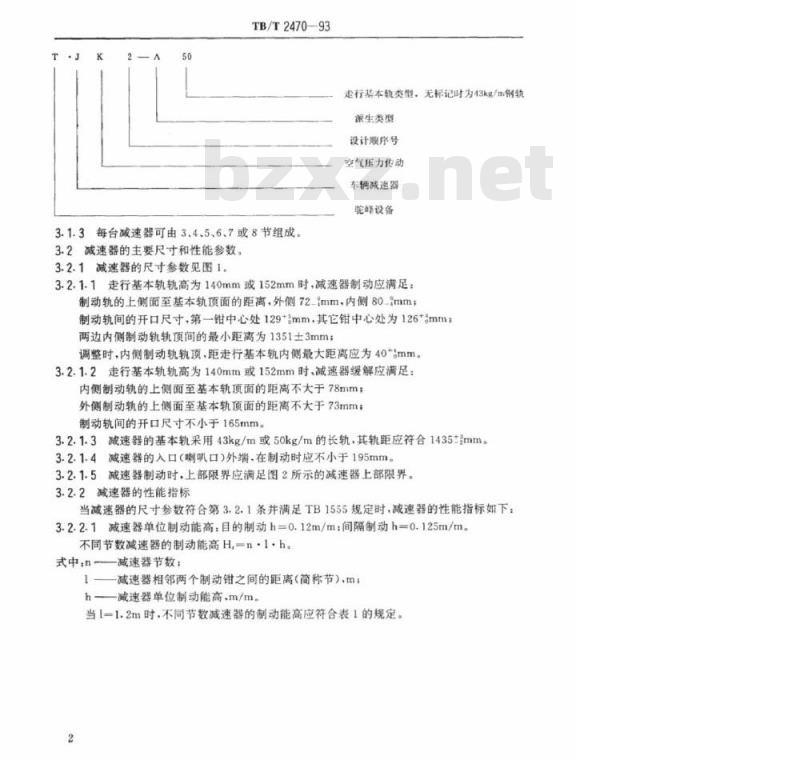

3.1.2减速器型号的含义

3.1.3 每台减速器可由3、4、5、6、7或8节组成。

3.2 减速器的主要尺寸和性能参数。

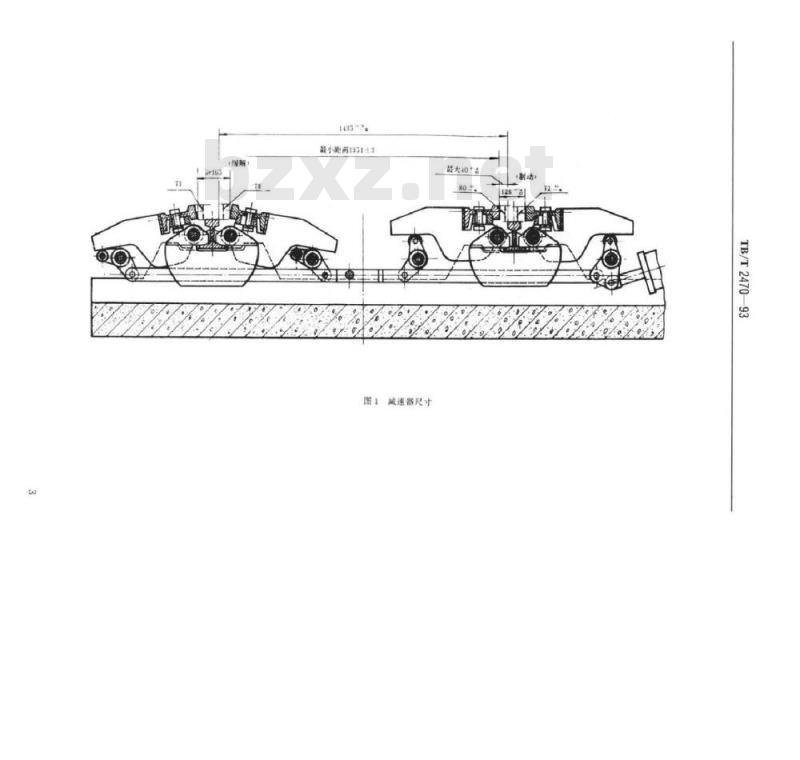

3.2.1 减速器的尺寸参数见图1.

3.2.1.1走行基本轨轨高为140mm或152mm时,减速器制动应满足:

部分标准内容:

TB/T2470—93

T·JK型车辆减速器重力式系列

1993—1218发布

1994—07—01实施

中华人民共和国铁道部发布

中华人民共和国铁道行业标准

T·JK型车辆减速器重力式系列

1主题内容与适用范围

TB/T247093

本标准规定了T·JK型车辆减速器重力式系列(以下简称“减速器”)的产品分类、技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于驼峰调车场双轨条气动浮轨重力式减速器,此减速器分别用于驼峰编组场作为目的和间隔制动设备。

减速器的使用环境温度为一40~60C。引用标准

TB1555

GB3077

GB6417

GB/T12469

GB5676

GB1348

GB9440

GBJ107

3产品分类

3.1品种、规格

驼峰专用气动系统技术条件

优质碳素结构钢技术条件

碳素结构钢

合金结构钢技术条件

气焊、手工电孤焊及气体保护焊焊缝坡口的基本形式与尺寸金属熔化焊焊缝缺陷分类及说明焊接质量保证钢熔化焊接头的要求和缺陷分级碳素钢铸件分类及技术条件

一般工程用铸造碳钢

球器墨铸铁件

可锻铸铁件

螺旋道钉硫磺锚固及绝缘防锈涂料普通混凝土力学性能试验方法

混凝土强度检验评定办法

3.1.1减速器有目的制动T·JK1、T·JK2、T·JK2一AT·JK2-A50型和间隔制动T·JK3T·JK3一50型等型号

3.1.2减速器型号的含义

中华人民共和国铁道部1993-12-18批准1994-07-01实施

TB/T2470—93

3.1.3每台减速器可由3、4、5、6、7或8节组成,3.2减速器的主要尺寸和性能参数。3.2.1减速器的尺寸参数见图1.

走行基本轨类型,无标记时为43kg/m钢轨派生类型

设计顺序号

空气压力传动

车辆减速器

驼峰设备

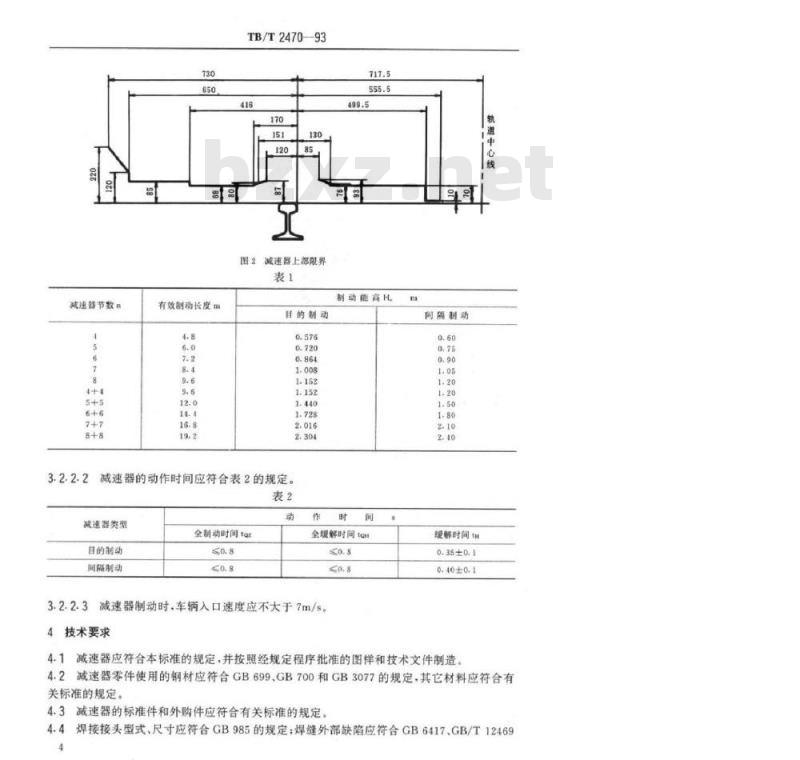

3.2.1.1走行基本轨轨高为140mm或152mm时,减速器制动应满足:制动轨的上侧面至基本轨项面的距离,外侧72mm,内侧80.mm制动轨间的开口尺寸,第一钳中心处129+mm,其它钳中心处为126+mm#两边内侧制动轨轨顶间的最小距离为1351士3mm;调整时,内侧制动轨轨顶,距走行基本轨内侧最大距离应为40*mm。3.2.1.2走行基本轨轨高为140mm或152mm时,减速器缓解应满足:内侧制动轨的上侧面至基本轨顶面的距离不大于78mm;外侧制动轨的上侧面至基本轨顶面的距离不大于73mm;制动轨间的开口尺寸不小于165mm。3.2.1.3减速器的基本轨采用43kg/m或50kg/m的长轨,其轨距应符合1435+mm。3.2.1.4减速器的入口(喇肌口)外端,在制动时应不小于195mm。3.2.1.5减速器制动时,上部限界应满足图2所示的减速器上部限界。3-.2.2减速器的性能指标

当减速器的尺寸参数符合第3.2.1条并满足TB1555规定时.减速器的性能指标如下:3-2.2-1减速器单位制动能高:目的制动h=0.12m/m:间隔制动h=0.125m/m。不同节数减速器的制动能高H,n·1·h。式中n减速器节数;

一减速器相邻两个制动钳之间的距离(简称节),Imh一减速器单位制动能高.m/m。

当1=1.2m时,不同节数减速器的制动能高应符合表1的规定。2

最小距前133143

图!减速器尺寸

最大40+

TB/T2470—93

减速器节数n

有效动长度m

TB/T2470—93

图2减速器上都限界

耳的制动

减速器的动作时间应符合表2的规定。表2

减速器类型

目的制动

闻隔制动

全制动时间tqz

制动能高H

全媛解时间ton

3.2.2.3减速器制动时.车辆入口速度应不大于7m/s4技术要求

隔制动

创道中心校

缓解时间

0.35±0.1

0.40±0.1

减速器应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造4.1

4.2减速器零件使用的钢材应符合GB699、GB700和GB3077的规定·其它材料应符合有关标准的规定。

4.3减速器的标准件和外购件应符合有关标准的规定。4.4焊接接头型式、尺寸应符合GB985的规定:焊缝外部缺陷应符合GB6417、GB/T124694

TB/T2470--93

规定的允许范围。钢轨承座焊接后应进行消除内应力处理。4.5减速器的铸件应符合GB979、GB5676、GB1348和GB9440的有关规定。铸件不应有裂纹、疏松和其它影响强度及工作性能的缺陷。铸件应进行消除内应力处理。4.6同一种减速器的同一种零、部件应能互换。4.7减速器的制动轨和制动钳应密贴。减速器的制动钳和钢轨承座间不应有卡阻现象,每侧制动部分应能灵活横向运动,横向摆动量应不小于15mm。减速器组装时,各运行降擦面均应涂润滑脂。4.8减速器采用钢筋混凝土轨枕板或利用轨枕板浇灌成整体道床。4.8.1减速器轨枕板混凝土设计强度等级应为C45.其整体道床混凝土设计强度等级为C30。

4.8.2轨枕板应采用金属模型浇灌。各部分尺寸及允差应符合设计图样的要求。4.8.3减速器轨枕板上的安装螺栓全部采用螺纹道钉,螺纹道钉采用殖磺铺固。硫磺锚固及绝缘防锈涂料应按TB/Z5的要求进行,4.8.3.1铺固后螺纹道钉应涂润滑脂·周围应清理,有缩孔应填补其抗拔力应不小于50kN。螺纹道钉间距尺寸允差为士1.5mm。4.8.3.2螺纹道钉锚固后,安装钢轨的8个螺纹道钉中,两侧任意两个之间的绝缘电阻,在正常的试验大气条件下,应不小于5M2;在水淋条件下.应不小于16k,4.8.4轨枕板不得有肉眼可见明显裂纹上部圆角、倒校、承力挡肩不得断裂掉块。4.9减速器两基本轨间的绝缘电阻应不小于50n4.10减速器的工作气缸应满足:4.10.1额定工作压力为0.8MPa。4.10.2在空载状态下,最低启动压力应不大于0.1MPa:最低速度不大于100mm/s以工作压力1.5倍的压力·保压1min后,各部分应无异常情况,4.10.3

4.10.4活塞的内部泄漏量不得超过3+1.5Dcm/min:活塞杆处的外泄漏量不得超过3+1.5dcm/min;D和d分别为活塞和活塞杆直径,单位为cm,其它部位不得有泄漏。4.10.5耐久性:活塞往复运动累计行程不小于300km。300km行程后.除密封件外,其它零件应无明显破损和不正常磨损。4.11减速器的主要零部件(制动钳、钢轨承座、制动轨、曲拐、曲拐支座、钢轨固定座、连杆、气缸及管路等)的外露非活动部分应涂耐酸碱的环氧类底漆和面漆,面漾为黑色。4.12在正常维修条件下,减速器应能可靠工作1×10°次。5试验方法

5.1减速器制动能高的测试

5.1.1分别测出车辆进入减速器的入口速度和经全制动后1出口速度·按公式(1)、2)计算制动能高H,和单位制动能高h:H,-V-V

式中,H,--减速器的制动能高.m;+H-Ha

…(1)

TB/T2470-—93

V,—车辆进人减速器的入口速度,m/s;V

车辆高开减速器的出口速度,m/s:一考虑车辆转动部分转动惯量影响的重力加速度,一般取g=9.5m/s;减速器测试区段线路的高差,由现场实测,m:一被测车辆阻力换算成的能高,m;-减速器单位长度制动能高,m/m;减速器有效制动长度,m

用本方法测试时,车辆应通过全制动状态的减速器,中途缓解或车辆进入后再制动者无5.1.2测出单台减速器对单个车制动时的减速度a,按公式(3)、(4)分别计算单位长度制动能高h和制动能高H:

H,=h·L

式中,a单一一单台减速器对单个车制动时的减速度m/s(3)

5.1.3测试的有效数据应不少于30个,计算出平均值、标准偏差和小于标准值钩数所占的百分比允许有少于10%的钩数低于第3.2.2.1条规定的数值(主要发生在薄、大,油轮车)。5.2减速器动作时间的测试

将车辆通过减速器的制动命令、缓解命令、制动表示,缓解表示和车辆速度波形记录下来,由记录波形(图3)即可读出全制动时间toz、全缓解时间to和缓解时间tn:全制动时间一一减速器从接到制动命令开始至有制动表示的时间:全缓解时间一

一减速器从接到缓解命令开始至有缓解表示的时间:一减速器从接到缓解命令开始至车辆速度曲线由减速到不减速的拐点的一段缓解时间

时间。

减速器动作时间的有效数据应不少于30个。时标s

图3减速器动作时间的测试记录波形5.3轨枕板的试验

TB/T247093

5.3.1螺纹道钉抗拨力利用拨力装置,将螺纹道钉拔出,抗拔力应符合第4.8.3.1条的规定。

5.3.2绝缘电阻测量安装钢轨的8个螺纹道钉中,两侧任意两个之间的绝级电阻,在正常的试验大气条件下,用500V兆欧表测试:在水淋条件下,用万用表测试,其阻值应符合第4.8.3.2条的规定。

5.3.3混凝王抗压强度

5.3.3.1混凝土抗压强度应按GBJ81中立方体抗压强度试验方法的规定进行·试件混凝土应与轨枕板相同条件成型和养护,28d(天)抗压强度试件应在脱模后进行标准养护。5.3.3.2混凝土28d(天)的抗压强度应符合设计要求,检验评定方法按GBJ107的规定。5.4工作气缸的试验

5.4.1空载性能

气缸水平放置,经往复运动数次后,在空载状态下,从气缸的无活塞杆端及有活塞杆端分别加人气压0.1MPa,并用单向节流阀调速,检查活塞在全行程运动中的平稳、想行情况,测量活塞的速度,并应满足第4.10.2条规定,5.4.2耐压性

试验在空载条件下进行。

以1.5倍的额定压力,在缸的无活塞杆和有活塞杆增交替加压,分别保压1min后,观察、检查各部分应无异常情况.两端各做一次,5.4.3泄

耐压试验后,保持气缸的静止状态,将气缸放在水槽中,从无活塞杆端及有活寒杆端交替加入额定工作压力,检查各部分的泄漏量,应符合第4.10.4条规定。5.4.4行程

全行程应符合设计图样要求。

5.4.5耐久性

在活塞杆的轴向加相当于气缸最大理论输出力的50%的阻力负载,从气缸的无活塞杆端及有活塞杆端交替加入最大工作压力,用单向节流阀调节排气口的流量·使活塞的平均速度达到200mm/s,活塞沿全行程作往复运动,其累计长度达到300km之后,再进行第5.4.1~5.4.3条的试验.应符合第4.10.1~4.10.4条的规定。耐久性试验后,拆开检套零件是否有明显的破损和不正常磨损。并应符合第4.10.5条的规定。

6检验规则

6.1减速器零部件应由制造厂的技术检查部门检验合格后方能出厂,并需附产品合格证。6.2减速器的主要零部件应按本标准第4.1~4.8条的规定对质量和外观进行检验。6.3出厂检验

6.3.1减速器出厂前,每批应抽样试装组装后应作5次以上的动作试验,组装后的装配尺寸应按本标准第3.2.1条的要求进行检验,如不合格,必领全部进行检验6.3.2轨枕板应按本标准第4.8条的要求和第5.3条的试验项目和方法进行检验。7

TB/T2470—93

6.3.2.1螺纹道钉的抗拔力,锚固后每10块轨枕板应抽检2个.如有1个不合格.应加倍试验,复检仍有1个不合格,应全部进行检验6.3.2.2绝缘电阻应按第5.3.2条的试验方法和规定进行检验,凡不符合规定的,应重新错固。

6.3.3每台工作气缸出厂前均应检验6.3.3.1工作气缸出厂检验内容应按表3进行。表3

检验项目

空载性能

解压性

每个生产班次抽检数量应不少于3台6.3.3.2

6.4型式试验

6.4.1凡属下列情况之一者都应进行型式试验:检验方式与要求

a.新试制的或转厂生产试制的减速器定型鉴定b.正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:e.产品停产超过3年,恢复生产时:d.国家质量监督机构提出进行型式试验的要求时。6.4.2型式试验按本标准的全部要求进行试验,7标志、包装、运输、贮存

7.1每台减速器应在明显的位置装有标牌,标明:a.制造厂名称:

b.减速器型号和名称:

c.技术规格(单位制动能高和额定工作压力):d.出厂编号:此内容来自标准下载网

e.出厂年月。

检验类别

7.2减速器内、外制动钳应铸出制造工厂代号和制造年月:制动轨、工作油缸应标注制造工厂代号。

7.3减速器各运动率擦面、配合面、易锈零件在出厂前应涂润滑脂7.4减速器无需整台包装,但轴类、标准件宜分别装箱。曲拐、连杆及其相连的零件应按要求装配好:内、外制动钳.钢轨承座等通过制动轴组装成制动钳组件。7.5工作气缸可采用集装箱运输。装箱前每台气缸应加适量润滑油·并将进出气口用螺帽堵住,活寒杆应推入缸内,并固定之。7.6减速器的零、部件和工作气缸等应放在库房或有盖的场所,发货时应作防锈检查,应保证发货后在用户正常保管情况下,6个月无锈蚀。7.7减速器出厂应附下列文件:

a。产品合格证,写明:产品名称、出厂编号、额定工作压力和试验压力、出厂年月、制造厂8

名、检查印鉴:

b.装箱单;

c.使用说明书。

附加说明:

TB/T2470—93

本标准由中国铁路通信信号总公司西安器材研究所提出并归口。本标准由铁道部科学研究院通信信号研究所负责起草。本标准主要起草人郭祥豪、李岱峰9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10223-2004 铁路隧道衬砌质量无损检测规程

- 行业新闻

网站备案号:湘ICP备2025141790号-2