- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2845-1997 车辆减速器通用技术条件

标准号:

TB/T 2845-1997

标准名称:

车辆减速器通用技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

10.44 MB

点击下载

标准简介:

TB/T 2845-1997.General technical specifications for vehicle retarders.

1范围

TB/T 2845规定了驼峰调车场用车辆减速器的一般要求,尺寸参数和性能要求,技术要求,动力系统要求,试验方法,检验规则,标志、包装、运输、贮存。

TB/T 2845本标准适用于驼峰调车场所安装的间隔和目的制动用各类车辆减速器的设计、改进和制造。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB 699--88优质碳素结构钢技术条件

GB 700-88碳 素结构钢

GB 979-67碳素钢铸件分类及技术 条件

GB 985-88气焊、 手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸

GB 1348-88球墨 铸铁件

GB 2828-87逐批检 查计数抽样程序及抽样表

GB2829-87周期检查计数抽样程序及抽样表

GB 3077- 88合金结构钢技术条件

GB 3766- 83液压 系统通用技术条件

GB5676-85一般工程用铸造碳钢

GB 6417- 86金属熔化焊焊缝缺陷分类及说明

GB 9440-88可 锻铸铁件

GB/T12469-90焊接质量保证钢熔化焊接头的要求和缺陷分级

GBJ 81- 85普通混凝土力学性能试验方法

GBJ107-87混凝土强度检验评定标准

TB 1552-- 84车辆减速器液压传动系统技术条件

TB 1555- 84驼峰专用气动系统技术条件

TB/Z5-76螺旋道钉硫磺锚固及绝缘防锈涂料

部分标准内容:

TB/T2845-1997

车辆减速器通用技术条件

1997-04-10发布

199710—01实施

中华人民共和国铁道部发布

随着铁路技术的发展,驼峰调车场用车辆减速器产品技术发展很快。现有空压重力式系列和非重力式车辆减速器、液压重力式系列车辆减速器及电动车辆减速器。为了加强宏观管理,确保产品质量,引导新产品的设计和改进,制定了本标准。本标准对各类车辆减速器提出了一般要求,尺寸参数和性能要求等。本标准非等效采用了美国铁路协会(AssociationofAmericanRailroads)(以下简称AAR)车辆减速器推荐性设计规范。本标准内容与编写方法基本按AAR设计规范:电动车辆减速器推荐设计规范(《RecommendedDesignCriteria forElectric CarRetarderRevised1990(SM4-2-10)》)、电空车辆减速器推荐设计规范(《RecommendedDesignCriteriaforElectro一PneumaticCarRetarderRevised1990(SM4-2-11)》)、电液车辆减速器推荐设计规范(《RecommendedDesignCriteriaforElectro-HydraulicCarRetarderNew1990(SM4-2-12)》)。本标准由中国铁路通信信号总公司西安器材研究所提出并归口。本标准起草单位:铁道部科学研究院通信信号研究所。本标准主要起草人郭祥熹贾国耀甄建铁1范围

中华人民共和国铁道行业标准

车辆减速器通用技术条件

TB/T2845-1997

本标准规定了驼峰调车场用车辆减速器的一般要求,尺寸参数和性能要求,技术要求,动力系统要求,试验方法,检验规则,标志、包装、运输、贮存。本标准适用于驼峰调车场所安装的间隔和目的制动用各类车辆减速器的设计、改进和制造。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB699--88

GB70088

GB97967

GB985-88

GB1348-88

GB2828--87

GB2829-87

GB3077-88

GB3766-83

GB567685

GB6417-86

GB9440-88

优质碳素结构钢技术条件

碳素结构钢

碳素钢铸件分类及技术条件

气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸球墨铸铁件

逐批检查计数抽样程序及抽样表周期检查计数抽样程序及抽样表合金结构钢技术条件

液压系统通用技术条件

一般工程用铸造碳钢

金属熔化焊焊缝缺陷分类及说明可锻铸铁件

GB/T12469~90焊接质量保证钢熔化焊接头的要求和缺陷分级GBJ81~85

普通混凝土力学性能试验方法

GBJ107-87混凝土强度检验评定标准TB1552-84

车辆减速器液压传动系统技术条件TB1555一84驼峰专用气动系统技术条件TB/Z5-76

螺旋道钉硫磺锚固及绝缘防锈涂料中华人民共和国铁道部1997--04--10批准1997-~1001实施

3一般要求

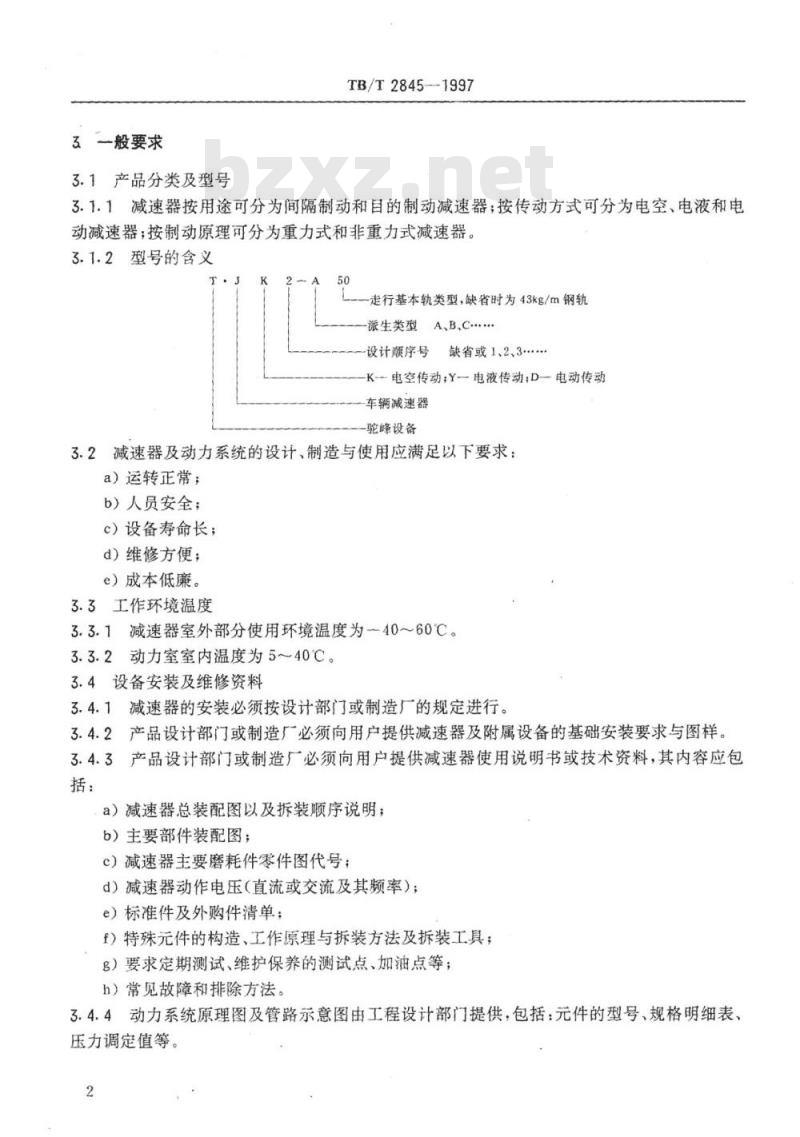

3.1产品分类及型号

TB/T28451997

3.1.1减速器按用途可分为间隔制动和目的制动减速器;按传动方式可分为电空、电液和电动减速器;按制动原理可分为重力式和非重力式减速器。3.1.2型号的含义

走行基本轨类型,缺省时为43kg/m钢轨派生类型A.B.C

一设计顺序号缺省或1、2、3.

K-电空传动;Y一电液传动;D电动传动车辆减速器

驼峰设备

3.2减速器及动力系统的设计、制造与使用应满足以下要求:a)运转正常;

b)人员安全;

c)设备寿命长;

d)维修方便;

e)成本低廉。

3.3工作环境温度

3.3.1减速器室外部分使用环境温度为-40~60℃。3.3.2动力室室内温度为5~40℃。3.4设备安装及维修资料

3.4.1减速器的安装必须按设计部门或制造厂的规定进行。3.4.2产品设计部门或制造厂必须向用户提供减速器及附属设备的基础安装要求与图样3.4.3产品设计部门或制造厂必须向用户提供减速器使用说明书或技术资料,其内容应包括:

a)减速器总装配图以及拆装顺序说明;b)主要部件装配图:

c)减速器主要磨耗件零件图代号;d)减速器动作电压(直流或交流及其频率);e)标准件及外购件清单;

f)特殊元件的构造、工作原理与拆装方法及拆装工具;g)要求定期测试、维护保养的测试点、加油点等;h)常见故障和排除方法。

3.4.4动力系统原理图及管路示意图由工程设计部门提供,包括:元件的型号、规格明细表、压力调定值等。

4尺寸参数与性能要求

4.1尺寸参数

TB/T2845--1997

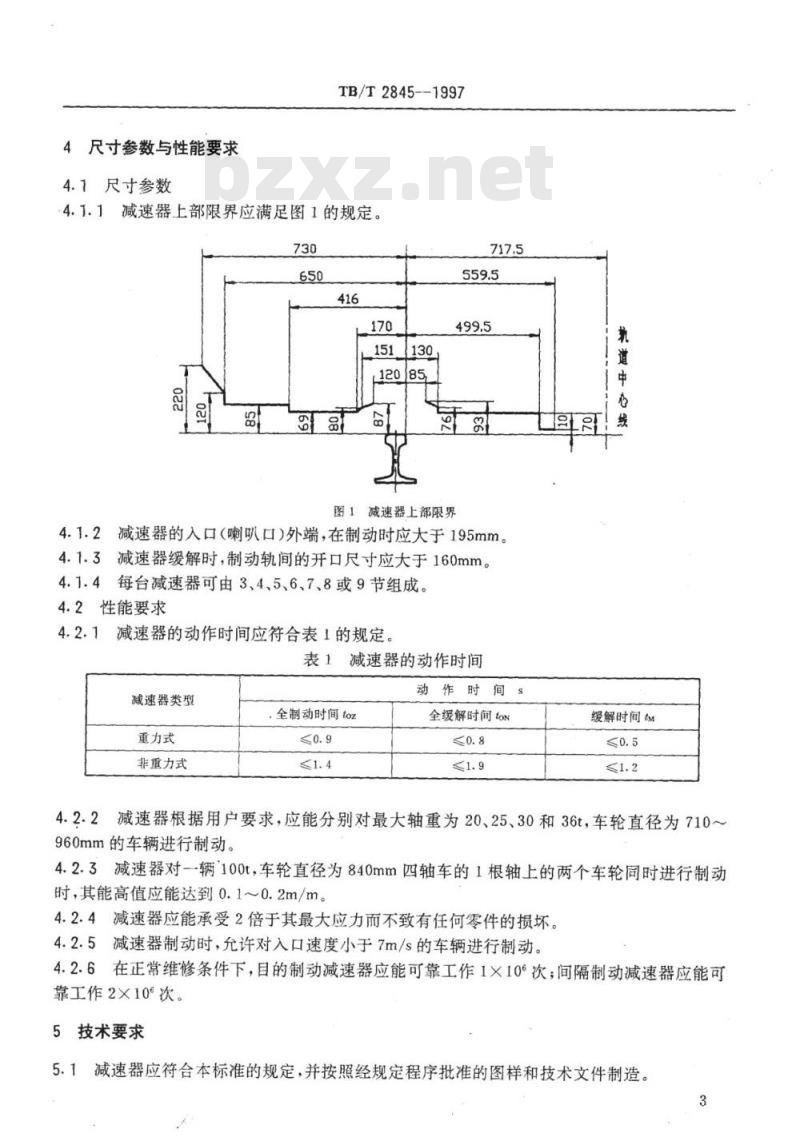

4.1.1减速器上部限界应满足图1的规定。730

120/85

图1减速器上部限界bzxZ.net

4.1.2减速器的入口(喇叭口)外端,在制动时应大于195mm。4.1.3减速器缓解时,制动轨间的开口尺寸应大于160mm。4.1.4每台减速器可由3、4、5、6、7、8或9节组成。4.2性能要求

4.2.1减速器的动作时间应符合表1的规定。表1减速器的动作时间

减速器类型

重力式

非重力式

全制动时间toz

动作时间s

全缓解时间toN

缓解时间M

4.2.2减速器根据用户要求,应能分别对最大轴重为20、25、30和36t,车轮直径为710~960mm的车辆进行制动。

4.2.3减速器对一辆100t,车轮直径为840mm四轴车的1根轴上的两个车轮同时进行制动时,其能高值应能达到0.1~0.2m/m。4.2.4减速器应能承受2倍于其最大应力而不致有任何零件的损坏。4.2.5减速器制动时,允许对入口速度小于7m/s的车辆进行制动。4.2.6在正常维修条件下,目的制动减速器应能可靠工作1×106次;间隔制动减速器应能可靠工作2×10°次。

5技术要求

5.1减速器应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。3

TB/T2845-1997

5.2减速器零件使用的钢材应符合GB699、GB700和GB3077的规定,其它材料应符合有关标准的规定。

5.3减速器的标准件和外购件应符合有关标准的规定5.4焊接接头型式、尺寸应符合GB985的规定;焊缝外部缺陷应符合GB6417、GB/T12469规定的允许范围;重要焊接件应进行消除内应力处理。5.5减速器的铸件应符合.GB979、GB5676、GB1348、GB9440的有关规定。铸件不应有裂纹、疏松和其它影响强度及工作性能的缺陷。铸件应进行消除内应力处理。5.6同一种减速器的同一种零部件应能互换。5.7减速器两基本轨间的绝缘电阻应大于502。5.8减速器每侧制动部分横向摆动量应不小于15mm。5.9减速器的主要零部件的外露非摩擦部分应涂耐酸碱的环氧类底漆和面漆。5.10减速器各运动件应能动作灵活,各运动摩擦面均应涂润滑脂,并且应提供方便的润滑。5.11减速器的工作气缸应满足;5.11.1额定工作压力为0.8MPa。5.11.2在空载状态下,最低启动压力应小于0.1MPa;最低速度应小于100m/s。5.11.3以工作压力1.5倍的压力,保压1min后,不应有零件损坏和不正常泄漏。5.11.4活塞的内部泄漏不得超过3+1.5Dcm/min;活塞杆处的外泄漏量不得超过3+1.5dcm/min;D和d分别为活塞和活塞杆直径,单位为cm。其它部位不得有泄漏。5.11.5耐久性:活塞往复运动累计行程应大于300km。300km行程后,除密封件外,其它零件应无明显破损和不正常磨损。

5.12减速器的工作油缺应符合GB3766有关规定,同时应满足。5.12.1额定工作压力为8MPa。

5.12.2无负荷时最低启动压力应不大于0.5MPa。5.12.3活塞杆在规定的行程范围内,各结合面处不应有外渗漏,活塞杆处外渗漏不能成滴。5.12.4在额定压力下,油缸内部泄漏量在5min内应不超过2.0ml。5.12.5在1.5倍额定电压下,不得有外渗漏和零件损坏。5.12.6工作油缸的全行程,应符合设计图样要求。5.12.7耐久性:活塞往复运动累计行程应大于300km。300km行程后,除密封件外,其它零件应无明显破损和不正常磨损。

5.13减速器的控制电动机及接触器应满足如下要求:5.13.1电动机应装在一个坚固,不受气候影响的金属箱盒内。5.13.2电动机扭矩应能承受最恶劣的工作条件,仍应能运转而不致损坏。5.13.3接触器件应由具有足够机械强度和导电能力的防腐金属材料制成。5.13.4接触器件的运动应保证扫程接触。装配好的电器应能承受1min,交流正弦波50Hz,电压有效值为2400V的绝缘测试。5.13.5

5.13.6电动控制单元应能在100%的湿度环境下运行。减速器采用钢筋混凝土轨枕板或利用轨枕板浇灌成整本道床时应潢足:5.14

减速器轨枕板混凝土设计强度等级应为C45,其整体道床混凝土设计强度等级为5.14.1

c30。

TB/T2845-1997

5.14.2轨枕板应采用金属模型浇灌。各部分尺寸及允差应符合设计图样的要求5.14.3减速器轨枕板上的安装螺栓应采用螺旋道钉,螺旋道钉采用硫磺锚固。硫磺锚固及绝缘防锈涂料应按TB/Z5的要求进行。5.14.3.1锚固后螺旋道钉应涂润滑脂,周围应清理,有缩孔应填补,其抗拔力应大于50kN。螺旋道钉间距尺寸允差为土1.5mm。5.14.3.2螺旋道钉锚固后,安装钢轨的8个螺旋道钉中,两侧任意两个之间的绝缘电阻,在试验的标准大气条件下,应大于5M2;在水淋条件下,应大于16kg。5.14.4轨枕板不得有肉眼可见明显裂纹,上部圆角、倒棱角、承力挡肩不得断裂掉块。6动力系统要求

6.1减速器动力传动系统应满足如下要求:6.1.1在规定的时间内,完成对车辆的制动和缓解作用。6.1.2应有足够的作用力,保证减速器能对任何车辆组合实现重复制动和缓解。6.1.3在突然停电时,动力系统应能对已摘钩的钩车进行正常的制动与缓解。6.2在满足6.1时,减速器动力系统可以采用电空、电液、电动或其它复合传动方式。6.3空压站(或液压动力室)及设备、供气(或油)管道、储气(或油)罐的技术要求应符合TB1555和TB1552的有关规定。

7试验方法

7.1减速器制动能高的测试

7.1.1分别测出车辆进入减速器的入口速度和经全制动后的出口速度,按公式(1)、(2)计算制动能高Hz和单位制动能高h:

Hz=+H,-a

式中:Hz--减速器的制动能高,m;V--车辆进入减速器的入口速度,m/sV一车辆离开减速器的出口速度,m/s;9°考虑车辆转动部分转动惯量影响的重力加速度,般取g9.5m/sH。减速器测试区段线路的高差,由现场实测,m;Hza--被测车辆阻力换算成的能高,m;h--减速器单位长度制动能高,m/m;L-~一减速器有效制动长度,m。用本方法测试时,车辆应通过全制动状态的减速器(1)

7.1.2测出单台减速器对单个车制动时的减速度a,按公式(3)、(4)分别计算单位长度制动能高h和制动能高Hz:

TB/T28451997

式中.------单台减速器对单个车制动时的减速度,m/s?(3)

7.1.3测试的有效数据应不少于30个,计算出平均值、标准偏差和小于标准值钩数所占的百分比。允许有少于10%的钩数低于4.2.3规定的设计值(主要发生在薄、大、油轮车)。7.2减速器动作时间的测试

将车辆通过减速器的制动命令、缓解命令、制动表示、缓解表示和车辆速度波形记录下来。由记录波形读出全制动时间tgz、全缓解时间t和缓解时间t。减速器动作时间的有效数据应不少于30个,均应符合4.2.1的规定。7.3工作气缸的试验

7.3.1空载性能

气缸水平放置,经往复运动数次后,在空载状态下,从气缸的无活塞杆端及有活塞杆端分别加入气压0.1MPa,并用单向节流阀调速,检查活塞在全行程运动中的平稳,爬行情况;测量活塞的速度,并应满足5.11.2的规定。7.3.2耐压性

试验在空载条件下进行

以1.5倍的额定压力,在气缸的无活塞杆和有活塞杆端交替加压,分别保压1min后,观察、检查各部分应无零件损坏和不正常泄漏。两端各做一次。7.3.3泄漏

耐压试验后,保持气缸的静止状态,将气缸放在水槽中,从无活塞杆端及有活塞杆端交替加入额定工作压力,检查各部分的泄漏量,应符合5.11.4的规定。7.3.4行程

全行程应符合设计图样要求。

7.3.5耐久性

在活塞杆的轴向加相当于气缸最大理论输出力的50%的阻力负载,从气缸的无活塞杆端及有活塞杆端交替加入最大工作压力,用单向节流阀调节排气口的流量,使活塞的平均速度达到200mm/s。活塞沿全行程作往复运动,其累计长度达到300km之后,再进行7.3.1~7.3.3的试验,应符合5.11.2~5.11.4的规定。耐久性试验后,拆开检查零件,不应有明显的破损和不正常磨损。7.4工作油缸的试验

7.4.1最低启动压力

在无负荷情况下调节溢流阀,使压力升高,通过压力表测量被试油缸活塞启动时的压力值,应符合5.12.2的规定。

7.4.2内泄漏

将被试验油缸的活塞分别固定在行程的两端,在额定压力下测量内泄漏量,在5min内应不超过2.0mL;或在额定压力下测量活塞的移动距离,在5min内移动距离应小于0.5mm。试验时,采用32号机械油,油温50土5℃。6

7.4.3外渗漏

TB/T2845-1997

在试验内泄漏后,在额定负荷下,被试油缸作全行程往复动作10次以上,应符合5.12.3的规定

7.4.4耐压试验

将被试油缸的活塞分别固定在行程的两端,加压力至1.5倍的额定压力值,保压2min,应符合5.12.5的规定。

7.4.5全行程试验

将被试油缸活塞分别停于行程两端位置,测量全行程长度,应符合5.12.6的规定。7.4.6耐久性

在活塞杆的轴向加相当油缸最大理论输出力的50%的阻力负载,从油缸的无活塞杆端及有活塞杆端交替加入最大工作压力,用单向节流阀调节油量,使活塞平均速度达100mm/s,活塞沿全行程作往复运动,其累计长度达到300km之后,再进行7.4.1~7.4.5的试验,应符合5.12.2~5.12.6的规定。

耐久性试验后,拆开检查零件,不应有明显的破损和不正常磨损。7.5电动机的试验

7.5.1在大气压力不低于84kPa(海技高度不超过1000m),电动机线圈与相互绝缘的金属件之间,应能承受交流正弦波50Hz,2400V有效值,持续1min应不出现击穿或闪络现象。7.5.2电动机在水中浸1min,出水后应能正常工作。7.5.3电动机堵转2min,不致损坏。7.6轨枕板的试验

7.6.1螺旋道钉抗拔力

利用拔力装置,将螺旋道钉拔出,抗拔力应符合5.14.3.1的规定。7.6.2绝缘电阻

测量安装钢轨的8个螺旋道钉中,两侧任意两个之间的绝缘电阻,在试验的标准大气条件下,用500V兆欧表测试;在水淋条件下,用万用表测试,其阻值应符合5.14.3.2的规定。7.6.3混凝土抗压强度

7.6.3.1混凝土抗压强度应按GBJ81中立方体抗压强度试验方法的规定进行,试件混凝土应与轨枕板相同条件成型和养护,28d抗压强度试件应在脱模后进行标准养护。7.6.3.2混凝土28d的抗压强度应符合设计要求,检验评定方法按GBJ107的规定。8检验规则

8.1减速器零部件应由制造厂的技术检查部门检验合格后方能出厂,并需附产品合格证。8.2减速器的主要零部件应按本标准的规定对质量和外观进行检验。8.3出厂检验

8.3.1减速器出厂前,应整台安装检查,抽样和判别方法按GB2828标准中规定的一般检查水平1,采用正常检查一次抽样方案,合格质量水平AQL为2.5,样本应从提交出厂检验的批中随机抽取,组装后应作20次以上动作试验,整机装配尺寸应按本标准的要求进行检验,如判定不合格,应全部进行检验。

TB/T2845-1997

8.3.2轨枕板应按本标准5.14的要求和7.6的试验项目和方法进行检验。8.3.2.1螺旋道钉用的抗拔力,锚固后按GB2828标准规定的特殊检查水平S一2,采用正常检查一次抽样方案,合格质量水平AQL为2.5,样本从已锚固的螺旋道钉中随机抽取,如判定不合格,应全部进行检验。

8.3.2.2绝缘电阻应按7.6.2的试验方法和规定全部进行检验,凡不符合规定的,应重新锚固。

8.3.3每台工作气缸或油缸出厂前均应检验,工作气缸或油缸出厂检验内容应按表2进行。抽检样本数按GB2828标准中规定的一般检查水平I,采用正常检查一次抽样方案,合格质量水平AQL为2.5。如抽检判定不合格,应全部进行检验。表2工作气缸或油缸出厂检验内容序号

8.4型式试验

检验项目

空载性能

耐压性

检验方式与要求

按7.3.1或7.4.1

按7.3.2或7.4.4

按7.3.3或7.4.2~7.4.3

8.4.1凡属下列情况之一者,都应进行型式试验:a)新试制的或转厂生产试制的减速器定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c)产品停产超过3年,恢复生产时;d)经常生产的产品每6年进行一次;e)出厂检验结果与上次型式试验有较大差异时;f)国家质量监督机构提出进行型式试验的要求时。8.4.2型式试验按本标准的全部要求进行试验。检验类别

8.4.3按GB2829标准中规定的判别水平直一次抽样方案进行。样本应从出厂检验合格的批中随机抽取,不合格质量水平按RQL为40,合格判定数Ac=0,不合格判定数Re=1。若不合格品数大于或等于不合格判定数,则型式试验不合格,制造厂应采取措施,解决存在问题,直到型式试验合格为止。

8.4.4经过型式试验的样品,不得作为合格品交付使用。9标志、包装、运输、贮存

9.1每台减速器应在明显的位置装有标牌,标明:a)制造厂名称;

b)减速器型号和名称;

c)技术规格(单位制动能高和额定工作压力):d)出厂编号;

e)出厂年月。

TB/T28451997

9.2减速器内、外制动钳应铸出制造工厂代号和制造年份;制动轨、工作气缸、油缸或电动机应标注制造工厂代号。

9.3减速器各运动摩擦面、配合面、易锈零件在出厂前应涂润滑脂。9.4减速器无需整台包装,但轴类、标准件应分别装箱。曲拐、连杆及其相连的零件应按要求装配好;内、外制动钳,钢轨承座等通过制动轴组装成制动钳组件9.5工作气缸或油缸可采用集装箱运输。装箱前每台气缸或油缸应加适量润滑油,并将进出口用螺帽堵住,活塞杆应推缸内,并固定之。9.6减速器的零、部件和工作气缸或油缸等应放在库房或有遮盖的场所,发货时应作防锈检查,应保证发贷后在用户正常保管情况下,6个月无锈迹。9.7减速器出厂应附下列文件:

a)产品合格证,写明:产品名称,出厂编号、额定工作压力和试验压力、出厂年月、制造厂名、检查印鉴;

b)装箱单;

c)使用说明书。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: YY 0332-011 植入式给药装置

- 下一篇: YY 0235. 4-1995 玻璃输液瓶轧盖机

- 热门标准

- TB铁路运输标准

- TB/T2674.2-1995 SMC复合材料信号电缆盒

- TB/T2340-2012 钢轨超声波探伤仪

- TB/T3134-2013 动车组用驱动齿轮箱

- TB1670.6-1985 15号车钩钩体耳部工作样板

- TB/T3123.4-2005 铁路行车事故救援设备 第4部分:起重气袋装置

- TB/T2816.1-1997 车辆和煤水车车轴低倍组织检验

- TB/T2845-1997 车辆减速器通用技术条件

- TB/T2652-1995 铁路运输通讯盒式磁带语音记录仪重放机技术条件

- TB/T1568-1991 120KW轨道车技术条件

- TB/T2941-1999 铁路集装箱验收标准

- TB/T3173-2007 重型轨道车技术条件

- TB/T2250-91 机车车辆焊接结构未注公差尺寸的极限偏差

- TB/T2224-1991 铁道有盖漏斗车技术条件

- TB/T2910-1998 内燃机车柴油机气缸套水压试验台技术条件

- TB/T2334-1993 铁路货场集装箱门式起重机技术条件

- 行业新闻

网站备案号:湘ICP备2025141790号-2