- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1632.3-2019 钢轨焊接第3部分:铝热焊接

标准号:

TB/T 1632.3-2019

标准名称:

钢轨焊接第3部分:铝热焊接

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.14 MB

点击下载

标准简介:

TB/T 1632.3-2019.Welding of rails-Part 3: thermite welding.

1范围

TB/T 1632.3规定了钢轨铝热焊接的术语和定义,要求,检验方法和检验规则。

TB/T 1632.3适用于50 kg/m~75 kg/m钢轨的铝热焊接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及其合金化学 分析方法

GB/T 230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T 231.1- -2009金属材料布 氏硬度试验第1部分:试验方法

GB/T4336碳緊钢和中低合金钢火花源原子发射光谱分析方法(常规法)

GB/T 4340.1- 2009金属材料维氏硬度试验 第 1部分:试验方法

GB/T 8170数值修约规则 与极限数值的表示与判定

GB/T 13298金居显微组织检验方法

GB/T 20123钢铁及其合金化学分析方法钢 铁总碳硫含量的测定高频感应炉燃烧后红外吸收法

GB/T20125钢铁及其合金化学分析方法低合金钢多元素的测定电感耦合等离子体原子发射光谱法

TB/T 1632.1钢轨焊接 第1 部分:通用技术条件

3术语和定义

TB/T 1632. 1界定的及下列术语和定义适用于本文件。

3.1钢轨铝热焊剂alumino-thermic portion for rails welding

主要由铝粉和氧化铁按一定配比组成的一定重量、可以进行铝热反应的钢轨焊接用粉剂。

3.2砂模mould

由耐火材料制成,固定在待焊钢轨轨缝周围,与轨缝起组成空腔,成为钢液浇注的型腔。

3.3坩埚crucible

由耐火材料制成,用于铝热焊剂反应和自动浇注的容器。

部分标准内容:

术语和定义

检验方法

检验规则

附录A(资料性附录)

附录B(规范性附录)

钢轨铝热焊接操作记录表

软化区宽度测量方法

TB/T1632.3—2019

TB/T1632《钢轨焊接》分为四个部分:第1部分:通用技术条件;

第2部分:闪光焊接:

第3部分:铝热焊接;

第4部分:气压焊接。

本部分为TB/T1632的第3部分。

本部分按照GB/T1.1—2009给出的规则起草。TB/T1632.3—2019

本部分代替TB/T1632.3-2014钢轨焊接第3部分:铝热焊接》,TB/T3322—2013《钢轨铝热焊接材料》。与TB/T1632.3—2014、TB/T3322—2013相比,本部分主要技术变化如下:-增加了术语和定义(见第3章);修改了铝热焊接的人员要求(见4.2,TB/T1632.3—2014的3.3);增加了铝热焊剂批次化学成分允许的成分偏差(见4.4.2.3);修改了铝热焊接工艺要求(见4.3,TB/T1632.3—2014的3.4);修改了检验规则(见第6章,TB/T1632.3—2014的第5章,TB/T3322—2013的第6章)修改了钢轨铝热焊接操作记录表(见附录A,TB/T1632.3—2014的附录B)。本部分由中国铁道科学研究院集团有限公司标准计量研究所提出并归口。本部分起草单位:中国铁道科学研究院集团有限公司金属及化学研究所、中国铁道科学研究院集团有限公司标准计量研究所。

本部分主要起草人:崔成林,李力、杨艳玲、高松福、高俊莉、高文会、冯子凌、宋宏图。本部分所代替标准的历次版本发布情况:TB/T 1632—1991;

TB/T1632.2—1997;

TB/T1632.3—2005,TB/T1632.3—2014;TB/T3322—2013。

1范围

钢轨焊接第3部分:铝热焊接

TB/T1632.3-2019

TB/T1632的本部分规定了钢轨铝热焊接的术语和定义,要求,检验方法和检验规则。本部分适用于50kg/m~75kg/m钢轨的铝热焊接。2规范性引用文件

下列文件对于本文件的应用是泌不可少的凡是准日期的引用文件,仅注日期的版本适用于本文件。凡是不注口期的引用文件其最新版本(包括所有的修改单)适用于本文件。CB/T223钢铁及其合金化学分析方法GB/T230.1—2009

T标尺)

GB/T231.1——2009

GB/T4336

属材料

属材料

第I部分试验方法CA、C.D、E.F,GH、K,N、各硬度试验

布氏硬度试验第1部分:试验方法碳紫钢和中低合金钢

GB/T4340.1

GB/T8170

CB/T13298

GB/T20123

GB/T20125

金属材料

火花源原子发射光谐分析方法(常规法)维氏硬度试验第1部分试验方法

数值修约规则与极限数值的表示与判定金厨显微组织检验方法

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法网铁及其合金化学介析方法

创便及其合金化学

分析方法低合金钢多元素的测定电感耦合等离子体原子发射光TB/T1632.1

3术语和定义

钢轨焊接

TB/T1632.1界定的及

第1部分:通用技术条件

列术语和定义适用于本文件。

J alumino-thermic portion for rails welding钢轨铝热焊剂

定配比维成的一定重量、可以进有铝热反应的钢轨焊接用粉剂。主要由铝粉和氧化铁按

由耐火材料制成,固定在待焊钢轨轨缝周围与轨缝3.3

crucible

起组成空腔,成为钢液浇注的型腔。由耐火材料制成,用于铝热焊剂反应和自动浇注的容器。3.4

咬边undercut

种沿焊缝边缘产生的沟槽或凹陷状焊接缺欠3.5

溢流飞边flashing

钢液流入砂模和钢轨之问的间,产生的紧贴钢轨表面与焊缝金属相连的薄边。TB/T1632.3—2019

铝热焊剂反应平静时间calmtimeduringportionreaction从铝热焊剂反应结束到反应生成的钢液从埚中开始流出所经历的时间。3.7

铝热焊剂反应总时间total timeofportion reaction从点燃铝热焊剂开始,到反应生成的钢液从埚中开始流出所经历的时间。4要求

4.1焊接用钢轨要求

用于铝热焊接的钢轨应符合TB/T1632.1的规定。4.2人员要求

焊接作业人员应经过培训,持证岗。4.3工艺要求

4.3.1铝热焊接工艺应按生产商提供的工艺手册执行。生产商应在工艺手册中详细列明所需设备消耗性材料及详细的操作方法,还应包括下列内容:a)

主要操作人员人数;

焊接设备使用说明:

不同牌号、型号的钢轨所对应的焊剂;钢轨端头的准备及轨缝大小;

详细的预热参数;

从点燃焊剂到钢水浇铸的时间范围;允许列车通过时焊接接头的温度;对焊接环境的要求(如温度、湿度、风力等):焊剂和砂模存放的要求及保质期;安全事项。

钢轨铝热焊的基本工艺应包括:轨缝确认;

轨端除锈:

钢轨对正;

封箱;

预热;

浇注;

拆模和推瘤;

粗打磨;

精打磨和外观检查。

施焊场所应备有防雨设施。当钢轨潮湿时,应对距待焊钢轨端面不小于400mm范围内进行烘烤干燥;轨温低于10℃时,应对距待焊钢轨端面不小于400mm范围内进行预热。4.3.4轨缝的调整不宜出现轨底处间隙大于轨头处间隙的情况,钢轨端面斜度偏差不应大于1mm。4.3.5轨端除锈应去除距轨端100mm范围钢轨表面的锈蚀和油污,踏面和工作面清理长度大于500mm。应将距轨端50mm范国的热轧凸起标识打磨至与母材平齐。4.3.6钢轨对正应有一定的起拱量,防止焊后出现低接头。对轨宜轨头、轨腰和轨底同时对正。4.3.7封箱应采用专用封箱材料。砂模与钢轨廓形宜相匹配,当砂模与钢之间间隙较大时,应对砂模进行修磨,封箱材料不应塞入砂模与钢轨之间的间隙。2

TB/T1632.3-2019

4.3.8预热应采用与焊接材料相匹配的专用预热器具和计量器具,预热温度宜为700℃~1000℃预热宜使待焊钢轨整个端面温度均匀,不应烧化待焊钢轨和砂模。4.3.9预热结束后应立即放置分流塞,安放娲并点火浇注。预热结束到点火时间不应超过20s4.3.10焊接过程中焊接的钢轨不应产生移动。4.3.11应使用仿型打磨机对焊接接头的轨顶面及轨头侧面进行精打磨,不应使焊接接头或钢轨产生任何机械损伤或热损伤。采用新轨生产的焊接接头,精打磨的长度不应超过焊缝中心线两侧各400mmm

4.3.12应对每个钢轨焊接接头(成品)进行标识,标识应在距焊缝1m~3m位置。标识应清晰,端正,至少5年(或1个大修周期)内可以识别。标识方式应确保每个钢轨焊接接头(成品)能够依作业记录实现追溯。

4.3.13应记录每个焊接接头的焊接过程,记录内容参见附录A,记录应保留至少1个大修期。4.4质量要求

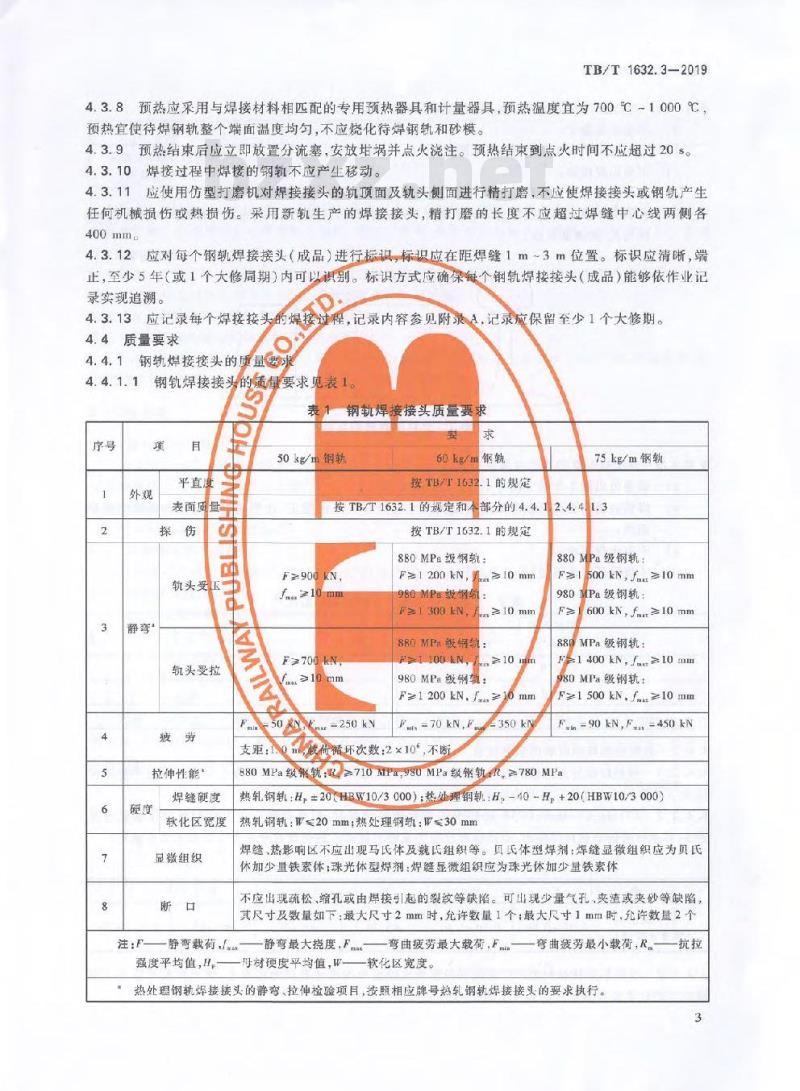

4.4.1钢轨焊接接头的质量求

钢焊接接头的质量要求见表1。

平直度

表面皮

轨头受

轨头受拉

钢轨焊接接头质量要求

50kg/m钢轨

60.kg/m钢轨

1的规定

按TB/T1632

75kg/m钢轨

按TB/T1632.1的规定和本部分的4.4.1按TB/T1632.1的规定

880MPa级钢轨:

F≥900KN

faa>10

F2700AN

支矩:

拉伸性能

注:F

焊缝硬度

软化区宽度

显微组织

-250kN

F≥I200kN,

BOMPE级

FZ300N

≥10mm

≥10mm

880MPa级钢镜:

RPTTOOKN

980MPa级钢轨

F=1 200 kN, fm.

Fma=70kN,F

我价循环次数:2×10°不断

880MPa级钢机:

F≥1 500 kN,F.m ≥10 mm

980MPa级钢轨:

600kN,f.m..≥10mm

880MPa级钢轨:

F≥1 400 kN, f..≥10 mm

80MPa级钢轨:

F≥=1500kN.f.≥10mm

Fam =90 kN,F = 450 kN

880MPa级氟轨≥710MPa,980MPa级钢轨R≥780MPa热轧钢轨:H,±20(HBW10/3000):热处理钢轨:H,-40-H,+20(HBW10/3000)热轧钢轨:W≤20mm热处理钢轨:W≤30mm焊缝,热影响区不应出现马氏体及魏氏组织等。贝氏体型焊剂:焊缝显微组织应为贝氏体加少量铁素体:珠光体型焊剂:焊缝显微组织应为珠光体加少量铁素体不应出现疏松,缩孔或由焊接起的裂纹等缺陷。可出现少量气孔,夹渣或夹砂等缺陷,其尺寸及数量如下:最大尺寸2mm时,允许数量1个:最大尺寸1mm时,允许数量2个静弯载萄,

强度平均值H

静弯最大挠度,F

母材硬度平均值,W-

弯曲疲劳最大载荷,F.

一软化区宽度。

-弯曲疲劳最小载荷,R。——抗拉热处理钢轨焊接接头的静弯、拉伸检验项目,按照相应牌号热轧钢轨焊接接头的要求执行。3

TB/T1632.3—2019

4.4.1.2经打磨后的焊接接头轨头部位应满足:a)不应出现裂纹;

b)可出现1个最大尺寸为1mm的气孔;c

不应出现咬边:

d)非工作面应打磨平顺;

在轨头下颚与焊筋边缘交界处半径为2mm的区域内(见图1),可出现1个最大尺寸为1mm的气孔、夹渣或夹砂。

单位为毫米

4.4.1.3焊接接头焊筋表面应满足:允许出现缺陷区域

最多可出现3个最大尺寸不超过2-mm的气孔:b)

焊筋表面夹渣或夹砂等缺陷的最大尺寸应符合表2的规定,这些缺陷不应侵人钢轨的横断面内;

不应出现裂纹;

d)不应存留溢流飞边。

表2焊筋表面夹渣或夹砂等缺陷的尺寸缺陷面积

4.4.2钢轨铝热焊接材料的质量要求缺陷深度

4.4.2.1铝热焊剂应为松散的粒状或粉状,不应成团、结块。800℃以下不发生反应。反应平静时问应大于或等于5s反应总时间应小于或等于35s。4.4.2.2U71Mn,U71MnG,U75V和U75VG钢轨铝热焊接时,铝热焊剂反应生成钢液的化学成分见表3;其他材质钢轨铝热焊接时,铝热焊剂反应生成钢液凝固后的化学成分可由供需双方协商确定。表3铝热焊剂反应生成钢液凝固后的化学成分元

化学成分

(质量分数)%

0.50~0.80

0.50~1.40

0.02~0.60

4.4.2.3以铝热焊接材料生产厂家提供的该批次检验单的成分数据为标准值,该批焊剂反应生成钢液的实测化学成分偏差应在表4的范围内。4

化学成分偏差范围

(质量分数)%

表4铝热焊剂反应生成钢液凝固后的化学成分偏差范围c

TB/T1632.3—2019

4.4.2.4砂模应表面光洁,应无导致砂粒脱落的凸出或凹坑。砂模应具有适当的强度以适合于现场搬运和运输。砂模与对应标准钢轨在轨底,轨底上表面、轨腰部位和轨头下颚部位的间隙应小于或等于1.0mm。

4.4.2.5应具有铝热反应产生的钢液自动浇注功能,内表面应光洁,应无导致砂粒脱落的凸出或凹坑。当反应总时间大于35s时,应有保证安全的防护措施。4.4.2.6高温火柴持续燃烧时间应大于或等于88。4.4.2.7高温火柴与铝热焊剂应分别包装4.4.2.8包装应严密,洁净防薄。外包装应有

明显标识,标识供方厂名全称,产品名称,产品批号,适用钢轨型号和材质,生产

日期等

检验方法

焊接接头外观检验

焊接材料保质期不应少于2年

的机定测量钢轨焊接接头平直度,平直度检查应在自参轨温下进行,采用目视和按TB/T1632.1

量具测量的方式检验接头

表面质量。

焊接接头探伤检验

按TB/T1632.

见定进行。

焊接接头静弯试验

试件要求及试验方

的规定进行。接头应加载直至断要。按TB/T1632

焊接接头疲劳试验

试件要求及试验方法拉

TB/T1632.1的规定进行。

5.5焊接接头拉伸试验

试样要求及试验力法接

TB/T1632.1的规定进行

5.6焊接接头硬度检测

5.6.1焊缝硬度

在轨项面焊缝中心横向位置检测焊缝硬度,见图2。检测3点布氏硬度,计算平均硬度值,记为焊缝硬度;在焊缝两侧母材上按图示位受分别检测3点,计算平均硬度值已为母材平均硬度H,试验方法按GB/T231.1—2009的规定进行。焊缝中心

焊缝布氏硬度试验位置

单位为毫米

TB/T1632.3-2019

5.6.2软化区宽度

取焊接接头纵向断面试样测试软化区宽度,见图3。在距轨顶面4mm的一条纵向直线上检测维氏硬度或洛氏硬度,从两侧熔合线开始逐渐延伸至未受热影响的母材20mm处,测点间距为2mm。维氏硬度试验方法按GB/T4340.1-2009规定进行,试验力值294.2N洛氏硬度试验方法按GB/T230.1-2009规定进行,采用HRC标尺。将所得到的硬度测量值记录在(坐标)图上,并依据附录B中所述方法确定该侧软化区宽度W,两侧软化区宽度均应满足表1的要求。单位为毫米

图3软化区宽度试验及显微组织取样位置5.7焊接接头显微组织检验

取样位置见图3。轨头取样2处,分别在焊缝和熔合线位置;轨底取样1处,在熔合线位置。熔合线试样的观察面见图中阴影,焊缝试样的观察面见箭头指向。试验方法按GB/T13298的规定进行。

5.8焊接接头断口检验

利用静弯试验检查断口,肉眼检查或借助放大镜观察断口。记录断口面的缺陷和缺陷细节。5.9铝热焊剂反应平静时间的测量将铝热焊剂盛放在与之配套的娲内,并固定在支架上,将点燃铝热焊剂的时刻记为T。,铝热焊剂反应开始后,当上方的烟火明显减弱、增停止明显抖动、内反应声音明显变小时,记录铝热焊剂反应结束时刻T;并记录反应生成的钢液从中开始流出时刻为T,反应平静时间为T,-T,反应总时间 T,-Tao

5.10铝热焊剂800℃以下反应情况的判定将铝热焊剂盛放在型腔尺寸为Φ50mm×100mm钢质容器内,铝热焊剂盛放高度为40mm60mm。然后将盛有干砂的金属托盘放置在炉内,使其随炉加热到800℃±10℃。最后将盛放铝热焊剂的钢质容器放人到温度为800℃±10℃保温炉中的金属托盘内,如图4所示。保温30min后观察铝热焊剂是否发生反应。

说明:

钢质容器:

铝热焊剂:

千砂,

金属托盘。

图4铝热焊剂易燃性的判定

铝热焊剂反应生成钢液的化学成分的测试5.11

可采用铸镜法线

5.11.2铸锭法:将铝蒸

反应生成的钢液注

TB/T1632.3-2019

悍轨法,当两者测定的化学成分有异议时,按铸锭法进行仲裁。与之配套的增竭内,并固定在支架上。剂盛放在与

点燃铝热焊剂,使铝热焊剂

300mma

先制备的铸锭砂模内。铸锭砂模型腔复寸为中100mmx

铸锭冷却到室

理铸锭表面的残砂。

试验按GB/T4336、

进行仲裁。

学分析试样,如图5所示。

在铸锭中部制取或钻取化

20123、GB/T20125或GB/T223规定进行。当出现异议时,按GB/T223方法单位为毫米

图5铸锭化学分析取样位置(阴影区域所示)5.11.3焊轨法:用待检测铝热焊剂及其他配套焊接材料焊接相应材质的钢轨,制备钢轨铝热焊接头。在轨头焊缝中部制取化学分析试样。试验按CB/T4336、CB/T20123.CB/T20125或CB/T223规定进行。当出现异议时,按GB/T223方法进行仲裁。5.12砂模间隙度的测量

砂模与相应标准钢轨问隙测量时,采用相应标准钢轨断面作为参考。测量位置如图6粗线部分所示。

TB/T1632.3—2019

图6砂模与相配套钢轨间的测量位置(图中加粗线所示)5.13砂模和的外观检验

采用目视方式检查。

6检验规则

焊接材料检验

型式检验

出现下列情况之一时,铝热焊接材料生产商应进行型式检验:新产品定型时:

制造工艺、结构等发生重大变化时;主要原材料供货状况发生改变时;新钢轨生产厂家的钢轨首次焊接时:同类型累计连续生产10000套或生产时间达到12个月时:停产一年及以上,再重新投入批量生产时;生产场地发生变更时。

型式检验应覆盖钢轨钢种、钢轨交货状态、钢轨轨型。如果钢种相同但交货状态不同的两种钢轨已经各自通过了焊接型式检验,这两种钢轨之间的焊接:在全部生产检验项目合格的情况下,可以焊接生产;在生产检验不合格的情况下,应进行这两种钢轨之间的焊接型式检验。6.1.1.2铝热焊接材料的型式检验,检验项目、试件数量和要求见表5。表5型式检验的项目及焊接接头试件数量外

全部试件

全部试件

轨头受压

轨头受拉

焊缝硬度软化区宽度

单位为个

显徽组织化学成分

(利用硬度(利用硬度

(利用静弯

试件)

试件)

试件)

6.1.1.3型式检验受检试件所用钢轨的生产厂、轨型、钢种、交货状态应与焊接生产用钢轨相同,受检试件应是相同工艺焊接的接头。6.1.1.4热轧钢轨与热处理钢轨之间的焊接,焊接接头的质量要求按照热轧钢轨执行,焊缝中心硬度8

TB/T1632.3—2019

与热轧钢轨进行比较,软化区宽度分别按热轧钢轨与热处理钢轨判定。不同钢种钢轨之间的焊接,焊接接头的质量要求按照强度级别较低的钢轨执行。6.1.1.5型式检验结果符合第4章规定的试件为合格试件。静弯受检试件、疲劳受检试件应连续试验合格。一次型式检验中,应在各检验项目全部合格后,方可判定本次型式检验合格。6.1.1.6型式检验报告应包含以下内容:焊轨组织名称、焊接材料的批号、型号及生产厂、主要焊接操作人员姓名及岗位培训合格证编号、培训日期、钢生产厂、钢轨轨型、钢轨钢种、钢轨交货状态、检验设备、详细的检验结果等内容。6.1.2出厂检验

6.1.2.1同一批原材料,在相同的工艺条件下一次生产出来的产品为一组批。每组批焊接材料不应超过2500套,

6.1.2.2铝热焊接材料生产商应从每批焊接材料中,随机抽取一定比刻的样品进行批次检验,一个项目一次检验不合格,可加倍取样复验,若复验不6. 1.2.3检验项目及抽拉比物见表6S

接头性能

铝热焊剂

合格,则该计产

品不合格。

表6检验项目及抽检比例

静含强度

焊缝硬度

平静时间T,-T,

反应总时间T,-7。

800C以下是否发生反应

反应生成钢液化学成分

与指应标准钢轨闻隙

表面质量

均锅表面质量

柴特续燃烧时间

装、标志及保质期

抽样不足1套按1套抽检。

6.2焊接接头检验

6.2.1成品检验

6.2.1.1焊轨组织应对每个焊接接头(成品)进行成品检验。6.2. 1.2

成品检验的项目包括外观和探伤。6.2.2焊轨组织型式检验www.bzxz.net

焊轨组织出现下列情况之一时应进行型式检验:初次焊接铁路钢轨;

采用新型焊剂或调整工艺时;

停产1年后恢复生产前;

取得型式检验报告的时间已满5年;生产检验结果不合格;

抽检比创

【次/批

1次/批

TB/T1632.3-2019

钢轨钢种、轨型之一改变,首次焊接时。f

6.2.2.2焊轨组织的型式检验,检验项目试件数量和要求应按照6.1.1的规定执行。6.2.3生产检验

6.2.3.1焊轨组织出现下列情况之一时焊轨组织应进行生产检验:a

累计焊接200个接头或取得生产检验报告满6个月时;两次焊接生产间隔达6个月及以上;累计更换2人及以上主要焊接操作人员。生产检验的项目及受检焊接接头试件数量见表7。表7生产检验的项目及焊接接头试件数量检验项目

试件数量

6.2.3.3静弯受检试件应连续试验合格。静

轨头受压

轨头受拉

焊缝硬度

单位为个

3(利用静弯试件)

6.2.3.4生产检验受检试件所用钢轨的轨型、钢种、交货状态应与焊接生产用钢轨相同。生产检验使用随机加焊的试件,应采用与焊接生产相同的工艺焊接受检试件。生产检验结果应符合第4章相关规定,检验合格方可继续生产

6.2.3.5生产检验报告应包含以下内容:焊轨组织名称,焊接材料的型号及生产厂主要焊接操作人员姓名及岗位培训合格证编号、培训日期、钢轨生产厂、钢轨轨型、钢轨钢种、钢轨交货状态、检验设备、生产检验的原因、详细的检验结果等内容。6.2.3.6生产检验有1个及以上试件不合格时应予以复验。第1次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格:若试件中有1个及以上不合格,应再复验。

第2次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格:若试件中有1个及以上不合格,应判生产检验结果不合格。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3059-2009 车机联控作业

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

网站备案号:湘ICP备2025141790号-2