- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 7782-2020 计量泵

标准号:

GB/T 7782-2020

标准名称:

计量泵

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

1.50 MB

点击下载

标准简介:

GB/T 7782-2020.Metering pump.

1范围

GB/T 7782规定了计量泵的信息确认要求、试验和检验、交付准备、标志、包装及贮存。

GB/T 7782适用于输送温度为-30 ℃~150 °C、黏度为0.3 mm2/s~2 000 mm2/s的液体的柱塞计量泵和隔膜计量泵(以下简称“泵”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 197普通 螺纹公差

GB 2536电工流体变压器和开关用的未使用过的矿物绝缘油

GB/T 6003.1-2012试验筛技术要求和检验第1部分:金属丝编织网试验筛

GB/T 7784机动往复泵试验方法

GB/T 7785往复泵 分类和名词术语

GB/T 9069往复泵噪声声功率级的测定工程法

GB/T 9877液压传动旋转轴唇形密封圈设计规范

GB/T 11118.1液压油(L-HL、L-HM、L-HV、LHS、L-HG)

GB/T 13306标牌

GB/T 13364往复泵机械振动测试方法

GB/T 13384机电产 品包装通用技术条件

JB/T 6913 泵产品清洁度

SH/T 0094蜗轮蜗杆油

3术语和定义

GB/T 7785界定的以及下列术语和定义适用于本文件。

3.1

液压腔 hydraulic chamber

隔膜计量泵中,与柱塞(或活塞)连通的工作腔。通过该腔中的液压介质可把柱塞(或活塞)的行程容积转化成隔膜的挠曲容积。

4信息确认

4.1买方信息

买方向卖方采购泵时,应向卖方提供必要的信息供卖方选型,可以参考附录A提供的数据单以便于该项工作。应当考虑所有的相关信息,包括使用要求、环境要求、操作要求等。卖方应要求买方提供这些信息,因为这些信息可能影响泵的使用和寿命。

部分标准内容:

中华人民共和国国家标准

GB/T7782—2020

代替GB/T7782—2008

计量泵

Meteringpump

2020-04-28发布

国家市场监督管理总局

国家标准化管理委员会

2020-11-01实施

GB/T7782—2020

规范性引用文件

术语和定义

信息确认

买方信息

备选条目

卖方信息

5要求

一般要求

零部件要求

性能要求

可靠性要求

成套性要求

6试验和检验

试验装置

试验项目

参数测量及仪表

数据处理

曲线绘制·

试验结果文件

检验规则

交付准备:

防锈保护

管件、辅助件、备件,

安装和操作规程

8标志、包装、贮存

包装·

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

附录D(资料性附录)

参考文献

计量泵数据表

型式与基本参数

泵的汽蚀试验装置示意图

计量泵产品试验记录表·

本标准按照GB/T1.1一2009给出的规则起草。GB/T7782—2020

本标准代替GB/T77822008《计量泵》。本标准与GB/T7782—2008相比,除编辑性修改外主要技术变化如下:

一增加了规范性引用文件GB/T13364和JB/T6913(见第2章,2008年版的第2章):修改了术语“液压腔”的定义(见3.1,2008年版的3.1);修改了水压试验压力值范围(见表12008年版的表2);完善了清洁度限值合格判据(见5.2.3,2008年版的5.16);修改了液压腔安全阀的开启压力(见5.2.4,2008年版的5.12);一完善了柱塞填料密封的泄漏量要求(见表3.2008年版表3);增加了对泵的必须的净正吸入压头的要求(见5.3.5):增加了对泵的振动烈度的要求(见5.3.7);增加了易损件填料的适用范围(见表5.2008年版的表4);一提高了对泵的可靠性要求,将首次大修的运行寿命由13000h提高到16000h(见5.4.2.2008年版的5.17):

一增加了试验装置压力脉动测量值的要求(见6.1.4):增加了试验管路中安全措施要求,不再仅限于安全阀,增加了其他的安全防护措施(见6.1.7,2008年版的6.1.6);

增加了“额定工况点性能检测”试验项目(见6.2.6);增加了调节范围试验表述(见6.2.7.5);增加了泵振动试验的要求(见6.2.10);完善了超压试验排出压力试验值的要求(见表8,2008年版的表9);增加了型式试验和抽样检验对试验装置精度等级的要求(见6.7.3);将出厂试验中的线性度和调节范围两项试验修改为应做试验(见表9,2008年版的表10)。本标准由中国机械工业联合会提出。本标准由全国泵标准化技术委员会(SAC/TC211)归口本标准起草单位:合肥通用机械研究院有限公司、重庆水泵厂有限责任公司、胜瑞兰工业设备(苏州)有限公司、杭州大潮石化设备有限公司、杭州南方赛珀工业设备有限公司、德帕姆(杭州)泵业科技有限公司、浙江力高泵业科技有限公司、合肥通用环境控制技术有限责任公司。本标准主要起草人:刘海山、符义红、刘广兵、管汝光、陶立国、杨树东、杨明亮、周良、陈道秋、徐卫华文宏刚。

本标准所代替标准的历次版本发布情况为:GB/T7782—1987、GB/T7782—1996、GB/T7782—2008。1

1范围

计量泵

GB/T7782—2020

本标准规定了计量泵的信息确认、要求、试验和检验、交付准备、标志、包装及贮存本标准适用于输送温度为一30℃~150℃、黏度为0.3mm2/s~2000mm/s的液体的柱塞计量泵和隔膜计量泵(以下简称“泵”)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T197普通螺纹公差

GB2536

电工流体变压器和开关用的未使用过的矿物绝缘油GB/T6003.1-2012试验筛技术要求和检验金第1部分:金属丝编织网试验筛GB/T7784

GB/T7785

GB/T9069

GB/T9877

机动往复泵试验方法

往复泵分类和名词术语

往复泵噪声声功率级的测定

工程法

液压传动旋转轴唇形密封圈设计规范GB/T 11118.1

GB/T13306

GB/T13364

GB/T13384

JB/T6913

SH/T 0094

术语和定义

液压油(L-HL、L-HM/I-HV、L-HS、L-HG)标牌

往复泵机械振动测试方法

机电产品包装通用技术条件

泵产品清洁度

蜗轮蜗杆油

GB/T7785界定的以及下列术语和定义适用于本文件。3.1

hydraulic chamber

液压腔

隔膜计量泵中,与柱塞(或活塞)连通的工作腔。通过该腔中的液压介质可把柱塞(或活塞)的行程容积转化成隔膜的挠曲容积。

4信息确认

买方信息

买方向卖方采购泵时,应向卖方提供必要的信息供卖方选型,可以参考附录A提供的数据单以便于该项工作。应当考虑所有的相关信息,包使用要求、环境要求、操作要求等。卖方应要求买方提供这些信息,因为这些信息可能影响泵的使用和寿命GB/T7782—2020

备选条目

买方可以提出本标准规定范围之外的特殊要求。具体内容可以按协议或订货单,也可参见附录A。4.3

卖方信息

卖方至少应提供以下信息:

外形尺寸;

安装尺寸;

轴尺寸;

进口连接尺寸;

出口连接尺寸。

卖方也可提供包括流量、压力、泵速等参数的数据单,其中应包括买方的要求。5要求

5.1一般要求

5.1.1泵应符合本标准的规定,并按经规定程序批准的图样和技术文件制造。常用泵的型式与基本参c&

数参见附录B。

5.1.2连杆大、小头滑动轴承接触斑点面积应不低于60%5.1.3调节螺纹中径公差宜符合GB/T197的规定。5.1.4泵密封件的技术要求宜符合GB/T9877的规定。5.1.5传动部件用润滑油宜符合SH/T0094的规定5.1.6调量表或调节手轮的零位(或100%)与柱塞(活塞)行程零点应进行对零(或100%)调整。柱塞(活塞)行程零点误差要求:

最大行程长度不超过50mm时,应少于0.5%;最大行程长度超过50mm时,应少于0.3%。5.1.7调量表的行程调节误差在士0.1%范围内;重复误差在土0.2%范围内;外壳移动最小角度不超过3°36时,长针应转动。调节手轮刻度的精度应不低于士0.1%的指示精度。5.1.8隔膜计量泵中的三阀阀组和液压腔内用油宜选用GB/T11118.1规定的液压油或GB2536规定的变压器油,油中应含有消泡、防锈、防腐剂。注:三阀阀组是指隔膜计量泵液压腔配套的包括补偿、放气、安全保护等三种功能的装置或装置的组合体。本标准中分别用补偿阀、放气阀、液压腔安全阀代表这三种功能装置。5.2零部件要求

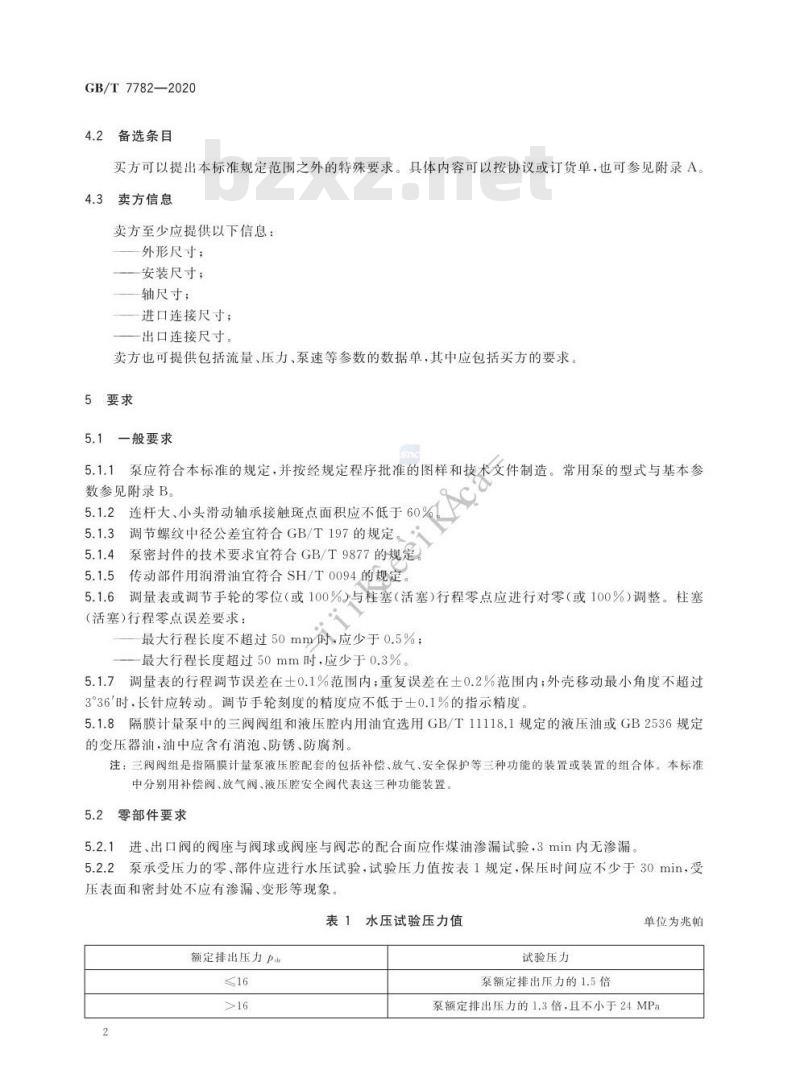

5.2.1进、出口阀的阀座与阀球或阀座与阀芯的配合面应作煤油渗漏试验,3min内无渗漏5.2.2泵承受压力的零、部件应进行水压试验,试验压力值按表1规定,保压时间应不少于30min,受压表面和密封处不应有渗漏、变形等现象。表1水压试验压力值

额定排出压力pa

试验压力

泵额定排出压力的1.5倍

单位为兆帕

泵额定排出压力的1.3倍,且不小于24MPa泵清洁度限值应符合表2或JB/T6913的规定。5.2.3

泵清洁度限值

机座代号

清洁度值/mg

GB/T7782—2020

5.2.4隔膜泵用液压腔安全阀和补偿阀的动作应灵敏、稳定可靠。液压腔安全阀的开启压力应为泵额定压力的1.1倍~1.25倍,且至少大于额定压力0.2MPa。回座压力应大于或等于0.8倍的开启压力。如液压腔安全阀不能保证排放时,应加管路安全阀。补偿阀宜在大于或等于80%真空度下动作。5.3性能要求

5.3.1泵作空载和升载试验时,传动与调节机构工作平稳、润滑油温不高于70℃、轴承温度应不高于80℃:传动端和液力端各部件的密封应无泄漏、动力端应无异常声响并工作可靠。5.3.2连续运转试验时,传动与调节机构工作平稳、润滑油温不高于70℃,轴承温度应不高于80℃;动力端应无异常声响并工作可靠:在输送常温清水的条件下,柱塞计量泵柱塞填料密封的泄漏量应符合表3的规定(填料可多次调整)。表3

泵额定流量Q./(L/h)

柱塞填料密封的泄漏量

泄漏量

≤0.1%Q:

≤0.05%Q.或≤0.001L/h

≤0.01%Q.或≤0.005L/h

5.3.3泵在额定条件下的实际流量值应不低于泵的额定流量值,柱塞计量泵柱塞填料密封的泄漏量应符合表3的规定(填料可多次调整)5.3.4泵在额定条件下和最大相对行程长度处的流量计量精度应不低于士1%(输送含固体颗粒液体的泵不适用),调节范围应不小于额定值。5.3.5泵在额定条件下和最大相对行程长度处的必须的净正吸人压头不大于额定值。5.3.6泵噪声值不大于表4的规定。表4泵噪声值

排出压力/MPa

额定输入功率/kW

≥11~22

≥2.2~7.5

泵的振动烈度应满足:

1.6机座及以下机座应不大于2.8mm/s;>16~32

泵噪声值/dB(A)

>32~50

GB/T7782—2020

5机座~12.5机座应不大于4.5mm/s;b)

25机座及以上机座应不大于7.1mm/s。c

有超压、实际介质、试验温度等特殊要求时,应进行特殊试验,试验结果应符合设计或使用需求,5.3.8

可靠性要求

泵的主要易损件的最短工作时间应不低于表5的规定(输送含固体颗粒液体的泵不适用),该表规定的填料寿命不适用于液压隔膜泵柱塞(活塞)及其密封。表5易损件的最短工作时间

额定排出压力/MPa

易损件名称

柱塞与柱塞衬套

进、出口阀

其他介质”

其他介质

其他介质是指比清水条件恶劣的介质20

最短工作时间/h

>32~50

在遵守运行规则的条件下,自泵投人运行至首次大修(可以更换易损件)的累计运行寿命应不少ii

于16000h。

成套性要求

成套供应的泵应包括:

泵和原动机;

安装维修所必需的专用工具;

随机备件(按单联泵计算)见表6,也可按订货合同供应;随机文件资料,应包括:产品合格证:装箱单:产品使用说明书:抽样检验或出厂检验文件(其中包括流量标定曲线和计量精度分布及调节范围区域图)。表6随机备件清单

零件名称

进、出口阀座

阀球或阀芯

柱塞衬套

十字头密封圈

各1件

1/2套

6试验和检验

6.1试验装置

6.1.1试验装置的一般要求应符合GB/T7784的规定。GB/T7782—2020

6.1.2试验介质应为0℃~40℃的常温清水。同一台泵的同一组性能试验过程中的水温差为士2℃,此时,清水的密度为平均温度时的值6.1.3试验系统管件、阀门等的通径均应等于或大于试验泵的进、出口通径,但不应大于试验泵口径的1.25倍。

6.1.4试验装置应能保证压力测量值脉动不超过10%。6.1.5泵的汽蚀试验采用真空容器法或深井法,其试验装置示意图参见附录C。a)真空容器法:在泵的进口管路设置真空容器,用节流阀和真空泵来改变进口真空度。试验时调节节流阀和真空泵,保证泵进口真空度稳定:b):深井法:泵的进口管路安装在深度超过10m的与地下水隔绝的深井内,用改变井内液位高度来调节泵进口的真空度。在测量同二组试验点时,并内液位应保持近似不变6.1.6在试验带有强制开启补油机构的隔膜泵时,进水压力宜在0.015MPa~0.02MPa之间。6.1.7泵的排出管路应设置管路安全阀或其他安全保护装置,安全阀的开启压力、安全保护装置的保护压力按表7的规定。

泵额定排出压力par

管路安全阀开启压力k

管路安全阀的开启压力

1.15par,且不小于6MPa

6.1.8测量不确定度按GB/T7784规定计算。6.2试验项目

6.2.1空载试验

空载试验包括零流量试验和调量试验。6.2.1.1

>20~50

单位为兆帕

1.1par且不小于23MPa

运行前应将进、出口管路阀门全开,调量表(或调节手轮刻度)对准零,零流量运转试验不少于6.2.1.2

0.5h,检查调量表(或调节手轮刻度)应在零点6.2.1.3调量试验应在进、出口管路阀门全开时进行,逐渐增大行程长度,直至调到100%的相对行程长度后,运转不少于0.5h试验过程中应无异常声响和振动,行程调节应平稳,调节手轮应牢固,6.2.2升载试验

6.2.2.1升载试验应在额定泵速、最大行程长度下进行,排出压力从常压逐渐上升到额定排出压力。根据额定排出压力的不同,有如下几种升压情形额定排出压力超过5MPa的泵,应将压力分为25%、50%、75%、100%四个等级逐渐加大,每个压力工况均应运转不少于15min,满载时运转不少于2h;额定排出压力范围在1MPa~5MPa内的泵,在1MPa时运转不少于0.5h后,即可升压至额定排出压力运转不少于2h;

额定排出压力低于1MPa的泵,常压运行不少于0.5h后,可直接升压至额定排出压力运转不少于2h。

GB/T7782-—2020

6.2.2.2隔膜计量泵应在额定排出压力下对三阀阀组进行动作调试,安全阀、补偿阀等的动作合格后方可进行性能试验。

6.2.3连续运转试验

按照GB/T7784规定进行。

6.2.4隔膜泵安全阀开启试验

隔膜泵在额定条件运行时,调节出口管路阀门,提高排出压力,在5.2.4规定的开启压力下,安全阀应正确动作。开启后,再调节出口管路阀门,观察其回座动作的录灵敏度。试验应不少于3次。6.2.5性能试验

性能试验按GB/T7784规定进行。6.2.6额定工况点性能检测

在泵额定条件下和最大行程长度下测量泵的流量和泄漏量,泄漏量仅限于柱塞式计量泵的测量。6.2.7流量标定和计量精度试验

6.2.7.1.流量稳定性精度试验应在额定条件下测定,相对行程长度在100%、75%、50%、30%、10%处依次测定五组流量数据,各相对行程长度处取单个流量测量值应不小于3个。6.2.7.2复现性精度试验还应分别在以下行程长度时非连续测取流量值:在行程长度的100%处,测量不少于3个流量值:在行程长度的75%和50%处.测量不小于2个流量值;在行程长度的30%和10%处,测量不少于1个流量值6.2.7.3流量标定和线性度是将稳定性精度试验和复现性精度试验中测取的所有数据进行数理统计和计算得出。

6.2.7.4当泵在小的相对行程长度处无流量或流量不正常时,则应从开始有正常流量的相对行程长度下依次测定若干组流量数据。

6.2.7.5调节范围在上述试验的基础上·按6.4.9.4进行判定。6.2.8汽蚀性能试验

6.2.8.1汽蚀性能试验应在额定条件及最大行程长度下进行。6.2.8.2在保持压差不低于额定压差的情况下,逐渐降低泵吸人压力(增加泵的吸上真空高度)至流量比正常流量低5%~10%为止,试验点应不少于8点,在泵接近汽蚀时,试验点的间隔应适当减小。在每个吸入压力试验点,同时测量并记录介质温度、泵速、流量、吸人压力、排出压力的值6.2.8.3泵的流量下降3%时为临界汽蚀工况点,此刻的净正吸入压头(NPSH)值确定为泵的必须的净正吸人压头(NPSH,)值。

6.2.9噪声试验

噪声试验应在额定条件及最大行程长度下进行。噪声测量按照GB/T7784或GB/T9069规定进行。

6.2.10振动试验

振动试验应在额定条件及最大行程长度下进行。振动测量按GB/T13364的规定进行6

6.2.11特殊试验

GB/T7782—2020

6.2.11.1通常是指超压试验、实际介质试验和实际温度试验。可根据要求选做一种或全部。6.2.11.2超压试验时泵应在最大行程长度、试验泵速下运行,排出压力试验值按表8的规定(对隔膜泵进行超压试验时,液压腔安全阀的开启压力须重新调整)进行,运转不少于5min。表8超压试验排出压力试验值

额定排出压力值pa

6.2.11.3实际介质试验是指采用泵输送的实际介质进行试验排出压力试验值

120%par

110%pa·且不小于19.2MPa

6.2.11.4实际温度试验是指在泵输送介质的实际温度的条件下进行试验。6.2.12

清洁度试验

单位为兆帕

将泵解体,用清洗剂(推荐采用GB1922一2006规定的1号中芳型油漆及清洗用溶剂油)清洗机身内部和接触润滑油的各部件及运动部件,用符合GB/T6003.1一2012规定的Φ300×75-一0.045/0.030型金属丝编织网试验筛过滤,网上残留物待溶剂油挥发后放入75℃~85℃烘箱内烘1h后取出,置于干燥容器中冷却30min,将污物用精度不低于7级的普通天平称量,所得质量为清洁度值。6.3参数测量及仪表

按照GB/T7784规定进行。

6.4数据处理

6.4.1流量

按照GB/T7784规定进行。

6.4.2压力和真空度

按照GB/T7784规定进行。

容积系数

按照GB/T7784规定进行。

6.4.4泵的效率

按照GB/T7784规定进行。

6.4.5有效净正吸入压头

按照GB/T7784规定进行。

6.4.6最大吸上高度

当(会×10*-h)>(NPSH,+×10*+hr+h.)时,按式(1)计算:pg

GB/T7782—2020

式中:

X103-(NPSH,+h,+h)

泵安装运行处的大气压(绝对压力),单位为兆帕(MPa);介质的密度,单位为千克每立方米(kg/m\);重力加速度,单位为米每二次方秒(m/s);静吸上高度,单位为米(m);www.bzxz.net

必须的净正吸入压头,单位为米(m);介质在输送温度下的饱和蒸汽压(绝对压力),单位为兆帕(MPa);液体摩擦阻力损失压头,单位为米(m);加速度头,单位为米(m);

最大吸上高度,单位为米(m)。最大吸上高度按6.2.8测定,泵的临界汽蚀点按式(2)确定:Q=Qm×(1-3%)

式中:

不同吸上高度测定的泵流量,单位为升每小时(L/h);在额定条件下各个流量单个测量的算术平均值,单位为升每小时(L/h)6.4.7最小静吸入压头

(1)

)<(NPSH,+二×103+h/+h.)时应实行人口倒灌,其最小吸人压头按式(3)计算:og

hn=(NPSH+ht+h)

式中:

最小静吸入压头,单位为米(m)。6.4.8流量标定

流量标定是根据6.2.7试验测得的所有单个流量测量值按式(4)计算:Q.=K.Sr.+Q.

式中:

式中:

式中:

在流量标定曲线上对应于相对行程的流量值,单位为升每小时(L/h);相对行程长度;

流量标定曲线在纵坐标上的截距,单位为升每小时(L/h),由式(5)求得:Q-Q-KS.

N个相对行程长度单个流量测量值的算术平均值,单位为升每小时(L/h);-N个相对行程长度平均值;

一流量标定曲线的斜率,由式(6)计算:SQ.

i相对行程长度;

.(3)

·(5)

(6)

Q:——i相对行程长度单个流量测量值,单位为升每小时(L/h);N

所测相对行程长度的个数、

6.4.9计量精度

稳定性精度

GB/T7782—2020

稳定性精度E,是根据6.2.7试验,在某一相对行程位置连续测得一组流量测量值对最大流量的相对极限误差,按式(7)计算,用百分数表示。Qmx-Q.m×100%

式中:

式中:

组流量数据的最大值,单位为升每小时(L/h);组流量数据的最小值,单位为升每小时(L/h):(7)

泵的最大流量,是指泵在最大相对行程长度(100%)处所测得的单个流量测量值的算术平均值,由式(8)计算:

K一单个流量测量值的次数;

在额定条件下,最大行程长度处测得的单个流量测量值,单位为升每小时(L/h)6.4.9.2复现性精度

·(8)

复现性精度E是根据6.2.7试验,间断测得的一组流量测量值连同稳定性精度试验测得的二组流量值,同时对最大流量的相对极限误差值,按式(9)计算,用百分数表示。QRmx-Qkm×100%

式中:

QR mlax

.(9)

同一行程位置不连续测得的一组包括稳定性精度测得的单个流量测量值的最大值,单位为升每小时(L/h);

同二行程位置不连续测得的一组包括稳定性精度测得的单个流量测量值的最小值,单位QRmin

为升每小时(L/h)。

3线性度

线性度E,是根据6.2.7试验,在已测量过的某一相对行程长度处测得的任何一个单个流量测量值和对应的标定流量值之差相对最大流量之比值,按式(10)计算,用百分数表示。Q-Q×100%

式中:

.(10)

稳定性精度和复现性精度试验,在同一S。行程处测得的一组单个流量的某一测量值。在计算时,取偏离Q。最远的值,单位为升每小时(L/h)6.4.9.4调节范围的判定

根据计算得各自相对行程长度处的El、E、E。值,从相对行程长度100%开始逐个向10%考核。如S在某一相对行程长度处发现EL、E、E,的任一个值超过士1%,则判定该相对行程长度处的上一个S~100%为该泵的调节范围。若E、E、E。值均无超过土1%值,则判定泵的调节范围为10%~100%。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- GB国家标准

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T4100-2015 陶瓷砖

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

网站备案号:湘ICP备2025141790号-2