- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 8769-2010 锆及锆合金棒材和丝材

标准号:

GB/T 8769-2010

标准名称:

锆及锆合金棒材和丝材

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

ICS77.150.99

中华人民共和国国家标准

GB/T 8769—2010

代替GB/T87691988

及锆合金棒材和丝材

Zirconium and zirconium alloy bars and wires2011-01-14发布

中华人民共和国国家质量监督检验检疫总局中国国家标准花管理委员会

2011-11-01 实施

本标准代替GB/T87691988&核工业用及钴合金摔材和线材\。本标准与GB/T8769-1988相比,主要有以下变动:GB/T8769—2010

增加了方棒和方丝,其要求与国外标准(ASTMB550/B550M-02锆及锆合金棒、丝材规范》ASME-07SB550/SB550M锆及铅合金棒,丝材规范及ASTMB351/B351M-02&核工业用热轧和冷加工错及错合金棒、丝材规范》)相应牌号保持-致:同时规定了直丝的弯曲度要求;产品车(磨)光后尺寸允许偏差的规选国外三个标准(ASTM B550/B550M-02、ASME-07SB550/SB550M及ASTMB351/R351M-02)中最严的规定;将棒材的直径或边长扩大到150mm丝材最小直径或边长减小至0.8mm;-增加了牌号 Zt-3和Zr-5及相关要求;本标准中Zr-3和Zr-5的化学成分、力学性能,表面质量等要求与国外标准相应牌号一致。本标维的附求A为资料性附求:

本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。本标准由宝钛集团有限公司和宝鸡钛业股份有限公司负责起草本标准国广东东方错业料技职份有限公司参加起章。本标准主要起草人:杨意丽、王永梅,季滑清、王建斌、马湾海、李献军、黄水光、孙亚光。本标准所代替标雅的防饮版本发布情况对:GB/T 8769-1988.

1范围

锆及锆合金棒材和丝材

GB/T 8769-—2010

本标准规定了锆及锆合金棒材和丝材的要求、试验方法、检验规则和标志、包装、运输、存及合同(或订货单)内容等:

本标准适用于铸链经挤压、锻造、轧制、拉伸等工艺生产的错及培合金棒材和丝材。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括期说的内容)或修订版均不适用于本标准,然而.鼓励根据本标准达破协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准,GB/T228金扁材料室温拉仲试验方法GB/T4338金属材料高温拉仲试验方法GB/T8180钛及钛合金加工产品的包装,标志,运输和贮存GB/T13747(所有部分)错及错合金化学分析方法GB/T26314结及错合金牌号和化学成分3要求

3.1产品分类

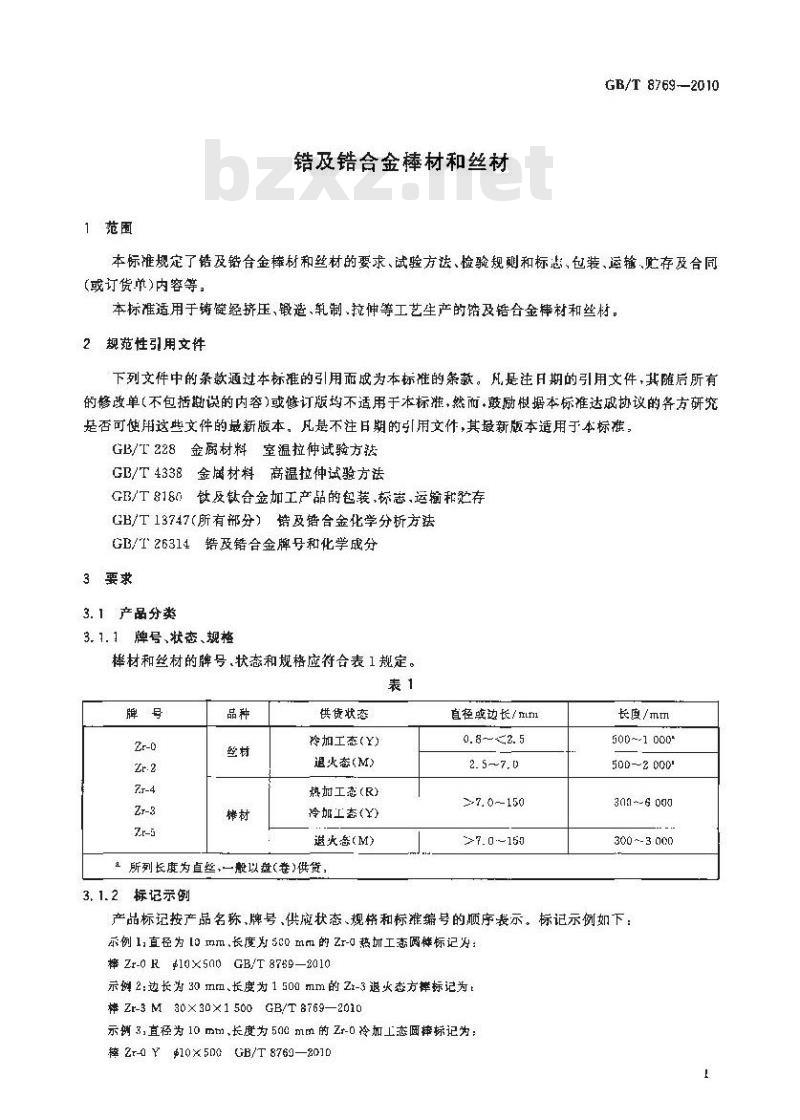

3. 1.1牌号、状态、规格

摔材和丝材的牌号.状态和规格应符合表1规定。表1

供货状态

冷加工态(Y)

退火蕊(M)

热加工态(R)

冷加工态(Y)

避火(M)

。所列长度为直丝,一般以盘(卷)供货,3.1.2标记示例

直径或边长/min1

0. 8~≤2. 5

2. 5~7. 0

长度/mm

500~-1000*

500-2000

300~-6000

300~-300

产品标记按产品名称,牌号、供应状态、规榜和标雅编号的顺序表示。标记示例如下:示例1.直径为10mm.长度为5c0mm的Zr-0热加工态网样标记:梓Z-0R10X500GB/T879-10

示例2:边长为 30 mm长度为1 500 mm的Zr-3退火态方样标记为 t棒 Zr-3 M30X30×1 500GB/T 8769—2010示划3,直径为10mm,长度为500mm的Z-0冷加上态圆摔标记为:粹 2r-0 Y$10×500GB/T 8769—201D1

GB/T 8769--2010

3.2化学成分

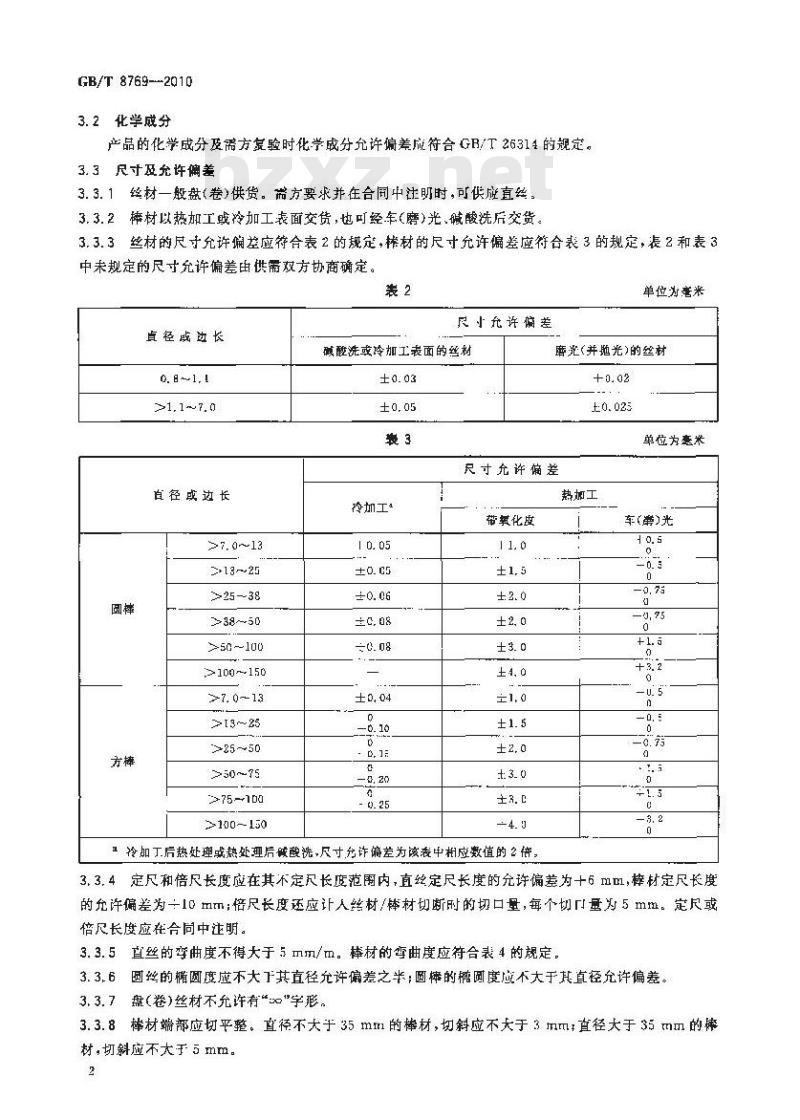

产品的化学成分及需方复验时化学成分允许偏差成符合GB/T 26314 的规定。3.3尺寸及充许偏差

3.3.1丝材一般盘(卷)供货。需方要求并在合同中注明时,可供症直丝3.3.2棒材以热加工或冷加工表面交货,地可经车(磨)光喊酸洗后交货3. 3. 3丝材的尺寸允许偏差应符合表 2 的规定,替材的尺寸允许偏差应符合表 3 的规定,表 2 和表 3中未规定的尺寸充许偏差由供需效方协商确定。表2

卓径或边长

尺小允许偏差

碱醛洗或冷加工表面的丝材

0. 8~1, 1

百径或边长

>25~38

>38~50

>50~100

>100~150

>13~25

>25~50

>50~75

>75~100

>100~-150

单位为害米

磨光(并抛光)的丝材

单位为意米

尺寸允许偏差

玲加工

±c,08

±0, 04

氧化皮

±1, 0

2冷加工后热处理或热处理后酸洗,尺寸分许偏差为该表中相应数值的2倍热加工

车(潮)光

3.3.4定尺和倍尺长度应在其不定尺长度范围内,直丝定尺长度的允许偏差为十6m,粹材定尺长度的允许偏差为10 mm;倍尺长度还应计人丝材/体材切断时的切口量,每个切「量为5 mm。定尺或倍尺长度应在合尚中法明

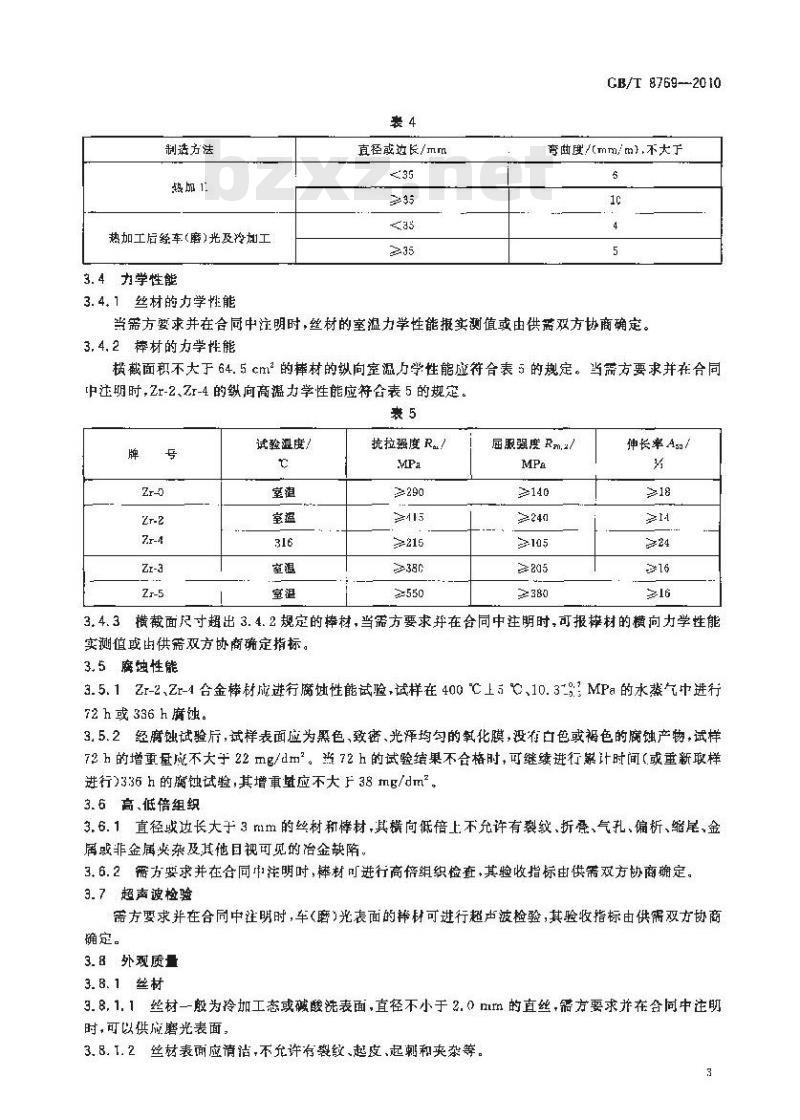

3. 3.5直丝的李曲度不得大于5 mm/m。棒材的弯曲度应符合表4的规定。3.3,6圆丝的椭圆度应不大下其直径允许偏差之半;圆棒的椭圆度应不大于其直径允许偏差。盘(卷丝材不允许有\字形,

棒材端部应切平整。直径不大于 35 mri的棒材,切斜应不大于 3 mm直径大于35 mm的材,切斜应不大于5 mm。

制造方法

热加1:

热加工后经车(磨)光及冷加工3. 4力学性能

3.4.1丝材的力学性能

直径或达长/mm

CB/T 8769--2010

弯曲度/(mm/m).不大于

当需方要求并在合同中注明时,丝材的室温力学性能报实测值或由供双方协商确定。3.4.2粹材的力学性能

横截面积不大于 64.5cm2的棒材的纵向室温勺学性能应符合表5的规定。当需方要求并在合同中注明时,Zr-2、Zr-4的纵向高温力学性能应符合表5的规定。表 5

试验湿度/

抗拉强度 R!

≥290

≥550

届服强度 Rm,2/

押长率As

3.4.3横截面尺寸超出3.4.2规定的摔材,当需方要求并在合同中注明时,可报样材的横向力学性能实测值或由供需双方协商确定指标。3.5磨蚀性能wwW.bzxz.Net

3.5.12r-22r-4合金棒材成进行腐蚀性能试验,试样在400℃上5℃、10.3-%MPa的水蒸气中进行72 h或336 h腐蚀。

3.5.2经腐蚀试验后,试样表面应为黑色,致密、光泽均匀的氧化膜,没准白色或褐色的腐蚀产物,试样72 h 的增重量成不大于 22 mg/dm2。监 72 h 的试验结果不合格时,可继续进行累计时间(或重新取样进行)336 h 的腐蚀试验,其增重直应不大F38 mg/dm2。3.6高、低倍组织

3. 6. 1直径或边长大于3 rim 的丝材和棒材,其横向低倍上不允许有裂较,折叠、气孔、偏析、缩尾、金属或非金属火杂及其他目视可见的冶金缺陷。3.6.2需方要求并在合同中注明时,材可进行高倍组织检查,其验收指标由供需双方协商确定。3.7超声被检验

需方要求并在合同中注明时,车(磨)光表面的样材可进行超声波检验,其验收指标由供需双方协商确定。

3.8外观质量

3.8.1 丝材

3.8.1.1丝材--般为冷加工态或碱酸洗表面,直径不小于2.0mrm的直丝.需方要求并在含同中注明时,可以供成磨光表面。

3.8.1.2丝材表面应清洁,不充许有裂纹、起度,起刺和夹杂等。3

GB/T8769—2010

3.日.1,3丝材允许轻微的不超过丝材允许偏差的局部划伤、擦伤.斑点和叫坑等3. 8.2棒村

3. 8.2. 1合同中要求进行超声波探伤的车(磨)光材,其表面相糙度Ra应不人于 3. 2 μm(以满足探伤要求为准)。

3.8.2.2摔材表面应下净,无外来物,表面不允许有横向裂纹和纵向劈裂,允诈有深度不超过尺寸允许偏差之华的则痕、压痕和麻点。允许清除局部缺陷,措除深度不得大于其尺寸允许偏差,且清除部位的宽度与深度之比应大于 6.

4试验方法

4.1化学成分分析方法按GB/T13747的规定进行。4.2尺寸放允许偏差用相应精度的具测量。4.3样材室温拉伸性能试验按GB/T 228的规定进行。4,4摔材高温拉伸试验按GB/T4338的规定进行。4.5棒材腐蚀性能的试验按供需双方的方法进行。4.6高、低倍检验按供需双方确定的力法进行。4.7超声被检验方法按供需双方确定的方法进行。4.8棒材外观质量用目视检查。

5检验规则

5.1检查和验收

5.1.1产品应由供方量检验部门进行检验,保证产品质最符合本标准和合同(或订贷单)的规定,并填写质量证明书。

5.1.2需方应对收到的产品按本标准的规定进行复验,如复验结果与本标准及合同(或订货单)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属表面质量及尺寸偏差的异议,应在收到产品之日起一个月内拱出,属于其他性能的异议,应在收到产品之日起三个月内提山,如需仲裁,种裁取样虚由供需双方共同进行。

5.2组批

产品应成批提交验收。每批应出同·牌号、同一熔炼炉号、同一状态,同一规格、同一制造方法和同一生产周期的产品组成。

5.3检验项目

每批产品均成进行化学成分室温学性能,腐蚀性能尺寸偏差、外观质量和低倍检验。如合同中有要求时,还应进行高温方学性能、超声被探伤和高倍组织等检验。5.4取样

产品的取样应符合衰6的规定。

检验项目

化学成分

尺寸及允许偏差

力学性能

脑蚀性能

取样规定

H、N元素在威品上取样分析,其他以等策分析结果报出,每批取·-份逐根(盘,卷)

每批任取 2 极,各取 1 个试样

由供需双方协商

要求的

章节号

检验或试验力

法的章条号

4. 3,4. 4

检验项目

低倍组织

高组织

超声被探伤

外观质量

每批在取1个横向

表6(续)

取样规定

每批任取2根/(盘,卷)+各取1个试样根

逐椒(盘,卷)

5.5检验结果判定

5.5.1产品化学成分检验结果不合格时,判该批产品不合格。GB/T 8769--2010

要求的检验或试验方

章号:

法的章条号

5.5.2产品的尺寸及允许偏差、外观质量不合格时,判单根(盘,卷)不合格。但允许供方切除不合格部分房重新检验,合格者交货。

5.5.3当力学性能检验结果中有试样不合格时,应从该批样材(包括原检验不合格的摔材)中另取双倍数量的试样对该不合格顿目进行重复试验,著仍有检验结果不合格,则判整批样材不合楷。但允许供方对其余材逐根进行检验,合格者重新组批交货。也可对产品进行重新热处理后重新联样检验。5.5.4低倍组织试样中有裂纹,非金属夹杂物和缩尾时,允许供方检验,除有缺陷产品,合格者交货。腐蚀性能、高借组织不合格时,由供需双方协商解决:5.5.5

5.5.6超声被探伤不合格时,判该根不合格。标志,包装、运输购存和质量证明书6

6.1标志

在已检验合格的产品上应站标签或持标牌标记如下内穿:)先产」名称

6)产品牌号、状态和规格

c)产品批号或熔炼妒号。

6,2包装,运输和贮存

产品的包装、运输和贮存应参照GB/T8180的规定执行。6.3质量证明书

每批产品应附有质量证明书,其上注明;a)供方名称:

b)产品名称

)产品牌孕.状态和规格:

d)产品熔炼炉号、批号、净重和件数;e)各项分析检验的结果及质盘检验部门印记f本标准编号;

名)其他。

合同(或订货单)内容

本标准所列材料的合同(或订货单)应包括下列内容:a)产品名称

h)产品牌号、状态、规格;

c)重量或件数;

d)本标准编号,

e)其他特殊要求。

GB/T 8769—2010

一般工业

梭工业

附景A

(资料性膜录)

本标准中的牌号与 ASTM 和 ASME标准中的牌号对照表 A. 1

本标准中的肿号

对应或相当的ASTM标准中的牌号UNSR60702

UNSR60705

UNSR60001

UNS R60802

UNS R60804

对应或相当的ASME标准中的牌号LN5R60702

LNS R60705

LNSR60001

UNS R60802

NS R60804

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 8769—2010

代替GB/T87691988

及锆合金棒材和丝材

Zirconium and zirconium alloy bars and wires2011-01-14发布

中华人民共和国国家质量监督检验检疫总局中国国家标准花管理委员会

2011-11-01 实施

本标准代替GB/T87691988&核工业用及钴合金摔材和线材\。本标准与GB/T8769-1988相比,主要有以下变动:GB/T8769—2010

增加了方棒和方丝,其要求与国外标准(ASTMB550/B550M-02锆及锆合金棒、丝材规范》ASME-07SB550/SB550M锆及铅合金棒,丝材规范及ASTMB351/B351M-02&核工业用热轧和冷加工错及错合金棒、丝材规范》)相应牌号保持-致:同时规定了直丝的弯曲度要求;产品车(磨)光后尺寸允许偏差的规选国外三个标准(ASTM B550/B550M-02、ASME-07SB550/SB550M及ASTMB351/R351M-02)中最严的规定;将棒材的直径或边长扩大到150mm丝材最小直径或边长减小至0.8mm;-增加了牌号 Zt-3和Zr-5及相关要求;本标准中Zr-3和Zr-5的化学成分、力学性能,表面质量等要求与国外标准相应牌号一致。本标维的附求A为资料性附求:

本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。本标准由宝钛集团有限公司和宝鸡钛业股份有限公司负责起草本标准国广东东方错业料技职份有限公司参加起章。本标准主要起草人:杨意丽、王永梅,季滑清、王建斌、马湾海、李献军、黄水光、孙亚光。本标准所代替标雅的防饮版本发布情况对:GB/T 8769-1988.

1范围

锆及锆合金棒材和丝材

GB/T 8769-—2010

本标准规定了锆及锆合金棒材和丝材的要求、试验方法、检验规则和标志、包装、运输、存及合同(或订货单)内容等:

本标准适用于铸链经挤压、锻造、轧制、拉伸等工艺生产的错及培合金棒材和丝材。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括期说的内容)或修订版均不适用于本标准,然而.鼓励根据本标准达破协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准,GB/T228金扁材料室温拉仲试验方法GB/T4338金属材料高温拉仲试验方法GB/T8180钛及钛合金加工产品的包装,标志,运输和贮存GB/T13747(所有部分)错及错合金化学分析方法GB/T26314结及错合金牌号和化学成分3要求

3.1产品分类

3. 1.1牌号、状态、规格

摔材和丝材的牌号.状态和规格应符合表1规定。表1

供货状态

冷加工态(Y)

退火蕊(M)

热加工态(R)

冷加工态(Y)

避火(M)

。所列长度为直丝,一般以盘(卷)供货,3.1.2标记示例

直径或边长/min1

0. 8~≤2. 5

2. 5~7. 0

长度/mm

500~-1000*

500-2000

300~-6000

300~-300

产品标记按产品名称,牌号、供应状态、规榜和标雅编号的顺序表示。标记示例如下:示例1.直径为10mm.长度为5c0mm的Zr-0热加工态网样标记:梓Z-0R10X500GB/T879-10

示例2:边长为 30 mm长度为1 500 mm的Zr-3退火态方样标记为 t棒 Zr-3 M30X30×1 500GB/T 8769—2010示划3,直径为10mm,长度为500mm的Z-0冷加上态圆摔标记为:粹 2r-0 Y$10×500GB/T 8769—201D1

GB/T 8769--2010

3.2化学成分

产品的化学成分及需方复验时化学成分允许偏差成符合GB/T 26314 的规定。3.3尺寸及充许偏差

3.3.1丝材一般盘(卷)供货。需方要求并在合同中注明时,可供症直丝3.3.2棒材以热加工或冷加工表面交货,地可经车(磨)光喊酸洗后交货3. 3. 3丝材的尺寸允许偏差应符合表 2 的规定,替材的尺寸允许偏差应符合表 3 的规定,表 2 和表 3中未规定的尺寸充许偏差由供需效方协商确定。表2

卓径或边长

尺小允许偏差

碱醛洗或冷加工表面的丝材

0. 8~1, 1

百径或边长

>25~38

>38~50

>50~100

>100~150

>13~25

>25~50

>50~75

>75~100

>100~-150

单位为害米

磨光(并抛光)的丝材

单位为意米

尺寸允许偏差

玲加工

±c,08

±0, 04

氧化皮

±1, 0

2冷加工后热处理或热处理后酸洗,尺寸分许偏差为该表中相应数值的2倍热加工

车(潮)光

3.3.4定尺和倍尺长度应在其不定尺长度范围内,直丝定尺长度的允许偏差为十6m,粹材定尺长度的允许偏差为10 mm;倍尺长度还应计人丝材/体材切断时的切口量,每个切「量为5 mm。定尺或倍尺长度应在合尚中法明

3. 3.5直丝的李曲度不得大于5 mm/m。棒材的弯曲度应符合表4的规定。3.3,6圆丝的椭圆度应不大下其直径允许偏差之半;圆棒的椭圆度应不大于其直径允许偏差。盘(卷丝材不允许有\字形,

棒材端部应切平整。直径不大于 35 mri的棒材,切斜应不大于 3 mm直径大于35 mm的材,切斜应不大于5 mm。

制造方法

热加1:

热加工后经车(磨)光及冷加工3. 4力学性能

3.4.1丝材的力学性能

直径或达长/mm

CB/T 8769--2010

弯曲度/(mm/m).不大于

当需方要求并在合同中注明时,丝材的室温力学性能报实测值或由供双方协商确定。3.4.2粹材的力学性能

横截面积不大于 64.5cm2的棒材的纵向室温勺学性能应符合表5的规定。当需方要求并在合同中注明时,Zr-2、Zr-4的纵向高温力学性能应符合表5的规定。表 5

试验湿度/

抗拉强度 R!

≥290

≥550

届服强度 Rm,2/

押长率As

3.4.3横截面尺寸超出3.4.2规定的摔材,当需方要求并在合同中注明时,可报样材的横向力学性能实测值或由供需双方协商确定指标。3.5磨蚀性能wwW.bzxz.Net

3.5.12r-22r-4合金棒材成进行腐蚀性能试验,试样在400℃上5℃、10.3-%MPa的水蒸气中进行72 h或336 h腐蚀。

3.5.2经腐蚀试验后,试样表面应为黑色,致密、光泽均匀的氧化膜,没准白色或褐色的腐蚀产物,试样72 h 的增重量成不大于 22 mg/dm2。监 72 h 的试验结果不合格时,可继续进行累计时间(或重新取样进行)336 h 的腐蚀试验,其增重直应不大F38 mg/dm2。3.6高、低倍组织

3. 6. 1直径或边长大于3 rim 的丝材和棒材,其横向低倍上不允许有裂较,折叠、气孔、偏析、缩尾、金属或非金属火杂及其他目视可见的冶金缺陷。3.6.2需方要求并在合同中注明时,材可进行高倍组织检查,其验收指标由供需双方协商确定。3.7超声被检验

需方要求并在合同中注明时,车(磨)光表面的样材可进行超声波检验,其验收指标由供需双方协商确定。

3.8外观质量

3.8.1 丝材

3.8.1.1丝材--般为冷加工态或碱酸洗表面,直径不小于2.0mrm的直丝.需方要求并在含同中注明时,可以供成磨光表面。

3.8.1.2丝材表面应清洁,不充许有裂纹、起度,起刺和夹杂等。3

GB/T8769—2010

3.日.1,3丝材允许轻微的不超过丝材允许偏差的局部划伤、擦伤.斑点和叫坑等3. 8.2棒村

3. 8.2. 1合同中要求进行超声波探伤的车(磨)光材,其表面相糙度Ra应不人于 3. 2 μm(以满足探伤要求为准)。

3.8.2.2摔材表面应下净,无外来物,表面不允许有横向裂纹和纵向劈裂,允诈有深度不超过尺寸允许偏差之华的则痕、压痕和麻点。允许清除局部缺陷,措除深度不得大于其尺寸允许偏差,且清除部位的宽度与深度之比应大于 6.

4试验方法

4.1化学成分分析方法按GB/T13747的规定进行。4.2尺寸放允许偏差用相应精度的具测量。4.3样材室温拉伸性能试验按GB/T 228的规定进行。4,4摔材高温拉伸试验按GB/T4338的规定进行。4.5棒材腐蚀性能的试验按供需双方的方法进行。4.6高、低倍检验按供需双方确定的力法进行。4.7超声被检验方法按供需双方确定的方法进行。4.8棒材外观质量用目视检查。

5检验规则

5.1检查和验收

5.1.1产品应由供方量检验部门进行检验,保证产品质最符合本标准和合同(或订贷单)的规定,并填写质量证明书。

5.1.2需方应对收到的产品按本标准的规定进行复验,如复验结果与本标准及合同(或订货单)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属表面质量及尺寸偏差的异议,应在收到产品之日起一个月内拱出,属于其他性能的异议,应在收到产品之日起三个月内提山,如需仲裁,种裁取样虚由供需双方共同进行。

5.2组批

产品应成批提交验收。每批应出同·牌号、同一熔炼炉号、同一状态,同一规格、同一制造方法和同一生产周期的产品组成。

5.3检验项目

每批产品均成进行化学成分室温学性能,腐蚀性能尺寸偏差、外观质量和低倍检验。如合同中有要求时,还应进行高温方学性能、超声被探伤和高倍组织等检验。5.4取样

产品的取样应符合衰6的规定。

检验项目

化学成分

尺寸及允许偏差

力学性能

脑蚀性能

取样规定

H、N元素在威品上取样分析,其他以等策分析结果报出,每批取·-份逐根(盘,卷)

每批任取 2 极,各取 1 个试样

由供需双方协商

要求的

章节号

检验或试验力

法的章条号

4. 3,4. 4

检验项目

低倍组织

高组织

超声被探伤

外观质量

每批在取1个横向

表6(续)

取样规定

每批任取2根/(盘,卷)+各取1个试样根

逐椒(盘,卷)

5.5检验结果判定

5.5.1产品化学成分检验结果不合格时,判该批产品不合格。GB/T 8769--2010

要求的检验或试验方

章号:

法的章条号

5.5.2产品的尺寸及允许偏差、外观质量不合格时,判单根(盘,卷)不合格。但允许供方切除不合格部分房重新检验,合格者交货。

5.5.3当力学性能检验结果中有试样不合格时,应从该批样材(包括原检验不合格的摔材)中另取双倍数量的试样对该不合格顿目进行重复试验,著仍有检验结果不合格,则判整批样材不合楷。但允许供方对其余材逐根进行检验,合格者重新组批交货。也可对产品进行重新热处理后重新联样检验。5.5.4低倍组织试样中有裂纹,非金属夹杂物和缩尾时,允许供方检验,除有缺陷产品,合格者交货。腐蚀性能、高借组织不合格时,由供需双方协商解决:5.5.5

5.5.6超声被探伤不合格时,判该根不合格。标志,包装、运输购存和质量证明书6

6.1标志

在已检验合格的产品上应站标签或持标牌标记如下内穿:)先产」名称

6)产品牌号、状态和规格

c)产品批号或熔炼妒号。

6,2包装,运输和贮存

产品的包装、运输和贮存应参照GB/T8180的规定执行。6.3质量证明书

每批产品应附有质量证明书,其上注明;a)供方名称:

b)产品名称

)产品牌孕.状态和规格:

d)产品熔炼炉号、批号、净重和件数;e)各项分析检验的结果及质盘检验部门印记f本标准编号;

名)其他。

合同(或订货单)内容

本标准所列材料的合同(或订货单)应包括下列内容:a)产品名称

h)产品牌号、状态、规格;

c)重量或件数;

d)本标准编号,

e)其他特殊要求。

GB/T 8769—2010

一般工业

梭工业

附景A

(资料性膜录)

本标准中的牌号与 ASTM 和 ASME标准中的牌号对照表 A. 1

本标准中的肿号

对应或相当的ASTM标准中的牌号UNSR60702

UNSR60705

UNSR60001

UNS R60802

UNS R60804

对应或相当的ASME标准中的牌号LN5R60702

LNS R60705

LNSR60001

UNS R60802

NS R60804

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2