- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 304-2011 机车用总风缸

标准号:

TB/T 304-2011

标准名称:

机车用总风缸

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

相关标签:

机车

部分标准内容:

ICS 45.060.01

中华人民共和国铁道行业标准

TB/T304-2011

代替TR/304—1995

机车用总风缸

Main reservior for locomotive2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

设计要求

安装支架

防腐蚀处理

检验方法

捡验规则

煤缝返修

标识、包装和储存

TB/T 304—2011

TB/T304-2011

本标准按照 CB/T 1. 1—2009 给出的规则起草,本标准是对TB/T304—1995机车用总风征[术案件多的修订。本标准代TB/T304—1995,与TB/1304—1995相比主要技术变化如1下:将原标谁中“氙体改为“壳体”,“端盖\改成“封头\;增加了总风缸最大工作压力要求(见3.2);增加了总风缸结榭设计要求(见第4章)::·增加广施焊前焊接上艺评定要求(见6.21);一增加了防腐要求(见第7章);一增加了总风缸标识要求(见11.1);修改了焊接材料要求(见3.4,1995年版的3.5);*-修改了封头冷热加工成型的要求(见4.9.1,1995年版的3.2);-修改了各类焊链的射线探伤和磁粉探伤方法的评定标准(见9.3,1995年版的4.4)本标准出铁道行业内燃机车标准化技术委员会提出并叶口。本标准由南车戚堰机车有公司负英起草,中国北车集团大同电力机车有限责任公司,南车株洲电为机车有限公司,南车资阳机车行限公司南车有岛四方车辆股份有限公司、中国北集团大连机车车辆有限公司,南车戚墅堰机车车辆工艺研究所有限公可参圳起卓。本标准主要起草人:曹兴贵、方荣良、何小华、张建平。本标准所代替标准的历次版本发布情况:TB 304—1982;

TB/T304--1995

1范围

机车用总风缸

TB/T304-2011

本标准婉定了机车用总风缸的总则、设计要求、安装支架、焊接、防璃蚀处理、检验方法、检验规则、焊缝返修及标识,包装和储存等要求,本标准适用于机车用新造钢制总风缸2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注H期的版本适于不文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。B了13锅炉压艾容器用销

GR/T6417.1—2005金属熔化焊接头缺欠分类及说明G1/T7306.255°密封管螺教:第2部分:商罐内螺数与圆靠外螺GB/T730755°非密封管螺纹

CB/T1271660°密封管螺纹

JI4708钢制玉力容器焊接1.艺评定JB/T4730.2-2005承[设备无损检测第2部分:射线检测JB/T4730.4—2005承压设备无损检测第4部分:磁粉检测JB4732—1995钢制压力容器—分析设计标渐JB/T4746—2002钢制压力容器用封头EN286-3:1994:用于容纳空气或氮气的非受火加热的简单压力容器第3部分:用于快路车辆空气制动设备利辅助气压设备的钢制压力容器(Simpleunfiredpresbureve的elsdesig-edtncontain airorni-trogen-Part 3;Stcel pressure vessels deaighed for air hraking equiprent and auxiliury pneuinatie cquipmcnt farrailway Tolling stock)

3总则

3.1总风缸应按规定程序批准的产品图样和本标准的要求制造,3.2总风缸应能承受1000kPa的工作压力和1100kPa的瞬时工作压力。3. 3总风缸应能适应-40 ℃~+70℃的工作坏境溢度。3.4材料应符合下述要求:

a)封头和壳体应使用GR了13规定的材料或其他能满足性能要求的材料,材料应具有质量合格证明书并经检验合格后,方可使用。b)

焊接到容器上的附件应由与组成容器的钢材等级匹配的钢材制造,谢件应易焊,且不应加大容器的度,

c)用丁焊到容器上的填充材料或者用于焊接容器本身的填充材料成与母材匹配:设计要求

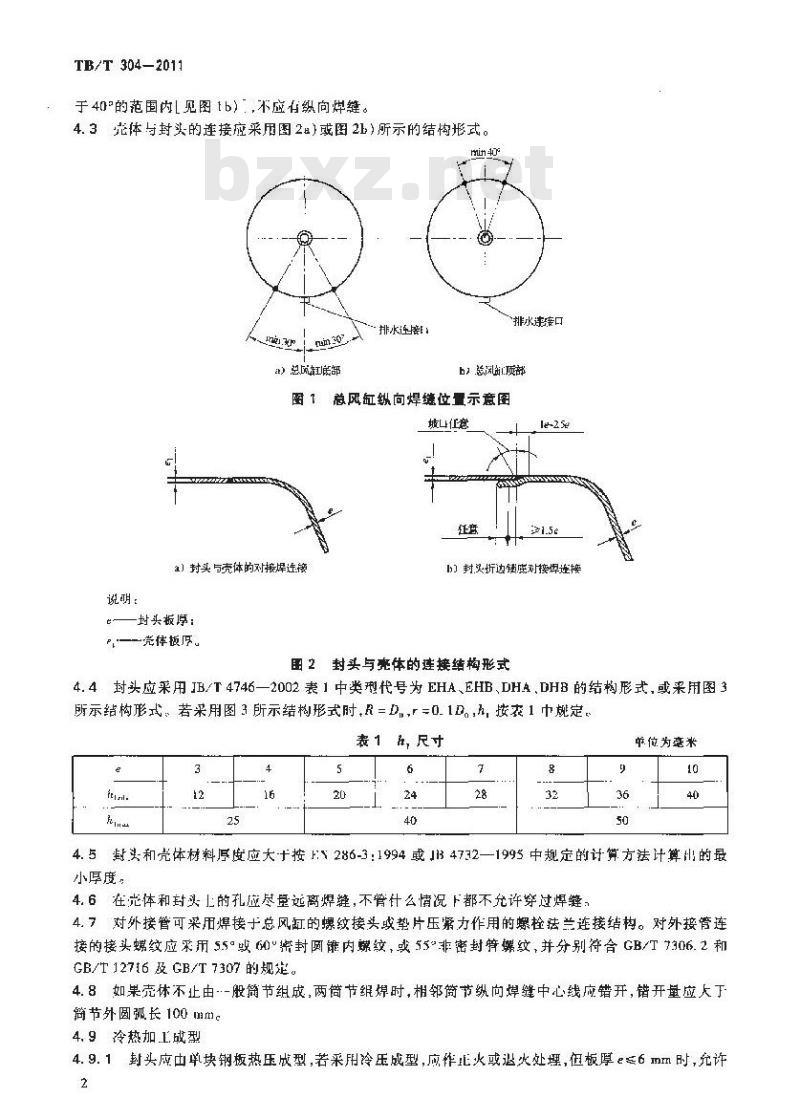

4.1总风缸应在安装后的最低位置处设置连接排水阀的连接口,见图1a),1b),4.2从总风缸工作位置看,其下部在垂直辆两边与垂直轴各成30\的范围内【见图!】!,或上部不小1

TB/T 304-2011

于40\的范围内[见图b),不应有纵向焊缝。4.3完体与封头的连接应采用图2a)或图2h)所示的结构形式。rmin40

排水连接:

)总风缸底部

排水连妾口

b总顶部

总风缸纵向焊继位置示意图

坡山任意

a)封头与壳体的对接焊连接

说明:

过头板墩:

一壳伴板厚。

le-2 5e

b)封买折边链底对接焊连接

图2封头与亮体的连接结构形式

4. 4 封头应采用 JB/T 4746一2002 表 1 中类型代号为 EHA,EHB,DHA,DHB 的结构形式,或采用图 3所示结构形式。若采用图 3 所示结构形式时,R =D,,r =0.1D。,h,按表1 中姚定,表 1 尺寸

单位为毫米

4.5封头和壳体材料厚度应大十按s286-3:1994或JB4732—1995中规定的计算方法计算出的最小厚度,

4.6在光体和封头上的孔应尽量选离焊缝,不管什么情况下都不允许穿过焊缝,4.7对外接管可采用焊接十总风缸的螺纹接头或挚片压紧力作用的螺栓法兰连接结构。对外接管连接的接头纹应采用 5.5°或 60°擀封圆维内螺纹,或 55\非密封筛螺纹,并分别符合 GB/T 7306. 2 和GB/T 12716 及 GB/T 7307的规。4.8如果壳体不止由-股简节组成,两简节组焊时,相邻简节纵向焊缝中心线应错开,错开量应大丁简节外圆弧长100mm。

4. 9冷热加,L 成型

4.9.1封头应由单块钢板热压成型,若采用冷压成型,应作正火或退火处埋,但板厚e6mm时,充许2

说明:

h,——封头圖柱部分外商;

h,——封头碟形部分外高;

R-—封头球形内径;

封头碟形部分内径;

D.——封头外径:

D,—折边部分外径。

在成数后不进行热处理。

整免尖角破裂

图3封头结构

25'2--31

TB/T 304—2011

4.9.2对接焊接接头母材.上应升单面坡日。坡[表面不应有裂纹、分层、夹杂等缺陷。4.9.3施焊前,应清除坡口及其母材两侧表面20mm范围内(以离坡口边缘的距离计)的氰化物、油污、熔潜及其他有害杂质。

4.9.4封头的圆柱及问圆弧过渡部分允许有坡高不超过1mm的皱折。4.9.5壳体和封头不应有裂纹、夹层,允许存在深度小于或等于1mm的叫坑。4.9.B制造中应避免钢板表面的机械损伤。对丁尖锐伤痕应进行修磨并使髂磨范围内的斜度至少为1:3,修的深度应小于或等于该部钢材厚度的5%。4. 9. 7 总风征长度允差 ±5 mm,同 断面上最大外径与最小外径之差,当公称外径 D,≤500 mm 时,允差±3mm,当公称外径D。>500mm时,允±0.01Dg。5安装支架

5.1用户要求或设计需要时,可在总风缸上焊接用下将总风缸固定在机车上的安装支架,见图4和图:

5.2设安装支架的总风缸在总风缸自重,机车运行时产生的振动和冲击力作用下不应行任何损坏:5.3安装支架可以焊在壳体两端间的,把应力分布于壳体上的加强板上,见图5。直径超过中310mm的总风缸席采用有加强板的结构,加强板的角应倒圆,倒圆半径等于或大丁壳体板厚e,的6倍,且最小为10mm,

5.4只要安装支架符合本标准的要求,充许采用不间于图4和图5所示的设计结构。5.5安装支架或加强板的焊逆缘离开任何其他焊继边缘的距离不应小于总风缸壳体板厚e,的6倍。

5.6在进行9.4水压试验前应完成安装支架的焊接。6捍接

6.1焊工、焊接材料储存及施焊环境6.1.1总风金的焊接应由取得家相应资质的熔焊工进行。TB/T 304--2011

耐选加强

说明:bzxZ.net

体板厚

此焊缝可以是不连续的

a)止架

b) 支架 :

函中 1 ,2,3 和 4 处不焊,

可选加强

minRto

可选加学

图4固定支架

此障缝可以恶不连续的

a)短加起板

此燥障可以尺不连然的

)长刘强极

可选如源

带加强板的安装支架

单位为米

可选加强

)支四

单位为毫米

焊条或焊丝、焊剂材料的储存库应保持于燥,相对湿度不应人于60%。当施焊坏境出现下列任一情况,禁止施焊:手T焊时风速大于10m/s;

气体保护焊时风速大丁2m/%

相对湿度大于90%;

d)雨、环境。

当焊件温度低于D℃时,应在施焊处100 mm范围内预热到[5%左右,6.2焊接工艺

总风缸应按J134708的规定进行焊接工艺评定。6.2.1

焊接工艺规程应按评定合格的焊接工艺制订:6.2.2

对接焊缝成为全焊透焊缝。

壳体与封头板厚不同,采用对接焊接接头时,应按下述方法焊接:充许采用图6所示无体板厚中心线与封义板厚中心线对齐直的对接焊接TB/T304—2011

允许采用图了所示壳体板厚中心线与封头板厚中心线偏离的对接焊接,但中心线偏差值不应h)

超过 1 mm,偏差值超过 1 zn 时,应乘用图8所示的外壁面或图9 所示的内壁面对齐直的对接焊接:

对接焊接接头对口错边量5不应大于板厚的1/5(见图10)。2:1

图6中心线对齐直的对接焊接

max 25%14°

图8中心线偏离的对接焊接和连接坡度图7

中心线偏商的对接焊接

max25%(14*)

图 9中心线偏离的对接焊接和连接坡度图10焊接接头对口错边量

6.2.6焊缝在焊接接头处余高不大于2.5mm。6.2.7煤缝表面成平整光滑,如果没有粗的焊波、沟槽,焊痛,凹凸不平,焊缝表面可不作处理而保持原样

TB/T 3042011

6.2.8对接接头焊缝边缘应与母材金属滑地相互熔合,不应有突变结,6.2.9环焊缝,因结构限制需要采用衬板焊接单面对接焊缝时,村板可予以保留。6.2.10禁止在非焊接部位引弧

防腐蚀处理

7.1整个总风红内表面在消理干净表面杂物(如氧化皮、焊渣等)后,应涂防腐保护材料。7.2试验合格的总风缸应将水排净,并旧压缩空气吹干内部,待外表面干燥后,在外表面先涂防锈底漆,再按有关要求涂带色面漆。B检验方法

.1除图样另有规定外,总风缸的直线度用人于或等于总风缸长度的直尺或拉钢丝检查,间隙应小于或等于2mm

8.2煤缝射线探伤检变按JB/T4730.2-2005进行。磁粉探伤检查按JB/T4730.4—2005进行。8.3

对接焊链表面和形状缺陷的检验要求应符合表2规定。表 2 对接焊继表面和几何形状缺陷检验要求缺陷名称

木熔合

末埠遗

限部收数

烘鞋超高

焊链宽度不齐

表面粗髓度

末填满

接头不良

电报擦伤

“飞溅

钨飞戏

表面撕裂

注「:-

注2:

(:B/T 6417. 1-—2005/150 6520-1:1998 中代号100

5011,5012

缺陷人寸(离度或宽度);

壁序成腋证

不我许

不充许

不充许

后≤0. 05t,最大为 U. 5 mm

同咬边

同咬边

见 6. 2. 6

焊继余高应是持续的,形状规则带有完熟的槽填充

短缺陷:4≤0. 05 1,最大 0. 5 rl不允许

不充许

不充许

见 6. 2. 5

打磨光滑,通过厚度验证和裂链检测台格的9检验规则

TB/T 304—2011

9.1总风缸应由检验部门按本标准和图样要求进行检查验收,经检验合格后方可装车使用。9.2每个总风缸应进行外部检查,绒向对接爆缝和环向焊缝应按JB/T4730.2一2005进行射线探伤检查,检查长度不应少下各茶焊链长度的20%,焊缝交受部位应全部检测但可计人焊缝射线检测的总长度内,所有焊链虚按JB/T4730.4—2005进行磁粉探伤检查。9.3焊缝射线探伤检查质量符个JB/T4730.2---2005规定的Ⅱ级为合格,磁粉探伤检查质量符合JB/T4730.4一2005规定的I级为合格若发现有不充许的缺陷时,应在该缺陷两端延伸部位增加检查长度,增的长度为该焊接接头长度的10%,且大丁或等于2501m,若仍有不允诈的缺陷时,则对该焊接接头做100%检测。

9.4总风缸在涂防锈底漆前应进行压力为1500kPa的水乐试验,在此压力下延续5min,然后将试验乐力降到 1 000 kPa,此时对总风断T进行检查,用 0. 4 kg ~0. 5 kg 的圆头,木睡轻轻敲r,不应有泄漏或胃。

9.5外部捡查或试验时作为不合格品而返回惨理的总风缸,可在修理后重新提交验收:9.61

应记录并保存总风缸焊缝内部缺陷检查及水压试验检查结果,保存时间不少于10年。10焊缝返修

10.1通过月测无损检验和水压试验确认为不合格的焊缝充许返够,函将缺陷清除干净后进行补焊。10.2返修时,同一部位的返修次数不宜超过两次。返能后,应采用原检测方法重新检查,直垒合格,11标识、包装和储存

11.1标识

总风缸应有标识.标识的士要内容应包含:11. 1. 1

制造单位名称及制造日期;

工作压力;

水压试验压力及水压试验日期:总风缸容积:

产品编号,

2标识应采用铭牌且位于易于观察到的部位,11. 1. 2

经检查验收合格的总风缸,各对外接管连接的接头螺纹应作防锈处理,并用牛固结实的硬证11. 2. 1

防护件予以密封,防止杂物侵人缸内:经检验合格的总风征,应附有制造厂检验部门的产品合格证,合格证上应标明1T.2.2

制造厂名称和厂标;

产品名称规格及图号。

产品出厂时应包装,包装箱内的总风缸应加防护,需保证在正常运输中不致损伤,包装箱外表面应标明:

制造厂名称、厂标和地址;

产品名称、规格;

数量:

d)毛重,kg+

收贷单位及地址:

f)“小心轻放”“防潮”“防压\等标志;亨

TB/T304-2011

总风缸成存放在通风干燥的仓库内,在正常的保管情况下,自出厂之口起,制造!应保证产品在12个儿内小诱蚀

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T304-2011

代替TR/304—1995

机车用总风缸

Main reservior for locomotive2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

设计要求

安装支架

防腐蚀处理

检验方法

捡验规则

煤缝返修

标识、包装和储存

TB/T 304—2011

TB/T304-2011

本标准按照 CB/T 1. 1—2009 给出的规则起草,本标准是对TB/T304—1995机车用总风征[术案件多的修订。本标准代TB/T304—1995,与TB/1304—1995相比主要技术变化如1下:将原标谁中“氙体改为“壳体”,“端盖\改成“封头\;增加了总风缸最大工作压力要求(见3.2);增加了总风缸结榭设计要求(见第4章)::·增加广施焊前焊接上艺评定要求(见6.21);一增加了防腐要求(见第7章);一增加了总风缸标识要求(见11.1);修改了焊接材料要求(见3.4,1995年版的3.5);*-修改了封头冷热加工成型的要求(见4.9.1,1995年版的3.2);-修改了各类焊链的射线探伤和磁粉探伤方法的评定标准(见9.3,1995年版的4.4)本标准出铁道行业内燃机车标准化技术委员会提出并叶口。本标准由南车戚堰机车有公司负英起草,中国北车集团大同电力机车有限责任公司,南车株洲电为机车有限公司,南车资阳机车行限公司南车有岛四方车辆股份有限公司、中国北集团大连机车车辆有限公司,南车戚墅堰机车车辆工艺研究所有限公可参圳起卓。本标准主要起草人:曹兴贵、方荣良、何小华、张建平。本标准所代替标准的历次版本发布情况:TB 304—1982;

TB/T304--1995

1范围

机车用总风缸

TB/T304-2011

本标准婉定了机车用总风缸的总则、设计要求、安装支架、焊接、防璃蚀处理、检验方法、检验规则、焊缝返修及标识,包装和储存等要求,本标准适用于机车用新造钢制总风缸2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注H期的版本适于不文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。B了13锅炉压艾容器用销

GR/T6417.1—2005金属熔化焊接头缺欠分类及说明G1/T7306.255°密封管螺教:第2部分:商罐内螺数与圆靠外螺GB/T730755°非密封管螺纹

CB/T1271660°密封管螺纹

JI4708钢制玉力容器焊接1.艺评定JB/T4730.2-2005承[设备无损检测第2部分:射线检测JB/T4730.4—2005承压设备无损检测第4部分:磁粉检测JB4732—1995钢制压力容器—分析设计标渐JB/T4746—2002钢制压力容器用封头EN286-3:1994:用于容纳空气或氮气的非受火加热的简单压力容器第3部分:用于快路车辆空气制动设备利辅助气压设备的钢制压力容器(Simpleunfiredpresbureve的elsdesig-edtncontain airorni-trogen-Part 3;Stcel pressure vessels deaighed for air hraking equiprent and auxiliury pneuinatie cquipmcnt farrailway Tolling stock)

3总则

3.1总风缸应按规定程序批准的产品图样和本标准的要求制造,3.2总风缸应能承受1000kPa的工作压力和1100kPa的瞬时工作压力。3. 3总风缸应能适应-40 ℃~+70℃的工作坏境溢度。3.4材料应符合下述要求:

a)封头和壳体应使用GR了13规定的材料或其他能满足性能要求的材料,材料应具有质量合格证明书并经检验合格后,方可使用。b)

焊接到容器上的附件应由与组成容器的钢材等级匹配的钢材制造,谢件应易焊,且不应加大容器的度,

c)用丁焊到容器上的填充材料或者用于焊接容器本身的填充材料成与母材匹配:设计要求

4.1总风缸应在安装后的最低位置处设置连接排水阀的连接口,见图1a),1b),4.2从总风缸工作位置看,其下部在垂直辆两边与垂直轴各成30\的范围内【见图!】!,或上部不小1

TB/T 304-2011

于40\的范围内[见图b),不应有纵向焊缝。4.3完体与封头的连接应采用图2a)或图2h)所示的结构形式。rmin40

排水连接:

)总风缸底部

排水连妾口

b总顶部

总风缸纵向焊继位置示意图

坡山任意

a)封头与壳体的对接焊连接

说明:

过头板墩:

一壳伴板厚。

le-2 5e

b)封买折边链底对接焊连接

图2封头与亮体的连接结构形式

4. 4 封头应采用 JB/T 4746一2002 表 1 中类型代号为 EHA,EHB,DHA,DHB 的结构形式,或采用图 3所示结构形式。若采用图 3 所示结构形式时,R =D,,r =0.1D。,h,按表1 中姚定,表 1 尺寸

单位为毫米

4.5封头和壳体材料厚度应大十按s286-3:1994或JB4732—1995中规定的计算方法计算出的最小厚度,

4.6在光体和封头上的孔应尽量选离焊缝,不管什么情况下都不允许穿过焊缝,4.7对外接管可采用焊接十总风缸的螺纹接头或挚片压紧力作用的螺栓法兰连接结构。对外接管连接的接头纹应采用 5.5°或 60°擀封圆维内螺纹,或 55\非密封筛螺纹,并分别符合 GB/T 7306. 2 和GB/T 12716 及 GB/T 7307的规。4.8如果壳体不止由-股简节组成,两简节组焊时,相邻简节纵向焊缝中心线应错开,错开量应大丁简节外圆弧长100mm。

4. 9冷热加,L 成型

4.9.1封头应由单块钢板热压成型,若采用冷压成型,应作正火或退火处埋,但板厚e6mm时,充许2

说明:

h,——封头圖柱部分外商;

h,——封头碟形部分外高;

R-—封头球形内径;

封头碟形部分内径;

D.——封头外径:

D,—折边部分外径。

在成数后不进行热处理。

整免尖角破裂

图3封头结构

25'2--31

TB/T 304—2011

4.9.2对接焊接接头母材.上应升单面坡日。坡[表面不应有裂纹、分层、夹杂等缺陷。4.9.3施焊前,应清除坡口及其母材两侧表面20mm范围内(以离坡口边缘的距离计)的氰化物、油污、熔潜及其他有害杂质。

4.9.4封头的圆柱及问圆弧过渡部分允许有坡高不超过1mm的皱折。4.9.5壳体和封头不应有裂纹、夹层,允许存在深度小于或等于1mm的叫坑。4.9.B制造中应避免钢板表面的机械损伤。对丁尖锐伤痕应进行修磨并使髂磨范围内的斜度至少为1:3,修的深度应小于或等于该部钢材厚度的5%。4. 9. 7 总风征长度允差 ±5 mm,同 断面上最大外径与最小外径之差,当公称外径 D,≤500 mm 时,允差±3mm,当公称外径D。>500mm时,允±0.01Dg。5安装支架

5.1用户要求或设计需要时,可在总风缸上焊接用下将总风缸固定在机车上的安装支架,见图4和图:

5.2设安装支架的总风缸在总风缸自重,机车运行时产生的振动和冲击力作用下不应行任何损坏:5.3安装支架可以焊在壳体两端间的,把应力分布于壳体上的加强板上,见图5。直径超过中310mm的总风缸席采用有加强板的结构,加强板的角应倒圆,倒圆半径等于或大丁壳体板厚e,的6倍,且最小为10mm,

5.4只要安装支架符合本标准的要求,充许采用不间于图4和图5所示的设计结构。5.5安装支架或加强板的焊逆缘离开任何其他焊继边缘的距离不应小于总风缸壳体板厚e,的6倍。

5.6在进行9.4水压试验前应完成安装支架的焊接。6捍接

6.1焊工、焊接材料储存及施焊环境6.1.1总风金的焊接应由取得家相应资质的熔焊工进行。TB/T 304--2011

耐选加强

说明:bzxZ.net

体板厚

此焊缝可以是不连续的

a)止架

b) 支架 :

函中 1 ,2,3 和 4 处不焊,

可选加强

minRto

可选加学

图4固定支架

此障缝可以恶不连续的

a)短加起板

此燥障可以尺不连然的

)长刘强极

可选如源

带加强板的安装支架

单位为米

可选加强

)支四

单位为毫米

焊条或焊丝、焊剂材料的储存库应保持于燥,相对湿度不应人于60%。当施焊坏境出现下列任一情况,禁止施焊:手T焊时风速大于10m/s;

气体保护焊时风速大丁2m/%

相对湿度大于90%;

d)雨、环境。

当焊件温度低于D℃时,应在施焊处100 mm范围内预热到[5%左右,6.2焊接工艺

总风缸应按J134708的规定进行焊接工艺评定。6.2.1

焊接工艺规程应按评定合格的焊接工艺制订:6.2.2

对接焊缝成为全焊透焊缝。

壳体与封头板厚不同,采用对接焊接接头时,应按下述方法焊接:充许采用图6所示无体板厚中心线与封义板厚中心线对齐直的对接焊接TB/T304—2011

允许采用图了所示壳体板厚中心线与封头板厚中心线偏离的对接焊接,但中心线偏差值不应h)

超过 1 mm,偏差值超过 1 zn 时,应乘用图8所示的外壁面或图9 所示的内壁面对齐直的对接焊接:

对接焊接接头对口错边量5不应大于板厚的1/5(见图10)。2:1

图6中心线对齐直的对接焊接

max 25%14°

图8中心线偏离的对接焊接和连接坡度图7

中心线偏商的对接焊接

max25%(14*)

图 9中心线偏离的对接焊接和连接坡度图10焊接接头对口错边量

6.2.6焊缝在焊接接头处余高不大于2.5mm。6.2.7煤缝表面成平整光滑,如果没有粗的焊波、沟槽,焊痛,凹凸不平,焊缝表面可不作处理而保持原样

TB/T 3042011

6.2.8对接接头焊缝边缘应与母材金属滑地相互熔合,不应有突变结,6.2.9环焊缝,因结构限制需要采用衬板焊接单面对接焊缝时,村板可予以保留。6.2.10禁止在非焊接部位引弧

防腐蚀处理

7.1整个总风红内表面在消理干净表面杂物(如氧化皮、焊渣等)后,应涂防腐保护材料。7.2试验合格的总风缸应将水排净,并旧压缩空气吹干内部,待外表面干燥后,在外表面先涂防锈底漆,再按有关要求涂带色面漆。B检验方法

.1除图样另有规定外,总风缸的直线度用人于或等于总风缸长度的直尺或拉钢丝检查,间隙应小于或等于2mm

8.2煤缝射线探伤检变按JB/T4730.2-2005进行。磁粉探伤检查按JB/T4730.4—2005进行。8.3

对接焊链表面和形状缺陷的检验要求应符合表2规定。表 2 对接焊继表面和几何形状缺陷检验要求缺陷名称

木熔合

末埠遗

限部收数

烘鞋超高

焊链宽度不齐

表面粗髓度

末填满

接头不良

电报擦伤

“飞溅

钨飞戏

表面撕裂

注「:-

注2:

(:B/T 6417. 1-—2005/150 6520-1:1998 中代号100

5011,5012

缺陷人寸(离度或宽度);

壁序成腋证

不我许

不充许

不充许

后≤0. 05t,最大为 U. 5 mm

同咬边

同咬边

见 6. 2. 6

焊继余高应是持续的,形状规则带有完熟的槽填充

短缺陷:4≤0. 05 1,最大 0. 5 rl不允许

不充许

不充许

见 6. 2. 5

打磨光滑,通过厚度验证和裂链检测台格的9检验规则

TB/T 304—2011

9.1总风缸应由检验部门按本标准和图样要求进行检查验收,经检验合格后方可装车使用。9.2每个总风缸应进行外部检查,绒向对接爆缝和环向焊缝应按JB/T4730.2一2005进行射线探伤检查,检查长度不应少下各茶焊链长度的20%,焊缝交受部位应全部检测但可计人焊缝射线检测的总长度内,所有焊链虚按JB/T4730.4—2005进行磁粉探伤检查。9.3焊缝射线探伤检查质量符个JB/T4730.2---2005规定的Ⅱ级为合格,磁粉探伤检查质量符合JB/T4730.4一2005规定的I级为合格若发现有不充许的缺陷时,应在该缺陷两端延伸部位增加检查长度,增的长度为该焊接接头长度的10%,且大丁或等于2501m,若仍有不允诈的缺陷时,则对该焊接接头做100%检测。

9.4总风缸在涂防锈底漆前应进行压力为1500kPa的水乐试验,在此压力下延续5min,然后将试验乐力降到 1 000 kPa,此时对总风断T进行检查,用 0. 4 kg ~0. 5 kg 的圆头,木睡轻轻敲r,不应有泄漏或胃。

9.5外部捡查或试验时作为不合格品而返回惨理的总风缸,可在修理后重新提交验收:9.61

应记录并保存总风缸焊缝内部缺陷检查及水压试验检查结果,保存时间不少于10年。10焊缝返修

10.1通过月测无损检验和水压试验确认为不合格的焊缝充许返够,函将缺陷清除干净后进行补焊。10.2返修时,同一部位的返修次数不宜超过两次。返能后,应采用原检测方法重新检查,直垒合格,11标识、包装和储存

11.1标识

总风缸应有标识.标识的士要内容应包含:11. 1. 1

制造单位名称及制造日期;

工作压力;

水压试验压力及水压试验日期:总风缸容积:

产品编号,

2标识应采用铭牌且位于易于观察到的部位,11. 1. 2

经检查验收合格的总风缸,各对外接管连接的接头螺纹应作防锈处理,并用牛固结实的硬证11. 2. 1

防护件予以密封,防止杂物侵人缸内:经检验合格的总风征,应附有制造厂检验部门的产品合格证,合格证上应标明1T.2.2

制造厂名称和厂标;

产品名称规格及图号。

产品出厂时应包装,包装箱内的总风缸应加防护,需保证在正常运输中不致损伤,包装箱外表面应标明:

制造厂名称、厂标和地址;

产品名称、规格;

数量:

d)毛重,kg+

收贷单位及地址:

f)“小心轻放”“防潮”“防压\等标志;亨

TB/T304-2011

总风缸成存放在通风干燥的仓库内,在正常的保管情况下,自出厂之口起,制造!应保证产品在12个儿内小诱蚀

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10223-2004 铁路隧道衬砌质量无损检测规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2